Перейти к:

Исследование структурно-фазового состава и механических свойств металлокомпозита нержавеющая сталь – низкоуглеродистая сталь

https://doi.org/10.17073/0368-0797-2024-6-702-709

Аннотация

Предмет изучения – металлический композит, полученный электродуговой наплавкой в аргоне коррозионностойкой стали на низкоуглеродистую сталь. Наплавлялась порошковая хромоникелевая сталь с повышенным относительно традиционного состава содержанием кремния и молибдена. В настоящей работе исследованы элементный и структурно-фазовый составы, а также механические свойства обоих компонентов материала и композита в целом в исходном состоянии и после отжига при 680 °С в течение 3 ч. Основная часть коррозионностойкого компонента является двухфазной аустенитно-ферритной смесью с соотношением 65 % ГЦК-фазы и 30 % ОЦК-фазы. Материал обладает высокой микротвердостью (более 4000 МПа). Наибольшая микротвердость (4550 МПа) наблюдается в узком слое наплавленного металла шириной 25 мкм, где фазовый состав представлен мартенситом (ОЦК), а аустенит отсутствует. Переход через границу в углеродистую сталь сопровождается уменьшением микротвердости до 1225 МПа. Здесь вблизи линии сплавления образовалась обезуглероженная зона шириной 180 мкм. Сформировавшееся неравновесное напряженно-деформированное состояние композита привело к низкой прочности, малой пластичности и хрупкому разрушению наплавленного слоя при испытании на растяжение. После отжига микроструктура коррозионностойкого компонента стала более однородной по размерам как аустенитных, так и ферритных структурных элементов. В результате этих преобразований снизились внутренние напряжения и уменьшилась микротвердость до 3100 МПа. В то же время увеличилась ширина обезуглероженной зоны в основном металле. Все эти изменения привели к тому, что, хотя напряжение разрушения при растяжении отожженного материала увеличилось на 8 %, а деформация до разрыва – на 27 %, однако характер разрушения остался хрупким и разрыв по-прежнему происходит по наплавленному слою. Это определяется аустенитно-ферритным фазовым составом нержавеющего компонента, который, в свою очередь, задается химическим составом наплавляемого материала.

Ключевые слова

Для цитирования:

Данилов В.И., Орлова Д.В., Шляхова Г.В., Миронов Ю.П., Петрова Е.Д. Исследование структурно-фазового состава и механических свойств металлокомпозита нержавеющая сталь – низкоуглеродистая сталь. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):702-709. https://doi.org/10.17073/0368-0797-2024-6-702-709

For citation:

Danilov V.I., Orlova D.V., Shlyakhova G.V., Mironov Yu.P., Petrova E.D. Structural-phase composition and mechanical properties of stainless steel – low carbon steel metal composite. Izvestiya. Ferrous Metallurgy. 2024;67(6):702-709. https://doi.org/10.17073/0368-0797-2024-6-702-709

Введение

Жесткие и противоречивые требования к материалам в специальном машиностроении, химической, атомной, электротехнической и электронной отраслях часто не позволяют использовать существующие однородные металлы и сплавы. Этот фактор привел к появлению и развитию слоистых металлических композиционных материалов. Используемые в машиностроении слоистые металлокомпозиты сочетают высокую конструктивную прочность, коррозионную стойкость, жаропрочность, хорошую свариваемость при относительно невысокой стоимости. В широкомасштабном промышленном производстве слоистые металлические композиты производят в виде листов, труб, лент и прутков методами литья с последующей совместной горячей прокаткой компонентов [1 – 4]. Если потребность ограничена сравнительно небольшими сериями, то предпочтительно применение различного рода защитных покрытий: газо-термических, ионно-плазменных диффузионных, гальванических и пр. [5 – 8].

Наиболее широкое распространение в машиностроении, химической и атомной промышленности получили слоистые композиты, где основным металлом является низкоуглеродистая или низколегированная сталь, а в качестве плакирующего слоя используются коррозионностойкие стали, медь, никель, титан и другие металлы и сплавы. Выбор такого типа комбинаций металлов обусловлен тем, что основной слой должен обеспечивать необходимые прочностные характеристики композита, а плакирующий слой – устойчивость к воздействию агрессивных сред. Наиболее доступный метод получения подобных композитов – электродуговая наплавка плавящимся аустенитным электродом на низколегированную углеродистую сталь [9]. Этот способ позволяет наносить слои плакирующего металла с нужными физико-механическими свойствами и геометрическими параметрами. Эффективно при этом использование порошковых электродов [10; 11]. Технологически названный способ реализуется на стандартных сварочных автоматах и полуавтоматах, причем могут быть использованы хорошо известные режимы [12].

Однако при получении подобных металлокомпозитов остаются проблемы, связанные с остаточными напряжениями, анизотропией и образованием пор. Как известно, при наплавке или сварке плакирующий слой приобретает либо литую структуру (при однослойной наплавке), либо структуру металла, подвергшегося в отдельных зонах дополнительной термической обработке при последующих нагревах (при многопроходной наплавке). При наплавке коррозионностойких сталей на углеродистую сталь в зоне сплавления могут формироваться мартенситные или аустенитно-ферритные структуры в зависимости от содержания и диффузии углерода [13 – 15]. При недостаточном содержании никеля и хрома металл наплавки может иметь вторичную аустенитно-мартенситную структуру [12]. Образование таких структур с неизбежностью приводит к формированию сложного напряженного состояния в зоне контакта и вблизи нее. Кроме того, на напряженно-деформированное состояние биметалла большое влияние оказывает объем перемешивания основного и наплавляемого металлов. Все эти факторы в конечном счете определяют эксплуатационные свойства слоистого композита в целом.

Целью настоящей работы являлась аттестация структуры и напряженно-деформированного состояния слоистого композита коррозионностойкая сталь – низкоуглеродистая сталь, полученного электродуговой наплавкой, и подбор параметров термической обработки для улучшения конструктивной прочности исследуемого материала.

Материалы и методы исследования

Предмет исследования – металлокомпозит, полученный автоматической электродуговой наплавкой в среде аргона в два прохода плавящимся порошковым электродом на пластину углеродистой стали 20 стандартного состава по ГОСТ 1050 – 88 [16]. Диаметр электрода 1,5 мм, толщина пластины 8 мм, ширина наплавленного валика 20 мм, высота валика в среднем 10 мм. Химический состав порошкового электрода следующий, мас. %: ≤0,12 С; ~18,0 Cr; ~1,0 Mn; ~5,0 Si; ~9,0 Ni; ~1,0 Mo; ~0,2 Ti; <0,04 S; <0,04 P; остальное – железо. При наплавке для предотвращения растрескивания пластина подогревалась примерно до 300 °C.

Для механических испытаний из полученной заготовки электроэрозионным способом вдоль оси валика была вырезана серия образцов типа «dog bone».

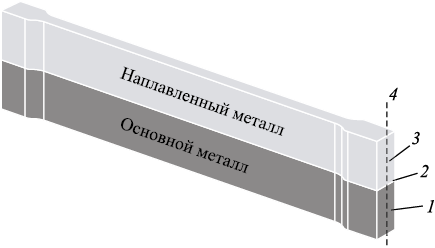

Вид образца и схема измерения микротвердости и аттестации структурно-фазовых характеристик показаны на рис. 1. Размеры рабочей части образца 40×6×2 мм. На рабочем поле образца доли наплавки и основного металла были примерно одинаковы. Часть подготовленных образцов были отожжены в вакууме при температуре 680 °C в течение 3 ч, охлаждение с печью (исходное состояние образцов (без термической обработки) обозначается состояние 1, а состояние после отжига – состояние 2). Для исследования структуры образцов были приготовлены шлифы согласно РД 24.200.04 – 90. Анализ шлифов проводился с использованием микроскопа Neophot-21. Элементный состав наплавки и основного металла определяли на растровом электронном микроскопе LEO EVO 50 (Zeiss, Germany), микротвердость – на микротвердомере ПМТ-3 (нагрузка на индентор 1 Н), а фазовый состав – на дифрактометре ДРОН 8 (медное излучение).

Рис. 1. Образец металлокомпозита для механических испытаний и определения |

Испытания на одноосное растяжение при комнатной температуре проводились на машине Walter + Bai AG (модель LFM-125) со скоростью перемещения траверсы 0,2 мм/мин.

Результаты и обсуждение

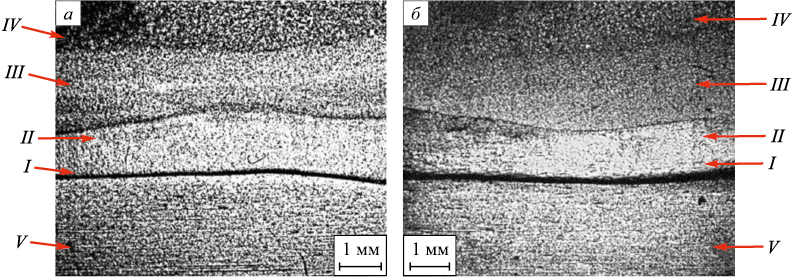

На рис. 2, а представлена макроструктура образца металлокомпозита в состоянии 1. Четко выделяется сильно травящаяся граница сплавления. Наплавленный металл имеет слоистое строение с хорошо различимыми границами (рис. 2, а). Нумерация слоев ведется от границы сплавления, размеры слоев приведены в табл. 1.

Рис. 2. Макроструктурное изображение металлокомпозита:

Таблица 1. Слои наплавленного металла

| ||||||||||||||||||||||

Слой I расположен в непосредственной близости от линии сплавления, где наплавка претерпела наибольшие структурные и фазовые изменения. Травимость материала в этом слое понижена, поэтому он выглядит как бесструктурный. Формирование таких областей «белых зон» характерно для сварных соединений высоколегированных коррозионностойких сталей с углеродистыми. Авторы работ [17 – 19] утверждают, что такие зоны имеют мартенситную структуру. Визуально на макроструктурном изображении (рис. 2, а) слои II и III выглядят одинаково, хотя разделены четко видимой границей.

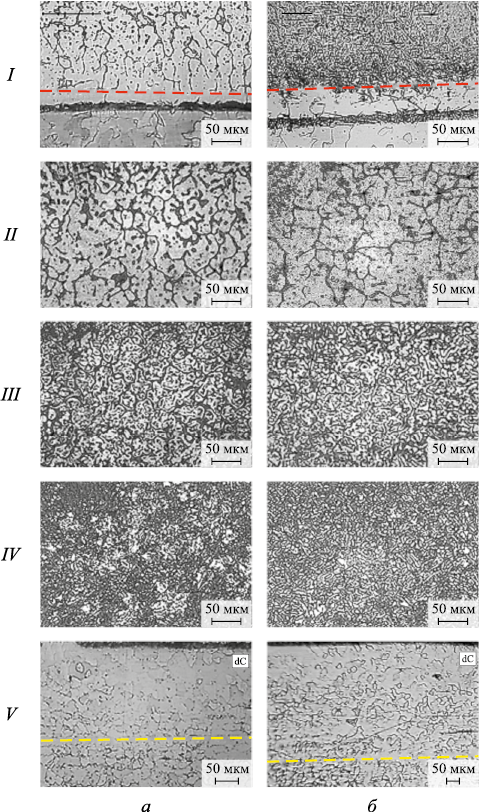

Микроструктурные исследования показали, что в состоянии 1 наплавленный металл имеет литую структуру, где размер и морфология структурных элементов различны в указанных выше слоях II – IV (рис. 3, а). В слоях II и III строение наплавленного металла дендритное с темными междендритными прослойками. Вблизи границы между слоями I и II дендриты превращаются в полиэдрические зерна, а междендритные прослойки – в межзеренные границы. Граница слоя I на рис. 3 показана красной штриховой линией. По мере приближения к границе слоя III толщина междендритных прослоек увеличивается. Поперечные размеры дендритов уменьшаются, внутри них появляются темные частицы. В целом в слое III дендритное строение наиболее четко выражено и относительно однородно. Структура слоя IV неоднородная. Поперечные размеры дендритов могут отличаться друг от друга в несколько раз. Темные промежутки между ними ориентированы в пространстве и, по-видимому, имеют отличный от самих дендритов фазовый состав.

Рис. 3. Микроструктура в слоях I – IV наплавленного металла и основного металла V: |

Как видно на рис. 2, а и рис. 3, а, макро- и микроструктура основного металла (слой V) в целом без особенностей. Микроструктура соответствует структуре углеродистой качественной стали 20 и представлена полиэдрическими зернами феррита с небольшим количеством перлита (рис. 3, а). В исходном состоянии 1 средний размер зерен составил 21 ± 5 мкм, что соответствует 8 ÷ 9 номеру зерна. Существенные изменения структура основного металла претерпела вблизи линии сплавления. Здесь сформировалась обезуглероженная зона (dC), в которой перлит отсутствует. Ширина этой зоны 180 мкм (на рис. 3 ее граница показана желтой штриховой линией).

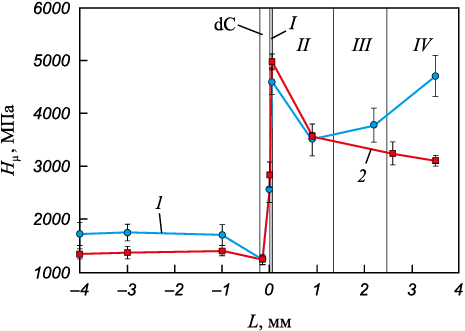

В соответствии со структурными особенностями слоев изменяется микротвердость композита (рис. 4, кривая 1). Видно, что микротвердость наплавленного металла более чем в два раза выше, чем основного (примерно 4000 и 1700 МПа соответственно). При этом микротвердость нетравящегося слоя I максимальна – 4550 МПа. Затем к средине слоя II микротвердость снижается и вновь начинает возрастать, достигая в слое III номинального значения – примерно 4000 МПа. На границе сплавления микротвердость составляет 2550 МПа, а ее минимальное значение 1225 МПа соответствует обезуглероженной зоне (dC) основного металла.

Рис. 4. Микротвердость в разных слоях металлокомпозита |

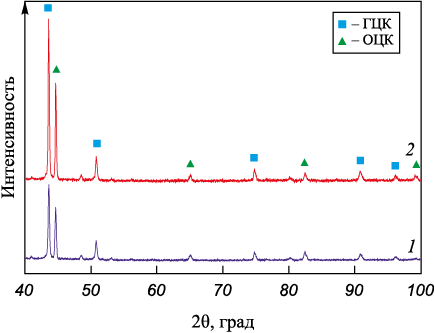

Структурные особенности слоев наплавленного металла и характер распределения микротвердости связаны с изменениями фазового состава. На рис. 5 показана дифрактограмма, полученная для основной части наплавленного металла (зависимость 1). Видно, что присутствуют две основные фазы: ГЦК и ОЦК. На наибольшем удалении от границы сплавления (слой IV) превалирует ГЦК-фаза: ~65 % (аустенит). Содержание ОЦК-фазы не более 30 %. Тетрагональных искажений в ней не наблюдается, то есть это феррит. На рис. 3, а в слое IV светлые структурные элементы, очевидно, аустенит, а темные ориентированные – феррит. Оставшиеся примерно 5 % объема представлены комплексом низкосимметричных фаз, силицидами и карбидами. Фазовый анализ на границе сплавления показал, что в слое I, наоборот, превалирует ОЦК-фаза, аустенита осталось не более 5 % по объему, причем он сильно текстурирован. Уменьшилось и количество низкосимметричных фаз примерно до 2 %. Основной металл, как и следовало ожидать, представлен ОЦК-фазой. Однако у границы сплавления пики 220 имеют значительное уширение, что, вероятно, связано как с тетрагональными искажениями решетки, так и с действием внутренних напряжений. Этот факт согласуется с данными работ [17; 18] о мартенситном строении нетравящейся полосы у границы сплавления.

Рис. 5. Рентгеновские дифрактограммы наплавленного слоя |

Описанные особенности структурно-фазового состояния и распределения микротвердости обусловлены диффузионным перераспределением углерода и легирующих элементов вблизи линии сплавления (основной металл и наплавленный металл). Об этом свидетельствуют результаты элементного анализа (табл. 2).

Таблица 2. Элементный состав наплавленного металла

| |||||||||||||||||||||||||||

В слоях III и IV наплавленного металла содержание легирующих элементов фактически совпадает с химическим составом порошкового электрода. Если воспользоваться понятиями Crэкв , Niэкв и структурной диаграммой А. Шеффлера для хромоникелевых нержавеющих сталей [20], то становится понятным двухфазное строение слоев III и IV. Согласно этой диаграмме ГЦК-фаза является аустенитом, а ОЦК-фаза – ферритом. В слое II количество никеля уменьшается в три раза, кремния – почти в два раза, хрома – тоже в два раза. В результате фазовый состав представлен мартенситом и аустенитом, что согласуется с данными микроструктурных исследований. Наконец, в слое I, где содержание хрома и кремния меньше в три раза, а никеля 5,5 раза, присутствует только мартенсит, что соответствует и данным микроструктурных исследований, и рентгеновской дифрактометрии.

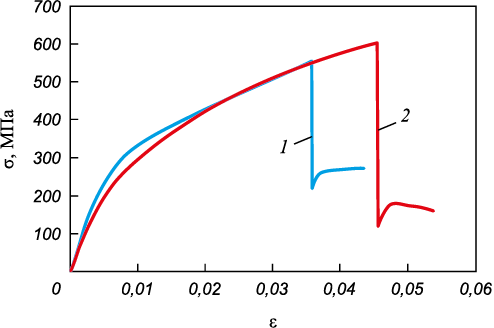

Представленные результаты исследования структуры, микротвердости, рентгеновской дифрактометрии и элементного анализа в исходном состоянии 1 свидетельствуют о высокой неоднородности напряженно-деформированного состояния материала, что отразилось на конструктивной прочности композита. На рис. 6 (кривая 1) показана деформационная кривая одноосного растяжения. Видно, что материал демонстрирует низкую пластичность, нехарактерную ни для углеродистой, ни для нержавеющей сталей. После достижения деформации ε = 3,6 % происходит разрушение наплавленного слоя. Возникала трещина, пересекающая весь наплавленный слой. Раскрытие трещины достигает 1 мм. Из диаграммы видно, что рассчитанное на полное сечение композиционного образца напряжение падает от 554,2 до 219,5 МПа. Слой основного металла не разрушается и продолжает пластически деформироваться. Площадь оставшегося неразрушеным сечения образца составляет 6,33 мм2, поэтому действующее в нем напряжение равно напряжению во всем образце в момент образования трещины. Это указывает на хрупкий характер разрушения наплавленного слоя. Низкая вязкость разрушения наплавленного слоя может быть связана с высокими внутренними напряжениями. Устранить неблагоприятную ситуацию можно отжигом композита, который, как указано выше, был выполнен в течение 3 ч при температуре 680 °С.

Рис. 6. Диаграммы нагружения композита в исходном состоянии (1) |

Макроструктурное изображение отожженного материала (рис. 2, б) показывает, что в целом слоистое строение наплавленного металла сохранилось, однако граница между слоями III и IV сильно размыта. Увеличилась и ширина слоя I до 50 мкм (табл. 1). Слой I по-прежнему не травится (рис. 3, б). Прилегающий к нему слой II, как и в исходном состоянии 1, имеет зеренное строение, плавно переходящее в дендритное. Эволюция микроструктуры по мере продвижения от слоя II к слою III происходит так же, как и в исходном состоянии. Дендритное строение слоя III в исходном и отожженном состояниях одинаковы, но микроструктура слоя IV претерпела существенные изменения (рис. 3, а, б). Микроструктура более однородна по размерам светлых аустенитных структурных элементов, а темные ферритные увеличились по толщине и потеряли преимущественную ориентацию.

Распределение микротвердости композита после отжига (состояние 2) представлено на рис. 4, зависимость 2. Видно, что наибольшие изменения произошли в слое IV, где микротвердось уменьшилась от 4700 до 3100 МПа. В слое I микротвердость, наоборот, увеличилась на 400 МПа по сравнению с исходным состоянием, а в основном металле она незначительно уменьшилась. При этом следует отметить, что в отожженном состоянии микротвердость обезуглероженной зоны не изменилась, но ширина этой зоны увеличилась примерно до 500 мкм.

Фазовый состав в слоях III и IV (рис. 5, б) после отжига не изменился. Присутствуют аустенит, феррит и менее 5 % низкосимметричных фаз. Ширина на половине высоты основных линий фаз ОЦК и ГЦК уменьшилась по сравнению с исходным состоянием, что говорит о снижении уровня внутренних напряжений второго рода. Кроме того, в слое I после отжига существенно (примерно до 2 %) уменьшилось содержание ГЦК-фазы и количество низкосимметричных фаз, которое составляет менее 2 %. Основной металл после отжига представлен более совершенной ОЦК-фазой, что свидетельствует об отсутствии упругих искажений.

Таким образом, наплавленный металл, граница сплавления и композит в целом находятся в более равновесном напряженно-деформированном состоянии, что благоприятно сказалось на конструктивной прочности материала. Кривая 2 на рис. 6 демонстрирует, что хотя наплавленный металл разрушается по-прежнему хрупко, напряжение, при котором это происходит, увеличилось до 603 МПа, а относительное удлинение – до 4,56 %.

Выводы

Исследования полученного электродуговой наплавкой в аргоне композита нержавеющая сталь – низкоуглеродистая конструкционная сталь показали, что коррозионностойкий компонент имеет двухфазное аустенитно-ферритное строение. Структура этого компонента дендритная, элементный состав соответствует составу электродной проволоки. Ферритная составляющая находится в междендритных прослойках. По мере приближения к границе сплавления дендритная структура переходит в зеренную, а количество ГЦК-фазы уменьшается до нуля. При этом содержание легирующих элементов снижается в 3 – 5 раз, и в результате на расстоянии нескольких микрометров от границы сплавления структура становится мартенситной. В целом наплавленный слой обладает повышенными твердостью и хрупкостью из-за высоких внутренних напряжений. Отжиг при 680 °C в течение 3 ч позволяет улучшить микроструктуру наплавленного слоя, снизить твердость и увеличить относительное удлинение до разрушения. Однако композит по-прежнему остается хрупким.

При электродуговой наплавке коррозионностойкой стали рассматриваемого состава на низкоуглеродистую сталь 20 формируется беспористый слой, прочно соединенный с основным металлом. Однако он имеет аустенитно-ферритный фазовый состав с высокими внутренними напряжениями, поэтому под нагрузкой разрушается хрупко. Причиной такого состояния материала является повышенное содержание кремния и молибдена в наплавляемой порошковой проволоке по сравнению с традиционным для хромоникелевых нержавеющих сталей. Отжиг снимает внутренние напряжения в наплавленном слое, но не решает окончательно проблемы хрупкости композита.

Список литературы

1. Голованенко С.А., Меандров Л.В. Производство биметаллов. Москва: Металлургия; 1966:297.

2. Dhib Z., Guermazi N., Gaspérini M., Haddar N. Cladding of low-carbon steel to austenitic stainless steel by hot-roll bonding: Microstructure and mechanical properties before and after welding. Materials Science and Engineering: A. 2016;656:130–141. http://doi.org/10.1016/j.msea.2015.12.088

3. Hu K., Xia Y., Zhu F., Noda N.A. Evaluation of thermal breakage in bimetallic work roll considering heat treated residual stress combined with thermal stress during hot rolling. Steel Research International. 2017;89(4):1700368. http://doi.org/10.1002/srin.201700368

4. Mittler T., Greb T., Feistle M., Krinninger M., Hofmann U., Riedle J., Golle R., Volk W. Fabrication and processing of metallurgically bonded copper bimetal sheets. Journal of Materials Processing Technology. 2019;263:33–41. https://doi.org/10.1016/j.jmatprotec.2018.08.008

5. Хокинг М., Васантасри В., Сидки П. Металлические и керамические покрытия: Получение, свойства и применение / Под ред. Р.А. Андриевского. Москва: Мир; 2000:518.

6. Хмелевская В.Б., Мосейко Е.С., Ольховик Е.О. Исследование упрочнения деталей судового валопровода методом покрытия плазменным напылением с ультразвуковой обработкой. Вестник государственного университета морского и речного флота им. адмирала С.О. Макарова. 2013;(3):81–87.

7. Monceau D., Oquab D., Estournes C., Boidot M., Selezneff S., Ratel-Ramond N. Thermal barrier systems and multi-layered coatings fabricated by spark plasma sintering for the protection of Ni-base superalloys. Materials Science Forum. 2010;654–656:1826–1831. https://doi.org/10.4028/www.scientific.net/MSF.654-656.1826

8. Gotz W., Heinisch T. Leyendecker: Steckverbinder – Hohe Zuverlässigkeit bei reduziertem Edelmetalleinsatz. Galvanotechnik. 2003;4(9):2139–2140. (In Germ.).

9. Bandyopadhyay A., Heer B. Additive manufacturing of multi-material structures. Materials Science and Engineering: R: Reports. 2018;129:1–16. https://doi.org/10.1016/j.mser.2018.04.001

10. Козырев Н.А., Кибко Н.В., Уманский А.А., Титов Д.А. Повышение качества наплавленного слоя прокатных валков за счет оптимизации состава порошковых проволок. Сварочное производство. 2017;(7):29–34.

11. Усольцев А.А., Козырев Н.А., Бащенко Л.П., Крюков Р.Е., Жуков А.В. Разработка порошковой проволоки системы Fe – C – Si – Mn – Cr – W – V с присадками углеродфторсодержащего материала и титана. Известия вузов. Черная металлургия. 2023;66(4):403–409. https://doi.org/10.17073/0368-0797-2023-4-403-409

12. Сидоров В.П., Мельзитдинова А.В. Методика определения требований к точности параметров сварки. Сварка и диагностика. 2014;(3):10–13.

13. Бороненков В.Н., Коробов Ю.С. Основы дуговой металлизации. Физико-химические закономерности. Екатеринбург: Изд. Урал. ун-та; 2012:268.

14. Зернин Е.А., Петрова Е.Д., Данилов В.И., Шляхова Г.В. Структура и свойства металла, наплавленного порошковой проволокой в потоке плазмы. Сварка и диагностика. 2024;(2):28–33. https://doi.org/10.52177/2071-5234_2024_02_28

15. Wielage B., Pokhmurska H., Student M., Gvozdeckii V., Stupnyckyj T., Pokhmurskii V. Iron-based coatings arc-sprayed with cored wires for applications at elevated temperatures. Surface & Coatings Technology. 2013; 220:27–35. https://doi.org/10.1016/j.surfcoat.2012.12.013

16. Стали и сплавы. Марочник: Справ. изд. / В.Г. Сорокин и др. Москва: Интермет Инжиниринг; 2001:608.

17. Плакирование стали взрывом / Под ред. А.С. Гельмана, А.Д. Чудновского, Б.Д. Цемаховича, И.Л. Харина. Москва: Машиностроение; 1978:191.

18. Трудов А.Ф., Трыков Ю.П., Клочков С.В., Донцов Д.Ю., Войнов М.О. Влияние термообработки на структурно-механическую неоднородность сваренного взрывом биметалла Ст.3+12Х18Н10Т. Деформация и разрушение материалов. 2009;(12):41–44.

19. Шляхова Г.В., Баранникова С.А., Бочкарёва А.В., Ли Ю.В., Зуев Л.Б. Исследование структуры биметалла конструкционная углеродистая сталь – нержавеющая сталь. Известия вузов. Черная металлургия. 2018;61(4):300–305. https://doi.org/10.17073/0368-0797-2018-4-300-305

20. Schaeffler M. Constitution diagram for stainless steel weld metal. Metal Progress. 1949:56:680–681.

Об авторах

В. И. ДаниловРоссия

Владимир Иванович Данилов, д.ф.-м.н., профессор, главный научный сотрудник лаборатории физики прочности

Россия, 634055, Томск, пр. Академический, 2/4

Д. В. Орлова

Россия

Дина Владимировна Орлова, к.ф.-м.н., научный сотрудник лаборатории физики прочности

Россия, 634055, Томск, пр. Академический, 2/4

Г. В. Шляхова

Россия

Галина Витальевна Шляхова, к.т.н. научный сотрудник лаборатории физики прочности

Россия, 634055, Томск, пр. Академический, 2/4

Ю. П. Миронов

Россия

Юрий Петрович Миронов, к.ф.-м.н., научный сотрудник лаборатории материаловедения сплавов с памятью формы

Россия, 634055, Томск, пр. Академический, 2/4

Е. Д. Петрова

Россия

Екатерина Дмитриевна Петрова, ассистент кафедры сварки судовых конструкций

Россия, 190121, Санкт-Петербург, ул. Лоцманская, 3

Рецензия

Для цитирования:

Данилов В.И., Орлова Д.В., Шляхова Г.В., Миронов Ю.П., Петрова Е.Д. Исследование структурно-фазового состава и механических свойств металлокомпозита нержавеющая сталь – низкоуглеродистая сталь. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):702-709. https://doi.org/10.17073/0368-0797-2024-6-702-709

For citation:

Danilov V.I., Orlova D.V., Shlyakhova G.V., Mironov Yu.P., Petrova E.D. Structural-phase composition and mechanical properties of stainless steel – low carbon steel metal composite. Izvestiya. Ferrous Metallurgy. 2024;67(6):702-709. https://doi.org/10.17073/0368-0797-2024-6-702-709