Перейти к:

Термодинамическое моделирование процессов окускования конвертерного шлама

https://doi.org/10.17073/0368-0797-2024-6-725-730

Аннотация

В настоящее время перспективным направлением является разработка технологий окускования или брикетирования конвертерных шламов. Рециклинг этих шламов в производство позволит решить ряд важнейших для современной металлургии задач утилизации техногенных отходов, экономии сырья и снижения себестоимости стали. Эффективность использования полезных компонентов в составе брикетов значительно выше, чем в каком-либо другом состоянии (в мелкой или полидисперсной фракции, в сортированном виде). В настоящей работе рассматриваются развитие и обоснование комплексного подхода термохимического окускования конвертерного шлама, основанного на кондиционировании железосодержащих шламов нетермическим адсорбционным обезвоживанием и термохимическим окускованием с одновременным восстановлением железа из оксидов. Адсорбционное обезвоживание до содержания влаги 2 – 3 % обеспечивается кратковременным контактом железосодержащих шламов с пористым энергоносителем – буроугольным полукоксом, который отделяется пневмосепарационным способом и направляется для энерготехнологического использования, а железосодержащий продукт в смеси с углями – на термоокислительное коксование. Коксование осуществляется в кольцевой печи с вращающимся подом, где при достижении температур 1050 – 1100 °С происходит формирование крупного и прочного кускового материала с 55 – 60 % железосодержащего продукта с практически полным восстановлением. Проведено термодинамическое моделирование процесса спекания конвертерного шлама с углями. Инструментом при выполнении вычислительных экспериментов с использованием методов термодинамического моделирования объекта исследования являлся программный комплекс «Терра», предназначенный для расчета термодинамических свойств и состава фаз равновесного состояния произвольных систем с химическими и фазовыми превращениями. Результаты термодинамического моделирования полностью подтвердили экспериментальные исследования. Полученный материал представляет собой аналог феррококса, содержащий 35 – 39 % железа и 45 – 49 % углерода, при этом содержание оксида цинка не превышает 0,017 %.

Ключевые слова

Для цитирования:

Протопопов Е.В., Рыбенко И.А., Беленецкий Е.А. Термодинамическое моделирование процессов окускования конвертерного шлама. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):725-730. https://doi.org/10.17073/0368-0797-2024-6-725-730

For citation:

Protopopov E.V., Rybenko I.A., Belenetskii E.A. Thermodynamic modeling of converter sludge sintering. Izvestiya. Ferrous Metallurgy. 2024;67(6):725-730. https://doi.org/10.17073/0368-0797-2024-6-725-730

Введение

В соответствии с современными представлениями ведущая роль в мировом сталеплавильном производстве сегодня принадлежит кислородно-конвертерному процессу [1 – 4]. Разработка и усовершенствование конструкций агрегатов, накопленная информация по использованию комбинированной продувки расплава позволяют существенно расширить функциональные возможности конвертерного процесса, в том числе при реализации технологии плавки с жидкофазным восстановлением различных техногенных отходов и использовании различных многоцелевых добавок или брикетов [5 – 8].

По данным работ [9 – 12], при выплавке стали в кислородных конвертерах образуется порядка 12 – 25 кг/т стали мелкодисперсной пыли, которая является ценным железосодержащим техногенным сырьем. Например, шламы конвертерного производства АО «ЕВРАЗ Объединенный Западно-Сибирский металлургический комбинат» (АО «ЕВРАЗ ЗСМК») содержат до 57 – 63 % Fe2O3 и 46,8 % Feобщ [13]. Рециклинг этих шламов в производство позволит решить ряд важнейших для современной металлургии задач утилизации техногенных отходов, экономии сырья и снижения себестоимости стали [14 – 15]. Однако при очевидной перспективности переработки конвертерных шламов введение их в шихту кислородно-конвертерного или доменного процессов в мелкодисперсном виде невозможно.

В частности, ввод железосодержащих материалов в доменную печь или конвертер осуществляется, как правило, в кусковом виде, в связи с этим техногенное сырье (прокатную окалину, пыль, обезвоженные шламы и т.п.) традиционно утилизируют, например, посредством добавки в аглошихту [13]. Однако введение мелкодисперсных материалов в аглошихту в значительных количествах, как правило, сопровождается снижением производительности процесса и ведет к ухудшению прочностных характеристик готового агломерата [14].

В связи с этим традиционно перспективным направлением является разработка технологий окускования или брикетирования конвертерных шламов. К преимуществам брикетирования следует отнести то, что такой способ позволяет из отходов различного химического состава и свойств получить кондиционные продукты с регулируемой фракцией и технологическими свойствами, увеличить плотность композиционного материала, предотвратить зависание и слеживаемость мелкодисперсных отходов в бункерах и дозирующем оборудовании, снизить пыление в процессах транспортировки и использования [14]. При этом эффективность использования полезных компонентов в составе таких брикетов значительно выше, чем в мелкой или полидисперсной фракции, в сортированном виде или в каком-либо другом состоянии.

Таким образом, брикетирование шламов конвертерного производства для последующего рециклинга несомненно имеет ряд преимуществ по сравнению с использованием их в аглошихте, однако конвертерные шламы для этого необходимо предварительно обезвоживать. В настоящее время существует ряд способов обезвоживания шламов; как правило, это громоздкие, сложные и энергоемкие технологии, включающие предварительное удаление влаги (меньше 20 – 25 %) механическими способами (сгущение, фильтрование) и термическое высушивание [14].

В статье рассматривается новый комплексный подход к термохимическому окускованию конвертерного шлама, основанный на кондиционировании железосодержащих шламов нетермическим адсорбционным обезвоживанием и термохимическим окускованием с одновременным восстановлением железа из оксидов.

Адсорбционное обезвоживание до содержания влаги 2 – 3 % обеспечивается кратковременным контактом железосодержащих шламов с пористым энергоносителем – буроугольным полукоксом (БПК), после чего БПК пневмосепарационным способом отделяется и направляется для энерготехнологического использования, а железосодержащий продукт в смеси с углем (марок ГЖ или Ж) – на термоокислительное коксование в кольцевую печь с вращающимся подом, где при достижении температур 1050 – 1100 °С происходит формирование крупного и прочного кускового материала с содержанием 55 – 60 % железосодержащего продукта с практически полным восстановлением.

Буроугольный полукокс – относительно новый для металлургии продукт, в то же время результаты многочисленных лабораторных и промышленных исследований показывают, что его применение может быть эффективным в процессах производства чугуна, стали, тепловой энергии, а также при рециклинге отходов с высокой влажностью. В данном случае БПК – это малозольный, малосернистый продукт с высоким энергетическим потенциалом с повышенной реакционной и адсорбционной способностью, что позволяет использовать его, в том числе для предварительного обезвоживания конвертерных шламов [15; 16]. После предварительного обезвоживания в разработанной технологической схеме предлагается термохимический способ окускования в смеси со спекающимися углями в кольцевой печи с вращающимся подом.

Методы исследования

Для решения задач оптимизации проведено термодинамическое моделирование процесса спекания конвертерного шлама с углями. В качестве инструмента при выполнении вычислительных экспериментов с использованием методов термодинамического моделирования объекта исследования выбран программный комплекс «Терра», созданный в Московском государственном техническом университете им. Н.Э. Баумана и предназначенный для расчета термодинамических свойств и состава фаз равновесного состояния произвольных систем с химическими и фазовыми превращениями [17; 18]. Программа показывает стабильно хорошую сходимость в расчетах процессов в элементарных системах, в том числе процессов прямого восстановления металлов в сложных многокомпонентных гетерогенных системах [19; 20].

Вычислительные эксперименты проводились для двух типов смесей:

– 50 % концентрата ЦОФ Кузнецкая углей марок Ж и ГЖ и 50 % конвертерного шлама;

– 50 % концентрата углей марок Ж Межэгейского месторождения и 50 % конвертерного шлама.

Состав конвертерного шлама следующий, мас. %: Fe2O3 64,05; FeO 1,82; MgO 4,59; CaO 16,68; SiO2 5,75; K2O 0,19; V2O5 0,07; Cr2O3 0,10; C 0,63; S 0,24; ZnO 1,11; CuO 0,06; PbO 0,11; MnO 1,08; Al2O3 1,93; Na2O 0,88; P2O5 0,32; TiO2 0,21; W 1,35. В таблице представлены характеристики угольных концентратов (где Wr – влажность; Аd – зольность; Vdaf – выход летучих; Sd – содержание серы) [14].

Характеристика угольных концентратов

|

Результаты и обсуждение

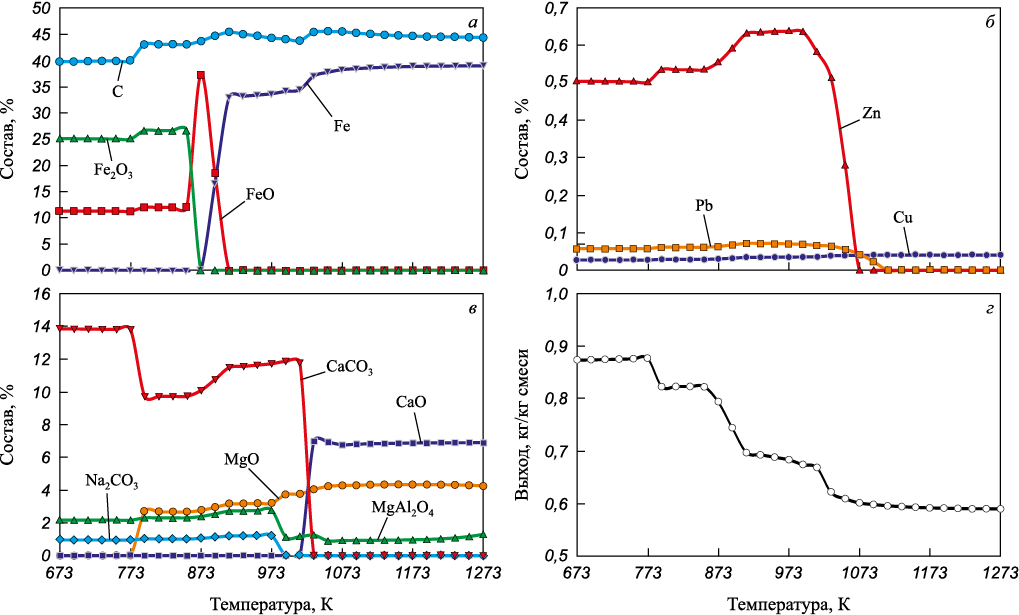

Результаты термодинамического моделирования (рис. 1) оказались практически идентичными и показали, что в процессе восстановление железа начинается при температуре порядка 873 К. При температурах выше 1073 К химический состав брикетов стабилизируется. Содержание железа достигает максимального значения – примерно 39 %, содержание углерода составляет 45 %. Кроме того, в полупродукте присутствуют, мас. %: CaO 6,9; MgO 4,3; MgAl2O4 1,0. Масса брикетов составила 0,6 кг/кг исходной смеси.

Рис. 1. Результаты термодинамического моделирования процесса спекания |

Содержание цинка и свинца при температуре выше 1073 К снижается практически до нуля, поскольку соединения этих компонентов, очевидно, переходят в газовую фазу. Содержание меди составляет примерно 0,04 %. Остальные элементы (титан, хром, ванадий, натрий, калий) присутствуют в системе в незначительных количествах в виде оксидов (менее 0,1 %).

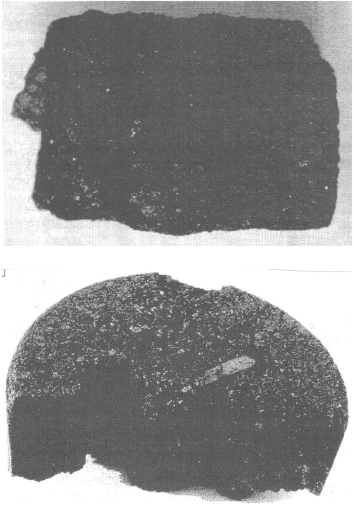

Полученная информация полностью подтверждается экспериментальными исследованиями, в которых смеси подвергались нагреву в кольцевой печи до температуры 1003 К, а затем в течение 30 мин в печи Таммана до температуры завершения процесса при 1373 К. Полученные данные показывают, что брикетируемый материал представляет собой своеобразный аналог феррококса (рис. 2), содержащий 35 – 39 мас. % Fe и 45 – 49 мас. % C, а содержание оксида цинка не превышает 0,017 мас. %.

Рис. 2. Опытные образцы брикетов типа феррококса |

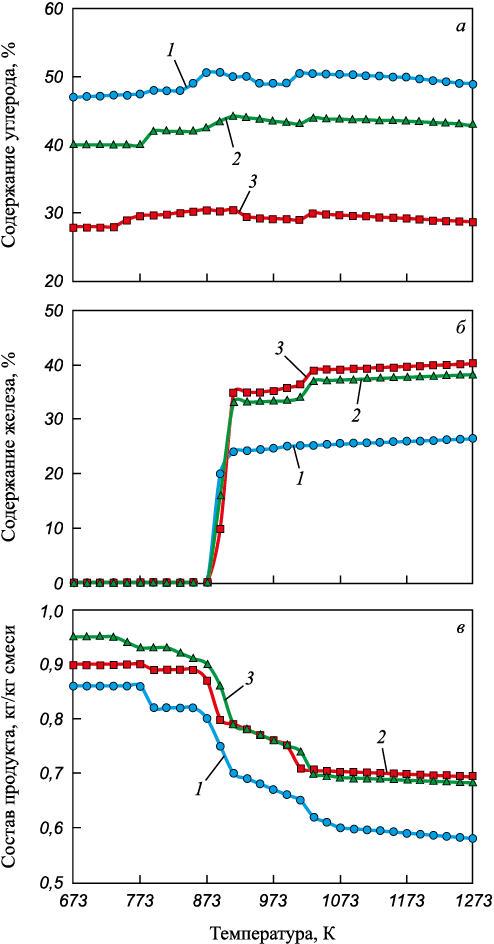

В дальнейшем с использованием программного комплекса «Терра» были проведены исследования параметров получаемого полупродукта при различных соотношениях конвертерного шлама и угля в композиционной шихте при диапазоне температур 873 – 1273 К. Полученные результаты (рис. 3) показывают, что содержание углерода в продукте стабилизируется при температурах выше 1073 К и составляет 50,0, 45,0 и 27,0 % при содержании конвертерного шлама в шихте 40, 50 и 60 % соответственно. Содержание железа составляет 26,5 % при доле шлама в шихте 40 % и практически одинаково при расходах шлама 50 и 60 % – порядка 39 – 40 % в диапазоне температур выше 1073 К. Аналогичные характеристики имеют зависимости выхода брикетов типа феррококса от температуры при различных соотношениях расходов шихтовых материалов. Выход полупродукта при температурах завершения процесса восстановления составляет 0,6 кг/кг шихты при доле шлама в шихте до 40 %. При расходе шлама 50 и 45 % выход продукта отличается незначительно и составляет 0,67 – 0,69 кг/кг шихты.

Рис. 3. Результаты исследования процесса спекания конвертерного шлама |

Таким образом, соотношение количеств конвертерного шлама и шихты для получения оптимального выхода и состава полупродукта должно составлять 1:1. При увеличении доли шлама в шихте количество восстановленного железа и выход продукта меняются незначительно, однако это приводит к снижению в полупродукте содержания углерода.

Практический интерес представляет применение полученных брикетов в виде присадок в шихту конвертерного процесса в качестве железосодержащего материала, дополнительного теплоносителя и восстановителя.

Выводы

Рассмотрены вопросы термохимического окускования конвертерных шламов с одновременным восстановлением железа из оксидов. Выполнено термодинамическое и физическое моделирование процессов спекания шлама с различными углями, что позволяет рассматривать получаемый материал в качестве эффективного теплоносителя и восстановителя для конвертерной плавки. Определен рациональный состав исходной шихты для композиционных брикетов типа феррококса.

Список литературы

1. Буданов И.А., Устинов В.С. Перспективы развития металлургического производства в России. Черная металлургия. Бюллетень научно-технической и экономической информации. 2014;(5(1373)):3–12.

2. Григорович К.В. Современное состояние черной металлургии и направления ее развития в цифровой экономике. В кн.: Сборник трудов XV международного Конгресса сталеплавильщиков и производителей металла. 2018:42–59.

3. Brun L.C. Overcapacity in Steel: China’s Role in Global Problem. Center of Globalization, Governance & Competitiveness, Duke University; 2016:54. https://doi.org/10.13140/RG.2.2.11923.48161

4. Osaba E., Carballedo R., Diaz F., Perallos A. Simulation tool based on a memetic algorithm to solve a real instance of a dynamic TSP. In: Proceedings of IASTED Int. Conf. of Applied Simulation and Modelling. 2012:27–33. https://doi.org/10.2316/P.2012.776-029

5. Sakthivel R., Vasumathi N., Sahu D., Mishra B.K. Synthesis of magnetite powder from iron ore tailings. Powder Technology. 2010;201(2):187–190. https://doi.org/10.1016/j.powtec.2010.03.005

6. Санакулов К. Научно-технические основы переработки отходов горно-металлургического производства. Ташкент: ФАН; 2009:404.

7. Yusupkhodjayev A.A. Theory Waste Free Technology on the Ferrous Metallurgy. Tashkent: TSTU; 2017:4.

8. Jiabin C., Wenlong J., Lianghui Y. Survey and evaluation of the iron tailings resources in China. Mineral Resources Development. 2010;(3):60–62.

9. Юсупходжаев А.А., Валиев Х.Р., Худояров С.Р., Маткаримов С.Т. Повышение эффективности сталеплавильного производства доизвлечением ценных компонентов из утилизируемых шлаков. Черные металлы. 2015;(1):19–22.

10. Chong Y.T., Teo K.M., Tang L.C. A lifecycle-based sustainability indicator framework for waste-to-energy systems and a proposed metric of sustainability. Renewable and Sustainable Energy Reviews. 2016;56:797–809. https://doi.org/10.1016/j.rser.2015.11.036

11. Su F., Lampinen H.-O., Robinson R. Recycling of sludge and dust to the BOF converter by cold bonded pelletizing. ISIJ International. 2004;44(4):770–776. https://doi.org/10.2355/isijinternational.44.770

12. Matsubae-Yokoyama K., Kubo H., Nagasaka T. Recycling effects of residual slag after magnetic separation for phosphorus recovery from hot metal dephosphorization slag. ISIJ International. 2009;95(3):306–312. https://doi.org/10.2355/tetsutohagane.95.306

13. Металлургические технологии переработки техногенных месторождений промышленных и бытовых отходов / Е.П. Волынкина, С.Н. Кузнецов, Е.В. Протопопов и др. Новосибирск: Изд-во СО РАН; 2014:294.

14. Кузнецов С.Н., Школлер М.Б., Протопопов Е.В., Темлянцев М.В., Фейлер С.В. Технологические основы адсорбционного обезвоживания и термохимического окускования конверторных шламов. Известия вузов. Черная металлургия. 2017;60(4):268–275. https://doi.org/10.17073/0368-0797-2017-4-268-275

15. Школлер М.Б. Исследование и разработка способа рециклинга высоковлажных и высокозольных угольных шламов. В сб.: Моделирование и наукоемкие информационные технологии в технических и социально-экономических системах. Труды V Международной научно-практической конференции. Новокузнецк: ИЦ СибГИУ; 2021:213–217.

16. Школлер М.Б. Основы теории и практики использования мелкозернистого полукокса из бурых углей для получения разных сортов кокса, технологического топлива, композитов и рециклинга твердых отходов. Роли: Open Science Publishing; 2019:134.

17. Белов Г.В., Трусов Б.Г. Термодинамическое моделирование химически реагирующих систем. Москва: Изд. МГТУ им. Н.Э. Баумана; 2013;96.

18. Белов Г.В. Термодинамическое моделирование: методы, алгоритмы, программы. Москва: Научный Мир; 2002:184.

19. Рыбенко И.А. Термодинамическое моделирование процессов в элементарных системах. Новокузнецк: Изд. центр СибГИУ; 2016:97.

20. Рыбенко И.А. Разработка оптимальных технологических режимов получения металлов с использованием методов математического моделирования и инструментальных систем. Черная металлургия. Бюллетень научно-технической и экономической информации. 2018;(2):57–61.

Об авторах

Е. В. ПротопоповРоссия

Евгений Валентинович Протопопов, д.т.н., профессор кафедры металлургии черных металлов и химической технологии

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

И. А. Рыбенко

Россия

Инна Анатольевна Рыбенко, д.т.н., профессор, заведующий кафедрой прикладных информационных технологий и программирования

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Е. А. Беленецкий

Россия

Евгений Анатольевич Беленецкий, магистрант кафедры металлургии черных металлов и химической технологии

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Протопопов Е.В., Рыбенко И.А., Беленецкий Е.А. Термодинамическое моделирование процессов окускования конвертерного шлама. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):725-730. https://doi.org/10.17073/0368-0797-2024-6-725-730

For citation:

Protopopov E.V., Rybenko I.A., Belenetskii E.A. Thermodynamic modeling of converter sludge sintering. Izvestiya. Ferrous Metallurgy. 2024;67(6):725-730. https://doi.org/10.17073/0368-0797-2024-6-725-730

JATS XML