Перейти к:

Влияние режима 3D-печати на структуру и усталостную прочность стали 30ХГСА

https://doi.org/10.17073/0368-0797-2024-6-696-701

Аннотация

Современное производство активно занимается поиском возможностей получения заготовок изделий наиболее экономически выгодными способами. Одним из перспективных методов получения заготовок является электродуговая наплавка (WAAM), применяемая в данной работе. Целью исследования являлось изучение влияние режима электродуговой наплавки на структуру и усталостную прочность образцов из стали 30ХГСА. Для получения образцов были наплавлены две стенки по следующим режимам: I = 150 А, U = 25 В, Q = 600 Дж/мм (режим 1) и I = 110 А, U = 17 В, Q = 300 Дж/мм (режим 2). В ходе изучения макроструктуры наплавленных стенок после фрезеровки установлено, что при наплавке по режиму 1 в металле образуются большие скопления технологических дефектов, таких, как поры и непровары. При наплавке металла по режиму 2 макродефекты практически не выявляются. Оптико-эмиссионный анализ показал, что в процессе наплавки происходит выгорание легирующих элементов, наиболее активно снижается содержание углерода. Следует отметить, что угар элементов происходит более активно при наплавке металла по режиму 1, что может быть связано с большей погонной энергией процесса. В металле, наплавленном по данному режиму, выявлена преимущественно ферритно-сорбитная структура, однако по высоте образцов выявляются локальные ферритные колонии. Микроструктура образцов, изготовленных по режиму 2, преимущественно представлена ферритом и перлитом. Феррит выделяется в виде замкнутых сеток по границам бывшего аустенитного зерна, также выявлена видманштеттова структура. В микроструктуре перлит представлен как в пластинчатой, так и в частично сфероидизированной форме. Структура образцов, наплавленных по режиму 1, считается более благоприятной. Однако усталостная прочность образцов, изготовленных по режиму 2, превышает соответствующие значения для режима 1 в среднем на 70 %. Это может быть обусловлено более сильным влиянием на сопротивление усталости металла технологических дефектов, чем микроструктурных.

Для цитирования:

Манцеров С.А., Аносов М.С., Мордовина Ю.С., Чернигин М.А. Влияние режима 3D-печати на структуру и усталостную прочность стали 30ХГСА. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):696-701. https://doi.org/10.17073/0368-0797-2024-6-696-701

For citation:

Mantserov S.A., Anosov M.S., Mordovina Yu.S., Chernigin M.A. Effect of 3D printing mode on structure and fatigue strength of 30CrMnSi steel. Izvestiya. Ferrous Metallurgy. 2024;67(6):696-701. https://doi.org/10.17073/0368-0797-2024-6-696-701

Введение

Современное производство стремится к снижению себестоимости производимых изделий. В связи с этим все более широкое распространение получают аддитивные способы их изготовления. Это обусловлено уникальными технологическими возможностями получения заготовок сложных форм из широкого спектра возможных материалов [1 – 3].

Основными методами аддитивного выращивания, известными на данный момент, являются: послойное сплавление порошка (SLM) [4; 5], лазерная наплавка порошка (LENS/DMD) [6; 7] и электродуговая наплавка (WAAM) [8; 9]. Наиболее производительным и простым с технологической точки зрения считается метод WAAM [8; 10; 11].

Несмотря на наличие существенных преимуществ аддитивных методов изготовления заготовок изделий над традиционными, все еще малоизученными остаются процессы, протекающие в металле при наплавке (в первую очередь – структурообразование). Литературные данные [12; 13] свидетельствуют о существенном отличии микроструктуры, а, следовательно, и свойств металла наплавленных заготовок от материалов, полученных традиционными методами. Получение нестандартной микроструктуры металла обусловлено кристаллизацией в неравновесных условиях при наплавке слоев, а также наличием большого числа высокотемпературных термических циклов при наплавке заготовок. Основными трудностями при использовании электродуговой наплавки (WAAM) для получения заготовок изделий являются:

– подбор режима наплавки с учетом выгорания легирующих элементов;

– обеспечение структурной однородности по высоте наплавленного металла;

– выбор оптимального режима термообработки (ТО), который бы учитывал измененный химический состав материала после наплавки [14 – 16].

При этом получение изделий с необходимым комплексом свойств без проведения дополнительной ТО заготовок удешевит себестоимость их производства.

Сталь 30ХГСА находит широкое применение при изготовлении изделий, работающих при температурах до 200 ℃. Изделия, производимые из данной стали (валы, оси, рычаги, толкатели и т. д.), часто работают в условиях знакопеременных нагрузок, что приводит к усталостному разрушению конструкций. Задача получения достаточного уровня усталостной прочности без ТО (улучшение) в данном материале является перспективной для отечественной промышленности.

Таким образом, целью данной работы является изучение влияния режима электродуговой наплавки на структуру и усталостную прочность стали 30ХГСА.

Материалы и методы исследования

Образцы, использованные в работе, наплавлялись в виде стенок на экспериментальной исследовательской WAAM установке, в состав которой входили: трехкоординатный станок с ЧПУ портального типа IVCNC STL, сварочный источник тока Alloy 275 ME Pulse, вытяжной шкаф, сварочный стол и сварочная горелка. Реализуемый на стенде способ 3D-печати на станках с ЧПУ защищен патентом RU 2696121С1. Наплавка образцов осуществлялась сварочной проволокой НП-30ХГСА. В ходе подготовки образцов было наплавлено две стенки. Режим наплавки задавался следующими параметрами: сила тока (I, А), напряжение (U, В), дуговой зазор (z, мм), скорость подачи проволоки (V, мм/с) и расход защитного газа. При этом дуговой зазор и скорость подачи проволоки были постоянными для всех экспериментов и составляли 11 мм и 300 мм/мин соответственно. Постоянным был также расход защитного газа.

По режимам 3D-печати определялась погонная энергия (Q) процесса (электрическая энергия, расходуемая на единицу длины шва) как один из комплексных информативных параметров по выражению, приведенному в ГОСТ Р ИСО 857–1–2009, с учетом коэффициента энергетических потерь 0,8:

| \[Q = \frac{{0,8IU}}{V}.\] | (1) |

В табл. 1 показаны режимы наплавки для каждой наплавленной стенки и значения погонной энергии процесса наплавки.

Таблица 1. Режимы наплавки

|

Металлографические исследования проводились в поперечном сечении относительно направления наплавки при увеличениях 100 и 500 на оптическом микроскопе Altami МЕТ1C. Приготовление шлифов осуществлялось по стандартной методике при помощи механического шлифования наждачной бумагой различной зернистости и полирования с использованием паст. В качестве реактива при химическом травлении применялся 5 %-ный спиртовой раствор азотной кислоты (нитал) [17].

Образцы для испытания материала на усталость вырезались из заготовок вдоль направления наплавки. Испытания на усталость проводили по схеме консольного изгиба с учетом требований ГОСТ 25.502–79 на образцах толщиной 3 мм и размером рабочей зоны 60×15 мм (тип IV по ГОСТ 25.502) на частоте 8,3 Гц.

Химический состав наплавленного металла определялся с помощью оптико-эмиссионной спектрометрии на установке Foundry-Master.

Результаты исследования

Результаты химического анализа наплавленного металла и состав исходной проволоки представлены в табл. 2.

Таблица 2. Химический состав наплавленного металла и исходной проволоки

|

Как видно из табл. 2, при наплавке происходит снижение содержания легирующих элементов, что связано с угаром, характерным для литейных и сварочных процессов. Наиболее активно происходит снижение содержания углерода. Следует отметить, что угар элементов происходит более активно при наплавке металла по режиму 1, что может быть связано с большей погонной энергией процесса.

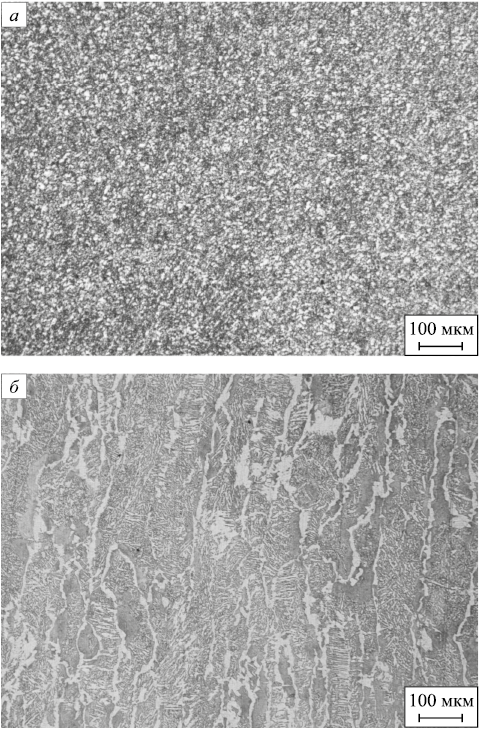

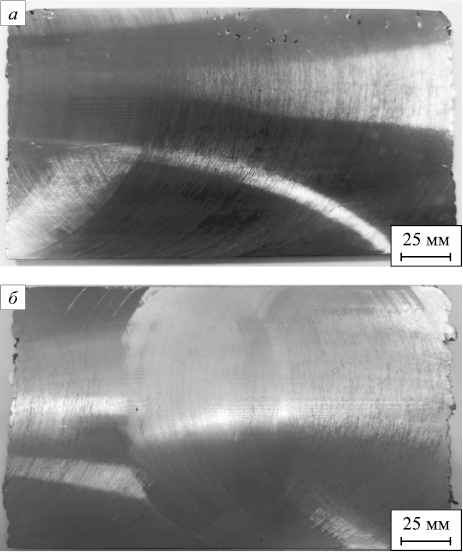

Микроструктуры образцов из заготовок стали 30ХГСА, наплавленных по обоим режимам, показаны на рис. 1. Микроструктура образца, наплавленного по режиму 1, представлена ферритом и троостосорбитом, что может указывать на протекание процессов закалки и отпуска при наплавке последующих слоев металла. Структура благоприятная, и, если рассматривать ее послойно, то равномерная в пределах одного слоя. Однако по высоте исследуемого образца видна структурная неоднородность, отчетливо выделяются места с крупными ферритными колониями (рис. 2).

Рис. 1. Микроструктура образцов из стали 30ХГСА:

Рис. 2. Микроструктура образца, наплавленного по режиму 1 |

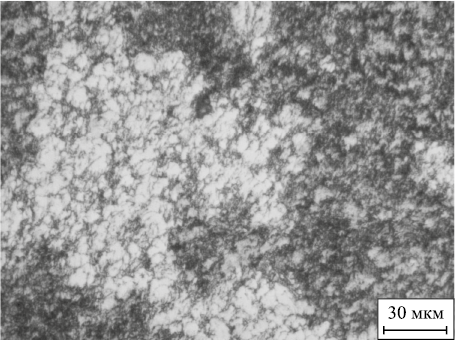

В микроструктуре металла, наплавленного по режиму 2, выявлена аномальная феррито-перлитная структура. В результате сильного перегрева при наплавке и ускоренного охлаждения феррит выделяется в виде замкнутых сеток по границам бывшего аустенитного зерна с образованием видманштетта. Определение морфологии перлита при увеличении 100 затруднено. Микроструктура образца, наплавленного по режиму 2, при больших увеличениях представлена на рис. 3, где видманштеттова структура выявляется наиболее отчетливо. Здесь же можно увидеть, что перлит представлен как высокодисперсными пластинками, так и частично сфероидизировавшимися колониями.

Рис. 3. Микроструктура образца, наплавленного по режиму 2 |

Анализ микроструктур образцов, наплавленных по разным режимам (рис. 1 – 3), показал, что при наплавке образцов по режиму 1 происходит более активная перекристаллизация структуры уже наплавленных слоев. Это обусловлено подведением большей тепловой энергии. Несмотря на более благоприятную структуру при наплавке, наблюдается структурная неоднородность по высоте образца, что может приводить к снижению механических свойств металла. Отмечается повышение риска расплескивания металла и образование повышенной пористости и других технологических дефектов при наплавке по режиму 1, что также может приводить к снижению свойств.

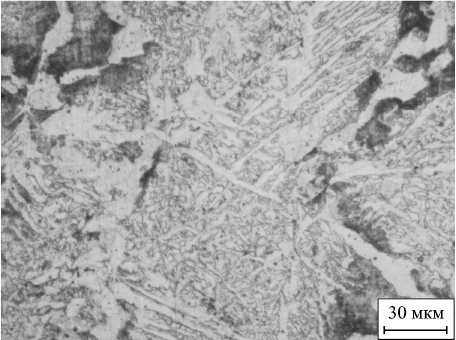

Присутствие макродефектов технологического характера отчетливо видно на наплавленных стенках после фрезеровки (рис. 4). В заготовке, наплавленной по режиму 1, выделяются большие скопления макродефектов, которые охарактеризованы как поры и непровары [18; 19]. Очевидно, что скопление дефектов может приводить к снижению комплекса механических свойств материала [20; 21]. При наплавке заготовок по режиму 2 макродефекты практически не выявляются.

Рис. 4. Макроструктура фрезерованных стенок: |

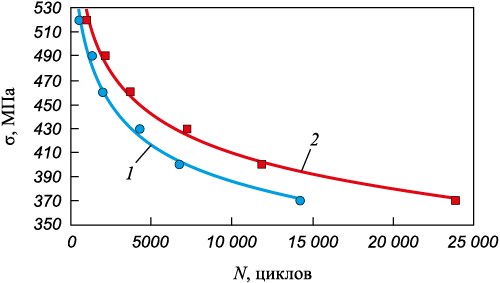

Данные, полученные в ходе испытаний на усталостную прочность образцов, наплавленных по разным режимам, представлены на рис. 5.

Рис. 5. График малоцикловой усталости образцов: |

Несмотря на то, что структура образцов, наплавленных по режиму 1, считается более благоприятной с точки зрения свойств материала, усталостная прочность образцов, изготовленных по режиму 2, превышает соответствующие значения для режима 1 в среднем на 70 % (рис. 5). Данный эффект может быть обусловлен наличием в металле макропор, непроваров и прочих технологических дефектов (для режима 1). Исходя из данных на рис. 5, можно сделать вывод, что технологические дефекты оказывают большее влияние на усталостную прочность металла, чем несовершенства микроструктуры.

Выводы

В ходе исследования установлено, что режим наплавки оказывает сильное влияние не только на структурообразование металла, но и на наличие макродефектов технологического характера (поры, непровары, несплавления и т. д.). Несмотря на то, что структура металла, наплавленного по режиму 1, более благоприятна для механических свойств будущего изделия, наличие скоплений макроскопических дефектов приводит к снижению всего комплекса свойств заготовки.

Микроструктурный анализ показал, что структура металла, наплавленного по режиму 1 (I = 150 А, U = 25 В, Q = 600 Дж/мм), преимущественно представлена ферритом и сорбитом, однако по высоте образца выделяются локальные скопления феррита в виде колоний. В структуре образцов, наплавленных по режиму 2 (I = 110 А, U = 17 В, Q = 300 Дж/мм), выявлена аномальная феррито-перлитная структура, образовавшаяся в результате сильного перегрева при наплавке и ускоренного охлаждения. В данном случае феррит выделяется в виде замкнутых сеток по границам бывшего аустенитного зерна, также выявлена видманштеттова структура. Перлит представлен как высокодисперсными пластинками, так и частично сфероидизировавшимися колониями.

Усталостная прочность образцов, изготовленных по режиму 2, превышает соответствующие значения для режима 1 в среднем на 70 %. В данном случае это обуславливается более сильным влиянием на усталостную прочность металла технологических дефектов (пор, непроваров, несплавлений и т. д.), чем микроструктурных.

Список литературы

1. Herzog D., Seyda V., Wycisk E., Emmelmann C. Additive manufacturing of metals. Acta Materialia. 2016;117:371–392. https://doi.org/10.1016/j.actamat.2016.07.019

2. Zakay A., Aghion E. Effect of post-heat treatment on the corrosion behavior of AlSi10Mg alloy produced by additive manufacturing. JOM. 2019;71:1150–1157. https://doi.org/10.1007/s11837-018-3298-x

3. Ding D., Pan Z., Cuiuri D., Li H. Wire-feed additive manufacturing of metal components: Technologies, developments and future interests. The International Journal of Advanced Manufacturing Technology. 2015;81:465–481. https://doi.org/10.1007/s00170-015-7077-3

4. Kathiresan M., Karthikeyan M., Immanuel R.J. A short review on SLM-processed Ti6Al4V composites. Proceedings of the Institution of Mechanical Engineers, Part E: Journal of Process Mechanical Engineering. 2023;0(0). https://doi.org/10.1177/09544089231169380

5. Piekło J., Garbacz-Klempka A., Myszka D., Figurski K. Numerical and experimental analysis of strength loss of 1.2709 maraging steel produced by selective laser melting (SLM) under thermo-mechanical fatigue conditions. Materials. 2023;16(24):7682. https://doi.org/10.3390/ma16247682

6. Kumar S.P., Anand K., Chealvan S.H., Muthu S.K. Review on surface characteristics of components produced by direct metal deposition process. Journal of Mechanical Engineering and Sciences. 2022;16(4):9197–9229. https://doi.org/10.15282/jmes.16.4.2022.05.0729

7. Zhao P., Yi Z., Liu W., Kaiyuan Z., Luo Y. Influence mechanism of laser defocusing amount on surface texture in direct metal deposition. Journal of Materials Processing Technology. 2022;312:117822. https://doi.org/10.1016/j.jmatprotec.2022.117822

8. Li J., Alkahari M.R., Rosli N.A., Hasan R., Sudin M.N., Ramli F.R. Review of wire arc additive manufacturing for 3D metal printing. International Journal of Automation Technology. 2019;13(3):346–353. https://doi.org/10.20965/ijat.2019.p0346

9. Pant H., Arora A., Gopakumar G.S., Chadha U., Saeidi A., Patterson A.E. Applications of wire arc additive manufacturing (WAAM) for aerospace component manufacturing. The International Journal of Advanced Manufacturing Technology. 2023;127:4995–5011. https://doi.org/10.1007/s00170-023-11623-7

10. Jackson M.A., Van Asten A., Morrow J.D., Min S., Pfefferkorn F.E. Energy consumption model for additive-subtractive manufacturing processes with case study. International Journal of Precision Engineering and Manufacturing-Green Technology. 2018;5(4):459–466. https://doi.org/10.1007/s40684-018-0049-y

11. Pinto-Lopera J.E., Motta J.M., Absi Alfaro S.C. Real-time measurement of width and height of weld beads in GMAW processes. Sensors. 2016;16(9):1500. https://doi.org/10.3390/s16091500

12. Shah A., Aliyev R., Zeidler H., Krinke S. A review of the recent developments and challenges in wire arc additive manufacturing (WAAM) process. Journal of Manufacturing and Materials Processing. 2023;7(3):97. https://doi.org/10.3390/jmmp7030097

13. Lan B., Wang Y., Liu Y., Paul H., Hooper P., Hopper C., Zhang G., Zhang X., Jiang J. The influence of microstructural anisotropy on the hot deformation of wire arc additive manufactured (WAAM) Inconel718. Materials Science and Engineering: A. 2021;823:141733. https://doi.org/10.1016/j.msea.2021.141733

14. Svetlizky D., Das M., Zheng B., Vyatskikh A.L., Bose S., Bandyopadhyay A., Schoenung J.M., Lavernia E.J., Eliaz N. Directed energy deposition (DED) additive manufacturing: physical characteristics, defects, challenges and applications. Materials Today. 2021;49:271–295. https://doi.org/10.1016/j.mattod.2021.03.020

15. Kennedy J., Davis A., Caballero A.E. Microstructure transition gradients in titanium dissimilar alloy (Ti-5Al-5V-5Mo-3Cr/Ti-6Al-4V) tailored wire-arc additively manufactured components. Materials Characterization. 2021;182:111577. https://doi.org/10.1016/j.matchar.2021.111577

16. Tomar B., Shiva S., Nath T. A review on wire arc additive manufacturing: Processing parameters, defects, quality improvement and recent advances. Materials Today Communications. 2022;31:103739. https://doi.org/10.1016/j.mtcomm.2022.103739

17. Beckert M., Klemm H. Handbuch der metallographischen Ätzverfahren. Leipzig: VEB, Deutscher Verlag für Grundstoffindustrie; 1966:388. (In Germ.).

18. Васин О.Е. и др. Атлас дефектов. Научно-технический сборник. Екатеринбург: Издательские решения; 2008:56.

19. Калиниченко Н.П., Васильева М.А., Радостев А.Ю. Атлас дефектов сварных соединений и основного металла: Учебное пособие. Томск: Издательство Томского политехнического университета; 2011:71.

20. Нгуен Н., Рубан А.Р. Влияние дефектов сварных швов на механические свойства корпусной стали, определяемые при статическом нагружении. Вестник АГТУ. Серия: Морская техника и технология. 2015;(2):14–22.

21. Саркеева А.А., Круглов А.А., Мухаметрахимов М.Х. Влияние пор на механические свойства слоистого материала из титанового сплава ВТ6. Письма о материалах. 2013;3(1):12–15. https://doi.org/10.22226/2410-3535-2013-1-12-15

Об авторах

С. А. МанцеровРоссия

Сергей Александрович Манцеров, к.т.н., доцент, заведующий кафедрой «Автоматизация машиностроения», директор Института промышленных технологий машиностроения

Россия, 603155, Нижний Новгород, ул. Минина, 24

М. С. Аносов

Россия

Максим Сергеевич Аносов, к.т.н., доцент кафедры «Технология и оборудование машиностроения»

Россия, 603155, Нижний Новгород, ул. Минина, 24

Ю. С. Мордовина

Россия

Юлия Сергеевна Мордовина, инженер кафедры «Технология и оборудование машиностроения», аспирант

Россия, 603155, Нижний Новгород, ул. Минина, 24

М. А. Чернигин

Россия

Михаил Алексеевич Чернигин, инженер кафедры «Технология и оборудование машиностроения», аспирант

Россия, 603155, Нижний Новгород, ул. Минина, 24

Рецензия

Для цитирования:

Манцеров С.А., Аносов М.С., Мордовина Ю.С., Чернигин М.А. Влияние режима 3D-печати на структуру и усталостную прочность стали 30ХГСА. Известия высших учебных заведений. Черная Металлургия. 2024;67(6):696-701. https://doi.org/10.17073/0368-0797-2024-6-696-701

For citation:

Mantserov S.A., Anosov M.S., Mordovina Yu.S., Chernigin M.A. Effect of 3D printing mode on structure and fatigue strength of 30CrMnSi steel. Izvestiya. Ferrous Metallurgy. 2024;67(6):696-701. https://doi.org/10.17073/0368-0797-2024-6-696-701