Перейти к:

Влияние комбинированного теплового воздействия электродуговой сварки с алюмотермитной засыпкой на внутренние напряжения в стальной пластине

https://doi.org/10.17073/0368-0797-2024-5-604-611

Аннотация

Работа посвящена автоматической электродуговой сварке под слоем флюса с применением присадочного материала в виде алюмотермитной засыпки для соединения толстолистовых конструкций. Материал пластины принимается упругопластическим, деформации – малыми и состоящими из упругих и пластических. Обратимые (упругие) деформации связаны с напряжениями законом Дюамеля-Неймана, необратимые (пластические) зарождаются и растут благодаря пластическому течению в рамках ассоциированного закона пластического течения. За условие пластического течения принято модифицированное условие Мизеса, в котором учитывается вязкость. Источник тепла от автоматической электродуговой сварки моделируется двойным эллипсоидом, предложенным Джон А. Голдаком, а тепло от химической реакции в области фронта горения алюмотермита задается значением теплового потока. Упругие модули и предел текучести зависят от температуры. Рассматривались пластины с толщинами 12, 14, 16, 18 мм. Сравнивая интенсивность остаточных напряжений в верхнем и нижнем слоях пластин и по их толщинам, можно утверждать, что с повышением толщины возрастают области распространения высокой интенсивности остаточных напряжений и увеличиваются их значения. Эти области располагаются внутри материала в околошовной зоне на участке синеломкости. Анализируя распрямления полей температур для случая электродуговой сварки с присадочным материалом в виде алюмотермитной засыпки и без него, установлено, что в результате химической реакции температура в зоне шва повышается на 500 °С. Это дает возможность для применения данной технологии проведения сварочных работ при низких климатических температурах.

Ключевые слова

Для цитирования:

Ткачева А.В., Абашкин Е.Е. Влияние комбинированного теплового воздействия электродуговой сварки с алюмотермитной засыпкой на внутренние напряжения в стальной пластине. Известия высших учебных заведений. Черная Металлургия. 2024;67(5):604-611. https://doi.org/10.17073/0368-0797-2024-5-604-611

For citation:

Tkacheva A.V., Abashkin E.E. Influence of combined thermal effect of electric arc welding with aluminothermic backfill on internal stresses in a steel plate. Izvestiya. Ferrous Metallurgy. 2024;67(5):604-611. https://doi.org/10.17073/0368-0797-2024-5-604-611

Введение

С ростом производства появилась потребность в сборке крупногабаритных металлоконструкций. Как правило, ее осуществляют с помощью сварки, которая негативно влияет на основной металл, создавая из-за локального теплового перегрева необратимые деформации и повышенные напряжения в зоне сварного соединения. Для уменьшения напряжений в области температурного воздействия применяют предварительный и сопутствующий подогрев [1 – 4], снижающий уровень температурного градиента, либо последующую термическую обработку. Создавая механическое воздействие в области шва с помощью проковки, также понижают негативные последствия сварки. Когда речь идет о протяженном шве в толстостенной металлической пластине, применение вышеперечисленных методов становится затруднительным, поэтому целесообразнее использовать присадочный материал, чтобы выполнить сварку в один проход.

Автоматическая дуговая сварка под флюсом с порошковым присадочным материалом (ППМ) предназначена для сварки толстостенных конструкций толщиной до 60 мм. Применение ППМ увеличивает тепловую эффективность процесса и улучшает качество сварного соединения. В традиционном случае в качестве присадочного материала используют крупку, нарезанную мелкими фрагментами из сварочной проволоки диаметром 0,8 – 2,0 мм. Подача ППМ в зону сварки осуществляется путем предварительной засыпки в зазор или разделку перед сваркой, либо на вылет электрода дозаторной конструкцией, если она обладает ферромагнитными свойствами [5]. Наиболее важными преимуществами процесса являются более высокие эффективность, производительность и качество сварных соединений. Возможные варианты электродуговой многопроволочной сварки и наплавки с добавлением металлопорошка освещены в работах [6 – 9]. Также введение ППМ используется при лазерной сварке [10 – 13].

В настоящей работе в качестве ППМ исследуется алюмотермитная засыпка, поскольку алюмотермитный наполнитель в порошковой проволоке, состоящей из смеси фракций металлической окалины и алюминиевого сплава с добавлением легирующих компонентов, зарекомендовал себя с наилучшей стороны [14 – 17]. Его применение обеспечивает равномерный последующий прогрев сварного шва за счет совмещения электродугового теплового воздействия и экзотермической окислительно-восстановительной реакции, в ходе которой происходит восстановление железа из окалины [18]. Шлак, образованный в результате реакции, обладает теплоизолирующим свойством, приводит к уменьшению теплоотвода с поверхности сварного шва, увеличивая время для равномерного затвердевания, что способствует формированию мелкозернистой структуры материала.

Оптимизировать процесс электродуговой сварки без больших затрат позволяет математическое моделирование [19 – 21].

Целью работы является установление влияния комбинированного теплового воздействия алюмотермитной засыпки при сварке толстолистовых конструкций на распределение интенсивности остаточных напряжений и возможность применения данной технологии сварки при низких климатических температурах.

Основа математической модели

Принимаем, что в начальный момент времени в материале пластины отсутствуют необратимые деформации. Деформации считаем малыми dij и состоящими из обратимых eij и необратимых pij :

| dij = 0,5(ui, j + uj, i ) = eij + pij . | (1) |

Соотношение Дюамеля-Неймана описывает связь между напряжением, упругой деформацией и температурой:

| σij = [λekk – 3αK (T – T0 )]δij + 2μeij , | (2) |

где λ, μ, \(K = \frac{2}{3}\mu + \lambda \) – упругие модули; α – коэффициент линейного расширения.

Упругие модули зависят от температуры. Для данного случая применяем их линейную зависимость

| \[\begin{array}{c}E\left( {x,y,z,t} \right) = {E_p} - \left( {{E_p} - {E_0}} \right)\theta \left( {x,y,z,t} \right);\\v\left( {x,y,z,t} \right) = 0,5 - \left( {0,5 - {v_0}} \right)\theta \left( {x,y,z,t} \right),\\\mu = \frac{E}{{2\left( {1 + v} \right)}},{\rm{ }}\lambda = \frac{{vE}}{{\left( {1 + v} \right)\left( {1 - 2v} \right)}},{\rm{ }}\theta = \frac{{{T_p} - T}}{{{T_p} - {T_0}}},\end{array}\] | (3) |

где E0 , Ep – модуль Юнга при комнатной температуре T0 и при температуре плавления Tp соответственно; v – коэффициент Пуассона; v0 – коэффициент Пуассона при комнатной температуре.

Когда напряженное состояние достигает поверхности нагружения в пространстве напряжений, необратимые деформации начинают расти. Запишем ассоциированный закон

| \[\varepsilon _{ij}^p = d{p_{ij}} = d\varphi \frac{{\partial f\left( {{\sigma _{ij}},\eta } \right)}}{{\partial {\sigma _{ij}}}},{\rm{ }}d\varphi > 0.\] | (4) |

В качестве поверхности нагружения примем условие пластического течения Мизеса

| \[\sqrt {\frac{3}{2}\left( {{\tau _{ij}} - \eta \varepsilon _{ij}^p} \right) \cdot \cdot \left( {{\tau _{ij}} - \eta \varepsilon _{ij}^p} \right)} = k,\] | (5) |

где τij = σij – δij σ0 , δij – символ Кронекера, если i = j, то δij = 1, а если i ≠ j, то δij = 0; \({\sigma _0} = \frac{1}{3}\sigma_{ii} = \frac{1}{3}{\delta _{ij}}\sigma_{ij}\) k – предел текучести, зависящий от температуры k = k0θ2; при T = Tp k = 0,10 Па; η – вязкость материала.

Дополняет систему уравнений (1) – (5) уравнение равновесия

| σij, j = 0. | (6) |

Граничные условия моделируют свободную поверхность. Решение механической задачи (1), (2), (4) – (6) по заранее заданному полю температур находим численно.

Постановка задачи

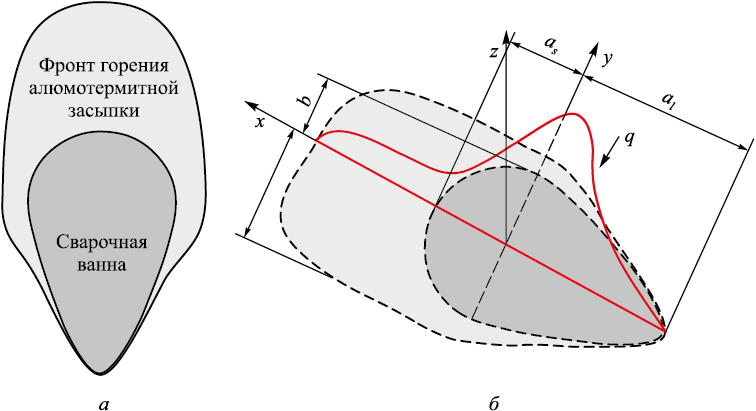

На пластину, выполненную из низкоуглеродистой и низколегированной стали (марки Ст3), находящуюся при комнатной температуре в свободном состоянии (незакрепленную), наносится порошковый присадочный материал, состоящий из алюмотермитной композиции (геометрия засыпки 40×20 мм) (рис. 1, а), в зону сварного соединения по длине будущего сварного шва. Со скоростью 20 м/ч сварочный аппарат, продвигаясь по заданной траектории, как показано на рис. 1, б, активирует от горения электрической дуги химическую реакцию в присадочном материале. Фронт горения алюмотермитной засыпки идет с той же скоростью и незначительно опережает сварку. Толщина пластины варьируется от 12 до 18 мм. Диаметр электродной проволоки марки Св-08 составляет 3 мм.

Рис. 1. Постановка эксперимента |

При дуговой сварке процесс распределения тепла в твердом теле описывается нелинейным дифференциальным уравнением теплопроводности с учетом действующего источника тепла

| \[c\left( T \right)\rho \frac{{\partial T}}{{\partial t}} = {\rm{div}}\left[ {\lambda \left( T \right){\rm{grad}}T} \right] + q,\] | (7) |

где λ(T) – теплопроводность, Вт/(м·°С); c(T) – удельная теплоемкость Дж/(кг·°С); ρ – плотность, кг/м3; q – объемная плотность мощности источника тепла, Вт/м3.

Рис. 2. Схема задачи |

Источник тепла, исходящий от электродуговой сварки, моделируем с использованием двойного эллипсоида [22]. На рис. 2, б показана форма потока тепла в пластине при сварке.

| \[\begin{array}{c}{q_s} = {f_s}\frac{{6\sqrt {3Q} }}{{{a_s}bc{\pi ^{1,5}}}}{e^{ - 3\left[ {{{\left( {\frac{{x + v\left( {\tau - t} \right)}}{{{a_s}}}} \right)}^2} + {{\left( {\frac{y}{b}} \right)}^2} + {{\left( {\frac{z}{c}} \right)}^2}} \right]}};\\{q_l} = {f_l}\frac{{6\sqrt {3Q} }}{{{a_l}bc{\pi ^{1,5}}}}{e^{ - 3\left[ {{{\left( {\frac{{x + v\left( {\tau - t} \right)}}{{{a_l}}}} \right)}^2} + {{\left( {\frac{y}{b}} \right)}^2} + {{\left( {\frac{z}{c}} \right)}^2}} \right]}},\end{array}\] | (8) |

где Q – эффективная тепловая мощность источника нагрева (для дуговой сварки Q = ηIU, Вт); τ – время, прошедшее с начала действия источника, с; t – текущее время, с; v – скорость перемещения источника нагрева (скорость сварки), м/с; x, y, z – полуоси эллипсоида в координатных направлениях OX, OY, OZ, м; fs и fl – коэффициенты, определяющие соотношения для теплоты, вводимой в переднюю и заднюю части эллипсоида; as , al , b, c – соответствующие радиусы нормального распределения. Исходя из вышеуказанного, существует следующая связь между коэффициентами fs и fl :

\[{f_s} = \frac{{2{a_s}}}{{{a_s} + {a_l}}};{\rm{ }}{f_l} = \frac{{2{a_l}}}{{{a_s} + {a_l}}};{\rm{ }}{f_s} + {f_l} = 2.\]

В области фронта горения алюмотермита граничные условия задаем в виде

| \[ - \lambda \left( {\frac{{\partial T}}{{\partial z}}} \right) = {q_w}\left( {x,y,z} \right),\] | (9) |

где qw (x, y, z) – тепловой поток от химической реакции, составляет 58 Вт.

На поверхности, свободной от источника тепла, граничные условия моделируют теплоотвод в окружающую среду:

| \[\lambda \frac{{\partial T}}{{\partial {x_i}}} = kof\left( {T - {T_0}} \right),\] | (10) |

где kof – коэффициент теплообмена с окружающей средой, равен 6 Вт/(м2ꞏ°С). В области сварного шва шлак, образованный в результате исследуемого способа сварки, уменьшил теплоотвод от поверхности пластины до 3,5 Вт/(м2·°С).

Поскольку λ и c константы, то систему уравнений (7) – (10) решаем методом прогонки.

Результаты расчета

Рассмотрим стальные пластины размером 500×150 мм с толщинами 12, 14, 16, 18 мм и следующими физико-механическими характеристиками: плотность ρ = 785 кг/м3; модуль Юнга при комнатной температуре E0 = 210 ГПа; Ep = 0,3 ГПа при температуре плавления Tp = 1400 °C; коэффициент Пуассона 0,27; предел текучести при комнатной температуре 255 МПа; коэффициент линейного теплового расширения 11,1·10\(^–\)6 1/°С; теплопроводность 55,5 Вт/(м·°С); удельная теплоемкость 482 Дж/(кг·°С); КПД источника 90; сила тока 300 А; напряжение 35 В.

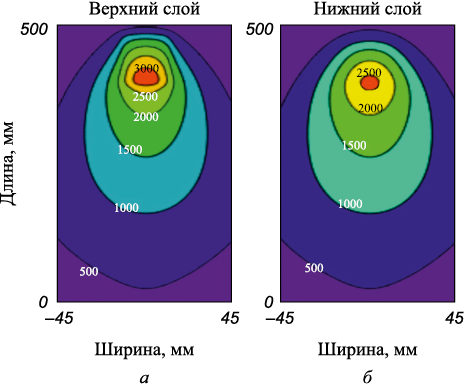

Для проведения анализа влияния порошковой засыпки произведем сравнение тепловых полей. Для этого на рис. 3 приведено распределение поля температуры, образованного в результате автоматической электродуговой сварки с применением алюмотермитной засыпки и без нее. Вольт-амперные характеристики и скорость сварки при этом идентичные. Как видно, в зоне расположения сварочной дуги поле температур при использовании присадочного материала повышено на 500 °С. Это дает возможность применения алюмотермитной засыпки при низких температурах окружающей среды в качестве предварительного подогрева.

Рис. 3. Распределение температуры в верхнем слое стальной |

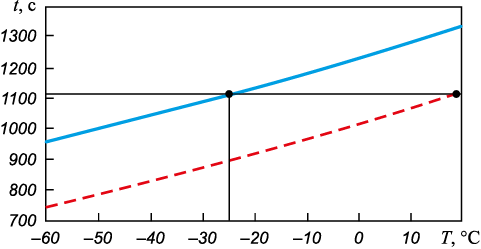

Если за основу взять время остывания сварного шва, полученного с использованием электродуговой сварки при комнатной температуре, и говорить о качественном соединении, то это время может быть достигнуто и при отрицательной температуре. На рис. 4 показано время остывания пластины толщиной 12 мм в зависимости от температуры окружающей среды. Сплошная линия – с использованием присадочного материала, штриховая линия без него.

Рис. 4. Время остывания пластины толщиной 12 мм |

Время остывания сварного соединения, выполненного с использованием электродуговой автоматической сварки при 20 °С, такое же, что и при –25 °С с использованием присадочного материала в виде алюмотермитной засыпки. Это дает возможность применять представленный сварочный процесс при отрицательной температуре окружающей среды.

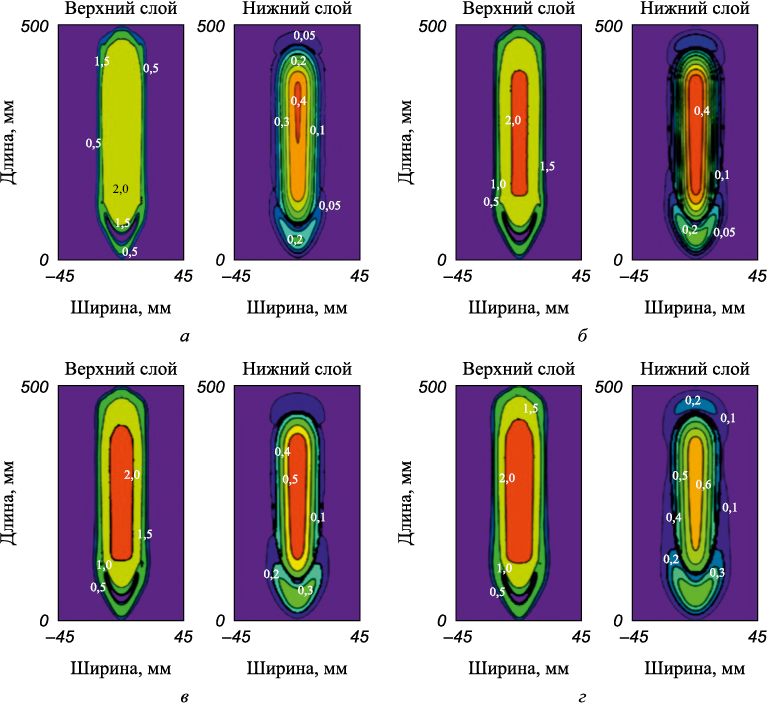

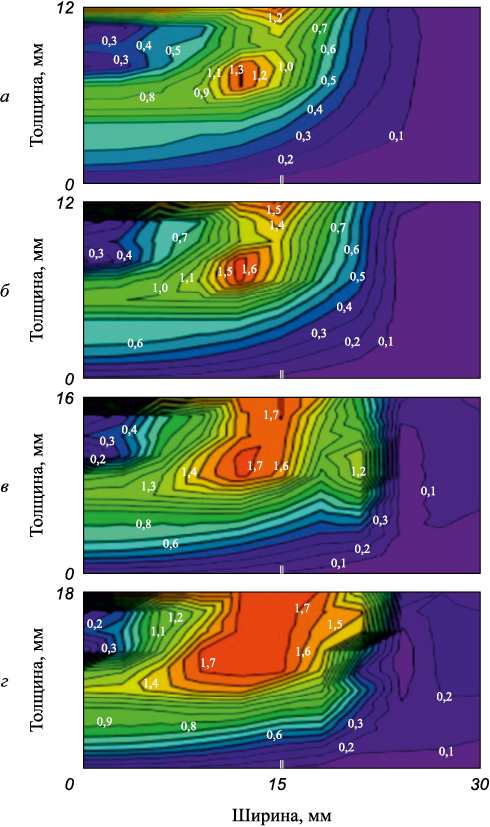

Далее рассмотрим влияние толщины пластины на интенсивность остаточных напряжений в ней, образованных в результате электродуговой сварки при комнатной температуре с использованием присадочного материала в виде алюмотермитной засыпки. На рис. 5 продемонстрированы поля остаточных напряжений в верхнем и нижнем слоях пластины. Видно, что при увеличении толщины пластины увеличивается и интенсивность остаточных напряжений в материале. Если посмотреть в поперечном направлении по центру пластины, то наибольшие значения интенсивности остаточных напряжений расположены в зоне синеломкости и возрастают с увеличением толщины пластины, при этом в центре сварного шва значения малы (рис. 6).

Рис. 5. Распределение интенсивности остаточных напряжений,

Рис. 6. Распределение интенсивности остаточных напряжений, расположенных |

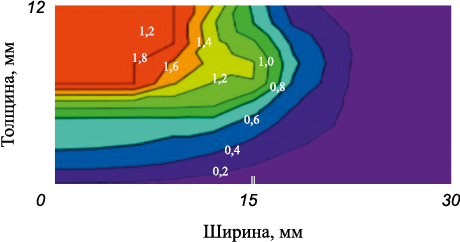

Для доказательства того, что при применении алюмотермитной засыпки при электродуговой сварке уменьшаются области с высокими значениями интенсивности остаточных напряжений, сравним рис. 6, а с рис. 7, где изображено распределение интенсивности остаточных напряжений в сварном шве, полученном без использования присадочного материала в пластине толщиной 12 мм. Видно положительное влияние использования алюмотермитной засыпки, поскольку в сварном соединении, полученном без применения присадочного материала, высокий уровень интенсивности остаточных напряжений охватывает обширную область (практически в половину толщины сварного шва) и уменьшается к периферии. Этого нельзя сказать о сварном соединении, образованном с помощью присадочного материала в виде алюмотермитной засыпки, там незначительная область высокой интенсивности остаточных напряжений расположена на расстоянии от сварного шва в зоне синеломкости. Картину (эффект) такого расположения можно сравнить с предварительным подогревом, тем более области с высоким температурным градиентом будут находиться именно по бокам от сварного шва в зоне сплавления.

Рис. 7. Распределение интенсивности остаточных напряжений, |

Выводы

Проведены исследования автоматической сварки под слоем флюса с применением присадочного материала в виде алюмотермитной засыпки для соединения толстолистовых конструкций. Установлено, что применение алюмотермитной засыпки понижает уровень интенсивности остаточных напряжений по сравнению с традиционной сваркой. С повышением толщины пластины интенсивность остаточных напряжений возрастает и область их распространения увеличивается.

Из-за выделения дополнительной теплоты в ходе химической реакции температура в материале при автоматической электродуговой сварке с использованием алюмотермитной засыпки повышается на 500 °С по сравнению со сваркой без данного присадочного материала. Это позволяет предположить, что при низкой температуре окружающей среды можно проводить сварочные работы, которые гарантировали бы такое же качество сварного соединения, которое бы получилось при комнатной температуре.

Список литературы

1. Li L., Mi G., Wang Ch. A comparison between induction pre-heating and induction post-heating of laser-induction hybrid welding on S690QL steel. Journal of Manufacturing Processes. 2019;43(A):276–291. https://doi.org/10.1016/j.jmapro.2019.05.003

2. Charkhi M., Akbari D. Experimental and numerical investigation of the effects of the pre-heating in the modification of residual stresses in the repair welding process. International Journal of Pressure Vessels and Piping. 2019;171:79–91. https://doi.org/10.1016/j.ijpvp.2019.02.006

3. Ji Sh., Li Zh., Ma L. Joint formation and mechanical properties of back heating assisted friction stir welded Ti–6Al–4V alloy. Materials & Design. 2017;113:37–46. http://dx.doi.org/10.1016/j.matdes.2016.10.012

4. Ткачева А.В., Абашкин Е.Е. Влияние предварительного подогрева кромки стальной пластины на интенсивность остаточных напряжений, образованных в результате электродуговой сварки. Морские интеллектуальные технологии. 2023;(2–1(60)):304–314. https://doi.org/10.37220/MIT.2023.60.2.038

5. Инструкция по автоматической дуговой под флюсом и электрошлаковой сварке с порошковым присадочным материалом (ПММ) ВСН 375–77. Москва: Центральное бюро научно-технической информации; 1978.

6. Горохова М.Н., Чурилов Д.Г. Влияние полярного эффекта и материала электродов на перенос присадочного порошкового материала при электроимпульсном способе. Труды ГОСНИТИ. 2012;109(2):51–56.

7. Ranjan R., Das A.K. Protection from corrosion and wear by different weld cladding techniques: A review. Materials Today: Proceedings. 2022;57(4):1687–1693. https://doi.org/10.1016/j.matpr.2021.12.329

8. Tusek J., Suban M. High-productivity multiple-wire submerged-arc welding and cladding with metal-powder addition. Journal of Materials Processing Technology. 2003;133(1):207–213.

9. Zhilin P.L., Gavrilov G.N., Melnichenko O.P. Welding and cladding with pre-heated additional filler wire. Materials Today: Proceedings. 2021;38(4):1622–1626. https://doi.org/10.1016/j.matpr.2020.08.168

10. Шишов А.Ю., Третьяков Р.С., Третьяков Е.С., Ставертий А.Я. Перспективы разработки технологии лазерно-плазменной сварки изделий больших толщин в судостроении с использованием порошкового присадочного материала. Вестник московского государственного технического университета им. Н.Э. Баумана. 2012;(6(6)):15–22.

11. Zhang Zh., Zhao Y., Shan J., Wu A., Sato Y.S., Tokita Sh., Kadoi K., Inoue H., Tang X. The role of shot peening on liquation cracking in laser cladding of K447A nickel superalloy powders over its non-weldable cast structure. Materials Science and Engineering: A. 2021;823:141678. https://doi.org/10.1016/j.msea.2021.141678

12. Zhu Y., Cai Y., Wang Y. Effects of He content in shielding gases on high-efficient hybrid laser arc welding with C-276 filler metal. Journal of Materials Processing Technology. 2022;299:117367. https://doi.org/10.1016/j.jmatprotec.2021.117367

13. Alvarães C.P., Jorge C.F., Souza L., Araújo L.S., Mendes M.C., Farneze H.N. Microstructure and corrosion properties of single layer Inconel 625 weld cladding obtained by the electroslag welding process. Journal of Materials Research and Technology. 2020;9(6):16146–16158. https://doi.org/10.1016/j.jmrt.2020.11.048

14. Sergejevs D., Mikhaylovs S. Analysis of factors affecting fractures of rails welded by alumino-thermic welding. Transport Problems. 2008;3(4-2):33–37.

15. Kargin V.A., Tikhomirova L.B., Galay M.S. Improving service properties of welded joints produced by aluminothermic welding. Welding International. 2015;29(2):155–157. https://doi.org/10.1080/09507116.2014.897809

16. Manakov A.L., Abramov A.D., Ilinykh A.S., Galay M.S. Improvement of aluminothermic welding on the basis of the experimentally-theoretical research of welding seam cooling process. Journal of Physics: Conference Series. 2018;1050:012051. https://doi.org/10.1088/1742-6596/1050/1/012051

17. Ткачева А.В., Абашкин Е.Е. Воздействие предварительного подогрева кромки пластины из стали 30ХГСА на распределение остаточных напряжений при электродуговом процессе. Морские интеллектуальные технологии. 2023;(3–1(61)):188–199. https://doi.org/10.37220/MIT.2023.61.3.019

18. Ткачева А.В., Абашкин Е.Е. Влияние локального комбинированного теплового воздействия на величину и распределение остаточных напряжений в пластине из стали 20. Металлург. 2023;(6):85–93. https://doi.org/10.52351/00260827_2023_06_85

19. Franks J., Wheatley G., Zamani P., Nejad R.M., Macek W., Branco R., Samadi F. Fatigue life improvement using low transformation temperature weld material with measurement of residual stress. International Journal of Fatigue. 2022;164:107137. https://doi.org/10.1016/j.ijfatigue.2022.107137

20. Huang W., Wang Q., Ma N., Kitano H. Characteristics of residual stress distribution in wire-arc additive manufactured layers of low transformation temperature material. International Communications in Heat and Mass Transfer. 2023;148:107066. https://doi.org/10.1016/j.icheatmasstransfer.2023.107066

21. Feng Z., Aung T.L., Shao Ch., Lu F., Tsutsumi S., Ma N. A design method of tensile triangles and low transformation temperature weld metal for reduction of stress concentration and residual stress of welded joints. Marine Structures. 2020;72:102759. https://doi.org/10.1016/j.marstruc.2020.102759

22. Goldak J.A., Akhlagi M. Computational Welding Mechanics. New York: Springer Science & Business Media; 2006:322.

Об авторах

А. В. ТкачеваРоссия

Анастасия Валерьевна Ткачева, к.ф.-м.н., старший научный сотрудник

Россия, 681005, Хабаровский край, Комсомольск-на-Амуре, ул. Металлургов, 1

Е. Е. Абашкин

Россия

Евгений Евгеньевич Абашкин, к.т.н., старший научный сотрудник

Россия, 681005, Хабаровский край, Комсомольск-на-Амуре, ул. Металлургов, 1

Рецензия

Для цитирования:

Ткачева А.В., Абашкин Е.Е. Влияние комбинированного теплового воздействия электродуговой сварки с алюмотермитной засыпкой на внутренние напряжения в стальной пластине. Известия высших учебных заведений. Черная Металлургия. 2024;67(5):604-611. https://doi.org/10.17073/0368-0797-2024-5-604-611

For citation:

Tkacheva A.V., Abashkin E.E. Influence of combined thermal effect of electric arc welding with aluminothermic backfill on internal stresses in a steel plate. Izvestiya. Ferrous Metallurgy. 2024;67(5):604-611. https://doi.org/10.17073/0368-0797-2024-5-604-611