Перейти к:

Деформация и разрушение термически обработанных лент аморфного сплава системы Co – Fe – Cr – Si – B при индентировании

https://doi.org/10.17073/0368-0797-2024-5-556-562

Аннотация

Индентирование является привлекательным методом для изучения деформационного поведения аморфных сплавов по ряду причин: не будучи специфичными к размеру образца, эти испытания просты в выполнении и не приводят к макроразрушению; пластическая деформация в материале ограничена локально, что облегчает изучение пластического течения в зонах окружающих и находящихся под индентором; прямое сравнение результатов индентирования с откликами, например, на изгиб или растяжение дополнительно делает метод индентирования эффективным «зондом» для понимания физики пластической деформации и разрушения аморфных сплавов. В настоящей работе представлены результаты исследований морфологии микроотпечатков после индентирования на эластичной подложке лент быстрозакаленных аморфных сплавов Co70,5Fe0,5Сr4Si7B18 , подвергнутых термической обработке в широком диапазоне температур. Структурно-фазовые превращения контролировались проведением рентгеноструктурного анализа и дифференциально-сканирующей калориметрией. Обнаружены характерные видоизменения картин их деформации и разрушения при переходе из аморфного в кристаллическое состояние. Установлены три температурных интервала с характерными зонами деформирования на поверхности исследуемых образцов. При Tкомн < Tf аморфный сплав демонстрируют уникальную пластичность, при максимальной нагрузке на индентор появляются только полосы сдвига вокруг отпечатка. Интервал Tf ≤ Tan ≤ Tsb – переходный, так как при более низких температурах не образуются трещины, а при более высоких нет полос сдвига. Сплав находится в аморфном, но охрупченном состоянии, поэтому наблюдаются радиальные и кольцевые трещины, а также отколы. Интервал Tsb < Tan ≤ Tcrys соответствует окончательной трансформации сплава в кристаллическое состояние, формируются симметричные картины разрушения, состоящие из квадратных сеток трещин. Таким образом, на основании составленного с учетом соответствующих температурных интервалов «атласа» зон локального нагружения (наличие/отсутствие полос сдвига, трещин, их взаимное расположение) при разных нагрузках возможно дать приближенную экспресс-оценку структурного состояния аморфных сплавов.

Ключевые слова

Для цитирования:

Пермякова И.Е., Костина М.В. Деформация и разрушение термически обработанных лент аморфного сплава системы Co – Fe – Cr – Si – B при индентировании. Известия высших учебных заведений. Черная Металлургия. 2024;67(5):556-562. https://doi.org/10.17073/0368-0797-2024-5-556-562

For citation:

Permyakova I.E., Kostina M.V. Deformation and fracture of heat treated ribbon of amorphous Co – Fe – Cr – Si – B alloy during indentation. Izvestiya. Ferrous Metallurgy. 2024;67(5):556-562. https://doi.org/10.17073/0368-0797-2024-5-556-562

Введение

Процесс аморфизации, осуществляемый сверхбыстрой закалкой из жидкого состояния, дает возможность получать однородные по составу многокомпонентные аморфные сплавы (АС). Изменение условий закалки из расплава позволяет значительно расширить область взаимной растворимости элементов, в результате чего можно варьировать свойства АС в более широких пределах, чем свойства кристаллических материалов [1 – 4]. Если к этому добавить термообработку, с помощью которой возможно получить множество промежуточных состояний от «чисто» аморфного, аморфно-нанокристаллического и полностью кристаллического, то появляется возможность создания уникальных и разнообразных аморфных систем (метастабильные формы существования двойных, тройных, многокомпонентных сплавов) [5 – 7]. При варьировании состава и контролируемого нагрева можно получать полезные и наперед заданные физические свойства, расширяя границы применения АС в технике и промышленности в качестве конструкционных и функциональных материалов [8 – 11]. Отличные магнитные характеристики АС дополняются другими весьма ценными свойствами: высокими значениями прочности, твердости, электросопротивления, коррозионной стойкости, удовлетворительной пластичности и т. д. Однако при практическом использовании остро стоят вопросы термической стабильности АС, охрупчивания, спонтанной кристаллизации в условиях повышенных температур [12 – 14]. Для оценки структурно-фазового состояния АС привлекается комплекс методов исследования (например, просвечивающая электронная микроскопия (ПЭМ), рентгеноструктурный и дифференциально-термический анализ и др.). Часть из них требуют многоэтапную пробоподготовку, длительный и трудоемкий процесс идентификации фаз. А в случае, если АС был подвергнут обработке при температурах ниже кристаллизации и находится в аморфном состоянии, существуют серьезные трудности в методологии изучения аморфной структуры. Даже ПЭМ высокого разрешения и EXAFS-спектроскопия (Extended X-Ray Absorption Fine Structure) не способны однозначно представить данные о расположении атомов, смене их позиций при релаксации. На помощь приходит изучение структурно-чувствительного отклика свойств (механических, электрических, химических, магнитных), что позволяет анализировать процессы структурной релаксации [15 – 17].

В настоящее время информативным методом исследования механических характеристик быстрозакаленных АС (твердости, модуля Юнга, трещиностойкости) является метод микро- и наноиндентирования [18 – 22]. Привлекателен он и для понимания микромеханизмов их деформации, так как можно визуализировать картину деформации, оценить протяженность, форму деформационных зон в сопоставлении со структурным состоянием АС. Испытания на вдавливание являются отличным средством для таких исследований, особенно требующих лишь небольшого объема материала. Деформация при вдавливании по своей сути стабильна, по крайней мере, макроскопически, поскольку площадь контакта между индентором и деформируемым материалом увеличивается в ходе вдавливания, чтобы выдерживать любую приложенную нагрузку. Однако локальное нагружение АС имеет ряд специфических особенностей, связанных, в частности, с их особой геометрией – малой толщиной лент АС и имеющимся качественным различием контактной (прилегающей к закалочному барабану при получении) и свободной сторон ленты [23]. Кроме того, пластическое течение в АС при высоких напряжениях и низких температурах происходит неоднородно, локализуясь в полосах сдвига вдоль плоскостей максимального сдвига [24; 25]. Их образование связано с локализованными атомными перестройками, коррелирующими с областями избыточного свободного объема [26 – 28]. Полосы сдвига имеют решающее значение для деформационного поведения АС. Контроль над ними вполне эквивалентен управлению пластичностью и разрушением АС.

Целью данной работы является изучение механического поведения термически обработанных тонких лент АС при микроиндентировании, а именно выявление закономерностей видоизменения зон деформации и микроразрушения поверхности АС вокруг отпечатков, сформированных пирамидой Виккерса, по мере увеличения температуры отжига.

Материалы и методы их исследования

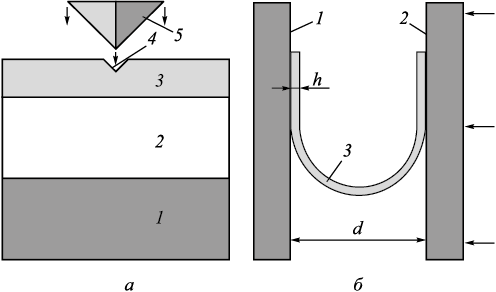

В качестве объектов исследования выбран АС Co70,5Fe0,5Сr4Si7B18 (ат. %), полученный методом спиннингования, в виде ленты толщиной 30 мкм и шириной 20 мм. Образцы сплава размером 15×20 мм подвергали вакуумному отжигу в интервале температур Tan = 538 – 823 К с выдержкой 10 мин. Далее они были закреплены с помощью эластичной подложки – клея «Момент» (20.52.10.190 ОКПД 2 / ГОСТ 22345-77) толщиной ≈ 1,0 – 1,5 мм на стальную пластину. В итоге была сформирована композитная заготовка (рис. 1, а).

Рис. 1. Схема механических испытаний лент АС: |

Индентирование осуществлялось на свободной стороне лент АС в широком диапазоне нагрузок (0,3 – 2,0 Н) с использованием микротвердомера ПМТ-3М (ЛОМО). Следует отметить, что локальное нагружение на твердой подложке (например, на шпатлевке) имеет принципиально неустранимую трудность: трещины могут образовываться первоначально в подложке и инициировать разрушение покрытия – АС.

Поведение макропластичности АС исследовали U-методом на изгиб. Для этого образец помещали между двумя плоскопараллельными пластинами и при их сближении с постоянной скоростью определяли расстояние d, при котором изогнутый образец разрушался (рис. 1, б). За меру пластичности εf принималось отношение

\[{\varepsilon _f} = \frac{h}{{d - h}},\]

где h – толщина ленты.

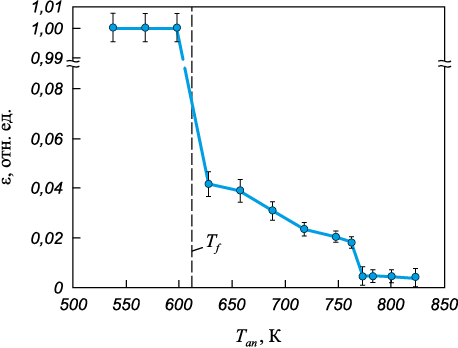

Температура вязко-хрупкого перехода Тf рассчитывалась как средняя температура от Т1 и Т2 , где Т1 – наибольшая температура отжига, при которой еще εf = 1, Т2 – наиболее низкая фиксируемая температура, при которой происходит резкий спад пластичности (εf → 0).

Оценку температуры кристаллизации осуществляли, применяя дифференциально-сканирующую калориметрию, на анализаторе DSC 8271 (Rigaku). Перевод аморфного состояния в кристаллическое при термической обработке контролировался проведением рентгеноструктурного анализа (РСА) на многофункциональном дифрактометре ULTIMA IV (Rigaku).

Результаты исследования и их обсуждение

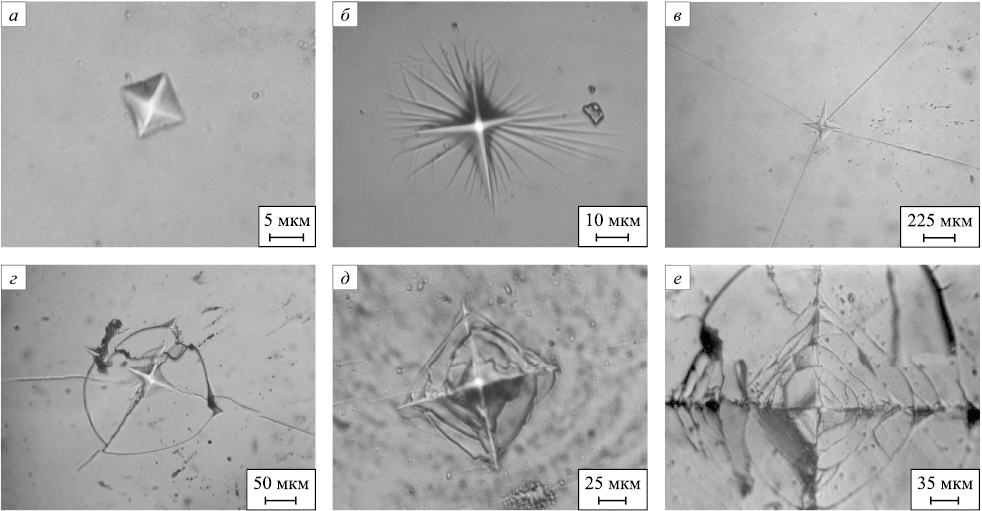

Как показал эксперимент, в процессе индентирования исследованных АС Co70,5Fe0,5Cr4Si7B18 , по мере перехода из аморфного в кристаллическое состояние при отжиге, происходит существенная эволюция микрокартин их деформации и разрушения. На рис. 2 представлено разнообразие морфологических модификаций поверхности АС после внедрения индентора при локальном нагружении с разной нагрузкой.

Рис. 2. Атлас картин деформации и разрушения отожженных АС Co70,5Fe0,5Cr4Si7B18 |

По мере нагрева АС можно наблюдать определенные закономерности в формировании зон деформации. В температурном диапазоне Tкомн < 613 К при малых нагрузках наблюдается типовой отпечаток от индентора, а при больших нагрузках – отпечаток окружен полосами сдвига (рис. 2, а, б). Полосы сдвига – это явление пластической нестабильности, которое локализует большие сдвиговые деформации в относительно тонкой полосе при деформации материала. В интервале температур 613 К ≤ Tan ≤ 748 К в области локального нагружения АС образуются прямые радиальные трещины (рис. 2, в). Некоторые из них могут пересекаться с кольцевыми трещинами (рис. 2, г). Несмотря на охрупчивание, возможны пластические деформации АС (наличие редких полос сдвига) до Tan = 748 К. И, наконец, в интервале нагрева 748 К < Tan ≤ 803 К преимущественно формируются отпечатки, представляющие сетку трещин, ориентированных параллельно граням пирамиды (рис. 2, д). Наряду с ними могут образовываться кольцевые трещины по мере удаления от зоны индентирования (рис. 2, е).

После индентирования максимальной нагрузкой P = 2 H определена температура отжига Tcr , при которой в образцах АС формируются и распространяются первые трещины с вероятностью не меньше 0,5: Tcr = 628 К [29]. Установленная Tcr на эластичной подложке является фактически температурой вязко-хрупкого перехода АС, которая близко совпадает с данными независимых исследований при испытаниях аморфных лент на изгиб U-методом – Tf = 613 К (рис. 3).

Рис. 3. Поведение пластичности АС Co70,5Fe0,5Сr4Si7B18 |

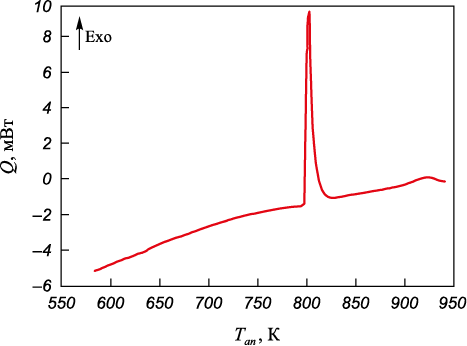

Далее внимание было обращено к калориметрическим и структурным исследованиям для выяснения температурных диапазонов фазовых превращений, которые претерпевает АС Co70,5Fe0,5Cr4Si7B18 . По данным ДСК температура кристаллизации исследуемого АС Tcrys = 803 К (рис. 4).

Рис. 4. Кривая ДСК АС Co70,5Fe0,5Cr4Si7B18 при нагреве |

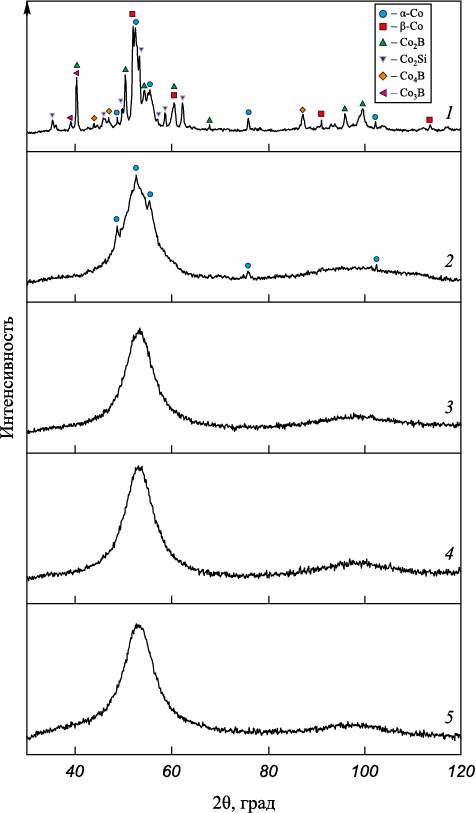

По результатам структурных исследований выделение первых нанокристаллов в аморфной матрице, соответствующих α-Co с ГПУ решеткой (a = b = 2,514 Å, c = 4,105 Å), происходит после отжига свыше 688 К [30]. Далее по мере роста температуры зафиксировано увеличение интенсивности протекания процессов кристаллизации и увеличение объемной доли кристаллических фаз. Наряду с α-Co появляется фаза β-Co с ГЦК решеткой (a = b = с = 3,554 Å), а также соединения Co2Si, Co4B, Co3B, Co2B (рис. 5).

Рис. 5. Рентгеновские спектры АС Co70,5Fe0,5Сr4Si7B18 |

Сопоставив морфологический атлас поверхности отожженного АС системы Co – Fe – Сr – Si – B после индентирования (рис. 2) с результатами его структурных изменений (рис. 4, 5), можно выделить три температурных диапазона. При переходе от одного к другому происходит смена характерных картин деформирования и разрушения, что является следствием протекающих процессов структурной релаксации и последующей кристаллизации [31].

• При Tкомн < Tf АС демонстрируют свою уникальную пластичность, когда даже максимальная нагрузка на индентор может вызвать проявление только сильно локализованной пластической деформации в виде полос сдвига вокруг отпечатка.

• Интервал температур Tf ≤ Tan ≤ Tsb является переходным, так как при более низких температурах не образуются трещины (для Co70,5Fe0,5Сr4Si7B18 температура отпускной хрупкости Tf = 613 К), а при более высоких полосы сдвига отсутствуют (температура их полного исчезновения для Co70,5Fe0,5Сr4Si7B18 Tsb = 748 К). В данном интервале температур АС находится все еще в аморфном, но охрупченном состоянии по причине явления вязко-хрупкого перехода. Именно поэтому наблюдаются масштабные радиальные и кольцевые трещины, а также отколы.

• Интервал Tsb < Tan ≤ Tcrys соответствует окончательной трансформации АС в кристаллическое состояние (для Co70,5Fe0,5Сr4Si7B18 Tcrys = 803 К). Его отличительной чертой является формирование достаточно симметричных картин разрушения, состоящих из квадратных сеток трещин, вложенных друг в друга.

Выводы

На примере быстрозакаленных лент АС системы Co – Fe – Сr – Si – B показано, что индентирование на эластичной подложке с разными нагрузками позволяет осуществить приближенную экспресс-оценку структурного состояния АС, вследствие того, что образующиеся под индентором области деформации и разрушения (наличие/отсутствие полос сдвига, трещин, их взаимное расположение) весьма структурно-чувствительны и имеют характерные отличительные черты в определенных температурных диапазонах отжига.

В целом, испытание на индентирование является привлекательным методом для изучения деформационного поведения АС по следующим причинам. Во-первых, не будучи специфичными к размеру образца, эти испытания просты в выполнении и не приводят к макроразрушению. Во-вторых, пластическая деформация в материале ограничена локально, что облегчает изучение пластического течения АС в зонах, окружающих и находящихся под индентором. Кроме того, прямое сравнение результатов индентирования с откликами, например, на изгиб или растяжение дополнительно делает метод индентирования эффективным «зондом» для понимания физики пластической деформации и разрушения АС.

Список литературы

1. Amorphous and Nanocrystalline Materials: Preparation, Properties, and Applications. Inoue A., Hashimoto K. eds. Berlin, Heidelberg, Germany: Springer; 2001:206. https://doi.org/10.1007/978-3-662-04426-1

2. Chen H.S. Glass temperature, formation and stability of Fe, Co, Ni, Pd and Pt based glasses. Materials Science and Engineering. 1976;23(2–3):151–154. https://doi.org/10.1016/0025-5416(76)90185-3

3. Inoue A. Stabilization of metallic supercooled liquid and bulk amorphous alloys. Acta Materialia. 2000;48(1):279–306. https://doi.org/10.1016/S1359-6454(99)00300-6

4. Louzguine-Luzgin D.V. Structural changes in metallic glass-forming liquids on cooling and subsequent vitrification in relationship with their properties. Materials. 2022;15(20):7285. https://doi.org/10.3390/ma15207285

5. Li F.C., Liu T., Zhang J.Y., Shuang S., Wang Q., Wang A.D., Wang J.G., Yang Y. Amorphous-nanocrystalline alloys: Fabrication, properties, and applications. Materials Today Advances. 2019;4:100027. https://doi.org/10.1016/j.mtadv.2019.100027

6. Glezer A.M., Permyakova I.E. Melt-Quenched Nanocrystals. Boca Raton, FL, USA: CRC Press, Taylor & Francis Group; 2013:369. https://doi.org/10.1201/b15028

7. Halim Q., Mohamed N.A.N., Rejab M.R.M., Naim W.N.W.A., Ma Q. Metallic glass properties, processing method and development perspective: A review. The International Journal of Advanced Manufacturing Technology. 2021;112(5–6): 1231–1258. https://doi.org/10.1007/s00170-020-06515-z

8. Абросимова Г.Е., Матвеев Д.В., Аронин А.С. Формирование наноструктур в гомогенной и гетерогенной аморфной фазе. Успехи физических наук. 2022;192(3):247–266. https://doi.org/10.3367/UFNe.2021.04.038974

9. Permyakova I., Glezer A. Mechanical behavior of Fe- and Co-based amorphous alloys after thermal action. Metals. 2022;12(2):297. https://doi.org/10.3390/met12020297

10. McHenry M.E., Willard M.A., Laughlin D.E. Amorphous and nanocrystalline materials for application as soft magnet. Progress in Materials Science. 1999;44(4):291–433. https://doi.org/10.1016/S0079-6425(99)00002-X

11. Gheiratmand T., Madaah Hosseini H.R. Finemet nanocrystalline soft magnetic alloy: Investigation of glass forming ability, crystallization mechanism, production techniques, magnetic softness and the effect of replacing the main constituents by other elements. Journal of Magnetism and Magnetic Materials. 2016;408(19):177–192. https://doi.org/10.1016/j.jmmm.2016.02.057

12. Glezer A.M., Potekaev A.I., Cheretaeva A.O. Thermal and Time Stability of Amorphous Alloys. Boca Raton, FL, USA: CRC Press, Taylor & Francis Group; 2017:180. https://doi.org/10.1201/9781315158112

13. Schuh C.A., Hufnagel T.C., Ramamurty U. Mechanical behavior of amorphous alloys. Acta Materialia. 2007;55(12): 4067–4109. https://doi.org/10.1016/j.actamat.2007.01.052

14. Trexler M.M., Thadhani N.N. Mechanical properties of bulk metallic glasses. Progress in Materials Science. 2010; 55(8):759–839. https://doi.org/10.1016/j.pmatsci.2010.04.002

15. Khonik V., Kobelev N. Metallic glasses: A new approach to the understanding of the defect structure and physical properties. Metals. 2019;9(5):605. https://doi.org/10.3390/met9050605

16. Алехин В.П., Хоник В.А. Структура и физические закономерности деформации аморфных сплавов. Москва: Металлургия; 1992:248.

17. Кекало И.Б. Процессы структурной релаксации и физические свойства аморфных сплавов. Москва: Издательский дом МИСиС; 2016;2:834.

18. Burgess T., Ferry M. Nanoindentation of metallic glasses. Materials Today. 2009;12(1–2):24–32. https://doi.org/10.1016/S1369-7021(09)70039-2

19. Golovin Yu.I., Ivolgin V.I., Khonik V.A., Kitagawa K., Tyurin A.I. Serrated plastic flow during nanoindentation of a bulk metallic glass. Scripta Materialia. 2001;45(8):947–952. https://doi.org/10.1016/S1359-6462(01)01116-2

20. Jain A., Prabhu Y., Gunderov D., Ubyivovk E.V., Bhatt J. Study of micro indentation assisted deformation on HPT processed Zr62Cu22Al10Fe5Dy1 bulk metallic glass. Journal of Non-Crystalline Solids. 2021;566(12):120877. https://doi.org/10.1016/j.jnoncrysol.2021.120877

21. Jana S., Ramamurty U., Chattopadhyay K., Kawamura Y. Subsurface deformation during Vickers indentation of bulk metallic glasses. Materials Science and Engineering: A. 2004;375–377:1191–1195. https://doi.org/10.1016/j.msea.2003.10.068

22. Schuh C.A., Nieh T.G. A survey of instrumented indentation studies on metallic glasses. Journal of Materials Research. 2004;19(1):46–57. https://doi.org/10.1557/jmr.2004.19.1.46

23. Глезер А.М., Пермякова И.Е. Современные представления о методах исследования механических свойств металлических стекол (ОБЗОР). Деформация и разрушение материалов. 2006;(3):2–11.

24. Greer A.L., Cheng Y.Q., Ma E. Shear bands in metallic glasses. Materials Science and Engineering: R: Reports. 2013;74(4):71–132. https://doi.org/10.1016/j.mser.2013.04.001

25. Axinte E.M., Wang Y., Tabacaru L.L., Radwan N. Shear banding in metallic glasses: major weakness or potential advantage? Recent Patents on Materials Science. 2016;9(1):2–19. https://doi.org/10.2174/1874464809666160407212236

26. Wilde G., Rösner H. Nanocrystallization in a shear band: An in situ investigation. Applied Physics Letters. 2011; 98(25):251904. https://doi.org/10.1063/1.3602315

27. Jiang M.Q., Wilde G., Dai L.H. Shear band dilatation in amorphous alloys. Scripta Materialia. 2017;127:54–57. https://doi.org/10.1016/j.scriptamat.2016.08.038

28. Bhowmick R., Raghavan R., Chattopadhyay K., Ramamurty U. Plastic flow softening in a bulk metallic glass. Acta Materialia. 2006;54(16):4221–4228. https://doi.org/10.1016/j.actamat.2006.05.011

29. Feodorov V., Permyakova I., Ushakov I. Evolution of mechanical characteristics of a metallic glass Co–Fe–Cr–Si at annealing. Proceedings of SPIE (The International Society for Optical Engineering). 2005;5831:143–147. https://doi.org/10.1117/12.619685

30. Пермякова И.Е., Глезер А.М., Савченко E.C., Щетинин И.В. Влияние внешних воздействий на магнитные свойства и коррозионную стойкость аморфного сплава Co70.5Fe0.5Сr4Si7B18 . Известия Российской академии наук. Серия физическая. 2017;81(11):1458–1465. https://doi.org/10.7868/S0367676517110059

31. Пермякова И.Е. Эволюция структуры, свойства аморфных сплавов и аморфно-нанокристаллических композитных материалов при внешних воздействиях: Диссертация … доктора физико-математических наук. Москва: ИМЕТ РАН; 2023:267.

Об авторах

И. Е. ПермяковаРоссия

Инга Евгеньевна Пермякова, д.ф.-м.н., ведущий научный сотрудник лаборатории физикохимии и механики металлических материалов

Россия, 119334, Москва, Ленинский пр., д. 49

М. В. Костина

Россия

Мария Владимировна Костина, д.т.н., доцент, ведущий научный сотрудник, заведующий лабораторией физикохимии и механики металлических материалов

Россия, 119334, Москва, Ленинский пр., д. 49

Рецензия

Для цитирования:

Пермякова И.Е., Костина М.В. Деформация и разрушение термически обработанных лент аморфного сплава системы Co – Fe – Cr – Si – B при индентировании. Известия высших учебных заведений. Черная Металлургия. 2024;67(5):556-562. https://doi.org/10.17073/0368-0797-2024-5-556-562

For citation:

Permyakova I.E., Kostina M.V. Deformation and fracture of heat treated ribbon of amorphous Co – Fe – Cr – Si – B alloy during indentation. Izvestiya. Ferrous Metallurgy. 2024;67(5):556-562. https://doi.org/10.17073/0368-0797-2024-5-556-562

JATS XML