Перейти к:

Исследование процессов переработки доменных пыли и шлама с использованием восстановительного обжига и магнитной сепарации

https://doi.org/10.17073/0368-0797-2024-5-531-541

Аннотация

Пыли и шламы доменного производства – техногенные материалы с высоким содержанием железа и углерода, в которых присутствует также цинк. Повышенное содержание цинка препятствует их рециклингу в аглодоменном переделе и приводит к накоплению этих материалов в отвалах. В настоящей работе исследованы различные варианты переработки образцов доменной пыли (ДП) и доменного шлама (ДШ) с извлечением ценных элементов на основе восстановительного обжига и магнитной сепарации. С помощью термодинамических расчетов и лабораторных экспериментов изучены три варианта реализации этого способа: магнитная сепарация без предварительного обжига, а также со стадиями обжига с восстановлением железа до магнетита при 800 °С и металлического железа при 1200 °С соответственно. Способы прямой магнитной сепарации без обжига и с предварительным обжигом при 800 °С позволяют получить из образцов ДП и ДШ магнитные концентраты с 49 – 63 % Fe, но содержание цинка в них остается повышенным. Лучшие результаты были получены с использованием восстановительного обжига при 1200 °C продолжительностью 120 мин, последующего размола образцов до –0,054 мм и магнитной сепарации при индукции магнитного поля 0,1 Тл. В результате из ДШ, содержащего 39,5 % Fe и 0,31 % Zn, получен металлизованный магнитный концентрат с содержанием 73,8 % Fe и 0,048 % Zn, а из ДП, содержащей 44,6 % Fe и 0,31 % Zn – металлизованный магнитный концентрат с содержанием 80 % Fe и 0,019 % Zn. Степень извлечения железа в концентрат для ДШ и ДП составила 92,8 и 89,7 % соответственно. Предложенный подход позволяет получать ценные материалы для черной и цветной металлургии из техногенного сырья, увеличить эффективность аглодоменного передела и избежать накопления отходов.

Ключевые слова

Для цитирования:

Грудинский П.И., Юртаева А.А., Волков А.И., Дюбанов В.Г. Исследование процессов переработки доменных пыли и шлама с использованием восстановительного обжига и магнитной сепарации. Известия высших учебных заведений. Черная Металлургия. 2024;67(5):531-541. https://doi.org/10.17073/0368-0797-2024-5-531-541

For citation:

Grudinsky P.I., Yurtaeva A.A., Volkov A.I., Dyubanov V.G. A study on processing of blast furnace dust and sludge using reduction roasting and magnetic separation. Izvestiya. Ferrous Metallurgy. 2024;67(5):531-541. https://doi.org/10.17073/0368-0797-2024-5-531-541

Введение

Пыли и шламы, образуемые в доменном производстве – вторичные материалы с высоким содержанием железа, собирающиеся в сухой и мокрой системах газоочистки доменных печей соответственно. Объем образования таких пылей и шламов может составлять 5,5 – 40 кг/т выплавляемого чугуна [1]. Стандартной практикой является их рециклинг в агломерационном процессе и возврат в доменную плавку. Однако в случае повышенного содержания цинка в этих материалах их рециклинг в аглодоменном переделе затруднен из-за технологических трудностей, возникающих при доменной плавке [2]. При содержании в пылях и шламах >0,05 % Zn их вторичное использование в агломерационном процессе осложнено, а при >0,3 – 0,5 % Zn – практически невозможно [3]. В последнем случае пыли и шламы направляют в отвалы и классифицируют как отходы IV класса опасности. Накопление таких отходов оказывает негативное влияние на окружающую среду в местах их размещения.

Результаты ряда работ свидетельствуют, что доменные пыли и шламы можно утилизировать в производстве цемента [4], керамики [5], а также в дорожном строительстве [6; 7]. Однако в этих работах не исследована переработка таких пылей и шламов с повышенным содержанием цинка. Кроме того, известно о возможности применения этих пылей и шламов в качестве адсорбентов [8; 9], катализаторов [10; 11], а также получения коагулянтов [12]. Однако эти направления использования могут позволить утилизировать лишь незначительную часть накопленных и образующихся отходов. До настоящего времени были изучены различные подходы для переработки доменных пылей и шламов [13], включающие извлечение из них железа, углерода, цинка и других ценных элементов гидрометаллургическими, пирометаллургическими и обогатительными способами. Гидрометаллургические процессы с использованием различных растворителей зачастую характеризуются многостадийностью [14], низкой селективностью разделения цинка и железа [15] и невозможностью рециклинга железосодержащего остатка, поэтому являются неэффективными при содержании цинка менее 10 % [13]. Среди обогатительных способов переработки доменных пылей и шламов сообщалось о применении гравитационного обогащения [16], воздушной классификации [17], флотации [18], магнитной сепарации [19], а также их различных комбинаций [20; 21]. Эти способы позволяют селективно разделить углерод и железо, но выделить из доменной пыли цинк в отдельный продукт затруднительно. Напротив, пирометаллургические способы, основанные на восстановлении и испарении цинка, делают возможным проведение селективного отделения цинка от железа, при этом углерод пыли и шлама служит восстановителем [22]. Таким образом, совместное применение пирометаллургических и обогатительных методов является перспективным подходом для комплексного извлечения ценных элементов из доменных пыли и шлама.

В настоящей работе рассмотрен способ переработки доменных пыли и шлама на основе карботермического восстановительного обжига и магнитной сепарации, который показал высокую эффективность для других содержащих цинк и железо материалов [23; 24]. На основе термодинамических расчетов и лабораторных экспериментов выявлены особенности применения трех различных вариантов этого способа – без использования обжига, а также со стадиями обжига с восстановлением железа до магнетита и металла соответственно. По результатам исследований проведена оценка перспектив и направлений утилизации продуктов магнитной сепарации.

Материалы и методы исследований

Пробы доменного шлама (ДШ) и доменной пыли (ДП) получены от ПАО «Новолипецкий металлургический комбинат» (НЛМК). Химический анализ проб проведен с помощью рентгенофлуоресцентного спектрометра PANalytical AXIOS\(^{mAX}\) Advanced (Нидерланды). Содержание железа общего в пробах определено методом окислительно-восстановительного титрования по ГОСТ 32517–1–2013. Содержание углерода и серы определено с помощью анализатора LECO CS–400 (США).

Минералогический анализ проб исходных материалов проведен с помощью дифрактометра ДРОН 3 (Россия) с использованием излучения CuKα , а полученных продуктов магнитной сепарации – на дифрактометре Дифрей (Россия) с использованием излучения CrKα . Расшифровка полученных дифрактограмм осуществлена с помощью программы Match 3.15 (Германия) [25].

Количественное определение двухвалентного и металлического железа в пробах выполнено методами окислительно-восстановительного титрования по ГОСТ 23581.3–79 и 26482–90 соответственно. Долю трехвалентного железа рассчитывали как разницу между Feобщ и суммой Feмет и Fe\(^{2+}\).

Термодинамические расчеты равновесных состояний соединений железа и цинка при температурах восстановительного обжига выполнены с помощью модуля Equilibrium composition программы HSC Chemistry 9.9 (Финляндия) [26]. Расчеты проведены для интервала температур 300 – 1400 °C и атмосферного давления с заданной инертной атмосферой азота на 100 кг ДШ или ДП.

Лабораторные эксперименты с ДШ и ДП проведены тремя способами: магнитная сепарация образцов без предварительного обжига, магнетизирующий обжиг при 800 °C с последующей магнитной сепарацией и магнетизирующий металлизирующий железо обжиг при 1200 °C с последующей магнитной сепарацией.

Магнитная сепарация размолотых до необходимой крупности образцов выполнена на мокром трубчатом магнитном сепараторе XCGS-50 (Китай) при индукции магнитного поля 0,1 Тл. Сепарация проведена при грубом (–1 мм) и тонком (–0,054 мм) помоле образцов. Навеску массой 10 г помещали в устройство, отделяли в проточной водопроводной воде, фильтровали пульпу с разделенными продуктами с помощью вакуумной фильтрации с использованием колб Бунзена и воронок Бюхнера и сушили полученные продукты при 100 °C в течение 120 мин, при необходимости измельчали полученные продукты для последующих аналитических исследований.

Магнетизирующий обжиг навесок массой 50 г ДШ и ДП при 800 °C проводили в муфельной печи в течение 30 мин. Навески насыпали в корундовые тигли, их переворачивали вверх дном и помещали в корундовый тигель большего размера. Продолжительность обжига была выбрана на основе литературных данных [27 – 29], которые свидетельствуют, что полное восстановление железа до магнетита в похожих материалах происходит не более 30 мин. После обжига образцы вынимали из печи и закаливали в воде для предотвращения вторичного окисления магнетита, фильтровали с помощью вакуумного насоса, колб Бунзена и воронок Бюхнера, сушили полученные продукты при 100 °C в течение 120 мин, измельчали и просеивали до необходимой крупности.

Металлизирующий обжиг проводили в муфельной печи при температуре 1200 °С в течение 120 мин в атмосфере азота. Навески массой 50 г насыпали в корундовые тигли на слой графита фракции +2,5 мм, сверху также насыпали слой графита. Температура и время выдержки были выбраны с запасом с целью полной металлизации железа и удаления цинка на основе литературных данных [30], где восстановление железа и удаление цинка до следовых содержаний из похожего образца ДП было достигнуто при 1200 °C за 100 мин. Образцы нагревали до 1200 °C со скоростью 5 °C/мин, выдерживали 120 мин и охлаждали вместе с печью до 200 °С в течение 900 мин. Нагрев, выдержку и охлаждение проводили в токе азота (≥99,6 % N2 и ≤0,4 % O2 ) для предотвращения интенсивного вторичного окисления железа. С образцами ДШ и ДП выполнили по два опыта: без дополнительных присадок и с присадкой избытка углерода в количестве 15 % C. В качестве углеродсодержащего восстановителя применяли реактив особо чистого графита. После обжига образцы измельчали и просеивали до необходимой крупности для последующей магнитной сепарации.

Показатели эффективности обжига и магнитной сепарации определены по следующим формулам:

| \[{\gamma _c} = \frac{{{m_c}}}{{{m_0}}}100{\rm{ }}\% ;\] | (1) |

| \[{\gamma _t} = \frac{{{m_t}}}{{{m_0}}}100{\rm{ }}\% ;\] | (2) |

| \[{\varepsilon _c} = \frac{{{m_c}\% {\rm{ F}}{{\rm{e}}_c}}}{{{m_0}\% {\rm{ F}}{{\rm{e}}_0}}}100{\rm{ }}\% ;\] | (3) |

| \[{\varepsilon _t} = \frac{{{m_t}\% {\rm{ F}}{{\rm{e}}_t}}}{{{m_0}\% {\rm{ F}}{{\rm{e}}_0}}}100{\rm{ }}\% ;\] | (4) |

| \[{\mu _0} = \frac{{\% {\rm{ F}}{{\rm{e}}_{0({\rm{met}})}}}}{{\% {\rm{ F}}{{\rm{e}}_0}}}100{\rm{ }}\% ;\] | (5) |

| \[{\mu _c} = \frac{{\% {\rm{ F}}{{\rm{e}}_{c({\rm{met}})}}}}{{\% {\rm{ F}}{{\rm{e}}_c}}}100{\rm{ }}\% ;\] | (6) |

| \[{\xi _{{\rm{Zn}}}} = \left( {1 - \frac{{{m_r}\% {\rm{ Z}}{{\rm{n}}_r}}}{{{m_w}\% {\rm{ Z}}{{\rm{n}}_w}}}} \right)100{\rm{ }}\% ,\] | (7) |

где γc и γt – выходы магнитной и немагнитной фракций соответственно, %; m0 – исходная масса образцов для магнитной сепарации, г; mc и mt – масса магнитной и немагнитной фракций, полученных после магнитной сепарации, г; εc и εt – степень извлечения железа в магнитную и немагнитную фракции соответственно, %; % Fe0 – общее содержание железа в исходных образцах для магнитной сепарации, мас. %; % Fec и % Fet – общее содержание железа в магнитной и немагнитной фракциях соответственно, мас. %; μ0 и μс – степень металлизации железа в исходных образцах для магнитной сепарации и магнитной фракции соответственно, %; % Fe0(met) и % Fec(met) – содержание металлического железа в исходных образцах для магнитной сепарации и магнитной фракции соответственно, %; ξZn – степень удаления цинка при обжиге, %; % Znr и % Znw – содержание цинка в обожженных и исходных материалах соответственно, мас. %; mr и mw – масса обожженных и исходных материалов соответственно, г.

Определение содержания цинка в пробах выполнено с помощью атомно-эмиссионного спектрометра с индуктивно связанной плазмой (ICP‑AES) Vista Pro (Австралия). Содержание цинка в форме ZnO определено в соответствии с методикой, представленной в работе [31] c помощью растворения пробы в водном растворе NH4Cl + NH4OH. Образец весом 0,5 г помещали в коническую колбу, содержащую 50 мл смеси, приготовленной путем растворения 22 г NH4Cl в смеси 80 мл NH4OH плотностью 0,9 г/см3 и 120 мл воды. Раствор с образцом перемешивали на магнитной мешалке при температуре 50 – 60 °C в течение 120 мин, затем отфильтровывали и в полученных фильтратах анализировали цинк методом ICP-AES.

Результаты исследования и их обсуждение

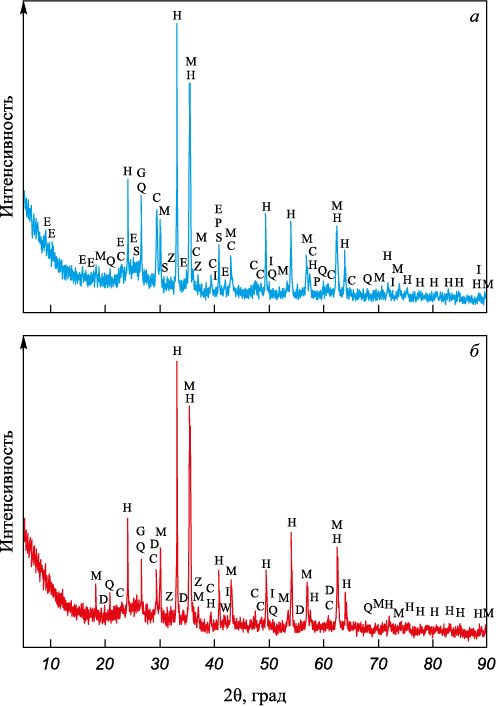

Элементный состав образцов ДШ и ДП представлен в табл. 1, а их дифрактограммы с обозначением расшифрованных фаз – на рис. 1.

Таблица 1. Химический состав образцов ДШ и ДП, мас. %

| Образец | Fe | Zn | Al | Ca | Si | Mg | K | Mn | Cr | Cu | Ti | P | Pb | As | S | C |

| ДШ | 39,5 | 0,31 | 0,75 | 5,61 | 2,86 | 0,69 | 0,01 | 0,19 | 0,02 | 0,011 | 0,066 | 0,049 | 0,198 | 0,02 | 0,24 | 23,0 |

| ДП | 44,6 | 0,06 | 0,59 | 5,29 | 3,12 | 0,80 | 0,05 | 0,21 | 0,02 | – | 0,048 | 0,048 | – | 0,01 | 0,17 | 16,4 |

Рис. 1. Дифрактограммы ДШ (а) и ДП (б): |

Основные компоненты ДШ и ДП – железо и углерод. Содержание железа в ДП выше, чем в ДШ, тогда как содержание углерода ниже. Содержание фосфора и серы – основных вредных примесей черной металлургии, а также некоторых других нежелательных примесей (мышьяка, меди) находится на приемлемом для рециклинга в аглодоменном производстве уровне. Из приведенных данных следует, что повышенное содержание цинка – фактор, препятствующий рециклингу этих отходов в черной металлургии.

Как следует из приведенных дифрактограмм, преобладающие минералы обоих образцов – гематит и магнетит, являющиеся основными компонентами железорудной части шихты доменной печи. Металлическое железо и вюстит присутствуют в значительно меньшем количестве. Углерод в образцах в основном находится в виде графита, который переходит в отходы газоочистки из кокса, а также в составе небольшого количества кальцита. Высокое содержание графита в образцах благоприятно для применения восстановительного обжига. Следует отметить наличие аморфного гало на обеих дифрактограммах, что, скорее всего, связано с присутствием в этих отходах частиц доменного шлака. Доменный шлак содержит небольшое количество гидратных минералов – эттрингита и гипса, предположительно образовавшихся в системе мокрой газоочистки.

Анализ распределения форм железа в ДШ и ДП показал, что основная часть железа в обоих образцах представлена трехвалентным Fe\(^{3+}\) в количестве 90,9 и 89,1 % соответственно, тогда как на двухвалентное Fe\(^{2+}\) приходится 6,1 и 7,7 %, а на Feмет – 3,0 и 3,2 % соответственно. Таким образом, распределение форм железа в ДШ и ДП является количественно близким.

Составы ДШ и ДП для термодинамического расчета были приведены в соответствии с результатами химического и минералогического анализов и приняты следующими, мас. %:

– ДШ: 44,27 Fe2O3 ; 9,94 Fe3O4 ; 1,20 Fe; 21,43 C; 0,29 ZnO; 1,15 MgO; 6,11 SiO2 ; 0,93 CaSO4 ; 13,12 CaCO3 ; 0,60 Al2O3 ; 0,26 ZnFe2O4 ; 0,21 Ca(OH)2 ; 0,16 Al2(SO4 )3 ;

– ДП: 46,86 Fe2O3 ; 14,32 Fe3O4 ; 1,42 Fe; 14,97 C; 0,07 ZnO; 1,01 MgO; 5,75 SiO2 ; 1,67 CaMgSi2O6 ; 11,91 CaCO3; 0,81 CaSO4 ; 1,11 Al2O3 .

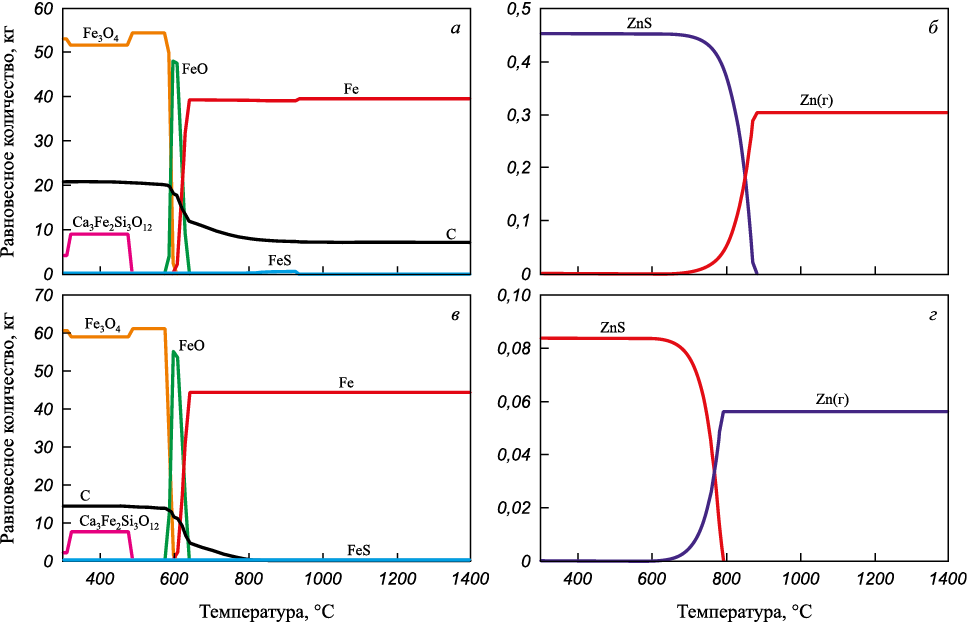

На рис. 2 представлены равновесные количества соединений железа и цинка, а также графита в системе на основе ДШ и ДП при 300 – 1400 °C.

Рис. 2. Равновесные количества графита и соединений железа (а, в), |

Согласно полученным данным, восстановление железа до металла и испарение металлического цинка термодинамически вероятно при температурах выше 700 °С. Следует отметить, что количество углерода в составе обоих образцов достаточно для восстановления железа и цинка, однако в системе на основе ДП остается небольшое количество сульфида железа (рис. 2, в). В системе на основе ДШ количество углерода более чем достаточно, о чем свидетельствует присутствие 7 – 10 кг избытка графита выше 700 °С.

Из литературных данных известно, что, вопреки термодинамическим расчетам, благоприятные кинетические условия для карботермического восстановления железа до металла возникают лишь при температурах выше 1000 °C [32], а при 700 – 900 °C возможно провести магнетизирующий обжиг с карботермическим восстановлением железа до Fe3O4 [29], что было использовано в экспериментах.

Результаты анализа обожженных образцов, полученных из ДШ и ДП, представлены в табл. 2.

Таблица 2. Химический состав ДШ и ДП и продуктов их обжига

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Как видно из табл. 2, в образцах после обжига при 800 °С незначительно увеличилось содержание железа за счет удаления легко испаряемых компонентов. Содержание металлического железа уменьшилось за счет его окисления в ходе обжига. Степень удаления цинка в этих образцах близка к нулю, содержание цинка в виде ZnO изменилось незначительно.

В образцах после обжига при 1200 °С увеличилось содержание железа, при этом большая его часть перешла в металлическую форму. Содержание железа в образцах с присадкой дополнительного количества углерода меньше, чем в образцах без его дополнительной присадки из-за наличия в них остаточного непрореагировавшего графита. Степень металлизации железа в образцах составила 84 – 96 %, при этом в ДШ с присадкой углерода она немного уменьшилась, а в ДП – выросла. Степень удаления цинка при обжиге составила около 93 % для ДШ и 54 – 68 % для ДП. Остаточное содержание цинка в образцах после обжига находится в диапазоне 0,02 – 0,04 %, что свидетельствует о возможности использования даже обожженных образцов без последующей магнитной сепарации в качестве компонентов агломерационной шихты без каких-либо затруднений. Кроме того, восстановительный обжиг может позволить получить дополнительный ценный продукт – возгоны с высоким содержанием цинка.

Показатели магнитной сепарации ДШ и ДП и результаты анализа ее продуктов показаны в табл. 3.

Таблица 3. Выход, степень извлечения и содержание Fe и Zn в магнитной

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Как следует из представленных данных, после всех видов обжига более тонкий помол (–0,054 мм) приводит к значительно большему содержанию железа в магнитном концентрате, чем при грубом помоле (–1 мм). В среднем для всех опытов содержание железа в магнитных концентратах, полученных после тонкого помола, больше на 11,2 % и это значение одинаково для ДП и ДШ. Однако важно отметить, что ввиду высокой стоимости операций тонкого измельчения и требуемых значительных капиталовложений в измельчительное оборудование [33] тонкий помол не всегда повышает общую эффективность схемы и для выбора параметров процесса нужно учитывать конкретные технико-экономические условия на предприятии.

Магнитная сепарация без предварительного обжига позволяет получить магнитные концентраты с содержанием железа 49 – 62 %, что несущественно отличается от качества концентратов с применением обжига. Однако выход концентратов и степень извлечения железа достаточно низкие, а содержание железа в немагнитных хвостах значительно выше, что связано с высоким содержанием гематита в исходных образцах. Гематит ожидаемо остается в хвостах, что не позволяет селективно выделить железо. В этом случае большая часть цинка переходит в хвосты, однако содержание цинка в магнитных концентратах лишь незначительно ниже, чем в исходных ДШ и ДП. Эти результаты совпадают с данными работы [19], где показана возможность увеличения степени извлечения железа в концентрат до 78 % путем прямой магнитной сепарации доменного шлама при повышении индукции магнитного поля до 0,3 Тл. Однако проблема повышенного содержания цинка в продуктах магнитной сепарации в данном исследовании не изучена.

Предварительный обжиг ДШ и ДП при 800 °C с последующей магнитной сепарацией приводит к получению магнитных концентратов с содержанием железа 51 – 61 % и степенью его извлечения 92 – 97 %. Эти данные отличаются от результатов других работ, где проводили магнетизирующий обжиг доменной пыли с последующей магнитной сепарацией при 600 – 800 °С с опилками [34] и древесным углем [35]. По данным, представленным в этих работах, степень извлечения железа в концентрат составляет около 85 %, что ниже полученных в настоящей работе значений. Кроме того, показана возможность с помощью добавок опилок и древесного угля в ходе обжига добиться перехода большей части цинка в форму ZnO и в ходе магнитной сепарации получить концентрат с пониженным его содержанием на уровне 0,15 – 0,19 %. В настоящей работе, несмотря на более высокие показатели магнитной сепарации, не было обнаружено значительного перехода цинка в форму ZnO в ходе обжига (табл. 2). Также следует отметить переход основной части цинка в магнитный концентрат. Повышенное содержание цинка (0,39 – 0,43 % для ДШ) затрудняет использование полученных концентратов в аглодоменном переделе.

Таким образом, исследования показали, что ни прямая магнитная сепарация ДШ и ДП, ни обжиг-магнитный метод с их карботермическим восстановлением при 800 °C не приводят к решению ключевой проблемы переработки пылей и шламов доменного производства – повышенного содержания цинка.

Металлизирующий обжиг ДШ и ДП при 1200 °C с последующей магнитной сепарацией привел к получению магнитных концентратов с содержанием железа 52 – 80 % и степенью его металлизации 88,7 – 94,6 %, степень извлечения железа в концентраты составила 84,2 – 97,2 %. Содержание цинка в концентрате, полученном из ДП с присадкой углерода, меньше, чем в полученном из ДП без присадки углерода. Содержание цинка на уровне 0,048 % в обоих концентратах, полученных из ДШ, меньше предельного содержания в готовом агломерате (0,05 %) и позволяет без затруднений использовать их в аглодоменном производстве.

Присадка дополнительного количества углерода к ДШ не привела к увеличению степени извлечения и степени металлизации железа в концентрате, а также уменьшила содержание железа в нем за счет присутствия избытка непрореагировавшего углерода, что коррелирует с результатами расчетов (рис. 2, а). В противоположность этому, обработка ДП обжиг-магнитным способом с присадкой дополнительного количества углерода и размолом продукта обжига до размеров частиц –0,054 мм вызвала увеличение содержания и степени металлизации железа в полученном концентрате. Это может быть связано с недостаточным количеством углерода для восстановления железа в исходной пыли вопреки расчетам, что косвенно подтверждается отсутствием остаточного количества графита в равновесном состоянии после восстановления железа, в отличие от случая с ДШ (рис. 2, в). Содержание железа в хвостах находится в диапазоне 8,0 – 16,6 %, степень его перехода в хвосты – 1,9 – 8,7 %, что свидетельствует об эффективности извлечения железа обжиг-магнитным методом из отходов доменного производства.

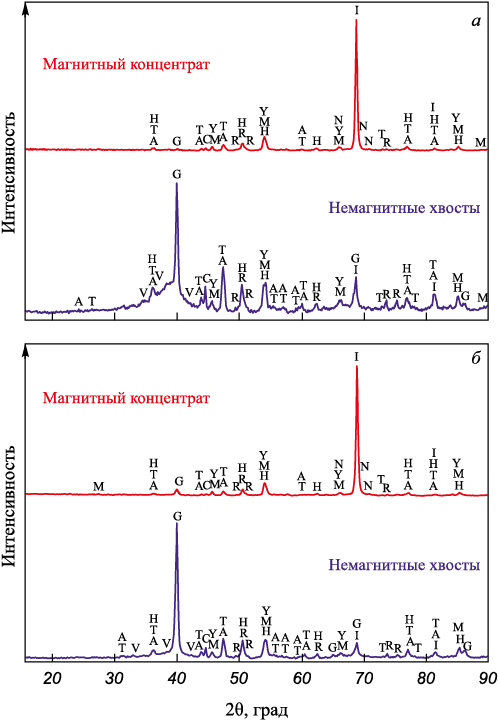

По результатам лабораторных экспериментов определены оптимальные условия для переработки ДШ и ДП: обжиг 1200 °C, 120 мин, размол образцов после обжига до –0,054 мм, магнитная сепарация при индукции магнитного поля 0,1 Тл. Лучшие показатели магнитной сепарации оказались у ДШ без присадки углерода и ДП с присадкой 15 % C. Химический состав этих магнитных концентратов представлен в табл. 4, а на рис. 3 – их дифрактограммы.

Таблица 4. Химический состав магнитных концентратов, полученных

Рис. 3. Дифрактограммы магнитного концентрата и немагнитных хвостов, | |||||||||||||||||||||||||||||||

Как следует из полученных результатов, помимо металлического железа, магнитные концентраты содержат существенное количество различных силикатов – окерманита, геленита, мервинита, анортита, которые образовались в ходе обжига из исходных компонентов ДШ и ДП. Кроме того, в них присутствует небольшое количество карбида железа. Основная фаза хвостов – графит. В концентратах и хвостах присутствуют также незначительные количества оксидов железа – магнетита, маггемита, гематита, которые предположительно образовались при охлаждении образцов за счет вторичного окисления примесью кислорода, содержавшегося в инертном газе. Минералогический состав концентрата и хвостов, полученных из ДШ и ДП, отличаются незначительно.

После реализации обжиг-магнитного способа при вышеописанных условиях магнитный концентрат с низким содержанием цинка может быть направлен обратно в агломерационное производство в качестве компонента шихты. Цинксодержащие возгоны, полученные в ходе восстановительного обжига, могут быть рассмотрены как сырьевой материал для цинкового производства, а немагнитные хвосты, полученные в ходе магнитной сепарации, как сырье для производства строительных материалов. Другим вариантом переработки является исключение этапа магнитной сепарации после восстановительного обжига доменных пыли и шлама, что позволит избежать затратной стадии измельчения обожженного промпродукта и сразу же направить его в агломерационное производство. Однако это приведет к дополнительной загрузке доменной печи пустой породой. Существенным преимуществом полученных концентратов является высокое содержание железа в восстановленной форме, благодаря чему будет ускорен процесс агломерации. Применение таких концентратов в производстве агломерата позволит снизить расход кокса и извести, утилизировать отходы производства и экономить на закупках минерального железосодержащего сырья.

Следует отметить, что полученные металлизованные концентраты могут быть также рассмотрены и в качестве шихты для электродуговой плавки стали. Концентраты не достигают требований действующих предприятий [36], включающих Feобщ ≥ 88 %, Feмет ≥ 79 %, степень металлизации железа ≥90 %, P ≤ 0,015 %, Si ≤ 0,5 %. Для исследования возможности утилизации полученных концентратов в сталеплавильном производстве потребуются дополнительные испытания на предприятиях, корректировка требований к металлизованному сырью для электродуговой плавки и совершенствование обжиг-магнитного способа переработки доменных пылей и шламов.

Выводы

Проведенными исследованиями установлено, что наилучшим решением для переработки ДШ и ДП является предварительный магнетизирующий обжиг при 1200 °C в течение 120 мин с последующими размолом образцов до –0,054 мм и магнитной сепарацией при индукции магнитного поля 0,1 Тл. В результате из ДШ получен обесцинкованный магнитный концентрат с содержанием железа 73,8 %, степенью его металлизации 88,9 %, степенью извлечения железа в концентрат 92,8 %. Из ДП, к которой было добавлено дополнительное количество восстановителя (15 % C), получен обесцинкованный магнитный концентрат с содержанием железа 80 %, степенью его металлизации 92,3 % и степенью извлечения железа в концентрат 89,7 %.

Список литературы

1. Omran M., Fabritius T., Paananen T. Effect of blast furnace sludge (BFS) characteristics on suitable recycling process determining. Journal of Minerals and Materials Characterization and Engineering. 2017;5(4):185–197. https://doi.org/10.4236/jmmce.2017.54016

2. Jiao K.X., Zhang J.L., Liu Z.J., Chen C.L., Liu F. Circulation and accumulation of harmful elements in blast furnace and their impact on the fuel consumption. Ironmaking and Steelmaking. 2017;44(5):344–350. https://doi.org/10.1080/03019233.2016.1210913

3. Летимин В.Н., Насыров Т.М., Макарова И.В. Оценка пирометаллургических способов обесцинкования пыли и шламов сталеплавильных цехов. Теория и технология металлургического производства. 2013;(1(13)):67–70.

4. Baidya R., Kumar Ghosh S., Parlikar U.V. Blast furnace flue dust co-processing in cement kiln – A pilot study. Waste Management and Research. 2019;37(3):261–267. https://doi.org/10.1177/0734242X18816791

5. Francis A.A. Crystallization kinetics of magnetic glass-ceramics prepared by the processing of waste materials. Materials Research Bulletin. 2006;41(6):1146–1154. https://doi.org/10.1016/j.materresbull.2005.11.002

6. López-Díaz A., Ochoa-Díaz R., Grimaldo-León G.E. Use of BOF slag and blast furnace dust in asphalt concrete: An alternative for the construction of pavements. DYNA (Colombia). 2018;85(204):24–30. https://doi.org/10.15446/dyna.v85n206.70404

7. Díaz R.O., Rojas A.P., León G.G. Use of blast furnace dust in the production of asphalt concrete for pavements, performance and environmental contribution. Journal of Sustainable Architecture and Civil Engineering. 2023;32(1):224–232. https://doi.org/10.5755/j01.sace.32.1.32300

8. Xie B., Geng N., Yu Q., He D., Wang F., Liu T., Gao J., Ning P., Song X., Jia L. Removal of SO2 from flue gas using blast furnace dust as an adsorbent. Environmental Science and Pollution Research. 2022;29:15642–15653. https://doi.org/10.1007/s11356-021-16842-7

9. Carrillo Pedroza F.R., Soria Aguilar M. de J., Sánchez Castillo M.A., Martínez Luévanos A., Picazo Rodríguez N.G. Adsorption of chromium from steel plating wastewater using blast furnace dust. Revista Internacional de Contaminacion Ambiental. 2017;33(4):591–603. https://doi.org/10.20937/RICA.2017.33.04.04

10. Liu S., Zhou W., Niu S., Han K., Wang Y., Lu C, Li Y., Wang J. Insight into blast furnace dust for selective catalytic reduction of NOx : An experimental and DFT study. Fuel. 2023;344:128006. https://doi.org/10.1016/j.fuel.2023.128006

11. Mu Y., Liang X., Wu M., Li C., Xia T., Chen K., Li X. Utilizing blast-furnace dust as a novel persulfate catalyst for the efficient removal of petroleum contaminants from soil. Journal of Cleaner Production. 2024;434:140112. https://doi.org/10.1016/j.jclepro.2023.140112

12. Zhang Y., Li S., Wang X., Li X. Coagulation performance and mechanism of polyaluminum ferric chloride (PAFC) coagulant synthesized using blast furnace dust. Separation and Purification Technology. 2015;154:345–350. https://doi.org/10.1016/j.seppur.2015.09.075

13. Xiao X., Zhang S., Sher F., Chen J., Xin Y., You Z., Wen L., Hu M., Qui G. A Review on recycling and reutilization of blast furnace dust as a secondary resource. Journal of Sustainable Metallurgy. 2021;7:340–357. https://doi.org/10.1007/s40831-021-00377-9

14. Zeydabadi B.A., Mowla D., Shariat M.H., Kalajahi J.F. Zinc recovery from blast furnace flue dust. Hydrometallurgy. 1997;47(1):113–125. https://doi.org/10.1016/S0304-386X(97)00039-X

15. Soria-Aguilar M.D.J., Davila-Pulido G.I., Carrillo-Pedroza F.R., Gonzalez-Ibarra A.A., Picazo-Rodriguez N., Lopez-Saucedo F.D.J., Ramos-Cano, J. Oxidative leaching of zinc and alkalis from iron blast furnace sludge. Metals (Basel). 2019;9(9):1015. https://doi.org/10.3390/met9091015

16. Zhang J.X., Niu F.S., Li L., Xie J. Beneficiability study of the blast furnace dust from Tangshan iron and steel company. Advanced Materials Research. 2013;712–715:420–423. https://doi.org/10.4028/www.scientific.net/AMR.712-715.420

17. Lanzerstorfer C. Air classification of blast furnace dust catcher dust for zinc load reduction at the sinter plant. International Journal of Environmental Science and Technology. 2016;13:755–760. https://doi.org/10.1007/s13762-015-0903-1

18. Tripathy S.K., Jaiswal S., Rama Murthy Y., Nag S. Separation analysis of flotation to recover the carbon values from blast furnace gas cleaning plant sludge. Metallurgical Research & Technology. 2016;113(3):303. https://doi.org/10.1051/metal/2016011

19. Jena M.K., Mahanta J., Mahapatra M.M., Baliarsingh M., Mishra S. Recovery of iron values from blast furnace gas cleaning process sludge by medium intensity magnetic separation method. In: Recent Advances in Mechanical Engineering. Lecture Notes in Mechanical Engineering. Pradhan P., Pattanayak B., Das H.C., Mahanta P. eds. Singapore: Springer; 2023:449–454. https://doi.org/10.1007/978-981-16-9057-0_48

20. Das B., Prakash S., Reddy P.S.R., Biswal S.K., Misra V.N. Effective utilization of blast furnace flue dust of integrated steel plants. The European Journal of Mineral Processing and Environmental Protection. 2002;2(2):61–68.

21. Yehia A., El-Rahiem F.H. Recovery and utilization of iron and carbon values from blast furnace flue dust. Mineral Processing and Extractive Metallurgy. 2005;114(4):207–211. https://doi.org/10.1179/037195505X28519

22. Deng X., Huang R., Lv X., Yang J., Yang J. Separation and recovery of metallic zinc and iron concentrate from blast furnace dust by vacuum carbothermal reduction. Process Safety and Environmental Protection. 2022;162:746–751. https://doi.org/10.1016/j.psep.2022.04.050

23. Luo L., Zhang X., Wang H., Zheng B., Wei C. Comparing strategies for iron enrichment from Zn- and Pb-bearing refractory iron ore using reduction roasting-magnetic separation. Powder Technology. 2021;393:333–341. https://doi.org/10.1016/j.powtec.2021.07.085

24. Xu X., Guo Z., Zhu D., Pan J., Yang C., Li S. Application of coal-based direct reduction-magnetic separation process for recycling of high-iron-content non-ferrous metallurgical wastes: Challenges and opportunities. Process Safety and Environmental Protection. 2024;183:59–76. https://doi.org/10.1016/j.psep.2023.12.057

25. Putz H., Brandenburg K. Match! – Phase identification from powder diffraction, version 3.15, Crystal Impact, Bonn 2023. Available at URL: https://www.crystalimpact.de/match (Accessed 12.09.2024).

26. Roine A. HSC Chemistry® software, version 9.9, Outotec, Pori, Finland 2019. Available at URL: https://www.outotec.com/HSC (Accessed 12.09.2024).

27. Sun Y., Zhu X., Han Y., Li Y. Green magnetization roasting technology for refractory iron ore using siderite as a reductant. Journal of Cleaner Production. 2019;206:40–50. https://doi.org/10.1016/j.jclepro.2018.09.113

28. Li C., Sun H., Bai J., Li L. Innovative methodology for comprehensive utilization of iron ore tailings. Part 1. The recovery of iron from iron ore tailings using magnetic separation after magnetizing roasting. Journal of Hazardous Materials. 2010;174(1-3):71–77. https://doi.org/10.1016/j.jhazmat.2009.09.018

29. Zhao Q., Xue J., Chen W. A Novel self-magnetizing roasting process for recovering Fe from low-grade pyrite cinder and blast furnace sludge. Transactions of the Indian Institute of Metals. 2019;72:2547–2556. https://doi.org/10.1007/s12666-019-01724-x

30. Chen B., Yi X., Zhan W., Gao L., He Z., Zhang J. Pyrometallurgical recovery of zinc and valuable metals from hazardous blast furnace dust via self-reduction roasting: Phase transformations and morphological evolution. Materials Today Sustainability. 2023;24:100590. https://doi.org/10.1016/j.mtsust.2023.100590

31. Филиппова Н.А. Фазовый анализ руд и продуктов их переработки. Москва: Химия; 1975:111.

32. Roy S.K., Nayak D., Rath S.S. A review on the enrichment of iron values of low-grade Iron ore resources using reduction roasting-magnetic separation. Powder Technology. 2020;367:796–808. https://doi.org/10.1016/j.powtec.2020.04.047

33. Ягупов А.В., Замыцкий В.С., Клыков Ю.Г., Замыцкий О.В. Повышение эффективности переработки руд. Горный информационно-аналитический бюллетень. 1997;(2):163–165.

34. Wang B., Feng Y., Li H., Ju J., Yang Y. Separation of iron and zinc values from blast furnace dust adopting reduction roasting-magnetic separation method by sawdust pyrolysis. Mining, Metallurgy & Exploration. 2023;40:1357–1368. https://doi.org/10.1007/s42461-023-00803-4

35. Ju J., Feng Y., Li H., Zhang Q. Study of recycling blast furnace dust by magnetization roasting with straw charcoal as reductant. Physicochemical Problems of Mineral Processing. 2022;58(3):149265. https://doi.org/10.37190/ppmp/149265

36. Меденков С.А. Перспективное использование металлизированных окатышей в электрометаллургии. В кн.: Материалы 66-й научной конференции Наука ЮУрГУ. Секции технических наук. Челябинск: ИД ЮУрГУ; 2014:1404–1410.

Об авторах

П. И. ГрудинскийРоссия

Павел Иванович Грудинский, младший научный сотрудник лаборатории проблем металлургии комплексных руд им. академика И.П. Бардина

Россия, 119334, Москва, Ленинский пр. 49

А. А. Юртаева

Россия

Анфиса Александровна Юртаева, старший лаборант-исследователь лаборатории проблем металлургии комплексных руд им. академика И.П. Бардина

Россия, 119334, Москва, Ленинский пр. 49

А. И. Волков

Россия

Антон Иванович Волков, к.х.н., директор Научного центра комплексной переработки сырья им. Н.П. Лякишева

Россия, 105005, Москва, ул. Радио, 23/9

В. Г. Дюбанов

Россия

Валерий Григорьевич Дюбанов, к.т.н., ведущий научный сотрудник лаборатории проблем металлургии комплексных руд им. академика И.П. Бардина

Россия, 119334, Москва, Ленинский пр. 49

Рецензия

Для цитирования:

Грудинский П.И., Юртаева А.А., Волков А.И., Дюбанов В.Г. Исследование процессов переработки доменных пыли и шлама с использованием восстановительного обжига и магнитной сепарации. Известия высших учебных заведений. Черная Металлургия. 2024;67(5):531-541. https://doi.org/10.17073/0368-0797-2024-5-531-541

For citation:

Grudinsky P.I., Yurtaeva A.A., Volkov A.I., Dyubanov V.G. A study on processing of blast furnace dust and sludge using reduction roasting and magnetic separation. Izvestiya. Ferrous Metallurgy. 2024;67(5):531-541. https://doi.org/10.17073/0368-0797-2024-5-531-541

JATS XML