Перейти к:

Разработка методики определения содержания неметаллических включений в стали

https://doi.org/10.17073/0368-0797-2024-4-471-480

Аннотация

В рамках исследования предложена методика оценки чистоты металла по неметаллическим включениям (НВ) с использованием оптико-эмиссионной спектрометрии. Для оценки содержания НВ в слябах отобраны по два столбика металла от двух слябов низколегированного металла, раскисленного алюминием. Каждый столбик поделен на семь образцов в направлении от малого радиуса непрерывнолитой заготовки к большому. На данных образцах проведены исследования по оценке загрязненности металла НВ методами количественной оптической металлографии по стандарту ASTM Е1245-03, фракционного газового анализа (ФГА) и оптико-эмиссионного спектрального PDA анализа. Исследования по стандарту ASTM Е1245-03 показали, что во всех образцах процентное соотношение содержания оксидов и сульфидов в среднем составляет 10 и 90 % соответственно. По результатам ФГА сделан вывод о том, что в пробах металла обоих слитков преобладают такие оксидные НВ, как алюминаты. Проведено сравнение результатов определения содержания кислорода в НВ, полученного методом ФГА, и количества попаданий искр (спарков) во включения при анализе методом PDA. Анализ зависимостей показал, что есть два четко выраженных распределения точек. Для проведения анализа методом PDA разработана программа, позволяющая определить количество НВ различных типов в образцах металла и рассчитать их объемную долю.

Для цитирования:

Морозов А.О., Комолова О.А., Ем А.Ю., Жемков А.А., Григорович К.В., Якубенко Е.В., Черкашина Т.И., Дагман А.И. Разработка методики определения содержания неметаллических включений в стали. Известия высших учебных заведений. Черная Металлургия. 2024;67(4):471-480. https://doi.org/10.17073/0368-0797-2024-4-471-480

For citation:

Morozov A.O., Komolova O.A., Em A.Yu., Zhemkov A.A., Grigorovich K.V., Yakubenko E.V., Cherkashina T.I., Dagman A.I. Development of a methodology for determining the content of non-metallic inclusions in steel. Izvestiya. Ferrous Metallurgy. 2024;67(4):471-480. https://doi.org/10.17073/0368-0797-2024-4-471-480

Введение

Большое влияние на качество стали оказывают неметаллические включения (НВ). Присутствие НВ в готовом металле нарушает его однородность, ухудшает поверхностные свойства стали, усталостную прочность и пластические характеристики металла [1 – 3]. Неметаллические включения являются концентраторами напряжений при деформации, прокатке и штамповке стального листа, что в дальнейшем приводит к возникновению поверхностных дефектов [4 – 7]. Негативным последствием повышенного содержания НВ в стальном расплаве также является «зарастание» сталеразливочных стаканов, которое сильно снижает скорость разливки и ухудшает технологичность производства [8].

На количество, форму, размер, тип оксидных НВ в стали оказывают влияние различные факторы производства:

– химический состав, окисленность, температура стали и шлака;

– химический и фракционный состав расскислителей, шлакообразующих и легирующих материалов и режим их ввода;

– режим продувки расплава инертным газом;

– технология вакуумирования;

– химический состав футеровки.

Включения, размер которых превышает 50 мкм, распределены неравномерно и их количество гораздо меньше. Однако они существенно влияют на качество готового продукта, поскольку усталостное разрушение всегда происходит в зоне крупных НВ независимо от их состава [4; 9 – 11].

Большинство исследователей считают, что НВ рассматриваются как места инициирования водородного растрескивания [12 – 14]. Существует взаимосвязь между включениями CaO – Al2O3 , MgO – Al2O3 и дефектами внутренней и внешней неравномерности металла [15; 16].

Задачей настоящего исследования является сравнение методик определения загрязненности металла НВ. Одним из самых распространенных способов количественной оценки содержания НВ в стали является металлографический анализ. Он заключается в сравнении размеров и формы найденных в металле НВ с эталонными шкалами с использованием бальных шкал и количественной оптической микроскопии по стандарту ASTM Е1245-03 с определением объемной доли и размерного распределения включений [17 – 20].

Метод фракционного газового анализа (ФГА) дает возможность определить общее содержание кислорода в различных типах оксидных НВ и их объемную долю, что обеспечивает более полную картину содержания различных типов НВ в стали [21 – 23].

Определение загрязненности металла НВ методом оптической микроскопии по стандарту ASTM Е1245-03

Определение загрязненности металла НВ методом оптической микроскопии по стандарту ASTM Е1245-03 осуществлялось с помощью оптического микроскопа на шлифе, приготовленном надлежащим образом. Изображение фотографировали с помощью камеры. Распознавание и выделение включений основывается на разнице в интенсивности уровня серого при их сравнении друг с другом и с нетравленной матрицей. Проводимые измерения и разделения НВ зависят от природы распознанных элементов (оксиды, сульфиды) на изображении. Эти измерения проводятся на каждом выбранном поле зрения. Поверхность шлифа должна быть достаточно большой по площади (не менее 160 мм2), чтобы была возможность измерить, по крайней мере, 100 полей зрения при необходимом увеличении.

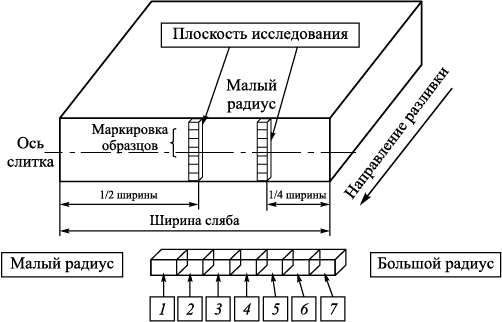

Для исследования содержания НВ отобраны по два столбика от двух непрерывнолитых заготовок. Один столбик взят из середины непрерывнолитой заготовки, другой из зоны 1/4 ширины слитка. Каждый столбик поделен на семь образцов. Схема отбора образцов представлена на рис. 1. В табл. 1 показана маркировка исследуемых образцов.

Рис. 1. Схема отбора образцов

Таблица 1. Маркировка образцов

|

Из каждого столбика проанализированы образцы 1, 2, 4, 6, 7. Образцы 3 и 5 не исследовались.

С целью подготовки образцов для проведения оценки загрязненности металла НВ методом оптической микроскопии по стандарту ASTM Е1245-03 образцы металла подвергались шлифовке и полировке для получения требуемого качества поверхности. Анализ по стандарту ASTM Е1245-03 проводили на поверхности площадью 200 мм2 для каждого образца. В результате анализа выделены два основных типа НВ: оксиды и сульфиды. Также наблюдались соединения оксидов с сульфидами в виде оксисульфидов. Данные оксисульфидные включения разделены по оттенкам серого на две части: оксидную и сульфидную. В табл. 2 представлены результаты расчета общей объемной доли НВ и отдельно объемные доли оксидных и сульфидных включений.

Таблица 2. Объемная доля всех НВ в образцах

|

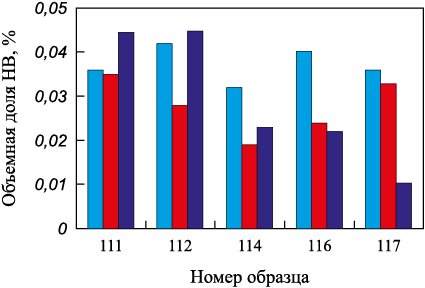

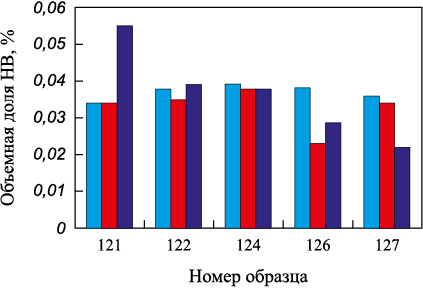

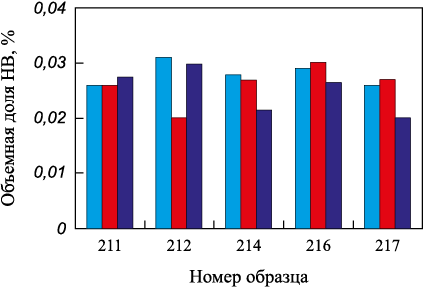

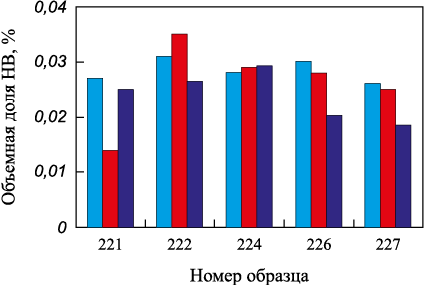

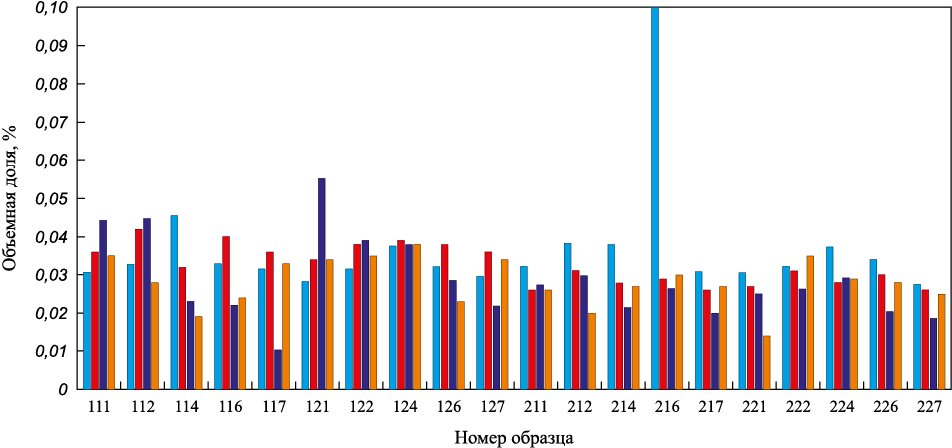

Результаты исследований показали, что среднее процентное содержание оксидов и сульфидов в металле по всем образцам составляет 10 и 90 % соответственно. Однако в образцах 111 и 121 относительное содержание оксидов выше (31 и 17 % сульфидов соответственно), наблюдается неравномерное распределение НВ. В образцах, расположенных ближе к малому радиусу (111, 121), также обнаружено неравномерное распределение НВ. В верхней зоне образцов установлено минимальное содержание НВ, их размер не превышает 10 мкм, а основное количество всех включений расположено ниже 1/3 по высоте образцов, т. е. верхняя 1/3 образцов по высоте чище по включениям, чем нижние 2/3. Образцы (111, 112, 121, 122, 211, 212, 221, 222), находившиеся ближе всего к малому радиусу, имели большую объемную долю НВ относительно других образцов. На рис. 2 – 5 приведено сравнение результатов расчета объемной доли НВ, полученных при исследовании одинаковых образцов в лабораториях ПАО «Новолипецкий металлургический комбинат» (НЛМК) (ЦЛК и R&D) и в лаборатории № 17 ИМЕТ РАН.

Рис. 2. Сравнения результатов расчета объемных долей НВ

Рис. 3. Сравнения результатов расчета объемных долей НВ

Рис. 4. Сравнения результатов расчета объемных долей НВ

Рис. 5. Сравнения результатов расчета объемных долей НВ |

Из рис. 2 – 5 видно, что чистота металла по НВ во втором слябе несколько выше, чем в первом. Объемная доля НВ в металле второго сляба не превышает 0,035 %, а в первом слябе варьируется в диапазоне от 0,02 до 0,055 %. Можно сделать вывод о том, что второй сляб более однородный по содержанию НВ по всей высоте и содержит меньше включений, чем первый сляб.

Определение загрязненности образцов металла НВ методом ФГА

Для определения содержания оксидных НВ, образующихся в стали, проведен фракционный газовый анализ отобранных образцов металла. Метод ФГА позволяет определить в образце общее содержание кислорода и азота, количество кислорода в разных типах оксидных НВ и рассчитать объемную долю разных типов оксидных НВ. Главным достоинством метода ФГА является то, что анализ обеспечивает оперативное получение информации о содержании общего кислорода и азота в металле, а также кислорода, распределенного в разных типах оксидных НВ.

Фракционный газовый анализ представляет собой модификацию метода восстановительного плавления в графитовом тигле в токе несущего газа при заданной линейной скорости нагрева образца. Анализ основан на различии температурных зависимостей термодинамической прочности оксидов, в которых находится основная часть связанного в металле кислорода. При повышении температуры расплава оксиды восстанавливаются углеродом, а кислород экстрагируется из расплава в виде оксида углерода по реакции

Zx Oy (k) + yC(гр.) = x[Z](Fe – C(нас.)) + уСО(г).

Восстановление оксидных НВ, содержащихся в металле, представляет сложный процесс, включающий несколько стадий:

– плавление образца и растекание расплава по графитовому тиглю;

– диффузия углерода из графитового тигля в материал образца;

– диссоциация и восстановление оксидных включений углеродом в расплаве с образованием молекул и пузырьков СО;

– внутренний массоперенос продуктов реакции к поверхности образца;

– отвод продуктов реакции от реакционной поверхности и массоперенос в газовой фазе.

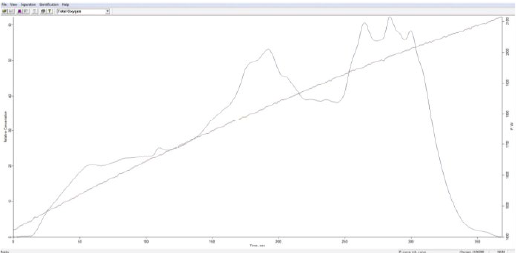

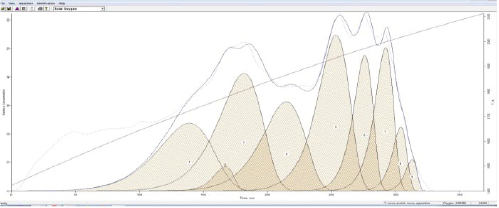

Типичная кривая интенсивности выделения двуокиси углерода из образца металла в зависимости от температуры расплава представлена на рис. 6. Результаты ФГА, обработанные при помощи оригинального программного обеспечения Oxide Separation Pro, показаны на рис. 7.

Рис. 6. Кривая газовыделения из образца (эволограмма)

Рис. 7. Обработка результатов ФГА в программе Oxide Separation Pro |

Для проведения исследований методом ФГА от каждой пробы металла вырезались по три образца массой 1,0 – 1,5 г. Их поверхность зачищалась напильником для того, чтобы убрать оксидную пленку и загрязнения. После механической очистки образцы промывали спиртом и высушивали. Результаты ФГА представлены на рис. 8 – 11.

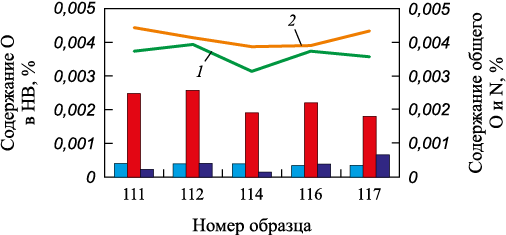

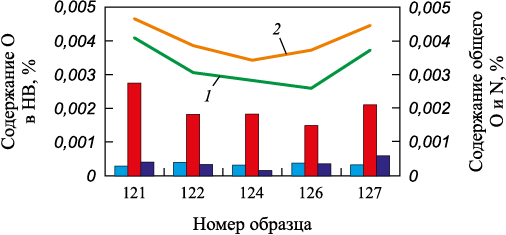

Рис. 8. Результаты ФГА образцов от центрального столбика слитка 1:

Рис. 9. Результаты ФГА образцов крайнего столбика (1/4 ширины) слитка 1:

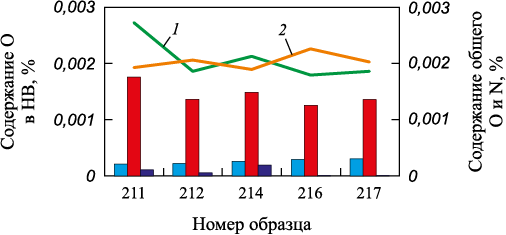

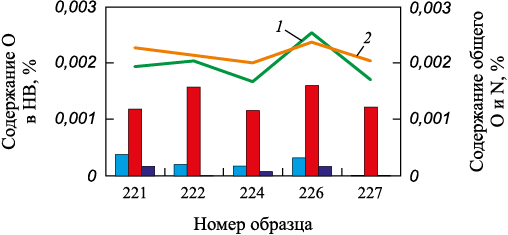

Рис. 10. Результаты ФГА образцов центрального столбика слитка 2:

Рис. 11. Результаты ФГА образцов крайнего столбика (1/4 ширины) слитка 2: |

В табл. 3 представлены средние значения и среднее квадратичное отклонение (СКО) общего кислорода и азота, а также кислорода в НВ для образцов слитков 1 и 2.

Таблица 3. Средние значения и СКО общего кислорода и азота, кислорода

|

Из результатов ФГА можно сделать вывод, что в пробах металла обоих слитков преобладают такие оксидные НВ, как алюминаты (рис. 8 – 11). На рис. 8, 9 для слитка 1 наблюдается динамика увеличения содержания шпинелей от центральной части столбцов (пробы 114, 124) к большому радиусу слитка (пробы 116, 117 и 126, 127). В пробах слитка 2 (рис. 10, 11), в отличие от проб слитка 1, практически отсутствуют включения типа шпинели. Среднее содержание общего кислорода в слитке 1 составляет 0,0036 % для образцов 11Х и 0,0033 % для образцов 12Х. Среднее содержание азота – 0,0041 и 0,0040 % соответственно. В слитке 2 среднее содержание общего кислорода составляет 0,0021 % для образцов 21Х и 0,0020 % для образцов 22Х. Среднее содержание азота – 0,0020 и 0,0022 % соответственно.

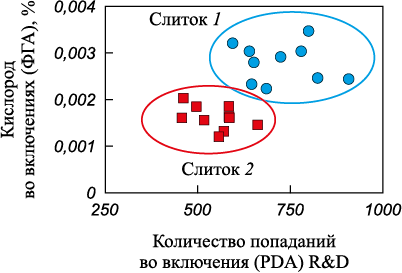

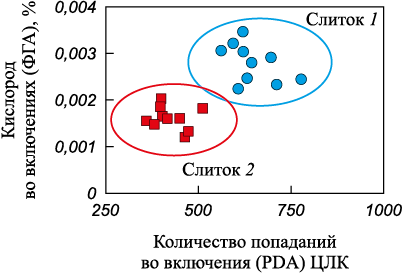

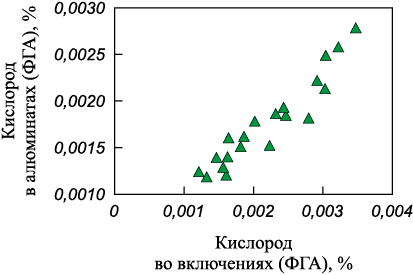

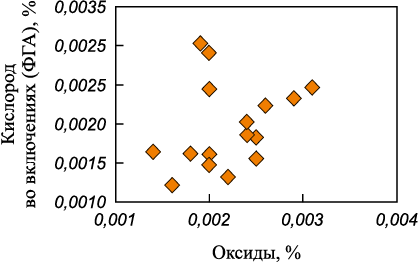

Исходя из результатов средних содержаний кислорода, азота и кислорода в НВ, можно сделать вывод, что слиток 2 чище, чем слиток 1. Это соответствует результатам, полученным при расчете объемных долей включений металлографическим методом. На рис. 12 и 13 представлены корреляции между содержанием кислорода в НВ, полученным методом ФГА в исследованных образцах, и количеством попаданий искр (спарков) во включения при анализе методом оптико-эмиссионного спектрального PDA анализа для одинаковых образцов на двух различных спектрометрах (R&D и ЦЛК). На рис. 14 представлена корреляция между общим содержанием кислорода в НВ и содержанием кислорода в алюминатах, полученных методом ФГА. На рис. 15 показана корреляция между содержанием кислорода в НВ, полученного методом ФГА, и содержанием оксидов, полученного при анализе шлифов на оптическом микроскопе по стандарту ASTM Е1245-03 в лаборатории № 17.

Рис. 12. Корреляция между содержанием кислорода в НВ,

Рис. 13. Корреляция между содержанием кислорода в НВ,

Рис. 14. Корреляция между общим содержанием кислорода

Рис. 15. Корреляция между общим содержанием кислорода в НВ, |

На рис. 12, 13 выделены две области точек. Первой области соответствуют результаты определений на слитке 2, второй – на слитке 1.

Между содержанием кислорода в НВ и количеством кислорода, содержащегося в алюминатах, полученных методом ФГА, наблюдается четкая корреляция (рис. 14).

Проведен анализ массива результатов спектрального анализа образцов металла на спектрометрах. В файлах отображаются интенсивности излучения спектральных длин волн различных элементов для каждого спарка (Iэл ).

На основании результатов оценки загрязненности металла НВ по стандарту ASTM Е1245-03 найдено корреляционное уравнение, которое связывает площадь НВ с Iэл .

На основании полученного уравнения рассчитаны объемные доли НВ для исследуемых образцов.

Все варианты расчета сопоставлены с результатами определения объемной доли НВ с помощью оптической микроскопии (ОД-НВ – общая объемная доля НВ по результатам обработки данных спектрального анализа двух спектрометров на предприятии) (рис. 16).

Рис. 16. Сравнение результатов определения объемной доли НВ |

Из рис. 16 видно, что результаты определения объемной доли НВ в образцах металла по стандарту ASTM Е1245-03 и методом PDA согласуются. Данные анализов образцов металла показывают значимое различие содержания НВ в различных частях слябов.

Выводы

Исследования методами количественной оптической металлографии по стандарту ASTM Е1245-03 показали, что во всех образцах процентное соотношение содержания оксидов и сульфидов в общей объемной доле в среднем составляет 10 и 90 % соответственно. Однако в образцах 111 и 121 содержание оксидов выше и составляет 31 и 17 % соответственно, также в данных образцах наблюдается неравномерное распределение НВ. В образцах, расположенных ближе к малому радиусу (111, 121), установлено неравномерное распределение НВ. В верхней зоне образцов обнаружено минимальное содержание НВ, их размер не превышает 10 мкм, а основное количество всех включений расположено ниже 1/3 по высоте образцов, т. е. верхняя 1/3 образцов по высоте чище по включениям, чем нижние 2/3.

Образцы (111, 112, 121, 122, 211, 212, 221, 222), находящиеся ближе всего к малому радиусу разливки, по сравнению с другими имеют наибольшую объемную долю НВ. Установлены общие объемные доли НВ в образцах и отдельно объемные доли оксидных и сульфидных включений.

Сравнения результатов определения объемной доли НВ методами количественной оптической металлографии по стандарту ASTM Е1245-03 сотрудниками ЦЛК, R&D и лаборатории № 17 показало хорошую сходимость результатов измерений.

Для нахождения содержания основных типов оксидных НВ в различных частях слябов проведен ФГА отобранных образцов металла. По результатам анализа сделан вывод о том, что в пробах металла обоих слитков преобладают такие оксидные НВ, как алюминаты.

Для слитка 1 наблюдается динамика увеличения содержания шпинелей от центральной части столбцов (пробы 114, 124) к большому радиусу слитка (пробы 116, 117 и 126, 127). Установлено, что в пробах слитка 2, в отличие от проб слитка 1, практически отсутствуют включения типа шпинели. Среднее содержание общего кислорода в слитке 1 составляет 0,0036 % для образцов 11Х и 0,0033 % для образцов 12Х, среднее содержание азота – 0,0041 и 0,0040 % соответственно. Среднее содержание общего кислорода в слитке 2 составляет 0,0021 % для образцов 21Х и 0,0020 % для образцов 22Х, среднее содержание азота – 0,0020 и 0,0022 % соответственно. Исходя из данных средних содержаний кислорода, азота и кислорода в НВ можно сделать вывод, что слиток 2 значительно чище по оксидным НВ, чем слиток 1.

Проведено сравнение результатов определения кислорода в НВ, полученного методом ФГА, и количества попаданий спарков во включения при анализе методом оптико-эмиссионного спектрального анализа PDA (по данным R&D и ЦЛК ПАО «НЛМК»). Анализ зависимостей показал, что имеются два четко выраженных распределения точек. Первому распределению точек соответствует слиток 2, второму – слиток 1. По результатам исследований также наблюдается четкая корреляция между содержанием кислорода в НВ и количеством кислорода, содержащегося в алюминатах, полученных методом ФГА.

Выполнен анализ массива результатов спектрального анализа отобранных образцов металла, полученных на спектрометре цеха. Для проведения анализа разработано программное обеспечение, позволяющее определить количество включений различных типов и рассчитать их объемную долю НВ. Показана хорошая сходимость результатов анализа проб металла методом оптико-эмиссионного спектрального анализа PDA и методами количественной оптической металлографии по стандарту ASTM Е1245-03.

Список литературы

1. Xue H.B., Cheng Y.F. Characterization of inclusions of X80 pipeline steel and its correlation with hydrogen-induced cracking. Corrosion Science. 2011;53(4):1201–1208. http://dx.doi.org/10.1016/j.corsci.2010.12.011

2. Huang F., Liu J., Deng Z.Y., Cheng J.H., Lu Z.H., Li X.G. Effect of microstructure and inclusions on hydrogen induced cracking susceptibility and hydrogen trapping efficiency of X120 pipeline steel. Materials Science and Engineering. 2010;527(26):6997–7001. http://dx.doi.org/10.1016/j.msea.2010.07.022

3. Kim W.K., Koh S.U., Yang B.Y., Kim K.Y. Effect of environmental and metallurgical factors on hydrogen induced cracking of HSLA steels. Corrosion Science. 2008;50(12): 3336–3342. https://doi.org/10.1016%2Fj.corsci.2008.09.030

4. Bate P.S. Texture development in the cold rolling of IF steel. Materials Science and Engineering: A. 2004;380(1-2): 365–377. https://doi.org/10.1016/j.msea.2004.04.007

5. Ma J., Zhang B., Xu D., Han E., Ke W. Effects of inclusion and loading direction on the fatigue behavior of hot rolled low carbon steel. International Journal of Fatigue. 2010;32(7): 1116–1125. http://dx.doi.org/10.1016/j.ijfatigue.2009.12.005

6. Ikäheimonen J., Leiviskä K., Ruuska J., Matkala J. Nozzle clogging prediction in continuous casting of steel. In: 15th Triennial World Congress, July 21–26 Barcelona, Spain. 2002:143–147.

7. Tehovnik F., Burja J., Arh B., Knap M. Submerged entry nozzle clogging during continuous casting of al-killed steel. Metalurgija. 2015;54(2):371–374.

8. Щукина Л.И., Туваев В.Ф., Комолова О.А., Григорович К.В. Исследование причин снижения разливаемости листовой стали на отечественных предприятиях. Материалы XV Международного конгресса сталеплавильщиков. Конгресс металлургов. 2018:357–362.

9. Xiaolei Z., Zhe S., Guifang Z. The evolution of non-metallic inclusions in IF steel. Applied Mechanics and Materials. 2015;696:62–65. http://dx.doi.org/10.4028/www.scientific.net/AMM.696.62

10. Зайцев А.И., Родионова И.Г., Хорошилов А.Д., Мезин Ф.И., Семернин Г.В., Мишнев П.А., Жиронкин М.В., Бикин К.Б. Анализ возникновения поверхностных дефектов в холоднокатаных изделиях из IF-сталей. Электрометаллургия. 2012;(7):36–40.

11. Shiozawa K., Lu L. Effect of non-metallic inclusion size and residual stresses on gigacycle fatigue properties in high strength steel. Advanced Materials Research. 2008; 44–46:33–42. https://doi.org/10.4028/www.scientific.net/AMR.44-46.33

12. Liu Z.Y., Li X. G., Du C. W., Lu L., Zhang Y. R., Cheng Y.F. Effect of inclusions on initiation of stress corrosion cracks in X70 pipeline steel in an acidic soil environment. Corrosion Science. 2009;51(4):895–900. https://doi.org/10.1016/j.corsci.2009.01.007

13. Maiti R., Hawbolt E.B. The effect of inclusion parameters on the fracture toughness of two X-70 Pipeline steels. Journal of Materials for Energy Systems. 1985;6(4):242–250. https://doi.org/10.1007/BF02833513

14. Dong C.F., Liu Z.Y., Li X.G., Cheng Y.F. Effects of hydrogen-charging on the susceptibility of X100 pipeline steel to hydrogen-induced cracking. International Journal of Hydrogen Energy. 2009;34(24):9879–9884. https://doi.org/10.1016/j.ijhydene.2009.09.090

15. Li B.S., Zhu H.Y., Xue Z.L., Qin Z.F., Sun J. Analysis of inner fold and bulge defects on J55 steel for oil casing pipe. AIP Advances. 2019;9:085109. http://dx.doi.org/10.1063/1.5100889

16. Zhu H.Y., Wang L.Q., Li J.L., Zhao J.X., Yu Y. Effects of metallurgical factors on reticular crack formations in Nb-bearing pipeline steel. High Temperature Materials and Processes. 2020;39(1):81–87. http://dx.doi.org/10.1515/htmp-2020-0043

17. Vander-Voort G.F. Materials Characterization. “Image Analysis”: Metals Handbook. ASM, Metals Park, OH; 1986;10(9):309–322.

18. Karasev A.V., Suito H. Analysis of size distributions of primary oxide inclusions in Fe-10 mass pct Ni–M (M = Si, Ti, Al, Zr, and Ce) alloy. Metallurgical and Materials Transactions B. 1999;30(2):259–270. https://doi.org/10.1007/s11663-999-0055-0

19. Ohta H., Suito H. Characteristics of particle size distribution of deoxidation products with Mg, Zr, Al, Ca, Si/Mn and Mg/Al in Fe10 mass % Ni alloy. ISIJ International. 2006;46(1):14–21. http://dx.doi.org/10.2355/isijinternational.46.14

20. Kanbe Y., Karasev A., Todoroki H., Jönsson P.G. Application of extreme value analysis for two- and three-dimensional determinations of the largest inclusion in metal samples. ISIJ International. 2011;51(4):593–602. http://dx.doi.org/10.2355/isijinternational.51.593

21. Pande M.M., Guo M. Determination of steel cleanliness in ultra-low carbon steel by pulse discrimination analysis optical emission spectroscopy technique. ISIJ International. 2011;51(11):1778–1787. http://dx.doi.org/10.2355/isijinternational.51.1778

22. Горкуша Д.В., Григорович К.В., Карасев А.В., Комолова О.А. Изменение содержания различных типов неметаллических включений при обработке низкоуглеродистой стали в ковше. Известия вузов. Черная металлургия. 2019;62(5):345–352. http://dx.doi.org/10.17073/0368-0797-2019-5-345-352

23. Komolova O.A., Grigorovich K.V. Mathematical models, algorithms and software for dynamic simulation of ladle treatment technology. Metallurgia Italiana. 2019;111(3):20–24.

Об авторах

А. О. МорозовРоссия

Антон Олегович Морозов, младший научный сотрудник лаборатории диагностики материалов

Россия, 119991, Москва, Ленинский пр., 49

О. А. Комолова

Россия

Ольга Александровна Комолова, к.т.н., старший научный сотрудник лаборатории диагностики материалов

Россия, 119991, Москва, Ленинский пр., 49

А. Ю. Ем

Россия

Антон Юрьевич Ем, младший научный сотрудник лаборатории диагностики материалов

Россия, 119991, Москва, Ленинский пр., 49

А. А. Жемков

Россия

Антон Алексеевич Жемков, младший научный сотрудник лаборатории диагностики материалов

Россия, 119991, Москва, Ленинский пр., 49

К. В. Григорович

Россия

Константин Всеволодович Григорович, академик РАН, д.т.н., заведующий лабораторией диагностики материалов

Россия, 119991, Москва, Ленинский пр., 49

Е. В. Якубенко

Россия

Елена Всеволодовна Якубенко, начальник отдела

Россия, 398040, Липецк, пл. Металлургов, 2

Т. И. Черкашина

Россия

Татьяна Игоревна Черкашина, начальник лаборатории

Россия, 398040, Липецк, пл. Металлургов, 2

А. И. Дагман

Россия

Алексей Алексей Дагман, руководитель экспертного направления дирекции по разработке новых технологий процесса

Россия, 398040, Липецк, пл. Металлургов, 2

Рецензия

Для цитирования:

Морозов А.О., Комолова О.А., Ем А.Ю., Жемков А.А., Григорович К.В., Якубенко Е.В., Черкашина Т.И., Дагман А.И. Разработка методики определения содержания неметаллических включений в стали. Известия высших учебных заведений. Черная Металлургия. 2024;67(4):471-480. https://doi.org/10.17073/0368-0797-2024-4-471-480

For citation:

Morozov A.O., Komolova O.A., Em A.Yu., Zhemkov A.A., Grigorovich K.V., Yakubenko E.V., Cherkashina T.I., Dagman A.I. Development of a methodology for determining the content of non-metallic inclusions in steel. Izvestiya. Ferrous Metallurgy. 2024;67(4):471-480. https://doi.org/10.17073/0368-0797-2024-4-471-480

JATS XML