Перейти к:

Исследование влияния электродуговой наплавки на структуру и свойства покрытий

https://doi.org/10.17073/0368-0797-2024-4-433-439

Аннотация

Наплавка, как и сварка, связана с нагревом металлов в широком интервале температур и последующим охлаждением нагретых зон с разными скоростями. Это приводит к сложным структурным и фазовым изменениям, имеющим определяющее значение для эксплуатационных свойств соединения защищаемый материал – покрытие. Строение и свойства зоны сплавления этих двух материалов зависят от степени проплавления, характера возникающих промежуточных слоев и диффузии углерода в приграничных участках. При наплавке на низкоуглеродистую сталь, в зависимости от состава наплавляемого металла, в зоне сплавления могут получаться структуры с превалирующим количеством мартенсита или аустенита в зависимости от содержания углерода. В работе исследовали структуру и механические свойства биметаллического соединения углеродистая сталь – нержавеющая сталь в зависимости от режимов электродуговой наплавки (под флюсом за один проход, в аргоне за один и два прохода). Установлено, что структурно-фазовый состав наплавленного металла – аустенит, мелкодисперсные карбиды и игольчатая составляющая. Структура наплавленного в аргоне за один проход слоя является более однородной и не содержит макродефектов. Микротвердость плавно увеличивается по глубине наплавленного слоя. В результате наплавки в аргоне за два прохода соединение имеет однородную микроструктуру, но в слое образуется большое количество микродефектов, которые в дальнейшем могут привести к образованию трещины вблизи границы сплавления. При наплавке под флюсом скорость нагрева и удельное тепловложение недостаточны, поэтому наплавочная ванна плохо перемешивается, что приводит к неоптимальной структуре и формированию термических напряжений на границе сплавления и к формированию неоднородного по структуре и микротвердости покрытия.

Ключевые слова

Для цитирования:

Шляхова Г.В., Данилов В.И. Исследование влияния электродуговой наплавки на структуру и свойства покрытий. Известия высших учебных заведений. Черная Металлургия. 2024;67(4):433-439. https://doi.org/10.17073/0368-0797-2024-4-433-439

For citation:

Shlyakhova G.V., Danilov V.I. Effect of electric arc surfacing on the structure and properties of coatings. Izvestiya. Ferrous Metallurgy. 2024;67(4):433-439. https://doi.org/10.17073/0368-0797-2024-4-433-439

Введение

Во многих отраслях промышленности (химическая, атомная, авиационно-космическая и др.) конструктивная прочность контролируется стойкостью материалов к агрессивным средам. Технически эта задача полностью решается использованием коррозионностойких материалов [1 – 3]. Однако из экономических соображений такое решение может быть нерациональным, например, при перекачке охладителей второго контура на атомных станциях. Если для изготовления трубопроводов обязательно необходима коррозионностойкая сталь, то для запорной арматуры и ряда деталей насосов можно применять качественные углеродистые стали [4], нанося на соприкасающиеся с хладагентом поверхности антикоррозионные покрытия [5 – 7]. Наиболее широко распространенным и эффективным методом нанесения таких покрытий является электродуговая наплавка [8 – 12].

В настоящее время научные основы электродуговой наплавки хорошо известны, существуют многочисленные модификации данного метода. Электродуговая наплавка легко механизируется и поэтому обеспечивает высокую производительность труда. Она позволяет с достаточной равномерностью нанести на поверхность слои металла с нужными физико-механическими свойствами и выполнить тем самым поставленную технологическую задачу [13; 14]. В настоящем исследовании было необходимо обеспечить защиту запорной арматуры из малоуглеродистой стали от агрессивной жидкости. Затруднения возникли, когда пришлось переходить от ранее используемых наплавочных материалов к другим.

Наплавка, как и сварка, связана с нагревом металлов в широком интервале температур и последующим охлаждением нагретых зон с разными скоростями. Это приводит к сложным структурным и фазовым изменениям, которые имеют определяющее значение для эксплуатационных свойств соединения защищаемый материал – покрытие [15]. Покрытие образуется при кристаллизации жидкого электродного и оплавленного основного металла, приобретая литое строение. Большое значение для свойств и работоспособности покрытия имеет характер участка сплавления наплавленного слоя с основой, особенно, если они различны по составу и структурному классу сталей. Участок сплавления определяет надежность связи наплавленного металла с основным [14 – 16]. Основным металлом является низкоуглеродистая сталь, а наплавленным – нержавеющая сталь. Строение и свойства участка сплавления этих двух материалов будут зависеть от степени проплавления, характера возникающих промежуточных слоев и диффузии углерода в приграничных участках [17; 18]. При наплавке на низкоуглеродистую сталь, в зависимости от состава наплавляемого металла, в зоне сплавления могут получаться структуры с превалирующим количеством мартенсита или аустенита в зависимости от содержания углерода. Наплавленный металл в зависимости от содержания хрома и никеля может иметь аустенитную или аустенитно-ферритную структуру. При недостаточном содержании никеля и хрома металл наплавки может иметь вторичную аустенитно-мартенситную структуру [4; 8; 19]. На свойства металла наплавки и на образующуюся структуру наплавленного слоя большое влияние оказывает перемешивание основного и электродного металлов. Обычно стремятся к небольшому перемешиванию наплавленного металла с основным. При наплавке нержавеющих сталей на нелегированную сталь часто образуется резко выраженная переходная зона между наплавленным и основным металлами достаточно большой ширины [20; 21].

В настоящей работе изучалось влияние различных способов электродуговой наплавки на структуру и механические свойства биметаллического соединения углеродистая сталь – нержавеющая сталь.

Материалы и методики эксперимента

В работе исследовали структуру и свойства наплавленных покрытий, полученных механизированной наплавкой плавящимися электродами из нержавеющей проволоки системы легирования Fe – C – Cr – Ni – Si – Mn сплошного сечения диаметром 1,8 мм с разным количеством наплавленных слоев по следующим вариантам: наплавка под флюсом, один проход; наплавка в аргоне, один проход; наплавка в аргоне, два прохода. Химический состав проволоки системы Fe – C – Cr – Ni – Si – Mn следующий, мас. %: ≤0,12 С; ~15,0 Cr; ~0,8 Mn; ~4,5 Si; ~8,5 Ni; <0,04 S; <0,04 P; остальное – железо.

Наплавку осуществляли на образцы качественной углеродистой стали 20 размерами 50×15×10 мм.

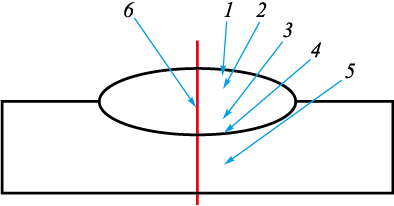

Для исследования микроструктуры были изготовлены поперечные шлифы на каждом образце после каждого режима. При изготовлении шлифов использовали механическую шлифовку, механическую полировку на алмазном синтетическом материале с переходом от крупного алмазного порошка к мелкому и химическое травление [8; 10; 22]. Исследования структуры и измерение микротвердости соединения покрытие – основной металл полированных образцов выполняли в соответствии со схемой, представленной на рис. 1.

Рис. 1. Схема характерных участков соединения для проведения |

Структурные исследования проводили методами оптической (ОМ) и атомно-силовой микроскопии (АСМ) на микроскопах Neophot-21 и Solver PH47-PRO [22]. Измерения микротвердости проводили на микротвердомере ПМТ-3 при нагрузке 0,1 Н.

Результаты эксперимента и их обсуждение

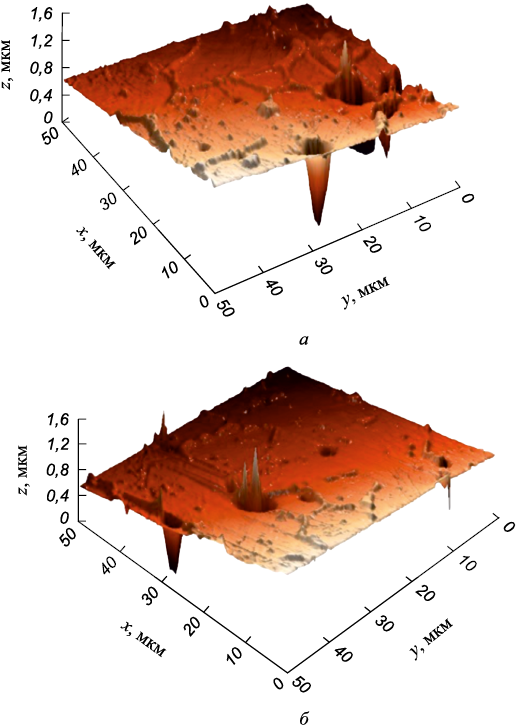

Визуальный осмотр непротравленных шлифов, выполненных по трем вариантам, показал, что макродефекты в виде пор и трещин в наплавленных слоях не обнаружены. Однако полученные на атомно-силовом микроскопе (АСМ) скан-изображения поверхности протравленных шлифов показали, что при всех режимах наплавки преимущественно по границе сплавления нержавеющая сталь – сталь 20 присутствуют редкие одиночные микродефекты в виде пор сферической формы (рис. 2). Построенные методом секущих профилограммы позволили определить их морфологию и размеры. Максимальные размеры микрополости в продольном и поперечном измерении составили 10 и 15 мкм. Однако заметим, что из-за малости своих размеров они не относятся к дефектам наплавки.

Рис. 2. Топография дефектов вблизи границы сплавления (АСМ) |

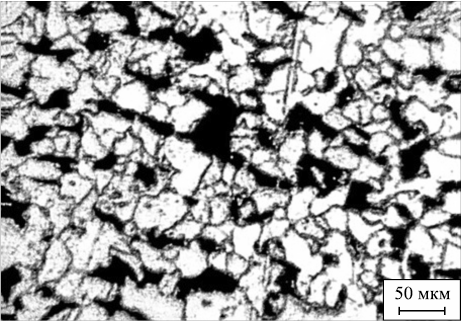

Структура основного металла (область 5) во всех случаях соответствует структуре низкоуглеродистой стали 20 (рис. 3), она представлена полиэдрическими зернами феррита и перлита, средний размер зерна составил примерно 52 мкм, что соответствует 5 ÷ 6 номеру зерна. Микротвердость составила HV0,1 = 1320 МПа.

Рис. 3. Структура стали 20 |

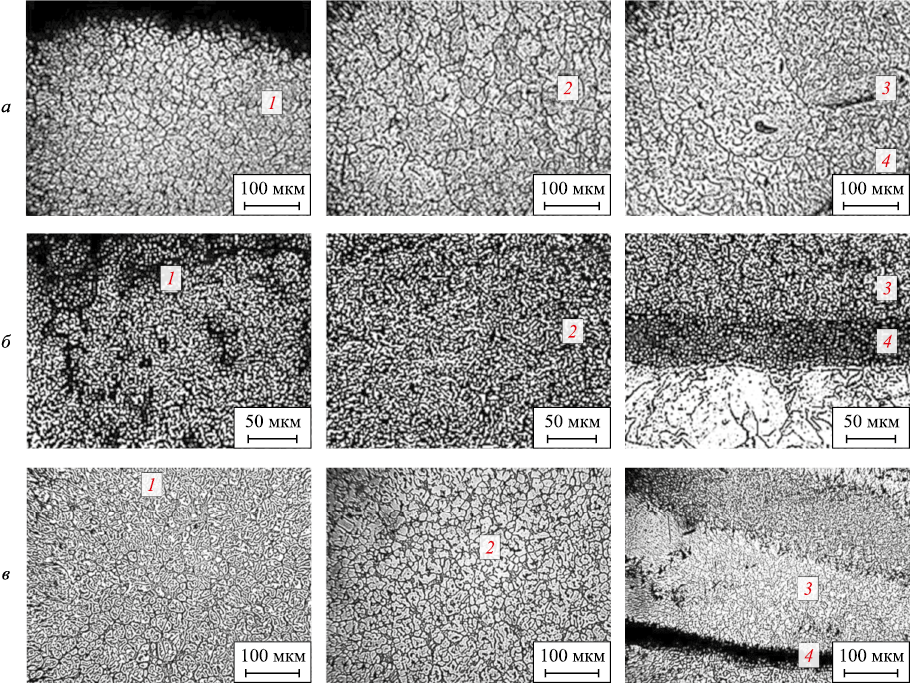

Наплавленный металл, сформированный во всех трех вариантах наплавки, условно можно разделить на четыре области. Толщина областей меняется в зависимости от режима наплавки. Точка 4 соответствует границе сплавления (темная прослойка (рис. 4)) и зоны термического влияния (ЗТВ). В ЗТВ наблюдается видманштеттова структура, которая прилегает к границе сплавления. Непосредственно у линии сплавления выявлен обезуглероженный слой с наиболее низкой твердостью (HV0,1 = 1000 МПа), толщина которого составила, соответственно, у образца по выполненному варианту 1 примерно 100 мкм и по варианту 2 – максимум до 120 мкм. В образце, наплавленном по режиму 3, обезуглероженный слой не выявлен, местами встречаются небольшие очень редкие участки глубиной максимум до 15 мкм.

Рис. 4. Структура наплавленного слоя (см. рис. 1), выполненного по варианту 1 – 3 (а – в): |

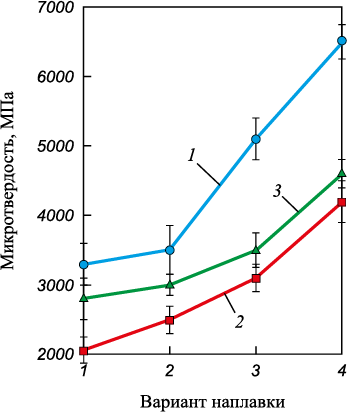

В наплавке, выполненной по варианту 1, фазовый состав представлен в основном аустенитом с разной морфологией и разным размером структурных элементов (рис. 4, а). Протяженность характерных участков соединения (∆L) и определенные в них значения микротвердости указаны в таблице (отсчет от верхней (свободной) поверхности наплавки, см. схему рис. 1). В области 3 зерна аустенита содержат игольчатую составляющую, которую невозможно точно идентифицировать. Вероятнее всего, это мартенситные иглы, что подтверждается высокими значениями микротвердости (рис. 5): микротвердость области 3 почти в два раза выше, чем областей 1 и 2, и достигает HV0,1 ≈ 6500 МПа. Вблизи границы раздела выявлены единичные микрополости.

Рис. 5. Зависимость микротвердости наплавленного слоя |

Микроструктура наплавленного металла в соединении, полученном по варианту 2, более однородная, чем у образца, полученного по варианту 1 (рис. 4, б). Микротвердость достаточно плавно меняется по глубине и максимального значения достигает только у границы сплавления (рис. 5, таблица). Зона сплавления (сильно травящаяся область 4) имеет толщину ≈60 мкм и твердость в 1,5 раза выше, чем в среднем по наплавленному металлу, однако существенно ниже, чем в образце, наплавленному по режиму 1 (6500 МПа). Фазовый состав наплавленного металла: аустенит, мелкодисперсные карбиды. Вблизи границы сплавления появляется игольчатая составляющая. В целом соединение, полученное по варианту 2, является наиболее совершенным. В нем отсутствуют дефекты типа микротрещин в наплавленном металле и по границе сплавления.

Значения микротвердости в наплавленном слое

| |||||||||||||||||||||||||||||||||||||||||

Структура наплавленного металла, выполненная по варианту 3, более однородная, чем образца, полученного по варианту 1, и близка к структуре наплавки образца по варианту 2 несмотря на то, что здесь применена наплавка в два прохода (рис. 4, в). Микротвердость в основной части наплавки (более 80 %) существенно не меняется по глубине. На оставшихся 20 % толщины наплавки она возрастает примерно на 15 % и достигает максимума в приграничной области (см. таблицу). Сама граница (сильно травящаяся область) имеет толщину около 50 мкм и твердость в 1,5 выше, чем в среднем по наплавленному металлу (рис. 5). В целом соединение 3 имеет неплохую однородную микроструктуру, но в наплавленном металле вблизи границы образовалось наибольшее количество микрополостей.

Наплавка под флюсом (вариант 1) приводит к формированию неоднородного по структуре и по микротвердости покрытия. Вблизи линии сплавления с основным металлом в покрытии обнаруживаются единичные микрополости. В этой части покрытия наблюдается повышенное содержание закалочной (игольчатой) структуры.

На основе макро- и микроструктурного анализа наплавленных слоев установлено, что наиболее совершенным по структуре является образец, выполненный по варианту 2 – при наплавке в аргоне за один проход. Структура наплавленного металла – аустенит, мелкодисперсные карбиды и игольчатая составляющая вблизи границы сплавления. Микротвердость наплавленного слоя плавно меняется по глубине и достигает максимальных значений только на границе сплавления. Микродефекты отсутствуют.

Анализ структурно-фазового состава металла, наплавленного по варианту 3 – при наплавке в аргоне за два прохода, показал, что соединение имеет хорошую однородную микроструктуру, однако в слое, наплавленном в первом проходе вблизи границы сплавления выявлено наибольшее количество микрополостей. Здесь же обнаружено повышенное содержание игольчатой составляющей и, как следствие, повышенная микротвердость.

Выводы

Установлено, что при наплавке происходит диффузия углерода в наплавляемый металл, которая приводит к формированию карбидов и возникновению закалочных структур в наплавленном металле (игольчатая структура). В зоне термического влияния образуется видманштеттова структура с тонкими иглами, отходящими от ферритных пластин. Структура основного металла феррито-перлитная.

При наплавке под флюсом скорость нагрева и удельное тепловложение недостаточные, поэтому наплавочная ванна плохо перемешивается, что приводит к неоптимальной структуре и формированию термических напряжений на границе сплавления. Аналогичная ситуация складывается при наплавке в два прохода, когда нижний слой не полностью проплавляется.

Список литературы

1. Сидоров В.П., Мельзитдинова А.В. Методика определения требований к точности параметров сварки. Сварка и диагностика. 2014;(3):10–13.

2. Борисова А.Л., Миц И.В., Кайда Т.В., Дзыкович И.Я., Коржик В.Н. Структура и свойства электродуговых покрытий на основе ферробора, полученных из порошковых проволок. Автоматическая сварка. 1991;(9(462)):66–68.

3. Скобло Т.С., Тихонов А.В., Рыбалко И.Н. Новый способ восстановления деталей. Автомобильный транспорт. 2012;(31):124–128.

4. Ивашко В.С., Кураш В.В., Кудина А.В. Формирование качественных износостойких металлопокрытий способом электродуговой наплавки в ультразвуковом поле с введением в расплав твердосплавной порошковой присадки. Теория и практика машиностроения. 2003;(2): 77–81.

5. Козырев Н.А., Кибко Н.В., Уманский А.А., Титов Д.А., Соколов П.Д. Повышение качества наплавленного слоя прокатных валков за счет оптимизации состава порошковых проволок. Сварочное производство. 2017;(7):29–34.

6. Кузнецов М.А., Зернин Е.А., Колмогоров Д.Е., Шляхова Г.В., Данилов В.И. Строение, морфология и дисперсность металла, наплавленного дуговой сваркой плавящимся электродом в аргоне в присутствии наноструктурированных модификаторов. Сварка и диагностика. 2012;(6):8–10.

7. Il’yaschenko D.P., Chinakhov D.A., Danilov V.I., Schlyakhova G.V., Gotovshchik Yu.M. Physical nature of the processes in forming structures, phase and chemical compositions of medium-carbon steel welds. IOP Conference Series: Materials Science and Engineering. 2015;91:012006. http://dx.doi.org/10.1088/1757-899X/91/1/012006

8. Кузнецов М.А., Зернин Е.А., Карцев Д.С., Шляхова Г.В., Данилов В.И. Микроструктура сварных соединений, полученных с применением оксогидроксида алюминия. Сварка и диагностика. 2016;(4):24–26.

9. Гусев А.И., Кибко Н.В., Попова М.В., Козырев Н.А., Осетковский И.В. Наплавка порошковыми проволоками систем C – Si – Mn – Мо – V – В и C – Si – Mn – Cr – Mo – V деталей горнорудного оборудования. Известия вузов. Черная металлургия. 2017;60(4):318–323. https://doi.org/10.17073/0368-0797-2017-4-318-323

10. Гусев А.И., Усольцев А.А., Козырев Н.А., Кибко Н.В., Бащенко Л.П. Разработка порошковой проволоки для наплавки деталей, работающих в условиях износа. Известия вузов. Черная металлургия. 2018;61(11):898–906. https://doi.org/10.17073/0368-0797-2018-11-898-906

11. Świerczyńska А., Varbai В., Pandey Ch., Fydrych D. Exploring the trends in flux‑cored arc welding: scientometric analysis approach. The International Journal of Advanced Manufacturing Technology. 2024;130:87–110. https://doi.org/10.1007/s00170-023-12682-6

12. Gusev A.I., Kozyrev N.A., Usoltsev A.A., Kryukov R.E., Mikhno A.R. Development of a flux-cored wire for surfacing mining equipment operating in the conditions of shock-abrasive wear. IOP Conf. Series: Earth and Environmental Science. 2018;206:012034. https://doi.org/10.1088/1755-1315/206/1/012034

13. Pańcikiewicz K. Preliminary process and microstructure examination of flux-cored wire arc additive manufactured 18Ni–12Co–4Mo–Ti maraging steel. Materials. 2021;14(21):6725. https://doi.org/10.3390/ma14216725

14. Moreno J.S, Conde F.F., Correa C.A., Barbosa L.H., da Silva E.P., Avila J., Pinto H.C. Pulsed FCAW of martensitic stainless clads onto mild steel: microstructure, hardness, and residual stresses. Materials. 2022;15(8):2715. https://doi.org/10.3390/ma15082715

15. Parshin S., Levchenko A., Wang P., Maystro A. Mathematical analysis of the influence of the flux-cored wire chemical composition on the electrical parameters and quality in the underwater wet cutting. Advances in Materials Science. 2021;21(1):77–89. https://doi.org/10.2478/adms-2021-0006

16. Чейлях Я.А., Чигарев В.В. Структура и свойства наплавленной износостойкой Fe–Cr–Mn стали с регулируемым содержанием метастабильного аустенита. Автоматическая сварка. 2011;(8):20–24.

17. Mutașcu D., Karancsi O., Mitelea I., Crăciunescu C.M., Buzdugan D., Uțu I.D. Pulsed TIG cladding of a highly carbon-, chromium-, molybdenum-, niobium-, tungsten- and vanadium-alloyed flux-cored wire electrode on duplex stainless steel X2CrNiMoN 22-5-3. Materials. 2023;16(13):4557. https://doi.org/10.3390/ma16134557

18. Metlitskii V.A. Flux-cored wires for arc welding and surfacing of cast iron. Welding International. 2008;22(11): 796–800. http://dx.doi.org/10.1080/09507110802593646

19. Kejžar R., Grum J. Hardfacing of wear-resistant deposits by MAG welding with a flux-cored wire having graphite in its filling. Welding International. 2005;20(6):961–976. http://dx.doi.org/10.1081/AMP-200060424

20. Deng X.T., Fu T.L., Wang Z.D, Misra R.D.K., Wang G.D. Epsilon carbide precipitation and wear behaviour of low alloy wear resistant steels. Materials Science and Technology. 2016;32(4):320–327. http://dx.doi.org/10.1080/02670836.2015.1137410

21. Filippov M.A., Shumyakov V.I., Balin S.A., Zhilin A.S., Lehchilo V.V., Rimer G.A. Structure and wear resistance of deposited alloys based on metastable chromium – carbon austenite. Welding International. 2015;29(10):819–822. https://doi.org/10.1080/09507116.2014.986891

22. Шляхова Г.В., Баранникова С.А., Бочкарёва А.В., Ли Ю.В., Зуев Л.Б. Исследование структуры биметалла конструкционная углеродистая сталь – нержавеющая сталь. Известия вузов. Черная металлургия. 2018;61(4): 300–305. https://doi.org/10.17073/0368-0797-2018-4-300-305

Об авторах

Г. В. ШляховаРоссия

Галина Витальевна Шляхова, к.т.н., научный сотрудник лаборатории физики прочности

Россия, 634055, Томск, пр. Академический, 2/4

В. И. Данилов

Россия

Владимир Иванович Данилов, д.ф.-м.н., профессор, главный научный сотрудник лаборатории физики прочности

Россия, 634055, Томск, пр. Академический, 2/4

Рецензия

Для цитирования:

Шляхова Г.В., Данилов В.И. Исследование влияния электродуговой наплавки на структуру и свойства покрытий. Известия высших учебных заведений. Черная Металлургия. 2024;67(4):433-439. https://doi.org/10.17073/0368-0797-2024-4-433-439

For citation:

Shlyakhova G.V., Danilov V.I. Effect of electric arc surfacing on the structure and properties of coatings. Izvestiya. Ferrous Metallurgy. 2024;67(4):433-439. https://doi.org/10.17073/0368-0797-2024-4-433-439