Перейти к:

Физико-химические процессы азотирования ферросиликохрома в режиме фильтрационного горения

https://doi.org/10.17073/0368-0797-2024-3-360-365

Аннотация

В работе изучены процессы азотирования ферросиликохрома в режиме горения в условиях естественной фильтрации азота и представлены результаты исследования влияния основных параметров синтеза (давление газообразного азота, диаметр образцов и размер исходных частиц) на максимальную температуру и процесс горения исходной порошковой шихты. Горение ферросиликохрома протекает устойчиво в стационарном режиме с образованием макрооднородной азотированной композиции, которая по результатам рентгенофазового анализа содержит в своём составе две нитридные фазы – нитрид хрома и нитрид кремния. Взаимодействие исходного порошка с газообразным азотом в режиме фильтрационного горения протекает по следующей вероятной химической реакции: 3CrSi2 + 3Si + 3FeSi2 + 11,5N2 = 3CrN + 5Si3N4 + 3Fe. Увеличение диаметра исходных образцов незначительно влияет на количество поглощеного азота и приводит к замедлению продвижения фронта волны горения. При повышении давления газообразного реагента наблюдается увеличение количества поглощенного азота и скорости горения. Более тонкое измельчение исходного порошка позволяет увеличить количество поглощенного азота и скорость горения. Определено, что при уплотнении исходного образца реализовать реакцию горения невозможно. Максимальная температура горения в зависимости от условий азотирования изменяется в пределах от 2400 до 2650 °С и повышается при увеличении давления газообразного азота, диаметра исходных образцов и дисперсности порошка ферросиликохрома. Реализовать азотирование ферросиликохрома в режиме горения возможно при давлении газообразного азота не менее 3 МПа, диаметре исходных образцов не менее 3,5 см и размере исходных частиц не более 100 мкм. Оптимальными параметрами азотирования ферросиликохрома является давление газообразного азота 5 МПа, диаметр образцов 5 см, размер исходных частиц менее 100 мкм и насыпная плотность порошка 2,23 г/см3.

Ключевые слова

Для цитирования:

Болгару К.А., Регер А.А., Верещагин В.И., Акулинкин А.А. Физико-химические процессы азотирования ферросиликохрома в режиме фильтрационного горения. Известия высших учебных заведений. Черная Металлургия. 2024;67(3):360-365. https://doi.org/10.17073/0368-0797-2024-3-360-365

For citation:

Bolgaru K.A., Reger A.A., Vereshchagin V.I., Akulinkin A.A. Physical and chemical processes during nitriding of chromium ferrosilicon by filtration combustion. Izvestiya. Ferrous Metallurgy. 2024;67(3):360-365. https://doi.org/10.17073/0368-0797-2024-3-360-365

Введение

Метод самораспространяющегося высокотемпературного синтеза (СВС) основан на высокоэкзотермических реакциях, которые протекают в форме волны горения в самораспространяющемся режиме. Метод СВС имеет несомненные достоинства: энергоэффективность, малое время синтеза, экологичность и простота оборудования [1 – 3].

В настоящее время методом фильтрационного СВС в среде азота получено большое количество материалов, в частности нитридных [4 – 6]. Ряд нитридных материалов обладает уникальными физико-химическими свойствами [7 – 9]. Они могут быть использованы в производстве компонентов газотурбин [10], теплоотводных радиаторов [11], режущих инструментов [12; 13], фотокатализаторов [14], полупроводников [15] и т. д.

Наиболее перспективно в методе фильтрационного СВС применение доступных и относительно дешевых ферросплавов. При использовании в процессах СВС ферросплавов возможно получить нитридный материал с относительно низкой себестоимостью без потери качества продукта [16; 17]. Железо, входящее в состав ферросплавов, оказывает каталитическое действие на процесс азотирования остальных элементов, которые входят в состав исходной смеси [18]. Таким образом железо позволяет увеличить интенсивность и глубину азотирования исходного материала. Имеется достаточно большой объем работ, посвященных фильтрационному горению простых ферросплавов. Подробно изучены закономерности азотирования ферросилиция [19 – 21], а также фильтрационного горения феррохрома и феррованадия [22]. В работе [23] проведено исследование горения в азоте промышленного ферротитана. В монографии [24] описано азотирование ферробора и феррониобия в режиме горения.

Однако интересным и малоизученным является использование в процессах фильтрационного горения сложных ферросплавов. Сложными ферросплавами являются сплавы железа с двумя и более элементами. На данный момент изучено СВС горение ферросиликоалюминия [25] и ферроалюмосиликоциркония [2].

Целью данной работы является исследование процессов горения ферросиликохрома в режиме самораспространения в условиях естественной фильтрации азота для получения нитридсодержащего композиционного материала на основе нитрида хрома и нитрида кремния.

Исходные материалы и методика эксперимента

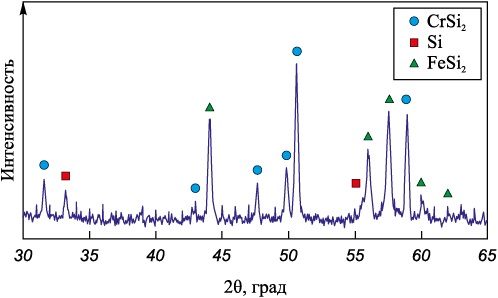

В качестве исходного материала был использован ферросиликохром (ФСХ). Рентгенофазовый анализ показал, что данный ферросплав является многофазным и содержит в своем составе CrSi2 , Si и FeSi2 (рис. 1). По результатам химического анализа состав ФСХ, мас. %: 49,4 Si; 29,7 Cr; 20,7 Fe; остальное – оксиды. Для проведения азотирования в режиме самораспространения исходный ФСХ измельчали в шаровой мельнице и высушивали в сушильном вакуумном шкафу при температуре 150 °С в течение 3 ч.

Рис. 1. Рентгеновская дифрактограмма ферросиликохрома |

Азотирование исходного ФСХ проводили в установке постоянного давления объемом 3 л. Для синтеза исходную порошковую смесь помещали в газопроницаемый контейнер, установленный на непроводящей подставке. Поверх исходной шихты насыпали поджигающий состав. К поджигающему составу подводили спираль для проведения электрического импульса от трансформатора. После подачи электрического импульса инициировалась реакция горения поджигающего состава. Затем тепло, выделившиеся в результате горения поджигающего состава, инициировало реакцию горения исходного порошка ФСХ. После прохождения фронта волны горения и полного остывания непрореагировавший азот сбрасывали и вынимали азотированные образцы для дальнейших физико-химических исследований.

Фазовый состав изучали на дифрактометре Shimadzu XRD-6000. Содержание кислорода и азота определяли на приборе LEKO-ONH 836. Максимальную температуру горения находили при помощи термопарного метода с использованием вольфрам-рениевых термопар (ВР 5/20) на приборе АЦП ЛА20USB.

Результаты работы и их обсуждение

Горение ферросиликохрома протекает в стационарном режиме. Азотированные образцы, полученные на основе ФСХ, являются макрооднородными. Изображение азотированного ФСХ показано на рис. 2.

Рис. 2. Образец азотированного ферросиликохрома |

Ниже приведены вероятные химические реакции взаимодействия исходной шихты на основе ФСХ с азотом:

| 3CrSi2 + 5,5N2 = 3CrN + 2Si3N4 ; | (1) |

| 3Si + 2N2 = Si3N4 ; | (2) |

| 3FeSi2 + 4N2 = 2Si3N4 + 3Fe. | (3) |

Суммарное уравнение химической реакции выглядит следующим образом:

| 3CrSi2 + 3Si + 3FeSi2 + 11,5N2 = 3CrN + 5Si3N4 + 3Fe. | (4) |

Реакция (4) соответствует полному азотированию исходного ФСХ (при степени превращения, равной 1). Ввиду скоротечности процессов СВС исходная шихта находится в зоне реакции относительно малое время и не успевает в полной мере прореагировать с азотом. Теоретически рассчитано, что максимальное количество поглощенного азота ферросиликохромом составляет 28,99 %.

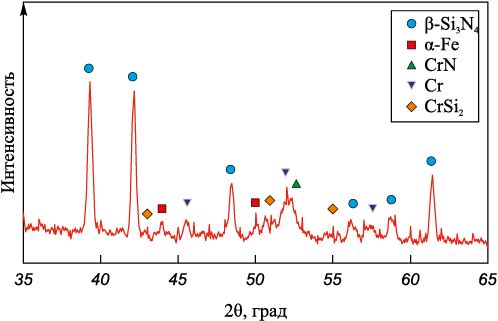

Продукт азотирования ФСХ является многофазным материалом и содержит в своем составе β-Si3N4 , α-Fe, CrN, Cr и CrSi2 . Наличие Cr и CrSi2 свидетельствует о неполноте протекания реакции азотирования исходного порошка (рис. 3).

Рис. 3. Рентгеновская дифрактограмма азотированного ферросиликохрома |

На максимальную температуру, процесс и возможность реализации фильтрационного горения в самораспространяющемся режиме в значительной степени влияют такие параметры, как давление газообразного реагента, диаметр образцов, размер частиц и плотность исходного материала.

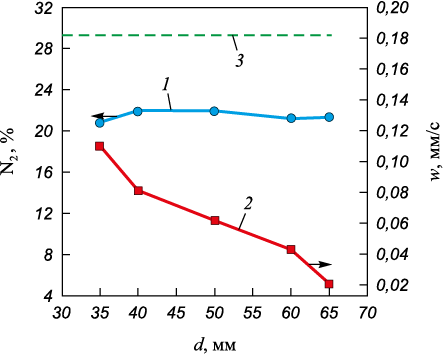

На рис. 4 приведена зависимость количества поглощенного азота и скорости горения от диаметра исходных образцов. Исследование влияния диаметра проводили в диапазоне от 35 до 65 мм. Горение ФСХ возможно инициировать при диаметре исходных образцов не менее 35 мм. Увеличение диаметра незначительно влияет на количество поглощенного азота и приводит к уменьшению скорости горения от 0,11 до 0,021 мм/с. Незначительное изменение количества поглощенного азота связано с тем, что при увеличении диаметра трудность фильтрации на пути доступа азота к зоне реакции значительно усиливается. В то же время в связи с замедлением продвижения фронта волны горения увеличивается время пребывания частиц исходного ФСХ в зоне реакции. Замедление продвижения фронта волны горения связано с увеличением объема порошковой смеси, на прогрев которой затрачивается большое количество тепла. При изменении диаметра максимальное количество поглощенного азота составило около 22 %, что меньше теоретически рассчитанного количества поглощения азота на 6,99 %. При увеличении диаметра исходной порошковой смеси максимальная температура горения ФСХ изменяется от 2400 до 2650 °С.

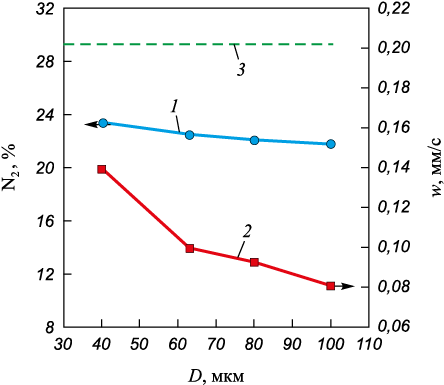

Рис. 4. Зависимость количества поглощенного азота (1) |

В лабораторной установке объемом 3 л наиболее предпочтительно реализовать горение образцов диаметром 50 мм.

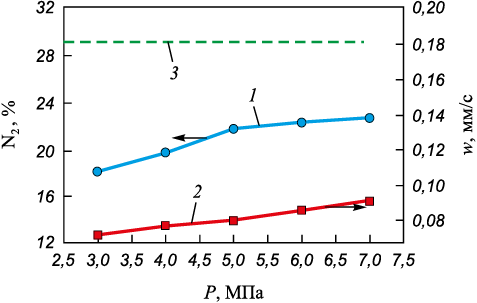

Увеличение давления приводит к ускорению фильтрации газообразного азота и соответственно увеличению концентрации газа реагента в зоне химической реакции. Горение ФСХ при давлении азота менее 3 МПа реализовать не удалось. Увеличение давления газообразного азота приводит к увеличению количества поглощенного азота от 18,3 до 22,8 % и скорости горения от 0,073 до 0,092 мм/с. В диапазоне давления азота от 5 до 7 МПа изменение количества поглощенного азота становится менее выражено. Повышение давления азота более 7 МПа нецелесообразно. Это связано с тем, что при 5 МПа влияние давления на процесс горения становится незначительным (рис. 5). При реализации горения ФСХ при давлении 7 МПа образец содержит азота на 6,29 % меньше теоретически рассчитанного значения. При увеличении давления газообразного азота от 3 до 7 МПа повышается максимальная температура горения от 2350 до 2600 °С.

Рис. 5. Зависимость количества поглощенного азота (1) |

Горение ФСХ с размером частиц более 100 мкм и в отсутствии мелкой фракции (менее 63 мкм) реализовать не удалось. При уменьшении размера частиц исходного материала увеличивается количество поглощенного азота от 21,9 до 23,5 % и скорость горения от 0,081 до 0,140 мм/с. Рост дисперсности исходного материала приводит к увеличению удельной поверхности, способной реагировать (рис. 6). Уменьшение размера частиц ФСХ приводит к повышению максимальной температуры от 2400 до 2490 °С.

Рис. 6. Зависимость количества поглощенного азота (1) и скорости горения (2) |

Повышение плотности исходной порошковой смеси проводили путем прессования исходного порошка в прессформах в таблетки диаметром и высотой 40 мм. Горение спрессованного порошка, который сохраняет форму таблетки (ρ = 2,52 г/см3 ), реализовать не удалось. Таким образом, были использованы образцы только насыпной плотности (2,23 г/см3 ).

Выводы

Горение ферросиликохрома протекает в стационарном режиме и приводит к получению однородных азотированных образцов без капель расплава и трещин.

Увеличение диаметра приводит к уменьшению скорости горения от 0,11 до 0,021 мм/с и незначительно влияет на количество поглощенного азота. При повышении давления азота происходит рост количества поглощенного азота (18,3 – 22,8 %) и скорости горения (0,073 – 0,092 мм/с) ферросиликохрома. Уменьшение дисперсности исходного материала позволяет увеличить количество поглощенного азота от 21,9 до 23,5 % и скорость горения от 0,081 до 0,14 мм/с. Незначительное повышение плотности исходного порошка приводит к невозможности реализации реакции горения ферросиликохрома в среде азота.

Рост максимальной температуры горения происходит при увеличении давления газообразного азота от 3 до 7 МПа (от 2350 до 2600 °С), диаметра исходных образцов от 35 до 65 мм (от 2400 до 2650 °С) и уменьшении размера частиц исходной шихты от менее 100 до менее 40 мкм (от 2400 до 2490 °С).

Устойчивое горение в режиме самораспространения образцов порошка ФСХ возможно при давлении азота не менее 3 МПа, диаметре образцов не менее 3,5 см, размере частиц менее 100 мкм в присутствии мелкой фракции (менее 63 мкм) и плотности образца не более 2,23 г/см3. Оптимально проводить азотирование исходного ферросиликохрома в условиях естественной фильтрации азота при давлении 5 МПа, диаметре образца 5 см, размере частиц исходного материала менее 100 мкм и насыпной плотности образца (2,23 г/см3 ).

Продукт азотирования ферросиликохрома содержит в своем составе β-Si3N4 , CrN, α-Fe, Cr и CrSi2 . Наличие Cr и CrSi2 свидетельствует о неполноте протекания реакции азотирования исходного ферросиликохрома. При этом насыщение азотом составляет 21,9 %, что меньше теоретически рассчитанного максимального количества поглощенного азота на 7,09 %.

Список литературы

1. Чухломина Л.Н., Витушкина О.Г. СВС-азотирование ферросилиция в присутствии ильменита. Известия вузов. Серия: Химия и химическая технология. 2011;54(5): 105–108.

2. Болгару К.А., Верещагин В.И., Регер А.А. Синтез композиции нитридов кремния, алюминия и циркония азотированием в режиме горения сложного ферросплава – ферроалюмосиликоциркония. Известия вузов. Серия: Химия и химическая технология. 2021;64(7):68–74. https://doi.org/10.6060/ivkkt.20216407.6362

3. Амосов А.П., Боровинская И.П., Мержанов А.Г. Порошковая технология самораспространяющегося высокотемпературного синтеза материалов. Москва: Машиностроение; 2007:567.

4. Won H.I., Won C.W., Nersisyan H.H., Yoon K.S. Salt-assisted combustion synthesis of silicon nitride with high α-phase content. Journal of Alloys and Compounds. 2010;496(1-2): 656–659. https://doi.org/10.1016/j.jallcom.2010.02.157

5. Yeh C.L., Liu E.W. Combustion synthesis of chromium nitrides by SHS of Cr powder compacts under nitrogen pressures. Journal of Alloys and Compounds. 2006;426(1-2): 131–135. https://doi.org/10.1016/j.jallcom.2006.01.082

6. Yeh C.L., Chuang H.C. Experimental studies on self-propagating combustion synthesis of niobium nitride. Ceramics International. 2004;30(5):733–743. https://doi.org/10.1016/j.ceramint.2003.10.001

7. Zhang J., Ge Y., Tian Z., Sun S., Cui W., Liu G., Chen K. Combustion synthesis of α-Si3N4 with green additives. Ceramics International. 2019;45(5):6594–6596. https://doi.org/10.1016/j.ceramint.2018.12.147

8. Zhang Y., He X., Han J., Du S. Combustion synthesis of hexagonal boron–nitride-based ceramics. Journal of Materials Processing Technology. 2001;116(2-3):161–164. https://doi.org/10.1016/S0924-0136(01)01023-8

9. Chen Y.X., Li J.T., Du J.S. Cost effective combustion synthesis of silicon nitride. Materials Research Bulletin. 2008;43(6):1598–1606. https://doi.org/10.1016/j.materresbull.2007.06.051

10. Won H.I., Won C.W., Nersisyan H.H., Yoon K.S. Salt-assisted combustion synthesis of silicon nitride with high α-phase content. Journal of Alloys and Compounds. 2010;496(1–2): 656–659. https://doi.org/10.1016/j.jallcom.2010.02.157

11. Juang R.C., Chen C.C. Combustion synthesis of hexagonal aluminum nitride crystal by aluminum carbides. Materials Science and Engineering: A. 2007;458(1–2):210–215. https://doi.org/10.1016/j.msea.2007.01.004

12. Fang S. Morphological study of a cubic boron nitride (CBN) cutting tool and characterization of its wear scenarios in abrasive machining process. Ceramics International. 2020;46(11B):19491–19498. https://doi.org/10.1016/j.ceramint.2020.04.302

13. Sugihara T., Nishimoto Y., Enomoto T. Development of a novel cubic boron nitride cutting tool with a textured flank face for high-speed machining of Inconel 718. Precision Engineering. 2017;48:75–82. https://doi.org/10.1016/j.precisioneng.2016.11.007

14. Akulinkin A., Bolgaru K., Reger A. Facile synthesis of porous g-C3N4/β-SiAlON material with visible light photocatalytic activity. Materials Letters. 2021;305:130788. https://doi.org/10.1016/j.matlet.2021.130788

15. Hua Q., Ma B., Hu W. Aluminum, gallium, and indium nitrides. Encyclopedia of Materials: Technical Ceramics and Glasses. 2021;3:74–83. https://doi.org/10.1016/B978-0-12-803581-8.12065-X

16. Зиатдинов М.Х. Из истории азотированных ферросплавов. Известия вузов. Черная металлургия. 2020; 63(10):773–781. https://doi.org/10.17073/0368-0797-2020-10-773-781

17. Манашев И.Р., Гаврилова Т.О., Шатохин И.М., Зиатдинов М.Х., Леонтьев Л.И. Утилизация дисперсных отходов ферросплавного производства на базе металлургического СВС-процесса. Известия вузов. Черная металлургия. 2020;63(8):591–599. https://doi.org/10.17073/0368-0797-2020-8-591-599

18. Zhang M., Chen Z., Huang J., Wang S., Xiong Q., Feng Z., Liu Q., Sun Z., Li X. In situ nitriding reaction formation of β-Sialon with fibers using transition metal catalysts. Ceramics International. 2019;45(17A):21923–21930. https://doi.org/10.1016/j.ceramint.2019.07.204

19. Chukhlomina L.N., Maksimov Yu.M., Kitler V.D., Vitushkina O.G. Mechanism and features of nitriding of ferrosilicon in the combustion regime. Combustion, Explosion, Shock Waves. 2006;42(3):309–316. https://doi.org/10.1007/s10573-006-0056-0

20. Ma C., Li Y., Chen J., Zhu S., Li B. Cost-effective manufacture and synthesis mechanism of ferrosilicon nitride porous ceramic with interlocking structure. Ceramics International. 2021;47(4):5265–5272. https://doi.org/10.1016/j.ceramint.2020.10.107

21. Ziatdinov M.Kh., Shatokhin I.M. Self-propagating high-temperature synthesis of ferrosilicon nitride. Steel in Translation. 2008;38(1):39–44. https://doi.org/10.3103/S0967091208010130

22. Зиатдинов М.Х., Шатохин И.М., Леонтьев Л.И. Технология СВС композиционных ферросплавов часть 1. Металлургический СВС процесс. Синтез нитридов феррованадия и феррохрома. Известия вузов. Черная металлургия. 2018;61(5):339–347. https://doi.org/10.17073/0368-0797-2018-5-339-347

23. Glazunov A.A., Maksimov Yu.M., Chukhlomina L.N., Braverman B.Sh., Avramchik A. N. Combustion of ferrotitanium in nitrogen. Combustion, Explosion, and Shock Waves. 2020;56(2):137–141. https://doi.org/10.1134/S0010508220020033

24. Чухломина Л.Н., Максимов Ю.М., Верещагин В.И. Самораспространяющейся высокотемпературный синтез композиционных нитридсодержащих керамических материалов. Новосибирск: Наука; 2012:260.

25. Bolgaru K., Reger A., Vereshchagin V., Akulinkin A. Combustion synthesis of porous ceramic β-Si3N4-based composites with the use of ferroalloys. Ceramics International. 2021;47(24):34765–4773. https://doi.org/10.1016/j.ceramint.2021.09.015

Об авторах

К. А. БолгаруРоссия

Константин Александрович Болгару, к.т.н., старший научный сотрудник

Россия, 634055, Томск, Академический пр., 10/4

А. А. Регер

Россия

Антон Андреевич Регер, младший научный сотрудник

Россия, 634055, Томск, Академический пр., 10/4

В. И. Верещагин

Россия

Владимир Иванович Верещагин, д.т.н., профессор

Россия, 634050, Томск, пр. Ленина, 30

А. А. Акулинкин

Россия

Александр Александрович Акулинкин, младший научный сотрудник

Россия, 634055, Томск, Академический пр., 10/4

Рецензия

Для цитирования:

Болгару К.А., Регер А.А., Верещагин В.И., Акулинкин А.А. Физико-химические процессы азотирования ферросиликохрома в режиме фильтрационного горения. Известия высших учебных заведений. Черная Металлургия. 2024;67(3):360-365. https://doi.org/10.17073/0368-0797-2024-3-360-365

For citation:

Bolgaru K.A., Reger A.A., Vereshchagin V.I., Akulinkin A.A. Physical and chemical processes during nitriding of chromium ferrosilicon by filtration combustion. Izvestiya. Ferrous Metallurgy. 2024;67(3):360-365. https://doi.org/10.17073/0368-0797-2024-3-360-365

JATS XML