Перейти к:

Определение влияния водорода на изменение микротвердости и характеристик микроструктуры образцов авиационных сплавов

https://doi.org/10.17073/0368-0797-2024-3-332-339

Аннотация

В работе представлены результаты исследований влияния длительности воздействия водорода при атмосферном давлении и комнатной температуре на образцы двух авиационных сплавов. Один сплав (сплав 1) получен методом горячего изостатического прессования и используется для изготовления дисков ротора газовых турбин. Другой сплав (сплав 2) получен методом направленной кристаллизации и используется для изготовления лопаток газовых турбин. Установлено, что в ходе воздействия водорода на образцы сплавов в течение 1000 ч микротвердость образцов увеличивается, но при этом относительное увеличение микротвердости невелико, составляя 2,5 % для образца сплава 1 и 2 % для образца из сплава 2. Корреляционный анализ параметров дифрактограмм показал наличие положительных и отрицательных корреляционных статистически значимых связей между параметрами пиков дифрактограмм, длительностью воздействия водорода и микротвердостью образцов. У сплава 1 в процессе наводороживания наблюдается снижение ширины и увеличение высоты пиков дифрактограммы, что может быть связано со снижением количества дислокаций в зернах или их локальным накоплением на границах зерен материала. Напротив, у сплава 2 происходит расширение пиков, что может свидетельствовать об увеличении количества дислокаций в структуре зерен материала. Расчеты показали, что в процессе наводороживания размер кристаллита и плотность дислокаций у сплава 1 снижаются, но с задержкой по времени от начала процесса, а у сплава 2 монотонно увеличиваются, что соответствует тенденциям изменения микротвердости образцов в процессе наводороживания.

Ключевые слова

Для цитирования:

Саулин Д.В., Кузьминых К.Г., Пойлов В.З. Определение влияния водорода на изменение микротвердости и характеристик микроструктуры образцов авиационных сплавов. Известия высших учебных заведений. Черная Металлургия. 2024;67(3):332-339. https://doi.org/10.17073/0368-0797-2024-3-332-339

For citation:

Saulin D.V., Kuzminykh K.G., Poilov V.Z. Determination of hydrogen influence on microhardness and microstructure characteristics of aviation alloys. Izvestiya. Ferrous Metallurgy. 2024;67(3):332-339. https://doi.org/10.17073/0368-0797-2024-3-332-339

Введение

Одним из видов коррозии, которая сопровождается разрушением металлов и сплавов, является водородная коррозия. Ее особенность заключается в образовании внутри массива сплава продуктов взаимодействия водорода с элементами сплава, газовой фазы или дефектов структуры сплава, что приводит к образованию микротрещин. Чем прочнее и тверже сплав, тем более ярко проявляется проблема водородного охрупчивания, а концентрации водорода в материале в количестве нескольких ppmw часто бывает достаточно, чтобы привести к серьезным изменениям свойств материала [1].

Известно, что водородное охрупчивание является процессом, приводящим к снижению вязкости и пластичности металла из-за присутствия атомарного водорода. Для того, чтобы внутри структуры металла началось водородное охрупчивание, водород должен продиффундировать внутрь структуры металла. Как известно, скорость диффузии водорода в металлах зависит от концентрации диффундирующего вещества, температуры, давления и кристаллической структуры1 [2]. Например, в объемно-центрированных кубических решетках металлов (ОЦК) коэффициент диффузии водорода обычно на четыре-пять порядков выше, чем в гранецентрированных кубических решетках (ГЦК) или в гексагонально плотноупакованных (ГПУ). Однако существуют и исключения, например, такие металлы как Pd (ГЦК) и Co (ГПУ), имеющие значения коэффициента диффузии на несколько порядков больше, чем большинство других металлов с решетками со структурой ОЦК и ГПУ.

Если исключить процессы образования гидридов или взаимодействие водорода с карбидами, то процесс насыщения сплавов водородом обычно разделяют на виды, связанные с особенностями и механизмами взаимодействия водорода с кристаллической решеткой металла и его зернами, которые позволяют объяснить особенности процессов водородного охрупчивания. На основании этих механизмов были построены наиболее известные микромеханические модели взаимодействия водорода и материала: HEDE, HELP, AIDE и HESIV [2 – 5]. Существуют также комбинированные модели водородного охрупчивания, однако наибольшее количество исследователей останавливаются на моделях HEDE и HELP. Так, в работах [6 – 8] отмечается, что наиболее вероятно одновременное протекание механизмов HELP (усиленную водородом локализованную пластичность) и HEDE (усиленную водородом декогезию), т. е. на вызванные водородом одновременно проявляющиеся явления упрочнения и размягчения материала. При этом количественное измерение локального распределения концентраций водорода в сплавах до сих пор является трудной нерешенной задачей, что не позволяет полноценно верифицировать модели, включающие диффузию водорода.

В работе [9] представлены результаты исследования, согласно которым делаются выводы, что связь между пластичностью и механизмом разрушения, усиленная водородом, не только изменяет пластичность и ускоряет изменение микроструктуры металла, но и приводит к локально высоким концентрациям водорода и локальному напряженному состоянию. При этом условия, при которых вследствие водородного охрупчивания образуются трещины, определяются дислокационными процессами, которые усиливаются и ускоряются в присутствии водорода.

Весьма интересной является теория «ловушек» водорода. Так, в работе [10] представлено описание взаимодействия водорода с дефектами кристаллической решетки и приведена классификация водородных ловушек: обратимых, необратимых и смешанных с точки зрения их энергетических уровней, а также показано влияние водородных ловушек на коэффициент диффузии водорода. По теме диффузионной подвижности водорода в стали в работе [11] представлены результаты исследования влияния диффузионно-подвижного водорода на пластичность авиационной стали, предназначенной для силовых деталей и узлов изделий авиационной техники. Авторы работы отмечают, что водородное охрупчивание определяет не общее содержание водорода в металле, а только его диффузионно-подвижная часть, обладающая малой энергией связи с дефектами кристаллической решетки, которая постепенно перемещается в зону максимальных напряжений и способствует значительному снижению пластичности стали.

Касательно изменения микроструктуры металлов при наличии водорода, в работе [12] рассматриваются механизмы образования усталостных трещин HEDE и HELP. Причем при механизме HELP наличие водорода облегчает движение дислокаций (дефектов кристаллической решетки) внутри зерен металла. При этом дислокации могут накапливаться как внутри зерен металла, так и на границах зерен, что приводит к изменению ширины дифракционных пиков дифрактограмм. В случае, если происходит расширение дифракционных пиков, это будет свидетельствовать о более равномерном распределении дислокаций (дефектов) по зернам. Напротив, в случае сужения дифракционных пиков количество дислокаций (дефектов) в зернах будет снижаться, однако при этом может наблюдаться скопление дислокаций на границе зерен. Зависимость размера кристаллита от изменения ширины пиков дифрактограммы можно рассчитать по формуле Шеррера [12; 13], а по методу Вильямсона−Холла – величину средней относительной деформации решетки и плотность дислокаций [14 – 16].

В связи с тем, что при наличии водорода дефекты структуры металла рано или поздно могут привести к трещинам и разрушению металла, основная цель работы заключается в определении влияния атмосферы водорода на микроструктуру авиационных сплавов при комнатной температуре и атмосферном давлении.

Характеристика исходных материалов

В качестве исходных материалов использовали образцы авиационных сплавов, которые широко используются при изготовлении газовых турбин:

– образец сплава 1, содержащий Ni, Co, Cr, Al, Ti, Mo, Nb, W, аналогичный сплаву ВВ750П, описываемому в литературе [17], полученный методом горячего изостатического прессования и использующийся для изготовления дисков ротора газовых турбин, например, для двигателя ПД-14.

– образец сплава 2, содержащий Ni, Al, Co, Cr, W, Ta, Re, аналогичный сплаву ЖС-32, описываемому в литературе [18], полученный методом направленной кристаллизации и использующийся для изготовления лопаток газовых турбин.

Водород, используемый для наводороживания образцов, получали с помощью генератора водорода ЦветХром-50АВ.

Методы проведения эксперимента и анализа, параметры исследования

Изучение воздействия водорода на образцы сплавов проводили при комнатной температуре и атмосферном давлении. Образцы сплавов помещали в герметичную стеклянную емкость, заполненную чистым водородом, полученным в генераторе водорода, и выдерживали при комнатной температуре в течение заданного времени с периодическим контролем их характеристик: микротвердости и фазового состава. Длительность нахождения образцов в среде водорода составила более 1000 ч.

Измерение твердости образцов по Виккерсу производили с помощью твердомера Q60N, Qness с нагрузкой 9,807 Н (1 кгс). В связи с неоднородностью микротвердости поверхности образцов все периодические измерения микротвердости в ходе наводороживания проводили в зонах предыдущих измерений, причем количество таких зон было не менее 12. Далее результаты измерений обрабатывали с отсевом аномальных значений и определяли среднее значение микротвердости поверхности образца.

Исследование кристаллической структуры сплавов проводили с помощью рентгеновского дифрактометра XRD-7000, Shimadzu (CuKα излучение, λ = 1,5406 Å). Съемку дифрактограмм осуществляли при вращении образцов, напряжении на трубке 30 кВ, токе 30 мА, скорости сканирования 1°/мин с шагом 0,02°. Обработку дифрактограмм производили с использованием программного обеспечения XRD 6000/7000 Ver. 5.21.

Результаты исследования и их обсуждение

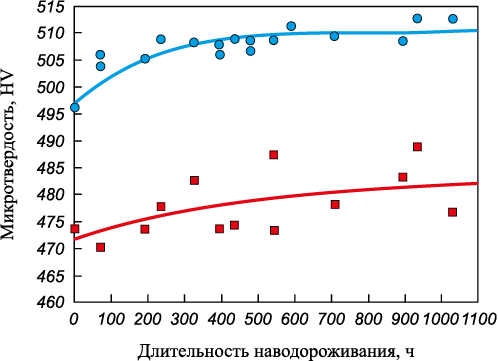

На рис. 1 представлено изменение микротвердости образцов в ходе процесса наводороживания при комнатной температуре. Как видно, средняя микротвердость образца из сплава 1 выше, чем средняя микротвердость образца из сплава 2. При этом в ходе процесса наводороживания микротвердость образцов как из сплава 1, так и из сплава 2 незначительно увеличивается, причем основное изменение микротвердости образцов происходит в течение первых 400 – 500 ч. За 1000 ч выдержки в среде водорода при комнатной температуре у образца сплава 1 изменение микротвердости составило порядка 2,5 %, а у образца из сплава 2 – 2 %. При этом следует отметить, что дисперсия значений микротвердости в обоих случаях весьма велика.

Рис. 1. Изменение микротвердости образцов |

Для проверки гипотезы зависимости микротвердости образцов сплавов от длительности процесса наводороживания проведен корреляционный анализ. Вычисление коэффициентов корреляции между микротвердостью образцов и длительностью наводороживания проводили в MS Excel. Расчет показал наличие положительной корреляционной связи между длительностью процесса и микротвердостью образцов. В результате получено, что коэффициент корреляции для сплава 1 составляет 0,775 при Rкр = 0,482, а для сплава 2 – 0,556 при Rкр = 0,553, т. е. коэффициенты корреляции являются статистически значимыми.

По данным дифрактограмм определено, что образец сплава 1 имеет кубическую структуру Pm-3m и содержит четыре основных (по снижению интенсивности) пиков: 43,60 (hkl = 111), 50,50 (hkl = 200), 74,60 (hkl = 220) и 90,40 (hkl = 311), а образец сплава 2 имеет плотноупакованную кубическую гранецентрированную структуру Fm-3m (кубооктаэдр) и содержит пять основных (по снижению интенсивности) пиков: 43,60 (hkl = 111), 50,60 (hkl = 200), 40,60 (hkl = 110), 90,40 (hkl = 311) и 74,60 (hkl = 220).

Для определения влияния процесса наводороживания на структуру сплавов проведен корреляционный анализ параметров дифрактограмм, снятых для образцов сплавов при различной длительности воздействия водорода. В связи с различным количеством пиков на дифрактограммах для корреляционного анализа выбраны три пика, имеющих одинаковый индекс hkl: 111, 200 и 311.

В качестве параметров пиков дифрактограмм для корреляционного анализа использованы:

– межплоскостное расстояние (d), Å;

– интенсивность пика (I), имп.;

– ширина пика на половине высоты пика (FWHW), град;

– интегральная интенсивность или площадь пика (S), имп.ꞏград;

– длительность выдержки образца в среде водорода (τ), ч;

– значения текущей средней микротвердости образца по Виккерсу, HV.

Результаты корреляционного анализа для образца из сплава 1 представлены в табл. 1. Коэффициенты корреляции, превышающие по модулю критический коэффициент корреляции (Rкр = 0,621), т. е. являющиеся статистически значимыми, выделены жирным шрифтом и подчеркиванием.

Таблица 1. Коэффициенты корреляции параметров

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Исходя из анализа результатов расчетов следует, что для всех пиков наблюдается отрицательная корреляционная связь между длительностью процесса наводороживания и шириной пиков, т. е. в ходе процесса наводороживания ширина всех пиков снижается. Следует отметить также отрицательную корреляционную связь между интенсивностью пика с hkl: 200 и его шириной, а также положительную между его интенсивностью и длительностью процесса или твердостью.

Таким образом, по данным корреляционного анализа установлено, что с увеличением длительности наводороживания увеличивается микротвердость образца из сплава 1 и снижается ширина пиков, что можно трактовать как снижение количества дефектов в структуре зерен материала или локальное расположение дислокаций, например, на границе зерен, что впоследствии может привести к разрушению структуры по границам зерен [19; 20].

Результаты корреляционного анализа для образца из сплава 2 представлены в табл. 2. Коэффициенты корреляции, превышающие по модулю критический коэффициент корреляции (Rкр = 0,669), т. е. являющиеся статистически значимыми, выделены жирным шрифтом и подчеркиванием.

Таблица 2. Коэффициенты корреляции параметров

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Исходя из анализа результатов расчетов следует, что у сплава 2, в отличие от сплава 1, наблюдается положительная корреляционная связь между длительностью воздействия водорода и шириной пика с hkl: 111, но отрицательная корреляционная связь между длительностью воздействия и интенсивностью пика, т. е. с увеличением длительности воздействия водорода пик расширяется, а его интенсивность снижается. Отрицательная корреляционная связь между шириной пиков и их интенсивностью также наблюдается у пиков с hkl: 200 и 311. Между микротвердостью и параметрами дифрактограммы статистически значимая корреляционная связь имеется только для пика с hkl: 311 и с повышением микротвердости интенсивность данного пика снижается, а площадь пика увеличивается. Кроме того, для сплава 2 для пика с hkl: 200 наблюдается отрицательная корреляционная связь между величиной межплоскостного расстояния и шириной пика, что не наблюдалось у сплава 1.

Таким образом, с увеличением длительности воздействия водорода увеличивается микротвердость образца, но снижается интенсивность некоторых пиков (hkl: 111 и 311) при наличии у этих пиков значимой отрицательной корреляционной связи между шириной пика и его интенсивностью. У пика с hkl: 111, в отличие от пика с тем же hkl сплава 1, наблюдается положительная корреляционная связь между длительностью процесса и шириной пика, что можно трактовать как увеличение количества дислокаций (дефектов) в структуре зерен материала.

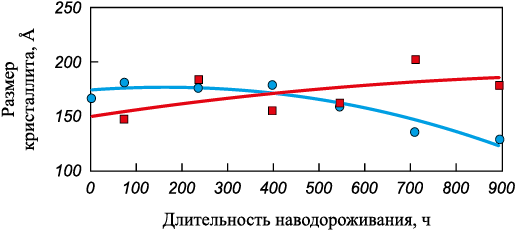

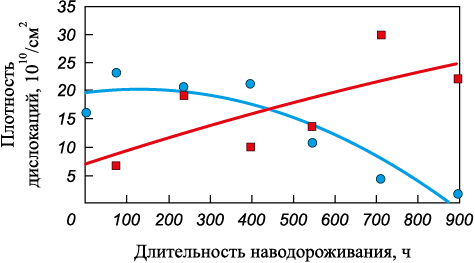

Для определения характеристик кристаллической решетки и плотности дислокаций по параметрам дифрактограмм использовали метод Вильямсона−Холла, а размер кристаллита рассчитывали по формуле Шеррера. Результаты расчета изменения среднего размера кристаллита и плотности дислокаций в процессе наводороживания представлены на рис. 2, 3.

Рис. 2. Влияние длительности воздействия водорода на изменение размеров кристаллитов:

Рис. 3. Влияние длительности воздействия водорода на изменение плотности дислокаций: |

Как видно на графиках, средний размер кристаллита у сплава 1 в ходе процесса снижается (более 30 %), а у сплава 2 увеличивается (менее 25 %). При этом у сплава 1 в течение 400 ч воздействия водорода размер кристаллита остается практически постоянным, а затем начинает снижаться, в то время как размер кристаллита у сплава 2 увеличивается. Аналогичные зависимости наблюдаются по изменению плотности дислокаций (рис. 3), у сплава 1 плотность дислокаций падает практически до нулевых значений с задержкой в 400 ч, в то время как у сплава 2 она увеличивается.

Согласно графикам на рис. 3, основное изменение микротвердости образца сплава 1, полученного методом горячего изостатического прессования, также происходит в течение первых 400 – 500 ч, а далее изменяется весьма незначительно. Таким образом, можно заключить, что воздействие водорода в течении 400 – 500 ч на сплав 1 при комнатной температуре и атмосферном давлении приводит к накоплению водорода в образце сплава 1 с повышением его микротвердости, но без изменения микроструктуры. При дальнейшем насыщении образца водородом происходит изменение микроструктуры сплава практически без изменения его твердости. Для cплава 2, полученного методом направленной кристаллизации, твердость и микроструктура металла при воздействии водорода изменяются непрерывно.

Выводы

В результате исследований установлено, что при воздействии водорода на образцы сплавов в течение 1000 ч микротвердость образцов возрастает, при этом ее относительное увеличение у образца сплава 1 составило 2,5 %, а у образца из сплава 2 – 2 %. Корреляционный анализ изменения параметров дифрактограмм в процессе наводороживания образцов сплавов показал наличие положительных и отрицательных корреляционных статистически значимых связей между параметрами пиков дифрактограмм, длительностью воздействия водорода и микротвердостью образцов. Выявлено, что для сплава 1 при воздействии водорода наблюдается снижение ширины и увеличение высоты пиков дифрактограммы, что может свидетельствовать о снижении количества дислокаций (дефектов) в зернах или о локальном их накоплении на границах зерен материала. Напротив, у сплава 2 при воздействии водорода происходит некоторое расширение пиков, что может свидетельствовать об увеличении количества дислокаций в структуре зерен материала. Проведенные расчеты величин эффективного размера кристаллита и средней плотности дислокаций показали, что в процессе наводороживания размер кристаллита и плотность дислокаций у сплава 1 снижаются, но с задержкой по времени от начала процесса, а у сплава 2 монотонно увеличиваются, что соответствует тенденциям изменения микротвердости образцов в процессе наводороживания.

Список литературы

1. Sun B., Lu W., Gault B., Ding R., Makineni S.K., Wan D., Wu C.-H., Chen H., Ponge D., Raabe D. Chemical heterogeneity enhances hydrogen resistance in high-strength steels. Nature Materials. 2021;20:1629–1634. https://doi.org/10.1038/s41563-021-01050-y

2. Gonzalez M.S., Hernandez I.R. Review: Hydrogen embrittlement of metals and alloys in combustion engines. Tecnología en Marcha. 2018;31(2):3–13. http://dx.doi.org/10.18845/tm.v31i2.3620

3. Djukic M.B., Zeravcic V.S., Bakic G.M., Sedmak A., Rajicic B. Hydrogen damage of steels: A case study and hydrogen embrittlement model. Engineering Failure Analysis. 2015;58–2:485–498. https://doi.org/10.1016/j.engfailanal.2015.05.017

4. Traidia A., Chatzidouros E., Jouiad M. Review of hydrogen-assisted cracking models for application to service lifetime prediction and challenges in the oil and gas industry. Corrosion Reviews. 2018;36(4):323–347. https://doi.org/10.1515/corrrev-2017-0079

5. Bruck S., Schippl V., Schwarz M., Christ H.-J., Fritzen C.-P., Weihe S. Hydrogen embrittlement mechanism in fatigue behavior of austenitic and martensitic stainless steels. Metals. 2018;8(5):339. https://doi.org/10.3390/met8050339

6. Djukic M.B., Bakic G.M., Zeravcic V.S., Sedmak A., Rajicic B. Review: The synergistic action and interplay of hydrogen embrittlement mechanisms in steels and iron: Localized plasticity and decohesion. Engineering Fracture Mechanics. 2019;216:106528. https://doi.org/10.1016/j.engfracmech.2019.106528

7. Сергеев Н.Н., Сергеев А.Н., Кутепов С.Н., Гвоздев А.Е., Агеев Е.В. Анализ теоретических представлений о механизмах водородного растрескивания металлов и сплавов. Известия Юго-Западного государственного университета. 2017;21(3):6–33. https://doi.org/10.21869/2223-1560-2017-21-3-6-33

8. Яковлев Ю.А., Полянский В.А., Седова Ю.С., Беляев А.К. Модели влияния водорода на механические свойства металлов и сплавов. Вестник Пермского национального исследовательского политехнического университета. Механика. 2020;(3):136–160. https://doi.org/10.15593/perm.mech/2020.3.13

9. Robertson I.M., Sofronis P., Nagao A., Martin M.L., Wang S., Gross D.W., Nygren K.E. Hydrogen embrittlement understood. Metallurgical and Materials Transactions A. 2015;46:2323–2341. https://doi.org/10.1007/s11661-015-2836-1

10. Сергеев Н.Н., Кутепов С.Н. О взаимодействии водорода с дефектами кристаллической решетки в металлах и сплавах. Известия Тульского государственного университета. Технические науки. 2017;(4):131–141.

11. Вознесенская Н.М., Тонышева О.А., Леонов А.В., Дульнев К.В. Влияние водорода на свойства высокопрочной коррозионной стали ВНС65-Ш (18Х13Н4К4С2АМ3-Ш) и пути устранения водородной хрупкости. Труды ВИАМ. 2018;(10):3–9. https://doi.org/10.18577/2307-6046-2018-0-10-3-9

12. Connolly M., Martin M., Bradley P., Lauria D., Slifka A., Amaro R., Looney C., Park J.-S. In situ high energy X-ray diffraction measurement of strain and dislocation density ahead of crack tips grown in hydrogen. Acta Materialia. 2019;180:272–286. https://doi.org/10.1016/j.actamat.2019.09.020

13. Chaki S.H., Malek T.J., Chaudhary M.D., Tailor J.P., Deshpande M.P. Magnetite Fe3O4 nanoparticles synthesis by wet chemical reduction and their characterization. Advances in Natural Sciences: Nanoscience and Nanotechnology. 2015;6(3):035009. https://doi.org/10.1088/2043-6262/6/3/035009

14. Pushkarev S.S., Grekhov M.M., Zenchenko N.V. X-Ray diffraction analysis of features of the crystal structure of GaN/Al0.32Ga0.68N HEMT-heterostructures by the Williamson–Hall method. Semiconductors. 2018;52(6):734–738. https://doi.org/10.1134/s1063782618060209

15. Wang L., Cheng X., Peng H., Zhao P.W., Cai Z.X. Effect of tempering temperature on hydrogen embrittlement in V-containing low alloy high strength steel. Materials Letters. 2021;302:130327. https://doi.org/10.1016/j.matlet.2021.130327

16. Mote V., Purushotham Y., Dole B. Williamson-Hall analysis in estimation of lattice strain in nanometer-sized ZnO particles. Journal of Theoretical and Applied Physics. 2012;6:6. https://doi.org/10.1186/2251-7235-6-6

17. Волков А.М., Востриков А.В., Бакрадзе М.М. Принципы создания и особенности легирования гранулируемых жаропрочных никелевых сплавов для дисков ГТД. Труды ВИАМ. 2016;(8):2. http://dx.doi.org/10.18577/2307-6046-2016-0-8-2-2

18. Колядов Е.В., Рассохина Л.И., Висик Е.М., Герасимов В.В., Филонова Е.В. Исследование монокристаллических рабочих турбинных лопаток из сплава ЖС32 с перспективной схемой охлаждения. Заводская лаборатория. Диагностика материалов. 2018;84(10):35–40. https://doi.org/10.26896/1028-6861-2018-84-10-35-40

19. Nagao A., Dadfarnia M., Somerday B.P., Sofronis P., Ritchie R.O. Hydrogen-enhanced-plasticity mediated decohesion for hydrogen-induced intergranular and “quasi-cleavage” fracture of lath martensitic steels. Journal of the Mechanics and Physics of Solids. 2018;112:403–430. https://doi.org/10.1016/j.jmps.2017.12.016

20. Nagao A., Smith C.D., Dadfarnia V, Sofronis P., Robertson I.M. The role of hydrogen in hydrogen embrittlement fracture of lath martensitic steel. Acta Materialia. 2012;60(13–14):5182–5189. https://doi.org/10.1016/j.actamat.2012.06.040

Об авторах

Д. В. СаулинРоссия

Дмитрий Владимирович Саулин, к.т.н., доцент кафедры «Химические технологии»

Россия, 614990, Пермь, Комсомольский пр., 29

К. Г. Кузьминых

Россия

Константин Геннадьевич Кузьминых, старший преподаватель кафедры «Химические технологии»

Россия, 614990, Пермь, Комсомольский пр., 29

В. З. Пойлов

Россия

Владимир Зотович Пойлов, д.т.н., профессор кафедры «Химические технологии», руководитель ЦКП «Центр наукоемких химических технологий и физико-химических исследований»

Россия, 614990, Пермь, Комсомольский пр., 29

Рецензия

Для цитирования:

Саулин Д.В., Кузьминых К.Г., Пойлов В.З. Определение влияния водорода на изменение микротвердости и характеристик микроструктуры образцов авиационных сплавов. Известия высших учебных заведений. Черная Металлургия. 2024;67(3):332-339. https://doi.org/10.17073/0368-0797-2024-3-332-339

For citation:

Saulin D.V., Kuzminykh K.G., Poilov V.Z. Determination of hydrogen influence on microhardness and microstructure characteristics of aviation alloys. Izvestiya. Ferrous Metallurgy. 2024;67(3):332-339. https://doi.org/10.17073/0368-0797-2024-3-332-339