Перейти к:

Диффузия азота по границам слоев при азотировании многослойных материалов

https://doi.org/10.17073/0368-0797-2024-3-318-324

Аннотация

Диффузионные процессы играют ключевую роль в формировании структур новых материалов и технологических процессов упрочняющих термических обработок, так как именно благодаря диффузии происходит перераспределение вещества в твердых телах. Актуальной задачей является разработка технологичных и эффективных методов упрочнения материалов в целях повышения их эксплуатационных свойств. Возрастает потребность в усовершенствовании методов химико-термической обработки, что напрямую влияет на износостойкость рабочих поверхностей, а, следовательно, и на ресурс изделия. Приповерхностные объемы испытывают повышенные нагрузки, поэтому важной задачей является формирование высокопрочных слоев. Известно достаточно много методов поверхностного упрочнения, среди которых широкое применение получили цементация, азотирование, нитроцементация и др. Наиболее перспективным является азотирование, поскольку при этом происходит повышение твердости, прочности, предела усталости, жаростойкости. Однако при должных достоинствах азотирование имеет ряд недостатков, среди которых длительность выдержки и малая толщина диффузионных слоев. Поэтому разработка методик, позволяющих интенсифицировать рассматриваемый процесс, также является актуальной задачей. Традиционно, решение связано с интенсификацией технологического процесса путем повышения температуры азотирования, активации сред азотирования или непосредственно поверхности деталей. Все эти решения направлены на ускорение процессов диффузии как по объему зерна, так и по межзеренным границам, скорость по которым многократно превосходит скорость объемной диффузии. Учитывая это, эффективным может оказаться использование нового типа конструкционных металлических материалов с многослойным строением из сотен слоев с толщинами микронного и субмикронного диапазона, разделенными между собой большими угловыми границами. В работе приведены результаты металлографического исследования, показывающие влияние чередования слоев сталей в многослойных металлических материалах на глубину диффузии при проведении химико-термической обработки азотированием. Предложена модель ускоренного проникновения диффундирующего элемента по границам слоев.

Ключевые слова

Для цитирования:

Поликевич К.Б., Петелин А.Л., Плохих А.И., Фомина Л.П. Диффузия азота по границам слоев при азотировании многослойных материалов. Известия высших учебных заведений. Черная Металлургия. 2024;67(3):318-324. https://doi.org/10.17073/0368-0797-2024-3-318-324

For citation:

Polikevich K.B., Petelin A.L., Plokhikh A.I., Fomina L.P. Nitrogen diffusion along the layer boundaries after nitriding of multilayer materials. Izvestiya. Ferrous Metallurgy. 2024;67(3):318-324. https://doi.org/10.17073/0368-0797-2024-3-318-324

Введение

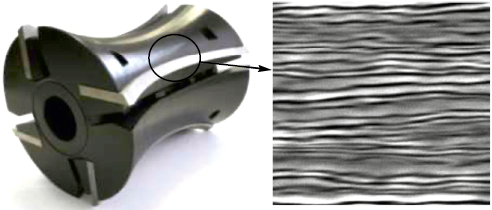

В настоящее время известны различные механические обработки дерева, производимые с помощью фрезерования. Основным узлом фрезера является фреза. Существует достаточно большое количество фрез различных конструкций и геометрий, однако в каждом случае фрезы должны обладать высокими прочностью и износостойкостью, чего возможно достичь при проведении химико-термической обработки [1]. Применение многослойных материалов после азотирования для изготовления фрез за счет значительно упрочненного слоя может позволить повысить стойкость инструмента, сохранить его геометрию, увеличить срок эксплуатации, а также увеличить производительность обработки. Пример такой фрезы представлен на рис. 1.

Рис. 1. Схема фрезы из многослойного материала |

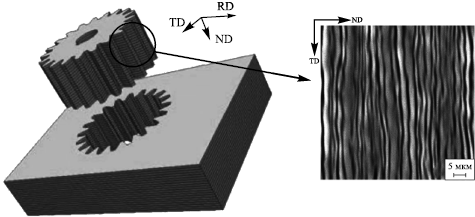

Помимо этого, многослойные материалы возможно применять для изготовления зубчатых колес, которые также работают в условиях износа (рис. 2).

Рис. 2. Схема изготовления зубчатого колеса из многослойного материала |

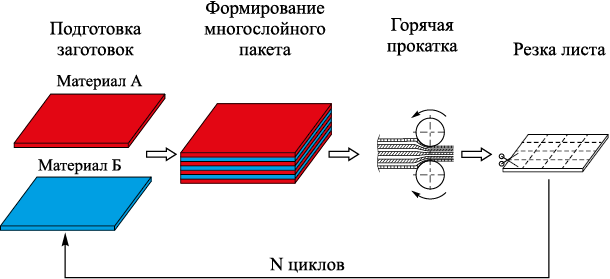

Получение такой структуры возможно в том случае, если в исходной композиции участвуют стали, имеющие различное кристаллическое строение [2 – 4]. Применение разработанного экспериментального технологического маршрута (рис. 3) позволяет получать листовые заготовки толщиной от 2 до 10 мм [5].

Рис. 3. Схема технологического маршрута |

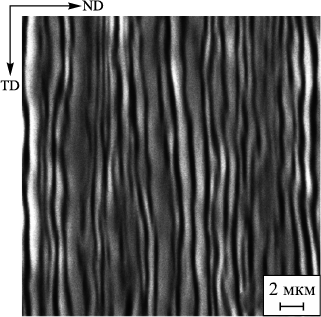

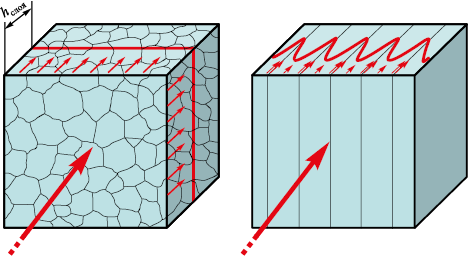

Микроструктура материала имеет многослойное ламинарное строение со слоями толщиной от 100 до 0,8 мкм. При этом слои имеют кристаллографическую разориентировку от 15 до 20°, что соответствует большеугловым границам зерен в исходных сталях (рис. 4) [6; 7].

Рис. 4. Типичная микроструктура поперечного сечения многослойного материала |

В работах [8; 9] показано, что при соответствующем выборе сталей, входящих в состав исходной композитной заготовки, многослойное строение сохраняется вплоть до температуры 1000 °С, что соответствует температуре горячей пакетной прокатки. При этом поперечное сечение листовых заготовок имеет структурную ориентировку, готовую для проведения химико-термической обработки (рис. 5).

Рис. 5. Схема полиэдрического и ламинарного строения |

Предварительная оценка азотирования многослойной композиции, состоящая из сталей 08Х18Н10 и 08Х18, показала, что глубина азотирования в многослойном материале больше, чем его глубина в трудно азотируемой стали 08Х18Н10. Причиной увеличения толщины азотированного слоя в многослойных материалах может являться ускоренная диффузия азота по границам слоев с последующим насыщением объемов слоев от их границ, как от источников диффундирующего элемента [10].

Для детального изучения полученного эффекта использовались модельные композиции многослойных материалов, содержащие стали различных составов (марок). Для азотирования были выбраны следующие объекты исследования: композиции, состоящие из сталей 08кп и 08Х18Н10, и стали У8 и 08Х18Н10. После проведения горячей пакетной прокатки получены образцы толщиной 10 мм с количеством слоев 100 при толщине единичного слоя 100 мкм.

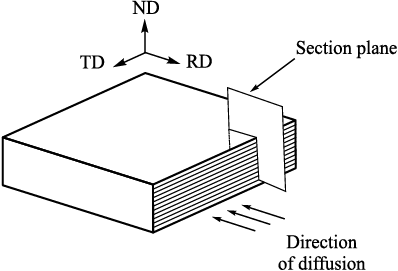

Образцы данных композиций подвергались азотированию, причем поверхности азотирования во всех случаях были перпендикулярны направлениям прокатки, используемой для получения многослойных образцов. Азотирование проводилось в газовой атмосфере, содержащей продукты диссоциации аммиака на 20 – 40 %. Использовались два условия азотирования со следующими температурно-временными режимами: 540 °С в течение 45 ч и 580 °С в течение 25 ч. Для изучения строения (структуры) получаемых азотируемых слоев и определения их геометрических характеристик приготавливались шлифы, поверхности которых были перпендикулярны направлению прокатки и параллельны направлению диффузионного проникновения азота, которое происходило в процессе азотирования (рис. 6).

Рис. 6. Схема вырезки образцов для проведения металлографического анализа |

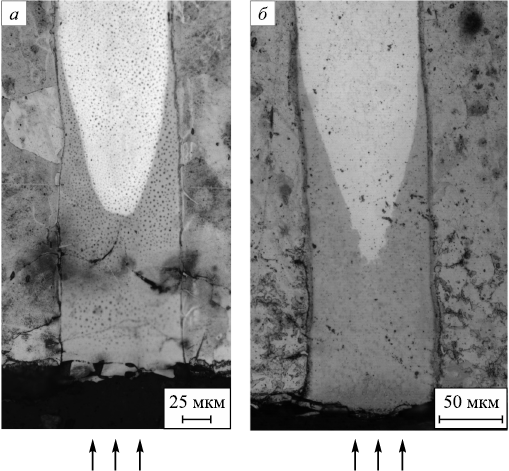

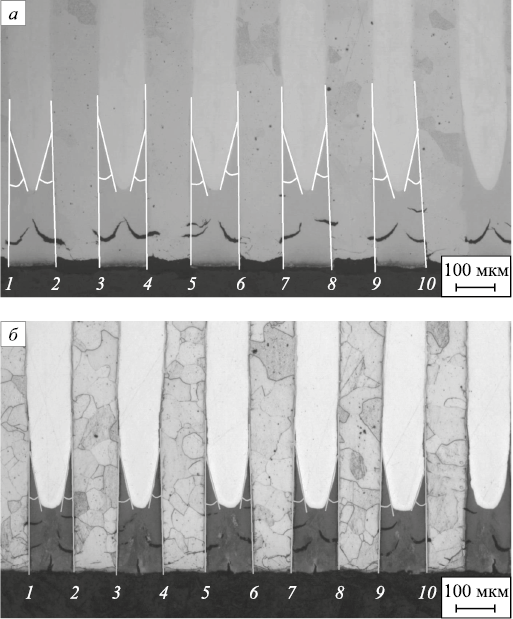

Общий вид образующихся в процессе азотирования диффузионных профилей для композиций 08Х18Н10 + 08кп (а) и 08Х18Н10 + У8 (б), полученных после азотирования при 540 °С в течение 45 ч, приведен на рис. 7.

Рис. 7. Микроструктура азотированного слоя |

На микрофотографиях можно видеть концентрационный профиль диффундирующего азота в стали 08Х18Н10, который имеет большую глубину проникновения азота (и большой путь диффузии азота соответственно) по границам слоев многослойного материала. Внутри слоя компонента 08Х18Н10 для обоих случаев расстояние проникновения азота сокращается с увеличением расстояния от межслоевой границы. Наименьшая глубина проникновения азота составляет около 100 мкм от внешней поверхности образцов и находится посредине между слоями соседних компонентов (посредине между слоями стали 08кп (а) и стали У8 (б)) внутри слоя стали 08Х18Н10. Это свидетельствует, что источником проникновения азота в объем стали 08Х18Н10 при азотировании является граница раздела слоев материала, диффузия по этим границам происходит с опережающей скоростью по сравнению со скоростью диффузии через слой стали 08Х18Н10 с внешней поверхности.

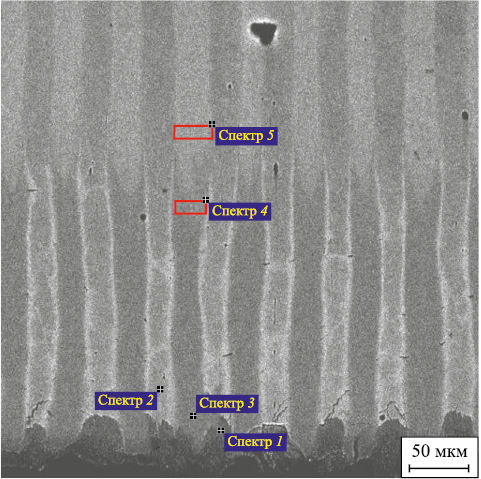

Проникновение азота в слои сталей 08кп и У8 на этой глубине от поверхности азотирования не обнаруживалось. Это доказывают результаты электронной микроскопии и рентгеноспектрального анализа. Объемная диффузия азота в сталях 08кп и У8 практически не происходит вследствие низкой растворимости азота в α-железе (не более 0,1 мас. %), которая является основным путем диффузионного распространения азота в ферритной фазе [11]. Второй причиной, тормозящей движение азота в стали 08кп, является образовавшаяся поверхностная нитридная корка, состоящая из нитридов (Fe2N), что также доказывают результаты электронной микроскопии (рис. 8).

Рис. 8. Результаты качественного МРС анализа

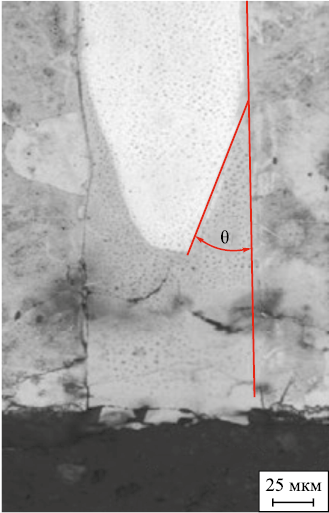

Рис. 9. Концентрационный угол θ для определения диффузионной проницаемости | |||||||||||||||||||||||||||||||||||||||||||||||||||

Таким образом, можно считать, что процесс азотирования в многослойных материалах данного типа происходит путем опережающего распространения азота по границам слоев [12; 13].

Можно предположить, что параллельно с этим происходит миграция атомов азота внутрь стали 08Х18Н10 перпендикулярно к межслойной границе, которую можно рассматривать как протяженный источник диффузии азота. Поскольку данная сталь является сталью аустенитного класса и растворимость азота в аустените (γ-железе) составляет около 2,8 мас. %, то диффузионное насыщение слоев 08Х18Н10 азотом возможно. Согласно литературным данным [14], коэффициент диффузии азота в γ-железе при температурах 500 – 600 °С определяется уравнением

| \[{D_\gamma } = 4,6 \cdot {10^{ - 5}}\exp \left( { - \frac{{108{\rm{ }}474}}{{RT}}} \right){\rm{ }}{{\rm{м}}^{\rm{2}}}{\rm{/c}}.\] | (1) |

Для определения диффузионной проницаемости границ слоев многослойного материала воспользуемся моделью Фишера для расчета диффузии по границам зерен в металлических образцах [15 – 18]. Согласно этой модели, произведение коэффициента диффузии Db по границе зерен (границам слоев в данном случае) на толщину собственно границы δ, т. е. значение sδ Db , можно рассчитать по формуле [19]

| \[s\delta {D_b} = {(\pi t)^{1/2}}D_\gamma ^{3/2}{\rm{ct}}{{\rm{g}}^2}\theta ,\] | (2) |

где θ – угол при вершине концентрационного профиля компонента (рис. 7), который переходит в объем фазы (слоя) из границы зерна (слоя); s – коэффициент обогащения границы атомами диффундирующего компонента, который можно оценить по зависимости, предложенной в работе [20]:

| sx0 = 6,2 ± 4,5, | (3) |

где х0 – объемная концентрация примеси в мольных долях.

Если считать, что обогащение границ слоев в основном определяется ферритной фазой, так как в соответствии с фазовой диаграммой Fe – N концентрация азота в ней наименьшая, то, согласно формуле (3), можно принять величину обогащения слоевых границ s = 5·103.

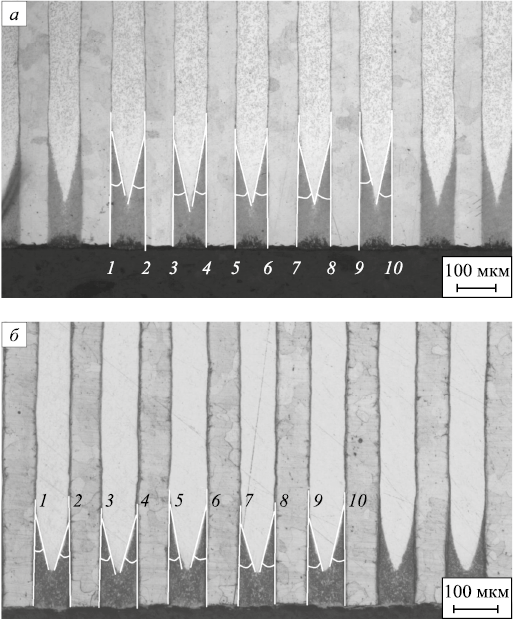

Следует отметить, что формула (2) пригодна для описания диффузии вдоль границы слоя в том случае, когда диффузионный отвод компонента (в данном случае – азота) от границы в объем является односторонним – объемная диффузия происходит только в сторону слоев стали 08Х18Н10. Диффузия азота в сторону слоев стали 08кп (рис. 10, а) и в сторону слоев стали У8 (рис. 10, б), как это следует из экспериментальных данных, не происходит.

Рис. 10. Определение углов θ для расчета произведения δ Db |

Определение значений углов θ, необходимых для расчета величины коэффициента диффузии Db по границам слоев, проводилось с помощью анализа микрофотографий шлифов сечений многослойных образцов обоих композиций после азотирования при двух используемых режимах обработки.

Для композиции 08кп + 08Х18Н10 способ измерения этих углов представлен на рис. 8, а для режима 540 °C, 45 ч и на рис. 10, б для режима 580 °C, 25 ч. Для композиции У8 + 08Х18Н10 аналогичная процедура показана на рис. 11.

Рис. 11. Определение углов θ для расчета произведения δ Db |

В таблице приведены значения коэффициентов диффузии атомов азота по границам слоев для многослойных композиций 08кп + 08Х18Н10 и У8 + 08Х18Н10, полученные при анализе экспериментальных данных в ходе исследования процессов азотирования образцов данных материалов. В расчете принято, что толщина слоевых границ δ составляет 10\(^–\)9 м.

Коэффициенты диффузии азота по границам слоев Db , м2/с

| ||||||||||||||

Выводы

Экспериментальное изучение процессов азотирования образцов многослойных металлических материалов с чередованием слоев двух различных марок сталей показало, что основным механизмом процесса является массоперенос (диффузия) атомов азота по границам слоев материала.

Анализ экспериментальных данных, полученных при исследовании поперечных сечений поверхностных слоев двух композиций многослойных материалов после проведения азотирования по двум режимам, позволил получить оценочные значения коэффициентов диффузии азота Db по слоевым границам. Значения Db оказались в 104 раз более высокими, чем коэффициенты объемной диффузии азота в стали 08Х18Н10 при этих же условиях.

Проведенное исследование показало, что увеличение глубины азотирования в обоих многослойных композициях связано с ускоренным диффузионным проникновением атомов азота по границам слоев многослойных материалов.

Список литературы

1. Лахтин Я.М., Коган Я.Д., Шпис Г.И., Бемер З. Теория и технология азотирования. Москва: Металлургия; 1991:320.

2. Huang B., Ishihara K.N., Shingu P.H. Preparation of high strength bulk nano-scale Fe/Cu multilayers by repeated pressing-rolling. Materials Science Letters. 2001;20:1669–1670. https://doi.org/10.1023/A:1012465117652

3. Yoshioka T., Yasuda M., Miyamura H., Kikuchi S., Tokumitsu K. Structure of Fe-Ag super-laminates fabricated by repeated rolling and mechanically alloyed Fe-Ag powder. Materials Science Forum. 2002;386–388:503–508. https://doi.org/10.4028/www.scientific.net/MSF.386-388.503

4. Saito Y., Utsunomiya H., Tsuji N., Sakai T. Novel ultra-high straining process for bulk materials development of the accumulative roll-bonding (ARB) process. Acta Materialia. 1999;47(2):579–583. https://doi.org/10.1016/S1359-6454(98)00365-6

5. Torizuka S. Present trend of the development of ultrafine-grained steels and its technology transfer. Materia Japan. 2006;45(6):438–443.

6. Kolesnikov A.G., Plokhikh A.I., Shinkarev A.S., Mironova M.O. Multilayer steel composition rolling peculiarities. Blanking Productions in Mechanical Engineering. 2013;(8):39–42.

7. Колесников А.Г., Плохих А.И., Комисарчук Ю.С., Михальцевич И.Ю. Исследование особенностей формирования субмикро- и наноразмерной структуры в многослойных материалах методом горячей прокатки. МиТОМ. 2010;(6):44–49.

8. Табатчикова Т.И., Плохих А.И., Яковлев И.Л., Клюева С.Ю. Структура и свойства многослойного материала на основе сталей, полученного методом горячей пакетной прокатки. Физика металлов и металловедение. 2013;114(7):633–646.

9. Арюлин С.Б., Халипов И.В. Получение многослойных композиционных материалов методом горячей прокатки. Заготовительные производства в машиностроении. 2013;(7):31–35.

10. Плохих А.И. О возможности применения многослойных металлических материалов для деталей машин упрочняемых ХТО. Известия Волгоградского государственного технического университета. 2013;(6(109)):13–17.

11. Банных О.А., Будберг П.Б., Алисова С.П. Диаграммы состояния двойных и многокомпонентных систем на основе железа. Москва: Металлургия; 1986:224.

12. Polikevich K.B., Plokhikh A.I. Study of the process of nitriding in multilayer materials based on steel. IOP Conference Series: Materials Science and Engineering. 2019;683:012048. https://doi.org/10.1088/1757-899X/683/1/012048

13. Petelin A.L., Plokhikh A.I., Novikov A.A. The model of the layer boundary diffusion in multilayer materials. Defect and Diffusion Forum. 2015;363:142–147. https://doi.org/10.4028/www.scientific.net/DDF.363.142

14. Федоров А.А. Диффузия азота в нержавеющей стали. Технические науки в России и за рубежом: Материалы III Международной научной конференции (Москва, июль 2014 г.). Москва: Буки-Веди; 2014:85–88. URL: https://moluch.ru/conf/tech/archive/90/5561/ (дата обращения: 07.10.2024).

15. Бокштейн Б.С., Копецкий Ч.В., Швиндлерман Л.С. Термодинамика и кинетика границ зерен в металлах. Москва: Металлургия; 1986:224.

16. Boksteyn B.S., Nikolskiy G.S., Smirnov A.N. Grain boundary segregation of antimony in alloys of the cooper-antimony system. The Physics of Metals and Metallography. 1995;72:142–146.

17. Bokstein B.S., Straumal B.B. Diffusion in materials science and technology. In: Diffusive Spreading in Nature, Technology and Society. Springer, Cham; 2018:261–275. https://doi.org/10.1007/978-3-319-67798-9_13

18. Kaur I., Mishin Y., Gust W. Fundamentals of Grain and Interphase Boundary Diffusion. 3rd ed. John Wiley & Sons; 1995:536.

19. Mishin Y., Herzig Chr. Grain boundary diffusion: recent progress and future research. Materials Science and Engineering: A. 1999;260(1–2):55–71. https://doi.org/10.1016/S0921-5093(98)00978-2

20. Hondros E.D., Seah M.P. Segregation to interfaces. International Metals Reviews. 1977;22(1):262–301.

Об авторах

К. Б. ПоликевичРоссия

Ксения Борисовна Поликевич, старший преподаватель кафедры «Материаловедение»

Россия, 105005, Москва, 2-я Бауманская ул., 5/1

А. Л. Петелин

Россия

Александр Львович Петелин, д.ф-м.н., профессор; профессор кафедры физической химии

Россия, 105005, Москва, 2-я Бауманская ул., 5/1

Россия, 119049, Москва, Ленинский пр., 4

А. И. Плохих

Россия

Андрей Иванович Плохих, к.т.н., доцент кафедры «Материаловедение»

Россия, 105005, Москва, 2-я Бауманская ул., 5/1

Л. П. Фомина

Россия

Людмила Петровна Фомина, к.т.н, доцент

Россия, 105118, Москва, пр. Буденного, 16, кор. 2

Рецензия

Для цитирования:

Поликевич К.Б., Петелин А.Л., Плохих А.И., Фомина Л.П. Диффузия азота по границам слоев при азотировании многослойных материалов. Известия высших учебных заведений. Черная Металлургия. 2024;67(3):318-324. https://doi.org/10.17073/0368-0797-2024-3-318-324

For citation:

Polikevich K.B., Petelin A.L., Plokhikh A.I., Fomina L.P. Nitrogen diffusion along the layer boundaries after nitriding of multilayer materials. Izvestiya. Ferrous Metallurgy. 2024;67(3):318-324. https://doi.org/10.17073/0368-0797-2024-3-318-324