Перейти к:

Влияние термообработки на структуру аустенитной стали 07Х25Н13, полученной методом аддитивного выращивания WAAM

https://doi.org/10.17073/0368-0797-2024-3-303-310

Аннотация

В настоящее время все более перспективным является применение аддитивных технологий в промышленности. Интенсификация развития 3D-технологий приводит к необходимости более тщательного изучения структуры и свойств металлов, получаемых данным методом. В работе рассматривается влияние термообработки (ТО) на структуру наплавляемого методом электродуговой наплавки (WAAM) металла. Изучено влияние закалки при различных температурах и отжига на структуру аустенитной стали 07Х25Н13. Установлено, что при наплавке металла происходит кристаллизация по типу ФА с образованием грубой дендритной структуры со скелетной и вермикулярной морфологией и состоящей из δ- и σ-фаз. Закалка при температуре 1070 ℃ практически не изменяет структуру металла. При повышенных температурах (1100 ℃) закалка приводит к частичному растворению и сфероидизации выделившихся при наплавке дендритов, однако кардинальных структурных изменений не происходит. Наиболее полное растворение дендритной составляющей происходит во время закалки при температуре 1150 ℃. Структура после данной ТО преимущественно аустенитная, остатки дендритной составляющей представлены мелкими сферическими включениями. Структура стали после отжига (1150 ℃) практически не отличается от получаемой после закалки при той же температуре. Значительного увеличения размера зерен, характерного для аустенитных сталей, в данном случае не наблюдается. Исходя из структуры, получаемой после ТО, наиболее перспективными для будущих физико-механических свойств вариантами обработки являются закалка и отжиг при температуре 1150 ℃.

Ключевые слова

Для цитирования:

Аносов М.С., Сорокина С.А., Чернигин М.А., Мордовина Ю.С. Влияние термообработки на структуру аустенитной стали 07Х25Н13, полученной методом аддитивного выращивания WAAM. Известия высших учебных заведений. Черная Металлургия. 2024;67(3):303-310. https://doi.org/10.17073/0368-0797-2024-3-303-310

For citation:

Anosov M.S., Sorokina S.A., Chernigin M.A., Mordovina Yu.S. Effect of heat treatment on structure of austenitic steel 07Cr25Ni13 obtained by WAAM. Izvestiya. Ferrous Metallurgy. 2024;67(3):303-310. https://doi.org/10.17073/0368-0797-2024-3-303-310

Введение

В настоящее время аустенитные стали получили широкое распространение в химической, нефтяной, пищевой промышленности, медицинской технике, оборудовании для АЭС и др. [1]. Существование ряда отраслей в современной промышленности практически невозможно без применения аустенитных коррозионностойких сталей. Данный тип материалов обладает рядом уникальных свойств, таких как высокая коррозионная стойкость в кислотных и щелочных средах разной агрессивности и парамагнитность. Комплекс физико-механических свойств обеспечивается не только за счет легирования большим количеством хрома, никеля, магния и других элементов, но и благодаря однородной аустенитной структуре во время всего срока эксплуатации изделия [2].

В настоящее время применение аддитивных технологий становится все более перспективным для промышленности ввиду снижения общей себестоимости получаемых изделий, особенно в единичном и мелкосерийном производстве. Интенсивное развитие технологий 3D-печати ведет к необходимости тщательного изучения механических свойств, структуры и химического состава металлов, получаемых данным методом. На сегодняшний день основные методы 3D-печати металлами – послойное сплавление порошка (SLM), лазерная наплавка порошка (LENS/DMD) и электродуговая наплавка (WAAM) [3]. Наиболее производительным и простым с технологической точки зрения является метод 3D-печати WAAM, используемый в данной работе [4; 5].

Преимуществами аддитивных методов производства являются:

– возможность полной автоматизации процесса получения изделий;

– существенное снижение расхода материалов при изготовлении изделий из дорогостоящих материалов, например, титана и никелевых сплавов;

– возможность мелкосерийного производства изделий, которое невыгодно при использовании традиционных методов производства [6 – 8].

Технология SLM позволяет осуществлять производство сложных изделий посредством лазерного плавления металлического порошка с использованием CAD-моделей. В месте плавления порошка плотность энергии выше по сравнению с другими электродуговыми процессами (например, сваркой), но при этом ниже, чем при лазерном воздействии [9]. Основной проблемой деталей, полученных методом SLM, является относительно высокая шероховатость поверхности, которая снижает усталостную стойкость за счет увеличения концентрации напряжений на поверхности образца [10].

Лазерная наплавка порошка осуществляет наплавку детали с помощью наплавления слоя порошкового материала на подложку. Лазерный луч создает наплавочную ванну, в которую вводится металл в порошковой форме, где он плавится и застывает, образуя металлическую связь с подложкой. Во время процесса наплавки металлический порошок из системы подачи автоматически подается на подложку, которая опускается на высоту, равную толщине наплавляемого слоя. Однако отмечается, что метод лазерной наплавки не обладает воспроизводимостью химического состава и механических свойств конечных изделий [11; 12], что является серьезным недостатком данной технологии.

Технология WAAM является сравнительно новым способом аддитивного выращивания, появившемся в 1990-е гг. Она заключается в наплавлении обычной сварочной проволоки, широко распространенной в продаже, на подложку, в результате чего образуется готовая деталь. По сравнению с традиционным производством, WAAM позволяет сократить время изготовления на 40 – 60 % и время последующей обработки на 15 – 20 % в зависимости от размера детали. Так, ребра жесткости шасси самолетов по этой технологии изготавливаются с экономией сырья примерно на 78 % по сравнению с традиционным производством [13]. Металлы с хорошей свариваемостью потенциально могут быть использованы для процесса WAAM и до сих пор исследователи успешно изготавливали данным методом объекты из сплавов на основе Ti [13], Al [14], стали [15] и Ni [16].

В процессе аддитивного выращивания наплавляемый металл находится в жидком состоянии и впоследствии подвергается многократным циклам высокотемпературных нагревов (в том числе до температур выше критических). В результате микроструктура наплавленного металла отличается от металла, полученного по традиционным технологиям, а, следовательно, физико-химические и прочностные свойства металла также могут отличаться от прокатанного материала.

Зарубежные исследователи все чаще обращаются к изучению возможностей применения различных аддитивных технологий в промышленности. Однако в России данные методы развиваются локально и не имеют такого повсеместного распространения. Применение аддитивных технологий способно не только снизить себестоимость производства мелкосерийных изделий из распространенных на данный момент аустенитных сталей, но и способствовать развитию российской науки.

Цель исследования – изучение влияния режима термообработки (ТО) на структуру аустенитной стали 07Х25Н13, полученной аддитивным выращиванием методом WAAM.

Методика и материалы

Исследования проводились с применением метастабильной аустенитной стали 07Х25Н13, полученной методом WAAM. Образцы для исследования наплавленного металла изготавливались на специализированном стенде для аддитивной электродуговой наплавки [17]. Наплавка осуществлялась по следующему режиму: I = 120 А; U = 24 В; v = 350 мм/мин. В качестве защитной атмосферы применялась смесь: 98 % Ar и 2 % CO2 . Образцы для металлографических исследований вырезались из полученных заготовок при помощи гидроабразивной резки и последующей фрезеровки. В качестве исходного материала при наплавке применялась сварочная проволока марки ER309LSI. Химический состав наплавляемой проволоки представлен в табл. 1.

Таблица 1. Химический состав исследованного материала

| |||||||||||||||||||||||||||||||||||||||

В процессе наплавки металла может происходить угар легирующих элементов. Химический состав наплавленного металла определялся при помощи оптико-эмиссионного спектрального анализатора Foundry-Master.

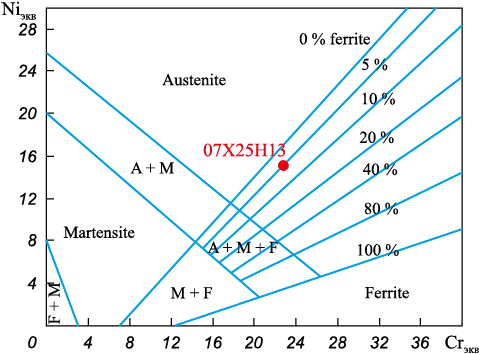

Уточнение структурной принадлежности наплавленного материала к аустенитному классу проводили по диаграмме Шеффлера. Исходя из литературных данных [15 – 20], получаемый после наплавки фазовый состав зависит от соотношения Crэкв и Niэкв и может быть определен по диаграмме Шеффлера.

Как известно из литературных данных [18 – 23], фазовые превращения при кристаллизации и конечный фазовый состав зависят от соотношения Crэкв / Niэкв и делятся на следующие типы:

• А (<1,25): L – (L + γ) – γ;

• АФ (1,25 \( \ll \) 1,48): L – (L + γ) – (L + γ + δ) – (γ + δ);

• ФА (1,48 \( \ll \) 1,95): L – (L + δ) – (L + δ + γ) – (δ + γ);

• Ф (>1,95): L – (L + δ) – (δ + γ).

Данные эквиваленты определялись по следующим формулам

| Crэкв = Cr + Mo + 1,5Si + 0,5Nb + 2Ti; | (1) |

| Niэкв = Ni + 30C + 0,5Mn. | (2) |

Металлографические исследования осуществлялись в поперечном сечении относительно направления наплавки при увеличениях 100 и 200, также было проведено исследование фрезерованной поверхности образцов. Приготовление шлифов осуществлялось по стандартной методике при помощи механического шлифования наждачной бумагой различной зернистости и полирования с использованием паст. В качестве реактива при химическом травлении применялся раствор, состоящий из 5 см3 HNO3 , 50 см3 HCl и 50 см3 H2O.

Для исследования влияния ТО на структуру образцов осуществлялась закалка по трем режимам, также был проведен отжиг металла. Параметры ТО представлены в табл. 2.

Таблица 2. Режимы термообработки образцов

|

Результаты работы и их обсуждение

В ходе исследования химического состава наплавленного металла установлено, что происходит снижение содержания всех легирующих элементов (ЛЭ), кроме кремния. Уменьшение концентрации ЛЭ типично для процессов сварки и выплавки металла в связи с их угаром. Повышенное содержание проволоки в наплавленном металле относительно исходной проволоки объясняется неоднородностью химического состава по ее длине. Следует отметить, что изменение химического состава стали после наплавки не привело к выходу за предел допустимых колебаний в содержании ЛЭ (в соответствии с ГОСТ 2246 – 70). Итоговый состав наплавленного металла представлен в табл. 3.

Таблица 3. Химический состав наплавленного металла

| |||||||||||||||||||||||||||||||||||||||

По формулам (1), (2) рассчитаны хромовый и никелевый эквиваленты, равные: Crэкв – 23,2578; Niэкв – 14,815. Отношение Crэкв / Niэкв составляет 1,57, соответственно в данном случае превращения при кристаллизации могут быть описаны режимом ФА (отношение Crэкв / Niэкв более 1,48). Ориентировочное содержание феррита в наплавленном металле может быть определено по диаграмме Шеффлера (рис. 1).

Рис. 1. Расположение стали 07Х25Н13 на диаграмме Шеффлера |

Исходя из представленной выше диаграммы, ориентировочное содержание δ-феррита в металле после наплавки находится в районе 7,5 %, что согласуется с теоретическими данными [24].

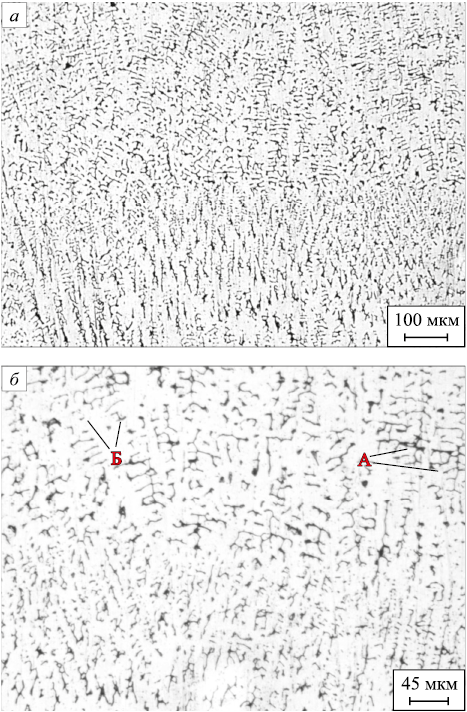

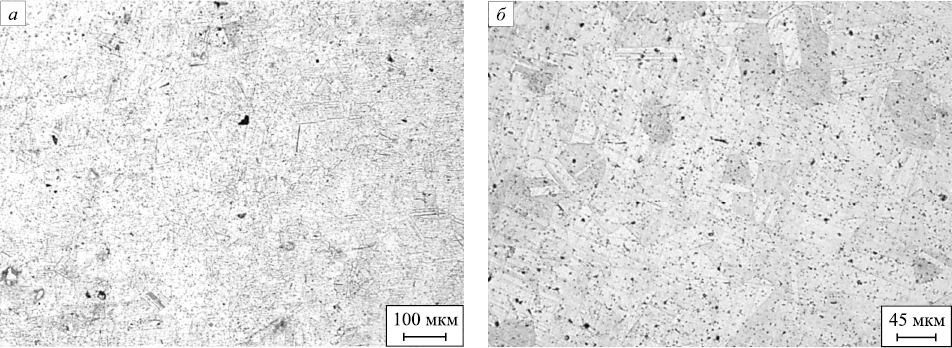

В ходе микроструктурного анализа образцов до и после ТО изучалось поперечное направление относительно оси наплавки металла. Структура наплавленного металла до ТО представлена на рис. 2.

Рис. 2. Структура образца после наплавки: |

Дендриты ориентированы нормально к поверхности наплавочного валика, что обусловлено направлением теплоотвода. Дендриты, залегающие в глубине наплавленного металла, имеют более развитое строение границ. Измельчение дендритной структуры на поверхности наплавочного валика может быть объяснено подведением дополнительной тепловой энергии при наплавке следующего слоя металла. В целом структура наплавленного металла схожа с микроструктурой, получаемой в результате кристаллизации аустенитной стали.

В работе [25] отмечено, что образовавшиеся при наплавке дендриты могут состоять из δ-феррита и σ-фазы. Как видно из рис. 3, б, δ-феррит имеет в основном скелетную и вермикулярную морфологию. Схожая структура получалась при наплавке стали AISI 316L [25] и AISI 316 [26]. Междендритное пространство заполнено γ-фазой (аустенитом).

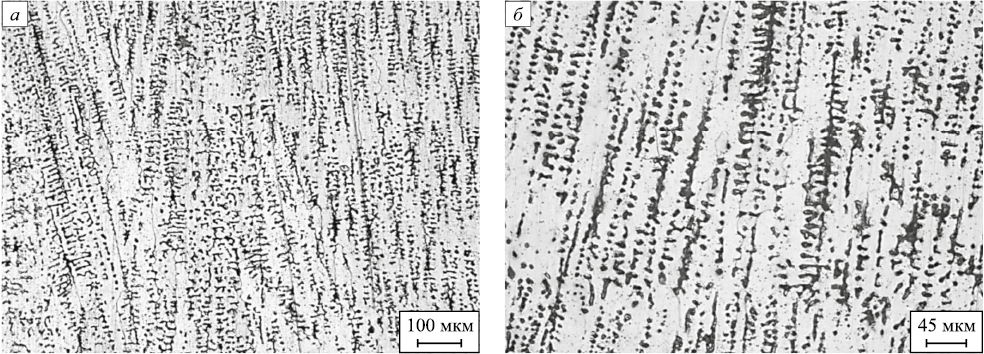

Рис. 3. Структура образца после закалки по режиму 1: |

Аустенитизация по режиму 1 (1070 ℃, 30 мин) не привела к видимым изменениям зеренной структуры, что свидетельствует о недостаточном времени выдержки, температуры или обоих параметров при аустенитизации (рис. 3). Следует отметить повышение общей травимости образцов.

В структуре после ТО по режиму 1 только начинают появляться границы зерен, что также свидетельствует о недостаточной выдержке при температуре аустенитизации (рис. 3). Дендритность структуры не снижается, что косвенно указывает на отсутствие уменьшения содержания δ- и σ-фаз. Морфология δ-феррита не претерпевает значительных изменений.

С целью изучения влияния повышения температуры аустенитизации и времени выдержки проводилась закалка по режиму 2 (1100 ℃, 60 мин). На рис. 4 показана микроструктура образца в направлении, поперечном оси наплавки после ТО по режиму 2.

Рис. 4. Структура образца после закалки по режиму 2: |

На микроснимках образца после аустенитизации при 1100 ℃ образующиеся зерна видны отчетливее. Размер дендритов в целом уменьшается относительно микроструктуры после наплавки и обработки по режиму 1. Данный эффект свидетельствует о более полном протекании диффузионных процессов при аустенитизации. Наблюдается сфероидизация дендритных составляющих с сохранением их общей направленности. Процентное содержание δ-феррита и σ-фазы после данной обработки должно значительно уменьшиться.

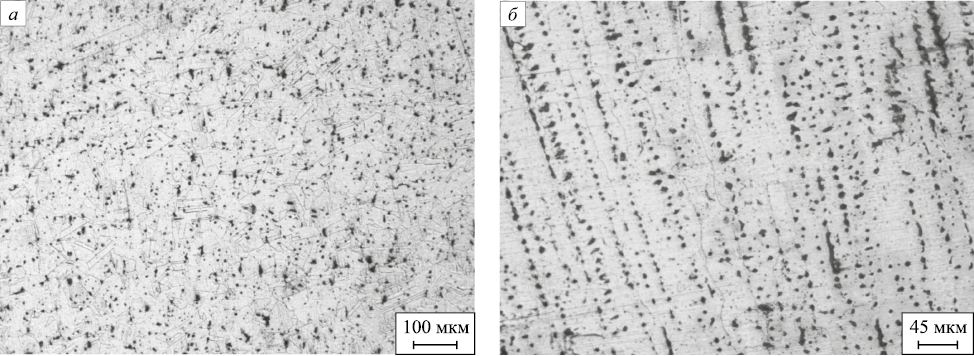

После закалки по режиму 3 (1150 ℃, 60 мин) в структуре металла отчетливо выделяются границы зерен и аустенитные двойники (рис. 5). Дендритная структура практически полностью растворилась, не успевшие полностью раствориться дендриты представлены мелкими сфероидезированными включениями.

Рис. 5. Структура образца после закалки по режиму 3: |

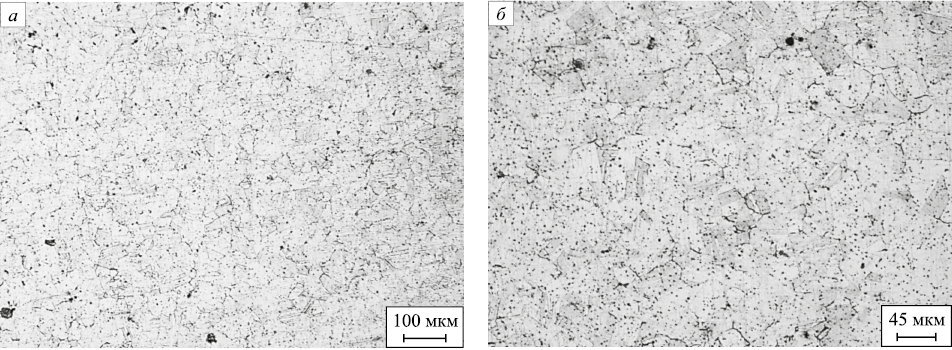

Режим 4 (1150 ℃, 60 мин) приводит к более полному растворению оставшихся дендритов, так как металл находится при температурах, при которых более длительное время активно протекает диффузия. Отчетливо выявляется аустенитная структура металла с характерными двойниками (рис. 6).

Рис. 6. Структура образца после отжига по режиму 4: |

Следует отметить, что после отжига по режиму 4 не происходит значительного увеличения зерна относительно закалки при такой же температуре и времени выдержки.

Выводы

Установлено, что после проведения наплавки WAAM в стали 07Х25Н13 происходит образование грубой дендритной структуры, которая может состоять из δ-феррита и σ-фазы. В посленаплавочной структуре выделяется δ-феррит скелетной и вермикулярной морфологии. Междендритное пространство заполнено γ-фазой. Фазовый состав наплавленного материала согласуется с составом, определяемым по диаграмме Шеффлера.

Аустенитизация при 1070 ℃ с выдержкой в течение 30 мин практически не изменяет структуру наплавленного металла. После выдержки образцов при 1100 ℃ в течение 60 мин отчетливо видно образование аустенитных зерен и уменьшение размера дендритов. Таким образом, для протекания структурно-фазовых превращений в стали 07Х25Н13 необходим нагрев при ТО до температур выше 1100 ℃.

В результате закалки по режиму 3 (1150 ℃, 60 мин) происходит практически полное растворение дендритов. Нерастворенные дендриты представлены в виде мелких сфероидезированных частиц.

Структура металла после ТО по режиму 4 (1150 ℃, 60 мин, охлаждение с печью) практически не отличается от структуры металла, закаленного от той же температуры. Значительное увеличение размера зерна, характерное для аустенитных сталей, в данном случае не наблюдается.

С точки зрения возможных физико-механических свойств наиболее благоприятными являются режимы ТО 3 и 4.

Список литературы

1. Чернигин М.А., Сорокина С.А., Воробьев Р.А. Исследование микроструктуры метастабильной аустенитной хромомарганцевой стали 14Х15Г9НД методами оптической и электронной микроскопии. Заводская лаборатория. Диагностика материалов. 2023;89(4):38–44. https://doi.org/10.26896/1028-6861-2023-89-4-38-44

2. Сорокина С.А., Воробьев Р.А., Горшунов М.Г., Чернигин М.А. Опыт использования хромомарганцевой коррозионно-стойкой стали для эксплуатации в системе горячего водоснабжения (ГВС). Металловедение и термическая обработка металлов. 2023;3(813):32–39. https://doi.org/10.30906/mitom.2023.3.32-39

3. Li J.L.Z., Alkahari M.R., Rosli N.A.B., Hasan R., Sudin M.N., Ramli F.R. Review of wire arc additive manufacturing for 3D metal printing. International Journal of Automation Technology. 2019;13(3):346–353. https://doi.org/10.20965/ijat.2019.p0346

4. Ding D., Pan Z., Cuiuri D., Li H. Wire-feed additive manufacturing of metal components: technologies, developments and future interests. The International Journal of Advanced Manufacturing Technology. 2015;81:465–481. https://doi.org/10.1007/s00170-015-7077-3

5. Wu B., Pan Z., Ding D., Cuiuri D., Li H., Xu J., Norrish J. A review of the wire arc additive manufacturing of metals: Properties, defects and quality improvement. Journal of Manufacturing Processes. 2018;35:127–139. https://doi.org/10.1016/j.jmapro.2018.08.001

6. Осколков А.А., Матвеев Е.В., Безукладников И.И., Трушников Д.Н., Кротова Е.Л. Передовые технологии аддитивного производства металлических изделий. Вестник Пермского национального исследовательского политехнического университета. Машиностроение, материаловедение. 2018;20(3):90–105. https://doi.org/10.15593/2224-9877/2018.3.11

7. Cunningham C.R., Wikshåland S., Xu F., Kemakolam N., Shokrani A., Dhokia V., Newman S.T. Cost modelling and sensitivity analysis of wire and arc additive manufacturing. Procedia Manufacturing. 2017:11:650–657. https://doi.org/10.1016/j.promfg.2017.07.163

8. Pant H., Arora A., Gopakumar G.S., Chadha U., Saeidi A., Patterson A.E. Applications of wire arc additive manufacturing (WAAM) for aerospace component manufacturing. The International Journal of Advanced Manufacturing Technology. 2023;127:4995–5011. https://doi.org/10.1007/s00170-023-11623-7

9. Wang F., Williams S., Rush M. Morphology investigation on direct current pulsed gas tungsten arc welded additive layer manufactured Ti6Al4V alloy. The International Journal of Advanced Manufacturing Technology. 2011;57:597–603. https://doi.org/10.1007/s00170-011-3299-1

10. Ahmadkhaniha D., Möller H., Zanella C. Studying the microstructural effect of selective laser melting and electropolishing on the performance of maraging steel. Journal of Materials Engineering and Performance. 2021;30:6588–6605. https://doi.org/10.1007/s11665-021-05927-6

11. Beese A.M., Carroll B.E. Review of mechanical properties of Ti–6Al–4V made by laser-based additive manufacturing using powder feedstock. JOM. 2016;68:724–734. https://doi.org/10.1007/s11837-015-1759-z

12. Kirka M.M., Lee Y., Greeley D.A., Okello A., Goin M.J., Pearce M.T., Dehoff R.R. Strategy for texture management in metals additive manufacturing. JOM. 2017;69:523–531. https://doi.org/10.1007/s11837-017-2264-3

13. Williams S.W., Martina F., Addison A.C., Ding J., Pardal G., Colegrove P. Wire + arc additive manufacturing. Materials Science and Technology. 2016;32(7):641–647. https://doi.org/10.1179/1743284715Y.0000000073

14. Gu J., Ding J., Williams S.W., Gu H., Bai J., Zhai Y., Ma P. The strengthening effect of inter-layer cold working and post-deposition heat treatment on the additively manufactured Al–6.3Cu alloy. Materials Science and Engineering: A. 2016;651:18–26. https://doi.org/10.1016/j.msea.2015.10.101

15. Nannan G., Ming L. Additive manufacturing: Technology, applications and research needs. Frontiers of Mechanical Engineering. 2013;8:215–243. https://doi.org/10.1007/s11465-013-0248-8

16. Xu F., Lv Y., Liu Y., Shu F., He P., Xu B. Microstructural evolution and mechanical properties of Inconel 625 alloy during pulsed plasma arc deposition process. Journal of Material Science and Technology. 2013;29(5):480–488. https://doi.org/10.1016/j.jmst.2013.02.010

17. Kabaldin Y.G., Shatagin D.A., Anosov M.S., Kolchin P.V., Kiselev A.V. Diagnostics of 3D printing on a CNC machine by machine learning. Russian Engineering Research. 2021;41(4):320–324. https://doi.org/10.36652/0042-4633-2021-1-55-59

18. Фетисов Г. П., Карпман М. Г. и др. Материаловедение и технология металлов. Москва: Высшая школа; 2002:638.

19. Suuatala N., Takalo T., Moisio T. The relationship between solidification and microstructure in austenitic and austenitic-ferritic stainless steel welds. Metallurgical and Materials Transactions A. 1979;10:512–514. https://doi.org/10.1007/BF02697081

20. Kim Y.H., Kim D.G., Sung J.H., Kim I.S., Ko D.E., Kang N.H., Hong H.U., Park J.H., Lee H.W. Influences of Cr/Ni equivalent ratios of filler wires on pitting corrosion and ductility-dip cracking of AISI 316l weld metals. Metals and Materials International. 2011;17:151–155. https://doi.org/10.1007/s12540-011-0221-1

21. Jacob G. Prediction of solidification phases in Cr-Ni stainless steel alloys manufactured by laser based powder bed fusion process. NIST Advanced Manufacturing Series (NIST AMS). 2018;100–114:1–38. https://doi.org/10.6028/NIST.AMS.100-14

22. Olson D.L. Prediction of austenitic weld metal microstructure and properties. Welding Research Supplement. 1985;64:281–295.

23. Sindo K. Welding Metallurgy. 2nd ed. New York: Willey; 2003.

24. Astafurov S., Astafurova E. Phase composition of austenitic stainless steels in additive manufacturing: A review. Metals. 2021;11(7):1052. https://doi.org/10.3390/met11071052

25. Chen X., Li J., Cheng X., He B., Wang H., Huang Z. Microstructure and mechanical properties of the austenitic stainless steel 316L fabricated by gas metal arc additive manufacturing. Materials Science and Engineering: A. 2017;703:567–577. https://doi.org/10.1016/j.msea.2017.05.024

26. Gürol U., Kocaman E., Dilibal S., Koçak M. A comparative study on the microstructure, mechanical properties, wear and corrosion behaviors of SS 316 austenitic stainless steels manufactured by casting and WAAM technologies. CIRP Journal of Manufacturing Science and Technology. 2023;47:215–227. https://doi.org/10.1016/j.cirpj.2023.10.005

Об авторах

М. С. АносовРоссия

Максим Сергеевич Аносов, к.т.н., доцент кафедры «Технология и оборудование машиностроения»

Россия, 603022, Нижний Новгород, ул. Минина, 24

С. А. Сорокина

Россия

Светлана Александровна Сорокина, к.т.н., доцент кафедры «Материаловедение, технологии материалов и термическая обработка металлов»

Россия, 603022, Нижний Новгород, ул. Минина, 24

М. А. Чернигин

Россия

Михаил Алексеевич Чернигин, аспирант кафедры «Технология и оборудование машиностроения»

Россия, 603022, Нижний Новгород, ул. Минина, 24

Ю. С. Мордовина

Россия

Юлия Сергеевна Мордовина, инженер кафедры «Технология и оборудование машиностроения»

Россия, 603022, Нижний Новгород, ул. Минина, 24

Рецензия

Для цитирования:

Аносов М.С., Сорокина С.А., Чернигин М.А., Мордовина Ю.С. Влияние термообработки на структуру аустенитной стали 07Х25Н13, полученной методом аддитивного выращивания WAAM. Известия высших учебных заведений. Черная Металлургия. 2024;67(3):303-310. https://doi.org/10.17073/0368-0797-2024-3-303-310

For citation:

Anosov M.S., Sorokina S.A., Chernigin M.A., Mordovina Yu.S. Effect of heat treatment on structure of austenitic steel 07Cr25Ni13 obtained by WAAM. Izvestiya. Ferrous Metallurgy. 2024;67(3):303-310. https://doi.org/10.17073/0368-0797-2024-3-303-310