Перейти к:

Рациональные варианты применения высококачественного марганцевого концентрата

https://doi.org/10.17073/0368-0797-2024-2-237-244

Аннотация

В работе представлены результаты теоретических и экспериментальных исследований процессов восстановления марганца из оксидов высококачественного марганцевого концентрата, полученного в результате гидрометаллургического обогащения железомарганцевых руд, а также из марокита (продукта термического синтеза концентрата) и доломита углеродом и кремнием. Методом термодинамического моделирования с использованием программного комплекса Терра определены оптимальные температуры и расходы восстановителей, обеспечивающие полное восстановление марганца. В качестве восстановителя при использовании оксидных марганецсодержащих материалов для обработки стали можно использовать любой из рассмотренных восстановителей или их комбинацию в определенных соотношениях. Результаты экспериментальных исследований позволили разработать технологию получения марокит-манганитового концентрата и монофазного синтетического материала (CaMnO3 ). Эти материалы можно получать по технологии, которая включает механическую и термическую обработки смеси высококачественного марганцевого концентрата и обожженного доломита или извести. Марокит-манганитовый концентрат применим для легирования стали марганцем при выплавке ее в электропечи и в агрегате ковш-печь, а монофазный синтетический материал ‒ для производства металлического марганца. На основании результатов термодинамических расчетов и экспериментальных исследований предложены технологические параметры обработки стали марокит-манганитовым концентратом в электропечи и агрегате ковш-печь. Для получения металлического марганца внепечным алюминотермическим процессом следует использовать в качестве шихтовой составляющей монофазный синтетический материал CaMnO3 , что позволит повысить термичность процесса, а также извлечение марганца на уровне 90 %. Результаты экспериментальных исследований были получены при использовании современных методов исследований с применением лабораторного и аналитического оборудования, а также методов статистической обработки результатов.

Ключевые слова

Для цитирования:

Рыбенко И.А., Рожихина И.Д., Нохрина О.И., Голодова М.А. Рациональные варианты применения высококачественного марганцевого концентрата. Известия высших учебных заведений. Черная Металлургия. 2024;67(2):237-244. https://doi.org/10.17073/0368-0797-2024-2-237-244

For citation:

Rybenko I.A., Rozhikhina I.D., Nokhrina O.I., Golodova M.A. Rational application of high quality manganese concentrate. Izvestiya. Ferrous Metallurgy. 2024;67(2):237-244. https://doi.org/10.17073/0368-0797-2024-2-237-244

Актуальность

Для решения проблемы обеспечения металлургической отрасли марганцем, имеющим важное стратегическое значение, необходима организация промышленной добычи и обогащения марганцевых руд месторождений, расположенных в Российской Федерации, на основе существующих прогрессивных технологических разработок. В России имеются значительные запасы марганцевых руд (более 290 млн т), но на большинстве отечественных месторождений руды отличаются невысоким качеством: при низком (18 – 24 %) содержании марганца и высоком удельном содержании фосфора (отношение P/Mn > 0,006) они имеют повышенное содержание железа и кремния, относятся к труднообогатимым [1 ‒ 3].

Значительные запасы железомарганцевых руд имеются на Селезеньском и Кайгадатском (32,7 млн т) месторождениях. В настоящее время эти руды не вовлечены в металлургическое производство, так как металлургические способы обогащения для них непригодны [1; 3; 4].

В последние два десятилетия как в России [5 ‒ 8], так и за рубежом [9 – 12] уделяется большое внимание поискам новых химических и гидрометаллургических методов обогащения бедных марганцевых руд, шлаков и шламов [13 – 15] в связи с решением проблемы ресурсосбережения. Кроме того, к ранее существующим требованиям по экономической эффективности процессов добавляется еще и их экологическая безопасность [16 – 18].

В настоящей работе выполнены термодинамические расчеты и экспериментальные исследования по обогащению железомарганцевых руд Кемеровской области ‒ Кузбасса. Полученные результаты позволили определить основные технологические параметры извлечения марганца и железа, разработать технологическую схему обогащения, при реализации которой возможно получение высококачественных концентратов марганца и железа, при этом извлечение марганца составляет 90 ‒ 92 %, извлечение железа – 86 ‒ 90 % [19].

Изучение процессов восстановления марганца из оксидов высококачественного марганцевого концентрата, выбор восстановителей, позволяющих значительно повысить извлечение марганца, и разработка эффективных технологий подготовки и применения высококачественного марганцевого концентрата являются актуальными задачами.

Методы исследования и материалы

Фазовый и химический составы высококачественного марганцевого концентрата определялись методами химического и рентгенофазового анализов.

В результате исследований [1] установлено, что металлотермическое восстановление марганца из оксидов значительно ускоряется при использовании марокита (Ca, Mg)Mn2O4 и манганитов (Ca, Mg)MnO3 кальция и магния, которые могут быть получены из высококачественного марганцевого концентрата. Для стабильного восстановления марганца необходимо в исходном марганецсодержащем материале иметь постоянное количество марокита и манганитов кальция и магния. Марокит-манганитовый концентрат и монофазный синтетический марганцевый материал, представляющий собой CaMnO3 , можно получать по технологии, которая включает в себя механическую и термическую обработки смеси высококачественного марганцевого концентрата и обожженного доломита или извести.

Марокит-манганитовый концентрат может быть использован для легирования стали марганцем при выплавке ее в электропечи и в агрегате ковш-печь, а монофазный синтетический марганцевый материал ‒ для производства металлического марганца.

При реализации термодинамического моделирования восстановления марганца из оксидов высококачественного марганцевого концентрата и марокит-манганитового концентрата использовали программный комплекс Терра, позволяющий на основе принципа максимума энтропии находить равновесный состав многокомпонентной, гетерогенной термодинамической системы для высокотемпературных условий [20].

Для определения технологических параметров смесей, применяемых для обработки стали в электросталеплавильном агрегате, в агрегате ковш-печь изготовили брикеты из манганит-марокитового концентрата и порошка самопроизвольно рассыпавшегося сплава ФС45Mn25 (25 % Мn и 45 % Si) [1]. В качестве связующего использовали 23,2 % золы ТЭЦ (8,88 % Al2O3 ; 23,98 % SiO2 ; 0,56 % TiO2 ; 45,85 % CaO; 4,98 % MgO; 6,32 % FeO; 8,18 % Fe2O3 ; 1,82 % ппп) и воду (остальное).

Брикеты проплавляли в печи Таммана при температуре 1773 – 1823 К. После выдержки в течение 5 мин металл и шлак сливали и анализировали.

Использование монофазного синтетического материала CaMnO3 для получения металлического марганца алюминотермическим процессом позволит увеличить термичность процесса (так как марганец в этом соединении представлен высшим оксидом), проводить плавку внепечным процессом, а также повысить извлечение марганца.

Для расчета состава шихты, продуктов плавки, удельного теплового эффекта процесса алюминотермического производства металлического марганца была разработана компьютерная программа, в основу которой положены стехиометрические уравнения теплового баланса при металлотермическом процессе.

При проведении опытных плавок шихта состояла из высококачественного концентрата, монофазного материала (CaMnO3 ) и алюминиевого порошка. Плавку вели в горне с верхним запалом.

Обсуждение результатов

Усредненный химический состав высококачественного марганцевого концентрата: 59,50 % Мnобщ ; 0,28 % Feобщ ; 5,35 % CaO; 4,00 % CaCl2 ; менее 1,00 % SiO; менее 0,01 % P. Результаты рентгенофазового анализа показали, что марганец в высококачественном концентрате содержится в основном в виде Mn3O4 , а также содержит (немного) α-марганец, манганозит MnO, хлорид кальция CaCl2 .

Исследование углеродотермического восстановления марганца в системе Mn3О4 ‒ С в отсутствии железа показало, что восстановление марганца начинается при температурах выше 1723 К и расходе углерода более 1,5 молей. Одновременно начинается процесс испарения марганца. При температуре 1723 К и избытке углерода в системе присутствует карбид марганца Mn7С3 , который исчезает при увеличении температуры. Полное восстановление марганца происходит при расходе углерода 2 моля.

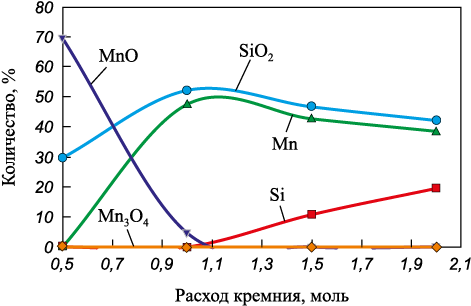

Расчеты в системе Mn3О4 ‒ Si показали, что восстановление марганца кремнием реализуемо на всем заданном температурном интервале. Результаты исследований представлены на рис. 1. Полное восстановление марганца происходит при расходе кремния 1 моль, этому значению соответствует максимальное (47 %) содержание марганца в системе, которое при увеличении расхода восстановителя снижается за счет разбавления избыточным кремнием.

Рис. 1. Зависимости равновесных составов |

При термодинамическом моделировании восстановления марганца из оксидов марокита расчеты были выполнены для 1 кг CaMn2O4 , диапазон изменения количества восстановителей (углерода и кремния) от 0 до 0,30 кг/кг марокита при температуре от 1273 до 2273 К.

Результаты расчетов показали, что при использовании в качестве восстановителя углерода восстановление начинается при температуре 1623 К и расходе углерода более 0,05 кг/кг марокита и заканчивается при температуре 1723 К. При восстановлении марганца из оксидов марокита кремнием процесс от температуры в заданном диапазоне не зависит, это означает, что при температурах сталеплавильных процессов восстановление марганца зависит только от расхода восстановителя.

При совместном восстановлении марганца из марокита углеродом и кремнием при температурах сталеплавильных процессов марганец находится в виде металлического марганца в конденсированной и газовой фазах, карбид марганца отсутствует.

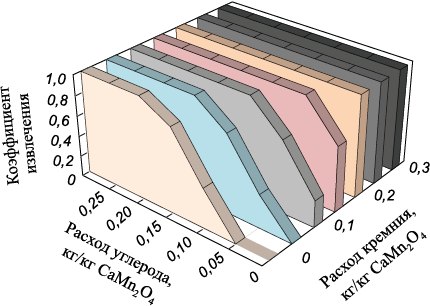

Представленная на рис. 2 зависимость коэффициента извлечения марганца от расходов углерода и кремния при Т = 1923 К показывает, что при расходах восстановителей более 0,2 кг/кг марокита марганец восстанавливается полностью.

Рис. 2. Коэффициент извлечения марганца при совместном |

Таким образом, в качестве восстановителя при использовании марганец содержащих оксидных материалов для обработки стали можно использовать любой из рассмотренных восстановителей или их комбинацию в определенных соотношениях.

Результаты фазового анализа образцов марокит-манганитового концентрата, полученного при термической обработке смесей марганцевого высококачественного концентрата и обожженного флюса, и их взвешивания после двух недель хранения на воздухе представлены в табл. 1.

Таблица 1. Результаты фазового анализа образцов

| ||||||||||||||||||||||||||||||||||

Смесь высококачественного марганцевого концентрата и обожженного доломита после выдержки при температуре 1223 К в течение 2 ч превращается в марокит-манганитовый концентрат, который на воздухе практически не гигроскопичен, так как свободных оксидов кальция не содержит.

Экспериментальные данные по восстановлению марганца из брикетов с марокит-манганитовым концентратом представлены в табл. 2. Получение из высококачественного марганцевого концентрата и доломита манганит-марокитового концентрата делает процесс обработки стали марганецсодержащими материалами практически безотходным.

Таблица 2. Средние результаты опытов восстановления брикетов

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Соотношение (CaO + 1,4MgO)/Mn в марокит-манганитовом концентрате может быть в пределах 0,5 ÷ 1,0. Однако при плавке лучшие результаты могут быть получены при отношении (CaO + 1,4MgO)/Mn в марокит-манганитовом концентрате 0,50 ÷ 0,72. Это связано с уменьшением расхода восстановителя (кремния). Последнее, в свою очередь, уменьшает кратность шлака. Таким образом, при (CaO + 1,4MgO)/Mn = 0,51 ÷ 1,00 весь марганец связывается в манганиты кальция и магния и марокит, что обеспечивает наиболее полное его восстановление. При (CaO + 1,4MgO)/Mn < 0,50 появляются свободные оксиды марганца, что увеличивает потери марганца при восстановлении, а если это отношение более 0,72 – увеличиваются расход кремния на восстановление и кратность шлака, однако высокая степень восстановления возможна и при отношении менее 1,0.

На основании результатов термодинамических расчетов и экспериментальных исследований предложены технологические параметры обработки стали марокит-манганитовым концентратом в электропечи и агрегате ковш-печь: концентрат задают на поверхность металла, при этом необходимо предварительное тщательное раскисление металла и шлака для снижения общей окисленности системы металл ‒ шлак. Реальным восстановителем марганца из расплава марокит-манганитового концентрата является кремний. В целях экономии кремния восстановление марганца необходимо начинать углеродом, вводя его коксом на поверхность оксидного марганецсодержащего расплава.

При использовании высококачественного марганцевого концентрата для производства металлического марганца термохимическим синтезом был получен монофазный материал, результаты рентгенофазового анализа которого представлены в табл. 3.

Таблица 3. Результаты рентгенофазового анализа

|

Восстановление марганца алюминием из синтезированного материала сопровождается значительным выделением тепла и может быть представлено схемой

CaMnO3 + Al → [CaO·Al2O3 + 12CaO·7Al2O3] + Mn.

Полученный оксид Al2O3 взаимодействует с оксидом СаО с образованием легкоплавких алюминатов. Следовательно, в ходе восстановления потери марганца теоретически могут быть минимальными.

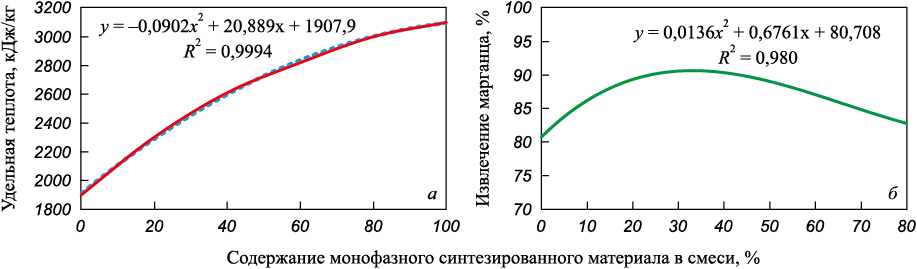

Так как в качестве исходного марганецсодержащего материала использовали смесь высококачественного марганцевого концентрата и монофазного синтетического материала CaMnO3 , прежде всего необходимо было определить оптимальное соотношение составляющих смеси. Для этой цели по разработанной программе рассчитаны тепловые балансы алюминотермических плавок металлического марганца. Результаты расчета представлены на рис. 3, а.

Рис. 3. Зависимость удельной теплоты процесса (а) и выхода марганца (б) |

Для получения удельного теплового эффекта 2500 – 2600 кДж/кг шихты, необходимого для протекания самопроизвольного процесса и хорошего разделения металла и шлака, содержание синтезированного монофазного материала CaMnO3 в шихте должно составлять 25 – 35 %, а высококачественного марганцевого концентрата 65 – 75 %, что подтверждается экспериментальными данными (рис. 3, б).

В результате опытных плавок получен металл, химический состав которого приведен в табл. 4. Из полученных результатов видно, что химический состав сплава соответствует требованиям ГОСТ 6008 ‒ 80.

Таблица 4. Химический состав опытного металла

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Необходимо отметить, что металлический марганец отличается низким содержанием вредных примесей (фосфора и серы), а содержание железа не превышает 1 %. Извлечение марганца из концентрата составило в среднем примерно 90 %, кратность шлака 2,30 ‒ 2,65.

В ходе экспериментов температура расплава составляла примерно 2300 – 2373 К (при оптимальном соотношении высококачественного концентрата и монофазного материала (CaMnO3 ) 6,5 ÷ 7,5 ‒ 3,5 ÷ 2,5).

Сквозное извлечение марганца при выплавке металлического марганца из высококачественного марганцевого концентрата составило 85,3 – 89,3 %, что значительно превышает извлечение марганца при выплавке металлического марганца алюминотермическим внепечным процессом из пероксидных марганцевых руд, которое составляет 69 – 72 %. Полезное использование алюминия составляет 94 – 96 %.

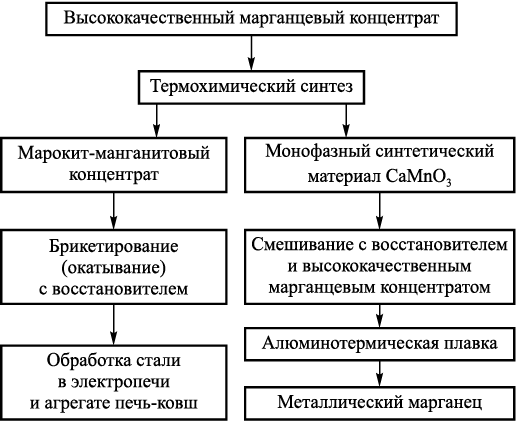

В результате термодинамических и экспериментальных исследований предложена технологическая схема (рис. 4) применения высококачественного марганцевого концентрата, полученного при гидрометаллургическом обогащении железомарганцевых руд Кузбасса.

Рис. 4. Технологическая схема применения высококачественного марганцевого концентрата |

Выводы

Результаты экспериментальных исследований позволили разработать технологию получения марокит-манганитового концентрата и монофазного синтетического материала (CaMnO3), использование которых позволяет повысить извлечение марганца до 90 ‒ 92 %.

Методом термодинамического моделирования определены оптимальные температуры и расходы восстановителей (углерода и кремния), обеспечивающие восстановление марганца из оксидов высококачественного марганцевого концентрата, полученного в результате гидрометаллургического обогащения железомарганцевых руд, а также из марокит-манганитового концентрата. Установлено, что в качестве восстановителя при использовании оксидных марганецсодержащих материалов для обработки стали можно использовать любой из рассмотренных восстановителей или их комбинацию в определенных соотношениях.

На основании результатов термодинамических расчетов и экспериментальных исследований предложены технологические параметры обработки стали марокит-манганитовым концентратом в электропечи и агрегате ковш-печь. Для получения металлического марганца внепечным алюминотермическим процессом разработаны оптимальные технологические режимы с использованием монофазного синтетического материала (CaMnO3 ) и высококачественного марганцевого концентрата, что позволит повысить извлечение марганца на уровне 90 %.

Список литературы

1. Рожихина И.Д., Нохрина О.И. Производство марганецсодержащих материалов и сплавов с использованием руд месторождений Западной Сибири. Новокузнецк: ИЦ СибГИУ; 2007:172.

2. Нохрина О.И., Рожихина И.Д., Едильбаев А.И., Едильбаев Б.А. Марганцевые руды Кемеровской области ‒ Кузбасса и методы их обогащения. Известия вузов. Черная металлургия. 2020;63(5):344–350. https://doi.org/10.17073/0368-0797-2020-5-344-350

3. Тигунов Л.П., Смирнов Л.А., Менадисиева Р.А. Марганец: геология, производство, использование. Екатеринбург: АНБ; 2006:183.

4. Нохрина О.И., Рожихина И.Д., Голодова М.А., Израильский А.О. Изучение возможности обогащения железомарганцевых руд Кузбасса. Черная металлургия. Бюллетень научно-технической и экономической информации. 2020;76(9):904–909.

5. Сутырин Ю.Е. Анализ состояния гидрометаллургической переработки марганцевого сырья. Национальная металлургия. 2003;(2):99–104.

6. Чернобровин В.П., Мизин В.Г., Сирина Т.П., Дашевский В.Я. Комплексная переработка карбонатного марганцевого сырья: химия и технология. Челябинск: ЮУрГУ; 2009:294.

7. Тигунов Л.П., Ожогина Е.Г., Литвинцев Э.Г., Броницкая Е.С., Ануфриева С.И., Калиш Е.А. Современные технологии обогащения и гидрометаллургического передела марганцевых руд. Горный журнал. 2007;(2):78–84.

8. Курков А.В., Мамошин М.Ю., Рогожин А.А. Прорывные гидрометаллургические процессы для устойчивого развития технологий переработки минерального сырья. Москва: Научное издание ФГБУ «ВИМС»; 2019:106.

9. Dreisinger D. Keynote address: Hydrometallurgical process development for complex ores and concentrates. Journal of the Southern African Institute of Mining and Metallurgy. 2009;109(5):253–271.

10. Hatk P.K., Sukla L.B., Das S.C. Aqueous SO2 leaching studies on Nishikhal manganese ore through factorial experiment. Hydrometallurgy. 2000;54(2–3):217–228.

11. Trifoni M., Toso L., Vegliu F. Reductive leaching of manganiferous ores by glucose and H2SO4 : effect of alcohols. Hydrometallurgy. 2001;59(1):1–14. https://doi.org/10.1016/S0304-386X(00)00138-9

12. Ding P., Liu Q., Pang W. A review of manganese ore beneficiation: Situation and development. Applied Mechanics and Materials. 2013;380–384:4431–4433. http://dx.doi.org/10.4028/www.scientific.net/AMM.380-384.4431

13. Yang Z.Z., Li G.Q., Huang C.G., Ding J. Mn ore smelting reduction based on double slag operation in BOF. Applied Mechanics and Materials. 2013;753-755:76–80. http://dx.doi.org/10.4028/www.scientific.net/AMR.753-755.76

14. Pan M.C., Liu X.L., Zou R., Huang J., Han J.C. Study of heat treatment technology on medium-carbon-low-alloy-steel large hammer formation of gradient performance. Advanced Materials Research. 2014;881-883:1288–1292. http://dx.doi.org/10.4028/www.scientific.net/AMR.881-883.1288

15. Ayala J., Fernandez B. Recovery of manganese from silicomanganese slag by means of a hydrometallurgical process. Hydrometallurgy. 2015;158:68–73. https://doi.org/10.1016/j.hydromet.2015.10.007

16. Vegliо F., Trifoni M., Abbruzzese C., Toro L. Column leaching of a manganese dioxide ore: a study by using fractional factorial design. Hydrometallurgy. 2001:59(1):31–44. http://dx.doi.org/10.1016/S0304-386X(00)00139-0

17. Kang T.T., Liu Y., Huang Y.B., Dong J., Huang Q., Li Y. Synthesis and dephosphorization of iron manganese composite oxide by acid leaching on iron manganese ore. Advanced Materials Research. 2012;554–556:489–493. http://dx.doi.org/10.4028/www.scientific.net/AMR.554-556.489

18. Sun D., Li M.L., Li C.H., Cul R., Zheng X.Y. A green enriching process of Mn from low grade ore of manganese carbonate. Applied Mechanics and Materials. 2014;644–650: 5427–5430. http://dx.doi.org/10.4028/www.scientific.net/AMM.644-650.5427

19. Нохрина О.И., Рожихина И.Д., Голодова М.А. Получение высококачественных концентратов методом гидрометаллургического обогащения марганцевых руд. Машиностроение: сетевой электронный научный журнал. 2023;10(1):47–51.

20. Трусов Б.Г. Программная система ТЕРРА для моделирования фазовых и химических равновесий при высоких температурах. В кн.: III межд. симпозиум «Горение и плазмохимия». 24-26 августа 2005. Алматы, Казахстан. Алматы: Казак университетi; 2005:52–57.

Об авторах

И. А. РыбенкоРоссия

Инна Анатольевна Рыбенко, д.т.н., профессор, заведующий кафедрой прикладных информационных технологий и программирования

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

И. Д. Рожихина

Россия

Ирина Дмитриевна Рожихина, д.т.н., профессор-консультант кафедры металлургии черных металлов

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

О. И. Нохрина

Россия

Ольга Ивановна Нохрина, д.т.н., профессор-консультант кафедры металлургии черных металлов

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

М. А. Голодова

Россия

Марина Анатольевна Голодова, к.т.н., доцент кафедры архитектуры

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Рыбенко И.А., Рожихина И.Д., Нохрина О.И., Голодова М.А. Рациональные варианты применения высококачественного марганцевого концентрата. Известия высших учебных заведений. Черная Металлургия. 2024;67(2):237-244. https://doi.org/10.17073/0368-0797-2024-2-237-244

For citation:

Rybenko I.A., Rozhikhina I.D., Nokhrina O.I., Golodova M.A. Rational application of high quality manganese concentrate. Izvestiya. Ferrous Metallurgy. 2024;67(2):237-244. https://doi.org/10.17073/0368-0797-2024-2-237-244

JATS XML