Перейти к:

Оценка гомогенности рафинировочного шлака АКП расчетным и экспериментальным методами

https://doi.org/10.17073/0368-0797-2024-2-140-147

Аннотация

В работе рассмотрены вопросы по определению нерастворенных частиц СаО и MgO в шлаках, формируемых в агрегате ковш–печь. Оценку шлаков по наличию и количеству нерастворенных оксидов СаО и MgO в зависимости от химического состава проводили с помощью полимерной модели, разработанной в УрФУ и усовершенствованной в ИМеТ УрО РАН. Для определения насыщения многокомпонентного расплава по оксидам СаО и MgO необходимо сравнить два параметра: термодинамическую активность оксида в расплаве, которая зависит от химического состава, и активность насыщения, которая зависит от температуры. Предлагается методика оценки содержания нерастворенных частиц в шлаках, формируемых на участке ковшевой обработки стали АО «ВМЗ». Большинство шлаков содержит нерастворенную известь в количестве не более 10 %, что достаточно для успешной десульфурации стали. Теоретические расчеты по определению нерастворенных частиц были подтверждены в лабораторных условиях при исследованиях производственных шлаков на установке вискозиметра конструкции Штенгельмейера. Лабораторные опыты показали точность расчетного метода определения твердой фазы в шлаках, формируемых в агрегате ковш–печь, путем сравнения изменения вязкости при снижении температуры шлаков. Температура застывания гетерогенного шлака на 200 °С выше, чем гомогенного. При снижении температуры гетерогенного шлака образовывались укрупненные агломераты твердых оксидов, которые контактировали с измерительным зондом, повышая регистрируемую вязкость оксидной системы в интервале температур 1570 – 1590 °С. Результаты лабораторных опытов подтверждают методику методику определения твердой фазы в шлаке.

Ключевые слова

Для цитирования:

Мурысёв В.А., Шешуков О.Ю., Сафонов В.М., Сомов С.А., Метелкин А.А., Егиазарьян Д.К. Оценка гомогенности рафинировочного шлака АКП расчетным и экспериментальным методами. Известия высших учебных заведений. Черная Металлургия. 2024;67(2):140-147. https://doi.org/10.17073/0368-0797-2024-2-140-147

For citation:

Murysev V.A., Sheshukov O.Yu., Safonov V.M., Somov S.A., Metelkin A.A., Egiazar’yan D.K. Assessment of homogeneity of ladle-furnace refining slag by calculation and experimental methods. Izvestiya. Ferrous Metallurgy. 2024;67(2):140-147. https://doi.org/10.17073/0368-0797-2024-2-140-147

Введение

Ковшевая металлургия является качественной стадией обработки металла перед разливкой на УНРС, основной задачей которой является доводка жидкого металла до заданного и однородного химического состава, необходимой температуры, высокой степени чистоты по неметаллическим включениям и вредным примесям [1 – 3].

В агрегате ковш–печь (АКП) в условиях электросталеплавильного цеха АО «Выксунский металлургический завод» (АО «ВМЗ») формируют высокоосновные, жидкоподвижные шлаки с основной целью – удаление из металла серы, которая снижает служебные свойства стали [1; 4 – 7]. Дополнительно шлак обеспечивает защиту металла от вторичного окисления, снижение теплопотерь с поверхности расплава и поглощение неметаллических включений [1].

Основной задачей при формировании высокоосновного шлака в условиях ковшевой обработки стали (КОС) является обеспечение максимальных десульфурирующих свойств, достигаемых при наличии «свободных» анионов кислорода, источниками которых являются основные оксиды СаО и MgO [1; 8 – 11].

Исходя из опыта рафинирования металла на участке КОС известно, что для успешного удаления серы необходимо формировать шлаки, насыщенные по СаО с незначительной долей пересыщения (не более 10 %). В случае полной растворимости извести будет существовать дефицит оксида СаО, что отрицательно отразится на рафинирующих свойствах шлака. Если количество нерастворенной извести будет превышать 10 %, то это также приведет к снижению рафинировочных свойств и к перерасходу шлакообразующих материалов [1; 12].

Для растворения СаО необходимо ввести добавки, которые снизят его температуру плавления и ускорят растворение, например, флюорит (CaF2 ), ОКД (добавка кремнесодержащая) или алюмосодержащие материалы.

Как эффективный разжижитель шлака широко применяется в сталеплавильном производстве флюорит (плавиковый шпат). Однако его применение имеет ряд существенных недостатков [13]:

– фторид кальция способствует разъеданию футеровки сталеразливочных ковшей;

– в условиях высоких температур происходит частичное испарение CaF2 , что приводит к ухудшению экологической обстановки.

На современных предприятиях стараются заменить фторид кальция другими разжижающими добавками.

Для растворения СаО в шлаке можно использовать материалы на основе кремнезема и глинозема, которые образуют легкоплавкие эвтектики с оксидом кальция и тем самым снижают его температуру плавления. Однако применение материала на основе SiO2 для проведения рафинирующих процессов нецелесообразно, так как одним из важнейших условий достижения высокого коэффициента распределения серы в период рафинирования является снижение содержания SiO2 в шлаке [1; 14]. Именно поэтому следует использовать разжижающие материалы на основе Al2O3 [15 – 17].

Дополнительно необходимо провести оценку шлаков по насыщению СаО и MgO в зависимости от их химического состава в условиях КОС АО «ВМЗ».

Описание метода исследования

Оценку шлаков по наличию и количеству нерастворенных в них оксидов СаО и MgO в зависимости от химического состава проводили с помощью полимерной модели (ПМ), разработанной в Уральском федеральном университете имени первого Президента России Б Н. Ельцина (УрФУ) и усовершенствованной в работе [19].

Принцип определения насыщения многокомпонентного расплава по СаО и MgO заключается в сравнении двух параметров: термодинамической активности оксида СаО в расплаве (\(a_{{\rm{CaO}}}^{{\rm{тд}}}\)), которая зависит от химического состава, и активности насыщения СаО (\(a_{{\rm{CaO}}}^{{\rm{нас}}}\)), которая зависит от температуры.

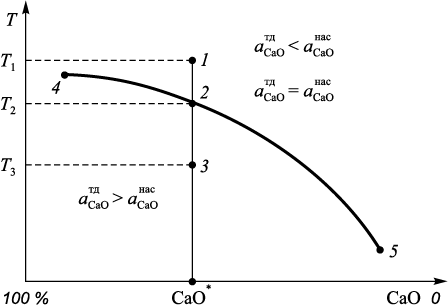

Методика определения насыщения расплава по СаО и MgO заключается в следующем (рис. 1). В точке 1, соответствующей температуре Т1 , справедливо неравенство \(a_{{\rm{CaO}}}^{{\rm{тд}}}\) < \(a_{{\rm{CaO}}}^{{\rm{нас}}}\), то есть расплав не насыщен оксидом СаО.

Рис. 1. Методика расчета количества твердых частиц оксида СаО в гетерогенном шлаке |

От точки 1 до точки 2 (не включая саму точку 2) происходит снижение \(a_{{\rm{CaO}}}^{{\rm{нас}}}\). В точке 2, определяемой температурой Т2 , расплав становится насыщенным по оксиду СаО и достигает термодинамической активности этого оксида в расплаве, то есть справедливо равенство \(a_{{\rm{CaO}}}^{{\rm{тд}}}\) = \(a_{{\rm{CaO}}}^{{\rm{нас}}}\). Это условие соответствует определенному значению СаО\(^*\) в расплаве. При дальнейшем снижении температуры до Т3 и постоянном составе шлака избыток оксида СаО будет присутствовать в виде твердой фазы, так как \(a_{{\rm{CaO}}}^{{\rm{тд}}}\) > \(a_{{\rm{CaO}}}^{{\rm{нас}}}\). Соответственно, можно определить состав шлака и температуру, при которых начинает выделяться твердая фаза СаО: это линия 4 – 2 – 5 (рис. 1).

Таким образом, методика определения количества нерастворенных частиц СаО и МgO и полного состава жидкой фазы гетерогенного шлака состоит в следующем:

1) определение минимальной температуры, при которой термодинамические активности оксидов СаО и MgO не превышают активностей насыщения;

2) при необходимости снижение расчетного количества оксидов СаО и MgO в шлаке для соблюдения условия \(a_{{\rm{CaO}}}^{{\rm{тд}}}\) = \(a_{{\rm{CaO}}}^{{\rm{нас}}}\);

3) определение массовой доли нерастворенных частиц оксидов СаО и MgO по балансу компонентов исходной концентрации компонентов шлака при заданной температуре.

Для проверки этой методики были отобраны шлаки, формируемые в сталеразливочном ковше на участке КОС электросталеплавильного цеха АО «ВМЗ» с известным химическим составом (табл. 1).

Таблица 1. Химический состав исследуемых шлаков

| |||||||||||||||||||||||||||||||||||||||||||||

С помощью представленной методики и ПМ был рассчитан состав гомогенной фазы каждого шлака и количество твердой фазы оксидов СаО и MgO (табл. 2).

Таблица 2. Химический состав гомогенной фазы и наличие

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Шлак 4 гомогенный, так как не содержит твердых фаз СаО и MgO; шлак 5 является гетерогенным и содержит твердые фазы СаО и MgO; шлаки 1 – 3, 6 гетерогенные и содержат только нерастворенный оксид СаО, количество которого не превышает 10 %.

Определив тип шлаков, можно провести сравнение их физических свойств (вязкости и температуры плавления) на лабораторной установке.

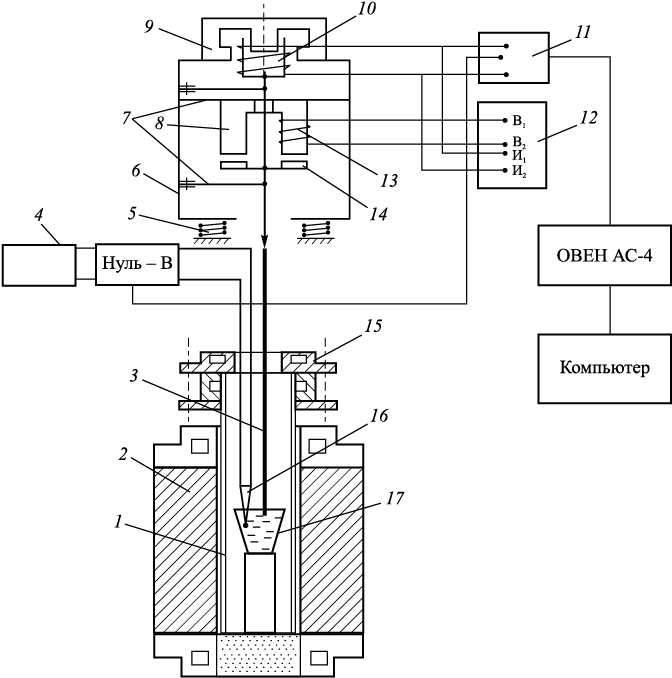

В работе был использован вибрационный метод измерения вязкости. Вибрационный вискозиметр, работающий в режиме резонансных колебаний, позволяет измерять вязкость расплавов в пределах 0,1 – 15 Па·с. Высокая чувствительность вибрационного вискозиметра обусловлена тем, что он работает на резонансных колебаниях и вязкость шлака нарушает условия резонанса. Для получения резонанса необходимо, чтобы частота тока, питающего катушку вибратора, была равна собственной частоте механических колебаний подвижной системы вискозиметра. При наступлении резонанса амплитуда колебаний подвижной системы становится максимальной и в обмотке измерительной катушки индуцируется максимальная ЭДС. Конструкция использованного вибрационного вискозиметра была разработана Штенгельмейером [20] (рис. 2).

Рис. 2. Принципиальная схема вискозиметра конструкции Штенгельмейера: |

Принцип работы вискозиметра состоит в том, что при опускании зонда в расплав шлака резонанс колебаний нарушается: чем больше вязкость шлака, тем меньше становится амплитуда колебаний подвижной системы и тем меньше ЭДС в измерительной катушке. Настройка вискозиметра на резонанс проводится с помощью автогенератора. Так как измерительная катушка находится в магнитном поле кольцевого магнита, то в ней появляется ток, частота которого равна частоте колебаний подвижной системы вискозиметра, то есть в ней появляется ток резонансной частоты. С помощью усилительной схемы, питающейся от источника постоянного тока, повышается мощность колебаний этого тока. Усиленные колебания снова поступают в катушку вибратора, таким образом, автоматически поддерживаются резонансные колебания вискозиметра.

Для устранения передачи энергии колебаний от вискозиметра к опоре микровинтового подъемника вискозиметр устанавливали на амортизирующие пружины, состоящие из четырех пар спиральных пружин. Так как стабильность работы электродинамических датчиков зависит от постоянства температуры окружающей среды, то вискозиметр экранировали от теплового излучения.

При измерении вязкости расплавов использовали зонд длиной 300 мм, изготовленный из вольфрамовой проволоки диаметром 1,5 мм. Зонд погружали в расплав флюса на глубину 10 мм. Погружение зонда в исследуемый расплав осуществляли при помощи микровинтового подъемника, на котором закреплен вискозиметр. Глубину погружения отсчитывали по шкале микровинтового подъемника, а начало отсчета (касание зондом расплава) фиксировали с помощью измерителя ТРМ-200 по падению сигнала относительно движения зонда на воздухе. Для измерения вязкости использовали цифровой мультиметр, включенный параллельно измерительной катушке: его показания пропорциональны амплитуде и частоте колебаний измерительной катушки. Регистрация сигналов температуры и выходного сигнала мультиметра происходила в автоматическом режиме при помощи измерителя двухканального ТРМ-200. Выходной сигнал измерителя имеет интерфейс RS-485. Через автоматический преобразователь интерфейсов USB/RS-485 ОВЕН AC-4 сигнал поступал на компьютер и записывался в виде таблиц Excel. Регистрацию сигналов вели непрерывно на протяжении всего эксперимента с интервалом 1 с.

Тарировку вискозиметра проводили по шлаку, содержащему 40 мас. % CaO, 40 мас. % SiO2 и 20 мас. % Al2O3 . Вязкость этого шлака при различных температурах известна [7]. Это позволило провести «горячую» тарировку на шлаках с заранее известной вязкостью. Полученные результаты нескольких тарировок были суммированы и наложены на один график зависимости вязкости от полученного с вискозиметра сигнала. Далее было подобрано уравнение, наиболее точно описывающее полученные результаты:

\[\eta = 2\left( { –6,263 + \frac{{43,088}}{{\ln E}}} \right),\]

где η – динамическая вязкость, Па·с; Е – ЭДС, регистрируемая измерителем, мВ.

Коэффициенты уравнения были определены при анализе более чем 20 точек, полученных при тарировке вискозиметра. Каждая точка получена усреднением 100 – 150 значений вязкости при изотермической выдержке и одновременном замере вязкости тарировочного шлака. Относительная ошибка при измерении вязкости составляла ±5 %.

Методика проведения экспериментов включала в себя:

– подготовку шлаковой смеси, при этом объем подготовленной смеси должен был обеспечивать образование слоя жидкого шлака толщиной не менее 26 мм для тигля диаметром 10 мм и глубиной 30 – 40 мм;

– загрузку полученной смеси в молибденовый тигель, установку тигля в высокотемпературную нагревательную печь, нагрев до температуры порядка 1450 °С, скорость нагрева около 9 °С/мин, инертная атмосфера обеспечивалась подачей аргона в рабочий объем печи снизу;

– опускание вибрационной головки вискозиметра, касание вольфрамовым зондом поверхности шлака и заглубление с помощью микровинта на глубину 10 мм;

– выдержку с замером вязкости при заданной температуре в течение 5 мин, запись данных по вязкости и температуре шлака происходила в автоматическом режиме на компьютер с интервалом 1 с;

– постепенное охлаждение расплава со скоростью 5 °С/мин; охлаждение продолжалось до затвердения расплава, в течение всего процесса шла непрерывная запись полученных данных;

– нагрев расплава до температуры расплавления для освобождения конца зонда из расплава.

Результаты проведенных опытов

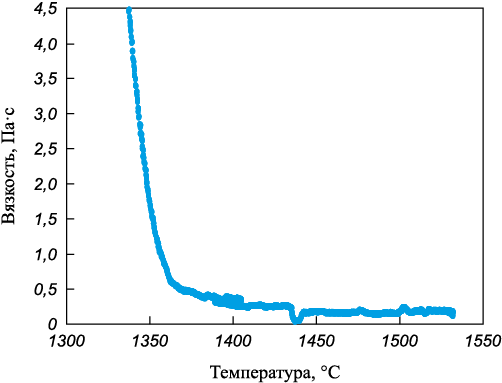

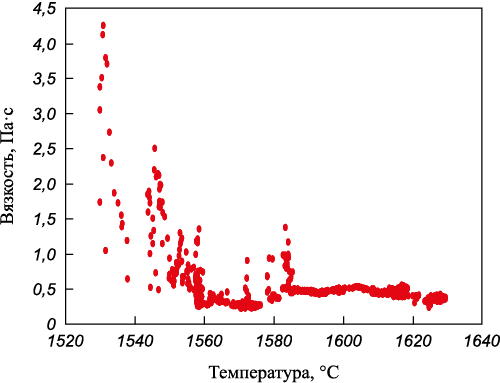

Были проведены замеры вязкости гомогенного и гетерогенного шлаков 4 и 5 (табл. 2). Данные по замерам вязкости представлены на рис. 3 и 4.

Рис. 3. Зависимость вязкости гомогенного шлака от температуры

Рис. 4. Зависимость вязкости гетерогенного шлака от температуры |

Представленные данные показывают следующее:

– непосредственный замер вязкости гетерогенных шлаков представляет некоторую проблему, так как в регистрируемый сигнал вносятся значительные помехи из-за взаимодействия зонда вискозиметра и твердых частиц шлака;

– при сравнительно близких параметрах химического состава гетерогенный шлак имеет повышенную вязкость за счет наличия твердых частиц в своем объеме;

– гетерогенный шлак имеет повышенную температуру кристаллизации, так как нерастворенные частицы могут выступать подложками в процессе кристаллизации жидкого шлака. Это выражается в более коротком интервале кристаллизации от начала заметного роста вязкости до затвердевания (порядка 20 – 30 °С для гетерогенного шлака и 60 °С для гомогенного).

Шлак, насыщенный оксидами MgO и СаО, обладает повышенной вязкостью. Температура затвердевания шлака на 200 °С выше, чем у гомогенного. Для проведения рафинировочных процессов необходимо наводить высокоосновной гомогенный шлак.

Из сопоставления данных, представленных на рис. 3 и 4, следует, что гетерогенный шлак обладает повышенной температурой плавления: для гомогенного шлака температура застывания составляет 1350 – 1370 °С, что соответствует теоретическим данным; температура плавления представленного гетерогенного шлака находится в интервале 1560 – 1590 °С. Дополнительно необходимо отметить, что при снижении температуры гетерогенного шлака образовывались укрупненные агломераты твердых оксидов, которые контактировали с измерительным зондом, при этом фиксировалась повышенная вязкость оксидной системы (интервал температур 1570 – 1590 °С).

Анализ и обсуждение результатов

На участке КОС АО «ВМЗ» отобрано шесть проб шлаков; определено содержание твердой фазы оксидов СаО и MgO при температуре 1600 °С расчетным способом и по методике, представленной на рис. 1. Получены следующие результаты:

– шлак 4 не содержит твердой фазы, то есть он полностью гомогенный;

– шлак 5 содержит твердые фазы оксидов СаО и MgO;

– шлаки 1 – 3 и 6 содержат твердую фазу оксида СаО в количестве не более 10 %.

Лабораторные опыты подтвердили адекватность расчетного метода определения наличия твердой фазы в шлаках, формируемых в АКП, путем сравнения изменения вязкости при снижении температуры шлаков 4 и 5. Температура застывания гетерогенного шлака была на 200 °С выше при сравнительно схожем составе шлака. Отмечено, что при снижении температуры гетерогенного шлака образовывались укрупненные агломераты твердых оксидов, которые контактировали с измерительным зондом, повышая регистрируемую вязкость оксидной системы (интервал температур 1570 – 1590 °С).

Выводы

С недавнего времени с целью повышения эффективности и экологической безопасности производства стали произошел полный отказ от применения флюорита, добавка которого кардинально решала задачу быстрого растворения извести и формирования жидкоподвижного рафинирующего шлака. Именно поэтому обеспечение оптимальных свойств шлака, формируемого в АКП, является весьма актуальной задачей. Разработанный метод определения предела растворимости оксида CaO в рафинирующем шлаке позволяет осуществлять мониторинг и корректировку как текущей технологии ковшевого рафинирования стали, так и проектирования ее новых вариантов.

Методика определения наличия твердой фазы в шлаке, формируемом в агрегате ковш-печь, была подтверждена при проведении лабораторных опытов путем сравнения показателей вязкости шлака при снижении температуры. Установлено, что температура затвердевания гетерогенного шлака на 200 °С выше, чем гомогенного.

Расчетная и экспериментальная методики показали хорошую сходимость результатов, отмечается только разница в вязкостных характеристиках шлаков из-за наличия в них нерастворенных частиц. Это позволяет проводить предварительную оценку свойств формируемых на АКП шлаков расчетным путем, применяя экспериментальное исследование только для подтверждения комплекса расчетов по набору шлаков.

Список литературы

1. Бигеев А.М., Бигеев В.А. Металлургия стали. Теория и технология плавки стали. Магнитогорск: МГТУ; 2000:544.

2. Fandrich R., Lüngen H.-B., Wuppermann C.-D. Actual review on secondary metallurgys. Revue de Metallurgie. Cahiers D’Informations Techniques. 2008;105(7–8):364–374. https://doi.org/10.1051/metal:2008053

3. Fandrich R., Luengen H.-B., Wuppermann C.-D. Secondary metallurgy – State of the art and research trends in Germany. Stahl und Eisen. 2008;128(2):45–53.

4. Cao Q., Pitts A., Nastac L. Numerical modelling of fluid flow and desulphurisation kinetics in an argon-stirred ladle furnace. Ironmaking and Steelmaking. 2018;45(3):280–287. http://doi.org/10.1080/03019233.2016.1262574

5. Shen C., Liping W., Junbo G., Yuanwang P., Fei H. Industrial investigation of decarburization and desulphurization behaviour of 120 t new single snorkel degasser. Ironmaking and Steelmaking. 2020;47(7):713–721. http://doi.org/10.1080/03019233.2019.1580029

6. Agapitov E.B., Lemeshko M.A., Sokolova M.S. Prospects for the use of hollow electrodes for deep desulfurization of steel in the ladle-furnace unit. Materials Science Forum. 2020;989:474–479. http://doi.org/10.4028/www.scientific.net/MSF.989.474

7. Komolova O.A., Grigorovich K.V. Development of LF-software for modeling of rifining processes in a ladle–furnace. Journal of Physics: Conference Series. 2019;1347:012066. http://doi.org/10.1088/1742-6596/1347/1/012066

8. Метелкин А.А., Шешуков О.Ю., Савельев М.В., Шевченко О.И., Егиазарьян Д.К. К вопросу о десульфурации стали в агрегате «ковш-печь». В кн.: Физико-химические основы металлургических процессов. Международная научная конференция имени академика А.М. Самарина. Москва: ИМЕТ РАН; 2019:77.

9. Метелкин А.А., Шешуков О.Ю., Савельев М.В., Шевченко О.И., Егиазарьян Д.К. Применение ионной теории для расчета сульфидной емкости шлаков. Известия вузов. Черная Металлургия. 2021;64(2):104–111. https://doi.org/10.17073/0368-0797-2021-2-104-111

10. Savelyev M.V., Sheshukov O.Y., Egiazar’yan D.K., Metelkin A.A., Shevchenko O.I. Calculation of sulfur removal in ladle furnace unit by means of ionic theory of slags. In: IOP Conference Series: Materials Science and Engineering. 2020;966:012068. http://dx.doi.org/10.1088/1757-899X/966/1/012068

11. Соммервиль И.Д. Измерение, прогноз и применение емкостей металлургических шлаков / Пер. с англ. В кн.: Инжекционная металлургия′ 86. Москва: Металлургия; 1990:107–120.

12. Металлургия стали / В.И. Явойский, Ю.В. Кряковский, В.П. Григорьев, Ю.М. Нечкин, В.Ф. Кравченко, Д.И. Бородин. Москва: Металлургия; 1983:584.

13. Повышение стойкости футеровки агрегатов внепечной обработки стали / А.А. Метелкин, О.Ю. Шешуков, И.В. Некрасов, О.И. Шевченко. Нижний Тагил: НТИ (филиал) УрФУ; 2015;144.

14. Поволоцкий Д.Я. Физико-химические основы процессов производства стали. Челябинск: изд. ЮУрГУ; 2006;183.

15. Socha L., Hudzieczek Z., Michalek K., Pilka V., Piegza Z. Verification of physical modelling of steel desulphurization in the plant conditions of the homogenization station. In: METAL 2014 – 23rd Int. Conf. on Metallurgy and Materials, Conference Proceedings. 2014:64–71.

16. Socha L., Bažan J., Gryc K., Morávka J., Styrnal P., Pilka V., Piegza Z. Optimisation of the slag mode in the ladle during the steel processing of secondary metallurgy. Materiali in Tehnologije. 2013;47(5):673–678.

17. Современная сталь: теория и технология: учебное пособие / О.Ю. Шешуков, И.В. Некрасов, А.А. Метелкин, Е.Ю. Лозовая, О.И. Шевченко, М.В. Савельев. Нижний Тагил: НТИ (филиал) УрФУ; 2020:400.

18. Новиков В.К., Невидимов В.Н. Полимерная природа расплавленных шлаков. Екатеринбург: изд. ВПО УГТУ – УПИ; 2006:62.

19. Вопросы утилизации рафинировочных шлаков сталеплавильного производства / О.Ю. Шешуков, М.А. Михеенков, И.В. Некрасов и др. Нижний Тагил: НТИ (филиал) УрФУ; 2015;144.

20. Штенгельмейер С.В. Электромагнитный вибрационный вискозиметр. Заводская лаборатория. 1964;(2):238–239.

Об авторах

В. А. МурысёвРоссия

Владимир Александрович Мурысев, главный специалист Инженерно-технологического центра

Россия, 607060, Нижегородская обл., Выкса, ул. Братьев Баташевых, 45

О. Ю. Шешуков

Россия

Олег Юрьевич Шешуков, д.т.н., профессор, директор Института новых материалов и технологий, Уральский федеральный университет имени первого Президента России Б.Н. Ельцина, главный научный сотрудник лаборатории Проблем техногенных образований, Институт металлургии Уральского отделения РАН

620002, Екатеринбург, ул. Мира, 19

Россия, 620016, Екатеринбург, ул. Амундсена, 101

В. М. Сафонов

Россия

Владимир Михайлович Сафонов, д.т.н., профессор кафедры электрометаллургии

Россия, 607036, Нижегородская обл., Выкса, п.г.т. Шиморское, ул. Калинина, 206

С. А. Сомов

Россия

Сергей Александрович Сомов, начальник отдела Инженерно-технологического центра

Россия, 607060, Нижегородская обл., Выкса, ул. Братьев Баташевых, 45

А. А. Метелкин

Россия

Анатолий Алексеевич Метелкин, к.т.н., доцент кафедры металлургии железа и сплавов Института новых материалов и технологий

620002, Екатеринбург, ул. Мира, 19

Д. К. Егиазарьян

Россия

Денис Константинович Егиазарьян, к.т.н., доцент кафедры металлургии железа и сплавов Института новых материалов и технологий, Уральский Федеральный Университет имени первого Президента России Б.Н. Ельцина, заведующий лабораторией Проблем техногенных образований, старший научный сотрудник, Институт металлургии Уральского отделения РАН

620002, Екатеринбург, ул. Мира, 19

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Рецензия

Для цитирования:

Мурысёв В.А., Шешуков О.Ю., Сафонов В.М., Сомов С.А., Метелкин А.А., Егиазарьян Д.К. Оценка гомогенности рафинировочного шлака АКП расчетным и экспериментальным методами. Известия высших учебных заведений. Черная Металлургия. 2024;67(2):140-147. https://doi.org/10.17073/0368-0797-2024-2-140-147

For citation:

Murysev V.A., Sheshukov O.Yu., Safonov V.M., Somov S.A., Metelkin A.A., Egiazar’yan D.K. Assessment of homogeneity of ladle-furnace refining slag by calculation and experimental methods. Izvestiya. Ferrous Metallurgy. 2024;67(2):140-147. https://doi.org/10.17073/0368-0797-2024-2-140-147