Перейти к:

Изучение ограничений производительности агрегатов непрерывного горячего оцинкования, связанных с дефектами продукции

https://doi.org/10.17073/0368-0797-2024-1-89-105

Аннотация

Целями работы являлись поиск и систематизация ограничений скорости движения стальной полосы при горячем оцинковании, связанных с угрозой возникновения дефектов продукции. Поскольку скорость может оказывать совместное влияние с множеством других факторов, в работе проведен обзор известных причин возникновения распространенных дефектов. Выполнена группировка причин с учетом операций секций агрегатов непрерывного горячего оцинкования. Для определения обстоятельств возникновения дефектов применен способ, предполагающий поэтапную стратификацию ретроспективных данных и сопоставление плотности распределения влияющих факторов для дефектной и не дефектной продукции. Проведен анализ данных о дефектах на заводе «MMK Metallurgy» в Турции, полученных в 2020 – 2021 гг. Для анализа были отобраны допустимые и не допустимые дефекты двадцати одного вида, возникающие при оцинковании стали DX51D. В качестве факторов приняты двадцать два технологических параметра, включая скорость движения полосы. Для каждого отобранного вида дефектов определен набор влияющих факторов, для некоторых из них указаны предполагаемые причины их возникновения. Показано, что наблюдаемая для многих видов дефектов связь со скоростью движения полосы в действительности может быть вызвана иными факторами. Определены виды дефектов, вероятность возникновения которых увеличивается с ростом скорости или уровнем ее изменения. Предложены мероприятия, направленные на предотвращение роста доли продукции с дефектами при увеличении производительности.

Ключевые слова

Для цитирования:

Рябчиков М.Ю., Рябчикова Е.С., Новак В.С., Клименко А.Е. Изучение ограничений производительности агрегатов непрерывного горячего оцинкования, связанных с дефектами продукции. Известия высших учебных заведений. Черная Металлургия. 2024;67(1):89-105. https://doi.org/10.17073/0368-0797-2024-1-89-105

For citation:

Ryabchikov M.Yu., Ryabchikova E.S., Novak V.S., Klimenko A.E. Investigation of performance limitations in continuous hot-dip galvanizing units associated with product defects. Izvestiya. Ferrous Metallurgy. 2024;67(1):89-105. https://doi.org/10.17073/0368-0797-2024-1-89-105

Введение

Оцинкованный листовой прокат является одним из основных видов продукции металлургических предприятий. Объемы производства продукции на агрегатах непрерывного горячего оцинкования (АНГЦ) существенно выросли за последние десятилетия. Согласно работе [1], доля оцинкованного проката в структуре мирового потребления металлопродукции составляет порядка 10 %. В развитых странах эта доля достигает 15 % и более. Основными потребителями являются автомобильная и строительная промышленность [2].

Производительность АНГЦ определяется скоростью движения полосы и простоями. Выбор скорости предполагает учет специфики систем автоматического управления операциями на разных стадиях технологического процесса. Так, например, приближение расхода топлива к предельному (исходя из мощности горелок) уровню в отделении термической обработки полосы может затруднить решение задач регулирования [3].

Значимость человеческого фактора в выборе скорости движения полосы демонстрирует отчет о результатах исследования [4]. Показано, что разные бригады могут выбирать различную скорость движения полосы и вести процесс с разным разбросом значений используемой скорости. Это приводит к значительным изменениям производительности АНГЦ. Авторами предложена система-советчик, которая позволяет распространить опыт более эффективной бригады на другие бригады. При этом влияние бригады на качество продукции не оценивалось. В работе [5] отмечается, что сложности эксплуатации и технологические ограничения непрерывного отжига приводят к существенной роли человеческого фактора, что, в свою очередь, часто ведет к неэффективности операций в плане производительности. В то же время существуют ограничения на скорость линии, связанные с качеством продукции, которые плохо систематизированы и обычно выявляются опытным путем.

Типовые причины снижения скорости линии

Как правило, оборудование рассчитано на определенную максимальную скорость линии, которая может быть снижена в течение коротких или продолжительных интервалов времени. Краткосрочные снижения связаны с использованием скорости в качестве управляющего воздействия. Так, в работе [6] предлагается использовать скорость линии как управляющее воздействие для быстрой коррекции температуры полосы при возмущениях, связанных с изменением сортамента и при изменении требований к температуре отжига.

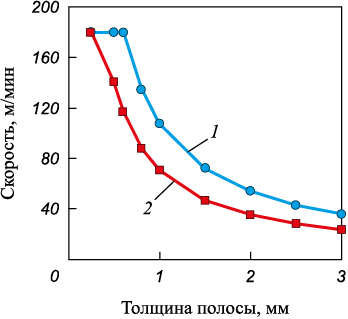

Снижение скорости в долгосрочной перспективе может быть связано с ограничением мощности систем нагрева и охлаждения секций термической обработки полосы. Так, например, инструкции завода «MMK Metallurgy» содержат рекомендации по скорости линии в зависимости от толщины, ширины и требуемых температур полосы на выходе секций прямого нагрева tн , косвенного нагрева tв и охлаждения tохл (рис. 1). Из рис. 1 следует, что при толщине более 1 мм рекомендуемая скорость значимо ниже предельной 180 м/мин.

Рис. 1. Рекомендуемые скорости в зависимости от режима термической обработки: |

Совершенствование управления непрерывным отжигом позволяет увеличить скорость линии. Однако этому может препятствовать возникновение дефектов по причинам, не связанным с нарушением требований к отжигу.

Классификация дефектов на заводе «MMK Metallurgy»

ГОСТ 14918–2020 (основан на ISO 3575:2016 и других стандартах) указывает на допустимость ряда дефектов в зависимости от типа, вида и группы отделки покрытия. К общим допускаемым дефектам относятся:

– следы от перегибов полосы и роликов;

– царапины, потертости, не нарушающие сплошность покрытия;

– светлые и матовые пятна;

– неравномерность окраски пассивной пленки.

Для некоторых типов и видов покрытия допустимы:

– наплывы, натеки, наслоения без растрескивания;

– местная шероховатость покрытия (сыпь);

– крупинки;

– неравномерность кристаллизации покрытия;

– темные точки и дорожки (полосы).

Не допускаются нарушения сплошности покрытия в виде растрескивания на мелких наплывах, расположенных на дефектах стальной основы. Указаны недопустимые дефекты кромок и заданы ограничения по массе покрытия.

В табл. 1 приведены виды дефектов по данным «MMK Metallurgy» за 2020 – 2021 гг., вероятность появления которых у бракованной продукции (Pдеф ) существенно выше, чем у качественной (Pнорм ). Наиболее распространенными дефектами брака являются пятна без покрытия (непроцинковка и отслоение) и неравномерность покрытия. Распространенные дефекты качественной продукции представлены в табл. 2.

Таблица 1. Распространенные дефекты отбракованной продукции

Таблица 2. Распространенные дефекты качественной продукции

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Известные причины возникновения дефектов

Причины дефектов могут быть обусловлены технологическим процессом АНГЦ, а также свойствами исходной стальной полосы, которая подвергается оцинкованию.

Влияние свойств исходной стальной полосы. Свойства стальной основы подразделяются на:

– структуру стали;

– химический состав стали;

– механические свойства;

– свойства поверхности, включая наличие загрязнений [7; 8].

Авторы работы [9] указывают, что химический состав стали (особенно содержание кремния) оказывает существенное влияние на формирование цинкового покрытия. При содержании кремния 0,06 – 0,10 % наблюдается аномальный рост толщины цинкового покрытия. Покрытие может быть рыхлым и иметь нетоварный серый цвет. В то же время для многих марок сталей допуски по содержанию кремния достаточно велики.

Согласно работе [10], причиной штриховых следов на покрытии являются особенности стальной основы. На поверхности образуются мелкие зерна феррита диаметром примерно 1 – 2 мм. Химический анализ показал пики Ti и Mn в области мелких зерен и наличие тонких (до 150 нм) оксидов Mn и Si на границе раздела покрытие / основа.

Высокое содержание фосфора в стали (более 0,03 %) вызывает отслаивание покрытия.

Согласно работе [11], дефекты формы холоднокатаного подката приводят к дефектам покрытия вследствие нетипичного воздействия газовых ножей на подобные области поверхности полосы. К таким дефектам относят: неплоскостность, складки, коробоватость, волнистость, рванины.

В работе [8] указано, что при наличии на поверхности царапин, выбоин или иных механических повреждений активность стали значительно возрастает. Возникают очаги интенсивного роста кристаллов Zn – Fe в покрытии. Это приводит к появлению областей с более толстым покрытием. Согласно данным работы [12], при оцинковании изначально неровных поверхностей возможно получение неравномерного покрытия. В таких случаях его следует наносить толстым слоем. При этом повышенная температура цинка или продолжительность пребывания в цинковой ванне могут привести к тому, что избежать дефекта не удастся.

В работах [13 – 15], посвященных освоению автолистовых сталей, отмечается, что в современных условиях требуется обеспечение комплекса трудно сочетаемых требований (прочность, пластичность, штампуемость, коррозионная стойкость и др.). Указывается, что достижение высоких показателей прочности стали затруднительно без учета кинетических особенностей протекающих фазовых и структурных превращений. Так, согласно работе [13], повышенное содержание Cr, Ni и Cu смещает рекристаллизацию к более высоким температурам. Рекомендуется повышение на 30 – 50 °С температуры выдержки при отжиге.

Причины дефектов, обусловленные технологическим процессом АНГЦ, сгруппированы с учетом секций, операции которых привели к дефектам.

Секция очистки. В технологической части АНГЦ полоса проходит ванну с щелочным раствором, подвергается воздействию вращающихся роликовых щеток и проходит электролитическую очистку.

Поверхностные загрязнения полосы состоят в основном из железной мелочи, масла и грязи. Согласно работе [8], целью очистки является снижение до уровня 20 мг/м2 железной мелочи и масла на поверхности полосы. Перенос мелких частиц в ванну может вызвать образование дросса, налипания и непокрытых участков из-за недостаточной смачиваемости цинком.

Авторы работы [10] рассматривают причины такого дефекта, как полосы. Полосы длиной в десятки метров расположены параллельно направлению прокатки без каких-либо иных закономерностей и имеют ширину до 15 мм. Отмечается, что полосы вызваны высокой концентрацией оксидов на границе раздела между покрытием и стальной подложкой, что может свидетельствовать о наличии загрязнений поверхности полосы и неэффективности очистки.

Согласно работе [16], оголенные участки и отслоение покрытия в первую очередь связаны с наличием остатков масла на стальной основе. Масло проходит стадию обжига в печах прямого и косвенного нагрева и образует углеродистые отложения, наблюдаемые при изучении дефектов. Дефектов можно избежать за счет эффективного выгорания смазки и правильного химического состава ванны.

В работе [8] указывается, что углубления без отслоения покрытия могут быть связаны с тем, что не удаленная своевременно или захваченная твердая частица на поверхности сдувается газовыми ножами.

Нагрев и выдержка. Секция нагрева полосы предназначена для проведения непрерывного рекристаллизационного отжига. Она может включать в свой состав печь косвенного нагрева в атмосфере экзотермического газа или одновременно печи прямого и косвенного нагрева. В защитной атмосфере протекают восстановительные процессы, способствующие очистке полосы.

В работе [8] указано, что ошибки управления соотношением воздух/топливо в печи прямого нагрева АНГЦ могут привести к высокому уровню CO и отложению сажи на полосе. Такие отложения далее приводят к оголенным участкам в цинковом покрытии. В печи косвенного нагрева, где полоса нагревается в защитной атмосфере N2 – H2 , чистота полосы повышается, но только если точка росы или содержание кислорода находятся на низком уровне. Иначе загрязнения, связанные, например, с прогаром радиантных труб, могут ухудшить сцепление покрытия с полосой. При оцинковании низкоуглеродистых сталей утечки смазки из подшипников валков могут науглероживать поверхность.

Согласно работе [17], при горячем оцинковании двухфазных сталей отжиг при низкой точке росы вызывает сильное внешнее окисление второстепенных легирующих элементов, что затрудняет последующее реактивное смачивание цинком. Увеличение точки росы уменьшает покрытие оксидами.

В работе [6] указано, что тепловая нагрузка в секции нагрева существенно возрастает с ростом скорости движения полосы. Это увеличивает тепловую выпуклость валков (вызванную распределением температуры внутри валков), что сильно повышает вероятность смещения полосы. В печи полоса подвержена тепловым короблениям (изгибы из-за неравномерного распределения тепла), поскольку предел текучести полосы снижен.

Согласно работе [18], основной причиной коробления полосы в печи является комбинированное воздействие высокой температуры и натяжения. С ростом ширины полосы вероятность коробления возрастает. Повышение равномерности распределения температуры по ширине полосы позволяет избежать коробления только в низкотемпературном диапазоне. При определенном распределении температуры по длине полосы превышение натяжением первого критического значения приводит к короблению. При дальнейшем увеличении натяжения и превышении второго критического значения коробление может уменьшиться, если деформационные процессы еще не получили развития.

В работах [6; 19; 20] отмечается сильное влияние условий термической обработки стали при отжиге на механические свойства продукции АНГЦ. Чтобы избежать дефектов при изменении сортамента или режима рекомендуется модельно-упреждающее управление температурой полосы [21].

Закрытое охлаждение. Секция закрытого охлаждения конструктивно представляет собой часть печи косвенного нагрева. Для охлаждения полосы применяется азотно-водородный газ. На выходе секции температура полосы приближается к температуре расплава в ванне оцинкования.

Авторами работы [22] были изучены причины возникновения наплывов цинка в условиях ЛПЦ-11 ПАО «Магнитогорский металлругический комбинат». Указывается, что причиной является накопление цинковой пыли в носке выходного желоба печи АНГЦ. При пониженной точке росы в защитной атмосфере частицы пыли цинка испаряются из ванны и осаждаются на носке, с которого падают на поверхность полосы, образуя наросты цинка. Для устранения дефекта рекомендуют модернизировать носок выходного желоба печи для измерения и управления точкой росы.

В работе [8] указывается, что высокая температура полосы на входе в цинковую ванну после закрытого охлаждения в сочетании с низкой точкой росы носка может вызвать испарение цинка при высокой скорости движения полосы. Если пары цинка конденсируются на полосе, то могут возникать пупырышки и выпуклости на покрытии. Влияние высокой температуры полосы после закрытого охлаждения на дефекты отмечается также в работе [23]. Авторы работы [24] указывают, что разница между температурой полосы после охлаждения и температурой ванны должна быть сведена к минимуму. При температуре полосы выше 470 °С увеличивается захват алюминия из ванны, происходит большее растворение стальной полосы и ускоряется образования дросса.

В работе [17] применительно к двухфазным сталям показано влияние скорости охлаждения на механические свойства.

Ванна цинкования. Согласно работе [9], появление донного дросса в ванне цинкования делает расплав более вязким и приводит к неравномерности толщины покрытия и появлению наплывов. Это требует добавления алюминия в расплав ванны.

Частицы верхнего дросса ванны захватываются покрытием, если оксидная пленка поверхности ванны захватывается полосой [8]. Поэтому важно поддерживать чистоту поверхности ванны. Неверное содержание алюминия в ванной и колебания температуры расплава приводят к увеличению количества дросса, частицы которого оседают на покрытии и валках. Крупные частицы дросса могут вызывать вмятины на полосе. Избыток железа в ванне отрицательно влияет на текучесть расплавленного цинка и приводит к матовому покрытию.

В работе [25] исследуется влияние температуры расплава в цинковой ванне на толщину покрытия. Показано, что повышение температуры снижает толщину покрытия для сталей с высоким содержанием кремния.

Газовые ножи. После ванны полоса проходит через газовые ножи, которые сдувают избыточный цинк обратно в ванну. При этом обеспечивается требуемая толщина и равномерность слоя покрытия.

В работе [8] указывается, что вследствие воздействия газовых ножей могут возникать натеки и рябь покрытия. При этом натеки появляются при толстом покрытии на толстых полосах, а рябь при тонком покрытии на тонких полосах. Причинами являются:

– слишком гладкая поверхность полосы;

– высокая температура полосы или цинка в ванне;

– чрезмерные вибрации и разрушение оксидного слоя на жидком цинке.

В работе [26] рассматриваются причины образования наплывов, имеющих определенный узор. Указано, что вихреобразный центр струи газового ножа имеет относительно низкое давление по сравнению с периферией. Высокое давление удаляет больше цинка, что приводит к неравномерности покрытия. Вихри перемещаются вследствие нестабильности струи и давления. Возникающий узор зависит от скорости движения полосы. В работе [27] показано, что параметры наплывов зависят от исходного распределения толщины покрытия в поперечном направлении и скорости движения стальной полосы. Подобные наплывы снижают качество, производительность и рентабельность конечной продукции [28]. В работе [29] указывается, что давление струи на краю полосы резко падает по сравнению с пиком давления в средней ее части. Это приводит к утолщениям на кромке полосы.

В работах [30; 31] отмечены основные факторы, влияющие на толщину покрытия:

– скорость движения полосы;

– давление на газовых ножах;

– высота расположения газового ножа над ванной;

– расстояние между газовым ножом и полосой;

– раскрытие щели;

– угол наклона воздушного ножа.

В работе [32] указывается, что одной из основных причин отклонения толщины покрытия от заданного уровня является вибрация полосы вблизи газовых ножей. Вибрации могут быть связаны с флуктуациями натяжения и особенностями движения роликов в цинковой ванне. Таким образом, влияние параметров газовых ножей на качество может проявляться в совокупности со скоростью движения полосы и другими ее параметрами через вибрацию полосы. Исследования показывают, что скорость полосы оказывает заметное влияние на амплитуду вибраций вблизи воздушного ножа [33]. С ростом скорости становится сложнее уменьшить вибрацию. Ограничить пиковые значения амплитуды можно за счет большего натяжения и управления скоростью движения полосы. Авторы работы [34] отмечают, что применение системы электромагнитной стабилизации полосы «EMG eMASS» позволяет снизить разброс толщины покрытия в два раза за счет меньшей вибрации.

В работе [11] установлено, что сильная вибрация полосы, расплескивание расплава и забивание воздушных ножей расплавом приводят к наплывам цинка. Указано, что при наличии дефектов, связанных с вибрацией, требуется коррекция натяжения и скорости движения полосы. Также авторы указывают, что устранение дефектов возможно путем коррекции:

– давления на ножах;

– расстояния до полосы;

– угла наклона газовой струи;

– температуры и скорости движения полосы.

Авторами работы [35] отмечается, что при выходе полосы из ванны происходит реакция между внешней поверхностью расплавленного цинка покрытия и кислородом воздуха. Это делает верхний оксидный слой покрытия более вязким, что приводит к волнам. Эффект проявляется при толстом покрытии и низкой скорости движения полосы. Избежать дефекта можно путем увеличения скорости движения полосы или путем использования азота для газового ножа.

В работе [36] выполнено исследование влияния воздушных ножей на течение жидкого цинка в ванне. Показано, что струи газовых ножей могут эффективно воздействовать на поток цинка вокруг выхода полосы, что создает основу для дальнейшего повышения качества покрытия.

Дрессировочная клеть и правильно-растяжная машина. После воздушных ножей и глубокого охлаждения полоса поступает на дрессировочный стан, где происходит прокатка с малым коэффициентом удлинения. Это позволяет сохранить способность стали к вытяжке, разглаживает поверхность и устраняет рельеф цинкового покрытия. Правильно-растяжная машина нужна для повышения плоскостности полосы.

Авторы работы [8] указывают, что из-за трения скольжения между твердой поверхностью рабочего валка и мягким покрытием происходит захват цинка валком и возникают отпечатки на поверхности полосы во время прокатки.

В работе [37] рассматриваются два независимых механизма образования трещин покрытия в зонах листа с наибольшей вытяжкой. Макротрещины возникают вследствие проникновения материала покрытий в металл и охрупчивания границ зёрен. Микротрещины возникают в момент дрессировки оцинкованного листа при больших касательных напряжениях и при малых изгибах полосы.

В работе [38] указывается, что дефект типа «апельсиновая корка» возникает вследствие дрессировки при достижении удлинения, соответствующего пределу текучести. Устранению проблемы может способствовать соответствующая технология отжига.

Совместное влияние секций. Многие авторы указывают на совокупность причин, которые привели к возникновению дефекта.

Авторы работы [11] рассматривают причины возникновения такого дефекта, как наплывы цинка. Указано, что сложно устранимой причиной наплывов цинка являются простои. Застывание цинка в месте контакта полосы с поверхностью цинкового расплава затрудняет работу воздушных ножей, целью которых является точное формирование покрытия заданной толщины.

В работе [10] показано, что появление трещин на поверхности покрытия возможно при одновременном наличии двух обстоятельств. Во-первых, несовершенство технологического процесса приводит к появлению волнообразного рисунка. Подобный рисунок сопровождается появлением в центе покрытия пустот и трещин, образование которых не связано с наличием поверхностных оксидов стальной основы. Вторым обстоятельством являются особенности дрессировки, в ходе которой в покрытии возникают трещины.

В работе [39] определены две ситуации, которые наиболее часто сопровождают нарушение сцепления цинкового слоя со стальной основой. Условия первой ситуации:

– низкая температура в ванне цинкования;

– низкая температура в шестой зоне печи (последняя по ходу металла);

– скорость движения полосы резко падает.

Условия второй ситуации:

– внезапные изменения скорости;

– низкая температура цинковой ванны;

– низкая температура полосы на выходе из печи.

Авторы работы [40] рассматривали влияние на качество таких параметров, как:

– среднее удлинение;

– скорость движения полосы;

– расстояние до газовых ножей;

– давление на газовых ножах.

Под качеством понимают отсутствие ряда дефектов, включая непроцинковку и неравномерность цинкового покрытия, которая связана с наростами, полосами, ямками, частицами дросса. Определены условия, когда доля дефектов существенно возрастает:

– наличие значимого удлинения;

– скорость более 57 м/мин;

– расстояние до ножей более 1226 мм;

– высокое давление на ножах.

Из обзора следует наличие влияния скорости движения полосы на возникновение разных дефектов. Одновременный учет всех отмеченных особенностей – сложная задача. Поэтому актуален поиск причин дефектов с учетом скорости линии.

Исходные данные

Основой изучения связи между производительностью и дефектами является накопленная на заводе «MMK Metallurgy» ретроспективная информация о работе подсистем АНГЦ и выявленных дефектах продукции за 2020 – 2021 гг. для стали DX51D. Для каждого рулона полосы в базе данных содержится информация о максимальном, минимальном и среднем значении каждого технологического параметра за период времени, когда рулон обрабатывался.

Влияние остановок на возникновение дефектов

Согласно работе [11], одним из факторов, который сам по себе значимо влияет на дефекты, является простой. В табл. 3 представлены доли рулонов c дефектами, при производстве которых возникала остановка агрегата.

Таблица 3. Доли рулонов c дефектами,

|

Только три из рассматриваемых дефектов продукции имеют повышенную вероятность возникновения при остановке агрегата. Наибольшую зависимость от остановки демонстрирует дефект D1 – пятна без покрытия. Ни для одного из рассматриваемых дефектов остановки агрегата не являются причиной, которая объясняла бы большую часть случаев появления дефекта. В дальнейшем из анализа были исключены рулоны, при обработке которых возникали остановки агрегата.

В качестве факторов приняты величины, представленные в табл. 4.

Таблица 4. Факторы для объяснения причин дефектов

| ||||||||||||||||||||||||||||||||||

Способ определения обстоятельств появления дефектов

Сложность определения сопутствующих обстоятельств появления дефектов заключается в большом числе параметров технологического процесса, которые потенциально могут оказывать влияние, и взаимосвязанном изменении многих сигналов.

Для каждого отдельного дефекта был определен индивидуальный набор факторов для дальнейшего расслоения данных. С этой целью для каждого из параметров первоначально оценили соответствие законов его распределения для дефектной и не дефектной продукции.

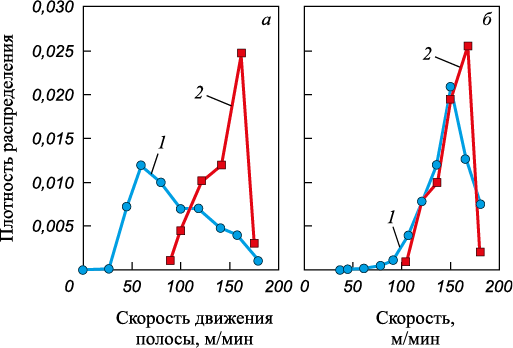

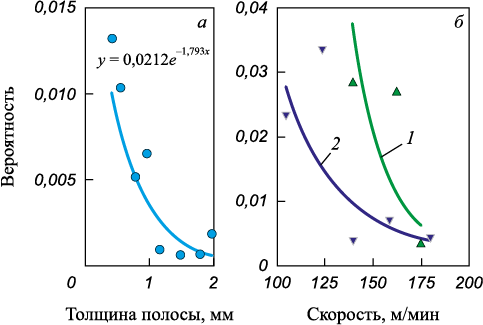

Для исключения влияния мешающих факторов при взаимосвязанном изменении сигналов использовали стратификацию. При этом данные группировали в зависимости от условий их получения, и для исключения влияния мешающих факторов рассматривали данные групп отдельно. Так, например, было установлено, что появлению дефекта D19 сопутствуют изменения толщины полосы и скорости линии. Для проверки влияния скорости были сгруппированы данные по толщине полосы, и для каждой отдельной страты проведена оценка влияния скорости на появление дефектов. На рис. 2, а показаны плотности распределения скорости для продукции с дефектом D19 и без него при отсутствии стратификации, а на рис. 2, б для одной из страт при стратификации. Из графиков следует, что вероятность появления дефекта связана с толщиной полосы, а не со скоростью линии.

Рис. 2. Плотность распределения скорости для продукции с дефектом D19 (2) |

Расслоение данных проводили в несколько этапов. Первоначально скорость линии и толщину полосы рассматривали в качестве факторов риска. Далее в зависимости от результата эти параметры относили к мешающим факторам.

Наборы факторов для дальнейшего расслоения данных

В табл. 5 для каждого рассматриваемого дефекта указаны факторы с отклонением плотности распределения для дефектной и не дефектной продукции.

Таблица 5. Факторы, которые потенциально могут влиять

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Согласно табл. 5, связь факторов Ф16 и Ф19 с рассматриваемыми дефектами не выявлена. Для дефектов D16 (Chromate Stain) и D17 (Matt Appearence) все факторы демонстрируют схожие частные плотности распределения для дефектной и не дефектной продукции, и, видимо, не влияют на возникновение этих дефектов. Факторы Ф14 и Ф15 (давление на переднем и заднем газовых ножах) имеют схожие частные распределения для всех дефектов.

Некоторые из факторов потенциально могут влиять на возникновение множества разных дефектов:

– скорость движения полосы – 17 видов;

– толщина полосы – 16;

– натяжение полосы – 12;

– толщина цинкового покрытия – 10;

– давление на газовом ноже – 9;

– минимальная температура полосы после секции прямого нагрева – 8.

Оценка влияния факторов по результатам стратификации

Факторы, которые могут влиять на возникновение дефекта, представлены в табл. 6.

Таблица 6. Факторы, влияющие на возникновение дефекта

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Результаты после стратификации показали, что зависимость вероятности появления дефекта от скорости движения полосы часто объясняется влиянием толщины полосы. Кроме толщины на значительное число дефектов влияют:

– скорость движения полосы – шесть видов;

– давление на газовом ноже и толщина покрытия – по пять видов;

– перепады скорости и натяжение полосы – по три вида;

– точка росы в секции закрытого охлаждения и температура полосы после этой секции – по два вида.

Возникновение четырех дефектов сопровождается различием распределений только толщины полосы (D11 – потертости, D12 – следы ролика, D18 – царапины, D21 – пузыри). После толщины полосы скорость является фактором, который связан с возникновением наибольшего числа видов дефектов.

Соответствие результатов известным причинам возникновения дефектов

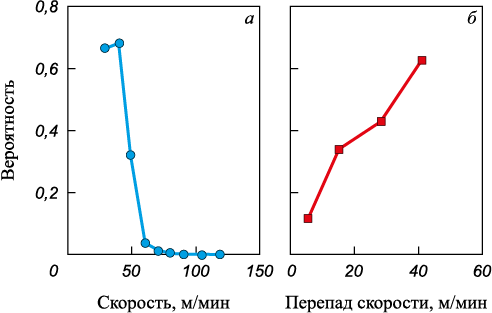

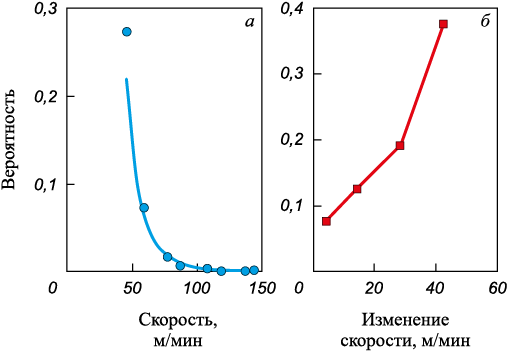

D1 – Пятна без покрытия. Результаты показывают, что скорость полосы и особенно ее перепады сильно влияют на вероятность пятен без покрытия (рис. 3). Влияние перепадов скорости соответствует данным работы [39]. Однако только малая часть дефектов этого вида связана с остановками агрегата. По-видимому, остановка агрегата сама по себе не является причиной возникновения дефектов этого вида. Связь с натяжением указывает на то, что причиной, вероятно, являются механические воздействия. Отмеченное в работах [8; 17] влияние высоких и низких значений точки росы в печи косвенного нагрева не наблюдается.

Рис. 3. Зависимость вероятности пятен без покрытия (D1) от: |

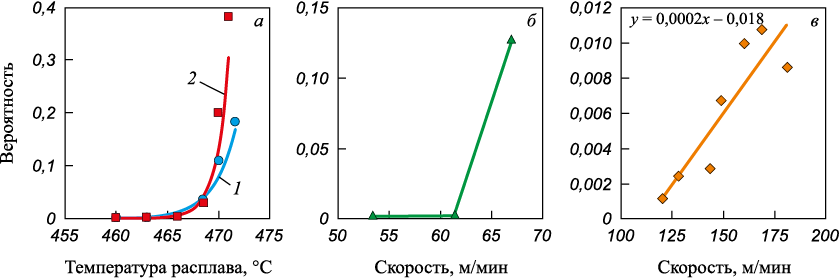

D2 – Неравномерность покрытия. Результаты соответствуют данным работы [12] – повышенная температура расплава затрудняет получение равномерного покрытия при высокой его толщине (рис. 4). Высокая температура расплава сопровождается высокой производительностью АНГЦ по металлу и, возможно, обусловлена трудностями при регулировании. Причиной дефекта может являться диффузия железа через ингибирующий межфазный слой Fe – Al, что, согласно работе [41], негативно влияет на смачивание поверхности. При содержании алюминия в ванне 0,2 % ингибирующий слой полностью формируется при температурах полосы на входе ванну от 440 до 480 °С. Однако, согласно работе [24], с ростом температуры диффузия железа через ингибирующий слой увеличивается, и не рекомендуется превышать 470 °С по температуре полосы. Поскольку содержание алюминия в расплаве до 0,3 % оказывает существенно-нелинейное влияние на время до образования фаз Fe – Zn, то истощение ванны по алюминию совместно с высокой температурой полосы и расплава могут привести к дефекту.

Рис. 4. Зависимость вероятности получения неравномерного покрытия (D2) от: |

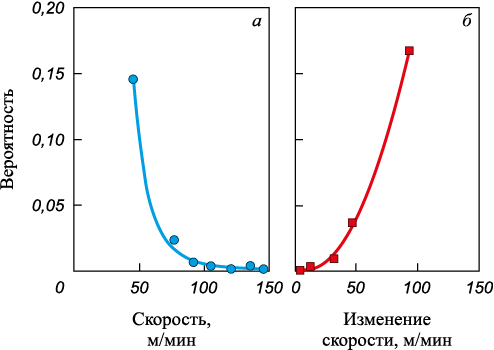

D3, D4 – Надав, Отпечатки. Причины дефектов обычно связаны с механическими повреждениями проката. Результаты позволяют предположить, что повреждения могут возникнуть непосредственно на линии АНГЦ при сильном изменении скорости (рис. 5, 6). Высокая точка росы для продукции с отпечатками позволяет предположить связь дефекта с загрязнениями (согласно работе [8], причиной вмятин могут быть частицы дросса).

Рис. 5. Зависимости вероятности надавов (D3) от:

Рис. 6. Зависимости вероятности отпечатков (D4) от: |

D5 – Неровности кромки. Типовые неровности кромки, такие как рванина, гофра и пилообразность, ассоциируют со свойствами исходной полосы. Полученная связь с толщиной покрытия и давлением на газовых ножах не ясна.

D6 – Нарушение толщины покрытия. Можно предположить, что рост температуры полосы на входе в ванну увеличивает, согласно работе [24], захват алюминия из ванны, что при прочих равных условиях делает, согласно работе [9], расплав более вязким и может привести к нарушению требуемой толщины покрытия.

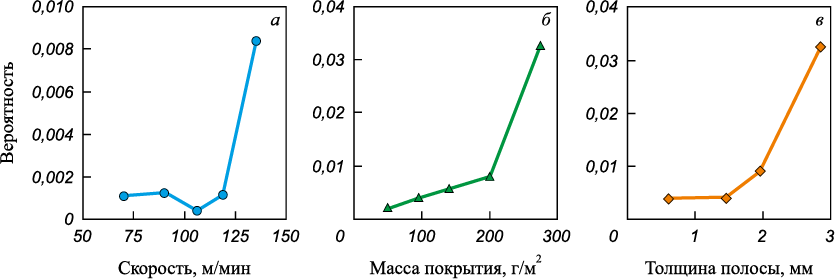

D7 – Макровключения. Согласно работе [8], дефект, вероятно, обусловлен захватом полосой частиц дросса совместно с оксидной пленкой на поверхности цинковой ванны. Видимо, толстое покрытие в большей степени способствует сохранению крупных частиц дросса (рис. 7, б). Можно допустить, что, согласно работе [36], низкое давление на ножах в меньшей степени воздействует на расплав ванны в области выхода полосы, где образуется и захватывается оксидная пленка. Влияние повышенной температуры полосы на входе в ванну может заключаться в загрязнении расплава оксидами цинка. Увеличение толщины полосы и ее скорости после уровня 125 м/мин приводит к росту вероятности дефекта (рис. 7, а, в), что возможно объясняется движением расплава и более активным поступлением частиц дросса в область захвата.

Рис. 7. Зависимость вероятности появления макровключений (D7) от: |

D8 – Нарушение механических свойств. Распределение температуры полосы на выходе печей прямого и косвенного нагрева различается для дефектной и не дефектной продукции. Однако подтвердить различие с применением стратификации сложно из-за малого объема данных. Поскольку определить наличие дефектов этого типа визуально нельзя, необходимо строго соблюдать требования к термической обработки стали.

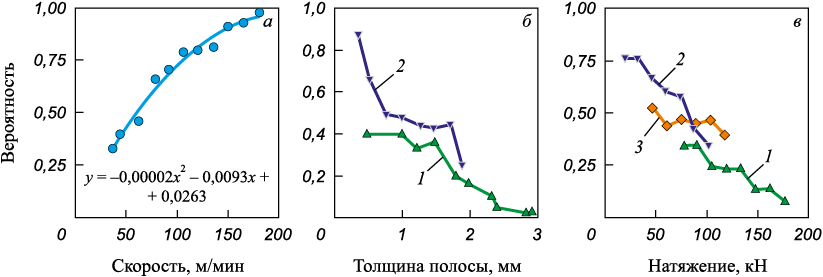

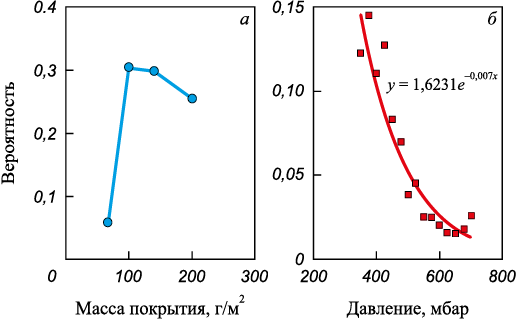

D9 – Наплывы цинка. На рис. 8, а показана вероятность появления дефекта в зависимости от скорости движения полосы при ее толщине порядка 0,5 мм. Со снижением скорости вероятность дефекта также снижается. Установлено, что вероятность возникновения дефекта зависит от толщины полосы (рис. 8, б) только при скорости менее 90 м/мин. При большей скорости вероятность дефекта изменяется слабо. Низкое давление на ножах (низкая вязкость расплава) оказывает влияние только при пониженной скорости для толстых полос при слабом развитии дефекта. С ростом натяжения на входе секции дрессировки (рис. 8, в) вероятность дефекта снижается и одной из причин наплывов могут быть вибрации.

Рис. 8. Зависимость вероятности появления наплывов (D9) от: |

D10 – Шероховатость покрытия. Дефект влияет на защитные свойства оцинкованной полосы, износостойкость и внешний вид покрытия. Обычно определяется свойствами исходной полосы. По-видимому, имеется связь шероховатости исходной полосы с ее толщиной. Причины отклонения натяжения для дефектной и не дефектной продукции неясны.

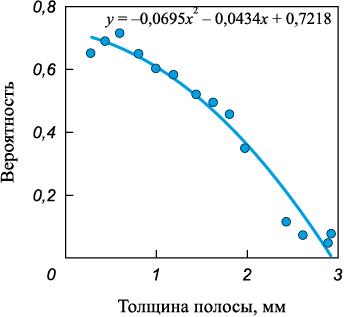

D11, D12 – Потертости и следы ролика. Потертости имеют связь только с толщиной, что согласуется с данными работы [10], где причиной указаны свойства исходной полосы. Вероятность появления потертостей равномерно снижается с ростом толщины (рис. 9). Вероятность появления следов ролика составляет порядка 0,25 – 0,30, за исключением полос с толщиной менее 1 мм, где дефект практически не возникает. Причины этого неясны.

Рис. 9. Зависимость вероятности появления потертостей (D11) от hм |

D13 – Волнообразное покрытие. Вероятность дефекта растет с увеличением толщины покрытия независимо от толщины полосы (рис. 10, а), что соответствует данным работы [35]. Однако увеличение скорости снижает вероятность дефекта только при тонком покрытии (до 140 г/м2), при котором возникновение дефектов сопровождается пониженным давлением на ножах (рис. 10, б). Таким образом низкая вязкость расплава при тонком покрытии может приводить к появлению волнообразного покрытия.

Рис. 10. Зависимость вероятности дефекта D13 от: |

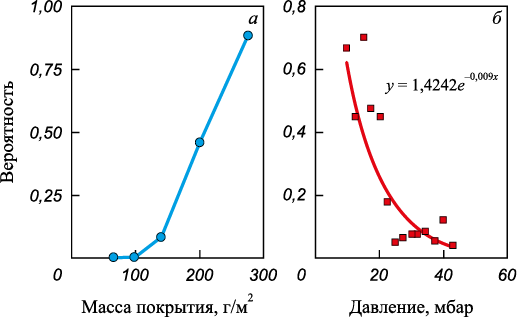

D14 – Отметины, связанные с дрессировкой. Считается [8], что отметины связаны с налипанием покрытия на валки. Дефект возникает при массе покрытия более 80 г/м2 (рис. 11, а). При массе покрытия 80 – 140 г/м2 появление дефекта сопровождается пониженным давлением на ножах (рис. 11, б) и можно допустить связь налипания с наличием волнообразного покрытия.

Рис. 11. Зависимость вероятности дефекта D14 от: |

D15 – Темные полосы. Согласно работе [10], дефект вызван оксидами на границе покрытия и стали. Неясно, как образование оксидов связано с толщиной полосы и ее температурой.

D18 – Царапины. Известны три возможные причины царапин:

– царапины на исходной полосе;

– проседание полосы, приводящее к отсутствию трения с роликами (чаще в цинковой ванне);

– налипание дросса на ролик в цинковой ванне.

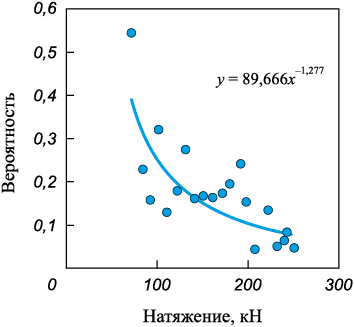

Установлено, что вероятность царапин резко возрастает при толщинах полосы более 2 мм. Для дефекта в качестве фактора Ф20 использовали натяжение полосы на разных участках. Для полос с толщиной более 2 мм вероятность дефекта снижается с ростом натяжения на входе секции дрессировки (рис. 12).

Рис. 12. Зависимость вероятности дефекта D18 |

D19 – Апельсиновая корка. Установлено, что дефект возникает у тонких полос при сильно пониженной точке росы в секции закрытого охлаждения, что согласуется с данными работы [8], где возникновение пупырышков ассоциируется с испарением цинка при низкой точке росы носка. Вероятность дефекта имеет пик в окрестностях удлинения 1 % (рис. 13), что показывает связь с выводами в работе [38].

Рис. 13. Зависимость вероятности D19 от удлинения |

D20 – Трещины. Причиной, согласно работе [37], могут являться трещины исходной полосы или внутренние напряжения в стали, которые не были устранены при отжиге. Учитывая отсутствие зависимости от параметров отжига, можно предположить, что причиной являются трещины исходной полосы. Это подтверждается резкими изменениями вероятности дефекта для разных толщин. По-видимому, при толстом покрытии эффект проявляется сильнее.

D21 – Пузыри. Пузыри могут быть связаны с водородом, который поглощается при травлении и выделяется при температурах цинкования. Другой причиной может быть дросс, частицы которого захватываются при нарушении слоя дросса на дне ванны. Отсутствие связи с толщиной покрытия позволяет предположить наличие второй из указанных причин. Связь с толщиной полосы (рис. 14, а) и скоростью линии (рис. 14, б) может быть обусловлена особенностями движения полосы в цинковой ванне.

Рис. 14. Зависимость вероятности D21 от: |

Виды дефектов, ограничивающих производительность

Основные резервы роста производительности АНГЦ связаны с увеличением скорости движения полосы распространенных сортаментов. Из рис. 2 следует, что на рассматриваемом агрегате только самые тонкие полосы, толщиной до 0,4 мм, стабильно обрабатываются при максимальной для агрегата скорости. Доля рулонов полосы стали DX51D такой толщины менее 4 %. Доля рулонов с толщиной полосы более 1 мм, где потенциально есть значительные резервы увеличения скорости, составляет порядка 60 %.

С учетом этого можно указать дефекты, вероятность которых возрастает с ростом скорости, и которые могут ограничивать производительность при условии выполнения требований к термической обработке:

– D2 – Неравномерность покрытия;

– D7 – Макровключения;

– D9 – Наплывы цинка.

Неравномерность покрытия ограничивает повышение скорости. Исходя из полученных результатов, снизить вероятность дефекта возможно путем более точного управления температурой расплава в цинковой ванне. Этому может способствовать минимизация отклонения температуры полосы после закрытого охлаждения от температуры расплава.

Макровключения являются другим распространенным дефектом брака. Влияние скорости на макровключения проявляется в резком увеличении вероятности дефекта при скорости полосы более 125 м/мин. На рассматриваемом агрегате при такой скорости обрабатываются полосы толщиной менее 1 мм. Неясно, возрастет ли частота возникновения дефекта при увеличении скорости для более толстых полос.

При увеличении скорости до предельных уровней возникновение наплывов цинка на рассматриваемом агрегате становится неизбежным. Это ограничение может быть менее критичным, поскольку наплывы часто относят к допустимым дефектам. Видимо, устранение дефекта требует совершенствования конструкции газовых ножей.

Кроме отмеченных дефектов можно ожидать роста вероятности появления дефектов, которые не были рассмотрены из-за их редкого появления и малого объема данных. Например, согласно работе [6], увеличение скорости может привести к коробоватости полосы.

Варьирование скорости движения полосы с целью выбора оптимальной на текущий момент производительности может привести к частым и большим по величине разовым изменениям скорости. В то же время перепады скорости оказывают существенное влияние на вероятность возникновения ряда дефектов:

– D1 – Пятна без покрытия;

– D3 – Надав;

– D4 – Отпечатки.

В ходе анализа были получены подобные зависимости влияния скорости и ее изменения на возникновение всех трех указанных дефектов. Это позволяет предположить схожую природу их возникновения, которая, по-видимому, связана с управлением натяжением в периоды изменения скорости движения полосы. Наименьшую связь с изменением скорости демонстрируют отпечатки (высокая вероятность появления только при значительных изменениях скорости более 50 м/мин). Вероятность появления дефектов всех трех видов с ростом скорости снижается до пренебрежимо малого уровня.

Выводы

Полученные результаты показывают, что для повышения скорости движения полосы и, соответственно, производительности требуется совершенствование управления температурой и химическим составом расплава в цинковой ванне, а также температурой полосы после секции закрытого охлаждения. Поскольку сопутствующие дефекты частой смены скорости движения полосы относятся к недопустимым дефектам, то требуется изучение систем управления натяжением полосы на различных участках агрегата.

Список литературы

1. Субботина Ю.М., Радионова Л.В. Технологические особенности агрегатов непрерывного горячего цинкования стальной полосы. Вестник ЮУрГУ. Серия «Металлургия». 2016;16(1):112–119. https://doi.org/10.14529/met160116

2. Никифоров Б.А., Салганик В.М., Денисов С.В., Стеканов П.А. Освоение производства высокопрочного проката для автомобилестроения в ОАО «ММК». Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2006;4(16):41–45.

3. Рябчиков М.Ю., Рябчикова Е.С., Кокорин И.Д. Система стабилизации температуры в нагревательной печи с применением скользящего регулирования и нечеткой логики. Мехатроника, автоматизация, управление. 2020;21(3): 143–157. https://doi.org/10.17587/mau.21.143-157

4. Антоненко О. Как мы узнали, что одна из бригад оцинковщиков работала быстрее других и что было дальше. URL: https://habr.com/ru/company/nlmk/blog/589267/ (дата обращения: 30.04.2023).

5. Sahay S.S., Kapur P.C. Model based scheduling of a continuous annealing furnace. Ironmaking and Steelmaking. 2007;34(3):262–268. https://doi.org/10.1179/174328107X165708

6. Yahiro K., Shigemori H., Hirohata K. Development of strip temperature control system for a continuous annealing line. Proceedings of IECON ‘93 – 19th Annual Conf. of IEEE Industrial Electronics. 2002:481–486. https://doi.org/10.1109/IECON.1993.339029

7. Мезин И.Ю., Зотов С.В., Крамзина Л.В. Анализ и повышение качества нанесения цинкового покрытия на проволоку для автомобилей. Качество в обработке материалов. 2017;(1(7)):14–18.

8. Saravanan P., Srikanth S. Surface defects and their control in hot dip galvanized and galvannealed sheets. International Journal of Advanced Research in Chemical Science (IJARCS). 2018;5(11):11–23.

9. Радионова Л.В., Субботина Ю.М. Преимущества и недостатки способа горячего оцинкования стальной полосы. Проблемы цинкования. Машиностроение: сетевой электронный журнал. 2013;(2):3–9.

10. Hong M.-H., Saka H. FIB and TEM observations of defects in hot-dip zinc coatings. Journal of Electron Microscopy. 2004;53(5):545–552. https://doi.org/10.1093/jmicro/dfh053

11. Бережная Г.А., Заруцкая А.О., Каримова Д.Ю. Анализ качества горячеоцинкованной полосы в ЛПЦ-11 ОАО «ММК». Качество в обработке материалов. 2016; (2(6)):39–42.

12. İlhami Pektaş. Galvani̇z hatalari ve çözüm öneri̇leri̇. Ankara; 2020:76. (In Turk.).

13. Родионова И.Г., Углов В.А., Зайцев А.И., Протасов А.В., Мишнев П.А., Адигамов Р.Р., Павлов С.И., Ласьков С.А., Николаев О.А., Кирюшин А.А., Тихонов А.К., Рябчиков В.Г. Разработка и освоение высококачественных экономичных автолистовых сталей нового поколения. Сталь. 2016;(1):46–54.

14. Зайцев А.И., Колдаев А.В., Родионова И.Г., Степанов А.Б. Современный подход к повышению комплекса свойств автолистовых и других типов сталей. В сборнике: Научно-технический прогресс в черной металлургии – 2019. Материалы IV Международной научной конференции. 2019:66–72.

15. Tikhonov A.K., Rodionova I.G. Thermomechanical treatment in the recrystallizational annealing of automotive cold-rolled steel. Steel in Translation. 2022;52:451–459. https://doi.org/10.3103/S0967091222040143

16. Srikanth S., Sharma C.B., Bhattacharyya A., Amitava Ray. Metallurgical investigations into genesis of bare spots, exfoliation, and matte coating appearance in hot dip galvanized steel sheets. JFAPBC. 2005;(3):73–81. https://doi.org/10.1361/15477020523509

17. Liu H., Li F., Shi W., Swaminathan S., He Y., Rohwerder M., Li L. Challenges in hot-dip galvanizing of high strength dual phase steel: Surface selective oxidation and mechanical property degradation. Surface & Coatings Technology. 2012;206(16):3428–3436. https://doi.org/10.1016/j.surfcoat.2012.02.001

18. Luo H., Dunbar W.S., Moore J.E. Buckling analysis of a heated steel strip in a continuous annealing furnace. Journal of Manufacturing Science and Engineering. 1999;121(1): 76–83. https://doi.org/10.1115/1.2830578

19. Wu H., Speets R., Ozcan G., Ekhart R., Heijke R., Nederlof C., Boeder C.J. Non-linear model predictive control to improve transient production of a hot dip galvanising line. Ironmaking & Steelmaking. 2016;43(7):541–549. https://doi.org/10.1080/03019233.2015.1126687

20. Ryabchikov M.Yu. Selection of steel strip annealing energy-saving conditions in view of the substandard products share. Journal of Chemical Technology and Metallurgy. 2020;55(1):182–191.

21. Рябчиков М.Ю., Рябчикова Е.С., Новак В.С. Гибридная модель дляупреждающего управления температурой металла при горячем оцинковании стальной полосы. Мехатроника, автоматизация, управление. 2023;24(8): 421–432. https://doi.org/10.17587/mau.24.421-432

22. Клещева С.Е., Касаткина Е.Г. Анализ уровня качества оцинкованного металлопроката в ЛПЦ-11 ПАО «ММК». Качество в обработке материалов. 2019;(1(11)):18–23.

23. Рябчиков М.Ю., Рябчикова Е.С., Шманев Д.Е., Кокорин И.Д. Управление охлаждением стальной полосы при гибком производстве оцинкованного листового проката. Известия вузов. Черная металлургия. 2021;64(7):519–529. https://doi.org/10.17073/0368-0797-2021-7-519-529

24. Sawaitul P.B., Chowriwar S.A., Lade I.P. Minimization of dross formation during the continuous galvanizing process in the steel industry. International Journal of Emerging Technology and Advanced Engineering. 2012;2(1):45–51.

25. Бондарева О.С., Мельников А.А. Влияние температуры цинкового расплава на толщину и структуру покрытия при высокотемпературном горячем цинковании сталей с высоким содержанием кремния. Известия вузов. Порошковая металлургия и функциональные покрытия. 2015;(1):66–70. https://doi.org/10.17073/1997-308X-2015-1-66-70

26. Yoon H.G., Ahn G.J., Chung M.K., Kim J.K. Aerodynamic investigation of air knife system to find out the mechanism of the check mark in a continuous hot-dip galvanizing process. Proceedings of IMECE2008 2008 ASME Int. Mechanical Engineering Congress and Exposition. 2008:1–7. https://doi.org/10.1115/IMECE2008-68056

27. Hongyun S., Gi Y.H., Kyoon C.M. CFD analysis of sag line formation on the zinc-coated steel strip after the gas-jet wiping in the continuous hot-dip galvanizing process. ISIJ International. 2011;51(1):115–123. https://doi.org/10.2355/isijinternational.51.115

28. Gi Y.H., Kyoon C.M. Development of novel air-knife system to prevent check-mark stain on galvanized strip surface. ISIJ International. 2010;50(5):752–759. https://doi.org/10.2355/isijinternational.50.752

29. Bao C., Kang Y., Li Y. Numerical analysis of edge over coating and baffle effect on hot-dip galvanizing. Surface Review and Letters. 2017;24(1):1750010. https://doi.org/10.1142/S0218625X1750010X

30. Mao K., Yang Y.-L., Huang Z., Yang D.-y. Coating thickness modeling and prediction for hot-dip galvanized steel strip based on GA-BP neural network. 2020 Chinese Control and Decision Conf. (CCDC 2020). 2020;3484–3489. https://doi.org/10.1109/CCDC49329.2020.9164854

31. Zhang Y., Cui Q.-p., Shao F.-q., Wang J.-s., Zhao H.-y. Influence of air-knife wiping on coating thickness in hot-dip galvanizing. Journal of Iron and Steel Research International. 2012;19(6):70–78. https://doi.org/10.1016/S1006-706X(12)60130-7

32. Xu P., Wang B., Ye J., Zhang H., Huang Z., Xu X. Research on the vibration of sheet metal near the zinc pot area in continuous hot-dip galvanizing line. Applied Mechanics and Materials. 2012;141:471–477. https://doi.org/10.4028/www.scientific.net/AMM.141.471

33. Li J., Yan Y.-H., Guo X.-H., Wang Y.-Q. Research on vibration control method of steel strip for a continuous hot-dip galvanizing line. ISIJ International. 2012;52(6):1072–1079. https://doi.org/10.2355/isijinternational.52.1072

34. Dombrowski S., Pereira A. Electromagnetic strip stabilization: EMG-EMASS® – technology, results, customer experiences, and future development. 50º Seminário de Laminação. 2013:252–260.

35. Rajiv E.P., Jain N.C., Mahakalkar Nilesh, Pawar B.D. Defects in continuous hot dip galvanized steel sheet and their remedies. URL: http://samoseyindia.in/web-english/galvn1.html (дата обращения: 30.04.2023)

36. Yuan S., Zhou X., Huang Y., Yang P. Influence of air knives on liquid zinc flow in galvanising bath. Ironmaking & Steelmaking. 2016;43(2):83–87. https://doi.org/10.1179/1743281215Y.0000000051

37. Белов В.К., Кривко О.В., Губарев Е.В., Демчук Ф.А., Погонин Е.Ю., Самородова Э.Г. Выявление причин пыления покрытия при штамповке деталей из горячеоцинкованного листа. Актуальные проблемы современной науки, техники и образования. 2021;12(1):99–103.

38. Wang L., Tang D., Liu X., Zhang Y., Zhou S. Analysis of orange peel defects on hot-dip galvanized high strength low alloy steel. Advanced Materials Research. 2014;1004–1005: 221–226. https://doi.org/10.4028/www.scientific.net/AMR.1004-1005.221

39. Martínez-de-Pisón F.J., Sanz A., Martínez-de-Pisón E., Jiménez E., Conti D. Mining association rules from time series to explain failures in a hot-dip galvanizing steel line. Computers & Industrial Engineering. 2012;63(1):22–36. https://doi.org/10.1016/j.cie.2012.01.013

40. Colla V., Matarese N., Cervigni F. Quality improvement in hot dip galvanizing line through hybrid case-based reasoning system. UKSim 15th Int. Conf. on Computer Modelling and Simulation. 2013:161–166. https://doi.org/10.1109/UKSim.2013.24

41. Yang H., Zhang S., Li J., Liu X., Wang H. Effect of strip entry temperature on the formation of interfacial layer during hot-dip galvanizing of press-hardened steel. Surface & Coatings Technology. 2014;240:269–274. http://dx.doi.org/10.1016/j.surfcoat.2013.12.040

Об авторах

М. Ю. РябчиковРоссия

Михаил Юрьевич Рябчиков, к.т.н., доцент кафедры автоматизированных систем управления

Россия, 455000, Челябинская обл., Магнитогорск, пр. Ленина, 38

Е. С. Рябчикова

Россия

Елена Сергеевна Рябчикова, к.т.н., доцент кафедры автоматизированных систем управления

Россия, 455000, Челябинская обл., Магнитогорск, пр. Ленина, 38

В. С. Новак

Россия

Владимир Сергеевич Новак, бакалавр кафедры автоматизированных систем управления

Россия, 455000, Челябинская обл., Магнитогорск, пр. Ленина, 38

А. Е. Клименко

Россия

Александр Евгеньевич Клименко, магистр кафедры автоматизированных систем управления

Россия, 455000, Челябинская обл., Магнитогорск, пр. Ленина, 38

Рецензия

Для цитирования:

Рябчиков М.Ю., Рябчикова Е.С., Новак В.С., Клименко А.Е. Изучение ограничений производительности агрегатов непрерывного горячего оцинкования, связанных с дефектами продукции. Известия высших учебных заведений. Черная Металлургия. 2024;67(1):89-105. https://doi.org/10.17073/0368-0797-2024-1-89-105

For citation:

Ryabchikov M.Yu., Ryabchikova E.S., Novak V.S., Klimenko A.E. Investigation of performance limitations in continuous hot-dip galvanizing units associated with product defects. Izvestiya. Ferrous Metallurgy. 2024;67(1):89-105. https://doi.org/10.17073/0368-0797-2024-1-89-105