Перейти к:

Оценка влияния добавок иттрия на микроструктуру и коррозионную стойкость сплава Incoloy 825

https://doi.org/10.17073/0368-0797-2024-1-83-88

Аннотация

Работа посвящена исследованию эффекта микролегирования присадками иттрия для повышения коррозионной стойкости высоколегированного сплава на основе никеля марки Incoloy 825. Влияние иттрия на микроструктуру оценивали металлографическими методами с помощью оптического и сканирующего электронного микроскопов, стойкость к питтинговой и межкристаллитной коррозии оценивали по известным методикам при помощи электрохимических и химических методов анализа. В работе показано изменение структуры, фазового состава и твердости литых образцов с содержанием иттрия 0; 0,01; 0,05 и 0,1 мас. %. Полученные данные коррелируют с результатами термодинамических расчетов фазообразования при кристаллизации. Исследовано влияние добавок на структуру после деформационного упрочнения. Малые добавки (до 0,01 мас. %) способствуют повышению подвижности границ рекристаллизованного зерна. С увеличением количества иттрия уменьшается размер зерна и увеличивается твердость. Показано, что наибольшая раскисляющая способность наблюдается при малых добавках иттрия (до 0,01 мас. %), при этом общее количество растворенного кислорода уменьшилось в 5 раз. Увеличение содержания иттрия снижает возможность удаления тяжелых включений из расплава, в результате растет доля оксидных включений. Эффекта присадок на азот не наблюдалось, и объемная доля нитридных включений не изменилась, однако уменьшился размер нитридных включений и характер их распределения изменился на равномерный, нежели в сплаве без иттрия. Результаты испытаний на стойкость сплава к питтинговому и межкристаллитному разрушению показали, что иттрий – это элемент, который может быть использован для улучшения коррозионных свойств сплава Incoloy 825. Наилучшее сочетание стойкости к двум типам коррозии наблюдалось у образца с 0,01 мас. % Y.

Ключевые слова

Для цитирования:

Салынова М.А., Углунц Т.В., Толочко О.В. Оценка влияния добавок иттрия на микроструктуру и коррозионную стойкость сплава Incoloy 825. Известия высших учебных заведений. Черная Металлургия. 2024;67(1):83-88. https://doi.org/10.17073/0368-0797-2024-1-83-88

For citation:

Salynova M.A., Uglunts T.V., Tolochko O.V. Effect of yttrium additions on microstructure and corrosion resistance of Incoloy 825 alloy. Izvestiya. Ferrous Metallurgy. 2024;67(1):83-88. https://doi.org/10.17073/0368-0797-2024-1-83-88

Введение

В процессе нефтепереработки происходит изменение химического состава нефти за счет влияния катализаторов, давления и температуры. Компоненты, присутствующие в сырой нефти, в процессе переработки вступают в реакции при наличии катализаторов. Образуемые соединения влияют на аппараты очистки, которые подвержены сильному коррозионному разрушению [1].

Подобные разрушения значительно снижают производительность процесса и требуют особого внимания при выборе материалов деталей оборудования. Для изготовления аппаратов рекомендуют применение высоколегированных сплавов, например, зарубежный сплав Incoloy 825 [1 – 3].

Сплав Incoloy 825 обладает уникальным сочетанием свойств: стойкостью к коррозии под напряжением, питтинговым разрушениям в активных средах и межкристаллитной коррозии [3]. Однако постоянно растущие требования к свойствам сплавов заставляют искать новые методы и пути их повышения [4 – 6].

Авторы многих исследований говорят о положительном влиянии редкоземельных металлов (РЗМ) на микроструктурные характеристики и механические свойства сплавов за счет их повышенного сродства к кислороду и сере [7 – 12]. Церий и иттрий наиболее часто применялись для легирования никелевых суперсплавов. Они оказывают положительное влияние на механические свойства при повышенных температурах благодаря механизму упрочнения твердым раствором [12 – 16], а также при модификации карбидов и эвтектических фаз [17; 18].

Согласно патенту [19], добавки РЗМ в сочетании с Ca и/или Mg приводят к значительной десульфурации сплавов Ni – Cr, и становится возможным устойчивое ингибирование ухудшения обрабатываемости в горячем состоянии в низкотемпературной области. Однако РЗМ склонны к окислению, поэтому присаживать их следует в предварительно раскисленный расплав и в ограниченном количестве (от 0,010 до 0,074 %). При увеличении содержания образуется большое количество мелкодисперсных, обладающих большой плотностью, оксидных неметаллических включений РЗМ (НВ). Удаление НВ из расплава затруднено, они являются причиной снижения значения ударной вязкости материала.

К похожим результатам пришли авторы работы [13]. Микроструктура сплава на основе никеля Ni – 16Mo – 7Cr – 4Fe значительно улучшилась при добавлении 0,05 мас. % Y. Увеличились твердость и прочность сплава за счет упрочнения твердого раствора иттрием. При дальнейшем увеличении содержания иттрия в сплаве до 0,43 мас. % становится возможным появление и рост тугоплавкой интерметаллидной фазы состава Ni17Y2 , которая приводит к резкому ухудшению механический свойств.

Добавки иттрия в количестве 0,05 мас. % в сплав IN – 13C показали положительный эффект на свойства при высокотемпературном растяжении [15]. Кроме того, в литом состоянии наблюдалось измельчение структуры кристаллизации отливок.

Влияние РЗМ на коррозионные свойства сталей и сплавов на сегодняшний день представляет наибольший исследовательский интерес. До сих пор нет однозначного мнения по поводу влияния того или иного редкоземельного элемента на те или иные свойства сплавов. Большая часть данной работы посвящена изучению влияния редкоземельного элемента иттрия на стойкость сплава Incoloy 825 к питтинговой и межкристаллитной коррозии.

Материалы и методика

Для исследования влияния микролегирования иттрием на коррозионные и механические свойства сплава Incoloy 825 была выплавлена серия с различным содержанием присадки. Выплавка экспериментальных сплавов производилась в открытой индукционной печи мощностью 15 кВт в кварцевых тиглях. Химические составы исследуемых образцов сплава приведены в таблице.

Расчетный химический состав образцов и фактическое содержание

|

Отливки гомогенизировали и подвергали ковке на прессе в интервале температур 970 – 1150 °С. Кованые образцы отжигались при температуре 960 ± 10 ℃ в течение 1 ч с последующей закалкой в воду, что соответствует стандартной технологии производства деталей из сплава Incoloy 825.

Микроструктуры стабилизированных сплавов анализировали методом сканирующей электронной микроскопии (СЭМ) в режиме обратного рассеяния на приборе Tescan Mira. Анализ фазового состава проводили с помощью дифрактометра ДРОН-7.

Для исследования стойкости составов к общей и питтинговой коррозии были сняты поляризационные кривые и по ним определен стационарный потенциал коррозии (Екор ) и потенциал пробоя питтинга (Епит ) [20]. Сьемку проводили в электролите 5 % NaCl, подкисленном уксусной кислотой до рН = 3,00 ± 0,02, в открытой аэрируемой электрохимической ячейке при комнатной температуре. Поляризационная кривая снималась в диапазонах потенциала от –450 мВ до 1100 мВ со скоростью развертки 0,16 мВ/с. В качестве электрода сравнения использовался стандартный хлорсеребряный электрод (AgCl).

Испытание сплавов на межкристаллитную коррозию (МКК) проводилось по ASTM G28 [21] в кипящем растворе 50 % H2SO4 и сульфата железа (III). Длительность испытания составляла 120 ч, образцы перед испытанием подвергались сенсибилизации при 700 ℃ в течение 1 ч. Значения МКК определяли по убыли массы и металлографическим способом, также была измерена глубина коррозионного поражения.

Анализ микроструктурных особенностей

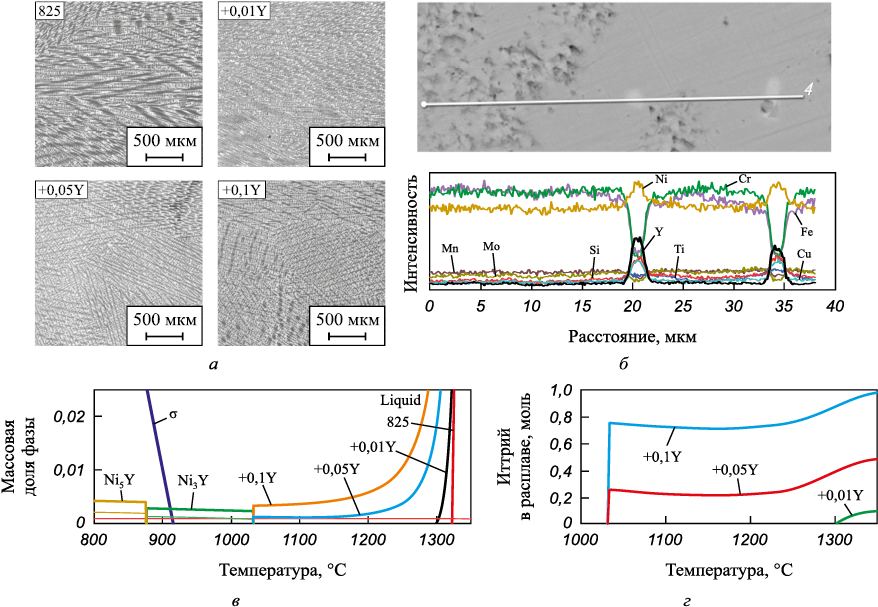

На рис. 1, а приведены изображения микроструктур литых образцов с разным количеством иттрия. Изображения снимались на расстоянии 1/2 радиуса отливки. В образце оригинального сплава без добавок иттрия наблюдается зона столбчатых кристаллов, но уже при малых присадках иттрия в количестве 0,01 мас. % отмечается измельчение дендритной структуры сплава в процессе затвердевания. При этом с увеличением количества присадки этот эффект усиливается, и дендритная структура изменяется с преимущественно столбчатой на преимущественно равноосную. Следует отметить, что использование данного сплава подразумевает последующую термомеханическую обработку, для которой более приемлемым вариантом является равноосная структура литой заготовки, что снижает риск образования дефектов в поковках. При этом увеличивается значение твердости по Виккерсу для образцов после микролегирования иттрием от 140 до 160 HV.

Рис. 1. Изображения микроструктуры полученных отливок (а), междендритная сегрегации иттрия |

При исследовании литых образцов на СЭМ в междендритных участках обнаружены мелкодисперсные, диаметром до 2 мкм, богатые иттрием интерметаллидные включения с никелем (рис. 1, б). Термодинамические расчеты подтвердили возможность осаждения из расплава подобных включений (рис. 1, в, г). Уже при малых присадках иттрия (0,01 мас. %) расширяется область двухфазного состояния при кристаллизации. При увеличении количества присадки температура солидуса значительно снижается, при этом расплав пересыщается иттрием и становится возможным образование высокотемпературных включений Ni3Y, количество которых зависит от количества вводимого иттрия. Образование этих тугоплавких включений вероятно является причиной повышения твердости отливок.

Большинство исследований по оценке влияния РЗМ на микроструктуру суперсплавов посвящены анализу литых образцов, где авторы приходят к схожим результатам [4; 7]. Однако почти нет исследований влияния РЗМ на структуру сплавов после деформационного упрочнения [12].

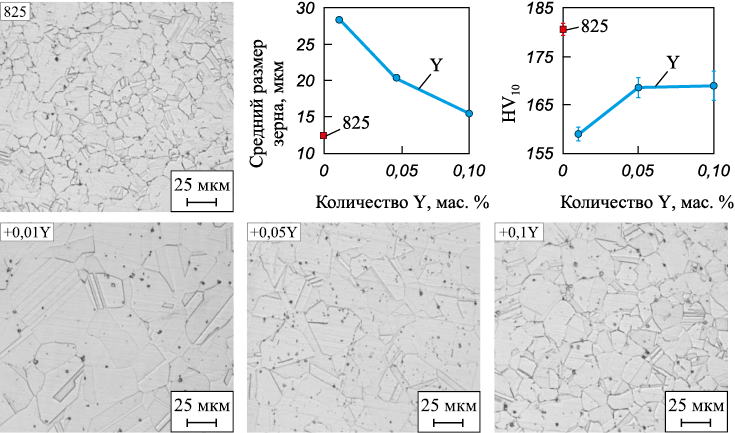

На рис. 2 показана зависимость размера аустенитного зерна образцов после ковки и отжига от количества вводимого иттрия. В образце с наименьшей присадкой иттрия (0,01 мас. %) размер зерна в 2,2 раза больше размера в образце сплава оригинального состава и равен 28,4 мкм. При этом значение твердости снизилось на 15 %. С увеличением количества присадки наблюдается измельчение рекристаллизованного аустенитного зерна и прирост твердости (рис. 2).

Рис. 2. Зависимость размера аустенитного зерна деформировано упрочненных образцов |

Как отмечалось ранее [4 – 6], большое сродство элементов РЗМ к кислороду и сере способствует уменьшению содержания примесей на границах зерен, что создает эффект их «очищения» и улучшает подвижность границ зерен, приводя к увеличению их размера. Это доказывает, что даже очень малая концентрация примесей может резко повлиять на подвижность границ зерен.

Эти данные хорошо коррелируют со значениями общего содержания кислорода в образцах (см. таблицу), полученными методом газового анализа, а также с оценкой НВ в образцах.

Оценка неметаллических включений и коррозионной стойкости

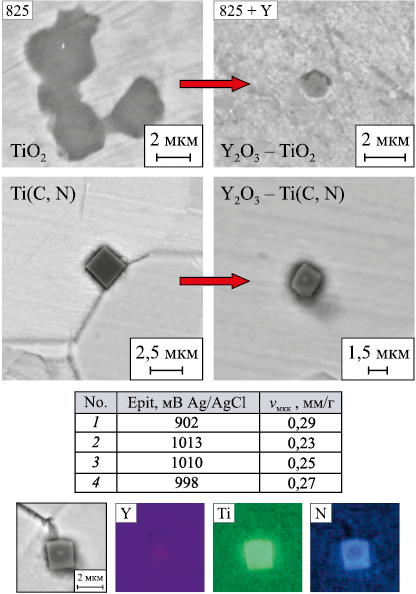

Добавки иттрия значительно снижают содержание кислорода, раскисляя расплав. При малых присадках иттрия общее содержание кислорода снизилось в 5 раз (см. таблицу), при этом объемная доля оксидных НВ равна 0,0055 ± 0,004 %. Состав и размер оксидных включений после ввода иттрия изменяется на комплексные оксиды иттрия и титана. С увеличением присадки выросло и значение общего кислорода и доли включений до 0,093 ± 0,033 %, но они по-прежнему ниже, чем в образце сплава оригинального состава, где объемная доля оксидов 0,13 ± 0,05 %.

Несмотря на то, что иттрий не оказывает влияния на содержание азота в сплаве (см. таблицу) и, как следствие, на объемную долю карбонитридных НВ Ti(C, N), однако присадки иттрия изменяют морфологию данных включений. В образцах с микролегированием иттрием образуются комплексные оксикарбонитридные включения системы Y2O3 − Ti(C, N). В этом случае мелкодисперсные продукты раскисления, оксиды иттрия, выступают подложкой для образования карбонитридов (рис. 3).

Рис. 3. Изменение НВ и коррозионной стойкости при разном количестве иттрия |

Результаты электрохимических и химических испытаний коррозионной стойкости приведены на рис. 3. Присадка иттрия (0,01 мас. %) повысила показатель потенциала пробоя питтинга на 13 % и снизила скорость межкристаллитного разрушения на 20 %. При повышении количества присадки увеличивается доля оксидных включений, богатых титаном и иттрием, что снижает эффект стабилизации расплава титаном и объясняет снижение стойкости к МКК.

Выводы

Исследована взаимосвязь изменения микроструктуры литых образцов после деформационного упрочнения, характеристик НВ и коррозионной стойкости сплава Incoloy 825 с различным содержанием добавок иттрия.

После стабилизирующего отжига отмечалось изменение фазового состава. При добавлении присадок иттрия расширяется область двухфазного состояния при кристаллизации и происходит пресыщение жидкой части дендритной ячейки иттрием, который при затвердевании связывается в высокотемпературные включения Ni3Y, что подтверждено расчетами.

В литом состоянии наблюдалось изменение структуры затвердевания от преимущественно столбчатой до преимущественно равноосной при увеличении добавок иттрия. При этом сплавы лучше поддавались обработке давлением на прессе без образования трещин.

Иттрий является активным раскисляющим элементом; при малых присадках эффект наблюдается более ярко, что подтверждено газовым анализом и измерением размера зерна образцов после ковки и отжига.

Присадки иттрия изменяют состав НВ в сплаве на комплексные включения, модифицированные иттрием, при этом они имеют более круглую форму и меньший размер. Такие включения обладают большей химической стойкостью в агрессивных средах при испытаниях на коррозионную стойкость. Образец с 0,01 мас. % Y показал наилучшую стойкость к коррозии. Сплав этого состава обладает большей пластичностью за счет увеличенного размера зерна, поэтому требуется подбор нового режима термической обработки.

Список литературы

1. Reed R.C. The Superalloys: Fundamentals and Applications. Cambridge University Press; 2008:392.

2. Mankins W.L., Lamb S. Nickel and nickel alloys. In: ASM Metals Handbook. Vol. 2: Properties and Selection: Nonferrous Alloys and Special-Purpose Materials. Materials Park, OH, USA: ASM International; 1990:428–445.

3. ASTM B564 Standard Specification for Ni-Fe-Cr-MoCu Alloy (UNS N08825 and UNS N08221) Rod and 108 Bar. West Conshohocken, PA: ASTM International; 2011.

4. Botinha J., Krämer J., Genchev G., Bosch C., Alves H. Effect of sensitization on the corrosion resistance of an advanced version of alloy UNS N08825. In: Proceedings of the NACE Int. Corrosion Conf., Nashville, TN, USA, 24–28 March 2019:1–12.

5. Shoemaker L., Crum J. Processing and fabricating alloy 825 for optimized properties and corrosion resistance. In: Proceedings of the NACE Corrosion Conf., Houston, TX, USA, 13–17 March 2011:1–13.

6. Raymond E.L. Mechanisms of sensitization and stablization of Incoloy nickel-iron-chromium alloy 825. Corrosion. 1968;24(6):180–188. https://doi.org/10.5006/0010-9312-24.6.180

7. Li J.-P., Zhang H.-R., Gao M., Li Q.-L. Mechanism of yttrium in deep desulfurization of NiCoCrAlY alloy during vacuum induction melting process. Rare Metals. 2022;41(3): 218–225. https://doi.org/10.1007/s12598-018-1103-1

8. Du T., Wang L., Liu A., Wu Y., Zhang Y. Thermodynamics and phase equilibria for cerium and yttrium in the presence of oxygen and sulphur in nickel-base solutions. Journal of Alloys and Compounds. 1993:193(1–2):38–40. https://doi.org/10.1016/0925-8388(93)90303-5

9. Ishii F., Ban-Ya S. Equilibrium between yttrium and oxygen in liquid iron and nickel. ISIJ International. 1995;35(3): 280–285. https://doi.org/10.2355/isijinternational.35.280

10. Dan T., Gunji K. Deoxidation characteristics and shape modification of deoxidation products with Al-Ce and Al-Y complex deoxidizers. Tetsu-to-Hagané. 1982;68(14):1915–1921. https://doi.org/10.2355/tetsutohagane1955.68.14_1915

11. Kwon S., Kong Y., Park J. Effect of Al deoxidation on the formation behavior of inclusions in Ce-added stainless steel melts. Metals and Materials International. 2014;20(5): 959–966. https://doi.org/10.1007/s12540-014-5022-x

12. Fujikawa H., Morimoto T., Nishiyama Y., Newcomb S. The effects of small additions of yttrium on the high-temperature oxidation resistance of a Si-containing austenitic stainless steel. Oxidation of Metals. 2003;59(1):23–40. https://doi.org/10.1023/A:1023061814413

13. Palleda T., Banoth S., Tanaka M., Murakami H., Kakehi K. The role of yttrium micro-alloying on microstructure evolution and high-temperature mechanical properties of additively manufactured Inconel 718. Materials & Design. 2023;225:111567. https://doi.org/10.1016/j.matdes.2022.111567

14. Zhou P.J., Yu J.J., Sun X.F., Guan H.R., Hu Z.Q. Roles of Zr and Y in cast microstructure of M951 nickel-based superalloy. Transactions of Nonferrous Metals Society of China. 2012;22(7):1594–1598. https://doi.org/10.1016/S1003-6326(11)61361-7

15. Kang D.S., Koizumi Y., Yamanaka K., Aoyagi K., Bian H., Chiba A. Significant impact of yttrium microaddition on high temperature tensile properties of Inconel 713C superalloy. Materials Letters. 2018;227:40–43. https://doi.org/10.1016/j.matlet.2018.03.106

16. Chen L., Ma X., Wang L., Ye X. Effect of rare earth element yttrium addition on microstructures and properties of a 21Cr-11Ni austenitic heat-resistant stainless steel. Materials & Design. 2011;32(4):2206–2212. https://doi.org/10.1016/j.matdes.2010.11.022

17. Guimarães A., Silveira R., Almeida L., Araujo L., Farina A., Dille J. Influence of yttrium addition on the microstructural evolution and mechanical properties of superalloy 718. Materials Science and Engineering: A. 2020;776:139023. https://doi.org/10.1016/j.msea.2020.139023

18. Cao S., Yang Y., Chen B., Liu K., Ma Y., Ding L., Shi J. Influence of yttrium on purification and carbide precipitation of superalloy K4169. Journal of Materials Science & Technology. 2021;86:260–270. https://doi.org/10.1016/j.jmst.2021.01.049

19. Пат. РФ № 2630131. MPK В21С 1/00. Материал сплава Ni–Cr и изготовленные из него бесшовные нефтепромысловые трубные изделия / Томио Ю., Сигара М. Бюллетень изобретений. 2017;(25).

20. ISO 17475:2005. Corrosion of Metals and Alloys – Electrochemical Test Methods – Guidelines for Conducting Potentiostatic and Potentiodynamic Polarization Measurements.

21. ASTM. G 28 Standard Test Methods for Detecting Susceptibility to Intergranular Corrosion in Wrought, Nickel-Rich, Chromium-Bearing Alloys. West Conshohocken, PA, USA: ASTM International; 2015.

Об авторах

М. А. СалыноваРоссия

Мария Алексеевна Салынова, инженер

Россия, 195251, Санкт-Петербург, ул. Политехническая, 29

Т. В. Углунц

Россия

Тигран Владимирович Углунц, инженер

Россия, 195251, Санкт-Петербург, ул. Политехническая, 29

О. В. Толочко

Россия

Олег Викторович Толочко, д.т.н., профессор, ведущий научный сотрудник, Санкт-Петербургский политехнический университет Петра Великого; заведующий кафедрой, Санкт-Петербургский государственный морской технический университет

Россия, 195251, Санкт-Петербург, ул. Политехническая, 29

Россия, 190121, Санкт-Петербург, ул. Лоцманская, 3

Рецензия

Для цитирования:

Салынова М.А., Углунц Т.В., Толочко О.В. Оценка влияния добавок иттрия на микроструктуру и коррозионную стойкость сплава Incoloy 825. Известия высших учебных заведений. Черная Металлургия. 2024;67(1):83-88. https://doi.org/10.17073/0368-0797-2024-1-83-88

For citation:

Salynova M.A., Uglunts T.V., Tolochko O.V. Effect of yttrium additions on microstructure and corrosion resistance of Incoloy 825 alloy. Izvestiya. Ferrous Metallurgy. 2024;67(1):83-88. https://doi.org/10.17073/0368-0797-2024-1-83-88

JATS XML