Перейти к:

Исследование влияния водорода на стали в сероводородсодержащих и других средах на газовых объектах

https://doi.org/10.17073/0368-0797-2024-1-53-64

Аннотация

Воздействие сероводородного сырья на стальное оборудование и трубопроводы известно и связано не только с процессами внутренней коррозии, но и с наводороживанием применяемых углеродистых и низколегированных сталей. Проникновение водорода в сталь может приводить к потере ее прочностных свойств и последующему разрушению газопроводов, эксплуатируемых в условиях повышенных давлений. Характерные для сероводородных сред проявления растрескивания, являющиеся последствием проникновения водорода в сталь, наиболее опасны с точки зрения безопасности и надежности работы объектов по добыче и транспортировке коррозионно-агрессивного газа. Исследовано воздействие H2S на снижение пластичности основных видов конструкционных сталей по результатам имитационных испытаний. Зафиксировано образование блистерингов (вздутий) и трещин на поверхности сталей вследствие воздействия водорода на сталь. Проведено изучение фазового состава и свойств продуктов коррозии с целью оценки их возможного влияния на процессы наводороживания стали. Образование равномерно расположенных по поверхности и наиболее плотных коррозионных отложений будет затруднять процессы коррозии и проникновение водорода в сталь. Снижение пластических свойств стали наблюдается и при воздействии водорода, который может транспортироваться как в отдельности, так и совместно с метаном по магистральным газопроводам. Основным возможным средством защиты сталей, нестойких к наводороживанию, является применение ингибиторов коррозии. Установлено, что наиболее эффективные ингибиторы коррозии с рациональными технологиями применения и дозировкой могут обеспечить защиту сталей от проникновения в них водорода и его разрушительного действия.

Ключевые слова

Для цитирования:

Кантюков Р.Р., Запевалов Д.Н., Вагапов Р.К. Исследование влияния водорода на стали в сероводородсодержащих и других средах на газовых объектах. Известия высших учебных заведений. Черная Металлургия. 2024;67(1):53-64. https://doi.org/10.17073/0368-0797-2024-1-53-64

For citation:

Kantyukov R.R., Zapevalov D.N., Vagapov R.K. Effect of hydrogen on steels in hydrogen sulfide-containing and other environments at gas facilities. Izvestiya. Ferrous Metallurgy. 2024;67(1):53-64. https://doi.org/10.17073/0368-0797-2024-1-53-64

Введение

Обеспечение надежной и безопасной работы объектов инфраструктуры является необходимым условием эффективной эксплуатации нефтяных и газовых месторождений. Коррозионно-агрессивные компоненты, такие как диоксид углерода (СО2 ) и сероводород (H2S) в присутствии сопутствующей воды (пластовой или конденсационной) могут приводить к коррозионным разрушениям общего или локального характера [1].

Особенно агрессивными являются Н2S-содержащие среды, которые вызывают не только локальную или общую сероводородную коррозию (СВК), но и наводороживание стали [2]. В связи с повышенной опасностью проникновения водорода в сталь оценка стойкости стального оборудования и трубопроводов в средах с высоким содержанием Н2S проводится с учетом риска развития провоцируемых в таких условиях последствий коррозионного воздействия в виде сероводородного растрескивания [3].

Следует отметить, что эксплуатационные условия нефтяных и газовых объектов отличаются между собой агрегатным состоянием основных добываемых флюидов: нефть и газ/газовый конденсат. Соответственно коррозионные проявления в процессе эксплуатации трубопроводов будут отличаться. Как было показано авторами ранее [4], опасным видом внутренней коррозии, возникающим именно на газопроводах, является локализация коррозии в верхней части трубы при конденсации влаги, которая затем будет скапливаться и двигаться далее по нижней образующей трубы.

Условия для появления осложнений, связанных с СВК, складываются на Оренбургском нефтегазоконденсатном и Астраханском газоконденсатном (АГКМ) месторождениях [2]. Проблемы СВК и наводороживания могут возникнуть не только на вышеуказанных объектах добычи газа. Кроме того, на АГКМ прорабатываются варианты трубопроводного транспорта для обратной закачки «кислых газов» (смесь H2S и CO2 , состоящая из отделяемых в процессе подготовки сырья от флюидов компонентов) как в целях его утилизации, так и для повышения конденсатоотдачи на поздних стадиях добычи [5]. Содержание коррозионно-опасного H2S в концентрате, транспортируемом по таким газопроводам, будет существенно выше, чем в исходном добываемом флюиде.

В последнее время возрастает интерес к перспективам использования водорода в качестве топлива, а вместе с тем и к совместной транспортировке водорода с природным газом по магистральным газопроводам, а также закачки и хранения водорода в подземных хранилищах [6 – 7]. При использовании водорода всегда возникает вопрос безопасности с точки зрения его взрывоопасности. Немаловажным при этом является и вопрос влияния водорода на механическую прочность стальных газопроводов, которые изготовлены из углеродистой/низколегированной стали.

По некоторым данным [8], при транспортировке газа, содержащего водород, механизм воздействия на сталь может быть схожим с сероводородным: образование атомарного водорода при диссоциации его молекулы, диффундирующей с поверхности стали внутрь ее, приводящее к локальному разрушению кристаллической решетки металла. Последующее образование индуцированных водородом микротрещин, увеличивающихся в условиях повышенных давлений внутри газопровода и постоянного воздействия водорода, может приводить к водородному растрескиванию. Как отмечается в работе [9], при хранении водорода в подземных хранилищах газа (ПХГ) вместе с природным газом, в дополнение к наводороживанию стали, может возникнуть ряд последствий, способных усилить внутреннюю коррозию стального оборудования и трубопроводов. Возможное потенциальное влияние водорода на стальные объекты при его транспортировке по газопроводам и хранении на ПХГ недостаточно изучено и является важным направлением исследований.

В связи с вышеизложенным, изучение закономерностей, механизмов развития и проявления, а также других особенностей коррозионного разрушения и защитных мероприятий на газовых объектах в условиях СВК и наводороживания стали является актуальным. Воздействие агрессивного Н2S и образующихся в ходе катодного процесса ионов водорода на сталь будет протекать не только в жидкой, но и в паровой фазе, что также требует отдельного рассмотрения и учета как при оценке коррозионной опасности среды, так и при подборе средств защиты.

Методы исследований

Для испытаний использовались следующие виды углеродистых и низколегированных сталей: 09Г2С, Ст20, С–75, X42SS и 30XMA, которые применяются на различных элементах и участках скважинного оборудования и трубопроводной системы на газовых месторождениях.

Испытания в условиях СВК, в том числе и для получения продуктов коррозии для анализа, проводились в имитационных условиях в автоклавах, в которых моделировали влияние минерализации и парциальных давлений (Р, МПа) СО2 и/или H2S на скорость коррозионного процесса. Продолжительность автоклавных испытаний составляла 120 ч, температура (Т) эксперимента – 30 или 90 °С. Использовалась водная среда с минерализацией 100 (МВ1) и 200 (МВ2) г/л и с добавлением в них 0,25 г/л CH3COOH. При испытаниях в присутствии водорода использовался 0,5 %-ный раствор NaCl. По результатам испытаний определялась общая скорость коррозии (К, мм/год) по весовым потерям образцов. Влияние наводороживания оценивалось по способности сохранять пластичность стали до и после экспозиции в агрессивной среде: по количеству перегибов проволочного образца (сталь СВ08А) до разрушения в соответствии с ГОСТ 1579–93 [10]. Определялось снижение пластичности (П, %) по количеству перегибов стальной проволоки после автоклавных испытаний по сравнению с изначальным значением.

Металлографический анализ сталей включал определение микроструктуры по ГОСТ 8233 [11]. Металлографические исследования проведены на инвертированном металлографическом микроскопе «Zeiss AxioVert A1» с анализатором изображения «Thixomet» при увеличениях 100 – 1000.

Методика проведения анализа фазового состава продуктов коррозии методом рентгеновской дифракции (XRD), который основан на регистрации зависимости интенсивности отражения (рефлексов) рентгеновского излучения кристаллическими решетками соединений от величины дифракционного угла с последующей расшифровкой дифракционной картины, была описана ранее в работе [2].

Результаты и их обсуждение

Микроструктура сталей оказывает влияние на образование и развитие коррозионных дефектов и проникновение водорода в металл при СВК. По данным работы [12], в образец термически обработанной углеродистой стали API X65, являющейся одной из распространенных зарубежных марок трубной стали и близкой по составу с исследованными авторами (с увеличенным количеством перлита и уменьшением размера феррита) диффундирует наибольшее количество водорода, что приводит к снижению прочности и пластичности стали. Следует отметить, что в самом перлите, имеющем пластинчатую морфологию из перемежающихся цементита и феррита, создаются пространства между их слоями, которые также становятся благоприятными местами для диффузии и заполнения водородом. Наблюдаемое при сероводородном охрупчивании в кристаллической структуре стали образование микротрещины может в некоторой степени ограничивать дальнейшее проникновение водорода в сталь. Возможно, в том числе этим объясняется дифференциация в присутствии водорода по толщине стали, когда большая часть его концентрации фиксируется в поверхностном слое. К ухудшению прочностных свойств стали в условиях внутренней коррозии могут приводить и присутствующие в ней коррозионно-активные неметаллические включения (КАНВ). В качестве «ловушек» водорода могут выступать присутствующие в стали в виде КАНВ соединения марганца, например, MnS, и его смеси с включениями из алюминия [13]. Их межфазная поверхность с металлической матрицей будет служить резервуаром для атомов водорода и местом их последующей рекомбинации до H2 .

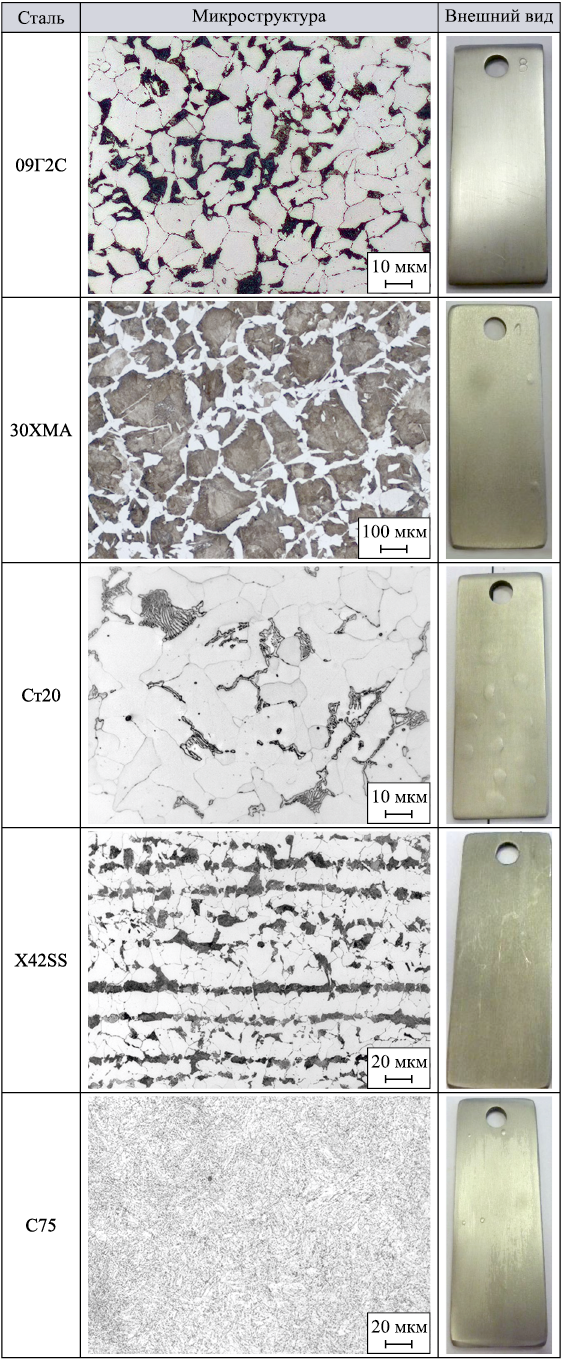

Сопоставление микроструктуры стали с внешним видом образцов основных конструкционных сталей, применяемых на газовых месторождениях, приведено на рисунке.

Микроструктура и внешний вид различных конструкционных сталей |

Микроструктура образцов следующая:

– сталь С75 представляет собой мелкодисперсный сорбит отпуска, сохранивший мартенситную ориентировку;

– сталь Х42SS феррито-перлитная;

– сталь Ст20 феррито-перлитная с неравномерным распределением пластинчатого перлита;

– сталь 30ХМА крупнозернистая феррито-перлитная (феррит образует сетку на границах первичного аустенитного зерна, иглы феррита растут от ферритной сетки в перлит);

– сталь 09Г2С мелкозернистая феррито-перлитная.

Видно, что проникновение водорода привело к визуально фиксируемым изменениям во внешнем виде образцов (см. рисунок). На поверхности большинства из вышеуказанных сталей появились блистеры разного размера (наиболее мелкие на стали 09Г2С). У стали 30ХМА вся поверхность покрылась мелкими трещинами, наблюдаются единичные вздутия (блистеринг). При достижении критического давления H2 внутри блистеров они разрушаются и образуется трещина.

Создаваемые внутри кристаллической структуры стали напряжения и имеющиеся микроструктурные особенности способны приводить к образованию и развитию микротрещин [14]. Авторами работы [15] формирование блистерингов на сталях 13ХФА и 05ХГБ объясняется наличием трещин в структуре металла, появление которых связано с присутствием в них КАНВ сложного состава.

Для дальнейших испытаний из сталей, указанных на рисунке, были выбраны Ст20, у которой в наибольшей степени наблюдались проявления блистеринга [2], и 09Г2С, являющаяся основной трубной сталью на газовых объектах. У обеих сталей (Ст20 и 09Г2С) феррито-перлитная микроструктура с неравномерным распределением компонентов, что придает им гетерогенность, снижающую их стойкость как к коррозии, так и к наводороживанию.

Таблица 1. Условия и результаты имитационных испытаний

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Видно (табл. 1), что значение К у образцов из сталей Ст20 и 09Г2С после испытаний в и над водным раствором МВ2 находится в диапазоне от 0,319 до 0,569 мм/год (для водной фазы) и от 0,156 до 0,227 мм/год (для паровой фазы). В другой среде МВ1 значение К выше: 0,8 и 0,52 – 0,55 мм/год в и над водным электролитом соответственно. Вероятно, это связано с ограничениями по растворимости коррозионного H2S в более высокоминерализованном растворе МВ2. Из-за его высокой минерализации может быть ниже испаряемость и конденсация такой воды, которая необходима для протекания СВК на образцах в паровой фазе. Однако, несмотря на это, на поверхности стали образца, испытанного над раствором МВ1, наблюдаются локальные коррозионные дефекты (табл. 2). Проведенные авторами испытания в условиях принудительной конденсации влаги на углеродистых сталях при продувке H2S показали [16], что в увлажненной паровой фазе значение локальной К, рассчитанное по глубине образовавшихся питтингов, достигало 1,232 – 1,366 мм/год.

Таблица 2. Характеристика осадка и кристаллической структуры

| ||||||||||||||||||||||||||||||

Следует отметить, что особенности микроструктуры сталей, например, присутствие в них КАНВ, могут выступать также причиной зарождения и развития питтингового поражения при СВК [17]. Эти включения, например, сульфиды марганца, из-за гетерогенности по отношению к остальной части стальной поверхности становятся центрами зарождения локальных коррозионных дефектов из-за растворения самих КАНВ или прилегающих к ним областей. Среди причин коррозионной активности КАНВ можно отметить фактор гетерогенности и возникновение повышенного уровня напряжений матрицы рядом с ними (из-за разницы в значениях термического коэффициента линейного расширения у КАНВ и остальной матрицы стали в процессе ее изготовления при нагреве до высоких температур с последующим охлаждением) [18]. После охлаждения стали вокруг КАНВ может образовываться область с повышенным уровнем растягивающих напряжений, вызывающих ускорение процессов внутренней коррозии.

Влияние наводороживания стали оценивали по снижении ею пластических свойств, приводящих впоследствии к водородному охрупчиванию и потере прочностных характеристик металла. Видно (табл. 1), что значение П после испытаний при 30 °С в обеих средах с H2S составляет 60 – 74 % и 35 – 66 % для водной и паровой фаз соответственно. На поверхности образцов после экспозиции в агрессивной среде наблюдаются следы блистеринга (табл. 2). Следует отметить, что в обеих фазах для среды МВ2 при повышении температуры испытаний до 90 °С значение К снижается на 33 %, а П – на 45 – 50 % (табл. 1). Наводороживание при повышении темперауры может несколько снижаться, что связано с более высокими скоростями сопряженных электрохимических реакций: катодный процесс молизации атомов водорода на поверхности стали интенсифицируется, снижая их проникающую способность внутрь металла, что наблюдали и авторы [19]. Еще одной причиной ограничения как проникновения водорода, так и СВК, может быть более быстрое образование при повышенных температурах плотноупакованных и равномерно распределенных по металлу продуктов коррозии, выступающих барьером и создающих препятствия для проникновения коррозионных компонентов к поверхности стали.

По результатам оценки внешнего вида образцов после имитационных испытаний и XRD-анализа установлено (табл. 2), что наблюдаются различия в толщине и фазовом составе образующихся продуктов коррозии в паровой и водной фазах. Формирование осадков в паровой фазе происходит в условиях малого содержания водной пленки. Это предположительно сказалось на том, что в паровой фазе в продуктах коррозии только 40 % соединений имеют кристаллическую структуру. Большая часть (60 %) не успела сформироваться и осталась в виде более рыхлых и неплотных рентгеноаморфных соединений. В водной фазе пленка отложений полностью кристаллизовалась и стала более толстой и плотной.

Результаты XRD анализа показали (табл. 2), что в обеих фазах основным продуктом коррозии является сульфид железа, который представлен двумя его кристаллическими формами: тетрагональным FeS (макинавит) и кубическим FeS. Присутствие кубического FeS отличает результаты проведенного XRD анализа от ранее полученных данных [2]. Существенным отличием представленных в данной статье результатов является добавление в водные среды CH3COOH. Такое подкисление среды приводит к изменению состава продуктов коррозии и является причиной формирования, в добавление к тетрагональной, еще и кубической формы FeS. Будучи летучим соединением, CH3COOH испаряется вместе с H2S и участвует в процессе разрушения стали и в паровой фазе, в которой также наблюдается осаждение кубического FeS (табл. 2). Образование отложений с разной кристаллической структурой и различными гранями FeS будет приводить к формированию менее сплоченной и монолитной пленки, снижая ее барьерный (защитный) функционал.

Метод XRD основан на явлении дифракции рентгеновских лучей на трехмерной кристаллической решетке. При этом рассеяние рентгеновских лучей кристаллами находится в определенном соответствии с расположением атомов в кристалле. Поэтому каждое кристаллическое вещество характеризуется набором пиков на дифракционной картине, положение их рефлексов неизменно, а относительная интенсивность зависит от содержания веществ в смеси. Основными факторами, обуславливающими изменения ширины рефлексов, являются структурные особенности фаз (размер кристаллитов – область когерентного рассеяния (ОКР) или структурные особенности кристаллической структуры). Используя данные XRD, можно оценить размер ОКР кристаллита в поликристалле или минимальный размер частицы вещества, имеющей правильное кристаллическое строение. Метод определения размера ОКР основан на анализе и использовании полуширины дифракционных линий β, для чего применяют формулу Селякова–Шерера [20]. С помощью данного подхода проведены расчеты для оценки ОКР полученных частиц соединений FeS (Т). Видно (табл. 2), что экспериментально определенные значения β у исследованных образцов (после испытаний в водной и паровой фазах) в разной степени отличаются от эталона (β = 0,1697°), характерного для положения 001 пика макинавита. Такое отличие от эталонного значения свидетельствует о дефектах кристаллической решетки в исследованных образцах (микронапряжения, изоморфизм и др.). При этом у кристаллов макинавита в водной фазе отмечается наибольший размер ОКР, который в 8 раз выше, чем у продуктов коррозии в паровой фазе. Это будет сказываться на том, что в паровой фазе образуется более тонкая пленка FeS, обладающая меньшими защитными свойствами по сравнению с водной фазой. По результатам исследований можно сделать вывод, что в водной фазе рост кристаллов происходит быстрее, чем в паровой. По данным работы [21], на увеличение размера граней кристаллических соединений при СВК в водной среде также оказывает влияние рост температуры (от 25 до 80 °С).

При СВК продукты коррозии начинают образовываться сразу же после контакта с сероводородсодержащей водной средой, что подтверждается визуальным осмотром в ходе эксперимента, а их структура и толщина будут зависеть от условий эксплуатации. Исследования в условиях СВК многих авторов также подтверждают, что состав и стабильность отложений влияют как на коррозию [22], так и на проникающую способность водорода в сталь в водной среде [21].

В работе [23] было установлено, что скорость проникновения H2 при СВК определяется Р\(_{{{\rm{H}}_{\rm{2}}}{\rm{S}}}\), влияющим посредством морфологии и структуры коррозионных пленок. Исследования трубной стали API X65 в H2S-содержащей среде подтвердили зависимость водородного растрескивания от Р\(_{{{\rm{H}}_{\rm{2}}}{\rm{S}}}\) и рН-фактора [24]. С увеличением Р\(_{{{\rm{H}}_{\rm{2}}}{\rm{S}}}\) от 0,001 до 0,1 МПа количество видимых микротрещин на стальной поверхности ожидаемо росло. Однако в наибольшей степени на проникновение водорода оказывал влияние рН-фактор: в кислой среде (при рН = 3,5) оно было выше, чем в более нейтральных условиях (при рН от 5,5 до 6,5). Например, при Р\(_{{{\rm{H}}_{\rm{2}}}{\rm{S}}}\) = 0,1 МПа и рН = 5,5 количество абсорбированного сталью водорода и, соответственно, присутствие последствий водородного растрескивания на стальной поверхности уменьшилось. Этот эффект авторы связывают с тем, что при наибольшем Р\(_{{{\rm{H}}_{\rm{2}}}{\rm{S}}}\) = 0,1 МПа на стали формируются более плотноупакованные и более равномерно расположенные продукты коррозии (FeS), снижающие способность водорода проникать через них. Дополнительно образующийся макинавит мог снизить скорость развития анодного процесса СВК, соответственно уменьшив и протекание сопряженной электрохимической реакции получения водорода. О снижении диффузии водорода со временем из-за образования более плотных коррозионных отложений, затрудняющих анодно-катодный процесс СВК на трубной стали, сообщается и в работе [25].

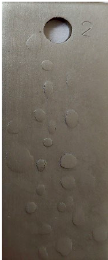

Внешний вид образцов после испытаний в среде МВ2 приведен в табл. 3. Видно, что в отсутствии защиты от H2S (например, ингибиторами коррозии) на стали Ст20 на разных образцах, даже в одних и тех же условиях (11), наблюдается образование блистерингов разного размера (мелких и больших). Вероятно, это связано с особенностями микроструктуры стали Ст20. Как было показано на рисунке, у стали Ст20 наблюдается наиболее неравномерное распределение перлитной фазы. Перлит представлен среди ферритной составляющей как точечными фракциями, так и достаточно большими скоплениями. В таких условиях «ловушки» водорода также могут иметь разный размер, что будет сказываться на виде образующихся блистеров.

Таблица 3. Внешний вид образцов после испытаний в среде МВ1

| |||||||||||||||||||||||||||||||||

Как уже отмечалось выше, в последние годы развиваются проекты трубопроводного транспорта водорода, в том числе и в смеси с метаном. В работе [8] указывается, что по имеющимся за последние 10 – 15 лет зарубежным данным, опыт эксплуатации магистральных газопроводов для транспортировки метановодородной смеси не является представительным, поскольку основные характеристики (прочность, состав стали и др.) разнятся, что не позволяет выявить каких-либо зависимостей по влиянию водорода на сталь. К тому же эксплуатационные характеристики трубопроводов были недостаточны для перспективного применения: содержание H2 в метановодородной смеси от 2 – 3 % до максимума 20 %, расстояния до нескольких десятков километров, общее давление не выше 1 МПа. Такие параметры авторами работы [8] объясняются тем, что преимущественно были использованы старые магистральные газопроводы, которые имеют ограничения по условиям эксплуатации. В связи с этим, данные по безопасному содержанию H2 или критическому значению Р\(_{{{\rm{H}}_{\rm{2}}}}\) в водородометановой смеси разнятся у разных исследователей. Однако авторы сходятся во мнении [26 – 27], что высокая доля H2 может повысить характеристики износа трубопроводной стали, негативно влияя на их пластичность, вязкость и сопротивление росту трещин.

Как было показано авторами ранее [28], присутствие и использование СО2 достаточно распространено на нефтегазовых объектах. В ряде случаев СО2 и Н2 могут совместно транспортироваться по газопроводам, в том числе и с образованием в них свободной влаги, например, при ее конденсации [4]. Дополнительным источником появления инициирующих внутреннюю коррозию реагентов могут быть химические процессы с участием H2 (в условиях присутствия в природном газе СО2 ). Среди промежуточных продуктов их взаимодействия авторы работы [9] отмечают низшие карбоновые кислоты, которые подкисляют среду. Они являются коррозионно-опасными по отношению к стали и могут стимулировать катодный процесс ее наводороживания [1]. При транспортировке метановодородной смеси в ней может присутствовать СО2 , способный содержаться в качестве примеси. В магистральных газопроводах допускается присутствие в природном газе до 2,4 % СО2 . Как показали испытания [29], в наибольшей степени, чем даже в чисто водородной среде, скорость роста усталостной трещины происходит при одновременном присутствии Н2 и СО2 . Однако механизм синергетического влияния СО2 на водородное охрупчивание пока недостаточно изучен и требует дополнительных исследований.

В связи с этим авторами были проведены испытания на исследование пластичности проволоки в среде Н2 , аналогичные вышеприведенным сероводородным средам. Видно (табл. 4), что в присутствии водной среды (0,5 %-ный раствор NaCl) снижение пластичности стали в среднем составляет 50 – 60 %. Эти испытания проводились при совместном присутствии Н2 и СО2 . Они не выявили влияния СО2 на проникновение водорода (табл. 4), но этот вопрос требует дальнейшего изучения.

Таблица 4. Результаты исследований в 0,5 %-ном растворе NaCl

| ||||||||||||||||||||||||||||||||||||||||||

Необходимо отметить, что в паровой фазе Н2 и СО2 (без контакта с водой) не наблюдается какого-либо снижения пластичности стали также, как в воде, насыщенной только одним СО2 . Отсутствие влияния водорода на пластические свойства стали в паровой фазе (табл. 4), по-видимому, связано с небольшим временным периодом испытаний (120 ч). В среде H2S наводороживание стали с последующим ее водородным охрупчиванием происходит существенно быстрее (табл. 1), чем в присутствии H2 . По данным работы [30], увеличение водородного растрескивания в среде H2 может быть связано с ростом количества абсорбированного сталью водорода. Наблюдается зависимость водородного растрескивания от времени, необходимого для проникновения водорода в места дислокации в стали. Продолжительность воздействия водорода на сталь играет существенную роль, которая подлежит учету при планировании дальнейших экспериментов.

В работе [31] отмечается, что влияние водорода на магистральные газопроводы проявляется в снижении на 20 – 60 % пластичности и трещиностойкости трубных сталей и в повышении на порядок скорости роста трещины. При этом эффект водородного охрупчивания может усиливаться с ростом концентрации водорода в водородометановой смеси и соответствующим увеличением Р\(_{{{\rm{H}}_{\rm{2}}}}\). По данным работы [32], критическое значение Р\(_{{{\rm{H}}_{\rm{2}}}}\), при котором аустенитная нержавеющая сталь типа 304SS начинает охрупчиваться при комнатной температуре в среде инертного газа с водородом, составляет от 0,05 до 0,1 МПа.

Исследования авторов работ [29; 31] свидетельствуют, что в присутствии водорода тип разрушения трубной стали меняется от вязкого к преимущественно хрупкому, приводящему к изменениям механических свойств стали. Отмечается [31], что на снижение показателей пластичности и интенсификацию водородного охрупчивания сталей также, как и в H2S среде, в присутствии H2 влияет их микроструктура: образцы с полосчатой ферритно-перлитной структурой оказались менее стойки к воздействию водородометановой смеси по сравнению с образцами с более однородной ферритно-бейнитной структурой. Установлено [33], что зарождение водородной трещины в трубопроводной стали Х42 в смеси водорода (Р\(_{{{\rm{H}}_{\rm{2}}}}\) до 0,5 – 10 МПа) и природного газа было локализовано на границе раздела феррит/перлит, где диффузия водорода усиливается в условиях локального напряжения/деформации вдоль границ зерен.

Для защиты от негативного влияния водорода можно выделить два основных способа: модифицирование стали (для снижения микроструктурных факторов, способствующих накопления H2 в ней) и использование ингибиторов коррозии.

Одним из основных средств защиты от СВК является применение ингибиторов коррозии. Однако следует отметить, что в таких условиях имеющее место воздействие сероводородного охрупчивания на стальные трубы и оборудование серьезно осложняет не только коррозионную ситуацию, но и подбор потенциальных ингибиторов коррозии [34 – 35].

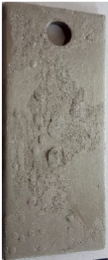

Возможными технологиями применения ингибиторов коррозии являются их дозирование в водную среду или создание ингибиторной пленки для защиты в паровой фазе. Полученные результаты испытаний показали (табл. 3), что пленка ингибитора в паровой фазе может быть эффективной для использованного ингибитора коррозии (К ниже 0,1 мм/год), но он не полностью подавляет локализацию дефектов на поверхности стали. При этом существенного наводороживания стали не происходило: П при 30 °С было 4,1 %, а при 90 °С достигало 21,7 %. Однако ингибиторные пленки других, не представленных здесь реагентов, еще менее защищали как от СВК (К = 0,187 – 0,303 мм/год), так и от наводороживания (П = 34 – 64 %) с образованием множественных питтингов на стали.

Несмотря на то, что при дозировании наиболее эффективного ингибитора в водную фазу общие коррозионные потери оказались низкими (К = 0,013 – 0,038 мм/год) и обеспечивался достаточно высокий уровень сохранности пластических свойств (П = 8,8 – 12,9 %) стали (табл. 3), изначальная концентрация 100 мг/л оказалась недостаточной при 90 °С (на поверхности стали наблюдались отдельные точечные повреждения). Увеличение дозировки реагента в водной фазе в 2 – 3 раза позволило исключить локализацию коррозии на стальной поверхности при повышенной температуре эксперимента (табл. 3).

Причиной усиления питтинговой коррозии могут быть либо недостаточная концентрации ингибитора коррозии (для образования равномерного слоя на стали), либо невысокая скорость адсорбции на металлической поверхности (по сравнению с реакционно-активным FeS). О конкурентной адсорбции между сульфидом железа и ингибитором коррозии на стальной поверхности, которая может подрывать целостность ингибиторной пленки, сообщается в работе [34].

Применение ингибиторов коррозии в водной среде, насыщенной Н2 и СО2 , также позволило обеспечить сохранение пластичности стали (табл. 4).

Исследования по совершенствованию свойств стали и повышению их стойкости к проникновению водорода также продолжаются. В работе [36] приводится положительный пример формирования однородной ферритно-бейнитной микроструктуры стали, обладающей повышенной стойкостью к водородному растрескиванию. Регулированием термических режимов закалки и отпуска стали удается получить структуру металла с такими уровнями микронапряжений и плотностью дислокаций, которые позволяют повысить стойкость против растрескивания в H2S-среде [37]. Исследования показали [12], что с увеличением температуры с 850 до 1150 °С при формировании трубной стали API X65 можно изменить соотношение ферритной и перлитной составляющих. Происходит повышение содержания, стабильности и размеров граней зерна феррита с одновременным снижением в стали перлита (с 15 до 2 %). Рост ферритной составляющей положительно сказался как на снижении скорости протекания катодного и анодного процессов в H2S-среде, так и на уменьшении количества водорода, скапливающегося в «ловушках». Для обеспечения стойкости конструкционных сталей против растрескивания в средах с H2S используется также комплексный подход по модифицированию стали кальцием и редкоземельными металлами совместно с указанными выше технологическими способами (в виде закалки и последующего отпуска). С их помощью предотвращается формирование в стали КАНВ (сульфидов железа), служащих «ловушками» для водорода, и образование микронапряжений рядом с ними, снижая образование микротрещин, приводящих к водородному растрескиванию.

Выводы

Анализ результатов проведенных исследований и литературных данных показывает, что снижение пластичности стали, вызываемое ее наводороживанием, происходит в сероводородных средах газовых месторождений и в присутствии молекулярного водорода в отдельности или в смеси с другими газами. Интенсивное агрессивное воздействие на растрескивание трубопроводов и оборудования, изготовленных из углеродистой и низколегированной сталей, оказывают эксплуатационные условия H2S-содержащих газовых месторождений. Последствия наводороживания различных сталей проявляются в виде появления трещин и блистеров на стали. Проникающая и накопительная способность водорода в стали усиливается и зависит от присутствия неоднородностей в микроструктуре стали (КАНВ, соотношение и размеры ферритно-перлитных составляющих и др.). Установлено, что пленка продуктов коррозии на стали в паровой фазе формируется существенно тоньше, чем в водной. В подкисленной уксусной кислотой среде в добавление к макинавиту (тетрагональному FeS), как основному продукту коррозии, еще образуется кубическая форма сульфида железа, что делает пленку менее плотноупакованной и обладающей меньшими защитными свойствами. Морфология образующихся отложений (плотность/рыхлость, отсутствие/наличие пор) и их толщина оказывают влияние на их барьерные свойства по отношению как к СВК, так и проникновению водорода в сталь. Применение ингибиторов коррозии способно сохранить пластичность стали на достаточно высоком уровне как в среде H2S, так и H2 (в том числе и в сочетании с СО2 ).

Список литературы

1. Вагапов Р.К. Коррозионное разрушение стального оборудования и трубопроводов на объектах газовых месторождений в присутствии агрессивных компонентов. Технология металлов. 2021;(3):47–54.

2. Кантюков Р.Р., Запевалов Д.Н., Вагапов Р.К. Оценка влияния эксплуатационных условий на стойкость сталей, применяемых в H2S-содержащих средах на объектах добычи углеводородов. Металлург. 2021;(12):24–31. https://doi.org/10.52351/00260827_2021_12_24

3. Ghosha G., Rostron P., Garg R., Panday A. Hydrogen induced cracking of pipeline and pressure vessel steels: A review. Engineering Fracture Mechanics. 2018;199:609–618. https://doi.org/10.1016/j.engfracmech.2018.06.018

4. Vagapov R.K., Kantyukov R.R., Zapevalov D.N. Investigation of the corrosiveness of moisture condensation conditions at gas production facilities in the presence of СО2. International Journal of Corrosion and Scale Inhibition. 2021;10(3):994–1010. https://doi.org/10.17675/2305-6894-2021-10-3-11

5. Жирнов Р.А., Дербенёв В.А., Люгай А.Д., Полозков К.А., Семиколенов Т.Г., Никитин В.В., Дымочкина М.Г. Перспективы обратной закачки в пласт кислых газов для повышения эффективности разработки месторождений (на примере Астраханского ГКМ). Наука и техника в газовой промышленности. 2020;(1(81)):32–39.

6. Аксютин О.Е., Ишков А.Г., Романов К.В., Тетеревлев Р.В. Метано-водородная энергия для низкоэмиссионного развития. Газовая промышленность. 2018; (11(777)):120–125.

7. Messaoudani Z.L., Rigas F., Hamid M.D.B., Hassan C.R.C. Hazards, safety and knowledge gaps on hydrogen transmission via natural gas grid: A critical review. International Journal of Hydrogen Energy. 2016;41(39):17511–17525. http://dx.doi.org/10.1016/j.ijhydene.2016.07.171

8. Wu X., Zhang H., Yang M., Jia W., Qui Y., Lan L. From the perspective of new technology of blending hydrogen into natural gas pipelines transmission: Mechanism, experimental study, and suggestions for further work of hydrogen embrittlement in high-strength pipeline steels. International Journal of Hydrogen Energy. 2022;47(12):8071–8090. https://doi.org/10.1016/j.ijhydene.2021.12.108

9. Киреева Т.А., Берестовская Ю.Ю. Микробиологические изменения водородсодержащих газов при подземном хранении. Газовая промышленность. 2012;(5(684)):51–54.

10. ГОСТ 1579-93 Проволока. Метод испытания на перегиб.

11. ГОСТ 8233-56 Сталь. Эталоны микроструктуры.

12. Mousavi Anijdan S.H., Arab Gh., Sabzi M., Sadeghi M., Eivani A.R., Jafarian H.R. Sensitivity to hydrogen induced cracking, and corrosion performance of an API X65 pipeline steel in H2S containing environment: influence of heat treatment and its subsequent microstructural changes. Journal of Materials Research and Technology. 2021;15:1–16. https://doi.org/10.1016/j.jmrt.2021.07.118

13. Quispe-Avilés J.M., Pereira Fiori M.A., Hincapie-Ladino D., Prada Ramirez O.M., Gomes de Melo H. Effects of Mn and microalloying composition on corrosion and hydrogen-induced cracking of API 5L X65 steels. Corrosion. 2022;78(8):765–777. https://doi.org/10.5006/3876

14. Huang F., Li X.G., Liu J., Qu Y.M., Du C.W. Effects of alloying elements, microstructure, and inclusions on hydrogen induced cracking of X120 pipeline steel in wet H2S sour environment. Materials and Corrosion. 2012;63(1):59–66. https://doi.org/10.1002/maco.201005649

15. Науменко В.В., Мурсенков Е.С., Кудашов Д.В., Удод К.А. Исследование причин формирования блистерингов на поверхности металла после испытаний на водородное растрескивание и их классификация. Сталь. 2022;(2):44–49.

16. Ибатуллин К.А., Вагапов Р.К. Оценка влияния различных факторов на коррозию сталей при конденсации влаги в условиях транспортировки коррозионно-агрессивного газа. Практика противокоррозионной защиты. 2022;27(3):31–46.

17. Амежнов А.В., Родионова И.Г. Влияние химического и фазового состава неметаллических включений на коррозионную стойкость углеродистых и низколегированных сталей в водных средах, характерных для условий эксплуатации нефтепромысловых трубопроводов. Металлург. 2019;(7):15–30.

18. Голубцов В.А., Рябчиков И.В., Мизин В.Г. Влияние химически активных элементов на водородное растрескивание стали для труб. Сталь. 2016;(3):50–53.

19. Talukdar A., Rajaraman P.V. Effect of acetic acid in CO2-H2S corrosion of carbon steel at elevated temperature. Materials Today: Proceedings. 2022;57(4):1842–1845. https://doi.org/10.1016/j.matpr.2022.01.036

20. Михалкина О.Г., Федоров П.П., Андреев П.О. Получение соединений редкоземельных элементов с использованием сульфидов. Химическая технология. 2011;12(12): 706–710.

21. Zhou C., Chen X., Wang Z., Zheng S., Li X., Zhang S. Effects of environmental conditions on hydrogen permeation of X52 pipeline steel exposed to high H2S-containing solutions. Corrosion Science. 2014;89:30–37. https://doi.org/10.1016/j.corsci.2014.07.061

22. Liu Z., Wang Y., Hai Y., Qiao Y., Zheng C., Wang D., Shi X., Lu H., Liu C. Corrosion behavior of low alloy steel used for new pipeline exposed to H2S-saturated solution. International Journal of Hydrogen Energy. 2022;47(77):33000–33013. https://doi.org/10.1016/j.ijhydene.2022.07.203

23. Alanazi N.M., Al-Enezi A.A. The effect of the partial pressure of H2S and CO2 on the permeation of hydrogen in carbon steel by using pressure buildup techniques. Corrosion. 2019;75(10):1207–1215. https://doi.org/10.5006/3128

24. Kittel J., Smanio V., Fregonese M., Garnier L., Lefebvre X. Hydrogen induced cracking (HIC) testing of low alloy steel in sour environment: Impact of time of exposure on the extent of damage. Corrosion Science. 2010;52(4):1386–1392. http://dx.doi.org/10.1016/j.corsci.2009.11.044

25. Huang B., Peng H., Chen X., Gong C., Li J. Study on the impact toughness and diffusible hydrogen of G105 drill pipe steel in wet H2S environment. Corrosion Engineering, Science and Technology. 2017;52(6):453–458. https://doi.org/10.1080/1478422X.2017.1329247

26. Laureys A., Depraetere R., Cauwels M., Depover T., Hertelé S., Verbeken K. Use of existing steel pipeline infrastructure for gaseous hydrogen storage and transport: A review of factors affecting hydrogen induced degradation. Journal of Natural Gas Science and Engineering. 2022;101:104534. https://doi.org/10.1016/j.jngse.2022.104534

27. Zhou D., Li T., Huang D., Wu Y., Huang Z., Xiao W., Wang Q., Wang X. The experiment study to assess the impact of hydrogen blended natural gas on the tensile properties and damage mechanism of X80 pipeline steel. International Journal of Hydrogen Energy. 2017;42(10):7407–7412. https://doi.org/10.1016/j.ijhydene.2020.11.267

28. Кантюков Р.Р., Запевалов Д.Н., Вагапов Р.К. Исследование коррозионной активности сред и стойкости используемых материалов в условиях присутствия агрессивного диоксида углерода. Известия вузов. Черная Металлургия. 2021;64(11):793–801. https://doi.org/10.17073/0368-0797-2021-11-793-801

29. Shang J., Chen W., Zheng J., Hua Z., Zhang L., Zhou C., Gu C. Enhanced hydrogen embrittlement of low-carbon steel to natural gas/hydrogen mixtures. Scripta Materialia. 2020;189:67–71. https://doi.org/10.1016/j.scriptamat.2020.08.011

30. Song E.J., Baek S.-W., Nahm S.H., Baek U.B. Notched-tensile properties under high-pressure gaseous hydrogen: Comparison of pipeline steel X70 and austenitic stainless type 304L, 316L steels. International Journal of Hydrogen Energy. 2017;42(12):8075–8082. http://dx.doi.org/10.1016/j.ijhydene.2016.12.069

31. Настич С.Ю., Лопаткин В.А., Арабей А.Б., Егоров В.А., Попков А.С. Изменение механических свойств металла труб магистральных газопроводов под воздействием газообразного водорода при высоком давлении. В сб.: Газотранспортные системы: настоящее и будущее (ГТС-2023): тезисы докладов IX Международной научно-технической конференции. Казань, 03–07 апреля 2023 г. Казань: Газпром ВНИИГАЗ; 2023:27.

32. Koide K., Minami T., Anraku T., Iwase A., Inoue H. Effect of hydrogen partial pressure on the hydrogen embrittlement susceptibility of type 304 stainless steel in high pressure H2/Ar mixed gas. ISIJ International. 2015;55(11):2477–2482. http://dx.doi.org/10.2355/isijinternational.ISIJINT-2015-232

33. Nguyen T.T., Park J.S., Nahm S.H., Baek U.B. Evaluation of hydrogen related degradation of API X42 pipeline under hydrogen/natural gas mixture conditions using small punch test. Theoretical and Applied Fracture Mechanics. 2021;113:102961. https://doi.org/10.1016/j.tafmec.2021.102961

34. Pessu F., Barker R., Chang F., Chen T., Neville A. Iron sulphide formation and interaction with corrosion inhibitor in H2S-containing environments. Journal of Petroleum Science and Engineering. 2021;207:109152. https://doi.org/10.1016/j.petrol.2021.109152

35. Tsygankova L.E., Uryadnikov A.A., Abramov A.E., Semenyuk T.V. Inhibiting formulations against hydrogen sulfide corrosion of carbon steel. International Journal of Corrosion and Scale Inhibition. 2022;11(1):102–110. https://doi.org/10.17675/2305-6894-2021-11-1-5

36. Матросов Ю.И., Холодный А.А., Матросов М.Ю. и др. Влияние параметров ускоренного охлаждения на микроструктуру и сопротивление водородному растрескиванию низколегированных трубных сталей. Металлург. 2015;(1):68–75.

37. Науменко В.В., Мунтин А.В., Баранова О.А., Сметанин К.С. Стойкость против водородного растрескивания проката из конструкционной стали после термической обработки. Сталь. 2021;(3):44–49.

Об авторах

Р. Р. КантюковРоссия

Рафаэль Рафкатович Кантюков, к.т.н., заместитель генерального директора по науке

Россия, 142717, Московская область, п. Развилка

Д. Н. Запевалов

Россия

Дмитрий Николаевич Запевалов, к.т.н., начальник Корпоративного научно-технического центра коррозионного мониторинга и защиты от коррозии

Россия, 142717, Московская область, п. Развилка

Р. К. Вагапов

Россия

Руслан Кизитович Вагапов, д.т.н., к.х.н., начальник лаборатории защиты от атмосферной и внутренней коррозии

Россия, 142717, Московская область, п. Развилка

Рецензия

Для цитирования:

Кантюков Р.Р., Запевалов Д.Н., Вагапов Р.К. Исследование влияния водорода на стали в сероводородсодержащих и других средах на газовых объектах. Известия высших учебных заведений. Черная Металлургия. 2024;67(1):53-64. https://doi.org/10.17073/0368-0797-2024-1-53-64

For citation:

Kantyukov R.R., Zapevalov D.N., Vagapov R.K. Effect of hydrogen on steels in hydrogen sulfide-containing and other environments at gas facilities. Izvestiya. Ferrous Metallurgy. 2024;67(1):53-64. https://doi.org/10.17073/0368-0797-2024-1-53-64

JATS XML