Перейти к:

Особенности чугунолитейного производства Беларуси и его перспективы

https://doi.org/10.17073/0368-0797-2024-1-8-18

Аннотация

Представлен исторический обзор развития чугунолитейного производства в мире. Рассмотрен современный уровень материальной структуры литья чугунов, в котором наблюдается опережающий рост марок высокопрочных чугунов. Описаны особенности чугунолитейного производства Беларуси. Показано, что технологии и оборудование значительно уступают зарубежным по производительности и удельным затратам ресурсов на единицу изделия. Специфика Беларуси заключается во все еще широком применении вагранок, форм из песчано-глинистых смесей, преобладающем использовании серого чугуна, небольших объемах выплавки высокопрочного чугуна. Суммарные мощности всех литейных производств составляют 557,5 тыс. т литья в год, но особенностью является то, что фактически отливается только около 250 тыс. т в год. Разработка и введение в действие «Программы развития литейных производств Республики Беларусь на 2017 – 2030 гг.» позволили обеспечить более эффективную деятельность литейной отрасли республики. Показано, что в Беларуси в ближайшее время произойдет повторение мировой тенденции перехода ответственных изделий на отливки из высокопрочного чугуна взамен серого и дальнейший переход на аусферритный (бейнитный) чугун взамен стального проката.

Для цитирования:

Витязь П.А., Залесский В.Г., Покровский А.И. Особенности чугунолитейного производства Беларуси и его перспективы. Известия высших учебных заведений. Черная Металлургия. 2024;67(1):8-18. https://doi.org/10.17073/0368-0797-2024-1-8-18

For citation:

Vityaz’ P.A., Zalesskii V.G., Pokrovskii A.I. Features of iron foundry production in Belarus and its prospects. Izvestiya. Ferrous Metallurgy. 2024;67(1):8-18. https://doi.org/10.17073/0368-0797-2024-1-8-18

Введение

Чугуны (высокоуглеродистые сплавы железа) известны и широко распространены еще с первого тысячелетия до нашей эры.

Происхождение термина «чугун» большинство исследователей связывает с китайскими терминами «чжу» (буквально: «лить; отливать (металл)») и «гун» (буквально: «дело»). Считается, что впервые технология выплавки чугуна была освоена в Китае в V – III вв. до н. э. Шихта состояла из кричного железа и древесного угля, плавка проводилась в течение нескольких суток при температуре выше 1200 °С. Позднее китайскими металлургами была изобретена специальная печь для выплавки чугуна из высокофосфористой железной руды или кричного железа, так называемая «китайская» вагранка. Печь представляла собой горн высотой около 1 м, оборудованный дутьевым ящиком, обеспечивавшим приток воздуха.

В Китае было освоено производство достаточно сложных отливок из чугуна. Примером сложного литья служит фигура льва (рис. 1), предположительно отлитая в 954 г., установленная в районе Цзянчжо́у городского округа Чунцзо Гуанси-Чжуанского автономного района. Параметры отливки, изготовленной более тысячи лет назад, и сегодня впечатляют металлургов, не всякий современный завод возьмется ее повторить (вес 44 т, длина 5,4 м, ширина 3 м, высота 5,4 м, толщина стенок 4 – 20 см). Скульптура была отлита по глиняной модели, выполненной в натуральную величину. Специалисты утверждают, что это цельнолитая отливка, по-видимому, металл одновременно плавился в нескольких вагранках и стекал по жерлам в единую форму.

Рис. 1. Цельнолитая чугунная отливка льва весом 44 т, изготовленная в 954 г. в Китае |

Появление чугуна в Европе относят к XIV в. Наиболее активно первые домницы строили во второй половине XV в. в Италии, Нидерландах и Бельгии. На рис. 2 показан первый чугунный мост, построенный в 1779 г. в Англии через реку Северн.

Рис. 2. Первый чугунный мост, построенный в 1779 г. в Англии через реку Северн |

В России первый чугун был выплавлен в XVI в. Широко известно российское художественное чугунное литье (рис. 3).

Рис. 3. Примеры художественного литья |

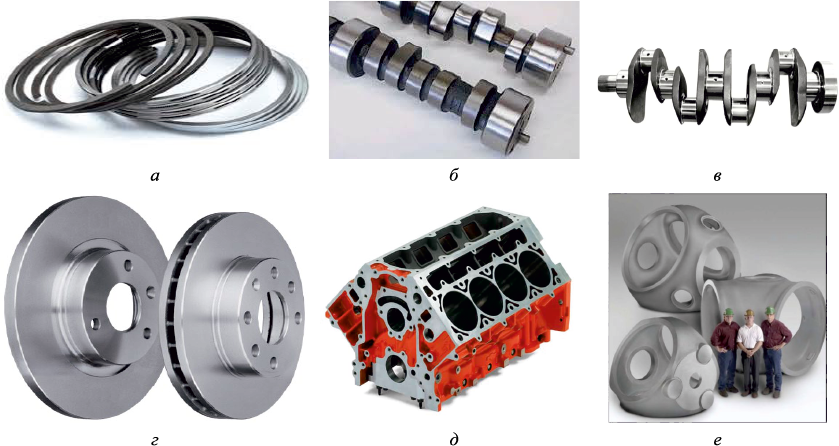

В XXI в. чугуны остаются основными и самыми востребованными конструкционными материалами [1]. На рис. 4 приведены лишь несколько примеров типовых машиностроительных деталей из чугуна: от малоразмерных поршневых колец до огромного корпуса современной ветряной электростанции.

Рис. 4. Примеры типовых машиностроительных деталей из чугуна: |

Краткий обзор текущего состояния по литью в мире

Мониторинг литья в мире ведет World Foundry Organization (Всемирная литейная организация) [2], а итоговые обзорные статьи публикует журнал Modern Casting (Современное литье). Однако нужно учитывать, что статистические отчеты формируются с определенным запаздыванием и самые последние опубликованные данные могут отставать от текущей даты на один, иногда на два года.

Максимум выпуска литья в мире пришелся на 2018 г., когда общий объем производства превысил огромную величину 112,7 млн т [3]. В настоящее время по сравнению с прошлыми годами отмечается некоторое падение производства на 4 – 6 % (в 2019 г. выпущено 109,1 млн т, в 2020 г. – 105,5 млн т). Последние данные об общемировом выпуске литья всех марок материалов показывают, что он держится на уровне, превышающем 100 млн т [4].

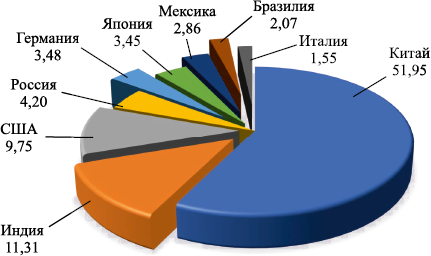

На рис. 5 приведена диаграмма распределения выпуска литья всех видов металлических материалов по десяти наиболее передовым странам мира за 2020 г. [3]. Заметно, что бесспорным лидером, обеспечивающим большую половину тоннажа отливок в мире, является Китай, за ним в тройку лидеров входят Индия и США, далее располагаются Россия, Германия, Япония, Мексика, Бразилия, Италия.

Рис. 5. Распределение выпуска литья всех материалов |

Нужно отметить устойчивую тенденцию переноса литейного производства, как экологически неблагоприятного, из наиболее передовых и богатых стран в менее развитые. В этом смысле показателен пример Японии, которая в 70-е годы прошлого века занимала третье место по производству литья, а в последние годы переносит производство в Индию, Китай и Тайвань.

Обзор текущего состояния по чугунному литью в мире

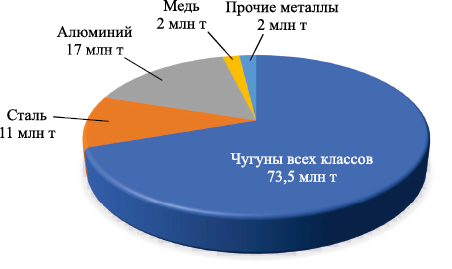

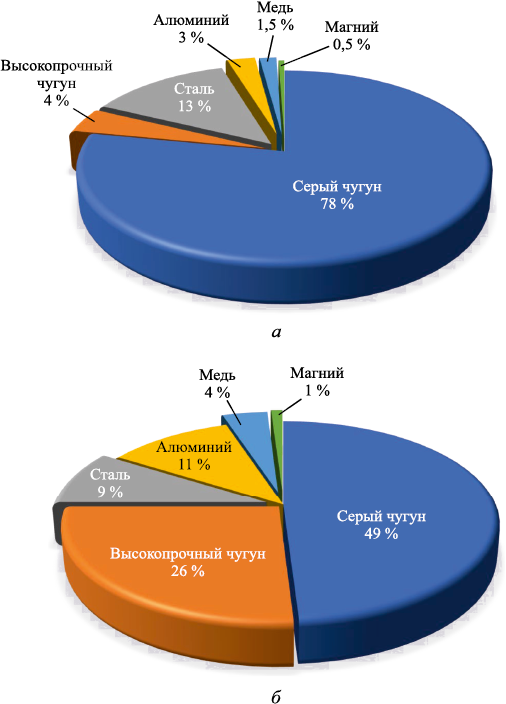

Важно отметить, что в материальной структуре всего литья чугунное с большим отрывом (>70 %) опережает все остальные литейные материалы, в частности, отливки из алюминия, занимающие по объему выпуска второе место, и стальные отливки (третье место) (рис. 6).

Рис. 6. Структура мирового производства отливок по видам материалов |

Рост доли высококачественного и высокопрочного чугуна по сравнению с серым чугуном

Переориентация выпуска с серого чугуна (СЧ) на высокопрочный чугун (ВЧ) произошла на рубеже 70 – 80-х годов XX в. Катализатором этому процессу послужило открытие Keith Dwight Millis, которое 7 мая 1948 г. было представлено мировому сообществу на съезде литейщиков США. К. Millis установил, что при введении небольших добавок магния в ковш на стадии разливки чугуна в структуре формируются включения графита шаровидной формы, что обеспечивает существенный (до 2 раз) рост прочностных показателей. Патент К. Millis [5] положил начало эры высокопрочных чугунов.

На рис. 7 представлены диаграммы, иллюстрирующие, насколько кардинально изменилась разница в материальной структуре мирового производства отливок за 50 лет с 1996 до 2016 г.

Рис. 7. Сравнение материальной структуры |

Из сравнения диаграмм на рис. 7 наглядно видно, что объемы производства стальных отливок несколько уменьшились, зато выросло (причем в несколько раз) производство отливок из ВЧ. В настоящее время более четверти всех отливок в мире составляют отливки из высокопрочного чугуна (рис. 7, б). При этом рост производства высокопрочного чугуна произошел именно за счет наиболее прочных его марок.

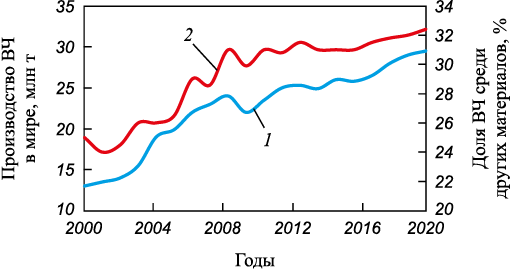

График, представленный на рис. 8, доказывает, что, несмотря на кризисные явления в мире, рост производства ВЧ в последние десятилетия имеет достаточно устойчивую динамику [6]. Этот график чрезвычайно показателен для металлургов-практиков, так как позволяет прогнозировать рост спроса на ВЧ в ближайшие годы. Не менее важен он и для ученых – специалистов по чугуну, так как обосновывает актуальность углубленных исследований по тематике ВЧ.

Рис. 8. Динамика мирового производства высокопрочного чугуна |

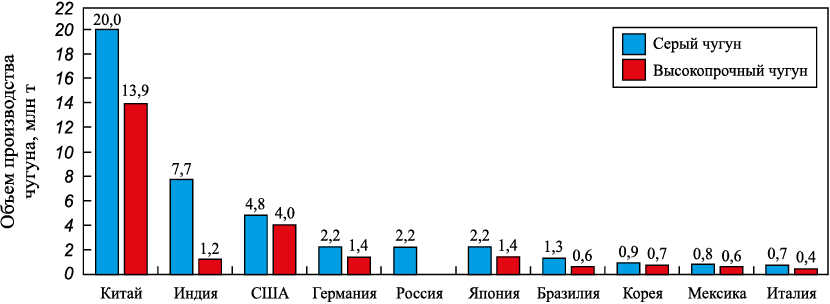

На рис. 9 показано соотношение производства СЧ и ВЧ по десяти наиболее передовым странам мира. Заметно, что во многих странах выпуск ВЧ составляет половину и более от выпуска СЧ. Интересно, что в некоторых развитых странах производство ВЧ существенно превышает СЧ. Например, в 2019 г. в Австрии производилось 104 700 т ВЧ и всего 42 300 т СЧ, в Испании – 663 000 т ВЧ и 362 600 т СЧ.

Рис. 9. Соотношение производства серого и высокопрочного чугуна по десяти |

Таким образом, сейчас происходит своего рода «второе рождение» чугунов в смысле переориентации областей их применения на весьма нагруженные детали машин в самых ответственных областях техники: автомобилестроении, железнодорожном, трубопроводном транспорте, станкостроении, судостроении. Помимо уже давно и хорошо известных изделий типа блоков цилиндров, поршневых колец, коленчатых и распределительных валов, можно привести новые примеры деталей, для которых инженеры еще недавно даже и не могли предположить использование высокопрочного чугуна. За рубежом ВЧ массово применяется для изготовления шестерен главной передачи трансмиссии тяжелых грузовиков фирм Форд и Крайслер, деталей подвески железнодорожных вагонов (фирма Zanardi), почвообрабатывающего инструмента и др. Складывается интересная ситуация – литой материал за счет своей лучшей технологичности и высоких прочностных характеристик вытесняет легированный стальной прокат, прошедший несколько металлургических переделов, причем это происходит в самых передовых областях машиностроения.

Ситуация с чугунным литьем в Беларуси

В период Советского Союза Беларусь выполняла роль своего рода «сборочного цеха» промышленности страны с высокоразвитым заготовительным, в том числе и литейным производством. В 80-е годы прошлого века в Беларуси производилось более 1 млн т разнообразного литья в год (из них около 700 тыс. т чугунного литья). Показатель количества производства отливок на душу населения в 1985 г. составлял 100 кг, что соответствовало третьему месту в мировом рейтинге того времени.

В настоящее время производство литья в Беларуси снизилось в 4 раза, весь объем выпуска отливок в 2018 г. находился на уровне 250 тыс. т.

Характерные особенности современного литейного производства чугуна в Беларуси:

– технологии и оборудование, применяемые в литейных цехах Беларуси, значительно уступают зарубежным по производительности и удельным затратам ресурсов на единицу изделия;

– более половины чугунных отливок производится на механизированных литейных конвейерах, оснащенных устаревшими формовочными машинами;

– высокий физический и моральный износ основных фондов, показатели обновления основных фондов невелики (2 – 3 %), парк плавильных печей устарел;

– высокая энергоемкость литейного производства;

– приток прямых инвестиций и технологий находится на низком уровне;

– недозагрузка цехов, суммарные мощности всех литейных производств составляют 557,5 тыс. т литья, а фактический выпуск всего литья составляет 250 тыс. т.

– мощности литейных производств Беларуси по серому чугуну составляют 345,7 тыс. т литья в год, по высокопрочному чугуну – 73,1 тыс. т.

Основной выпуск литья СЧ и ВЧ сосредоточен на следующих заводах:

– ОАО «Минский тракторный завод»;

– ОАО «Минский автомобильный завод – управляющая компания холдинга «БЕЛАВТОМАЗ»;

– ОАО «Гомельский литейный завод «Центролит»;

– ОАО «Гомельский завод литья и нормалей»;

– ОАО «Могилевлифтмаш» – управляющая компания холдинга»;

– ОАО «Управляющая компания холдинга «Минский моторный завод», г. Столбцы.

На всех остальных предприятиях сосредоточено около 25 % общего объема литья чугуна.

На диаграмме распределения литья по методу плавки (рис. 10) можно видеть, что половина парка литейных печей Беларуси представлена вагранками, на которых невозможно получать чугуны высоких марок, и характеризующимися существенными выбросами в атмосферу пыли и газов. Остальная половина печей – индукционные, приблизительно поровну делящиеся на три подгруппы (печи промышленной частоты, печи средней частоты и канальные печи).

Рис. 10. Распределение литья в Беларуси по методу плавки |

Вместе с тем на отдельных предприятиях Беларуси уже применяются современные плавильные агрегаты (индукционные печи средней частоты): филиал ЗАО «Атлант» – Барановичский станкостроительный завод, ОАО «Минский тракторный завод», ОАО «Минский автомобильный завод» – управляющая компания холдинга «БЕЛАВТОМАЗ», ОАО «Гомельский завод литья и нормалей», ОАО «ГЛЗ «ЦЕНТРОЛИТ», ОАО «БЕЛАЗ» – управляющая компания «БЕЛАЗ-ХОЛДИНГ», ОАО «Лидский литейно-механический завод» и ОАО «Управляющая компания холдинга «Минский моторный завод».

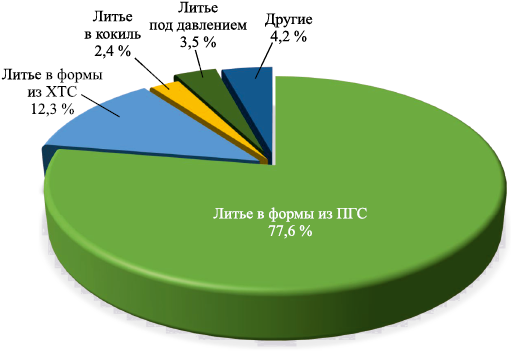

Анализируя распределение литья по методам формообразования (рис. 11), можно отметить, что подавляющее большинство форм изготавливается из песчано-глинистых смесей (ПГС) (~78 %), что является наиболее широко распространенным и общедоступным методом за счет дешевизны исходных материалов. Их известными недостатками являются высокие энергозатратность и себестоимость 1 т литых заготовок, недостаточная точность поверхности отливок. Около 12 % занимает литье в формы из холодно-твердеющих смесей (ХТС). Метод обеспечивает гораздо большую чистоту поверхности и точность геометрических размеров отливки. Таким образом, в смесеприготовлении преимущественно применяются технологии и оборудование, не отвечающие современным требованиям получения формовочных и стержневых смесей.

При этом в настоящее время эксплуатируется уже около 10 смесителей вихревого типа (ОАО «Минский автомобильный завод» – управляющая компания холдинга «БЕЛАВТОМАЗ», ОАО «Гомельский литейный завод «ЦЕНТРОЛИТ» и др.), позволяющих снизить потребление электроэнергии в 1,5 раза на 1 т смеси с сокращением расхода связующих компонентов на 15 – 20 %.

Рис. 11. Распределение литья в Беларуси по методам формообразования |

В литейном деле Беларуси применяются также другие новинки:

– автоматические формовочные линии: ОАО «Минский тракторный завод», ОАО «Гомельский завод литья и нормалей», филиал ЗАО «Атлант» – Барановичский станкостроительный завод, ОАО «Гомельский литейный завод «ЦЕНТРОЛИТ» и др;

– стержневые машины («Колд-бокс-амин-процесс»): ОАО «Минский тракторный завод» – более 30 стержневых автоматов, ОАО «Минский автомобильный завод» – управляющая компания холдинга «БЕЛАВТОМАЗ» – 4 стержневые автомата (разработка ОАО «БЕЛНИИЛИТ»).

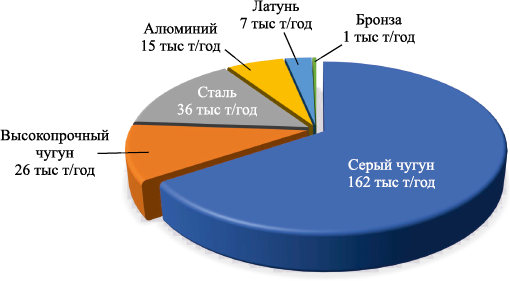

В материальной структуре литья в Беларуси в настоящее время пока доминирует серый чугун (рис. 12).

Рис. 12. Структура производимого в Беларуси литья |

Для совершенствования литейного производства и решения указанных выше проблем в 2017 г. была разработана «Программа развития литейных производств Республики Беларусь на 2017 – 2030 гг.». Основными задачами программы являются:

– оптимизация действующих литейных производств, повышение качества выпускаемой продукции, снижение производственных затрат, обеспечение максимальной загрузки литейных мощностей;

– обеспечение роста финансово-экономических показателей организаций;

– производство конкурентоспособной продукции, удовлетворяющей требованиям потребителей;

– улучшение условий труда, предотвращение загрязнения окружающей среды в процессе производственной деятельности, планомерное улучшение экологических показателей и рациональное использование ресурсов.

Одним из первых мероприятий программы была ревизия действующих производств по техническому уровню. Литейные производства, соответствующие либо близкие по технологическому уровню конкурентоспособного литья, дальнейшее техническое переоснащение которых потребует наименьших затрат, в соответствии с приказом Министерства промышленности от 9 декабря 2016 г. № 449 «Об оптимизации литейных производств» отнесены к базовым литейным производствам. Развитие базовых литейных производств обеспечит эффективную деятельность литейной отрасли республики, выполнение международных заказов, получение валютной выручки и формирование устойчивого имиджа производителей продукции стабильного качества и приемлемой цены.

Создание новых, реконструкция и модернизация базовых литейных производств в Беларуси

В соответствии с приказом Министерства промышленности от 9 декабря 2016 г. № 449 проведена актуализация планов модернизации литейных производств до 2030 г., а также составлен перечень литейных производств, которые необходимо сохранить либо переместить в базовые организации путем передачи производимой номенклатуры отливок, а также плавильного, формовочного, смесеприготовительного и другого оборудования литейных цехов.

В таблице представлены характеристика и загрузка мощностей литейного производства базовых предприятий по производству серого и высокопрочного чугуна на 1 октября 2022 г.

Характеристика и загрузка мощностей литейного производства

|

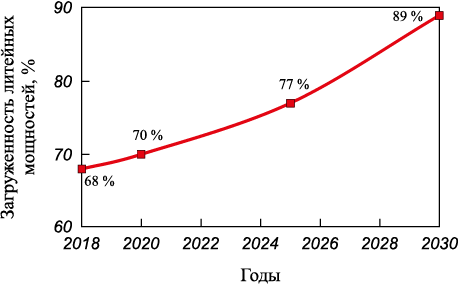

Динамика фактической и планируемой загрузки производственных мощностей базовых литейных организаций Беларуси по всем типам отливок представлена на рис. 13.

Рис. 13. Динамика (факт и прогноз на 2023 – 2030 гг.) |

В «Программу развития литейных производств Республики Беларусь на 2017 – 2030 гг.» включены инвестиционные проекты и мероприятия по новому строительству и модернизации литейных производств базовых организаций.

Планируется поэтапная передача номенклатуры производимой ранее продукции на базовые организации с закрытием литейных производств в ОАО «Минский завод автоматических линий имени П.М. Машерова», ОАО «Гомельский радиозавод», ОАО «МПОВТ» и др. В ОАО «Бобруйский машиностроительный завод» и ОАО «Управляющая компания холдинга «Лидсельмаш», ввиду экономической нецелесообразности, осуществляется закрытие литейного производства отливок из серого чугуна.

Кадровая политика в области литейного производства Беларуси

Подготовку кадров с высшим образованием в области литейного производства в Республике Беларусь осуществляют:

– Механико-технологический факультет Белорусского национального технического университета по специальностям: «Машины и технология литейного производства», «Металлургическое производство и материалообработка», специализация: «Литейное производство черных и цветных металлов»;

– Механико-технологический факультет Гомельского государственного технического университета им. П.О. Сухого по специальности: «Машины и технология литейного производства», специализации: «Техническая эксплуатация литейного оборудования», «Организация и управление литейным производством», «Металлургическое производство и материалообработка», специализация: «Электрометаллургия черных и цветных металлов»;

– Гомельский государственный машиностроительный колледж осуществляет подготовку кадров со средним специальным образованием по специальности «Металлургическое производство и материалообработка», специализация: «Литейное производство черных и цветных металлов».

Повышение квалификации и переподготовку руководителей и специалистов инженерных и технических служб осуществляет государственное учреждение образования «Институт повышения квалификации и переподготовки руководителей и специалистов промышленности «Кадры индустрии», который является отраслевым учреждением образования Министерства промышленности Республики Беларусь.

Примеры модернизации литейных производств в Беларуси

В качестве примеров модернизации базовых литейных производств приведем следующие (по состоянию на 01.01.2023 г):

ОАО «Минский тракторный завод». В рамках модернизации формовочного и плавильного отделений литейного цеха № 1 и плавильного отделения цеха № 2 заключен контракт и поставлены две индукционные печи с оборудованием для подготовки шихты. Завершаются строительно-монтажные работы, пуско-наладочные работы выполнены на 60 %. Окончание работ – 2023 г.

ОАО «Минский автомобильный завод». В 2021 г. начата реконструкция блока чугунолитейных цехов (участок серого чугуна), окончание работ 2026 г. В 2023 г. начата реконструкция блока чугунолитейных цехов (участок ковкого чугуна), окончание работ 2026 г.

ОАО «Гомельский литейный завод «ЦЕНТРОЛИТ». Модернизация участка крупного литья посредством установки смесителя непрерывного действия производительностью 30 т/ч (сроки выполнения 2018 – 2023 гг.). Модернизация цеха мелкого литья для изготовления конкурентноспособного габаритного литья путем приобретения формовочной линии (сроки выполнения 2025 – 2030 гг.). Модернизация цеха плавки путем замены плавильных печей ИЧТ-10 (3 шт.) на комплекс индукционных среднечастотных печей производительностью 8 т/ч (2 шт.).

ОАО «Могилевский завод лифтового машиностроения». Замена плавильной печи промышленной частоты (ИЧТ-10) на среднечастотную (сроки выполнения 4 квартал 2022 г. – 4 квартал 2023 г.). Модернизация стержневого участка (сроки выполнения 1 квартал 2024 г. – 1 квартал 2025 г.).

ОАО «Могилевский металлургический завод». Реконструкция литейного цеха с организацией производства отливок из серого и высокопрочного чугуна (сроки выполнения 1 квартал 2026 г. – 4 квартал 2030 г.).

ОАО «Гомельский завод литья и нормалей». Модернизация плавильного отделения цеха высокопрочного чугуна за счет закупки и внедрения среднечастотной плавильной электропечи емкостью 20 – 25 т (взамен устаревшей индукционной печи промышленной частоты мод. ИЧТ-31/7,1-И1) (сроки выполнения 2024 – 2027 гг.).

ОАО «Управляющая компания холдинга «Минский моторный завод», г. Столбцы. Осуществлялась реализация инвестиционного проекта «Производство высокоточного, высокопрочного чугунного литья». Сроки выполнения 2012 – 2025 гг. Объект введен в эксплуатацию. Пуско-наладочные работы выполнены на 100 %. На 2 сентября 2020 г. работы по контракту с компанией GUSS-EX (Польша) завершены. Производится освоение номенклатуры отливок, изготавливаемых на участке литья мелких серий по ХТС-процессу. Выход на проектную мощность – 4 квартал 2022 г.

Перспективы использования в Беларуси аусферритного чугуна

В мире сейчас своего рода бум получения изделий из бейнитного (аусферритного) чугуна, называемого в англоязычной литературе ADI (Austempered Ductile Iron). Это разновидность высокопрочного чугуна, в котором специальной термообработкой получают структуру аусферритной металлической матрицы, и он успешно конкурирует с высококачественным прокатом легированных марок сталей, демонстрируя прочность до 1400 МПа. В настоящее время в промышленных масштабах выпускаются (в частности, фирмами General Motors и Ford) сотни типоразмеров деталей, причем за рубежом наиболее массовыми изделиями являются зубчатые колеса.

В Беларуси Дудецкой Л.Р. и Покровским А.И. была сделана попытка применить бейнитный чугун к условиям литейного производства Минского автомобильного завода для конкретных деталей типа средних и крупных зубчатых колес. Технологию отрабатывали на шестернях дифференциала заднего моста автомобиля МАЗ 5336: шестерни полуоси (5336-2402050) и сателлита (5336-2402055) [8 – 12]. На основании полученных результатов была установлена возможность использования бейнитного чугуна в качестве заменителя традиционного материала для зубчатых колес – стали 20ХН3А. Многие составы бейнитных и аусферритных чугунов запатентованы [13 – 17].

Выполненная в ноябре 2016 г. пробная поисковая работа под эгидой Министерства промышленности Республики Беларусь (централизованная рассылка запроса в адрес более 70-ти подведомственных организаций) и обработка ответов выявила потребность в бейнитном чугуне около 10 тыс. т в год.

Выводы

Технологии и оборудование, применяемые в литейных цехах Беларуси, значительно уступают зарубежным по производительности и удельным затратам ресурсов на единицу изделия. Специфика чугунолитейного производства Беларуси заключается во все еще широком использовании вагранок, форм из песчано-глинистых смесей, массовой выплавке серого чугуна и небольших объемах получения высокопрочного чугуна.

Особенностью белорусского литейного производства является наличие незагруженных литейных мощностей. Суммарные мощности всех литейных производств составляют 557,5 тыс. т литья в год, но фактически отливается только около 250 тыс. т в год. Неиспользование имеющихся объемов недопустимо. Необходимо использовать существующую в мире тенденцию загрузки литейных производств заказами из передовых стран, так размещают литейное производство на своей территории сейчас Индия и Китай. Следует активнее привлекать заказчиков продукции или инвесторов, готовых вкладывать средства в развитие новых технологий на имеющихся в Беларуси литейных площадях.

Разработка и введение в действие «Программы развития литейных производств Республики Беларусь на 2017 – 2030 гг.» позволили актуализировать все литейные производства, отнести к базовым наиболее конкурентоспособные и загруженные, составить план их модернизации, обеспечить более эффективную деятельность литейной отрасли республики, выполнение международных заказов и получение валютной выручки.

Одним из важных направлений модернизации литейного производства Беларуси является вынос литейных цехов из г. Минска (в первую очередь с Минского тракторного и Минского автомобильного заводов) со строительством «с чистого листа» современного высокотехнологичного производства по последним мировым стандартам. Так строился в свое время Белорусский металлургический завод в г. Жлобине.

В Беларуси достаточно хорошо налажена подготовка кадров по металлургии и литью. Ее осуществляют механико-технологические факультеты Белорусского национального технического университета, Гомельского государственного технического университета им. П.О. Сухого, а также Гомельский государственный машиностроительный колледж и Жлобинский государственный металлургический колледж. Количественный набор студентов регулируется «Программой развития литейных производств Республики Беларусь на 2017 – 2030 гг.». Повышение квалификации и переподготовку руководителей и специалистов заводских служб осуществляет «Институт повышения квалификации и переподготовки руководителей и специалистов промышленности «Кадры индустрии».

Очевидно, что в Беларуси в ближайшее время произойдет повторение мировой тенденции – изготовление ответственных отливок из высокопрочного чугуна взамен серого и дальнейший переход на аусферритный (бейнитный) чугун взамен стального проката. К этому процессу надо готовить инфраструктуру и специалистов.

Список литературы

1. Свидунович Н.А., Витязь П.А., Войтов И.В., Куис Д.В., Мюрек М.Н. Выбор и применение материалов: Учебное пособие. Т. 5. Выбор и применение чугунов. Минск: Беларуская навука; 2020:425.

2. World Foundry Organization – WFO. Available at URL: https://www.thewfo.com/

3. Total casting tons hits 112 million. Modern Casting. 2019;(December):22–25.

4. Global casting production worldwide. Available at URL: https://www.statista.com/statistics/237526/casting-production-worldwide-by-country

5. Patent US2485760. Cast ferrous alloy. Millis K.D., etc. Oct. 25, 1949.

6. Global casting production growth stalls. Modern Casting. 2017;(December):24–28.

7. Total casting tons dip in 2019. Modern Casting. 2021;(January):28–30.

8. Дудецкая Л.Р., Покровский А.И., Гаухштейн И.С., Демин М.И., Гурченко П.С. Бейнитный чугун: опыт получения и применения. Автомобильная промышленность. 2001;(11):33–35.

9. Дудецкая Л.Р., Покровский А.И., Гаухштейн И.С., Демин М.И., Гурченко П.С. Термообработка на бейнитную структуру деталей из чугуна. Литье и металлургия. 2002;(1):45–49.

10. Покровский А.И., Дудецкая Л.Р. Использование высокопрочного бейнитного чугуна для изготовления зубчатых колес. Литье и металлургия. 2015;(2(79)):126–134.

11. Покровский А.И. Перспективы использования аустенито-бейнитного чугуна (ADI) в Беларуси. Инженер-механик. 2016;(4(73)):16–29.

12. Pokrovskii A.I., Chaus A.S., Kunovskii E.B. Effect of the shape of graphite inclusions on acoustic characteristics of articles from cast and deformed iron. Metal Science and Heat Treatment. 2011;53(7-8):311–317. https://doi.org/10.1007/s11041-011-9388-9

13. Пат. 4427 Респ. Беларусь. Чугун. Дудецкая Л.Р., Покровский А.И., Данильчик И.К. С1 ВY МПК7 C22C37/00. № 970656; заявл. 27.11.1997; опубл. 30.06.2002. Афiц. бюлл. 2002;(2):48.

14. Пат. 22823 Респ. Беларусь. Бейнитный чугун. Покровский А.И.; МПК (2006.01) С 22С 37/10. № а 20180359; заявл. 24.07.2018; опубл. 30.12.2019. Афiц. бюлл. 2019;(6):98.

15. Пат. 23331 Респ. Беларусь. Бейнитный чугун. Покровский А.И.; МПК (2006.01) С 22С 37/10. № а 20190368; заявл. 24.07.2018, опубл. 28.02.2021. Афiц. бюлл. 2021;(1):57.

16. Пат. 23389 Респ. Беларусь. Аусферритный чугун. Покровский А.И.; МПК (2006.01) С 22С 37/10. № а 20200022; заявл. 27.01.2020, опубл. 30.04.2021. Афiц. бюлл. 2021(2):50.

17. Пат. 23393 Респ. Беларусь. Аусферритный чугун. Покровский А.И.; МПК (2006.01) С 22С 37/10. № а 20200023; заявл. 27.01.2020, опубл. 30.04.2021 Афiц. бюлл. 2021(2):50.

Об авторах

П. А. ВитязьБеларусь

Петр Александрович Витязь, академик, руководитель аппарата НАН Беларуси, д.т.н., профессор

Республика Беларусь, 220072, Минск, пр-т Независимости, 66

В. Г. Залесский

Беларусь

Виталий Геннадьевич Залесский, д.ф.-м.н., доцент, директор

Республика Беларусь, 220141, Минск, ул. Купревича, 10

А. И. Покровский

Беларусь

Артур Игоревич Покровский, к.т.н., доцент, заведующий лабораторией

Республика Беларусь, 220141, Минск, ул. Купревича, 10

Рецензия

Для цитирования:

Витязь П.А., Залесский В.Г., Покровский А.И. Особенности чугунолитейного производства Беларуси и его перспективы. Известия высших учебных заведений. Черная Металлургия. 2024;67(1):8-18. https://doi.org/10.17073/0368-0797-2024-1-8-18

For citation:

Vityaz’ P.A., Zalesskii V.G., Pokrovskii A.I. Features of iron foundry production in Belarus and its prospects. Izvestiya. Ferrous Metallurgy. 2024;67(1):8-18. https://doi.org/10.17073/0368-0797-2024-1-8-18

JATS XML