Перейти к:

Моделирование картины течения металла при формообразовании поковки из плоской заготовки

https://doi.org/10.17073/0368-0797-2023-6-768-774

Аннотация

Детали из заготовок с тонким полотном и ребрами жесткости изготавливаются на металлургических предприятиях в специальных цехах, оборудованных мощными гидравлическими прессами. Нередко их производство сопровождается дефектами, ухудшающими макроструктуру изделия. В связи с этим актуальны новые методики, позволяющие моделировать процессы формообразования поковок с ребрами жесткости. Процессы обработки металлов давлением сложны в создании математической модели, описывающей напряженно-деформированное состояние пластического формообразования металла. Одним из способов решения задачи моделирования картины течения металла и пространственной эпюры контактных давлений является «теория течения тонкого слоя», основанная на допущениях, упрощающих исходную систему дифференциальных уравнений. В этом случае задача сводится к чисто геометрической и может быть решена в рамках «песчаной аналогии» с помощью предложенной методики. Приведены результаты компьютерного и физического моделирования формообразования штампованной поковки с контурным оребрением. Эксперимент проведен в промышленных условиях по осадке плоских заготовок из сплава АК6 на гидравлическом прессе силой деформирования 150 MН. Показано, что предложенный программный комплекс может иметь различное функциональное назначение: экспресс-анализ картины течения металла и расчет формоизменения заготовки на стадиях ее деформирования. Это позволяет, перебирая значения геометрических параметров гравюры штампа, получать разные картины течения металла и профили ребер жесткости и выбирать из них те, которые гарантируют наиболее равномерное заполнение металлом полостей штампа под ребра жесткости, что обеспечивает бездефектное получение изделия.

Ключевые слова

Для цитирования:

Соломонов К.Н., Тищук Л.И., Горбатюк С.М., Снитко С.А., Чиченева О.Н. Моделирование картины течения металла при формообразовании поковки из плоской заготовки. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):768-774. https://doi.org/10.17073/0368-0797-2023-6-768-774

For citation:

Solomonov K.N., Tishchuk L.I., Gorbatyuk S.M., Snitko S.A., Chicheneva O.N. Modeling the pattern of metal flow during forming of forgings from a flat billet. Izvestiya. Ferrous Metallurgy. 2023;66(6):768-774. https://doi.org/10.17073/0368-0797-2023-6-768-774

Введение

Повышение эффективности производства отечественной промышленности [1 – 4], в частности тяжелого машиностроения [5 – 8], является актуальной задачей. Детали из заготовок с тонким полотном и ребрами жесткости изготавливаются на металлургических предприятиях в специальных цехах, оборудованных мощными гидравлическими прессами. Нередко их производство сопровождается дефектами, ухудшающими макроструктуру изделия. В связи с этим весьма актуальны новые методики, позволяющие моделировать процессы формообразования поковок с ребрами жесткости. Разработанная авторами методика может также эффективно применяться при проектировании заготовок железнодорожных колес. При производстве штампованно-катаных железнодорожных колес важной технологической операцией является получение на всех агрегатах пресс-прокатной линии [9] заготовок с минимальной асимметрией [10 – 13]. Последняя зависит от ряда факторов и, в первую очередь, от стабильности массы и размеров исходных заготовок [14 – 18].

Процессы обработки металлов давлением весьма сложны в создании математической модели, описывающей напряженно-деформированное состояние пластического формообразования металла. Одним из способов решения задачи моделирования картины течения металла и пространственной эпюры контактных давлений является «теория течения тонкого слоя» [19], основанная на допущениях, упрощающих исходную систему дифференциальных уравнений. Тогда задача сводится к чисто геометрической и может быть решена в рамках «песчаной аналогии» с помощью разработанной авторами методики [20].

Основные положения разработанной методики

Разработанная методика базируется на следующих положениях [21; 22].

Принцип кратчайшей нормали обуславливает направление линий тока ортогонально контуру поковки, который представляет собой линию резкого изменения толщины слоя (в том числе ребра жёсткости или возвышения по полотну поковки). Тогда на начальной стадии деформирования, когда граничные давления одинаковы вдоль контура, потоки металла движутся ортогонально контуру и количество затекшего металла в каждой точке на границе определяется длиной линий тока.

В процессе деформирования граничные условия изменяются и вдоль контура контактные давления становятся неодинаковыми. В связи с этим линии тока будут направлены под острым углом к контуру поковки. Однако, учитывая то, что пространственная эпюра контактных давлений представляет собой линейчатую поверхность, линии ската (следовательно, и линии тока) направлены ортогонально линиям уровня этой поверхности. Проецируя объемную картину на плоскость полотна поковки, можно ввести условный контур, вдоль которого контактные давления равны между собой. Тогда линии тока ортогональны этому условному контуру.

В общем случае условный контур представляет собой довольно сложную кривую. В соответствии с принципом наименьшего периметра плоская заготовка стремится принять форму круга в плане. Следовательно, можно считать, что линии тока направлены по радиусам некоторой дуги окружности. Тогда условный контур является окружностью, и схема течения металла по полотну поковки будет радиальной.

Отметим, что радиальная схема течения металла носит более универсальный характер, чем нормальная. Она применима и на начальной стадии деформирования для поковки, контур которой состоит из участков кривых линий. Аппроксимируя контур поковки дугами окружности, можно применять радиальную схему и в начальный момент деформирования, когда линии тока перпендикулярны контуру.

Учитывая вышесказанное, пространственная эпюра контактных давлений представляет собой сочетание конических поверхностей на любом этапе деформирования заготовки, кроме начального. Граничные контактные давления при этом лежат в вертикальных плоскостях, пересекающих эти поверхности.

Величина граничного контактного давления в любой момент деформирования для произвольной точки на контуре зависит от нескольких параметров: толщины полотна поковки, размеров полости штампа, ширины заусенечной канавки, количества затекшего в полости металла. Учет всех этих параметров вынуждает применять достаточно сложные формулы для вычисления граничного контактного давления.

Поскольку пространственная эпюра контактных давлений представляет собой поверхность одинакового ската, то линия раздела течения металла является геометрическим местом точек, равноудаленных от контура поковки. Контур поковки можно аппроксимировать прямыми и дугами окружности. Следовательно, задача построения линии раздела течения металла сводится к отысканию геометрического места точек, равноудаленных от окружностей и прямых.

Поскольку любой многосвязный контур с достаточной степенью точности можно аппроксимировать отрезками прямых и дугами окружностей, допустимо считать, что поверхность пространственной эпюры контактных давлений состоит из плоских и конических участков. Линии их пересечения образуют ребра (так называемые гребни).

Фронтальная и профильная проекции этих ребер позволяют определять объем эпюры контактных давлений, а, следовательно, и силы, необходимые для деформирования металла. Горизонтальная проекция (вид в плане) представляет собой линию раздела течения металла, которая характеризует распределение потоков металла на контактной поверхности.

Новый алгоритм построения эквидистанты

Большинство деталей, применяемых в машиностроении, ввиду требований к технологичности конструкции, состоят из поверхностей вращения и многогранников. Поэтому в практике кузнечно-штамповочного производства немало деталей, получаемых из плоских заготовок, имеют элементы плоскостного характера [23 – 25]. В рамках данной работы ограничимся наиболее простым случаем: рассмотрим задачу построения эквидистанты для контура, представляющего собой кусочно-линейную замкнутую линию, т. е. многоугольник (рис. 1, а).

Рис. 1. Схема построения эквидистанты |

Эквидистантой двух пересекающихся прямых является биссектриса угла, образованного пересечением этих прямых. Построение начнем с наименьшего угла многоугольника. Поэтому первой эквидистантной линией контура будет биссектриса угла при вершине D. Далее проводим биссектрисы двух соседних углов до пересечения с биссектрисой самого малого угла (это точки G и H). Заканчиваются первые эквидистантные линии в ближайшей точке G пересечения с биссектрисами соседних углов.

Далее убираем из рассмотрения сторону контура DE, биссектрисы прилежащих углов к которой образовали эквидистантные линии. Продолжаем до пересечения стороны контура FE и CD, соседние с отброшенной линией.

Размерность контура уменьшилась на единицу: вместо шестиугольника теперь будет рассматриваться пятиугольник. Очевидно, что теперь наименьшим углом в многоугольнике контура будет вновь полученный угол. Процедура повторяется, только новая эквидистантная линия строится не от угла контура, а из точки окончания последней эквидистантной линии – точки G. Далее вновь ищем наименьший угол контура среди оставшихся (это угол при вершине F) и повторяем вышеописанный алгоритм действий, пока многоугольник не будет сведен фактически к треугольнику. Как известно из геометрии, в треугольнике биссектрисы всегда пересекаются в одной точке, поэтому для завершения построения эквидистантных линий достаточно соединить точки, в которых происходила остановка последовательных действий. Построение завершено (результат показан на рис. 1, б).

Аналогичным образом можно построить эквидистанту любого многоугольника. В настоящее время алгоритм реализован в среде визуального программирования DELPHI. Подобный алгоритм разработан для кусочно-нелинейного многосвязного контура [26 – 28].

Компьютерное моделирование

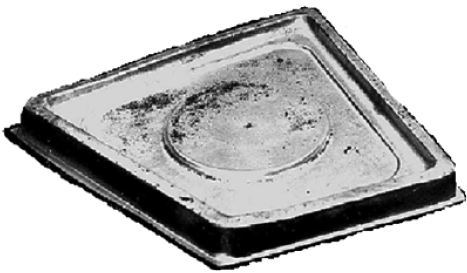

Возможности разработанной методики и программного комплекса рассмотрим на примере моделирования формообразования штампованной поковки с контурным оребрением (рис. 2).

Рис. 2. Штампованная поковка с технологическим вырезом |

С целью экспресс-анализа целесообразности применения бобышки (или выреза) в данной поковке с помощью разработанного программного комплекса [29 – 31] смоделировали картину течения металла, изменяя положение центра окружности и величину радиуса. Анализ полученных результатов показывает, что отток металла в сторону бобышки (или выреза) уменьшает неравномерность затекания металла в полость штампа. Следовательно, ее применение целесообразно.

Для моделирования формообразования поковки использовали программу, базирующуюся на разработанной методике.

При моделировании необходимо учитывать следующие требования. Можно изменять лишь те геометрические элементы, которые не влияют на конструкцию получаемого изделия, например, ширину и высоту порога заусенечной канавки, радиус бобышки, начальную толщину исходной заготовки или шаг осадки. Радиус бобышки относится к этим переменным, потому что в чистовой детали на ее месте должно быть отверстие диаметром 240 мм, и при механической обработке бобышку следует удалить. В процессе расчета размер бобышки играет роль управляющего фактора, с помощью которого можно получать различные варианты течения металла по зеркалу гравюры штампа, а, следовательно, и разные профили ребра жесткости.

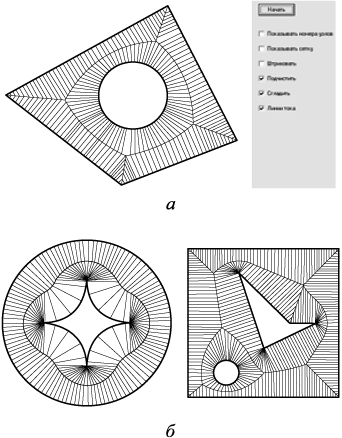

Схематически картина течения металла по полотну поковки показана на рис. 3, а.

Аналогично можно получать картину течения металла для любых по сложности контуров (рис. 3, б).

Рис. 3. Модель картины течения металла |

Физическое моделирование

Для проверки результатов расчета формообразования штампованной поковки с контурным оребрением проведен эксперимент в промышленных условиях по постадийной осадке плоских кованых заготовок (рис. 4) из сплава АК6 на гидравлическом прессе усилием деформирования 150 MН.

Рис. 4. Формообразование штампуемой поковки |

Полного оформления поковки добиться не удалось из-за недостаточной мощности гидравлического пресса. На последней из исследуемых стадий осадки бобышка уже полностью оформилась, в то время как одна из угловых зон не достигла проектируемой высоты (рис. 4, г).

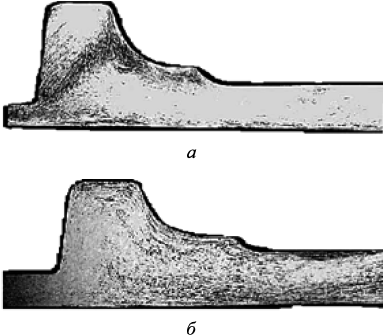

Центральные зоны ребер жесткости существенно опережают в формообразовании угловые зоны. Это приводит к протеканию металла над полостями штампа под ребра жесткости в центральных зонах и плохой макроструктуре изделия, которая выражается в неудовлетворительной завязке волокон металла, содержащей резкие изгибы (рис. 5, а), что может привести к подрезу ребра жесткости со стороны облойной канавки.

Рис. 5. Макроструктура поковки |

Подтверждением этому послужило применение программы для моделирования различных вариантов технологии получения указанной серийной поковки. Как было отмечено выше, поковку не удалось отштамповать за один переход по предложенной на заводе-изготовителе технологии.

Анализ результатов расчетов позволил дать рекомендации по проектированию штампа и технологии получения рассматриваемой серийной поковки. Поскольку введение бобышки большого радиуса не устраняет неравномерность формирования отдельных ребер жесткости, что может привести к дефектам, то предлагается штамповку осуществлять в два перехода в одном окончательном штампе, вырезая в центре поковки после первого перехода отверстие.

Штамповка в промышленных условиях с учетом рекомендаций подтвердила их правомерность: для получения качественного изделия оказалось достаточным гидравлического пресса мощностью до 100 МН. При этом макроструктура штампованной поковки была значительно улучшена, что выразилось в плавной завязке волокон металла в основании ребер жесткости (рис. 5, б), исключающей образование дефекта типа «прострел».

Выводы

Программный комплекс может иметь различное функциональное назначение: экспресс-анализ картины течения металла и расчет формоизменения заготовки на стадиях ее деформирования. Это позволяет, перебирая значения геометрических параметров гравюры штампа, получать разные картины течения металла и профили ребер жесткости и выбирать из них те, которые гарантируют наиболее равномерное заполнение металлом полостей штампа под ребра жесткости, что обеспечивает бездефектное изготовление изделия. Представленные разработки могут быть успешно использованы для продолжения работ по моделированию пластического течения металла в процессах обработки металлов давлением [32 – 35].

Список литературы

1. Сосенушкин Е.Н., Кадымов В.А., Яновская Е.А. Математическое моделирование течения металла по плоскостям со свободным затеканием в ребра. Станкостроение и инновационное машиностроение. Проблемы и точки роста: Материалы Всероссийской научно-технической конференции Уфимского государственного авиационного технического университета. Уфа: РИК УГАТУ; 2019:337–342.

2. Ushakov I.V., Safronov I.S. Directed changing properties of amorphous and nanostructured metal alloys with help of nanosecond laser impulses. CIS Iron and Steel Review. 2021;22:77–81. https://doi.org/10.17580/cisisr.2021.02.14

3. Kondratenko V.E., Devyatiarova V.V., Albul S.V., Kartyshev D.S. Improving methodology for calculating scaffolding formwork of monolithic slabs in building constructions. IOP Conference Series: Materials Science and Engineering. 2020;971(5):052037. https://doi.org/10.1088/1757-899x/971/5/052037

4. Bardovsky A.D., Gerasimova A.A., Basyrov I.I. Constructive solutions for upgrading of the drive of processing equipment. IOP Conference Series: Materials Science and Engineering. 2020;709(2):022015. https://doi.org/10.1088/1757-899x/709/2/022015

5. Shinkaryov A.S., Ozherelkov D.Yu., Pelevin I.A., Eremin S.A., Anikin V.N., Burmistrov M.A., Chernyshikhin S.V., Gromov A.A., Nalivaiko A.Yu. Laser fusion of aluminum powder coated with diamond particles via selective laser melting: Powder preparation and synthesis description. Coatings. 2021;11(10):1219. https://doi.org/10.3390/coatings11101219

6. Кулагин Ю.А., Баранов Е.О., Шинкарев А.С., Аватинян Г.А. и др. Новые аспекты развития ледовых и лазерных технологий для спорта высших достижений. Холодильная техника. 2016;(12):36–43.

7. Ganzulenko O.Y., Petkova A.P. Simulation and approbation of the marking laser process on metal materials. Journal of Physics: Conference Series. 2021;1753(1):012016. https://doi.org/10.1088/1742-6596/1753/1/012016

8. Brunman V.E., Vataev A.S., Volkov A.N., Petkova A.P., Plotnikov D.G. Optimizing pump-drive operation to improve the energy-efficiency of oil extraction. Russian Engineering Research. 2017;37(6):479–484. https://doi.org/10.3103/S1068798X17060089

9. Kadymov V.A., Sosenushkin E.N., Yanovskaya E.A. Contact problems of plastic flow in a thin layer: Theory, analysis of solutions, and applications. Journal of Machinery Manufacture and Reliability. 2022;51(3):206–215. https://doi.org/10.3103/S1052618822030062

10. Кушнарев А.В., Киричков А.А., Шестак В.Д., Тимофеев В.В., Богатов А.А. Опыт освоения производства колес на новой прессопрокатной линии. Сталь. 2010;(12):44–46.

11. Погребняк Р.П. Экспериментальное исследование формы прокатной заготовки железнодорожного колеса. Производство проката. 2012;(2):29–33.

12. Снитко С.А., Яковченко А.В. Влияние режима осевого обжатия на разнотолщинность обода колесной заготовки на начальной стадии ее прокатки. Металлург. 2017;(5):46–51.

13. Kleiner M., Geiger M., Klaus A. Manufacturing of lightweight components by metal forming. CIRP Annals. 2003;52(2):521–542. https://doi.org/10.1016/S0007-8506(07)60202-9

14. Park C.S., Ku T.W., Kang B.S., Hwang S.M. Process design and blank modification in the multistage rectangular deep drawing of an extreme aspect ratio. Journal of Materials Processing Technology. 2004;153–154:778–784. https://doi.org/10.1016/j.jmatprotec.2004.04.306

15. Пичуев A.В., Петров В.Л. Обоснование схемы замещения шахтной подземной электрической сети для анализа режимов утечки тока через изоляцию. Горные науки и технологии. 2023;8(1):78–86. https://doi.org/10.17073/2500-0632-2023-01-72

16. Сухорукова М.А., Иванников А.Л. Оценка рисков аварий на транспортных средствах на рудниках. Горный информационно-аналитический бюллетень. 2020;(6–1):224–232. https://doi.org/10.25018/0236-1493-2020-61-0-224-232

17. Tatarnikov N.N., Yusupov V.S., Belelyubsky B.F. Manufacturing of work-rolls with higher geometry and roughness requirements for rolling the thinnest strip. AIP Conference Proceedings. 2023;2697:030012. https://doi.org/10.1063/5.0135274

18. Kim S.H., Chung S.W., Padmanaban S. Investigation of lubrication effect on the backward extrusion of thin-walled rectangular aluminum case with large aspect ratio. Journal of Materials Processing Technology. 2006;180(1–3):185–192. https://doi.org/10.1016/j.jmatprotec.2006.06.003

19. Ильюшин А.А. Пластичность. Москва: Гостехиздат; 1948:376.

20. Соломонов К.Н., Костарев И.В, Абашкин В.П. Моделирование процессов объемной штамповки и ковки плоских заготовок. Москва: Издательский дом МИСиС; 2008:128.

21. Лисунец Н.Л., Соломонов К.Н., Цепин М.А. Объемная штамповка алюминиевых заготовок. Москва: Машиностроение; 2009:172.

22. Chichenev N.A., Chicheneva O.N., Karfidov A.O., Pashkov A.N. Selection of laser processing parameters for hot stamping tools based on mathematical planning of the experiment. CIS Iron and Steel Review. 2021;22:37–40. https://doi.org/10.17580/cisisr.2021.02.07

23. Kiani-Rashid A.R., Rounaghi S.A. The new methods of graphite nodules detection in ductile cast iron. Materials and Manufacturing Processes. 2011;26(2):242–248. https://doi.org/10.1080/10426914.2010.520788

24. Di Cocco V., Iacoviello F., Cavallini M. Damaging micromechanisms characterization of a ferritic ductile cast iron. Engineering Fracture Mechanics. 2010;77(11):2016–2023. https://doi.org/10.1016/j.engfracmech.2010.03.037

25. Milenin A., Petrov P., Petrov M., Krutina E. Numerical model of fracture in magnesium alloys during forming processes. Steel Research International. 2012;SPL:847–850.

26. Chaus A.S., Soyka J., Pokrovsky A.I. The effect of hot plastic deformation on changes in the microstructure of cast iron with spherical graphite. The Physics of Metals and Metallography. 2013;114(1):4–104. https://doi.org/10.1134/S0031918X13010031

27. Соломонов К.Н., Федоринин Н.И., Тищук Л.И. Методика построения линии раздела течения металла в процессах осадки плоских заготовок. Вестник научно-технического развития. 2016;(2):36–55.

28. Zhang Y.Q., Jiang S.Y., Zhao Y.N., Shan D.B. Isothermal precision forging of complex-shape rotating disk of aluminum alloy based on processing map and digitized technology. Materials Science and Engineering: A. 2013;580:294–304. https://doi.org/10.1016/j.msea.2013.05.059

29. Zheng J.H., Lin J.G., Lee J., Pan R., Li C., Davies C.M. A novel constitutive model for multi-step stress relaxation ageing of a pre-strained 7xxx series alloy. International Journal of Plasticity. 2018;106:31–47. https://doi.org/10.1016/j.ijplas.2018.02.008

30. Максимов Е.А., Шаталов Р.Л., Крутина Е.В. Методика расчета деформационных и энергосиловых параметров при совмещенной ротационной вытяжке и поперечной прокатке дисков колес. Черные металлы. 2019;(1):34–38

31. Chichenev N.A., Gorbatyuk S.M., Naumova M.G., Morozova I.G. Using the similarity theory for description of laser hardening processes. CIS Iron and Steel Review. 2020;19:44–47. https://doi.org/10.17580/cisisr.2020.01.09

32. Yong P., Shuncheng W., Kaihong Z., Wenjun Q., Hexing C., Haitao Z., Influence of the pressing time during the liquid stamping of the deformable aluminum alloy 6061 on its mechanical. Special Casting & Nonferrous Alloys. 2013;33(12):1152–1157.

33. Gorbatyuk S., Pashkov A., Chichenev N. Improved copper-molybdenum composite material production technology. Materials Today: Proceedings. 2019;11(1):31–35. https://doi.org/10.1016/j.matpr.2018.12.102

34. Solomonov K. Development of software for simulation of forming forgings. Procedia Engineering. 2014;81:437–443. https://doi.org/10.1016/j.proeng.2014.10.019

35. Singh A., Agrawal A. Investigation of surface residual stress distribution in deformation machining process for aluminum alloy. Journal of Materials Processing Technology. 2015;225:195–202. https://doi.org/10.1016/j.jmatprotec.2015.05.025

Об авторах

К. Н. СоломоновРоссия

Константин Николаевич Соломонов, д.т.н.,профессор кафедры социально-гуманитарных, естественно-научных и общепрофессиональных дисциплин

Россия, 394026, Воронеж, ул. Урицкого, 75а

Л. И. Тищук

Россия

Людмила Ивановна Тищук, доцент кафедры социально-гуманитарных, естественно-научных и общепрофессиональных дисциплин

Россия, 394026, Воронеж, ул. Урицкого, 75а

С. М. Горбатюк

Россия

Сергей Михайлович Горбатюк, д.т.н., профессор кафедры «Инжиниринг технологического оборудования»

Россия, 119049, Москва, Ленинский пр., 4

С. А. Снитко

Россия

Сергей Александрович Снитко, д.т.н., доцент, заведующий кафедрой «Обработка металлов давлением»

Россия, Донецкая народная республика, 283001, Донецк, ул. Артема, 58

О. Н. Чиченева

Россия

Ольга Николаевна Чиченева, к.т.н., доцент

Россия, 119049, Москва, Ленинский пр., 4

Рецензия

Для цитирования:

Соломонов К.Н., Тищук Л.И., Горбатюк С.М., Снитко С.А., Чиченева О.Н. Моделирование картины течения металла при формообразовании поковки из плоской заготовки. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):768-774. https://doi.org/10.17073/0368-0797-2023-6-768-774

For citation:

Solomonov K.N., Tishchuk L.I., Gorbatyuk S.M., Snitko S.A., Chicheneva O.N. Modeling the pattern of metal flow during forming of forgings from a flat billet. Izvestiya. Ferrous Metallurgy. 2023;66(6):768-774. https://doi.org/10.17073/0368-0797-2023-6-768-774