Перейти к:

Получение рафинировочных глиноземсодержащих флюсов методом спекания из техногенного сырья

https://doi.org/10.17073/0368-0797-2023-6-760-767

Аннотация

Современные сталеплавильные предприятия России для разжижения извести на агрегате ковш-печь применяют преимущественно глиноземсодержащие материалы, которые пришли взамен плавиковому шпату. Доступные сейчас на рынке глиноземсодержащие материалы не могут быть использованы напрямую в сталеплавильном производстве без предварительной подготовки (рафинирования, термообработки или брикетирования), либо просто непригодны для ковшевой обработки стали. В данной работе описаны лабораторные исследования по получению рафинировочных глиноземсодержащих флюсов методом спекания в агрегатах по типу машин для обжига окатышей или производства агломерата (в температурном интервале 1200 – 1500 °С) из чистых отходов металлургического производства (мелкодисперсная пыль производства глинозема и обожженной извести), отвечающих требованиям сталеплавильных предприятий по химическому составу и механическим свойствам. Проведено сравнение технологических схем спекания с введением в качестве источника CaO гидратированной извести и смеси гидратированной извести и карбоната кальция в соотношении 1:1. Предельно допустимое содержание CaO в спеченных брикетах при использовании в шихте смеси гидратированной извести и карбоната кальция, не приводящее к гидратационному разрушению на воздухе, находится в диапазоне 2,3 – 3,6 % в зависимости от температуры выдержки. Предельно допустимое содержание Al2O3 в спеченных брикетах при использовании в шихте гидратированной извести, не приводящее к гидратационному разрушению на воздухе, находится в диапазоне 9,5 – 31,7 % в зависимости от температуры выдержки. В существующих топливных агрегатах возможно получить флюсы методом спекания только при использовании в качестве источника CaO гидратированной извести, так как добавление карбоната кальция в шихту (9 – 22 %) требует увеличения температуры выдержки (выше 1500 °С) или ее продолжительности (более 25 мин).

Ключевые слова

Для цитирования:

Аксенова В.В., Павлов А.В., Марков Г.М. Получение рафинировочных глиноземсодержащих флюсов методом спекания из техногенного сырья. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):760-767. https://doi.org/10.17073/0368-0797-2023-6-760-767

For citation:

Aksenova V.V., Pavlov A.V., Markov G.M. Production of refining alumina-containing fluxes by sintering from technogenic raw materials. Izvestiya. Ferrous Metallurgy. 2023;66(6):760-767. https://doi.org/10.17073/0368-0797-2023-6-760-767

Введение

Флюсы и шлакообразующие материалы, используемые в металлургическом производстве, оказывают важное влияние на технологию производства, а также на химический состав и качество выплавляемой стали. От вида применяемых добавочных материалов напрямую зависит количество вредных примесей (сера, фосфор и газы: кислород, водород, азот), что является основополагающим моментом в получении качественной стали.

Основным шлакообразующим материалом для обработки стали на агрегате ковш-печь (АКП) является известь, имеющая температуру плавления больше 2500 °С. Для снижения температуры плавления шлака на выпуске вместе с известью вводят флюс для ее разжижения. До недавнего времени сталеплавильные предприятия для разжижения шлака на АКП широко применяли плавиковый шпат, но в настоящее время его количество минимизировали или полностью сократили по ряду негативных причин: кратковременность действия, снижение стойкости футеровки в зоне шлакового пояса, влияние на окружающую среду [1 – 3].

Хорошей альтернативой фторсодержащим материалам выступают глиноземсодержащие флюсы, которые по многим характеристикам превосходят плавиковый шпат. Глиноземсодержащие материалы могут применяться как самостоятельно, так и в комбинации с плавиковым шпатом даже на марках сталей, относящихся к «безалюминиевым» [4]. Большую популярность в качестве глиноземсодержащих флюсов приобрели алюмотермические шлаки производства феррованадия и алюмотермического хрома. Основным существующим недостатком таких материалов является их дефицит на рынке из-за низкого объема производства ферросплавов алюмотермическим восстановлением. Другие доступные глиноземсодержащие материалы не могут быть использованы напрямую в сталеплавильном производстве без предварительной подготовки (рафинирования, термообработки или брикетирования), либо просто непригодны для ковшевой обработки стали [5 – 7].

Сталеплавильные предприятия при закупке флюсов предъявляют требования как по химическому составу, так и по механическим свойствам. Флюсы должны поставляться в виде куска или брикета габаритными размерами 10 – 50 мм, содержанием мелкой фракции (0 – 5 мм) до 10 % общей массы и влажностью до 1 % в летний период и до 6,5 % в зимний период. Также потребитель может прописывать требования к прочностным свойствам брикетов/кусков. Сводные требования к химическому составу глиноземсодержащих флюсов представлены в табл. 1.

Таблица 1. Сводные требования к химическому составу глиноземсодержащих флюсов, предъявляемые металлургическими предприятиями России

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Необходимое количество глиноземсодержащего флюса для обработки на АКП определяется балансовым уравнением использования алюминия при ковшевой обработке:

Alвтор = Alост.ст + Alраск + Alвозд + Alшл + Alисп ,

где Alост.ст – алюминий остаточный; Alраск – алюминий на раскисление; Alвозд – алюминий, окислившийся кислородом воздуха; Alшл – алюминий, окислившийся печным шлаком; Alисп – испарившийся алюминий.

Часть Al2O3 , необходимого для разжижения извести, образуется при взаимодействии алюминия с растворенным кислородом в стали, а часть при сгорании на поверхности шлака и его раскислении. Оставшуюся часть для наведения жидкоподвижного шлака вводят в виде флюса. Несмотря на то, что алюминий является технологически эффективным, он экономически невыгоден из-за высокой стоимости в качестве источника Al2O3 . По оценке, расход алюминия, согласно балансовому уравнению, составляет: Alост.ст – 15 %; Alраск – 18 %; Alвозд – 38 %; Alшл – 28 %; Alисп – 1 %.

Таким образом, в текущей ситуации из-за промышленных экологических ограничений и жестких требований к качеству сталей разработка технологии производства глиноземсодержащего флюса экологически безопасным и экономически выгодным способом является актуальной задачей.

Материалы и методы исследования

Важным аспектом при производстве флюсов методом спекания является тщательный подбор шихтовых материалов. Во-первых, шихтовые материалы не должны вносить с собой вредных примесей, которые не удаляются в процессе термообработки и в последующем могут перейти в обрабатываемую сталь. Во-вторых, материалы должны относительно просто брикетироваться, так как технология спекания подразумевает термообработку кускового материала. В-третьих, материал должен быть доступен на рынке.

Все большую популярность в последнее время набирает переработка отходов металлургического производства с получением товарных продуктов. Одним из таких отходов является пыль фильтров обжиговых печей. В данной работе рассматривается переработка пыли печей кальцинации глинозема и обжига известняка.

Кальцинация глинозема представляет собой дегидратацию гидроксида алюминия при высоких температурах (до 1200 °С) во вращающихся трубчатых печах или печах кипящего слоя и является завершающей операцией в технологической цепочке производства Al2O3 . При протекании процессов в агрегатах, используемых для прокаливания различных материалов, неизбежно образуется наноразмерная пыль. Исследования, описанные в работе [8], показали, что размер наночастиц пыли находится в диапазоне 50 – 300 нм. В результате кальцинации около 14 % мелкодисперсной глиноземной пыли уносится из печи топочным газом, который направляется в мультициклоны и электрофильтры [9]. Данная пыль, содержащая наночастицы, не пригодна для использования в классической технологии электролитического разложения Al2O3 , так как является гигроскопичной, что в последующем приводит к завышенному содержанию водорода в металлическом алюминии. Тем не менее, этот материал является пригодным для использования в черной металлургии в качестве источника Al2O3 в сталеплавильных флюсах.

При выборе источника CaO для производства флюсов методом спекания следует руководствоваться цепочкой химических превращений: CaCO3 → CaO → Ca(OH)2 → CaCO3 .

Источником CaO могут выступать мелкодисперсные карбонатные породы, обожженная или гашеная известь. У каждого из них есть свои достоинства и недостатки. Известняк (CaCO3 ) не требует предварительной подготовки перед брикетированием, но разложение в процессе спекания на CaO и CO2 сопровождается поглощением тепла (178 кДж/моль). Использование обожженной извести (CaO) не приводит к значительной потере массы при спекании из-за отсутствия кристаллогидратной влаги, но гашение в процессе брикетирования сопровождается выделением тепла (65 кДж/моль), что является не технологичным. Гашеная известь (Ca(OH)2 ) имеет ряд преимуществ относительно других вышеперечисленных материалов:

– не требует предварительной подготовки (может гидратировать на воздухе в процессе хранения);

– удобство при брикетировании (не сопровождается выделением тепла при взаимодействии с водой);

– поглощение тепла при разложении на CaO и H2O (65 кДж/моль) в процессе спекания почти в 3 раза меньше, чем при разложении CaCO3 .

В промышленных условиях обожженную известь получают путем прокаливания карбонатных пород в шахтных или вращающихся печах при температуре 1000 – 1250 °С [10]. По аналогии с кальцинацией глинозема, в процессе обжига карбонатных пород образуется микроразмерная пыль (6 – 60 мкм), которая осаживается либо в рукавных фильтрах, либо в электрофильтрах [11]. Данная пыль схожа по составу с обжигаемым материалом, но из-за фракции склонна к более быстрой гидратации на воздухе при хранении. Данная мелкодисперсная пыль также может использоваться в качества сырья для производства спеченных глиноземо-известковых флюсов.

Важной частью работы с дисперсными материалами является их подготовка к термообработке. В данной работе применялось холодное брикетирование. Основываясь на удачных опытах брикетирования пористых глиноземсодержащих материалов [12], в качестве связующего использовали материал на основе полиакриламида, который имеет малый расход (0,6 % массы брикетируемого сырья) и полностью удаляется при температурах спекания.

Технология производства устойчивых к гидратации и последующему разрушению глинозем-известковых флюсов методом спекания из чистых компонентов включает в себя следующие операции:

– изготовление брикетов из чистых компонентов;

– нагрев материала до температуры выдержки;

– выдержка при постоянной температуре;

– охлаждение на воздухе.

В лабораторных условиях спекание проводили в печи сопротивления с графитовым нагревателем. За основу производства флюсов взяты технологии обжига рудных окатышей и производства агломерата. Температурный интервал проведения лабораторных экспериментов выбирали согласно существующим технологическим особенностями топливных агрегатов. Максимальная температура обжига железорудных окатышей, согласно литературным данным, составляет 1400 °С [13 – 17], а обжига хромитовых окатышей – 1400 – 1500 °С [18 – 22]. Исходя из этого, выбран температурный интервал выдержки – 1200 – 1500 °С. Средняя скорость нагрева в лабораторных экспериментах составляла 20 °С, а время выдержки при постоянной температуре варьировалось от 15 до 25 мин. Термообработанные спеченные брикеты охлаждали на воздухе, измеряли их массу и геометрические параметры. После определения всех выходных параметров брикеты оставляли для хранения на воздухе (при температуре 21 °С и относительной влажности воздуха 50 %) для фиксации изменения массы. Взвешивание и фиксирование изменения массы брикетов проводили раз в семь дней до момента, когда масса брикета перестала изменяться.

Проведены две серии экспериментов с разными источниками CaO: смесь гидратированной извести и карбоната кальция в соотношении 1:1 (серия 1) и гидратированная известь (серия 2). Долю Al2O3 в брикете до спекания для обоих случаев варьировали от 50 до 80 % (с шагом 5 %). Химический состав исходных материалов приведен в табл. 2.

Таблица 2. Химический состав исходных материалов

| |||||||||||||||||||||||||||

Результаты исследования и их обсуждение

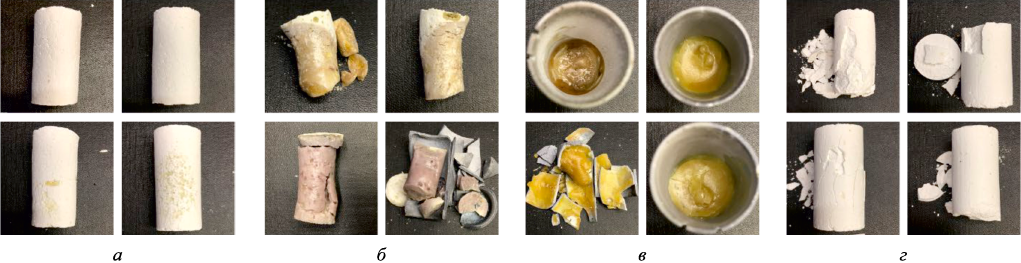

После остывания брикетов на воздухе проводили внешнюю оценку состояния после спекания. По внешнему виду термообработанные брикеты можно разделить на четыре условные группы (рис. 1)

Рис. 1. Внешний вид термообработанных брикетов: |

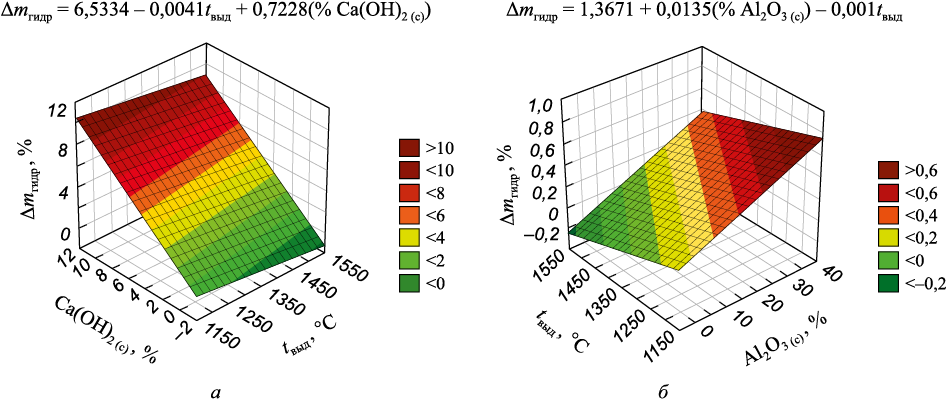

Для обработки результатов и выявления факторов, влияющих на гидратационное разрушение спеченных брикетов, использовали программный комплекс STATISTICA. В качестве зависимой переменной выступала величина прироста массы в процессе хранения на воздухе (%), а в качестве независимых – температура выдержки при спекании (°С), время выдержки при спекании (мин), состав исходных брикетов (%), изменение плотности и объема брикетов в процессе спекания (%), фазовый состав спеченных брикетов после выдержки на воздухе (%). На рис. 2 представлены основные факторы, влияющие на гидратационное разрушение брикетов для двух серий экспериментов.

Рис. 2. Влияние температуры выдержи, содержания Ca(OH)2 и Al2O3 |

Помимо количественной использовали качественную оценку визуального состояния брикетов в процессе хранения на воздухе. Для экспериментов из серии 1 первые признаки гидратационного разрушения, сопровождающиеся приростом массы, наблюдались уже на 7-й день хранения на воздухе, а прирост массы закончился на 56-й день наблюдений. Для экспериментов из серии 2 первые признаки гидратационного разрушения наблюдались лишь на 28-й день хранения на воздухе, а прирост массы закончился на 100-й день наблюдений. Результаты рентгеноструктурного анализа спеченных брикетов, не разрушившихся при хранении на воздухе, представлены в табл. 3.

Таблица 3. Рентгеноструктурный анализ спеченных брикетов, не разрушившихся при хранении на воздухе

|

Результаты комплексной оценки по уравнениям регрессии предельно допустимого содержания свободных CaO и Al2O3 в спеченных брикетах для двух лабораторных серий представлены в табл. 4.

Таблица 4. Предельное содержание CaO и Al2O3 в спеченных брикетах

| ||||||||||||||||||||||||||||||||||

Определено, что в серии 1, где процесс образования алюминатов кальция сопровождается разложением карбоната кальция и гидроксида кальция, необходимо повышение температуры (>1500 °С) и/или продолжительности выдержки (>25 мин) для завершения всех структурных превращений. Серия 2 показывает, что устойчивые к гидратации материалы можно производить при относительно низкой температуре (начиная с 1200 °С) в заданном временном интервале (15 – 25 мин).

Выводы

Предельно допустимое содержание CaO в спеченных брикетах, не приводящее к разрушению спеченного материала при хранении на воздухе (в случае использования в качестве источника CaO смеси гидратированной извести и карбоната кальция), находится в диапазоне 2,3 – 3,6 % в зависимости от температуры выдержки при спекании, что соответствует приросту массы 3,8 %.

Предельно допустимое содержание Al2O3 в спеченных брикетах, не приводящее к разрушению спеченного материала при хранении на воздухе (в случае использования в качестве источника CaO гидратированной извести), находится в диапазоне 9,5 – 31,7 % в зависимости от температуры выдержки при спекании, что соответствует приросту массы 0,3 %.

В существующих топливных агрегатах возможно производить флюсы только при применении в качестве источника CaO гидратированной извести (серия 2), так как при использовании в качестве источника CaO смеси гидратированной извести в сочетании с карбонатом кальция (серия 1) необходима температура выдержки выше 1500 °С, что является невозможным для существующих топливных агрегатов, либо увеличения продолжительности выдержки до более, чем 25 мин.

Лучшим источником CaO для производства флюсов методом спекания является гидратированная пыль обжиговых печей известняка, так как в процессе спекания поглощение тепла в 3 раза меньше относительно известняка.

Список литературы

1. Sheshukov O.Yu., Mikheenkov M.A., Nekrasov I.V., Metelkin A.A., Egiazar’yan D.K. Optimization of the slag composition in ladle treatment of steel for increasing the resistance of refractories and promoting slag reuse. Metallurgist. 2018;62:723–728. https://doi.org/10.1007/s11015-018-0714-y

2. Ларионов Л.М., Кондратьев В.В., Кузьмин М.П. Пути использования углеродсодержащих отходов алюминиевого производства. Вестник Иркутского государственного технического университета. 2017;21(4 (123)):139–146. https://doi.org/10.21285/1814-3520-2017-4-139-146

3. Sarkar S., Anand V., Ranjan R., Borra C.R., Sahoo P.P. Elimination of fluorspar use and reduction in lime consumption at ladle furnace by reutilizing alumina-rich ladle furnace slag. Journal of Sustainable Metallurgy. 2022;8(1):398–408. https://doi.org/10.1007/s40831-022-00492-1

4. Шешуков О.Ю., Некрасов И.В., Михеенков М.А., Егиазарьян Д.К., Лобанов Д.А., Неугодников О.В., Иванов Б.А. Опыт использования глиноземистого алюминийсодержащего флюса при ковшевой обработке «безалюминиевых» сталей. Новые огнеупоры. 2017;(3):75–77. https://doi.org/10.17073/1683-4518-2017-3-75-77

5. Viklund-White C., Johansson H., Ponkala R. Utilization of spent refractories as slag formers in steelmaking. In: Proceedings of the 6th Int. Conf. on Molten Slags, Fluxes and Salts. Stockholm, Sweden; 2000:12–17.

6. Ramaswamy P., Gomes S.A., Ravichander N.P. Utilization of aluminum dross: Refractories from industrial waste. IOP Conference Series: Materials Science and Engineering. 2019;577(1):012101. https://doi.org/10.1088/1757-899X/577/1/012101

7. Paramguru R.K., Rath P.C., Misra V.N. Trends in red mud utilization–a review. Mineral Processing & Extractive Metallurgy Review. 2004;26(1):1–29. https://doi.org/10.1080/08827500490477603

8. Давыдов С.Я., Апакашев Р.А., Корюков В.Н. Улавливание наноразмерной фракции частиц глиноземного производства. Новые огнеупоры. 2016;(2):12–15

9. Давыдов С.Я., Апакашев Р.А., Корюков В.Н. Утилизация пыли печей кальцинации глинозема, содержащей наночастицы. Новые огнеупоры. 2014;(8):10–13.

10. Нестеров А.В., Датукашвили Д.О. Производство кальциевой извести в России. Строительные материалы. 2017;(3):52–59.

11. Мантула В.Д., Шапаренко А.В., Павлюченко А.М., Фадеев А.В., Лыжник Г. В. Применение рукавных фильтров в газоочистках агрегатов известково-обжигового и доломитного производств. Экология и промышленность. 2017;(1(50)):29–35.

12. Аксенова В.В., Алимбаев С.А., Павлов А.В., Мустафин Р.М. Брикетирование пористых глиноземсодержащих материалов на органических связующих. Известия вузов. Черная Металлургия. 2021;64(5):323–329. https://doi.org/10.17073/0368-0797-2021-5-323-329

13. Zhang Y.B., Chen X.J., Su Z.J., Liu S., Chen F., Wu N.Y., Jiang T. Improving properties of fluxed iron ore pellets with high-silica by regulating liquid phase. Journal of Iron and Steel Research International. 2021;29:1381–1392. https://doi.org/10.1007/s42243-021-00665-4

14. Fan X.H., Gan M., Jiang T., Yuan L.S., Chen X.L. Influence of flux additives on iron ore oxidized pellets. Journal of Central South University of Technology. 2010;17(4):732–737. https://doi.org/10.1007/s11771-010-0548-7

15. Li G., Jiang T., Zhang Y., Tang Z. Recrystallization of Fe2O3 during the induration of iron ore oxidation pellets. Recrystallization. 2012;13:329–350. https://doi.org/10.5772/32738

16. Umadevi T., Lobo N.F., Desai S., Mahapatra P.C., Sah R., Prabhu M. Optimization of firing temperature for hematite pellets. ISIJ International. 2013;53(9):1673–1682. https://doi.org/10.2355/isijinternational.53.1673

17. Forsmo S.P.E., Forsmo S.E., Samskog P.O., Björkman B.M.T. Mechanisms in oxidation and sintering of magnetite iron ore green pellets. Powder Technology. 2008;183(2):247–259. https://doi.org/10.1016/j.powtec.2007.07.032

18. Тимофеева А.С., Кожухов А.А., Никитченко Т.В. Исследование механизмов упрочнения железорудных окатышей в процессе обжига. Черная металлургия. Бюллетень научно-технической и экономической информации. 2020;76(11):1107–1112. https://doi.org/10.32339/0135-5910-2020-11-1107-1112

19. Акбердин А.А., Ким А.С., Зинякова О.Н. Совершенствование технологии производства хромитовых окатышей. Известия вузов. Черная Металлургия. 2014;57(9):24–28. https://doi.org/10.17073/0368-0797-2014-9-24-28

20. Ким А.С., Акбердин А., Исагулов А., Султангазиев Р. Взаимосвязь процессов фазообразования и качества хромитовых окатышей при упрочняющем обжиге. Труды Университета. 2019;(4):24–27.

21. Akberdin A.A., Kim A.S., Akberdin R.A. Agglomeration of refractory chromite ore. Proceedings of INFACON XIII - 13th Int. Ferroalloys Congress: Efficient Technologies in Ferroalloy Industry. 2020:1–4.

Об авторах

В. В. АксеноваРоссия

Виктория Владимировна Аксенова, аспирант кафедры металлургии стали, новых производственных технологий и защиты металлов

Россия, 119049, Москва, Ленинский пр., 4

А. В. Павлов

Россия

Александр Васильевич Павлов, д.т.н., профессор кафедры металлургии стали, новых производственных технологий и защиты металлов

Россия, 119049, Москва, Ленинский пр., 4

Г. М. Марков

Россия

Георгий Михайлович Марков, младший научный сотрудник

Россия, 119049, Москва, Ленинский пр., 4

Рецензия

Для цитирования:

Аксенова В.В., Павлов А.В., Марков Г.М. Получение рафинировочных глиноземсодержащих флюсов методом спекания из техногенного сырья. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):760-767. https://doi.org/10.17073/0368-0797-2023-6-760-767

For citation:

Aksenova V.V., Pavlov A.V., Markov G.M. Production of refining alumina-containing fluxes by sintering from technogenic raw materials. Izvestiya. Ferrous Metallurgy. 2023;66(6):760-767. https://doi.org/10.17073/0368-0797-2023-6-760-767

JATS XML