Перейти к:

Структурно-фазовые превращения 12 % хромистой феррито-мартенситной стали ЭП-823

https://doi.org/10.17073/0368-0797-2023-6-725-732

Аннотация

Методами высокотемпературного рентгеноструктурного анализа (РСА) in situ и дифференциальной сканирующей калориметрии (ДСК) исследованы особенности фазовых превращений 12 % хромистой феррито-мартенситной стали ЭП-823 в условиях нагрева и охлаждения в температурном интервале от 30 до 1100 ℃. По данным РСА in situ при нагреве температуры начала Ас1 и конца Ас3 α → γ-превращения (феррит – аустенит) составляют 880 и 1000 °С соответственно. При охлаждении реализуется диффузионное γ → α-превращение с критическими точками Аr1 ≈ 860 °С (температура начала) и Аr3 ≈ 840 °С (температура конца). Согласно данным ДСК при нагреве критические точки α → γ-превращения: Ас1 ≈ 840 °С, Ас3 ≈ 900 °С. При охлаждении реализуется мартенситное γ → α-превращение в интервале температур от Мн = 344 ℃ до Мк = 212 ℃. Методом РСА in situ выделения карбидных фаз в условиях нагрева и охлаждения стали ЭП-823 не обнаружено. Положение критических точек фазовых превращений зависит от метода исследований (РСА in situ или ДСК), что определяется различием в эффективной (с учетом времени на съемку в методе РСА) скорости нагрева/охлаждения. Обсуждается влияние элементного состава и особенностей микроструктуры на положение критических точек фазовых превращений феррито-мартенситных сталей. Показано, что увеличенное по сравнению с другими сталями того же класса содержание феррит-стабилизирующих элементов (Cr, Mo, Nb) в составе стали ЭП-823 расширяет область существования ферритной фазы, что может способствовать повышению температуры Ас1 .

Ключевые слова

Для цитирования:

Спиридонова К.В., Литовченко И.Ю., Полехина Н.А., Линник В.В., Борисенко Т.А., Чернов В.М., Леонтьева-Смирнова М.В. Структурно-фазовые превращения 12 % хромистой феррито-мартенситной стали ЭП-823. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):725-732. https://doi.org/10.17073/0368-0797-2023-6-725-732

For citation:

Spiridonova K.V., Litovchenko I.Yu., Polekhina N.A., Linnik V.V., Borisenko T.A., Chernov V.M., Leont’eva-Smirnova M.V. Structural-phase transformations of 12 % chromium ferritic-martensitic steel EP-823. Izvestiya. Ferrous Metallurgy. 2023;66(6):725-732. https://doi.org/10.17073/0368-0797-2023-6-725-732

Введение

В настоящее время разрабатываются ядерные реакторы на быстрых нейтронах IV поколения со свинцовым или свинцово-висмутовым теплоносителем [1 – 5]. Как один из основных материалов для изготовления оболочек тепловыделяющих элементов российских ядерных реакторов рассматривается 12 % хромистая феррито-мартенситная сталь марки ЭП-823 [6 – 9]. Особенностью этой стали является повышенное (относительно других сталей того же класса) содержание кремния, что обеспечивает хорошую коррозионную стойкость, в том числе в условиях контакта с жидкометаллическим теплоносителем [7].

Подробное изучение физико-механических свойств стали марки ЭП-823 началось в конце ХХ века [7]. Были проведены исследования особенностей микроструктуры и механических свойств стали в состояниях после различных обработок (традиционная термическая обработка (ТТО), ступенчатая термическая обработка (СТО), высокотемпературная термомеханическая обработка (ВТМО)) [7 – 9]; проанализированы механизмы упрочнения [10]; изучено сопротивление ползучести, исследованы теплофизические свойства, температурные зависимости модуля упругости и характеристики внутреннего трения [11; 12]; проведены исследования кратковременных и длительных механических свойств после высокодозного нейтронного облучения [13 – 15]. Показано, что эта сталь не уступает по физико-механическим, жаропрочным, коррозионным и радиационным свойствам другим 12 % хромистым феррито-мартенситным сталям [16].

Несмотря на то, что сталь марки ЭП-823 изучается достаточно давно, детальные исследования фазовых переходов при ее нагреве и охлаждении с использованием методов ДСК и высокотемпературного РСА in situ (непосредственно в процессе нагрева и охлаждения), ранее не проводились. Использование двух методов позволяет дополнить полученные результаты и определить зависимость критических точек от эффективной скорости нагрева (охлаждения). Данные о значениях критических точек фазовых переходов стали представляют интерес для определения температурных интервалов ее практического применения и разработки режимов высокотемпературных термомеханических обработок.

Материалы и методы исследования

Феррито-мартенситная сталь марки ЭП-823 имеет следующий элементный состав [6 – 8], % (по массе): C 0,14; Cr 11,56; Mn 0,58; Mo 0,74; Nb 0,40; V 0,34; W 0,68; Ni 0,68; N 0,03; Si 1,09; Ce 0,10; Ti 0,01; B 0,006; Al 0,02.

Фазовые превращения стали при нагреве и охлаждении изучали методами высокотемпературного рентгеноструктурного анализа (РСА) in situ на дифрактометре D8 Advance с высокотемпературной камерой HTK 1200 N с использованием CuKα-излучения в защитной среде гелия. Данный метод заключается в следующем:

– нагрев от 30 до 1100 °С (съемка при 30 ℃, от 30 до 800 °С без съемки, от 800 до 1000 °С – съемка с шагом 20 °С, нагрев от 1000 до 1100 °С без съемки, съемка при 1100 °С);

– выдержка при 1100 °С в течение 40 мин для получения однородного твердого раствора, съемка;

– последующее охлаждение от 1100 до 30 °С (от 1100 до 900 °С без съемки, от 900 до 600 ℃ – съемка с шагом 20 °С, от 600 до 30 °С без съемки, съемка при 30 ℃).

Образцы для исследования представляли собой пластинки толщиной 1 мм и диаметром 15 мм. Диапазон углов 2θ составлял 40 – 80°, шаг съемки – Δ2θ ≈ 0,02°, скорость нагрева и охлаждения – 12 °С/мин, время съемки при каждой температуре – 7 мин. Исследования методом РСА проводили на образцах стали после закалки в воду от T = 1100 °C (выдержка 1 ч). Температурные интервалы съемки выбирали на основе полученных ранее результатов для стали того же класса [16].

Критические точки фазовых превращений определяли также методом дифференциальной сканирующей калориметрии (ДСК) при непрерывном нагреве (от 20 до 1100 °С) со скоростью 10 °С/мин и охлаждении (от 1100 до 20 °С) образцов в защитной среде аргона на приборе STA 409 PC (NETSCH). За начало и завершение фазового превращения принимали температуры перегибов на кривых ДСК. Масса образцов составляла 90 – 100 мг. Исследования ДСК проводились на образцах стали в состоянии после традиционной термической обработки (ТТО), которая состояла из закалки в воду от температуры 1100 °C (выдержка 1 ч) и последующего отпуска при температуре 720 °C (в течение 3 ч).

Результаты исследований и их обсуждение

Подробные исследования микроструктуры и фазового состава феррито-мартенситной стали марки ЭП-823, проведенные с использованием растровой электронной микроскопии (РЭМ) в режиме дифракции обратно-рассеянных электронов (ДОРЭ) и просвечивающей электронной микроскопии (ПЭМ), представлены в работе [9]. Ниже отмечены основные структурные особенности стали, необходимые для обсуждения особенностей ее фазовых переходов при нагреве и охлаждении.

Микроструктура стали после закалки представлена мартенситными ламелями с высокой плотностью дислокаций (до 1015 м\(^–\)2), ферритными зернами, незначительным количеством грубодисперсных и мелкодисперсных частиц типа МeХ (где Me – Nb, Mo; X – C, N), а также грубодисперсных частиц типа Мe23С6 (где Мe – Fe, Cr). В условиях отпуска после закалки (режим ТТО) основные структурные элементы (мартенситные ламели и зерна феррита) сохраняются, снижается плотность дислокаций и значительно увеличивается плотность грубодисперсных (типа Мe23С6 ) и мелкодисперсных (типа МeХ) частиц, по сравнению с состоянием после закалки.

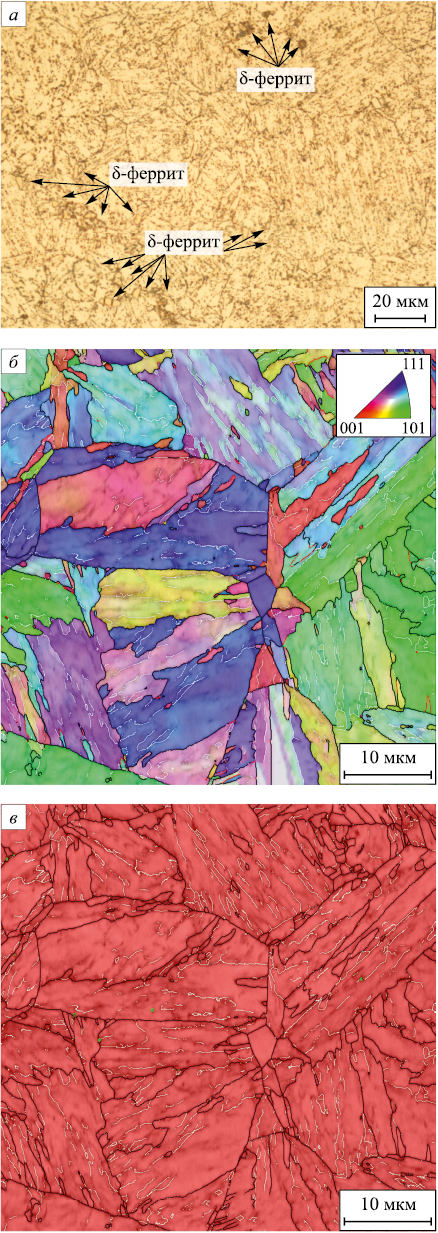

После ТТО (рис. 1) в стали ЭП-823 бывшие аустенитные зерна имеют размеры до 60 мкм. Также обнаружено небольшое количество зерен δ-феррита. Внутри бывших аустенитных зерен наблюдаются блоки мартенсита, объединенные в пакеты, с преимущественно высокоугловыми разориентировками между соседними блоками (рис. 1, б, в). Малоугловые границы разориентации (рис. 1, в) являются границами мартенситных ламелей, составляющих блоки. Средний размер мартенситных блоков и ферритных зерен, согласно данным метода ДОРЭ, составляет 3,1 мкм [9]. На рис. 1, в видны грубодисперсные (субмикронные, микронные) частицы типа МeХ.

Рис. 1. Изображения микроструктуры стали после ТТО: |

Согласно данным просвечивающей электронной микроскопии [9], среднее значение ширины мартенситных ламелей составляет приблизительно 300 нм. Карбиды Мe23С6 располагаются по границам мартенситных ламелей и ферритных зерен, их размеры достигают 50 – 250 нм. Мелкодисперсные (размерами 5 – 20 нм) карбонитриды типа МeХ расположены на дислокациях, закрепляя их. Эти частицы преимущественно выделяются в процессе отпуска стали. Грубодисперсные частицы того же типа, по-видимому, сформированы в результате металлургических операций. Они не изменяются в размерах в условиях термических обработок.

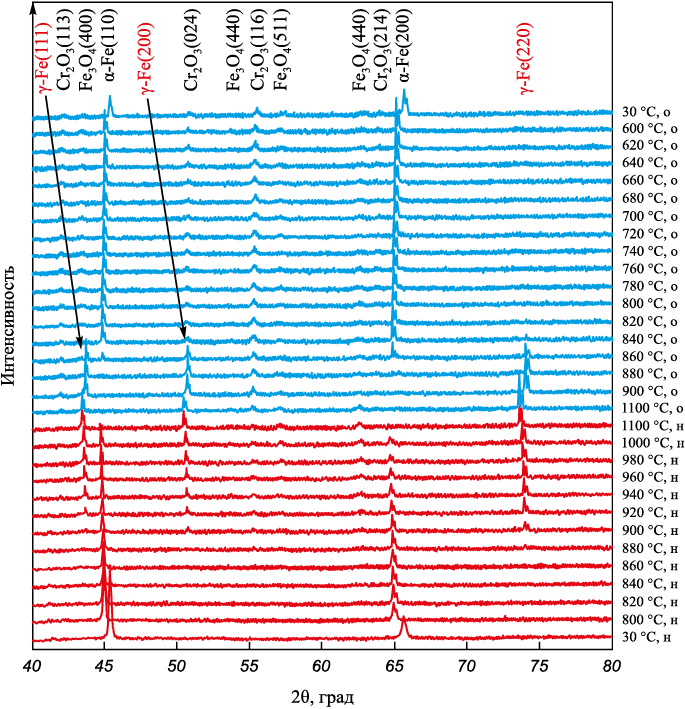

На рис. 2 представлены профили рентгеновских линий стали марки ЭП-823 (после закалки), полученные при нагреве и охлаждении в интервале температур 30 – 1100 – 30 ℃. В исходном состоянии при комнатной температуре (30 ℃) это типичная рентгенограмма феррито-мартенситной стали с ОЦК решеткой. При нагреве рентгеновские пики смещаются в сторону меньших углов 2θ, что обусловлено термическим расширением кристаллической решетки. Из анализа рентгеновских профилей при различных температурах видно, что при нагреве переход α → γ начинается при Т = 880 ℃ (Ас1 ) и заканчивается при Т = 1000 ℃ (Ас3 ). Межкритический интервал температур (Ас3 – Ас1 ) составляет примерно 120 ℃. Помимо рефлексов γ- и α-фаз на рентгенограммах при нагреве наблюдаются рефлексы, принадлежащие оксидам Fe3O4 и Cr2O3 . Формирование оксидного слоя на поверхности образцов, по-видимому, обусловлено наличием остаточного кислорода в защитной газовой среде аргона.

Рис. 2. Профили рентгеновских дифракционных линий стали марки ЭП-823 |

При охлаждении диффузионное превращение из аустенита (γ) в феррит (α) начинается при Аr1 = 860 ℃, заканчивается при Аr3 = 840 ℃. При снижении температуры (в высокотемпературной области) интенсивность рефлексов от оксидных фаз (Fe3O4 , Cr2O3 ) возрастает, что свидетельствует об увеличении их объемной доли. Следует отметить, что рефлексы Fe3O4 (400) и Cr2O3 (024) близки к рефлексам γ-Fe(111) и γ-Fe(200) соответственно. Однако при Т = 30 ℃ рефлексы от аустенита отсутствуют. Рефлексы оксидов наблюдаются в условиях съемки при 30 ℃ после цикла нагрев – выдержка – охлаждение.

На рентгенограммах не наблюдаются пики от карбидных (Мe23С6 ) и карбонитридных (МeХ) частиц. Вероятнее всего, данные частицы не идентифицируются методом РСА ввиду их небольшой объемной доли (до нескольких процентов). В работе [9] отмечено, что в стали марки ЭП-823 после ТТО объемная доля мелкодисперсных частиц типа МeХ составляет ≈0,6 %, грубодисперсных частиц типа Мe23С6 – примерно 5,5 %. В состоянии после закалки объемные доли указанных частиц ниже приведенных значений.

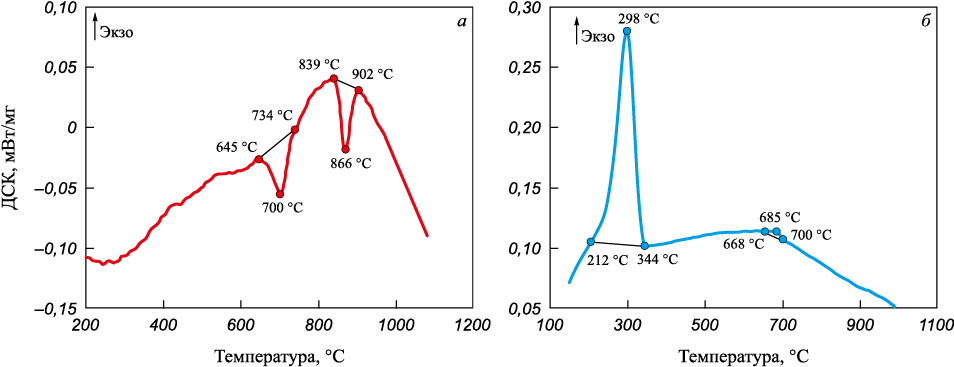

На рис. 3 представлены результаты исследований α → γ и γ → α-превращений в стали ЭП-823, полученные методом ДСК при непрерывном нагреве и охлаждении. При нагреве (рис. 3, а) на ДСК кривой наблюдаются два минимума. Один из них связан с фазовым α → γ-превращением, где точки Ас1 = 839 ℃, а Ас3 = 902 ℃. Межкритический интервал температур (Ас3 – Ас1 ) при исследовании данным методом составляет 63 ℃. Из литературных данных известно [16; 17], что второй минимум при температурах 645 – 734 ℃ обусловлен магнитным превращением ферромагнитного α-Fe в парамагнитное.

Рис. 3. ДСК кривые стали ЭП-823 при нагреве (а) и охлаждении (б) |

При охлаждении стали на ДСК кривой наблюдается пик, соответствующий мартенситному превращения (γ → α), которое происходит в интервале между Мн = 344 ℃ и Мк = 212 ℃. Также на ДСК кривой обнаруживается небольшой перегиб в интервале температур 700 – 668 ℃. В работе [16] отмечается, что перегибы при таких температурах характерны для диффузионного превращения аустенит – феррит. Вероятно, скорость охлаждения при ДСК-исследовании была достаточно высокой. В таких условиях охлаждения реализуется бездиффузионное (мартенситное) превращение, в то время как диффузионное превращение практически подавляется.

В таблице приведены значения критических точек фазовых переходов стали марки ЭП-823, определенные при непрерывном нагреве и охлаждении, полученные методом РСА in situ и ДСК. Из сравнения видно, что разница в значениях точек Ас1 и Ас3 для двух методов составляет примерно 40 – 100 ℃, при этом различие в значениях межкритического интервала составляет 57 ℃. Эти особенности связаны со спецификой каждого метода, включая различие в эффективных скоростях нагрева (охлаждения) с учетом времени съемки в методе РСА. Поскольку эффективная скорость нагрева в методе ДСК выше, то превращение α → γ начинается при более низких температурах, а межкритический интервал ýже, чем в случае РСА in situ.

Значения критических точек фазовых переходов

| ||||||||||||||||||||||||||||||

Сравнивая значения критических точек фазовых переходов, полученные в настоящей работе (см. таблицу) с экспериментальными и расчетными результатами [16; 18 – 20], полученными на различных 9 – 12 % хромистых феррито-мартенситных сталях, можно сделать вывод о сопоставимости результатов. Превращение α → γ при нагреве в большинстве рассматриваемых сталей наблюдается в температурном интервале ≈ 800 – 900 ℃, однако может завершаться и при более высокой температуре (1000 ℃), как в случае стали марки ЭП-823, исследованной методом РСА in situ в настоящей работе (см. таблицу). Диффузионное превращение при охлаждении наблюдается в близком к указанному выше температурном интервале. Мартенситное превращение для большинства 9 – 12 % хромистых феррито-мартенситных сталей наблюдается в интервале температур ≈ 450 – 200 ℃.

Различия в положении критических точек зависят от элементного состава сталей, скоростей нагрева и охлаждения. Увеличение содержания феррит-стабилизирующих элементов (Cr, Mo, Nb) в составе стали расширяет область существования ферритной фазы, что может способствовать повышению температуры Ас1 . Наличие дисперсных карбидных частиц Мe23С6 , связывающих углерод, приводит к обеднению твердого раствора по углероду и, тем самым, может способствовать расширению температурной области существования феррита. Температура и время выдержки в аустенитной области определяют однородность твердого раствора аустенита и размер исходного аустенитного зерна. Это оказывает влияние на мартенситное превращение при ускоренном охлаждении, в частности, уменьшение размера аустенитного зерна способствует снижению значений точек Мн и Мк [17].

Выводы

Определены критические точки структурно-фазовых превращений при нагреве и охлаждении 12 % хромистой феррито-мартенситной стали марки ЭП-823 с использованием рентгеноструктурного анализа in situ и дифференциальной сканирующей калориметрии.

По данным рентгеновских исследований, температуры начала и конца α → γ-превращения при непрерывном нагреве составляют Ас1 = 880 ℃, Ас3 = 1000 ℃; при охлаждении температуры начала и конца γ → α-превращения составляют Ar1 = 860 ℃ Ar3 = 840 ℃. По данным дифференциальной сканирующей калориметрии: Ас1 = 839 ℃, Ас3 = 902 ℃; мартенситное превращение при охлаждении происходит в интервале между Мн ≈ 340 ℃ и Мк ≈ 210 ℃. Точка Кюри для исследованной стали находится в температурном интервале 645 – 734 ℃.

Разница в положениях критических точек, полученных разными методами, обусловлена различием в эффективных скоростях нагрева (охлаждения) с учетом времени съемки в рентгеновском методе. Увеличение скорости нагрева способствует снижению температуры начала α → γ-превращения на ≈40 ℃ и сужению межкритического интервала температур. При охлаждении с повышенной скоростью (при ДСК исследовании) диффузионное γ → α-превращение подавляется и реализуется мартенситное превращение.

Список литературы

1. Cabet C., Dalle F., Gaganidze E., Henry J., Tanigawa H. Ferritic-martensitic steels for fission and fusion applications. Journal of Nuclear Materials. 2019;523:510–537. https://doi.org/10.1016/j.jnucmat.2019.05.058

2. Yvon P. Structural Materials for Generation IV Nuclear Reactors. Amsterdam, Netherlands: Elsevier; 2017:664.

3. Odette R.G., Zinkle S.J. Structural Alloys for Nuclear Energy Applications. Amsterdam, Netherlands: Elsevier; 2019:655.

4. Zinkle S.J., Ghoniem N.M. Operating temperature windows for fusion reactor structural materials. Fusion Engineering and Design. 2000;51-52:55–71. https://doi.org/10.1016/S0920-3796(00)00320-3

5. Kurtz R.J., Odette G.R. Chapter 3 – Overview of reactor systems and operational environments for structural materials in fusion reactors. In: Structural Alloys for Nuclear Energy Applications. Amsterdam, Netherlands: Elsevier; 2019:51–102. https://doi.org/10.1016/B978-0-12-397046-6.00003-4

6. Maloy S.A., Natesan K., Holsomb D.E., Fazio C., Yvon P. Chapter 2 – Overview of reactor systems and operational environments for structural materials in GEN-IV fission reactors. In: Structural Alloys for Nuclear Energy Applications. Amsterdam, Netherlands: Elsevier; 2019:23–49. https://doi.org/10.1016/B978-0-12-397046-6.00002-2

7. Иолтуховский А.Г., Ланская К.А., Беломытцев Ю.С., Саратовский Л.Н. Выбор режимов термообработки 12 %-ной хромистой стали ЭП-823 применительно к условиям работы чехлов ТВС реактора БН-600. Вопросы атомной науки и техники. Сер. Атомное материаловедение. 1985;(2(19)):65–70.

8. Polekhina N.A., Litovchenko I.Yu., Almaeva K.V., Akkuzin S.A., Linnik V.V., Moskvichev E.N., Chernov V.M., Naumenko I.A., Saifutdinova M.S., Leontieva-Smirnova M.V. Special features of the surface layer structure of ferritic-martensitic EP-823-Sh steel after prolonged exposure to the flowing lead at 630 °C under low oxygen concentration. Journal of Nuclear Materials. 2022;572:154039. https://doi.org/10.1016/j.jnucmat.2022.154039

9. Litovchenko I., Almaeva K., Polekhina N., Akkuzin S., Linnik V., Moskvichev E., Chernov V., Leontyeva-Smirnova M. The microstructure and mechanical properties of ferritic-martensitic steel EP-823 after high-temperature thermomechanical treatment. Metals. 2022;12(1):79. https://doi.org/10.3390/met12010079

10. Алмаева К.В., Литовченко И.Ю., Полехина Н.А., Линник В.В. Механизмы упрочнения 12 %-ой хромистой ферритно-мартенситной стали ЭП-823. Известия вузов. Черная Металлургия. 2022;65(12):887–894. https://doi.org/10.17073/0368-0797-2022-12-887-894

11. Беломытцев М.Ю., Моляров В.Г. Исследование сопротивления ползучести феррито-мартенситной стали 16Х12МВСФБР (ЭП-823). Известия вузов. Черная Металлургия. 2019;62(4):290–302. https://doi.org/10.17073/0368-0797-2019-4-290-302

12. Kruglov A.B., Kruglov V.B., Struchalin P.G., Kharitonov V.S. Study of thermophysical properties of EP-823 steel in the temperature range of 200–900 ℃. Bulletin of the Lebedev Physics Institute. 2015;42(9):264–267. https://doi.org/10.3103/S1068335615090031

13. Porollo S.I., Veremeev A.M., Konobeev Yu.V., Ivanov A.A., Shulepin S.V. Study of the long-term strength of neutron-irradiated austenitic and ferrite-martensite steel. Atomic Energy. 2018;124(2):98–104. https://doi.org/10.1007/s10512-018-0381-x

14. Maloy S.A., Romero T., James M.R. Tensile testing of EP-823 and HT-9 after irradiation in STIP II. Journal of Nuclear Materials. 2006;356(1-3):56–61. http://dx.doi.org/10.1016/j.jnucmat.2006.05.003

15. Grachev A.F., Zherebtsov A.A., Zabud’ko L.M., Zvir E.A., Kryukov F.N., Nikitin O.N., Skupov M.V., Ivanov Yu.A., Porollo S.I. Results of investigations of BREST-type reactor fuel rods with mixed uranium-plutonium nitride fuel, irradiated in BOR-60 and BN-600. Atomic Energy. 2019;125(5):314–321. https://doi.org/10.1007/s10512-019-00487-4

16. Polekhina N.A., Litovchenko I.Yu., Almaeva K.V., Bulina N.V., Korchagin M.A., Tyumentsev A.N., Chernov V.M., Leontyeva-Smirnova M.V. Features of phase transformations of low-activation 12 %-chromium ferritic-martensitic steel EK-181. Russian Physics Journal. 2020;62(12):2314–2318. https://doi.org/10.1007/s11182-020-01982-z

17. Ланская К.А. Высокохромистые жаропрочные стали. Москва: Металлургия; 1976:216.

18. Raju S., Ganesh B.J., Rai A.K., Mythili R., Saroja S., Raj B. A study on martensitic phase transformation in 9Cr–1W–0.23V–0.063Ta– 0.56Mn–0.09C–0.02N (wt. %) reduced activation steel using differential scanning calorimetry. Journal of Nuclear Materials. 2010;405(1):59–69. http://dx.doi.org/10.1016/j.jnucmat.2010.07.036

19. Lu Sh., Liang T., Li Y., Li D., Rong L., Li Y. Microstructure and mechanical properties of simulated heat-affected zones of EP-823 steel for ADS/LFR. Journal of Materials Science and Technology. 2015;31(8):864–871. http://dx.doi.org/10.1016/j.jmst.2014.08.015

20. Ma T., Hao X., Wang P. Effect of heat treatments on microstructural evolution and tensile properties of 15Cr12MoVWN ferritic/martensitic steel. Metals. 2020;10(9):1271. http://dx.doi.org/10.3390/met10091271

Об авторах

К. В. СпиридоноваРоссия

Ксения Викторовна Спиридонова, к.ф.-м.н., младший научный сотрудник лаборатории материаловедения сплавов с памятью формы

Россия, 634055, Томск, пр. Академический, 2/4

И. Ю. Литовченко

Россия

Игорь Юрьевич Литовченко, д.ф.-м.н., доцент, заведующий лабораторией материаловедения сплавов с памятью формы

Россия, 634055, Томск, пр. Академический, 2/4

Н. А. Полехина

Россия

Надежда Александровна Полехина, к.ф.-м.н., научный сотрудник лаборатории материаловедения сплавов с памятью формы

Россия, 634055, Томск, пр. Академический, 2/4

В. В. Линник

Россия

Валерия Васильевна Линник, аспирант

Россия, 634050, Томск, пр. Ленина, 36

Т. А. Борисенко

Россия

Татьяна Андреевна Борисенко, младший научный сотрудник лаборатории материалов для аддитивных технологий

Россия, 630128, Новосибирск, ул. Кутателадзе, 18

В. М. Чернов

Россия

Вячеслав Михайлович Чернов, д.ф.-м.н, профессор, главный научный сотрудник

Россия, 123098, Москва, ул. Рогова, 5а

М. В. Леонтьева-Смирнова

Россия

Мария Владимировна Леонтьева-Смирнова, к.т.н., доцент, руководитель отдела

Россия, 123098, Москва, ул. Рогова, 5а

Рецензия

Для цитирования:

Спиридонова К.В., Литовченко И.Ю., Полехина Н.А., Линник В.В., Борисенко Т.А., Чернов В.М., Леонтьева-Смирнова М.В. Структурно-фазовые превращения 12 % хромистой феррито-мартенситной стали ЭП-823. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):725-732. https://doi.org/10.17073/0368-0797-2023-6-725-732

For citation:

Spiridonova K.V., Litovchenko I.Yu., Polekhina N.A., Linnik V.V., Borisenko T.A., Chernov V.M., Leont’eva-Smirnova M.V. Structural-phase transformations of 12 % chromium ferritic-martensitic steel EP-823. Izvestiya. Ferrous Metallurgy. 2023;66(6):725-732. https://doi.org/10.17073/0368-0797-2023-6-725-732

JATS XML