Перейти к:

Влияние структуры неофлюсованных обожженных титаномагнетитовых окатышей на их прочность при статическом сжатии

https://doi.org/10.17073/0368-0797-2023-6-696-704

Аннотация

Обожженные окатыши должны сохранять прочность от момента схода с обжиговой машины до загрузки в доменную печь. Одним из показателей прочности обожженных окатышей является прочность на сжатие, то есть усилие при разрушении. При испытании окатышей на прочность на сжатие основным видом разрушения является возникновение и развитие трещин, проходящих через центр ядра окатышей (где действуют максимальные радиальные растягивающие напряжения) или в непосредственной близости от него. Представлены требования по прочности на статическое сжатие, предъявляемые при доменном производстве к железорудным окатышам. С использованием оптического и сканирующего электронного микроскопа, оснащенного энергодисперсионным микроанализатором, проанализировали связь структурных составляющих и пор в ядре обожженных неофлюсованных железорудных титаномагнетитовых окатышей с усилием разрушения при статическом сжатии. Методом сканирующей электронной микроскопии и рентгенспектрального микроанализа установили, что ядро окатышей является многофазным материалом. Основные фазы – титаномагнетит, магнетит, титаногематит, гематит и алюмосиликатное связующее. Оптическая микроскопия позволила установить микроструктуру ядра окатышей. Возможны три типа микроструктуры: неокисленное ядро (магнетит или титаномагнетит), частично окисленное ядро – вокруг (магнетита или титаномагнетита) зерна гематита (титаногематита) и окисленное ядро (гематит и титаногематит). Определяющими факторами для получения окатышей с усилием разрушения более 2,5 кН/окатыш по требованиям доменного производства являются: количество закрытых макропор в ядре и количество зерен крупных размеров в ядре. При увеличении количества закрытых макропор в ядре и количества зерен крупных размеров в ядре снижается усилие разрушения от 3,50 до 0,87 кН/окатыш.

Ключевые слова

Для цитирования:

Дмитриев А.Н., Смирнова В.Г., Вязникова Е.А., Витькина Г.Ю., Смирнов А.С. Влияние структуры неофлюсованных обожженных титаномагнетитовых окатышей на их прочность при статическом сжатии. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):696-704. https://doi.org/10.17073/0368-0797-2023-6-696-704

For citation:

Dmitriev A.N., Smirnova V.G., Vyaznikova E.A., Vit’kina G.Yu., Smirnov A.S. Effect of structure of unfluxed burnt titanomagnetite pellets on strength under static compression. Izvestiya. Ferrous Metallurgy. 2023;66(6):696-704. https://doi.org/10.17073/0368-0797-2023-6-696-704

Введение

Железорудные окатыши являются важным сырьем при выплавке чугуна в доменных печах. На предприятиях России и за рубежом производство окатышей представляет собой комбинацию двух взаимосвязанных процессов: формирование сырых окатышей и их упрочнение. Сырые окатыши подвергают обжигу с целью достижения необходимых металлургических характеристик (прочность на сжатие, удар, истирание и прочность при восстановлении). В целях улучшения процесса окомкования и получения прочных окатышей к тонкоизмельченному концентрату добавляют 0,5 – 1,0 % бентонита [1; 2]. Бентонит, в основном, состоит из оксидов алюминия и кремния, обладающих высокой влагопоглощающей способностью [3 – 5]. Бентонит является наиболее распространенным связующим для железорудных окатышей [5 – 7]. Сырые окатыши подвергают окислительному обжигу на конвейерных обжиговых машинах для упрочнения. В работах [8 – 10] отмечается, что в диапазоне температур 200 – 1300 °С происходит удаление влаги, окисление частиц магнетита, спекание зерен магнетита или гематита, формирование пор и силикатной связки, в результате чего повышаются прочностные характеристики окатышей. При удалении влаги бентонит образует твердые перемычки алюмосиликата, которые придают упрочнение [11; 12].

Завершение процессов окисления означает получение равномерной структуры окатышей [9]. В работе [13] установлено, что определяющим фактором интенсивности процесса окисления является не общая пористость, а размер пор. Именно больший размер пор у окатышей с меньшей удельной поверхностью концентрата обуславливает их лучшую окисляемость. Это относится к периоду окисления, когда этот процесс определяется, в основном, диффузией кислорода в порах окатыша. В дальнейшем, при образовании пленки гематита на зернах, превращение будет зависеть от размера зерен концентрата.

Окисление магнетита в окатышах проходит по трем различным вариантам: полное окисление по всему сечению окатыша; полное окисление оболочки и неокисленное ядро; частичное окисление оболочки и неокисленное ядро [14]. В работе [15] предполагают, что обогащение кислородом в газовой атмосфере при непрерывном нагреве магнетитовых окатышей может привести к окислению окатышей по всему их объему, устраняя неокисленные ядра. Особенности кинетики окисления магнетитового концентрата предполагают, что такое обогащение кислородом может быть особенно эффективным при более низких температурах. В работе [16] установлено, что при температуре от 700 до 800 °C при 21 % O2 или путем повышения содержания кислорода до 60 или 100 % при температуре 800 °C можно добиться полного окисления по всему сечению окатыша. В работе [17] предложена формула для расчета скорости реакции окисления в зависимости от температуры и парциального давления кислорода в газовой фазе. В работе [18] обнаружены нитевидные кристаллы гематита на окисленной поверхности частиц магнетитового концентрата в диапазоне температур от 800 до 950 °С. Толщина нитевидных кристаллов увеличилась с 30 нм при температуре 800 °С до 200 нм при 950 °С. Нитевидные кристаллы действуют как мостики между частицами концентрата во время окислительного обжига окатышей, способствуя увеличению их прочности.

В работе [19] считают, что когда частица начинает окисляться, вокруг нее образуется оболочка из гематита, в то время как сердцевина все еще остается магнетитовой. При температуре 1100 °C скорость диффузии кислорода была ограничена спеканием в магнетитовой сердцевине, происходящим после окисления, а не скоростью диффузии кислорода через окисленную гематитовую оболочку, как утверждалось в более ранних работах. Скорость окисления была максимальной при температуре примерно 1100 °C. Она существенно снижается при 1200 °C, поскольку как гематитовая оболочка, так и магнетитовая сердцевина спекаются при этой температуре. В работе [20] показано, что упрочнение железорудного окатыша вследствие процесса спекания начинается при 1100 °С. Увеличение прочности окатышей на сжатие зависит от температуры нагрева, влияние структуры не рассматривается.

Одной из важных металлургических характеристик окатышей является их прочность на сжатие. В соответствии с ГОСТ 24765 – 81 на горно-обогатительных комбинатах, производящих окатыши, результаты испытаний на сжатие используют для оценки качества продукции. Требования к окатышам на большинстве фабрик окомкования: прочность на статическое сжатие 2,0 кН/окатыш. В доменном производстве прочность на статическое сжатие должна быть более 2,5 кН/окатыш [21 – 23].

Проблема целостности окатышей при механическом воздействии привлекает многих исследователей, которые для прогнозирования разрушения используют аналитические, численные и экспериментальные подходы к исследованию. В соответствии с результатами математического моделирования [24; 25], наиболее неблагоприятное напряженное состояние при сжатии окатышей сферической формы возникает в центре за счет действия интенсивных растягивающих радиальных напряжений. Именно поэтому в качестве меры для оценки прочности окатышей обычно используют разрушающее усилие при испытаниях на сжатие. Проведенное в работе [26] исследование показало, что при испытании на статическое сжатие основным видом разрушения является возникновение и развитие трещин, проходящих через центр магнетитового ядра, где действуют максимальные радиальные растягивающие напряжения, или в непосредственной близости от него. Было установлено, что для окатышей как фракции 10 – 12 мм, так и фракции 14 – 16 мм имеет место общая закономерность: чем больше относительный размер магнетитового ядра, тем меньше усилие разрушения [26].

В научно-технической литературе отсутствуют сведения о влиянии структуры ядра на прочность окатышей.

Целью настоящей работы является проведение комплексных исследований структурных составляющих (магнетит, титаномагнетит, гематит, титаногематит, алюмосиликат) и пор в ядре обожженных неофлюсованных титаномагнетитовых окатышей и определение связи усилия разрушения при статическом сжатии со структурой ядра окатышей.

Материалы и методы исследования

Для установления связи структуры окатышей с их прочностью на сжатие были исследованы 13 обожженных неофлюсованнных титаномагнетитовых окатышей фракции 10 – 16 мм. Окатыши обработаны по базовому температурно-временному режиму обжига АО «ЕВРАЗ КГОК». Окатыши были испытаны в соответствии с требованиями ISO 4700 на универсальной машине ВТ1-FR050THW.A1K (Zwick GmbH, Германия) при скорости перемещения бойков 10 мм/мин с записью диаграммы деформирования. Общее содержание железа (Feобщ ) в окатышах определяли методом титрометрии по ГОСТ 32517.1, FeO – по ГОСТ 53657. Химический анализ соединений CaO, SiO2 , Al2O3 , MgO, TiO2 , V2O5 осуществляли атомно-эмиссионным методом с индуктивно-связанной плазмой с использованием прибора SpectroBlue (Spectro, Германия). Химический состав исследуемых окатышей следующий, % (по массе): Feобщ 60,90; FeO 3,02; CaO 1,00; SiO2 3,89; Al2O3 2,83; MgO 2,59; TiO2 2,73; V2O5 0,59.

По излому окатышей изготавливали микрошлифы.

Металлографическое исследование проводили на оптическом микроскопе Neophot-2. Полученные изображения анализировали с помощью программного обеспечения Siams-700. На изображениях измеряли размер зерен, размер закрытых макропор и размер связующей фазы в ядре. Измерения проводили на пяти полях зрения, на которых проведено 20 отрезков. Для определения доли фазы, закрытых макропор и связующей фазы использовали линейный метод на основе принципа Кавальери–Акера [27]. Размер зерен определяли по ГОСТ Р ИСО 643 – 2015, при этом использовали условную классификацию номера фазы: 3 – 8 (крупные), 9 (средние), 10 (мелкие), 11 и выше (очень мелкие). При определении закрытых и открытых пор использовали следующую терминологию [28]: закрытые поры находятся внутри образца и полностью изолированы от соседних; открытые поры имеют открытый канал сообщения с внешней поверхностью тела. Размер пор оценивали, измеряя их максимальный размер в двух перпендикулярных направлениях. Разделение пор по размерам осуществляли по следующим признакам [29]: макропоры – диаметром dп > 20 мкм; мезопоры – 20 ≥ dп ≥ 0,2 мкм; микропоры – dп < 0,2 мкм.

Рентгенофазовый анализ (РФА) выполнен на дифрактометре Shimadzu XRD-7000, оснащенном рентгеновской трубкой в CuKα-излучении на воздухе в диапазоне 2θ от 10 до 85°. Для идентифицирования и определения количества фаз использовали базу данных PDF 4 (International Centre For Diffraction Data).

Рентгеноспектральный микроанализ (РСМА) фаз проводили на сканирующем электронном микроскопе Tescan Vega II, оснащенном энергодисперсионным микроанализатором Oxford INCA ENERGY 450.

Результаты исследования и их обсуждение

На оптическом микроскопе в микроструктуре ядра окатышей были обнаружены структуры, которые можно подразделить на три типа: 1 (табл. 1, образцы 1, 3, 4, 5, 9, 10, 11) – неокисленное ядро – магнетит или титаномагнетит; 2 (табл. 1, образцы 2, 6, 7, 8, 12) – частично окисленное ядро – вокруг магнетита или титаномагнетита зерна гематита или титаногематита; 3 (табл. 1, образец 13) – окисленное ядро – гематит или титаногематит.

Таблица 1. Результаты измерения усилия разрушения окатышей

|

Методом РФА в окатышах были обнаружены следующие фазы: гематит, магнетит, кварц, силикат магния и диопсид железистый. Уточнить состав фаз стало возможно только с использованием РСМА, так как на дифрактограммах, полученных методом РФА, рефлексы «гематит» и «титаногематит», «магнетит» и «титаномагнетит» накладываются (полное совпадение соотношения линий интенсивности, углов 2θ межплоскостных расстояний от рефлексов с данными ICDD PDF 4 (International Centre For Diffraction Data).

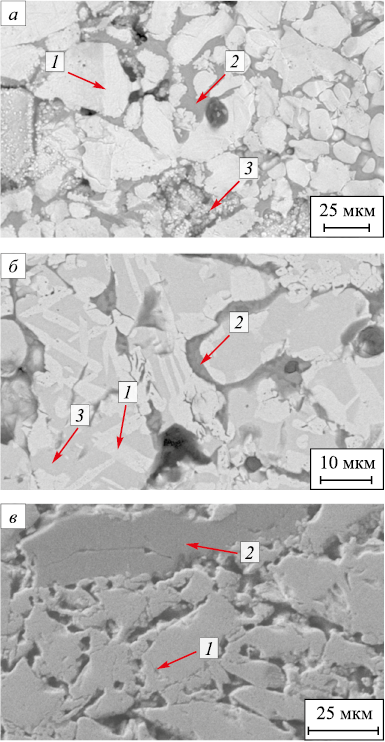

Рис. 1. Электронно-микроскопическое изображение

Таблица 2. Результаты рентгеноспектрального микроанализа окатышей

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Результаты РСМА (рис. 1, табл. 2) показали, что ядро окатышей состоит из следующих фаз:

– тип 1: фаза в точке 1 – титаномагнетит (70,3 % Fe; 0,4 % Ti); фаза в точке 2 – алюмосиликатное связующее состава, % (по массе): FeO 19,28; SiO2 45,95; CaO 14,7; Al2O3 13,8; MgO 2,14; фаза в точке 3 – магнетит (72,03 % Fe);

– тип 2: фаза в точке 1 – титаногематит (67,1 % Fe; 1,4 % Ti); фаза в точке 2 – алюмосиликатное связующее состава, % (по массе): FeO 26,0; SiO2 40,4; CaO 12,9; Al2O3 12,2; MgO 8,9; фаза в точке 3 – гематит (60,86 % Fe);

– тип 3: фаза в точке 1 – титаногематит (67,5 % Fe; 1,9 % Ti); фаза в точке 2 – алюмосиликатное связующее состава, % (по массе): FeO 60,9; SiO2 23,53; CaO 5,6; Al2O3 5,67; MgO 1,3.

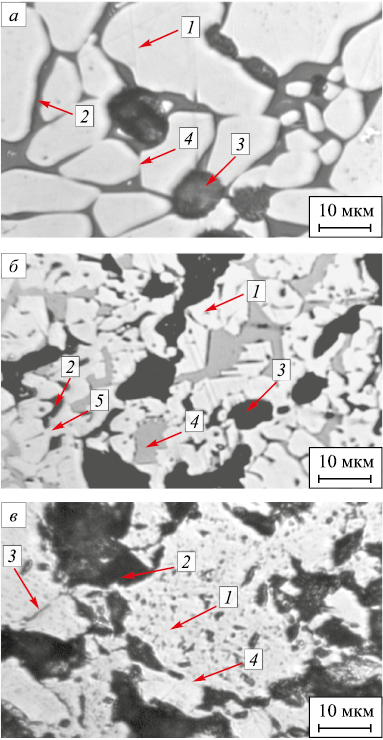

Микроструктура неокисленного ядра тип 1 (рис. 2, а) состоит из зерен магнетита и титаномагнетита (1), которые разделены алюмосиликатным связующим (2) и закрытыми порами (3), имеющими сферическую или близкую к ней форму различного размера. Зерна магнетита или титаномагнетита соединены между собой, образуя при спекании магнетитовый или титаномагнетитовый поверхностный контакт (4). Микроструктура частично окисленного ядра (тип 2) (рис. 2, б) – связанные между собой структурные составляющие гематита и титаногематита (1), титаномагнетита и магнетита (4) и алюмосиликатного связующего (2). Оболочки зерен, состоящие из гематита (титаногематита), соединены между собой, образуя при спекании гематитовый (титаногематитовый) поверхностный контакт (5). Некоторые зерна разделены закрытыми порами (3). Микроструктура окисленного ядра тип 3 (рис. 2, в) состоит из зерен титаногематита и гематита (1), которые разделены открытыми порами сложной формы (2), представляющими собой чередование узких каналов с резкими раздуваниями, алюмосиликатным связующим (3). Зерна гематита (титаногематита), соединены между собой, образуют при спекании гематитовый (титаногематитовый) поверхностный контакт (4).

Рис. 2. Типичные микроструктуры ядра окатышей в плоскости действия силы: |

Сравнение результатов работ [15 – 20] и полученной микроструктуры ядра позволили предположить, что окисление магнетита (титаномагнетита) окатышей типа 1 происходило в интервале температур 700 – 900 °С, типа 2 – 400 – 600 °С, а типа 3 – 200 – 400 °С.

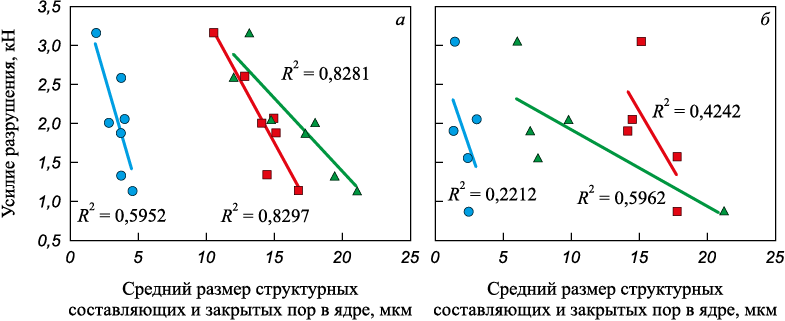

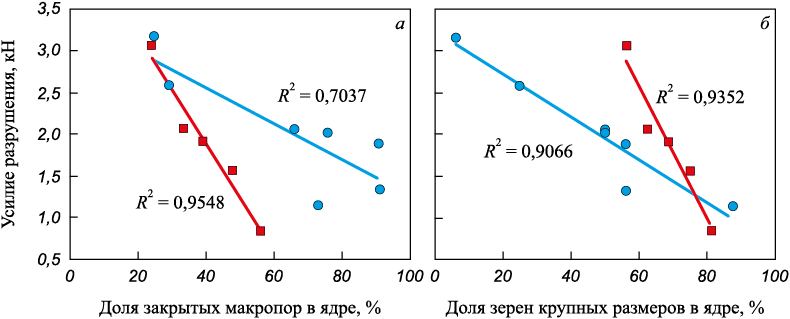

На рис. 3 – 5 результаты исследований и вычислений представлены в виде графических зависимостей от усилия разрушения.

На рис. 3 показаны зависимости усилия разрушения от среднего размера: зерна магнетита (титаномагнетита), гематита (титаногематита), закрытых макропор и алюмосиликатного связующего в ядрах окатышей. При анализе полученных зависимостей считали, что имеется устойчивая корреляционная связь (коэффициент корреляции R2 > 0,7). Из рис. 3, а видно, что при средних размерах магнетита (титаномагнетита) 10 – 15 мкм, закрытых макропор 12 – 15 мкм, алюмосиликатной связки 1,5 – 2,0 мкм наблюдается соответствие требованиям прочности при статическом сжатии 2,5 кН/окатыш. При рассматриваемом типе структуры структурные составляющие и макропоры влияют на усилие разрушения. При структуре типа 2 (рис. 3, б) линейной связи между средним размером зерна гематита (титаногематита), средними размерами закрытых макропор, алюмосиликатного связующего и усилием разрушения не обнаружено.

Рис. 3. Влияние среднего размера структурных составляющих |

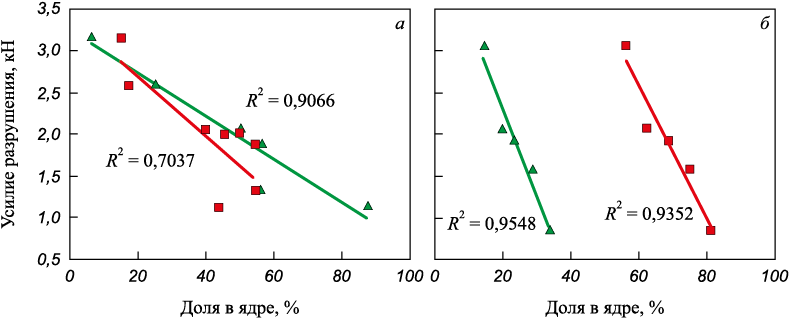

Между усилием разрушения в ядрах окатышей от доли зерен крупных размеров магнетита (титаномагнетита) и доли закрытых макропор имеет место линейная зависимость (рис. 4, а). Чем меньше доля закрытых макропор и зерен крупных размеров магнетита (титаномагнетита), тем больше усилие разрушения. При структуре типа 2 также наблюдается аналогичная зависимость.

Рис. 4. Влияние доли зерен крупных размеров и закрытых макропор |

Для всех структур (тип 1, 2) наблюдается: увеличение количества закрытых макропор и зерен крупных размеров снижает усилие разрушения от 3,5 до 0,87 кН/окатыш (рис. 5).

Рис. 5. Влияние доли закрытых макропор (а) и зерен крупных размеров (б) |

Для получения окатышей с усилием разрушения более 2,5 кН/окатыш должны выполняться следующие условия: для структуры типа 1 – количество закрытых макропор должно быть менее 18 % и количество зерен крупных размеров не более 25 %; структуры типа 2 – 25 и 60 % соответственно. Для получения окатышей с усилием разрушения более 2 кН/окатыш: при структуре типа 1 – количество закрытых макропор должно быть менее 40 % и количество зерен крупных размеров не более 50 %; структуре типа 2 – 25 и 65 %.

Усилие разрушения 0,70 кН/окатыш (тип 3) не соответствует требованиям прочности при статическом сжатии за счет большого количества открытых макропор (47 %) и количества зерен крупных размеров (75 %).

Важным является тот факт, что для обеих типов структур можно получать окатыши с усилием разрушения более 2,5 кН/окатыш.

Выводы

Выявлено, что ядро окатышей имеет три типа структуры: 1 (неокисленное ядро) – зерна титаномагнетита и магнетита, в том числе спеченные, закрытые макропоры и алюмосиликатное связующее; 2 (частично окисленное ядро) – вокруг магнетита (титаномагнетита) зерна гематита и титаногематита, в том числе спеченные, закрытые макропоры и алюмосиликатное связующее; 3 (окисленное ядро) – зерна гематита и титаногематита, в том числе спеченные, открытые поры и алюмосиликатное связующее.

При изготовлении окатышей, которые выдерживают нагрузку сжатия более 2,5 кН, количество закрытых макропор должно быть менее 18 %, а количество крупных зерен – не более 25 % (для структуры 1 типа) и 25 и 60 % для окатышей со структурой 2 типа.

Причиной снижения усилия разрушения до 0,70 кН/окатыш для структуры 3 типа является наличие в ядре окатыша большого количества открытых макропор и зерен крупных размеров.

Список литературы

1. Шумаков Н.С., Дмитриев А.Н., Гараева О.Г. Сырые материалы и топливо для доменной плавки. Екатеринбург: УрО РАН; 2007:392.

2. Gul A., Sirkeci A.A., Boylu F., Guldan G., Burat F. Improvement of mechanical strength of iron ore pellets using raw and activated bentonites as binders. Physicochemical Problems of Mineral Processing. 2014;51(1):23–36. https://dx.doi.org/10.5277/ppmp150203

3. Бардавелидзе Г.Г., Брагин В.В., Спирин Н.А., Пигарев С.П. Исследование окатышей из концентрата окисленных железистых кварцитов АО «Михайловский ГОК». Металлург. 2021;(12):11–18. https://doi.org/10.52351/00260827_2021_12_11

4. Shaik M.B., Sekhar C., Dwarapudi S., Gupta N., Paul I., Patel A.K., Tudu S., Kumar A. Characterization of colemanite and its effect on cold compessive strengh and swelling index of iron ore pellets. Mining, Metallurgy and Exploration. 2021;38(1):217–231. https://doi.org/10.1007/s42461-020-00331-5

5. Guo H., Shen F.-M., Jiang X., Gao Q.-J., Ding G.-G. Effects of MgO additive on metallurgical properties of fluxed-pellet. School of Metallurgy, Northeastern University. 2019;26:3238–3251. https://doi.org/10.1007/s11771-019-4249-6

6. Li W., Fu G., Chu M., Zhu M. Influence of MgO on the oxidation and induration of Hongge vanadium titanomagnetite pellets. Ironmaking and Steelmaking. 2019;47(8):837–843. https://doi.org/10.1080/03019233.2019.1615815

7. Yi Y., Li G., Gao P., Zhang X., Zhang Y., Zhang J., Huang J. Effect of humic acid binder on oxidation roasting of vanadium-titanium magnetite pellets via straight-grate process. Crystals. 2021;11(11):1–11. https://doi.org/10.3390/cryst11111283

8. Mohamed O.A., Shalabi M.E.H., El-Hussiny N.A., Khedr M.H., Mostafa F. The role of normal and activated bentonite on the pelletization of barite iron ore concentrate and the quality of pellets. Powder Technology. 2003;130(1-3):277–282. https://doi.org/10.1016/S0032-5910(02)00205-X

9. Абзалов В.М., Горбачев В.А., Евстюгин С.Н., Клейн В.И., Леонтьев Л.И., Юрьев Б.П. Физико-химические и теплотехнические основы производства железорудных окатышей. Екатеринбург: МИЦ; 2015:335.

10. Юрьев Б.П., Брук Л.Б., Спирин Н.А., Шешуков О.Ю., Гольцев В.А., Шевченко О.И., Метелкин А.А. Основы теории процессов при обжиге железорудных окатышей. Нижний Тагил: НТИ (филиал) УрФУ; 2018:310.

11. Bhuiyan I.U., Mouson J., Schröppel B., Kaech A., Dobryden I., Forsmo S.P.E., Hedlund J. Microstructure of bentonite in iron ore green pellets. Microscopy and Microanalysis. 2014;20(1):33–41. https://doi.org/10.1017/S1431927613013950

12. Kawatra S.K., Ripke S.J. Effects of bentonite fiber formation in iron ore pelletization. International Journal of Mineral Processing. 2002;65(3-4):141–149. https://doi.org/10.1016/s0301-7516(01)00062-x

13. Юрьев Б.П., Дудко В.А. Влияние структурных характеристик окатышей на их металлургические свойства. Сталь. 2021;(4):2–6.

14. Ericksson A., Andersson C., Ahmed H., Dahlin A., Kumar T.K.S., Semberg P. Effect of varied oxygen levels on the oxidation of a magnetite pellet bed during pot furnace induration. ISIJ International. 2021;61(5):1439–1449. https://doi.org/10.2355/isijinternational.ISIJINT-2020-469

15. Таng M., Cho H.J., Pistorius P.C. Early gaseous oxygen enrichment to enhance magnetite pellet oxidation. Metallurgical and materials Transactions B. 2014;45(4):1304–1314. https://doi.org/10.1007/s11663-014-0064-5

16. Kumar T.K.S., Viswanathan N.N., Ahmed H., Dahlin A., Andersson C., Bjorkman B. Developing the oxidation kinetic model for magnetite pellet. Metallurgical and Materials Transactions B. 2019;50(1):162–172. https://doi.org/10.1007/s11663-018-1423-4

17. Горбачев В.А., Абзалов В.М., Юрьев Б.П. Кристаллохимическое превращение магнетита в гематит в железорудных окатышах. Известия вузов. Черная металлургия. 2007;50(4):27–30.

18. Song S., Pistorius P.C. Formation of hematite whiskers during magnetite concentrate oxidation. ISIJ International. 2019;59(10):1765–1769. https://doi.org/10.2355/isijinternational.ISIJINT-2018-755

19. Forsmo S.P.E., Forsmo S.-E., Samskog P.-O., Björkman B.M.T. Mechanisms in oxidation and sintering of magnetite iron ore green pellets. Power Technology. 2008;183(2):247–259. https://doi.org/10.1016/j.powtec.2007.07.032

20. Timofeeva A.S., Nikitchenko T.V., Fedina V.V., Akul’shina I.I. Effect of flus on the hardening of pellet during heat treatment. Metallurgist. 2017;61(8):700–702. https://doi.org/10.1007/s11015-017-0552-3

21. Gao Q.-J., Shen F.-M., Wei G., Jiang X., Zheng H.-Y. Effects of MgO containing additive on low-temperature metallurgical properties of oxidized pellet. Journal of Iron and Steel Research International. 2013;20(7):25–28. https://doi.org/10.1016/S1006-706X(13)60121-1

22. Никитченко Т.В., Тимофеева А.С., Кожухов А.А. Влияние модифицирующих добавок на формирование железорудных окатышей. Черная металлургия. Бюллетень научно-технической и экономической информации. 2018;1(4):67–72.

23. Gan M., Sun Y.-F., Fan X.-H., Ji Z.-Y. Lv W., Chen X.-L., Jiang T. Preparing high-quality vanadium titano-magnetite pellets for large-scale blast furnaces as ironmaking burden. Ironmaking and Steelmaking. 2018;47(4):1–8. https://doi.org/10.1080/03019233.2018.1492500

24. Gustafsson G., Häggblad H-A., Nishida M., Larsson S., Jonsén P. Fracture probability modelling of impact-loaded iron ore pellets. International Journal of Impact Engineering. 2017;102:180–186. http://dx.doi.org/10.1016/j.ijimpeng.2016.12.014

25. Gustafsson G., Häggblad H.-A., Jonsén P. Multi-particle finite element modelling of the compression of iron ore pellets with statistically distributed geometric and material data. Powder Technology. 2013;239:231–238. http://dx.doi.org/10.1016/j.powtec.2013.02.005

26. Дмитриев А.Н., Смирнова В.Г., Вязникова Е.А., Долматов А.В., Витькина Г.Ю. Влияние структуры обожженных окатышей на прочность и разрушение при испытании на статическое сжатие. Известия вузов. Черная металлургия. 2021;64(11):785–792. https://doi.org/10.17073/0368-0797-2021-11-785-792

27. Салтыков С.А. Стереометрическая металлография. Москва: Металлургия; 1970:376.

28. Klobes Р., Meyer К. Ronald, Munro R.G. Porosity and Specific Surface Area Measurements for Solid Materials. NIST Recommended Practice Guide. U.S. GOVERNMENT Printing Office; Washington: 2006.

29. Абзалов В.М., Клейн В.И., Юрьев Б.П. Диффузия кислорода в порах железорудного окатыша. Известия вузов. Черная металлургия. 2008;51(6):7–9.

Об авторах

А. Н. ДмитриевРоссия

Андрей Николаевич Дмитриев, д.т.н., главный научный сотрудник лаборатории пирометаллургии восстановительных процессов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

В. Г. Смирнова

Россия

Валентина Григорьевна Смирнова, ведущий инженер лаборатории пирометаллургии восстановительных процессов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Е. А. Вязникова

Россия

Елена Александровна Вязникова, младший научный сотрудник лаборатории пирометаллургии восстановительных процессов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Г. Ю. Витькина

Россия

Галина Юрьевна Витькина, к.т.н., старший научный сотрудник, заведующая лабораторией пирометаллургии восстановительных процессов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

А. С. Смирнов

Россия

Александр Сергеевич Смирнов, к.т.н., старший научный сотрудник лаборатории механики деформаций

Россия, 620049, Екатеринбург, ул. Комсомольская, 34

Рецензия

Для цитирования:

Дмитриев А.Н., Смирнова В.Г., Вязникова Е.А., Витькина Г.Ю., Смирнов А.С. Влияние структуры неофлюсованных обожженных титаномагнетитовых окатышей на их прочность при статическом сжатии. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):696-704. https://doi.org/10.17073/0368-0797-2023-6-696-704

For citation:

Dmitriev A.N., Smirnova V.G., Vyaznikova E.A., Vit’kina G.Yu., Smirnov A.S. Effect of structure of unfluxed burnt titanomagnetite pellets on strength under static compression. Izvestiya. Ferrous Metallurgy. 2023;66(6):696-704. https://doi.org/10.17073/0368-0797-2023-6-696-704