Перейти к:

Структура и износные характеристики чугуна после лазерной модификации поверхности

https://doi.org/10.17073/0368-0797-2023-6-688-695

Аннотация

Представлены результаты исследований макро- и микроструктуры легированного хромованадиевого чугуна после лазерной обработки (ЛО) на воздухе с использованием непрерывного лазерного источника при вариации его мощности от 60 до 100 Вт и скорости сканирования лазерного луча, изменяющейся от 5 до 17 мм/с. Методами металлографии и дюрометрии определены состав и структура зон лазерного воздействия (ЗЛВ). Лазерная обработка с незначительным оплавлением поверхности приводит к существенному росту микротвердости в ЗЛВ. В поверхностном слое ЗЛВ в зоне оплавления основной структурой является мартенсит, а в зоне закалки превалирует ледебуритная структура. Для исследованных режимов ЛО глубина ЗЛВ составляет 220 ‒ 310 мкм. При этом микротвердость более чем в 2,5 ‒ 4,2 раза больше микротвердости основного металла (820 HV0,1), что является существенным фактором повышения износостойкости материала. При лазерной обработке без оплавления поверхности существенных изменений структуры не установлено. Для выявления роли ЛО в изнашивании чугуна проводили испытания на трение скольжения по схеме «диск ‒ палец» при давлении в зоне контакта 12,5 МПа и скорости вращения индентора 580 об/мин. По данным испытаний установлено значительное уменьшение линейного износа и интенсивности изнашивания после ЛО с оплавлением поверхности. Интенсивность изнашивания уменьшается более чем в 100 раз, а линейный износ более чем в 50 раз. Характеристики поверхности ЗЛВ обуславливают уменьшение коэффициента трения на 30 % по сравнению с необработанной поверхностью.

Ключевые слова

Для цитирования:

Яресько С.И., Гусева Г.В., Щербаков В.И., Казакевич П.В. Структура и износные характеристики чугуна после лазерной модификации поверхности. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):688-695. https://doi.org/10.17073/0368-0797-2023-6-688-695

For citation:

Yares’ko S.I., Guseva G.V., Shcherbakov V.I., Kazakevich P.V. Structure and wear characteristics of cast iron after laser surface modification. Izvestiya. Ferrous Metallurgy. 2023;66(6):688-695. (In Russ.) https://doi.org/10.17073/0368-0797-2023-6-688-695

Введение

Чугуны как конструкционный материал имеют широкий спектр применения (станкостроение, автомобилестроение, машиностроение, судостроение, тракторостроение и ряд других отраслей промышленности). В автотракторостроении основная номенклатура продукции из чугуна – это детали двигателей внутреннего сгорания [1; 2], элементы тормозных систем [3 – 5], корпусные детали различного назначения; в станкостроении – это корпусные детали высокой прочности, жесткости и износостойкости (станины мощных станков и механизмов) [6; 7]; в нефтегазовой промышленности высокопрочные чугуны нашли применение при строительстве нефтепроводов для решения проблемы защиты от коррозии [8]. Известно применение чугунов в инструментальном производстве как при изготовлении режущего инструмента [9; 10], так и при изготовлении вытяжных штампов, применяемых при производстве деталей автомобилей [11; 12].

Из чугуна производят отливки, работающие на износ (шестерни, подшипники, колеса, тормозные колодки, направляющие станков, суппорты, цилиндры или втулки двигателей, поршни и поршневые кольца, валки, катки и другое). Износ этих отливок достаточно велик. Например, износ направляющих токарных станков может достигать 0,2 мм в год [6; 7]. При анализе работоспособности этих изделий особое внимание следует уделять повышению износостойкости наиболее дорогих и трудно сменяемых частей сопрягаемых пар машины, иногда за счет большого износа более дешевых и легче сменяемых частей (подшипники, поршневые кольца и другие), но при этом следует иметь в виду, что большой износ одной детали очень часто вызывает повышенный износ и контртела. Исключительно важно повышение износостойкости деталей из чугуна, используемых в конструкции прецизионных станков и приборов, так как даже сравнительно малый износ делает их непригодными для дальнейшего применения.

Для повышения служебных характеристик деталей из чугунов, отличающихся как по структуре, так и по назначению, используют нанесение покрытий [5; 11], поверхностную закалку токами высокой частоты (ТВЧ) [6], методы поверхностного пластического деформирования [6; 13] и химико-термической обработки (ХТО) [14 ‒ 16], лазерную закалку [1; 2; 6; 17 ‒ 21], плазменную закалку [11; 12; 22 ‒ 24], газотермическое напыление [5; 7; 25; 26] и другие методы.

Лазерная обработка, как и другие методы модификации поверхности, оказывает заметное влияние на трибологические характеристики чугунов разных марок. В частности, при лазерной обработке (ЛО) серого чугуна с использованием 5 кВт СО2 лазера была получена глубина упрочнения до 300 мкм при микротвердости от 800 до 950 HV0,1 , превышающей микротвердость исходного материала почти в три раза. При этом срок службы упрочненного слоя почти в два раза больше, чем у необработанного, что непосредственно связано с образованием мартенситной микроструктуры [4]. Аналогичная структура с неизменными графитовыми конкрециями образуется при ЛО без оплавления ковкого чугуна на глубине до 150 мкм. В этом случае микротвердость достигает значений 800 HV при мощности излучения до 780 Вт [17]. Уменьшение износных параметров характерно и для ЛО серого чугуна импульсным лазерным излучением. Образующаяся мартенситная структура в зоне плавления при плотности энергии 10 ‒ 12 Дж/мм2 приводит к уменьшению примерно на 78 % потери массы и скорости износа образца после ЛО излучением Nd:YAG лазера [20]. Увеличение твердости в зоне оплавления до 1025 HV почти в шесть раз уменьшает потерю массы для серого чугуна марки СЧ20, снижает скорость износа до 78 % [2] при ЛО излучением волоконного лазера мощностью 5 кВт с длительностью импульса до 1,5 нс и диаметре пятна до 4,4 мм. Лазерная обработка высокопрочного чугуна марки ВЧ60-2 излучением непрерывного CO2-лазера (мощность излучения до 2,5 кВт, скорость сканирования луча до 2000 мм/мин) в 2,1 ‒ 3,3 раза повышает его сопротивление абразивному изнашиванию [19]. Повышение износостойкости закаленного чугуна связано с наличием в зоне лазерного воздействия (ЗЛВ) участков с термостойкой ледебуритной структурой и с положительным влиянием на износостойкость метастабильного остаточного аустенита, обладающего повышенной устойчивостью к распаду при нагреве.

Таким образом, после упрочняющей ЛО чугунов наблюдается повышение их износных и прочностных характеристик. Однако выбор режимов обработки должен осуществляться индивидуально с учетом особенностей эксплуатации изделий и структуры упрочняемого материала.

Целью настоящей работы является экспериментальное определение рациональных режимов поверхностной упрочняющей ЛО хромованадиевого чугуна, используемого для изготовления пуансонов и матриц формообразующих штампов холодной штамповки, изучение их влияния на структуру чугуна в зоне ЛО и трибологические характеристики поверхности ЗЛВ.

Материалы и методы исследования

В качестве материала для исследований был выбран хромованадиевый чугун марки ХФ следующего состава, % (по массе): 2,90 ‒ 3,10 C; 0,60 ‒ 0,90 Mn; 1,60 ‒ 1,80 Si; менее 0,12 P; 0,12 S; 0,30 ‒ 0,50 Cr; 0,20 ‒ 0,30 V; 0,05 ‒ 10 Ti; остальное – железо. В соответствии со стандартом СТО 06300.0008 ‒ 2021 чугун марки ХФ является одним из самых применяемых материалов для изготовления пуансонов и матриц формообразующих штампов холодной штамповки на АО «АВТОВАЗ».

Лазерную обработку образцов из чугуна марки ХФ размерами 20×20×4 мм проводили с использованием иттербиевого непрерывного волоконного лазера ИЛМ-100-В с длиной волны 1,07 мкм. В экспериментах мощность лазерного излучения (P) варьировалась от 60 до 90 Вт, а скорость обработки (V) – от 5 до 17 мм/с. Для трибологических испытаний обрабатывали всю поверхность образцов по следующей схеме. Лазерный луч перемещался параллельно одной из сторон, формируя полосы шириной 1,6 ‒ 1,8 мм; расстояние между центрами полос ∆l = 0,4 мм, расфокусировка ∆F = 40 мм (обработка за фокусом). Лазерную обработку осуществляли по двум режимам: без оплавления поверхности (при P = 60 Вт, V = 5,7 мм/с) и с оплавлением поверхности материала (при P = 80 Вт, V = 5,7 мм/с).

Микроструктурный анализ выполняли на поперечных шлифах. Наклепанный слой снимали трехкратным чередованием полировки алмазной пастой и травления 4 %-ным раствором HNO3 в этиловом спирте. Для выявления структуры основного металла и ЗЛВ использовали указанный выше реактив. Измерение микротвердости проводили с помощью твердомера ПТМ-3 при нагрузке 0,98 Н; металлографический анализ – с помощью оптического микроскопа NEOPHOT-30 (Carl Zeiss).

Испытания на трение скольжения проводили по схеме «диск – палец». При испытаниях в качестве контртела «палец» был использован полый цилиндр диаметром 6 мм с толщиной стенки 1 мм, изготовленный из закаленной стали марки 40Х. Вращение цилиндра со скоростью 580 об/мин осуществляли без смазывающей жидкости по плоскости образца для двух типов контактных пар (без ЛО поверхности образца и после ЛО). Во всех случаях давление в зоне контакта составляло 12,5 МПа.

В процессе испытаний автоматизированный сбор данных и мониторинг информации с датчиков нормальной нагрузки, момента трения и температуры фрикционного разогрева испытываемой пары трения проводили с помощью многоканальной быстродействующей микроконтроллерной системы сбора данных АЦП Е14-140 фирмы L-Card. Для получения и обработки данных, поступающих с АЦП, использовали программный пакет PowerGraph.

После испытаний оценку линейного износа проводили визуально с помощью оптического микроскопа или измерителя шероховатости TR200 (компания Time Group Inc., Китай).

Результаты и их обсуждение

В исходном состоянии чугун марки ХФ имеет феррито-перлитную структуру, цементит в основном расположен по границам перлитных колоний, форма графитных включений пластинчатая, микротвердость примерно 197 ‒ 296 HV0,1 .

Внешний вид ЗЛВ на поперечном шлифе чугуна марки ХФ после лазерной обработки с оплавлением поверхности приведен на рис. 1, а. В зоне оплавления основной структурой является мартенсит (рис. 1, б). В верхней части зоны оплавления шириной около 40 ‒ 50 мкм карбиды растворены, графитовая составляющая отсутствует. Граница между зонами оплавления и закалки неравномерная (рис. 1, б), а сама зона закалки из твердой фазы отличается неоднородной структурой. При нагреве ферритная матрица около графитных включений насыщается углеродом, в результате чего температура ее плавления снижается. По этой же причине в верхней части зоны закалки область вокруг феррита оплавляется и насыщается углеродом. Степень насыщения на различном расстоянии от графита отличается, поэтому около графита образуется светлый слой ледебурита (рис. 1, б). Эта структура является превалирующей при удалении от поверхности ЗЛВ, наблюдаются следы феррита и пластинчатый графит. На границе зоны закалки с основным металлом в структуре чугуна превалирует перлитная составляющая.

Рис. 1. Микроструктура чугуна марки ХФ после ЛО с оплавлением поверхности: |

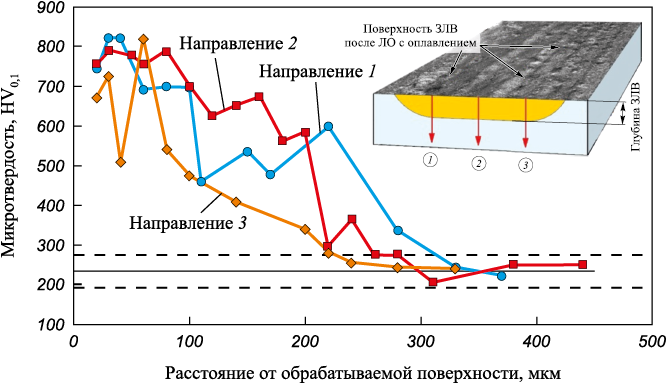

Микротвердость по глубине ЗЛВ с оплавлением была измерена по трем направлениям, находящимся на разных расстояниях от центра полосы обработки. Схема измерения показана на врезке к рис. 2. Ширина дорожки обработки на поверхности образца 3,96 мм. Глубина зоны упрочнения с модифицированной структурой при ЛО с оплавлением составила 220 ‒ 310 мкм. Микротвердость мартенситной структуры в зоне оплавления достигает примерно 750 ‒ 820 HV0,1 (рис. 2), что в 2,5 ‒ 4,2 раза превышает микротвердость исходной структуры, которая равна 234 ± 41 HV0,1 (рис. 2, штриховая линия).

Рис. 2. Изменение микротвердости по глубине ЗЛВ, полученной |

После лазерной обработки без оплавления поверхности образца чугуна марки ХФ структура ЗЛВ на поперечном шлифе в целом подобна структуре чугуна в исходном состоянии. Отличия заключаются в том, что в отдельных участках зоны при ЛО без оплавления поверхности наблюдаются сгруппированные распределенные по ЗЛВ локальные участки карбидной фазы, равномерно расположенные включения пластинчатого графита.

Ближе к поверхности ЗЛВ находятся участки бейнита, с ростом глубины в структуре превалирует ледебуритная составляющая. Измерение микротвердости проводили по той же самой схеме, что и при ЛО с оплавлением поверхности. Ширина зоны измерения 4,38 мм. Микротвердость по глубине ЗЛВ, полученной при обработке чугуна марки ХФ без оплавления поверхности, находится практически на уровне микротвердости исходного материала, только в отдельных очень узких зонах перекрытия лазерных дорожек, где наблюдали незначительное оплавление поверхности, микротвердость превышает исходную и находится на уровне примерно 500 HV0,1 .

Лазерная обработка хромованадиевого чугуна марки ХФ излучением непрерывного волоконного лазера в режиме с оплавлением поверхности приводит к образованию структур в ЗЛВ, обеспечивающих превышение микротвердости над исходным значением в 2,5 ‒ 4,2 раза при глубине зоны упрочнения 220 ‒ 310 мкм. В то же время при лазерной обработке без оплавления поверхности существенных изменений в ЗЛВ не наблюдается, микротвердость остается на уровне микротвердости исходного материала.

Лазерную обработку поверхности образцов чугуна, предназначенных для проведения трибологических испытаний, проводили как на режиме, при котором обеспечивалось оплавление поверхности, так и на режиме, когда оплавления поверхности ЗЛВ не достигалось

Было проведено несколько серий трибологических испытаний образцов чугуна при различном времени испытаний. В первой серии опытов после ЛО время испытаний составляло 60 мин, а время испытаний образца в исходном состоянии – 25 мин. При уменьшении времени испытаний износ образцов чугуна без ЛО превышал значение 3,8 мм, равное толщине образца. Во второй серии испытаний образцов после лазерной обработки время испытаний было сокращено до 30 мин, а образца в исходном состоянии ‒ до 15 мин.

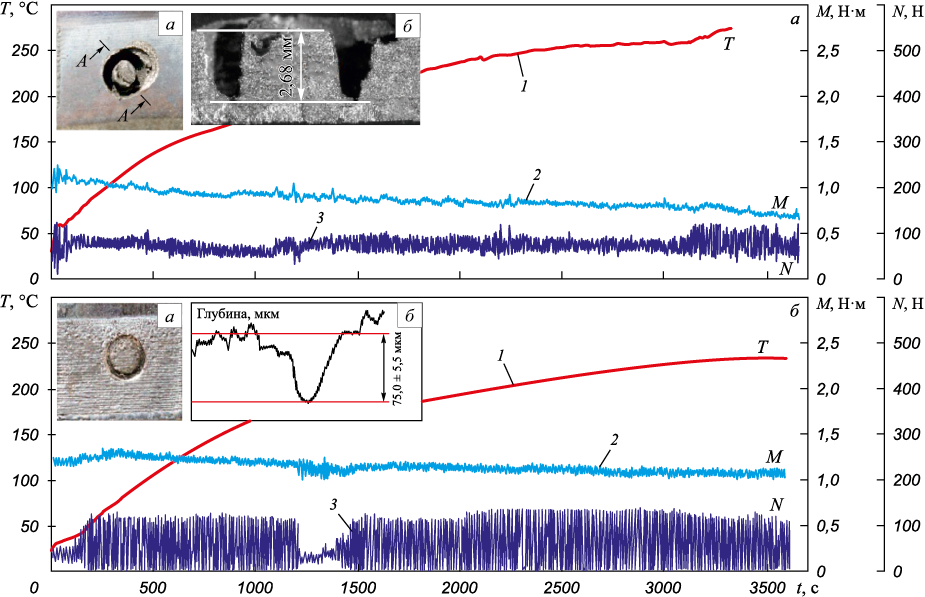

Во время испытаний соответствующими датчиками непосредственно измеряли момент трения M (рис. 3, кривая 3), нормальную нагрузку N (рис. 3, кривая 2) и температуру T фрикционного разогрева (рис. 3, кривая 1). Типичные зависимости параметров, контролируемых во время проведения испытаний для времени испытаний 60 мин, приведены на рис. 3 (на врезках показан вид поверхности образцов чугуна марки ХФ после окончания процесса трения и профиль лунки износа). Измерение глубины лунки износа образцов после ЛО без оплавления поверхности проводили после приготовления среза по диаметру зоны контакта (сечение А ‒ А на врезке а к рис. 3, а) и наблюдения профиля лунки износа с помощью оптического микроскопа при увеличении 10 крат (врезка б к рис. 3, а). Измерение линейного износа образцов после ЛО с оплавлением поверхности осуществляли профилометрированием не менее чем в трех местах по зоне контакта, полученные данные обрабатывали методами математической статистики. Фрагмент профиля лунки износа после трибологических испытаний образца, обработанного с оплавлением поверхности, представлен на врезке б к рис. 3, б.

Рис. 3. Изменение параметров, контролируемых при проведении трибологических испытаний: |

Кроме измерения линейного износа, равного глубине канавки в месте касания «пальца» (полого цилиндра (врезка а к рис. 3)) и поверхности исследуемого образца, определяли интенсивность изнашивания как отношение линейного износа к пути трения. За путь трения принимали относительное перемещение трущихся поверхностей в течение всего цикла измерений. Линейный износ, интенсивность изнашивания и пути трения приведены в таблице.

Результаты трибологических испытаний

|

Силу трения в месте контакта рассчитывали из условия равенства моментов трения в местах приложения силы трения и измерения момента трения. Причем последнее из конструктивных соображений находилось на расстоянии 25 мм от центра вращения «пальца» по поверхности образца. Учитывая геометрические размеры контртела и пространственное расположение места измерения момента трения в эксперименте, получаем

\[{F_{{\rm{тр}}}} = \frac{{{M_{{\rm{тр}}}}}}{{2,5}} \cdot {10^3}{\rm{ Н\cdot}м}.\]

Расчетные значения силы трения для каждого эксперимента приведены в таблице (здесь величина определяется экспериментально).

Анализируя поведение момента трения, можно предположить, что ЛО изменяет характер изнашивания контактирующих поверхностей. В ряде случаев, например, при испытании образцов после ЛО с оплавлением поверхности наблюдается существенное (более чем в три раза) увеличение среднеквадратического отклонения величины (СКО) момента трения, по сравнению с величиной СКО для испытаний образцов без оплавления поверхности (см. таблицу) при уменьшении среднего момента трения. Можно предположить, что наблюдаемое явление связано с истиранием гребешков поверхности ЗЛВ, образующихся при оплавлении поверхности, и попаданием продуктов износа повышенной твердости в зону трибологического контакта. Вследствие абразивного изнашивания испытываемых образцов наблюдался значительный разброс значений момента трения (силы трения и коэффициента трения). Наблюдаемое высокое сопротивление абразивному изнашиванию при ЛО с оплавлением поверхности связано с наличием в тонком поверхностном слое структуры мартенсита, а с увеличением глубины ЗЛВ – участков с ледебуритной структурой, имеющих повышенную твердость. Положительное влияние на износостойкость оказывает остаточный аустенит вследствие его повышенной устойчивости к распаду при нагреве и возможности перехода в мартенсит деформации при трении.

Структурные изменения после ЛО с оплавлением по данным трибологческих испытаний приводят к уменьшению линейного износа более чем в 50 раз, а интенсивности изнашивания – более чем в 100 раз, коэффициент трения при этом снижается почти на 30 %. После ЛО без оплавления уменьшение указанных трибологических характеристик существенно меньше: в 1,42 раза и 3,4 раза соответственно.

Выводы

Экспериментально показано, что обработка поверхности хромованадиевого чугуна марки ХФ непрерывным лазерным излучением волоконного лазера различного уровня мощности приводит к существенным изменениям в поверхностном слое материала. При ЛО с оплавлением поверхности микротвердость в ЗЛВ возрастает в 2,5 ‒ 4,2 раза при глубине упрочненного слоя 220 ‒ 310 мкм, что является существенным фактором повышения износных характеристик материала. При лазерной обработке без оплавления поверхности наблюдается локальное увеличение микротвердости до 1,9 ‒ 2,7 раза при глубине ЗЛВ 50 ‒ 120 мкм. В результате испытаний на трение скольжения по схеме «диск – палец» установлено, что структурные изменения в ЗЛВ после лазерной обработки непрерывным излучением поверхности контакта приводят к снижению линейного износа и интенсивности изнашивания. После ЛО с оплавлением поверхности линейный износ уменьшается более чем в 50 раз, а интенсивность изнашивания более чем в 100 раз, при этом коэффициент трения снижается почти на 30 %. После ЛО без оплавления поверхности изменение трибохарактеристик менее выражено и составляет 1,42 раза и 3,4 раза соответственно.

Список литературы

1. Кулешов И.И., Ходаковский В.М. Повышение эффективности лазерного упрочнения чугунных деталей судовых энергетических установок. Вестник государственного университета морского и речного флота им. адмирала C.О. Макарова. 2017;9(4):814–828.

2. Ali A., Khalid E.A., Alwan A.S., Jaddoa A. Effect of fibre laser surface treatment on wear resistance of gray cast iron ASTM A48. Journal of Mechanical Engineering Research and Developments. 2021;44(2):141–149.

3. Gigan G.Le, Ekh M., Vernersson T., Lundén R. Modelling of grey cast iron for application to brake discs for heavy vehicles. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering. 2017;231(1): 35–49. https://doi.org/10.1177/0954407016632090

4. Hwang J.-H., Kim D.-Y., Youn J.-G., Lee Y.-S. Laser surface hardening of gray cast iron used for piston ring. Journal of Materials Engineering and Performance. 2002;11(3): 294–300. https://doi.org/10.1361/105994902770344105

5. Aranke O., Algenaid W., Awe S., Joshi Sh. Coatings for automotive gray cast iron brake discs: A review. Coatings. 2019;9(9):552. https://doi.org/10.3390/coatings9090552

6. Минаков А.П., Юшкевич Н.М., Камчицкая И.Д., Ильюшина Е.В., Зайцев Д.Л. Анализ способов повышения износостойкости направляющих станин металлорежущих станков. Вестник Белорусско-Российского Университета. 2016;(3(52)):40–50. https://doi.org/10.53078/20778481_2016_3_40

7. Кадырметов А.М., Симонова Ю.Э. Особенности применения газотермических и плазменных методов для получения функциональных покрытий. Воронежский научно-технический вестник. 2021;1(1(35)):25–32. https://doi.org/10.34220/2311-8873-2022-25-32

8. Антонов Б.Ю., Костин С.Н. Трубы из высокопрочного чугуна в нефтегазовой отрасли. Нефть. Газ. Новации. 2018;(5):44–46.

9. Афанасьев В.К., Кольба А.В. Разработка инструмента из белого чугуна без применения специального легирования. Металлообработка. 2011;(2(62)):41–48.

10. Алифанов А.В. Применение горячедеформированного хромованадиевого белого чугуна для получения дереворежущего инструмента. Литье и металлургия. 2012;(3(67)):157–161.

11. Аманов С.Р., Кислов А.В., Юков А.В. Влияние поверхностной обработки штампов на коэффициент трения при вытяжке. Кузнечно-штамповое производство. Обработка материалов давлением. 2003;(1):35–39.

12. Васькин К.Я., Блинов А.А., Блинов А.В. Плазменная закалка чугуна ХФ. Технические науки – от теории к практике. 2017;(4(64)):33–37.

13. Silva K.H.S., Carneiro J.R., Coelho R.S., Pinto H., Brito P. Influence of shot peening on residual stresses and tribological behavior of cast and austempered ductile iron. Wear. 2019;440–441:203099. http://doi.org/10.1016/j.wear.2019.203099

14. Веселовский А.А., Немцев А.Е. Способ повышения работоспособности мелкомодульных зубчатых колес из высокопрочного чугуна. Вестник Курганской ГСХА. 2022;1 (41):59–66. https://doi.org/10.52463/22274227_2022_41_59

15. Zhang D., Li Y., Du X., Fan H., Gao F. Microstructure and tribological performance of boride layers on ductile cast iron under dry sliding conditions. Engineering Failure Analysis. 2022;134:106080. https://doi.org/10.1016/j.engfailanal.2022.106080

16. Kondakci E., Solak N. The effect of microstructure on nitriding mechanism of cast iron. International Journal of Metalcasting. 202;14(4):1033–1040. https://doi.org/10.1007/s40962-019-00404-2

17. Zammit A., Abela S., Betts J.C., Grech M. Discrete laser spot hardening of austempered ductile iron. Surface and Coatings Technology. 2017;331:143–152. https://doi.org/10.1016/j.surfcoat.2017.10.054

18. Němeček S. Surface of cast iron after laser hardening. Advanced Materials Research. 2013;685:92–96. https://doi.org/10.4028/www.scientific.net/AMR.685.92

19. Макаров А.В., Малыгина И.Ю., Осинцева А.Л. Влияние лазерной обработки на структуру, износостойкость и усталостные свойства высокопрочного чугуна. Физика и химия обработки материалов. 2006;(4):46–55.

20. Aziz S.S., Alwan A.S., Abed K.A. Influence of Nd-YAG laser beam on microstructure and wear characteristics of gray cast iron. Journal of Biochemical and Cellure Archives. 2019;19(1):1587–1592.

21. Catalán N., Ramos-Moore E., Boccardo A., Celentano D. Surface laser treatment of cast irons: A review. Metals. 2022;12(4):562. https://doi.org/10.3390/met12040562

22. Самотугина Ю.С. Технологические особенности локального упрочнения высокопрочного чугуна. Автоматическая сварка. 2005;(5):47–50.

23. Pan W.X., Meng X., Li G., Fei Q.X., Wu C.K. Feasibility of laminar plasma-jet hardening of cast iron surface. Surface & Coatings Technology. 2005;197(2-3):345–350. https://doi.org/10.1016/j.surfcoat.2004.06.043

24. Гречнева М.В. Краткий анализ результатов работ в области плазменного поверхностного упрочнения сталей и сплавов. Вестник Иркутского государственного технического университета. 2017;21(5):10–23. https://doi.org/10.21285/1814-3520-2017-5-10-23

25. Ksiazek M., Nejman I., Boron L. Investigation on microstructure, mechanical and wear properties of HVOF sprayed composite coatings (WC–Co+Cr) on ductile cast iron. Materials. 2021;14(12):3282. https://doi.org/10.3390/ma14123282

26. Балдаев Л.Х., Борисов В.Н., Вахалин В.А. Газотермическое напыление. Москва: Маркет ДС; 2007:344.

Об авторах

С. И. ЯреськоРоссия

Сергей Игоревич Яресько, д.т.н., заведующий лабораторией лазерно-индуцированных процессов, старший научный сотрудник

Россия, 443011, Самара, ул. Ново-Садовая, 221

Г. В. Гусева

Россия

Галина Валентиновна Гусева, инженер-технолог

Россия, 443011, Самара, ул. Ново-Садовая, 221

В. И. Щербаков

Россия

Владимир Иванович Щербаков, инженер-исследователь

Россия, 443011, Самара, ул. Ново-Садовая, 221

П. В. Казакевич

Россия

Павел Владимирович Казакевич, к.ф.-м.н., старший научный сотрудник

Россия, 443011, Самара, ул. Ново-Садовая, 221

Рецензия

Для цитирования:

Яресько С.И., Гусева Г.В., Щербаков В.И., Казакевич П.В. Структура и износные характеристики чугуна после лазерной модификации поверхности. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):688-695. https://doi.org/10.17073/0368-0797-2023-6-688-695

For citation:

Yares’ko S.I., Guseva G.V., Shcherbakov V.I., Kazakevich P.V. Structure and wear characteristics of cast iron after laser surface modification. Izvestiya. Ferrous Metallurgy. 2023;66(6):688-695. (In Russ.) https://doi.org/10.17073/0368-0797-2023-6-688-695

JATS XML