Перейти к:

Анализ зоны контакта системы покрытие – подложка, подвергнутой облучению импульсным электронным пучком

https://doi.org/10.17073/0368-0797-2023-6-666-672

Аннотация

Методом проволочно-дугового аддитивного производства (WAAM – wire arc additive manufacturing) на подложке из алюминиевого сплава 5083 сформировано покрытие из высокоэнтропийного сплава Mn – Cr – Fe – Co – Ni неэквиатомного состава. Методами сканирующей и просвечивающей электронной дифракционной микроскопии выполнен анализ структуры, фазового и элементного состава зоны контакта после облучения сильноточными низкоэнергетическими электронными пучками с параметрами: энергия ускоренных электронов 18 кэВ; плотность энергии пучка электронов 30 Дж/см2; длительность импульса пучка электронов 200 мкс; количество импульсов 3; частота следования импульсов 0,3 с–1. Многофазная многоэлементная субмикро- и нанокристаллическая структуры формируются преимущественно в подложке, которая имеет более низкую температуру плавления по сравнению c ВЭС. В контактном слое, имеющем извилистые границы, происходит взаимное легирование системы покрытие – подложка. Контактные слои, примыкающие к подложке и покрытию, имеют структуру высокоскоростной ячеистой кристаллизации. В слое, примыкающем к подложке, ячейки образованы твердым раствором магния в алюминии. По границам ячеек находятся прослойки второй фазы, обогащенные атомами покрытия и подложки. В слое, примыкающем к покрытию, ячейки сформированы сплавом состава 0,17 % Mg – 20,3 % Al – 4,3 % Cr – 16,7 % Fe – 9,3 % Co – 49,2 % Ni, соответствующего покрытию. По границам ячеек располагаются прослойки второй фазы, обогащенные преимущественно магнием и в меньшей степени атомами покрытия ВЭС. Центральная область зоны контакта толщиной примерно 1700 мкм сформирована кристаллитами пластинчатой формы, что свидетельствует об эвтектической природе ее образования. Ее основным элементом является алюминий (примерно 77 % (ат.)).

Ключевые слова

Для цитирования:

Ефимов М.О., Иванов Ю.Ф., Громов В.Е., Шлярова Ю.А., Панченко И.А. Анализ зоны контакта системы покрытие – подложка, подвергнутой облучению импульсным электронным пучком. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):666-672. https://doi.org/10.17073/0368-0797-2023-6-666-672

For citation:

Efimov M.O., Ivanov Yu.F., Gromov V.E., Shlyarova Yu.A., Panchenko I.A. Analysis of contact zone of coating-substrate system exposed to irradiation with a pulse electron beam. Izvestiya. Ferrous Metallurgy. 2023;66(6):666-672. https://doi.org/10.17073/0368-0797-2023-6-666-672

Введение

В последние два десятилетия сформировался значительный научный интерес к разработке и исследованию высокоэнтропийных сплавов (ВЭС) благодаря их уникальной микроструктуре, композиционному составу, механическим и функциональным свойствам [1; 2]. Первыми из таких материалов были выбраны сплавы систем Al – Co – Cr – Fe – Ni и сплав Кантора Mn – Co – Cr – Fe – Ni [3; 4]. Наряду с характеристиками, типичными для металлических сплавов, ВЭС обладают уникальными и необычными свойствами, присущими, например, металлокерамикам: высокой твердостью и стойкостью по отношению к температурному разупрочнению, дисперсионным твердением, положительным температурным коэффициентом упрочнения, высокими прочностными характеристиками при повышенных температурах, высокими износостойкостью и коррозионной стойкостью, рядом других характеристик [5 – 8].

В обзорах [8 – 11] проанализированы структурно-фазовые состояния, свойства, моделирование, методы получения и области применения наиболее перспективных ВЭС и отмечено, что появление ВЭС является значительным шагом вперед в развитии металлических сплавов.

В настоящее время интенсивно накапливается информация о структурно-фазовых состояниях, дефектной субструктуре, стабильности, деформационном поведении в широком диапазоне температур, влиянии легирования и других факторов, новых методах получения ВЭС [12 – 17]. В физике ВЭС наметилось определенное направление улучшения поверхностных свойств за счет различных видов обработки, включая облучение низкоэнергетическими сильноточными электронными пучками. Электронно-пучковая обработка обеспечивает сверхвысокие (до 108 К/с) скорости нагрева поверхности и ее охлаждение за счет теплоотвода в основной объем материала, что ведет к образованию неравновесных субмикро- и нанокристаллических структурно-фазовых состояний, формированию столбчатой структуры и гомогенизации химического состава [18].

Целью настоящей работы является анализ структурно-фазовых состояний зоны контакта слоя ВЭС (покрытие), сформированного методом проволочно-дугового аддитивного производства на сплаве 5083 (подложка) и подвергнутого электронно-пучковой обработке.

Материал и методика исследования

В качестве материала исследования использована система «покрытие – подложка». Покрытием являлся высокоэнтропийный сплав элементного состава Mn – Cr – Fe – Co – Ni, который был сформирован на подложке методом проволочно-дугового аддитивного производства [1; 2]. Подложкой являлся сплав 5083. Облучение зоны контакта системы «покрытие – подложка» интенсивным импульсным электронным пучком осуществляли на установке «СОЛО» при следующих параметрах процесса: энергия ускоренных электронов U = 18 кэВ; плотность энергии пучка электронов ES = 30 Дж/см2; длительность импульса пучка электронов t = 200 мкс; количество импульсов N = 3; частота следования импульсов f = 0,3 с\(^–\)1. Облучение осуществляли в вакууме при давлении остаточного газа (аргона) в камере установки p = 0,02 Па. Исследования структурно-фазовых состояний зоны контакта покрытия и подложки осуществляли методами сканирующей (прибор SEM 515 Philips с микрорентгеноспектральным анализатором EDAX ECON IV) и просвечивающей дифракционной (прибор JEM-2100) электронной микроскопии [19 – 21]. Фольги для просвечивающего электронного микроскопа изготавливали ионным утонением (установка Ion Slicer EM-091001S, утонение осуществляется ионами аргона) пластинок, вырезанных из массивных образцов на установке Isomet Low Speed Saw перпендикулярно поверхности наплавленного слоя ВЭС из области границы раздела подложки и наплавки, что позволяло проследить изменение структуры и фазового состава материала по мере удаления от зоны контакта покрытия с подложкой.

Результаты работ и их обсуждение

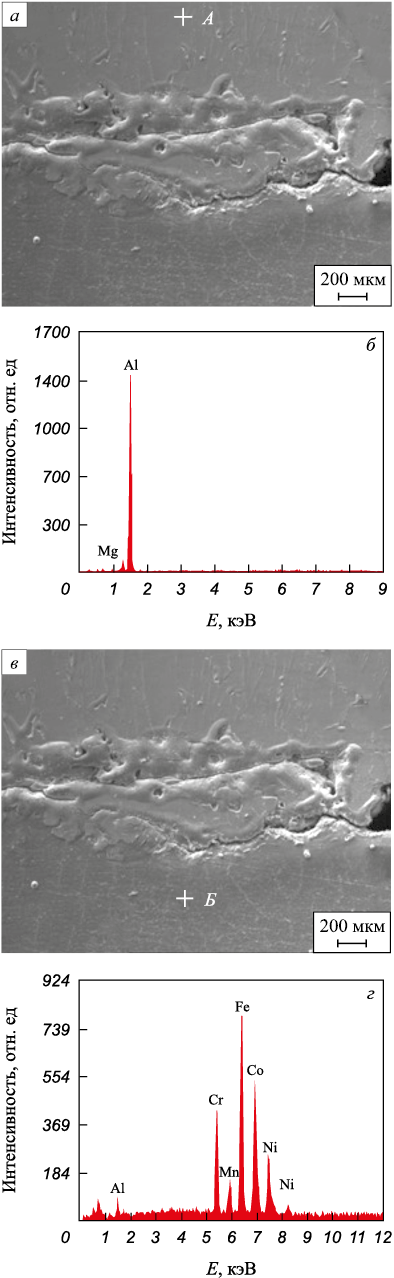

На рис. 1 приведено электронно-микроскопическое изображение поперечного сечения зоны контакта покрытия (ВЭС) и подложки (сплав 5083). Отчетливо видно, что формируется протяженный слой толщиной до 700 мкм, характеризующийся наличием микротрещин, расположенных вдоль границы контакта со стороны подложки. Контактный слой имеет извилистые границы, что может свидетельствовать о высоком уровне сплавления подложки и наплавленного материала.

Рис. 1. Структура области контакта наплавки ВЭС |

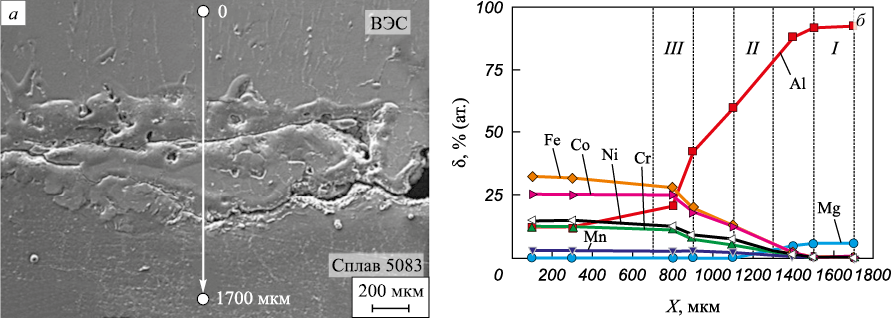

Методами микрорентгеноспектрального анализа выявлена взаимная диффузия атомов подложки и покрытия (табл. 1). Отчетливо видно, что приконтактный слой покрытия легирован атомами алюминия (рис. 1, а, б, область анализа А), а приконтактный слой подложки – элементами ВЭС (рис. 1, в, г, область анализа Б). При этом алюминий в существенно большей степени легирует покрытие. Последнее связано, очевидно, с низкой температурой плавления алюминия по сравнению с ВЭС. Изменение элементного состава контактного слоя системы «пленка – подложка» при переходе от металла наплавки к металлу подложки приведено на рис. 2. Наблюдается плавное изменение элементного состава зоны контакта (рис. 2, б). Это может свидетельствовать об отсутствии вихревых потоков при использованном способе наплавления покрытия на подложку и последующем облучении импульсным электронным пучком.

Таблица 1. Результаты микрорентгеноспектрального анализа

Рис. 2. Зависимости концентрации легирующих элементов (б) зоны контакта покрытия | ||||||||||||||||||||||||||||||||||

Можно предположить, что взаимное легирование покрытия и подложки в условиях облучения импульсным электронным пучком приведет к существенному изменению фазового состава зоны контакта. Исследования элементного и фазового составов, выполненные методами тонких фольг, осуществляли по слоям (рис. 2, б).

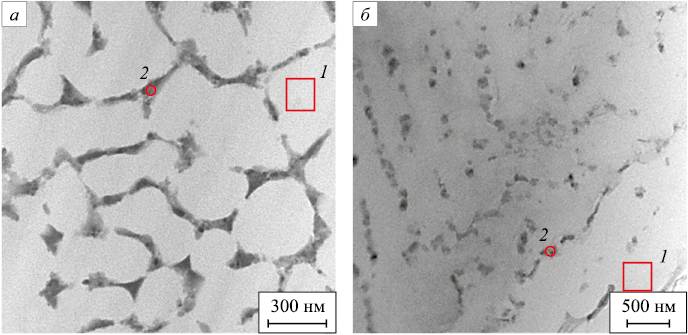

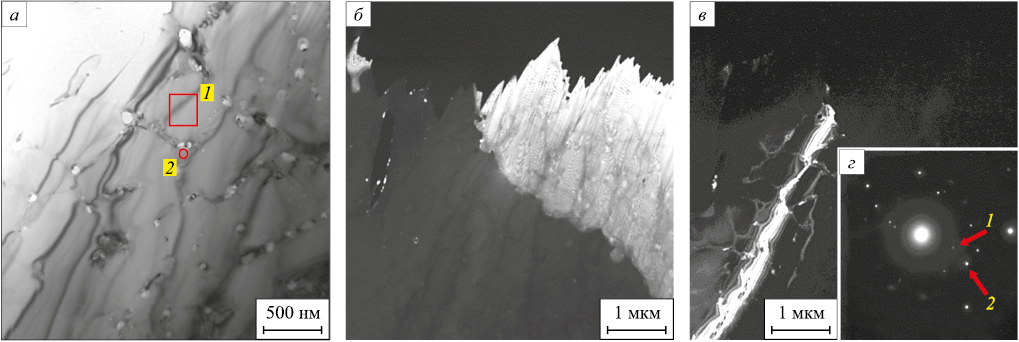

Установлено, что структура слоя I сформирована ячейками высокоскоростной кристаллизации (рис. 3, а). По мере удаления от зоны контакта с покрытием ячеистая структура вырождается в слоистую (рис. 3, б). Объем ячеек является твердым раствором магния в алюминии, что соответствует сплаву 5083 (табл. 2, области анализа 1 и 2 указаны на рис. 3). Прослойки второй фазы, расположенные по границам ячеек, обогащены атомами, формирующими наплавку и подложку.

Рис. 3. Структура слоя I системы «наплавка – подложка», облученной импульсным электронным пучком (цифрами 1 и 2 обозначены области микрорентгеноспектрального анализа элементного состава сплава)

Таблица 2. Результаты микрорентгеноспектрального анализа

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Методами темнопольного анализа с последующим индицированием микроэлектронограмм установлено, что объем ячеек высокоскоростной кристаллизации сформирован твердым раствором на основе алюминия. Ячейки кристаллизации разделены прослойками фазы Mg2Si.

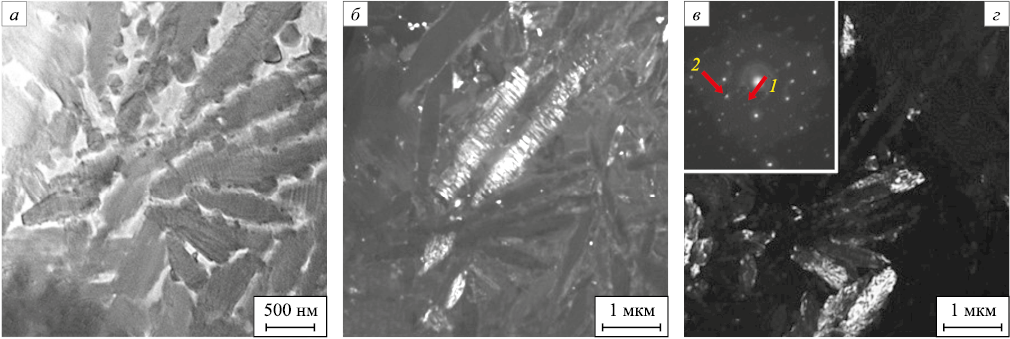

Слой II имеет пластинчатую структуру и образован, очевидно, в результате эвтектического превращения, имеющего место при высокоскоростной термической обработке, инициированной импульсным электронным пучком (рис. 4, а). Методами микрорентгеноспектрального анализа фольги показано, что основным элементом данного слоя является алюминий (76,8 %), в меньшем количестве присутствуют Mg (4,1 %), Cr (2,2 %), Mn (0,3 %), Fe (4,9 %), Co (1,6 %), Ni (10,1 %) (ат.).

Рис. 4. Структура слоя II системы «наплавка – подложка»: |

Методами темнопольного анализа с последующим индицированием микроэлектронограмм установлено, что данный слой сформирован пластинами следующих фаз: Al13Fe4 (рис. 4, б), Cr – Ni – Fe и Al6Fe (рис. 4, г).

Слой III, как и слой I, сформирован ячейками высокоскоростной кристаллизации (рис. 5, а). Объем ячеек образован сплавом состава 0,17 % Mg – 20,3 % Al – 4,3 % Cr – 16,7 % Fe – 9,3 % Co – 49,2 % Ni, что соответствует ВЭС, легированному элементами подложки. Прослойки второй фазы, расположенные по границам ячеек, также сформированы элементами, формирующими наплавку и подложку (41,5 % Mg – 10,9 % Al – 9,0 % Cr – 1,0 % Mn – 15,2 % Fe – 4,1 % Co – 18,4 % Ni).

Методами темнопольного анализа с последующим индицированием микроэлектронограмм установлено, что объем ячеек высокоскоростной кристаллизации сформирован твердым раствором на основе ВЭС, легированного алюминием и магнием (рис. 5, б). Ячейки кристаллизации разделены прослойками фазы Al18Cr2Mg3 (рис. 5, в).

Рис. 5. Структура слоя III системы «наплавка – подложка» после электронно-пучковой обработки: |

Выводы

Методом проволочно-дугового аддитивного производства на сплаве 5083 сформировано покрытие ВЭС неэквиатомного элементного состава Mn – Cr – Fe – Co – Ni. Осуществлено облучение зоны контакта системы «покрытие – подложка» интенсивным импульсным электронным пучком. Методами современного физического материаловедения выполнены исследования элементного и фазового составов, состояния дефектной субструктуры сплава, формирующейся в зоне контакта системы «подложка – покрытие». Выявлено взаимное легирование покрытия и подложки в слое толщиной приблизительно 1700 мкм. Показано, что высокоскоростное охлаждение зоны контакта системы «покрытие – подложка», имеющее место при термическом воздействии, инициированном импульсным электронным пучком, привело к формированию многоэлементной, многофазной субмикро-нанокристаллической структуры. Установлено, что контактный слой, примыкающий к подложке, имеет структуру высокоскоростной ячеистой кристаллизации. Объем ячеек сформирован твердым раствором магния в алюминии, что соответствует сплаву 5083; по границам ячеек располагаются прослойки второй фазы, обогащенные атомами, формирующими покрытие и подложку. Центральная область зоны контакта сформирована кристаллитами пластинчатой формы, что может указывать на их эвтектическую природу образования. Основным химическим элементом данной области является алюминий (примерно 77 % (ат.)). Контактный слой, примыкающий к покрытию, имеет структуру высокоскоростной ячеистой кристаллизации. Объем ячеек сформирован сплавом состава 0,17 % Mg – 20,3 % Al – 4,3 % Cr – 16,7 % Fe – 9,3 % Co – 49,2 % Ni, что соответствует ВЭС, легированному элементами подложки; прослойки второй фазы, расположенные по границам ячеек, обогащены магнием и, в меньшей степени, атомами, формирующими покрытие.

Список литературы

1. Gromov V.Е., Konovalov S.V., Ivanov Yu.F., Osintsev K.A. Structure and Properties of High-Entropy Alloys. Springer: Advanced Structured Materials; 2021;107:110. https://doi.org/10.1007/978-3-030-78364-8

2. Осинцев К.А., Громов В.Е., Коновалов С.В., Иванов Ю.Ф., Панченко И.А. Высокоэнтропийные сплавы: структура, механические свойства, механизмы деформации и применение. Известия вузов. Черная металлургия. 2021;64(4):249–258. https://doi.org/10.17073/0368-0797-2021-4-249-258

3. Yeh J.-W., Chen S.-K., Lin S.-J., Gan J.-Y., Chin T.-S., Shun T.-T., Tsau C.-H., Chang S.-Y. Nanostructured high entropy alloys with multiple principal elements: Novel alloy design concepts and outcomes. Advanced Engineering Materials. 2004;6(5):299–303. https://doi.org/10.1002/adem.200300567

4. Cantor B., Chang I.T.H., Knight P., Vincent A.J.B. Microstructural development in equiatomic multicomponent alloys. Materials Science and Engineering: A. 2004;375-377:213–218. https://doi.org/10.1016/j.msea.2003.10.257

5. Yeh J.-W., Chen Y.-L., Lin S.-J., Chen S.-K. High-entropy alloys – A new era of exploitation. Materials Science Forum. 2007;560:1–9. https://doi.org/10.4028/www.scientific.net/MSF.560.1

6. Zhang Y., Yang X., Liaw P.K. Alloy design and properties optimization of high-entropy alloys. JOM. 2012;64(7): 830–838. https://doi.org/10.1007/s11837-012-0366-5

7. Yeh J.-W. Recent Progress in high-entropy alloys. European Journal of Control. 2006;31(6):633–648. https://doi.org/10.3166/acsm.31.633-648

8. Yeh J.-W. Alloy design strategies and future trends in high-entropy alloys. JOM. 2013;65(12):1759–1771. https://doi.org/10.1007/s11837-013-0761-6

9. Zhang L.-S., Ma G.-L., Fu L.-C., Tian J.-Y. Recent progress in high-entropy alloys. Advanced Materials Research. 2013;631-632:227–232. https://doi.org/10.4028/www.scientific.net/AMR.631-632.227

10. Zhang Y., Zuo T.T., Tang Z., Gao M.C., Dahmen K.A., Liaw P.K., Lu Z.P. Microstructures and properties of high-entropy alloys. Progress in Materials Science. 2014;61:1–93. https://doi.org/10.1016/j.pmatsci.2013.10.001

11. Gali A., George E.P. Tensile properties of high- and medium-entropy alloys. Intermetallics. 2013;39:74–78. https://doi.org/10.1016/j.intermet.2013.03.018

12. Li D.Y., Zhang Y. The ultrahigh charpy impact toughness of forged AlCoCrFeNi high entropy alloys at room and cryogenic temperatures. Intermetallics. 2016;70:24–28. https://doi.org/10.1016/j.intermet.2015.11.002

13. Cantor B. Multicomponent and high entropy alloys. Entropy. 2014;16(9):4749–4768. https://doi.org/10.3390/e16094749

14. Miracle D.B., Senkov O.N. A critical review of high entropy alloys and related concepts. Acta Materialia. 2017;122: 448–511. https://doi.org/10.1016/j.actamat.2016.08.081

15. Zhang W., Liaw P.K., Zhang Y. Science and technology in high-entropy alloys. Science China Materials. 2018;61(1): 2–22. https://doi.org/10.1007/s40843-017-9195-8

16. Tsai M.-H., Yeh J.-W. High-entropy alloys: a critical review. Materials Research Letters. 2014;2(3):107–123. https://doi.org/10.1080/21663831.2014.912690

17. Alaneme K.K., Bodunrin M.O., Oke S.R. Processing, alloy composition and phase transition effect on the mechanical and corrosion properties of high entropy alloys: a review. Journal of Materials Research and Technology. 2016;5(4):384–393. https://doi.org/10.1016/j.jmrt.2016.03.004

18. Osintsev K.A., Gromov V.E., Ivanov Yu.F., Konovalov S.V., Panchenko I.A., Vorobyov S.V. Evolution of structure in AlCoCrFeNi high-entropy alloy irradiated by pulsed electron beam. Metals. 2021;11(8):1228. https://doi.org/10.3390/met11081228

19. Egerton F.R. Physical Principles of Electron Microscopy. Basel; 2016:96.

20. Kumar C.S.S.R. Transmission Electron Microscopy. Characterization of Nanomaterials. New York; 2014:717.

21. Carter C.B., Williams D.B. Transmission Electron Microscopy. Berlin; 2016:518.

Об авторах

М. О. ЕфимовРоссия

Михаил Олегович Ефимов, аспирант кафедры естественнонаучных дисциплин им. профессора В.М. Финкеля

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Ю. Ф. Иванов

Россия

Юрий Федорович Иванов, д.ф.-м.н., профессор, главный научный сотрудник

Россия, 634055, Томск, пр. Академический, 2/3

В. Е. Громов

Россия

Виктор Евгеньевич Громов, д.ф.-м.н., профессор, заведующий кафедрой естественнонаучных дисциплин им. профессора В.М. Финкеля

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Ю. А. Шлярова

Россия

Юлия Андреевна Шлярова, аспирант кафедры естественнонаучных дисциплин им. профессора В.М. Финкеля, научный сотрудник лаборатории электронной микроскопии и обработки изображений

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

И. А. Панченко

Россия

Ирина Алексеевна Панченко, к.т.н., заведующий лабораторией электронной микроскопии и обработки изображений

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Ефимов М.О., Иванов Ю.Ф., Громов В.Е., Шлярова Ю.А., Панченко И.А. Анализ зоны контакта системы покрытие – подложка, подвергнутой облучению импульсным электронным пучком. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):666-672. https://doi.org/10.17073/0368-0797-2023-6-666-672

For citation:

Efimov M.O., Ivanov Yu.F., Gromov V.E., Shlyarova Yu.A., Panchenko I.A. Analysis of contact zone of coating-substrate system exposed to irradiation with a pulse electron beam. Izvestiya. Ferrous Metallurgy. 2023;66(6):666-672. https://doi.org/10.17073/0368-0797-2023-6-666-672