Перейти к:

Оценка эффективности электроплавки металлизованного сидеритового концентрата

https://doi.org/10.17073/0368-0797-2023-6-653-658

Аннотация

Бакальские сидериты относятся к бедным, труднообогатимым карбонатным железным рудам. Низкое содержание фосфора и цветных металлов делает сидериты ценным сырьем для получения высокометаллизированного концентрата, пригодного для использования в сталеплавильных процессах. Восстановление сидеритов во вращающейся печи при 1300 – 1350 °С с последующим отделением пустой породы методом магнитной сепарации позволяет получить в качестве сырья концентрат со степенью металлизации более 90 % и содержанием пустой породы около 5 %, пригодный для выплавки стали. Цель данной работы – оценить эффективность процесса получения металла из сидеритовой руды, включающего получение высокометаллизованного сидеритового концентрата в восстановительной печи, а также его горячую загрузку в руднотермическую печь и сам процесс плавки. Для этого произведен расчет электроплавки в электрической руднотермической печи, позволяющий определить большое количество параметров, в том числе расход электроэнергии, необходимый для плавки. В качестве исходных материалов использовали кусковой металлизированный сидеритовый концентрат (φмет = 92,3 %), содержащий 35 % пустой породы. Для сравнения взят брикетированный металлизированный сидеритовый концентрат, полученный из кускового концентрата, в котором значительное количество пустой породы удалено методом мокрой магнитной сепарации. Анализ результатов показывает, что повышение температуры кускового концентрата от 25 до 1000 °С снижает удельные энергозатраты и одновременно увеличивает производительность печи до значений, сравнимых с параметрами плавки брикетированного концентрата. Это подтверждает эффективность предлагаемого процесса. Для снижения температуры плавления высокомагнезиальных шлаков в качестве флюса предложено использовать колеманит.

Ключевые слова

Для цитирования:

Вусихис А.С., Леонтьев Л.И., Чесноков Ю.А. Оценка эффективности электроплавки металлизованного сидеритового концентрата. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):653-658. https://doi.org/10.17073/0368-0797-2023-6-653-658

For citation:

Vusikhis A.S., Leont’ev L.I., Chesnokov Yu.A. Evaluating the efficiency of metallized siderite concentrate electric melting. Izvestiya. Ferrous Metallurgy. 2023;66(6):653-658. https://doi.org/10.17073/0368-0797-2023-6-653-658

Введение

Сидериты Бакальской группы месторождений, находящиеся на территории Челябинской области, относятся к бедным, труднообогатимым карбонатным железным рудам. Основными рудными минералами бакальских сидеритовых руд являются сидероплезит и пистомезит, представляющие собой твердый раствор карбонатов железа, магния и марганца. Породная часть представлена сланцами кварцево-глинистого состава, доломитами, доломитизированными известняками, диабазами и кварцитами [1 – 4].

Низкое содержание фосфора, отсутствие цветных металлов (меди и цинка) и наличие марганца делают сидериты ценным сырьем для получения высокометаллизованного концентрата, пригодного для использования в сталеплавильных процессах [5; 6]. Для его получения разработан ряд технологических решений.

В мировой промышленной практике широко применяют способы пирометаллургического обогащения бедных железных руд, включающие их металлизацию твердым восстановителем во вращающихся печах с последующим отделением пустой породы путем измельчения и магнитной сепарации [7 – 11]. Тугоплавкая пустая порода сидеритов позволяет вести этот процесс при температурах 1300 – 1350 °С, что значительно укрупняет зерна железа и повышает эффективность его извлечения в концентрат при магнитной сепарации. При этом получается продукт со степенью металлизации более 90 %, содержащий около 5 % пустой породы, которая состоит в основном из оксида магния [12; 13]. Предварительно необходимо удаление легкоплавких сланцев, что позволяет сделать обогащение в тяжелых суспензиях [14]. При проведении разделения более легкая фракция пустой породы всплывает на поверхность суспензии и удаляется.

Металлургические предприятия Уральского региона испытывают острый дефицит железорудного сырья, который покрывается за счет ввоза его из других регионов страны [15 – 17]. Поэтому обеспечение сталеплавильного производства качественной металлошихтой является важной целью. В связи с этим актуальной задачей представляется оценка возможности использования металлизованного концентрата, полученного из бакальских сидеритов путем прямого восстановления, в качестве сырья электросталеплавильных печей.

В подавляющем большинстве технологий для бескоксовой металлургии конечный продукт, предназначенный для электросталеплавильного производства, содержит 90 – 93 % железа при степени металлизации 92 – 95 % и 3 – 5 % пустой породы [18; 19]. При увеличении доли пустой породы снижается выход годного и производительность печей, увеличивается расход электроэнергии. В то же время известно, что повышение температуры загружаемого сырья приводит к существенному уменьшению расходов электроэнергии в дуговой печи, электродов, огнеупорных материалов и увеличению производительности печи [19].

Целью настоящей работы является оценка эффективности использования металлизованного сидеритового концентрата в руднотермической печи.

Материалы и методы исследований

Методика расчета и созданный на ее основе программный модуль определения технико-экономических показателей плавки в руднотермической печи состоит из блока ввода исходных данных, в том числе:

– химического состава шихтовых материалов;

– флюсующих и топливных добавок;

– заданных параметров работы печи.

Расчет электроплавки в руднотермической печи предусматривает:

– определение выхода металла и шлака;

– химический состав конечного шлака по заданной основности или содержанию монооксида железа;

– конечную температуру металла;

– расчетное содержание серы в металле;

– состав отходящего газа;

– расчет материального и теплового балансов процесса;

– расчет калькуляции себестоимости процесса.

Разработанный программный модуль в интерактивном режиме позволяет пользователю:

– вводить, редактировать информацию и исходные данные для расчетов с возможностью выборки и сортировки в соответствии с отображаемыми полями редактирования;

– проводить такие операции, как быстрый ввод новых исходных данных на основе копирования и редактирования существующих записей;

– архивировать и печатать исходные данные и результаты расчетов, а также осуществлять авторизированный доступ в программный модуль.

Для определения химического состава исходных материалов, использованных в расчетах, предварительно проведено экспериментальное моделирование процесса металлизации сидерита во вращающейся печи. Для этого графитовый тигель с кусками сырого сидерита крупностью 10 – 40 мм вместе с засыпкой из коксика крупностью 0 – 5 мм помещали в печь Таммана, нагревали до температуры 1300 °С, выдерживали при заданных условиях в течение 2 ч и охлаждали с печью. В результате получен металлизованный концентрат (кусок). Далее часть кусков металлизованного концентрата подвергалась измельчению и мокрой магнитной сепарации для получения продукта (металлизованный концентрат (брикет)), пригодного в виде брикетов к плавке в электропечи. Их составы представлены в табл. 1.

Таблица 1. Химический состав металлизованных сидеритов, % (по массе)

|

При расчетах в интервале 25 – 1000 °С варьировалась температура, при которой концентрат (металлизованный концентрат (кусок)) загружался в печь после восстановительного обжига. Загрузка концентрата (металлизованный концентрат (брикет)) осуществлялась при 25 °С.

Результаты исследования и их обсуждение

Варианты расчетов показателей плавки в руднотермической печи с использованием в качестве исходного сырья кускового металлизованного сидеритового концентрата, загружаемого в печь при температурах в диапазоне 25 – 1000 °С, при прочих равных условиях, приведены в табл. 2.

Таблица 2. Показатели плавки в руднотермической печи

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

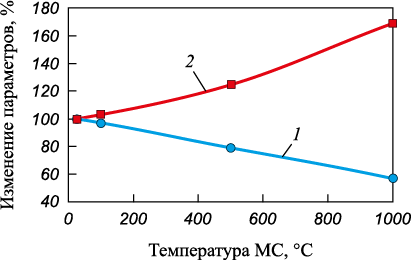

Графическая интерпретация влияния температуры кускового металлизованного сидеритового концентрата, загружаемого в печь, на производительность и удельный расход электроэнергии на плавку приведена на рисунке.

Влияние начальной температуры металлизованного сидерита (МС) |

Анализ полученных результатов показывает, что использование высоко нагретого кускового металлизованного сидеритового концентрата является одним из важных технологических мероприятий для повышения эффективности его электроплавки. При увеличении температуры материала в диапазоне от 25 до 1000 °С происходит снижение удельного расхода электроэнергии и повышение производительности печи.

Для сравнения проведены расчеты показателей плавки в руднотермической печи с использованием в качестве исходного сырья брикетированного металлизованного сидеритового концентрата, загружаемого в печь при температуре 25 °С, при прочих равных условиях. Полученные данные вместе с расчетными показателями плавки кускового металлизованного сидеритового концентрата, загружаемого при 1000 °С, приведены в табл. 3.

Таблица 3. Сравнительные показатели плавки в руднотермической печи

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Анализ полученных данных показывает, что подача в руднотермической печь кускового металлизованного сидеритового концентрата непосредственно после выгрузки из вращающейся печи и имеющего температуру выше 1000 °С (по аналогии с технологией переработки титаномагнетитов Бушвельдского комплекса в обжиговых печах с загрузкой горячего огарка в руднотермическую печь [20]), эффективнее плавки брикетированного металлизованного сидеритового концентрата, полученного по технологии пирометаллургического обогащения сидеритов, описанной в работах [6; 12; 13].

Таким образом, если из вращающейся печи восстановительного обжига кусковой высокометаллизованный сидеритовый концентрат поступает в руднотермическую печь с температурой выше 1000 °С, в технологии пирометаллургического обогащения отпадает потребность в таких операциях, как измельчение и магнитная сепарация, необходимых для удаления пустой породы, а также сушка и брикетирование, что значительно снизит себестоимость получаемой продукции.

Как показывают расчеты, в результате плавки получается шлак с большим содержанием оксида магния, для которого характерна высокая температура плавления. Однако добавление в высокомагнезиальные сталеплавильные шлаки материала, содержащего борный ангидрид в виде колеманита [21], приводит к значительному снижению их температуры плавления.

Выводы

Кусковой металлизованный сидеритовый концентрат, непосредственно из восстановительной печи в горячем виде (при температурах выше 1000 °С) загружаемый в электропечь, может быть эффективно проплавлен с получением металла – полупродукта, пригодного для дальнейшего получения стали. Чтобы при температурах на выпуске высокомагнезиальный шлак обладал достаточной текучестью, в шихту необходимо добавлять борсодержащий материал, например, колеманит.

Список литературы

1. Ахлюстина А.И. Кристаллохимические изменения сидероплезита при обжиге бакальской железной руды. Горный журнал. 1968;(8):60–61.

2. Хохлов Д.Г., Ахлюстина А.И. Технология подготовки бакальских карбонатных железных руд к доменной плавке. Сталь. 1968;(4):289–294.

3. Ахлюстина А.И., Жуковский Г.В., Квасков А.П. Технологическая классификация железных руд Бакальского месторождения. Труды «Уралмеханобр». 1972;18:37–43.

4. Красноборов В.А., Ярошевский С.Л., Денисов А.А. и др. Эффективность и перспективы применения сидеритовой руды в доменной плавке. Донецк; 1996:87.

5. Юрьев Б.П., Меламуд С.Г., Спирин Н.А., Шацилло В.В. Технологические и теплотехнические основы подготовки сидеритовых руд к металлургическим переделам: Монография. Екатеринбург: ООО АМК «День РА»; 2016:428.

6. Вусихис А.С., Леонтьев Л.И. Применение сидеритовых руд при производстве чугуна и стали: Монография. Москва, Вологда: Инфра-Инженерия; 2022:116.

7. Тациенко П.А. Подготовка труднообогатимых железных руд. Москва: Недра; 1979:208.

8. Тулин Н.А., Кудрявцев В.С., Пчелкин С.А. и др. Развитие бескоксовой металлургии. Москва: Металлургия; 1987:228.

9. Курунов И.Ф., Савчук Н.А. Состояние и перспективы бездоменной металлургии железа. Москва: Черметинформация; 2002:186.

10. Бондаренко Б.И., Шаповалов В.А., Гармаш Н.И. Теория и технология бескоксовой металлургии. Киев: Наукова думка; 2003:536.

11. Шумаков Н.С. Получение металлизованного концентрата из сидеритовых руд Бакальского месторождения. Комплексное использование минерального сырья. 1990;(4):52–55.

12. Вусихис А.С., Двинин В.И., Дмитриев А.Н., и др. Оценка эффективности получения высокометаллизованного концентрата из бакальских сидеритов методом прямого восстановления во вращающейся печи. Металлург. 2001;(1):37–40. https://doi.org/10.1023/A:1010495309806

13. Патент RU 2489494 C1. Способ металлизации магнийсодержащих карбонатных железорудных материалов / Вусихис А.С., Шешуков О.Ю., Леонтьев Л.И., заявл. 05.12.2011; опубл. 10.08.2013. Бюллетень изобретений. 2013;(22).

14. Жунев А.Г., Юрьев Б.П., Бланк М.Э. Интенсификация процессов обжига и агломерации сидеритовых руд. Черная металлургия. Бюллетень научно-технической информации. 1988;3:2–13.

15. Пахомов В.П., Душин А.В. Оценка минерально-сырьевой безопасности УрФО. Экономика региона. 2008;(3(15)):129–143.

16. Валиев Н.Г., Славиковский О.В., Славиковская Ю.О. Особенности освоения минерально-сырьевой базы на урбанизированных территориях Урала. Горный информационно-аналитический бюллетень (научно-технический журнал). 2012;(6):344–347.

17. Корнилков С.В., Кантемиров В.Д. Железорудные месторождения Приполярного Урала как перспективная сырьевая база уральской металлургии. Известия вузов. Горный журнал. 2015;(8);22–28.

18. Сойфер В.М. Использование продуктов прямого восстановления железа в электросталеплавильных печах. Новости черной металлургии за рубежом. 2007;(8):33–35.

19. Тимошпольский В.И., Трусова И.А, Плющевский И.Н., Корнеев С.В. Перспективы производства и использования металлизованного сырья для получения высококачественных марок стали. Сообщение 1. Анализ современных схем получения металлизованного сырья. Литье и металлургия. 2009;(1(50)):134–138.

20. Rohmann B., Raper A.G. Recovery of vanadium from hot metal using the shaking ladle process a preliminary report. Journal of Iron and Steel Research International. 1970;208(4):336–342.

21. Вусихис А.С., Агафонов С.Н., Тюшняков С.Н., Сергеева С.В., Леонтьев Л.И. Влияние борного ангидрида на вязкость и температуру плавления высокомагнезиальных сталеплавильных шлаков. В кн.: Фундаментальные исследования и прикладные разработки процессов переработки и утилизации техногенных образований: Труды VI Конгресса c международным участием «ТЕХНОГЕН 2023». Екатеринбург: УрО РАН; 2023:351–353. https://doi.org/10.34923/technogen-ural.2023.15.21.001

Об авторах

А. С. ВусихисРоссия

Александр Семенович Вусихис, к.т.н., старший научный сотрудник лаборатории пирометаллургии цветных металлов

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Л. И. Леонтьев

Россия

Леопольд Игоревич Леонтьев, академик, советник, Президиум РАН, д.т.н., профессор, Национальный исследовательский технологический университет «МИСиС», главный научный сотрудник, Институт металлургии Уральского отделения РАН

Россия, 620016, Екатеринбург, ул. Амундсена, 101

Россия, 119049, Москва, Ленинский пр., 4

Россия, 119991, Москва, Ленинский пр., 32а

Ю. А. Чесноков

Россия

Юрий Анатольевич Чесноков, к.т.н., главный специалист

Россия, 620041, Екатеринбург, ул. Основинская, 8

Рецензия

Для цитирования:

Вусихис А.С., Леонтьев Л.И., Чесноков Ю.А. Оценка эффективности электроплавки металлизованного сидеритового концентрата. Известия высших учебных заведений. Черная Металлургия. 2023;66(6):653-658. https://doi.org/10.17073/0368-0797-2023-6-653-658

For citation:

Vusikhis A.S., Leont’ev L.I., Chesnokov Yu.A. Evaluating the efficiency of metallized siderite concentrate electric melting. Izvestiya. Ferrous Metallurgy. 2023;66(6):653-658. https://doi.org/10.17073/0368-0797-2023-6-653-658

JATS XML