Перейти к:

Разработка технологии получения слитков при ЭШП на постоянном токе с вращением расходуемого электрода

https://doi.org/10.17073/0368-0797-2023-5-623-630

Аннотация

В работе рассмотрен вопрос повышения производительности печей электрошлакового переплава. В качестве наиболее эффективного метода предложена технология ведения переплава на постоянном токе. Описание технологии затрагивает положительные и отрицательные эффекты, влияющие как на удельную производительность плавки, энергопотребление, так и на качество получаемых слитков в части их физико-механических свойств и химической чистоты. Способ ведения электрошлакового переплава с вращением расходуемого электрода предложен в качестве новой технологии, осуществлено краткое сравнение с используемой технологией наложения внешнего магнитного поля. Продемонстрированы схемы, которые наглядно показывают принцип управления формой фронта кристаллизации и локализацией теплового центра шлаковой ванны. Разработана стационарная численная модель для рабочей зоны действующей полупромышленной печи ЭШП А-550 на постоянном токе со сменой полярности. Создан математический аппарат, состоящий из электротермической, гидродинамической и конвективной частей. Геометрическая расчетная область спроектирована для шлаковой ванны, расположенной между расходуемым электродом и водоохлаждаемым кристаллизатором с диаметрами 60 и 90 мм соответственно. Высота подэлектродной зоны составляет 10 мм. Предельная величина тока 800 А, напряжение 46 В. Получены числовые поля распределения плотности тока и температуры в толще шлаковой ванны. Диапазон значений температуры располагается в пределах от 1400 до 2200 °С на периферийной и подэлектродной зонах шлаковой ванны соответственно. Приведена схема модернизации печи ЭШП за счет автоматизации механической части и перевода на постоянный ток.

Ключевые слова

Для цитирования:

Алексеев И.А., Чуманов И.В., Сергеев Д.В. Разработка технологии получения слитков при ЭШП на постоянном токе с вращением расходуемого электрода. Известия высших учебных заведений. Черная Металлургия. 2023;66(5):623-630. https://doi.org/10.17073/0368-0797-2023-5-623-630

For citation:

Alekseev I.A., Chumanov I.V., Sergeev D.V. Development of technology for ingots production using electroslag remelting at direct current with consumable electrode rotation. Izvestiya. Ferrous Metallurgy. 2023;66(5):623-630. https://doi.org/10.17073/0368-0797-2023-5-623-630

Введение

Одним из перспективных направлений совершенствования технологии электрошлакового переплава (ЭШП), как и других промышленных электрометаллургических технологий, является улучшение технико-экономических показателей плавки печей. Наиболее распространенным исполнением установок ЭШП являются печи на переменном токе промышленной частоты [1]. Согласно принципам электротехники, постоянный ток имеет преимущество перед переменным в части сокращения энергетических потерь из-за отсутствия индуктивного сопротивления в основной токоведущей цепи. Используя данную особенность электрического тока, рационально осуществлять переплав с использованием постоянного тока, который, кроме сокращения энергетических потерь, позволяет организовывать поляризацию в шлаковой ванне. Это непосредственно влияет не только на локализацию источника выделения теплоты по закону Джоуля-Ленца или так называемого Джоулева тепла, но и позволяет осуществлять электролизные реакции [2; 3]. Наличие электролиза является важной особенностью использования постоянного тока, которая эффективно применяется в печах вакуумно-дугового переплава (ВДП) для выведения водорода из химического состава переплавляемых сталей и сплавов. Известно, что постоянный ток имеет значительный негативный эффект, явно проявляющий себя в сплошных средах жидкостей и газов, называющийся магнитным дутьем [4]. В технике наиболее часто осуществляется борьба с негативными последствиями магнитного дутья при сварке постоянным током, для чего разработано множество методов контроля поведения электрической дуги, особенно при ручной электросварке [5]. При ЭШП на постоянном токе магнитное дутье искажает кристаллическую структуру слитка, полностью лишая его изотропности физико-механических свойств. Существуют методы для уменьшения влияния магнитного дутья на металл при ЭШП на постоянном токе, которые предусматривают использование симметричного токопровода к поддону и расходуемому электроду. Однако полностью устранить негативный эффект магнитного дутья не удается из-за наличия токопроводящего кристаллизатора, что вызывает магнитное дутье при использовании токопроводов с взаимным расположением «штырь – трубка». В результате переплав с помощью ЭШП на постоянном токе осуществляется исключительно на предельно возможном коэффициенте заполняемости с применением обратной полярности, способствующей наилучшей рафинирующей способности переплава и использованию теплоты, центр выделения которой располагается на торце расходуемого электрода [6].

В данной работе предлагается применение технологии ЭШП на постоянном токе с вращением расходуемого электрода как эффективной меры интенсификации переплава металла с обеспечением изотропности физико-механических свойств получаемых слитков без ухудшения рафинирующей способности технологии ЭШП. Под обеспечением изотропности физико-механических свойств понимается сохранение качественной кристаллической структуры, обладающей единой направленностью осей дендритов соосно геометрической оси слитка и повышенной плотностью расположения кристаллов. Химические свойства металла характеризуются обеспечением гомогенности химического состава в части основного металла, а также вредных примесей и газов. Под гомогенностью понимается равномерное взаимное распределение основного металла и частиц вредных примесей и газов в теле закристаллизовавшегося слитка без допущения его дополнительного загрязнения в ходе переплава.

Целью настоящей работы является получение сведений о протекании электротермических процессов в шлаковой ванне печи ЭШП А-550 путем создания цифрового двойника с последующим обеспечением возможности его валидации.

Задачи исследования:

– разработка численной модели кинетики тока в шлаковой ванне печи ЭШП;

– получение поля распределения плотности тока и температуры в объеме шлаковой ванны и проведение их анализа;

– разработка принципиальной схемы модернизации печи ЭШП А-550 для осуществления возможности вращения расходуемого электрода с применением постоянного тока и последующая ее реализация.

Методы исследования

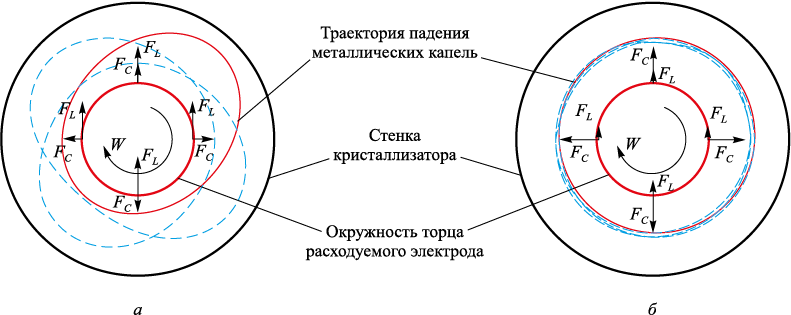

Эффект вращения расходуемого электрода на металл принципиально схож с эффектом, возникающим при наложении внешнего магнитного поля с помощью катушки, расположенной вокруг водоохлаждаемого кристаллизатора. В обоих случаях возникает активное вращение шлаковой и металлической ванн. Однако при воздействии внешнего магнитного поля на границе раздела фаз между шлаковой ванной и металлической пленкой на торце расходуемого электрода жидкий шлак начинает увлекать за собой жидкую металлическую пленку под действием силы межфазного поверхностного натяжения [7]. При использовании вращения расходуемого электрода его тело захватывает шлаковую ванну и передает ей сонаправленное вращательное движение, которое постепенно затихает от центра к периферии [8]. Внешнее магнитное поле, создаваемое катушкой, способно лишь измельчать капли металла на периферии торца расходуемого электрода под действием поверхностного натяжения и не оказывает значительного эффекта на капли в его центральной части. Вращение расходуемого электрода имеет непосредственное воздействие на весь жидкий металл, формируемый на его торце вплоть до его отрыва в виде капель из-за создания поля гравитационных сил. Подавлять эффект магнитного дутья можно при использовании обоих этих способов. Однако технология с вращением расходуемого электрода позволяет обеспечить не только эффективное подавление сил Ампера, воздействующих на металлическую пленку на торце расходуемого электрода и непосредственно на капли металла при каплепереносе сквозь шлаковую ванну, но и управление их траекторией движения в шлаковой ванне и падения на поверхность металлической ванны. На рис. 1 представлена схема с ориентировочными траекториями падения капель металла при стационарном (или вращающимся с недостаточной скоростью расходуемым электродом) и вращающемся расходуемым электродом на оптимальной скорости.

Рис. 1. Траектории падения капель металла и векторы воздействующих сил: |

Из рис. 1 видно, что с помощью воздействия вращения расходуемого электрода можно эффективно подавлять эффект магнитного дутья при любых условиях и управлять траекторией падения капель металла за счет величины центробежной силы, зависящей напрямую как от скорости вращения расходуемого электрода, так и от его диаметра.

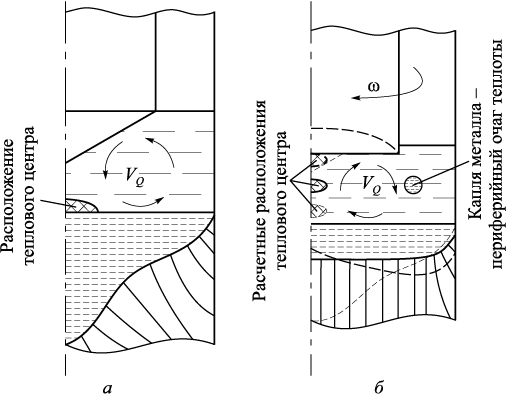

Вопрос о повышении энергоэффективности печи ЭШП на постоянном токе решается при управлении расположением теплового центра и количеством выделяемой в нем теплоты по закону Джоуля-Ленца. Постоянный ток позволяет обеспечить поляризацию зарядов в шлаковой ванне, что непосредственно влияет на расположение теплового центра. Интенсивность выделения Джоулева тепла зависит напрямую от удельной плотности тока. В объеме шлаковой ванны работающей печи ЭШП удельная электропроводность примерно одинакова, но изменяется прямопропорционально удельной температуре в ней. Капли металла, движущиеся сквозь шлаковую ванну, выступают местами с повышенной электропроводностью и создают кратковременные ответвления движения тока сквозь них. Измельчение капель и их учащенное образование является предпосылкой к увеличению удельной плотности тока в шлаковой ванне. На рис. 2 изображена схема с распределением теплоты в шлаковой ванне при стационарном и вращающемся расходуемых электродах.

Рис. 2. Расположение тепловых центров и направленность |

Из рис. 2 видно, что при использовании постоянного тока прямой полярности тепловой центр в шлаковой ванне располагается на границе ее раздела с металлической ванной. Данное смещение формирует глубокий мениск в получаемом слитке, вертикальная протяженность которого увеличивается в результате осевого капельного переноса металла. Следует сделать замечание, что здесь не учтен эффект магнитного дутья для обеспечения сравнительной наглядности с технологией, предусматривающей вращение расходуемого электрода. При вращении расходуемого электрода наблюдается активное движение шлаковой ванны и конвективных потоков внутри нее, которые обращены в обратном направлении по сравнению со стационарной технологией. Капельный перенос смещается из центра на периферию шлаковой ванны, что в совокупности с измененной направленностью конвективных потоков изменяет форму фронта кристаллизации, делая металлическую ванну более пологой. Это благоприятно влияет на кристаллическую структуру слитка. По мере увеличения скорости вращения расходуемого электрода увеличивается интенсивность капельного переноса и скорость конвективных потоков, которые теперь омывают торец расходуемого электрода снизу-вверх вдоль его оси. В совокупности с прямой полярностью тока можно добиться эффекта смещения теплового центра вдоль оси расходуемого электрода и слитка. При превышении критических значений может возникнуть образование вогнутого торца расходуемого электрода, что снижает интенсивность капельного переноса, увеличивает размер капли, и, соответственно, является недопустимым условием плавки. Также может возникнуть образование периферийного мениска в металлической ванне. Сведения об исследовании данной проблемы с помощью физического моделирования приведены в работе [9].

Определение эффективного токового режима с соответствующим режимом вращения расходуемого электрода возможно получить в результате построения численной модели процесса, работающей по принципам вычислительной гидродинамики. Данный подход эффективно применялся для исследования ЭШП, начиная с самых первых стационарных задач [10; 11] до нестационарных магнитогидродинамических с многофазным течением [12; 13]. Проводилось численное моделирование с целью исследования распределения тока [14; 15], влияния внешнего воздействия, в том числе вращения расходуемого электрода на скорость плавки [16; 17], были сформированы электрохимические концепции моделирования для определения химической гомогенности получаемого металла [18 – 20].

Задача об определении количества выделяемого Джоулева тепла и локализации теплового центра требует совмещенного решения трех подзадач: электротермической, гидродинамической и конвективной. Электротермическая задача моделирует процесс кинетики постоянного тока, а ее основной закон движения имеет вид:

| \[\frac{{\partial j}}{{\partial \tau }} = - \nabla \varphi + \nabla (\sigma \nabla j),\] | (1) |

где j – вектор удельной плотности тока, А/м2; τ – временной шаг, с; \(\nabla\)φ – градиент разности электрических потенциалов, В; σ – удельная электропроводность среды, См.

Гидродинамическая задача описывается транспортным уравнением Навье-Стокса, которое имеет вид:

| \[\frac{{\partial v}}{{\partial \tau }} + \nabla v(v) = - \nabla p + \nabla (\mu \nabla v) + {S_b} - {S_{sj}}v,\] | (2) |

где v – вектор удельной скорости, м/с; p – удельное гидростатическое давление, Па; μ – кинематическая вязкость среды, Па·с; Sb – Архимедова сила, Н; Ssj – исток явления кристаллизации/плавления.

Задача о конвективном распространении и распределении тепла решается с помощью транспортного уравнения энергии, которое имеет вид:

| \[\frac{{\partial H}}{{\partial \tau }} + \nabla (\vec vH) = \nabla (\lambda \nabla t) + {q_{JH}} - \frac{{\partial \Delta H}}{{\partial \tau }},\] | (3) |

где H – удельная энтальпия, Дж; λ – удельная теплопроводность, Дж/кг·К; qJH – удельное количество теплоты, выделившееся по закону Джоуля-Ленца, Дж.

Результаты работы и их обсуждение

Итерационные вычисления проводились на расчетной сетке, представляющей собой двухмерное отображение шлаковой ванны в продольном сечении. Для осуществления последующей операции валидации на действующей печи ЭШП брались геометрические размеры, соответствующие расходуемому электроду и водоохлаждаемому кристаллизатору. Диаметр наружной поверхности расходуемого электрода составляет 60 мм, внутренний диаметр кристаллизатора – 90 мм, высота подэлектродной зоны – 10 мм для лучшей наглядности результатов. Ввиду того, что моделируемая область является малой по длине относительно всей длины водоохлаждаемого кристаллизатора, составляющей 590 мм, конусностью внутренней поверхности кристаллизатора, равной 1,2°, было решено пренебречь. Токовый режим при моделировании: сила тока 800 А, напряжение 46 В. Электропроводность среды зафиксирована на значении 120 См.

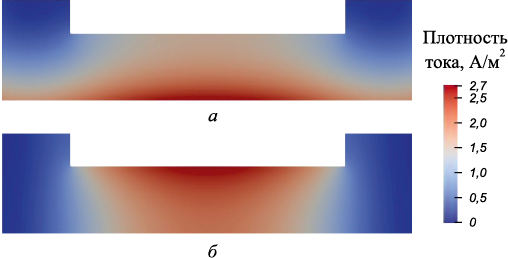

После проведения итерационных вычислений на созданной численной модели получены выходные данные, а после их визуальной обработки – сведения о кинетике тока в шлаковой ванне и температурном поле. Диаграммы числовых полей кинетики постоянного тока представлены на рис. 3.

Рис. 3. Числовые поля распределения плотности тока в шлаковой ванне |

Видно, что при осуществлении плавки на постоянном токе прямой полярности наибольшая плотность электрического тока наблюдается над поверхностью металлической ванны и имеет градиент, спадающий от центра к периферии и от поверхности металлической ванны к поверхности расходуемого электрода. Обратную же картину можно увидеть на изображении с обратной полярностью, где наибольшая плотность тока наблюдается на торце расходуемого электрода. Ввиду того, что Джоулево тепло выделяется в местах наибольшей плотности тока, то по ее распределению можно судить о картине распределения Джоулева тепла. Его силуэт будет повторять картину распределения плотности тока, так как формула определения количества Джоулева тепла в результате дает скалярное значение, формируемое модулем абсолютной величины вектора плотности тока. Разница будет наблюдаться лишь в абсолютных величинах числовых полей.

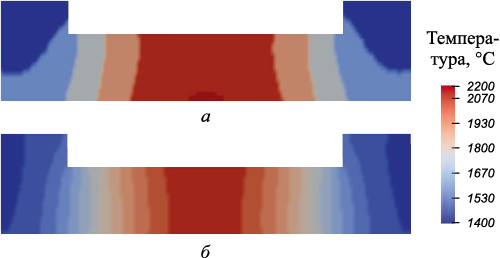

На рис. 4 представлена диаграмма распределения температуры в объеме шлаковой ванны.

Рис. 4. Числовые поля распределения температуры в шлаковой ванне |

При использовании тока прямой полярности наблюдается постепенное снижение градиента температуры от центра поверхности металлической ванны в направлении периферии. При этом наиболее горячая зона наблюдается в виде небольшого пятна в центре поверхности металлической ванны. Общий вид градиента имеет выгнутую форму, сужающуюся в направлении торца расходуемого электрода. Однако в его окрестности температурное поле вновь несколько расширяется, образуя своеобразную форму песочных часов с удлиненной нижней и укороченной верхней частями. Спад температуры наблюдается при приближении к периферии в верхней части стенки кристаллизатора и поверхности раздела «атмосфера – шлак». Наличие повышенной температуры на границе «шлак – металл» вблизи стенки кристаллизатора обуславливается наличием повышенной плотности тока, вызванной использованием прямой полярности. При рассмотрении температурного числового поля с обратной полярностью тока видно, что градиент температур также распределяется от центральной части к периферии, однако не наблюдается явной локализации очагов повышенной плотности тока по аналогии с прямой полярностью. Вероятно, ввиду того, что диаметр расходуемого электрода меньше диаметра металлической ванны, количество выделяемой теплоты меньше на обратной полярности, чем на прямой. Данный факт может быть объяснен меньшим количеством тока, проходящего через сечение более малого диаметра, что снижает его удельную плотность. Продольная форма температурного градиента имеет вогнутый вид, который сходится в направлении поверхности металлической ванны, однако в окрестности ее практически не увеличивается, оставаясь прямолинейным. Падение температуры наблюдается в направлении к стенке кристаллизатора. В этом случае эффективность поглощения тепла стенкой кристаллизатора вокруг поверхности раздела «шлак – металл» выше по причине изменения направленности тока. Окрестность вокруг поверхности расходуемого электрода является источником повышенного тепла, поэтому тепло на границе «атмосфера – шлак» отводится хуже, по сравнению с прямой полярностью тока.

Количественные сведения о плотности тока и температуре характеризуют тепловую картину внутри объема шлаковой ванны, позволяя прогнозировать границы режима работы печи, в которых обеспечивается исключительно капельный перенос металла между его полным отсутствием и возникновением струйного переноса металла. С учетом того, что предельная температура при прямой полярности может достигать 2200 °С над поверхностью металлической ванны, необходимо использовать вращение расходуемого электрода диаметром 60 мм в диапазоне скоростей 80 – 120 об/мин. Этот выбор сделан с учетом эмпирических результатов опытных плавок, описанных в работе [3]. На данном режиме вращения с заданной мощностью работы печи ЭШП должны обеспечиваться условия повышения ее КПД с предельно возможной скоростью плавки без перехода на струйный перенос металла.

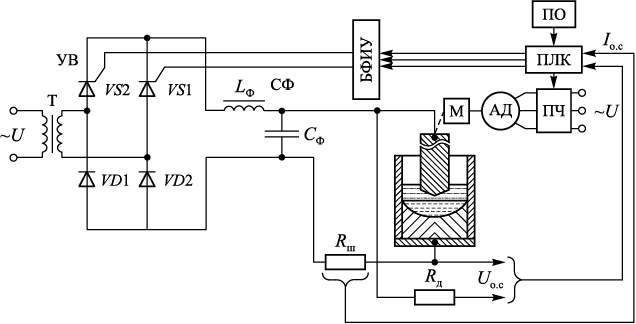

Для дальнейшей разработки технологии и валидации численной модели требуется проведение экспериментальных плавок. В ходе работ осуществлена модернизация действующей печи ЭШП А-550 в части автоматизации механической и электрической части, а также переоборудование на работу на постоянном токе. Функциональная схема модернизированной печи представлена на рис. 5.

Рис. 5. Функциональная схема действующей полупромышленной печи ЭШП А-550 |

Система электропитания печи содержит в себе следующие компоненты: регулятор тока с однофазным трансформатором (Т), управляемым выпрямителем (УВ), блоком фазоимпульсного управления (БФИУ), сглаживающим фильтром (СФ), обратной связью по току Iо.с , снимаемой с резистивного шунта Rш , установленного в цепи питания печи, управляющим программируемым логическим контроллером (ПЛК) и сенсорной панелью оператора (ПО). Согласно функциональной схеме автоматизированная система управления печи включает в себя: регулятор напряжения шлаковой ванны, построенный на базе привода подачи электрода, содержащего передаточный механизм (М), асинхронный короткозамкнутый двигатель (АД), транзисторный преобразователь частоты (ПЧ), управляющий программируемый логический контроллер (ПЛК), на вход которого поступает сигнал обратной связи Uо.с , и сенсорную панель оператора (ПО).

Выводы

Спроектирована численная модель действующей полупромышленной печи ЭШП на постоянном токе прямой и обратной полярности. Данная модель включает в себя расчетную сетку, математический аппарат, алгоритм реализации на ЭВМ и программный код.

Проведено итерационное моделирование и получены результаты в виде числовых полей, подвергнутые пост-обработке с целью визуализации. Результаты наглядно демонстрируют характер распределения электрического тока и температуры в шлаковой ванне, не противоречат ранее проведенным исследованиям в этой области и не нарушают законов природы, что делает их валидными для дальнейшего применения.

Полученные сведения о распределении температуры и плотности тока в шлаковой ванне дают качественное и количественное представление об электротермических процессах в ее объеме. Данная модель требует дальнейшей проработки в части одновременного наложения магнитной составляющей постоянного тока в виде силы Лоренца с применением вращения расходуемого электрода. Моделирование с учетом магнитной составляющей тока требует перехода к волновому представлению движения электрического тока в сочетании электрического и магнитного полей через их потенциалы.

Осуществлена модернизация печи ЭШП А-550 в части автоматизации электрической и механической частей и перевода на постоянный ток для ведения экспериментальных валидационных плавок.

Список литературы

1. Павлов В.А. Спецэлектрометаллургия сталей и сплавов. Екатеринбург: Издательство УрФУ; 2018:168.

2. Селиверстов Д.А., Пятыгин Д.А., Чуманов И.В. К вопросу экономической целесообразности перевода печей ВДП в печи ЭШП на постоянном токе. Известия вузов. Черная металлургия. 2007;50(1):24–26.

3. Пятыгин Д.А., Чуманов И.В. Влияние рода тока и скорости вращения расходуемого электрода на механические свойства электрошлакового металла. Вестник ЮУрГУ. Серия: металлургия. 2011;14(231):40–44.

4. Чуманов И.В., Пятыгин Д.А. Влияние пондеромоторных сил на расплав. В кн.: Компьютерное моделирование физико-химических свойств стекол и расплавов. Труды IX Российского семинара 14–17 октября 2008 г., Курган. Курган: Издательство Курганского государственного университета; 2008:64–65.

5. Виноградов В.С. Оборудование и технология дуговой автоматической и механизированной сварки. Москва: Издательский центр «Академия»; 1997:319.

6. Клюев М.М., Волков С.Е. Электрошлаковый переплав. Москва: Металлургия; 1984:208.

7. Протоковилов И.В., Порохонько В.Б. Физическое моделирование процесса плавления расходуемого электрода при ЭШП в условиях внешнего электромагнитного воздействия. Современная электрометаллургия. 2015;(1):8–12.

8. Чуманов И.В., Пятыгин Д.А., Рощин В.Е. Особенности электрошлакового процесса на постоянном токе с вращением электрода. В книге: Современные проблемы электрометаллургии стали. Материалы XI Международной конференции 25–27 сентября 2001 г., Челябинск. Челябинск: Издательство ЮУрГУ; 2001: 117–118.

9. Сергеев Д.В. Технология получения полой заготовки методом электрошлакового переплава по одноэлектродной схеме: Диссертация … кандидата технических наук. Челябинск; 2022:126 с.

10. Dilawari A.H., Szekely J. Heat transfer and fluid flow phenomena in electroslag refining. Metallurgical Transactions B. 1978;9B(2):77–87. https://doi.org/10.1007/BF02822674

11. Choudhary M., Szekely J., Medovar B.I., Yemel’yanenko Yu.G. The velocity field in the molten slag region of ESR systems: a comparison of measurements in a model system with theoretical predictions. Metallurgical Transactions B. 1978;13B(1):35–43. https://doi.org/10.1007/BF02666953

12. Kelkar K.M., Mok J., Patankar S.V., Mitchel A. Computational modeling of electroslag remelting processes. Journal de Physique IV. 2004;120:421–428.

13. https://doi.org/10.1051/jp4:2004120048

14. Kharicha A., Schutzenhofer W., Ludwig R., Tanzer R., Wu M. On the importance of electric currents flowing directly into the mould during an ESR process. Steel Research International. 2008;79(8):632–636. https://doi.org/10.1002/srin.200806176

15. Kharicha A., Karimi-Sibaki E., Wu M., Ludwig A. Contribution of the mold current to the ingot surface quality in the electroslag remelting process. In: The Minerals, Metals and Materials Society. Proceedings of the 2013 Int. Symp. on Liquid Metal Processing & Casting, September, 2013 TMS; 2013:95–99. https://doi.org/10.1002/9781118830857.ch13

16. Kharicha A., Wu M., Ludwig A., Karimi-Sebaki E. Simulation of the electric signal during the formation and departure of droplets in the electroslag remelting process. Metallurgical and Materials Transactions B. 2016;47(2):1427–1434. https://doi.org/10.1007/s11663-015-0550-4

17. Wang F., Wang Q., Lou Y., Chen R., Song Z., Li B. Investigation of heat transfer and magnetohydrodynamic flow in electroslag remelting furnace using vibrating electrode. JOM. 2015;68(1):410–420. https://doi.org/10.1007/s11837-015-1684-1

18. Wang Q., Gosselin L., Li B. Effect of rotating electrode of magnetohydrodynamic flow and heat transfer in electroslag remelting process. ISIJ International. 2014;54(12):2821–2830. https://doi.org/10.2355/isijinternational.54.2821

19. Karimi-Sibaki E., Kharicha A., Wu M. Toward modeling electrochemical reactions during electroslag remelting (ESR) process. Steel Research International. 2017;88(5):1700011. https://doi.org/10.1002/srin.201700011

20. Karimi-Sibaki E., Kharicha A., Wu M., Ludwig A., Bohacek J. A numerical investigation on the electrochemical behavior of CaO and Al2O3 in the ESR slags. Metallurgical and Materials Transactions B. 2020;51:871–879. https://doi.org/10.1007/s11663-020-01795-y

21. Wang Q., Li G., He Z., Li B. A three-phase comprehensive mathematical model of desulfurization in electroslag remelting process. Applied Thermal Engineering. 2017;114:874–886. https://doi.org/10.1016/j.applthermaleng.2016.12.035

Об авторах

И. А. АлексеевРоссия

Иван Андреевич Алексеев, аспирант кафедры «Пирометаллургические и литейные технологии»

Россия, 454080, Челябинск, пр. Ленина, 76

И. В. Чуманов

Россия

Илья Валерьевич Чуманов, д.т.н., профессор, заведующий кафедрой «Техника и технологии производства материалов»

Россия, 456217, Челябинская обл., Златоуст, ул. Тургенева, 16

Д. В. Сергеев

Россия

Дмитрий Владимирович Сергеев, к.т.н., инженер кафедры «Техника и технологии производства материалов»

Россия, 456217, Челябинская обл., Златоуст, ул. Тургенева, 16

Рецензия

Для цитирования:

Алексеев И.А., Чуманов И.В., Сергеев Д.В. Разработка технологии получения слитков при ЭШП на постоянном токе с вращением расходуемого электрода. Известия высших учебных заведений. Черная Металлургия. 2023;66(5):623-630. https://doi.org/10.17073/0368-0797-2023-5-623-630

For citation:

Alekseev I.A., Chumanov I.V., Sergeev D.V. Development of technology for ingots production using electroslag remelting at direct current with consumable electrode rotation. Izvestiya. Ferrous Metallurgy. 2023;66(5):623-630. https://doi.org/10.17073/0368-0797-2023-5-623-630