Перейти к:

Влияние остаточного аустенита на механические свойства стали с 15 % Cr

https://doi.org/10.17073/0368-0797-2023-5-571-579

Аннотация

Исследованы особенности влияния остаточного аустенита на механические свойства стали аустенитно-мартенситного класса с 15 % Cr после различных режимов термической обработки. По окончании нагрева под закалку и последующего отпуска или нагрева в межкритический интервал температур в микроструктуре стали сохраняется значительное количество остаточного аустенита, что затрудняет достижение высокого предела текучести. Дестабилизация остаточного аустенита с последующим превращением в «свежий» мартенсит обеспечивается за счет многоступенчатой термической обработки, включающей закалку, нагрев в межкритический интервал температур или выше точки АС3 и заключительный отпуск. Установлено, что сохранившийся в микроструктуре двухфазной стали остаточный аустенит имеет форму блоков и тонких прослоек, расположенных в межреечном пространстве. Испытание на растяжение стали с 15 % Cr показало, что многоступенчатая термообработка обеспечивает высокопрочное состояние, соответствующее группам прочности Q125 и Q135. Сравнительный анализ характера деформации аустенитно-мартенситной стали в различных состояниях свидетельствует о смещении начала мартенситного превращения при растяжении после заключительного отпуска в упругую область с образованием мартенсита напряжения. Для стали с 15 % Cr установлена ограниченная деформационная устойчивость остаточного аустенита блочной формы, преимущественно претерпевающего мартенситное превращение при испытаниях на растяжение и удар при отрицательной температуре. Предположительно, этим обусловлена заметно меньшая ударная вязкость аустенитно-мартенситной стали с 15 % Cr по сравнению со сталью мартенситного класса с 13 % Cr при равной прочности.

Ключевые слова

Для цитирования:

Пышминцев И.Ю., Битюков С.М., Гусев А.А. Влияние остаточного аустенита на механические свойства стали с 15 % Cr. Известия высших учебных заведений. Черная Металлургия. 2023;66(5):571-579. https://doi.org/10.17073/0368-0797-2023-5-571-579

For citation:

Pyshmintsev I.Yu., Bityukov S.M., Gusev A.A. Effect of retained austenite on mechanical properties of steel with 15 % Cr. Izvestiya. Ferrous Metallurgy. 2023;66(5):571-579. https://doi.org/10.17073/0368-0797-2023-5-571-579

Введение

Малоуглеродистые комплексно легированные стали с содержанием хрома 13 % [1] хорошо зарекомендовали себя в качестве коррозионностойких высокопрочных материалов для трубной продукции в нефтегазовой и энергетической отраслях. Однако активная разработка месторождений большой глубины (более 4000 м) с повышенным содержанием СО2 и развитие проектов по его улавливанию, утилизации и захоронению с применением поглощающих скважин требуют повышения коррозионной стойкости сталей, что может быть достигнуто посредством увеличения в составе содержания хрома. Есть вероятность, что это приведет к образованию в микроструктуре стали δ-феррита, ухудшающего ее вязко-пластичные свойства при комнатной и отрицательных температурах и технологичность при горячей деформации [2]. Избежать образования δ-феррита в стали можно введением аустенитообразующих элементов, таких как никель. Однако совокупное повышение содержания хрома и никеля значительно снижает температуру начала мартенситного превращения, переводя сталь из мартенситного в переходный (аустенитно-мартенситный) класс [3 – 6]. Стали переходного класса сохраняют высокую прочность, но, благодаря присутствию остаточного аустенита в мартенситной матрице, отличаются повышенной пластичностью и деформируемостью в холодном состоянии [7 – 11].

Термическая обработка сталей переходного класса включает ряд операций, начиная с закалки от температуры, достаточной для растворения карбидов на основе хрома. Целью следующей операции является превращение подавляющего объема аустенита в мартенсит [2; 3; 5]. Для наиболее полного превращения применяют различные приемы, включая обработку холодом. Однако данный метод для производства трубной продукции нерационален.

Альтернативным вариантом является промежуточный нагрев выше точки Ас3 , обеспечивающий контролируемое выделение карбидов и, как следствие, повышение температуры мартенситного превращения. Выбор температуры нагрева определяется содержанием углерода и легирующих элементов и может достигать 780 – 800 °C в случае стали марки 08Х17Н5М3 [2].

Окончательный отпуск направлен на снижение внутренних напряжений, возникающих при образовании «свежего» (неотпущенного) мартенсита, повышение пластичности, увеличение прочностных свойств [3; 7].

Остаточный аустенит в высокопрочных сталях обычно имеет форму блоков или тонких прослоек [12 – 15]. Блочный аустенит в низколегированных высокопрочных сталях имеет повышенную концентрацию углерода, располагаясь вблизи мягких ферритных участков, в то время как тонкие прослойки аустенита окружены жесткими рейками бейнита или мартенсита [14; 16; 17]. Блочный аустенит отличается невысокой стабильностью, вследствие чего при деформации может претерпевать мартенситное превращение [12; 13; 17 – 19]. Тонкие прослойки аустенита имеют более высокую устойчивость, что обусловлено воздействием окружающей реечной микроструктуры мартенсита или бейнита, препятствующих γ → α превращению и создающих эффект «экранирования» [17; 20 – 22].

Целью данной работы является исследование влияния количества и морфологии остаточного аустенита на комплекс механических свойств стали с 13 и 15 % Cr и достижение прочностных свойств для групп прочности Q125 (σв не менее 931 МПа; σ0,65 не менее 862 МПа) и Q135 (σв ≥ 1000 МПа; σ0,65 ≥ 930 МПа) в соответствии с ГОСТ 31446 – 2017.

Материал и методика исследования

Исследование проводили на двух сталях с 13 и 15 % Cr (табл. 1) типичной для таких материалов композиции [23 – 25]. После выплавки в лабораторной вакуумно-индукционной печи и разливки слитки нагревали до 1180 – 1200 °С с гомогенизирующей выдержкой.

Таблица 1. Химический состав исследуемых сталей, %

|

Последующую горячую прокатку в прутки диаметром 16 мм осуществляли на универсальном стане в три прохода при температуре окончания не менее 850 °С и охлаждением на спокойном воздухе до 20 °С. Затем прутки подвергали отпуску при температуре 620 °С продолжительностью 1 ч.

Аустенитизацию исследуемых сталей проводили в электрической печи LH 30/13 с выдержкой 30 мин и последующим охлаждением на спокойном воздухе. Температура нагрева под закалку для стали 1 была равной 980 °С, а для стали 2 варьировалась в интервале от 900 до 1020 °С. Нагрев в диапазоне температур от 530 до 760 °С проводили в электрической печи LAC РР 40/85 продолжительностью от 1 до 2 ч с охлаждением на воздухе. Сталь 1 для получения механических свойств групп прочности Q125 и Q135 отпускали при 560 °С в течение 1,5 ч.

Фазовый состав сталей определяли на рентгеновском дифрактометре Bruker модели D8 ADVANCE с кобальтовым анодом. Микроструктуру изучали с помощью сканирующего электронного микроскопа (СЭМ) марки JSM-IT500 с инвертированным детектором дифракции обратного рассеяния электронов (EBSD) и просвечивающего электронного микроскопа (ПЭМ) марки JEOL JEM-2100Plus, оснащенного энергодисперсионным спектрометром Bruker марки XFlash 6TI60. Химическое травление образцов для СЭМ проводили с помощью реактива Вилелла. Фольги для ПЭМ готовили из заготовок толщиной 0,5 мм с механическим утонением и электролитической полировкой до ≈100 нм при температуре –22 ℃.

Механические свойства сталей при растяжении определяли по ГОСТ 1497 – 84 на универсальной испытательной машине MTS Insight с использованием цилиндрических пятикратных образцов диаметром 6 мм. Предел текучести определяли при полном удлинении под нагрузкой 0,65 % в соответствии с ГОСТ 31446 – 2017. Скорость деформации при растяжении соответствовала 1,67·10\(^–\)3 с\(^–\)1.

Испытание на ударный изгиб по ГОСТ 9454 – 78 проводили на маятниковом копре Zwick RKP-450 с использованием образцов с V-образным надрезом размером 55×10×10 мм при температуре –40 °С.

Результаты исследования и их обсуждение

Фазовый состав сталей определяли с использованием структурной диаграммы Потака-Сагалевич [2], позволяющей более точно оценить соотношение фаз в сталях, чем диаграмма Шеффлера [2]. Согласно рассчитанным хромовым эквивалентам феррито- и мартенситообразования, сталь 1 имеет полностью мартенситную структуру, в то время как сталь 2 относится к аустенитно-мартенситному классу с равным соотношением структурных составляющих. Рентгеноструктурный фазовый анализ в закаленном состоянии определил наличие в стали 1 не более 1 % аустенита. В стали 2 по мере увеличения температуры нагрева под закалку количество аустенита варьируется от 20,9 до 55,5 % (табл. 2).

Таблица 2. Влияние температуры нагрева под закалку на фазовый состав стали 2

|

Закалку стали 2 проводили от 960 ℃ для уменьшения количества остаточного аустенита и растворения значительной части карбидов [26]. Высокий отпуск в интервале температур от 530 до 590 °С приводит к незначительному уменьшению количества остаточного аустенита, следствием чего является низкий предел текучести (табл. 3).

Таблица 3. Влияние режимов термической обработки на фазовый состав и механические свойства исследуемых сталей

| ||||||||||||||||||||||||||||||||||||||

Нагрев в межкритический интервал температур (МКИ) до 680 °С существенно дестабилизирует остаточный аустенит. Это способствует повышению предела текучести, однако образование «свежего» мартенсита при охлаждении заметно снижает относительное удлинение.

Микроструктура стали 2 после высокого отпуска при 590 °С состоит из продуктов распада мартенсита и остаточного аустенита (рис. 1, а), а после нагрева в МКИ при 680 °С наблюдаются пакеты «свежего» мартенсита (рис. 1, б).

Рис. 1. Микроструктура стали 2 после закалки от 960 °С и отпуска при 590 °С (а) |

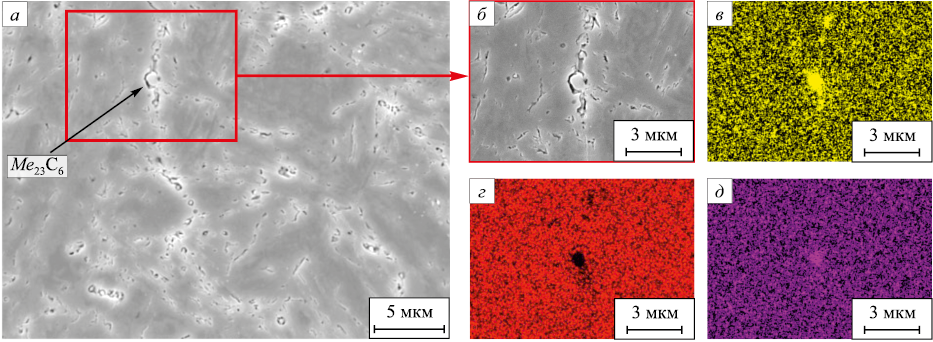

Микроструктура стали 2 после закалки и высокого отпуска также включает расположенные преимущественно в зернограничных участках (рис. 2) карбиды на основе хрома и молибдена, что позволяет отнести их к карбидам типа Me23C6 .

Рис. 2. Микроструктура стали 2 после закалки от 960 °С и отпуска при 590 °С (а, б) |

Поскольку предел текучести после термообработки по вышеуказанным режимам не достиг требуемых для групп прочности Q125 и Q135 значений, сталь 2 подвергли многоступенчатой термической обработке, включающей закалку от 1020 °C с охлаждением на воздухе, нагрев при 760 °C и отпуск при 530 °C. Нагрев при 760 °C приводит к обеднению гамма-твердого раствора по углероду за счет выделения карбидов и дестабилизации аустенита. Заключительный отпуск способствует снятию внутренних напряжений за счет распада свежего мартенсита, повышает пластичность и предел текучести (табл. 4).

Таблица 4. Влияние многоступенчатой термической обработки на фазовый состав и механические свойства стали 2

| |||||||||||||||||

Нагрев стали 2 при 760 °C приводит к выделению карбидов, форма которых близка к равноосной, а размеры варьируются в диапазоне от 20 до 150 нм (рис. 3). Тип карбидной фазы совпадает с высокоотпущенным состоянием (Me23C6 ), в котором часть атомов хрома замещена молибденом.

Рис. 3. Светлопольное изображение (а) и состав (б) отмеченных стрелкой карбидов |

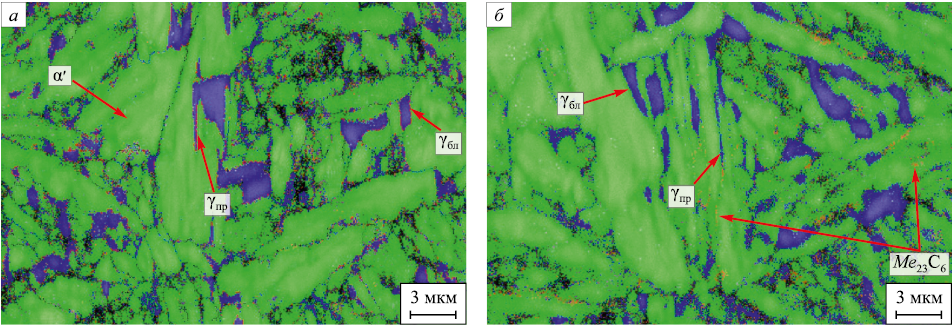

Исследование фазового состава стали 2 после нагрева при 760 °C с помощью EBSD-анализа выявило наличие развитой субструктуры, состоящей из пакетов реечного «свежего» мартенсита (α′) и остаточного аустенита (рис. 4). Последний имеет морфологию блоков (γбл ) и прослоек (γпр ), расположенных между мартенситных реек.

Рис. 4. Фазовая карта микроструктуры стали 2 после нагрева при 760 °С (а) |

Сравнительная оценка данных EBSD-анализа показала, что заключительный отпуск при 530 °C способствует дополнительному образованию карбидов Me23C6 , доля которых на фазовой карте возрастает с 1,7 до 2,2 %. Увеличение доли карбидов при 530 °C также подтверждается термодинамическими расчетами «Thermo-Calc» [26]. Одновременно доля остаточного аустенита уменьшается на 1,5 %.

Для оценки причин упрочнения аустенитно-мартенситной стали использовали соотношение Орована для сферических некогерентных неперерезаемых частиц при условии равномерного распределения в объеме однородной микроструктуры [27]. Вклад карбидов, выделившихся при заключительном отпуске в ходе многоступенчатой термообработки, оценили по формуле

| \[{\sigma _{\rm{т}}} = \frac{{{{10}^{ - 6}}Gb}}{r}\sqrt[3]{{\frac{{4\pi }}{{3f}}}},\] |

где G – модуль сдвига (для высоколегированных мартенситных сталей принят 75·109 Па); b – вектор Бюргерса (принят равным 2,49·10\(^–\)10 м); r – средний радиус частиц (принят равным 40 нм); f – расчетная безразмерная доля частиц карбидов при условии их полного выделения (в соответствии с полной стехиометрией карбида (Cr21Mo2 )C6 принята равной 0,003). Максимально возможный вклад дисперсных частиц не превышает ~45 МПа.

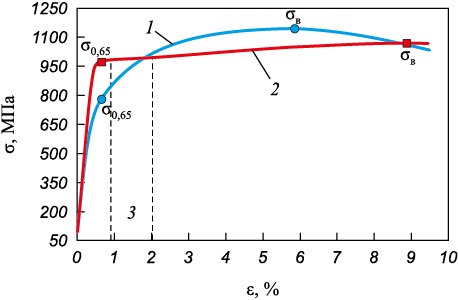

Сравнительный анализ поведения аустенитно-мартенситной стали при испытании на растяжение на разных стадиях термообработки показал (рис. 5, кривая 1), что после закалки от 1020 °C и нагрева при 760 °C происходит интенсивное деформационное упрочнение, связанное с частичным превращением остаточного аустенита в мартенсит деформации. Последующий отпуск при 530 °C отличается значительным увеличением предела текучести с образованием площадки и уменьшением влияния деформационного упрочнения (кривая 2).

Рис. 5. Участок диаграммы растяжения разрывного образца стали 2 |

Рентгеноструктурный фазовый анализ зоны равномерного удлинения испытанного на растяжение образца после многоступенчатой термообработки выявил уменьшение количества остаточного аустенита с 10,7 до 5,3 %. Фазовая карта данного участка в продольном сечении показала, что аустенит в микроструктуре присутствует по большей части в виде межреечных прослоек (рис. 6), подразумевая преимущественное превращение остаточного аустенита блочной морфологии в процессе деформации.

Рис. 6. Фазовая карта микроструктуры разрывного образца |

Дополнительное выделение карбидов в ходе окончательного отпуска при 530 °C уменьшило содержание углерода в гамма-твердом растворе, что снизило стабильность остаточного аустенита и привело к частичному превращению в мартенсит при охлаждении (табл. 4). Предположительно, следствием этого стало смещение начала мартенситного превращения остаточного аустенита при растяжении в область упругой деформации с образованием мартенсита напряжения и значительное повышение предела текучести. Площадка текучести указывает на протекание пластической деформации за счет локального скольжения и мартенситного превращения, что характерно для сталей с пластичностью, наведенной превращением (ПНП-стали) [28]. Если образование мартенсита при растяжении происходит главным образом за счет мартенситного превращения аустенита блочной морфологии, то локальный сдвиг обеспечивается за счет более стабильных прослоек аустенита, вдоль которого могут скользить жесткие мартенситные рейки [14; 17].

Испытание сталей на ударный изгиб при температуре –40 °C проводили после термической обработки по режимам, приведенным в табл. 5. Исследуемые стали показали высокие значения ударной вязкости, удовлетворяющие требованиям при эксплуатации в холодных макроклиматических условиях.

Таблица 5. Ударная вязкость исследуемых сталей

|

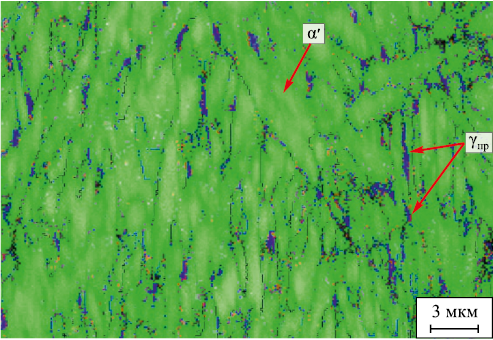

Можно предположить, что заметно меньшая ударная вязкость аустенитно-мартенситной стали с 15 % Cr по сравнению со сталью мартенситного класса с 13 % Cr при равной прочности обусловлена ограниченной деформационной стабильностью блочного аустенита. Подтверждением этому служат данные фазового состава, согласно которым доля остаточного аустенита в стали 2 вблизи поверхности излома снизилась после испытания на удар с 10,7 до 8,2 %. Фазовая карта аустенитно-мартенситной стали показала (рис. 7), что вследствие частичного γ → α′ превращения значительно уменьшилась доля блочной морфологии остаточного аустенита.

Рис. 7. Фазовая карта микроструктуры вблизи поверхности излома |

Расчетное влияние остаточного аустенита, имеющего форму стабильных межреечных прослоек, на ударную вязкость согласно результатам линейной аппроксимации [29] имеет незначительный эффект при его содержании менее 10 %. Снижение ударной вязкости стали 2 может быть также связано с выделением частиц карбидной фазы, ухудшающих сопротивление развитию хрупких трещин [6; 30].

Выводы

Таким образом показано, что закалка стали с 15 % хрома и высоким содержанием никеля и молибдена с последующим отпуском в температурном диапазоне от 530 до 590 °C не позволяет обеспечить высокий предел текучести вследствие неполного мартенситного превращения и сохранения значительного количества остаточного аустенита (от 30 до 36 %). Нагрев в МКИ до 680 °C аустенитно-мартенситной стали также не обеспечил требуемых показателей.

Многоступенчатая термообработка по режиму: закалка от 1020 °C, промежуточный нагрев при 760 °C и окончательный отпуск при 530 °C позволила снизить количество остаточного аустенита и обеспечить механические свойства, соответствующие группам прочности Q125 и Q135. Выделение дисперсных карбидов Me23C6 на основе хрома и молибдена и обеднение остаточного аустенита по углероду после нагрева и последующего отпуска привело к уменьшению его содержания до 10,7 %.

Остаточный аустенит после многоступенчатой термообработки представлен в микроструктуре в виде блоков и прослоек, расположенных между мартенситных реек. Испытание на статическое растяжение и последующий анализ структурно-фазового состояния выявили низкую стабильность аустенита блочной формы, претерпевающего при деформации мартенситное превращение.

Предположительно, уменьшение содержания углерода в гамма-твердом растворе в результате окончательного отпуска при 530 °C позволило сместить процесс мартенситного превращения остаточного аустенита при статическом растяжении в область упругой деформации. Это приводит к образованию мартенсита напряжения и значительному увеличению предела текучести. Благодаря стабильности межреечных прослоек остаточного аустенита, обеспечивающих локальное скольжение окружающих реек, такая сталь имеет более высокое относительное удлинение, чем сталь мартенситного класса с 13 % Cr.

Ограниченная деформационная устойчивость остаточного аустенита блочной формы, по-видимому, является причиной более низкой ударной вязкости в сравнении со сталью, имеющей однородную мартенситную микроструктуру.

Список литературы

1. ANSI/API Spec 5CRA. Спецификация по бесшовным трубам из коррозионно-стойкого сплава для использования в качестве обсадных, насосно-компрессорных труб и соединительных муфт. Американский нефтяной институт, 2010:100.

2. Потак Я.М. Высокопрочные стали. Москва: Металлургия; 1972:208.

3. Пикеринг Ф.Б. Физическое металловедение и разработка сталей. Москва: Металлургия; 1982:182.

4. Померанцева С.И., Вознесенская Н.М., Тарасенко Л.В., Лащевский В.Б. Высокопрочные коррозионностойкие стали переходного аустенитно-мартенситного класса ВНС-5 и СН-3. Вопросы авиационной науки и техники. Авиационные материалы. 1986; (№ Высокопрочные стали):65–72.

5. Потак Я.М., Сачков В.В., Попова Л.С., Лавров В.И. Нержавеющая сталь Х16Н6 (СН-2А, ЭП288) переходного класса с высокой вязкостью. Металловедение и термическая обработка металлов. 1968;(11):4–7.

6. Вознесенская Н.М., Петраков А.Ф., Каблов Е.Н., Шалькевич А.Б. Высокопрочные коррозионностойкие стали аустенито-мартенситного класса. Металловедение и термическая обработка металлов. 2002;(7):34–37.

7. Померанцева С.И., Вознесенская Н.М., Лащевский В.Б., Гурвич Л.Я. Влияние нагревов при 400-450 ℃ на сопротивление коррозионному растрескиванию сварных соединений высокопрочных нержавеющих сталей. Вопросы авиационной науки и техники. Авиационные материалы. 1988;(№ Коррозия и защита металлических материалов и конструкций):22–26.

8. Вознесенская Н.М., Лащевский В.Б., Гурвич Л.Я., Кривов Н.А., Ермолин П.А. Повышение сопротивления коррозионному растрескиванию штампованных деталей из стали 08Х17Н5М3. Вопросы авиационной науки и техники. Авиационные материалы. 1988;(№ Коррозия и защита металлических материалов и конструкций):15–21.

9. Петраков А.Ф., Козловская В.И., Савинков Р.А., Транцевич Я.В. Влияние водорода на свойства коррозионно-стойких хромоникелевых сталей при комнатной и криогенных температурах. Вопросы авиационной науки и техники. Авиационные материалы. 1985;(3):15–21.

10. Махнева Т.М., Дементьев В.Б. Фазовый состав подвергнутой интенсивной пластической деформации стали марки ВНС2 после закалки и старения в замкнутом объеме. Вестник ИжГТУ. 2009;(4):54–58.

11. Громов В.И., Вознесенская Н.М., Покровская Н.Г., Тонышева О.А. Высокопрочные конструкционные и коррозионностойкие стали ФГУП «ВИАМ» для изделий авиационной техники. Авиационные материалы и технологии. 2017;(S):159–174. https://doi.org/10.18577/2071-9140-2017-0-S-159-174

12. Wong A. Modelling the stability and transformation kinetics of retained austenite in steels. Materials Science and Technology. 2022;38(11):676–688. http://dx.doi.org/10.1080/02670836.2022.2063539

13. Xiong X.C., Chen B., Huang M.X., Wang J.F., Wang L. The effect of morphology on the stability of retained austenite in a quenched and partitioned steel. Scripta Materialia. 2013;68(5):321–324. http://dx.doi.org/10.1016/j.scriptamat.2012.11.003

14. Yang K., Ding W., Liu S., Li W., Jin X. Dominating role of film-like carbon-enriched austenite for the simultaneous improvement of strength and toughness in low-carbon steel. Steel Research International. 2021;92(2):2000344. https://doi.org/10.1002/srin.202000344

15. Ghazvinloo H.R., Honarbakhsh-Raouf A., Borhami E. Morphological characteristics of retained austenite in 0.362C–1.38Si–1.24Mn steel processed by one-step quenching and partitioning. Metallurgist. 2016;60:758–764. https://doi.org/10.1007/s11015-016-0363-y

16. Narasimha Rao B.V., Thomas G. Structure-property relations and the design of Fe-4Cr-C base structural steels for high strength and toughness. Metallurgical Transactions A. 1980;11:441–457. https://doi.org/10.1007/bf02654568

17. Maresca F., Kouznetsova V.G., Geers M.G.D. On the role of interlath retained austenite in the deformation of lath martensite. Modelling and Simulation in Materials Science and Engineering. 2014;21:21. https://doi.org/10.1088/0965-0393/22/4/045011

18. Liu W., Zhang B., Zhao A., Guo H., Sun S. Control of morphology and dimension of blocky retained austenite in medium-carbon steel. Material Research Express. 2018;6(1):10. https://doi.org/10.1088/2053-1591/aae561

19. Liu W., Liang J., Liang Y., Zhang B., Zhao A. A study of blocky retained austenite and properties under variously heat-treated ultra-fine bainitic steel. Material Research Express. 2019;6(10):15. https://doi.org/10.1088/2053-1591/ab3937

20. Lu X., Yang Z., Qian D., Lan J., Hua L. Effect of martensite pre-quenching on bainite transformation kinetics, martensite/bainite duplex microstructures, mechanical properties and retained austenite stability of GCr15 bearing steel. Journal of Materials Research and Technology. 2021;15:2429–2438. https://doi.org/10.1016/j.jmrt.2021.09.070

21. Xiao H., Zhao G., Xu D., Cheng Y., Bao S. Effect of microstructure morphology of Q&P steel on carbon and manganese partitioning and stability of retained austenite. Metals. 2022;12(10):1613. https://doi.org/10.3390/met12101613

22. Yi H.L., Chen P., Bhadeshia H.K.D.H. Optimizing the morphology and stability of retained austenite in a d-TRIP steel. Metallurgical and Materials Transactions A. 2014;45: 3512–3518. https://doi.org/10.1007/s11661-014-2267-4

23. Драгунов Ю.Г., Зубченко А.С., Каширский Ю.В. Марочник сталей и сплавов. 4-е изд. перераб. и доп. Москва; 2014:1216.

24. Сao L., Anderko A., Gui F., Sridhar N. Localized corrosion of corrosion resistant alloys in H2S-containing environments. Corrosion. 2016;72(5):636–654. https://doi.org/10.5006/2016

25. Kimura M., Tamari T., Shimamoto K. High Cr stainless steel OCTG with high strength and superior corrosion resistance. JFE Technical Report. 2005;(9):7–12.

26. Пумпянский Д.А., Пышминцев И.Ю., Битюков С.М., Гервасьев М.А., Гусев А.А. Особенности микроструктуры, фазового состава и возможности упрочнения нержавеющих сталей с 13 – 17 % Cr. Известия вузов. Черная металлургия. 2022;65(9):644–653. https://doi.org/10.17073/0368-0797-2022-9-644-653

27. Штремель М.А. Прочность сплавов. Часть II. Деформация. Москва: МИСИС; 1997:527.

28. Гервасьев М.А., Эстемирова С.Х., Мушников А.Н., Шарапова В.А., Гусев А.А., Баширова М.А. Изменение фазового состава высокомарганцевых сталей при растяжении. Физика металлов и металловедение. 2022;(1): 35–39. https://doi.org/10.31857/S0015323022010053

29. Nakagawa H., Miyazaki T. Effect of retained austenite on the microstructure and mechanical properties of martensitic precipitation hardening stainless steel. Journal of Materials Science. 1999;34:3901–3908. https://doi.org/10.1023/A:1004626907367

30. Пышминцев И.Ю., Смирнов М.А., Лаев К.А., Храмков Е.В., Алютин Д.М. Свойства высокохромистых коррозионностойких сталей, подвергнутых высокотемпературной термомеханической обработке. Вестник МГТУ им. Г. И. Носова. 2015;(3):78–82.

Об авторах

И. Ю. ПышминцевРоссия

Игорь Юрьевич Пышминцев, д.т.н., профессор, генеральный директор

Россия, 143026, Москва, Инновационный Центр Сколково, Большой бульвар, 5

С. М. Битюков

Россия

Сергей Михайлович Битюков, к.т.н., заведующий лабораторией

Россия, 143026, Москва, Инновационный Центр Сколково, Большой бульвар, 5

А. А. Гусев

Россия

Алексей Антонович Гусев, младший научный сотрудник

Россия, 143026, Москва, Инновационный Центр Сколково, Большой бульвар, 5

Рецензия

Для цитирования:

Пышминцев И.Ю., Битюков С.М., Гусев А.А. Влияние остаточного аустенита на механические свойства стали с 15 % Cr. Известия высших учебных заведений. Черная Металлургия. 2023;66(5):571-579. https://doi.org/10.17073/0368-0797-2023-5-571-579

For citation:

Pyshmintsev I.Yu., Bityukov S.M., Gusev A.A. Effect of retained austenite on mechanical properties of steel with 15 % Cr. Izvestiya. Ferrous Metallurgy. 2023;66(5):571-579. https://doi.org/10.17073/0368-0797-2023-5-571-579