Перейти к:

Влияние серебра и термической обработки на свойства проволоки из аустенитной стали 03Х17Н10М2

https://doi.org/10.17073/0368-0797-2023-5-544-553

Аннотация

В статье рассматривается влияние различных термических обработок, их температуры, а также легирования серебром на механические свойства, фазовый состав и структуру проволоки из нержавеющей хромоникельмолибденовой аустенитной стали 03Х17Н10М2. Выбор величины легирования серебром основывался на ранее проведенных исследованиях антибактериального эффекта от модифицирования медицинских сталей серебром. Поскольку антибактериальное воздействие подтверждено на нескольких штаммах бактерий, для наиболее эффективной эксплуатации сплавов требуется определить наилучший температурный режим работы с ними. Сталь для исследования выплавлена и затем через операции прокатки, ковки и волочения преобразована в проволоку. На полученных образцах проволоки разного диаметра с содержанием серебра 0; 0,2 и 0,5 % (по массе) проведены механические испытания для определения относительного удлинения, предела текучести и предела прочности. На проволоке разного диаметра опробованы различные режимы и температуры термических обработок для исследования их влияния на механические свойства и структуру. Исследована микроструктура подвергнутых термической обработке и полученных после волочения образцов проволоки. Также проведен фазовый анализ с целью установления эффекта от присутствия серебра в различных количествах на аустенитную сталь. По результатам исследования фазового состава сделан вывод, что серебро уменьшает количество гамма-фазы в стали, и этот эффект растет пропорционально увеличению доли серебра. Данное изменение коррелирует с небольшим падением пластичности металла. При этом значимых изменений в прочностных характеристиках и микроструктуре от присутствия серебра не наблюдается.

Ключевые слова

Для цитирования:

Горбенко А.Д., Каплан М.А., Конушкин С.В., Насакина Е.О., Баикин А.С., Сергиенко К.В., Иванников А.Ю., Морозова Я.А., Ошкуков С.А., Колмаков А.Г., Севостьянов М.А. Влияние серебра и термической обработки на свойства проволоки из аустенитной стали 03Х17Н10М2. Известия высших учебных заведений. Черная Металлургия. 2023;66(5):544-553. https://doi.org/10.17073/0368-0797-2023-5-544-553

For citation:

Gorbenko A.D., Kaplan M.A., Konushkin S.V., Nasakina E.O., Baikin A.S., Sergienko K.V., Ivannikov A.Yu., Morozova Ya.A., Oshkukov S.A., Kolmakov A.G., Sevost’yanov M.A. Effect of silver and heat treatment on properties of 03Kh17N10M2 austenitic steel wire. Izvestiya. Ferrous Metallurgy. 2023;66(5):544-553. https://doi.org/10.17073/0368-0797-2023-5-544-553

Введение

Аустенитные стали широко применяются в тех областях хозяйственной деятельности, где от материалов требуются высокая стойкость к коррозионному воздействию и долговечность. Например, медицина, пищевая промышленность, химическое производство и др. Это связано с комплексом требований, включающих коррозионную стойкость и относительно низкую стоимость. Эти стали получили распространение в медицине при непосредственной работе с человеческим телом (прямой и продолжительный контакт, например, имплантация) также благодаря биотолерантности и достаточно высокой пластичности [1 – 3].

При имплантации на короткие сроки используются биотолерантные материалы, которыми являются, в том числе согласно ГОСТам, высоколегированные нержавеющие стали [4; 5]. Они могут использоваться и для создания протезов с длительным сроком действия [6; 7], но в настоящее время в этом случае их дополняют покрытиями и другими способами повышения биосовместимости [8]. Нержавеющие медицинские стали устойчивы к агрессивной среде внутри человеческого тела и, что особенно важно, не вызывают иммунной реакции (исключая индивидуальную, редкую аллергическую реакцию на отдельные компоненты). При этом, несмотря на преимущества таких материалов, при проведении операций невозможно исключить вероятность возникновения бактериальной инфекции в области вокруг имплантата [9 – 12].

Серебро известно своей способностью нарушать обмен веществ у бактерий [13 – 16]. Это важное свойство оно сохраняет и при использовании в составе наносимого на изделия покрытия [17; 18], и даже в виде компонента сплава [19 – 21]. В ряде публикаций [2; 19] авторы провели работу по получению стали 03Х17Н10М2 с добавлением 0,2 и 0,5 % Ag и исследованию этих составов на предмет антибактериальных свойств. В ходе работы выяснено, что наличие уже 0,2 % Ag в составе стали достаточно для подавления вредоносных штаммов бактерий Pseudomonas marginalis и Clavibacter. При этом повышение содержания серебра приводило к более выраженному эффекту. Эти составы также изучались для определения механических свойств и микроструктурных изменений. Однако исследования проводились на материалах в форме слитков и катаных изделий. В то же время использование таких сталей возможно в виде проволоки, либо в качестве заготовки, например, для дальнейшего применения в аддитивном производстве или сварке, либо для формирования изделий простой механической обработкой.

Настоящая работа проводилась с целью определения механических свойств проволоки из стали 03Х17Н10М2 (схожей по химическому составу со сталями, применяющимися в медицине и бижутерии, вроде 316L) с добавлением серебра, влияния серебра на структуру стали, ее фазовый состав и механические свойства, а также влияния различных типов термической обработки на исследуемую сталь с добавлением серебра.

Материалы и методы

Выплавка стали проведена в институте металлургии и материаловедения им. А.А. Байкова РАН. Путем трехкратной переплавки получена хромоникельмолибденовая нержавеющая аустенитная сталь 03Х17Н10М2 с дополнительным микролегированием серебром. Химический состав полученных сплавов представлен в табл. 1. Под 1 обозначен оригинальный состав без добавления серебра. В сплав 2 добавляли 0,2 % Ag, в сплав 3 – 0,5 % Ag. Подробная технология получения слитков представлена в работе [2].

Таблица 1. Составы выплавленных сплавов

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

Прокатка литых заготовок до состояния пластин толщиной в 1 мм проведена на двухвалковом стане. Далее деформированные заготовки поворачивались на 90° и повторением прокатки доводились до состояния прутка 10×10 мм. Для получения диаметра 2,4 мм проведена ротационная ковка на радиальных ковочных машинах с последовательной сменой бойков и шагом в 1 мм до получения диаметра 5 мм, после чего шаг уменьшался до 0,5 мм. Во время ковки материалы подвергались промежуточному нагреву до 700 °С.

Для возможности дальнейших операций и выявления влияния различных видов термообработки (ТО) на свойства прутков из полученных сталей в муфельной печи проведены различные ТО прутка диаметром 2,4 мм: отжиг, нормализация и закалка.

Перед обработкой до меньшего диаметра осуществлялась операция по удалению окалины, для чего использовался раствор азотной и соляной кислот. Смазывание прутков проводилось с использованием натриевого мыла, а в качестве подсмазочного слоя наносилась бура. Этот слой нужен для повышения адгезии смазочного материала к стальной поверхности.

Дальнейшее изменение диаметра до размера в 1 мм проведено на волочильном стане. Операция проходила на воздухе. С диаметра 2,4 до 1,6 мм проволока обрабатывалась со скоростью 5 м/мин, с уменьшением диаметра на 0,2 мм за проход. После этого для разупрочнения нагартованной стали в печи проведена двухминутная термическая обработка при 900 °С. Дальнейшее волочение проволоки до диаметра 1 мм проходило в 2 раза меньшими шагом и скоростью: 0,1 мм за проход и 2,5 м/мин соответственно.

После получения финального диаметра проволока из стали без добавления серебра подвергалась термической обработке при температурах 900, 950, 1000 и 1050 °С с выдержкой 2,5 мин (рис. 1).

Рис. 1. Полученная проволока диаметром 1 мм |

Структурные исследования проводились на шлифах. Запрессовка образцов полученных сталей осуществлялась в непроводящую смолу. После этого образцы были отшлифованы и отполированы.

Травление поверхности выполняли с помощью состава для высоколегированных сталей, состоящего из плавиковой, серной и азотной кислот (2, 15 и 5 % соответственно, остальное вода).

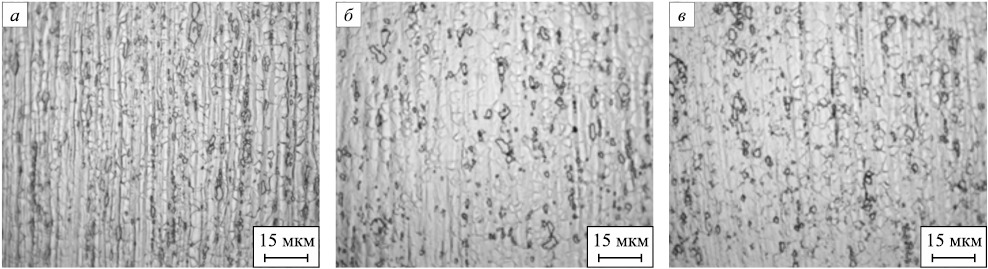

Микроструктурные исследования проведены на микроскопе Альтами МЕТ 5С. В результате получены изображения структуры проволоки двух диаметров: 2,4 и 1 мм. Фотофиксация выполнена в поляризованном свете при максимальной яркости.

Изучен фазовый состав полученных сталей. Рентгеновские дифрактограммы получены в геометрии параллельного пучка в излучении CuKα . Погрешность положения рефлексов в ходе анализа не превышала 0,01° 2θ. Параметр кристаллической решетки уточняли экстраполяцией на θ = 90° по методу Нельсона-Райли в программе «Origin-2017». Величину микродеформации кристаллической решетки основной фазы определяли по методу Вильямсона-Холла. Количественное содержание кристаллических фаз оценивалось методом корундовых чисел.

Механические свойства полученных проволок рассчитывались по результатам испытаний на растяжение, которые проводились на универсальной испытательной машине INSTRON 3382. Среднее значение высчитывалось на основе пяти опытов. Определение предела прочности, предела текучести и относительного удлинения проведено с помощью программного обеспечения испытательной машины в соответствии с ГОСТ 1497 – 84.

Результаты работы и их обсуждение

На рис. 2 представлены поверхности шлифов, сделанных из прутков диаметром 2,4 мм.

Рис. 2. Микроструктура прутков: |

Исходя из анализа микроструктуры, можно заключить, что видимого эффекта на размер зерен присутствие серебра в обоих случаях не оказало.

Материалы после волочения упрочнены, сильно деформированы по всему объему металла, вследствие чего показывают минимальную пластичность. Для возможности дальнейших операций и выявления влияния серебра и типа термической обработки на свойства прутков из стали 03Х17Н10М2 проведены отжиг, нормализация и закалка полученных прутков. На рис. 3 представлены изображения трех сплавов после проведения нормализации (900 °С), на рис. 4 – микроструктура после отжига при 950 °С, на рис. 5 – после закалки (950 °С).

Рис. 3. Микроструктура прутков после нормализации при 900 °С (выдержка 2 мин):

Рис. 4. Микроструктура прутков после отжига при 950 °С (выдержка 2,5 мин):

Рис. 5. Микроструктура прутков после закалки 950 °С (выдержка 2,5 мин): |

После термических обработок в материалах проволок происходит рекристаллизация, благодаря которой осуществляется формирование мелкозернистой структуры (размеры зерен 3 – 6 мкм).

После закалки наблюдается равноосная и мелкодисперсная структура аустенита. Ее полосчатость говорит о том, что рекристаллизация до начала ускоренного охлаждения образцов не завершилась. Охлаждение образцов с печью придало зернам более правильную форму, чем при охлаждении в воде. При этом отожженные образцы показывают лучшую травимость по сравнению с закаленными. У образцов, нормализированных от температуры 900 °С, наблюдаются такие же микроструктуры, что и у закаленных.

Микроструктуры всех составов, вне зависимости от наличия серебра, не имеют значительных отличий друг от друга, т. е. микролегирование не вызывает микроструктурных изменений.

Определены механические свойства сталей плавок 1 – 3 после различных термических обработок. Результаты испытаний представлены в табл. 2.

Таблица 2. Механические свойства прутка диаметром 2,4 мм в зависимости

|

Термическая обработка прутков диаметром 2,4 мм во всех случаях приводит к значительному увеличению пластичности, что необходимо для снятия наклепа и получения проволоки меньшего диаметра. При этом наибольший эффект показало проведение закалки в случае 03Х17Н10М2 без добавления серебра, позволив добиться показателя относительного удлинения более 50 %. Серебро на механические характеристики повлияло мало, немного понизив пластичность. Таким образом, именно закалка выбрана в качестве наиболее подходящего метода подготовки к дальнейшему волочению проволоки до диаметра в 1 мм.

С целью лучшего изучения влияния серебра проведен рентгеновский фазовый анализ. Исследование фазового состава выполнялось уже на проволоках диаметром 1 мм. Данные по фазовому составу проволок представлены в табл. 3 и на рис. 6, 7.

Таблица 3. Фазовый состав и параметры кристаллической решетки проволоки диаметром 1 мм образцов 1 – 3

Рис. 6. Дифрактограмма с результатами фазового анализа

Рис. 7. Увеличенная дифрактограмма с результатами фазового анализа |

По результатам исследований фазового состава отмечается уменьшение количества γ-Fe и увеличение α-Fe, σ-NiCr от проволоки состава 1 к составу 3. Таким образом, наблюдается ферритообразовательное влияние серебра в составе нержавеющей стали, так как с ростом содержания серебра увеличивается доля α-Fe и σ-NiCr фаз. Присутствие феррита является следствием интенсивной пластической деформации в процессе волочения проволоки, и не подавляется, так как содержание элементов-аустенитизаторов (углерода, марганца и никеля) в стали достаточно низкое. В условиях использования полученной проволоки в таком виде при производстве может быть целесообразной термообработка с целью получения однофазной структуры.

Микроструктура проволок, использованных в фазовом анализе, представлена на рис. 8. После волочения проволока нагартована.

Рис. 8. Микроструктура проволок диаметром 1 мм, полученная |

Механические свойства полученных проволок составов 1 – 3 после волочения до диаметра в 1 мм представлены в табл. 4.

Таблица 4. Механические свойства проволок диаметром 1 мм

|

Исследование механических свойств проволоки исходного состава и сравнение с легированными составами показало, что проволока с добавлением серебра имеет аналогичные механические характеристики.

Для выяснения влияния термической обработки на деформационно упрочненную проволоку диаметром 1 мм образцы подвергались термической обработке при температурах 900, 950, 1000 и 1050 °С с выдержкой 2,5 мин. Результаты механических испытаний материала после термической обработки представлены в табл. 5.

Таблица 5. Механические свойства проволоки состава 1 диаметром 1 мм

|

Установлено, что с ростом температуры нагрева под закалку увеличивается пластичность и снижается прочность, что происходит из-за снижения плотности дислокаций и увеличения размеров зерна. Среда процесса охлаждения (воздух или вода) одинаково влияет на механические свойства из-за достаточно маленького диаметра проволоки.

Полученные данные совпадают с существующими рекомендациями по термической обработке хромоникельмолибденовых сталей. Также и результаты механических испытаний прутков, несмотря на наличие серебра в составе сталей, не показывают аномальных результатов. При этом стоит отметить, что ферритообразующее влияние серебра, обнаруженное в ходе рентгеновского фазового анализа, совпадает с результатами работы [20], где добавление 0,2 % Ag в сталь 2205 DSS приводило к росту содержания ферритной фазы на 1,1 %. Однако для стали 03Х17Н10М2 эффект оказался в два с лишним раза больше (2,3 %). Это, скорее всего, связано с тем, что количество ферритной фазы в стали 2205 DSS изначально было в несколько раз больше, чем у стали 03Х17Н10М2.

Выводы

Исследование механических свойств проволоки различных диаметров из аустенитной нержавеющей стали 03Х17Н10М2 без и с добавлением серебра в количестве 0,2 и 0,5 % показало, что легирование серебром приводит к небольшому уменьшению пластичности и росту прочности. Повышение содержания серебра вызывает изменение фазового состава: уменьшение количества γ-фазы и увеличение α-фазы и σ-фазы. Добавление лишь 0,5 % Ag ведет к уменьшению доли аустенита на 11,1 %.

После термических обработок, вне зависимости от химического состава и диаметра проволоки, происходит рекристаллизация, вызывающая образование мелкозернистой структуры (размеры зерен 3 – 6 мкм).

При этом закалка на воздухе и закалка в воде полученной проволоки диаметра 1 мм привели к одинаковому результату, что говорит о том, что закалку изделий из сталей подобного состава можно проводить на воздухе при диаметре до 1 мм. Однако уже при диаметре более 2 мм тип термической обработки дает существенную разницу механических свойств.

Список литературы

1. Chen Q., Thouas G.A. Metallic implant biomaterials. Materials Science and Engineering: R: Reports. 2015;87:1–57. https://doi.org/10.1016/j.mser.2014.10.001

2. Колмаков А.Г., Иванников А.Ю., Каплан М.А., Кирсанкин А.А., Севостьянов М.А. Коррозионностойкие стали в аддитивном производстве. Известия вузов. Черная металлургия. 2021;64(9):619–650. https://doi.org/10.17073/0368-0797-2021-9-619-650

3. Каплан М.А., Иванников А.Ю., Конушкин С.В., и др. Исследование структуры, механических и антибактериальных свойств коррозионностойкой стали, легированной серебром и титаном. Доклады Российской академии наук. Химия, науки о материалах. 2022;502(2):41–49. https://doi.org/10.31857/S268695352201006X

4. ГОСТ Р 51148-98. Изделия медицинские. Требования к образцам и документации, представляемым на токсикологические, санитарно-химические испытания, испытания на стерильность и пирогенность. Москва: Издательство стандартов; 05.05.1998:17.

5. ГОСТ 30208-94. Инструменты хирургические. Металлические материалы. Часть 1: Нержавеющая сталь. Москва: Издательство стандартов; 01.10.2002:7.

6. Zardiackas L.D. Stainless steels for implants. Wiley Encyclopedia of Biomedical Engineering. 2006:1–9. https://doi.org/10.1002/9780471740360.ebs1136

7. Dick J.C., Bourgeault C.A. Notch sensitivity of titanium alloy, commercially pure titanium, and stainless steel spinal implants. Spine. 2001;26(15):1668–1672. https://doi.org/10.1097/00007632-200108010-00008

8. Khosravi F., Nouri Khorasani S., Khalili S., etс. Development of a highly proliferated bilayer coating on 316L stainless steel implants. Polymers. 2020;12(5):1022. https://doi.org/10.3390/polym12051022

9. Rogers B.A., Little N.J. Surgical site infection with methicillin-resistant Staphylococcus aureus after primary total hip replacement. The Bone & Joint Journal. 2008;90-B(11): 1537–1538. https://doi.org/10.1302/0301-620X.90B11.21242

10. Arciola C.R., Campoccia D., Montanaro L. Implant infections: adhesion, biofilm formation and immune evasion. Nature Reviews Microbiology. 2018;16(7):397–409. https://doi.org/10.1038/s41579-018-0019-y

11. Filipović U., Dahmane R.G., Ghannouchi S., Zore A., Bohinc K. Bacterial adhesion on orthopedic implants. Advances in Colloid and Interface Science. 2020;283:102228. https://doi.org/10.1016/j.cis.2020.102228

12. Arciola C.R., An Y.H., Campoccia D., Donati M.E., Montanaro L. Etiology of implant orthopedic infections: A survey on 1027 clinical isolates. The International Journal of Artificial Organs. 2005;28(11):1091–1100. https://doi.org/10.1177/039139880502801106

13. Rai M.K., Deshmukh S.D., Ingle A.P., Gade A.K. Silver nanoparticles: the powerful nanoweapon against multidrug-resistant bacteria. Journal of Applied Microbiology. 2012;112(5):841–852. https://doi.org/10.1111/j.1365-2672.2012.05253.x

14. Morones J.R., Elechiguerra J.L., Camacho A., Holt K., Kouri J.B., Ramírez J.T., Yacaman M.J. The bactericidal effect of silver nanoparticles. Nanotechnology. 2005;16(10):2346. https://doi.org/10.1088/0957-4484/16/10/059

15. Baker C., Pradhan A., Pakstis L., Pochan D.J., Shah S.I. Synthesis and antibacterial properties of silver nanoparticles. Journal of Nanoscience and Nanotechnology. 2005;5(2): 244–249. https://doi.org/10.1166/JNN.2005.034

16. Yamanaka M., Hara K., Kudo J. Bactericidal actions of a silver ion solution on Escherichia coli, studied by energy-filtering transmission electron microscopy and proteomic analysis. Applied and Environmental Microbiology. 2005;71(11):7589–7593. https://doi.org/10.1128/AEM.71.11.7589-7593.2005

17. Mirzaee M., Vaezi M., Palizdar Y. Synthesis and characterization of silver doped hydroxyapatite nanocomposite coatings and evaluation of their antibacterial and corrosion resistance properties in simulated body fluid. Materials Science and Engineering: C. 2016;69:675–684. https://doi.org/10.1016/j.msec.2016.07.057

18. Gobi S.K., Sudhakar T., Karthik Al., etc. Silver-calcia stabilized zirconia nanocomposite coated medical grade stainless steel as potential bioimplants. Surfaces and Interfaces. 2021;24:101086. https://doi.org/10.1016/j.surfin.2021.101086

19. Kaplan M.A., Gorbenko A.D., Ivannikov A.Y., etc. Investigation of antibacterial properties of corrosion-resistant 316L steel alloyed with 0.2 wt.% and 0.5 wt.% Ag. Materials. 2023;16(1):319. https://doi.org/10.3390/ma16010319

20. Yang S.M., Chen Y.C., Pan Y.T., Lin D.Y. Effect of silver on microstructure and antibacterial property of 2205 duplex stainless steel. Materials Science and Engineering: C. 2016;63:376–383. https://doi.org/10.1016/j.msec.2016.03.014

21. Gong P., Li H., He X., Wang K., Hu J., Tan W., Zhang S., Yang X. Preparation and antibacterial activity of Fe3O4@Ag nanoparticles. Nanotechnology. 2007;18(28):285604. https://doi.org/10.1088/0957-4484/18/28/285604

Об авторах

А. Д. ГорбенкоРоссия

Артем Дмитриевич Горбенко, инженер-исследователь, Институт металлургии и материаловедения им. А.А. Байкова РАН; инженер-исследователь, Всероссийский научно-исследовательский институт фитопатологии

Россия, 119991, Москва, Ленинский пр., 49

Россия, 143050, Московская область, Одинцовский район, р.п. Большие Вяземы, ул. Институт, владение 5

М. А. Каплан

Россия

Михаил Александрович Каплан, младший научный сотрудник

Россия, 119991, Москва, Ленинский пр., 49

С. В. Конушкин

Россия

Сергей Викторович Конушкин, младший научный сотрудник

Россия, 119991, Москва, Ленинский пр., 49

Е. О. Насакина

Россия

Елена Олеговна Насакина, старший научный сотрудник

Россия, 119991, Москва, Ленинский пр., 49

А. С. Баикин

Россия

Александр Сергеевич Баикин, научный сотрудник

Россия, 119991, Москва, Ленинский пр., 49

К. В. Сергиенко

Россия

Константин Владимирович Сергиенко, младший научный сотрудник

Россия, 119991, Москва, Ленинский пр., 49

А. Ю. Иванников

Россия

Александр Юрьевич Иванников, к.т.н., старший научный сотрудник

Россия, 119991, Москва, Ленинский пр., 49

Я. А. Морозова

Россия

Ярослава Анатольевна Морозова, инженер-исследователь, Институт металлургии и материаловедения им. А.А. Байкова РАН; инженер-исследователь, Всероссийский научно-исследовательский институт фитопатологии

Россия, 119991, Москва, Ленинский пр., 49

Россия, 143050, Московская область, Одинцовский район, р.п. Большие Вяземы, ул. Институт, владение 5

С. А. Ошкуков

Россия

Сергей Александрович Ошкуков, к.мед.н., старший научный сотрудник

Россия, 129110, Москва, ул. Щепкина, 61/2

А. Г. Колмаков

Россия

Алексей Георгиевич Колмаков, член-корреспондент РАН, д.т.н., заведующий лабораторией

Россия, 119991, Москва, Ленинский пр., 49

М. А. Севостьянов

Россия

Михаил Анатольевич Севостьянов, к.т.н, ведущий научный сотрудник, Институт металлургии и материаловедения им. А.А. Байкова РАН; руководитель центра, Всероссийский научно-исследовательский институт фитопатологии

Россия, 119991, Москва, Ленинский пр., 49

Россия, 143050, Московская область, Одинцовский район, р.п. Большие Вяземы, ул. Институт, владение 5

Рецензия

Для цитирования:

Горбенко А.Д., Каплан М.А., Конушкин С.В., Насакина Е.О., Баикин А.С., Сергиенко К.В., Иванников А.Ю., Морозова Я.А., Ошкуков С.А., Колмаков А.Г., Севостьянов М.А. Влияние серебра и термической обработки на свойства проволоки из аустенитной стали 03Х17Н10М2. Известия высших учебных заведений. Черная Металлургия. 2023;66(5):544-553. https://doi.org/10.17073/0368-0797-2023-5-544-553

For citation:

Gorbenko A.D., Kaplan M.A., Konushkin S.V., Nasakina E.O., Baikin A.S., Sergienko K.V., Ivannikov A.Yu., Morozova Ya.A., Oshkukov S.A., Kolmakov A.G., Sevost’yanov M.A. Effect of silver and heat treatment on properties of 03Kh17N10M2 austenitic steel wire. Izvestiya. Ferrous Metallurgy. 2023;66(5):544-553. https://doi.org/10.17073/0368-0797-2023-5-544-553

JATS XML