Перейти к:

Селективное твердофазное восстановление железа в фосфористых оолитовых рудах

https://doi.org/10.17073/0368-0797-2023-4-479-484

Аннотация

Представлены результаты экспериментальных исследований по селективному твердофазному восстановлению железа и фосфора в оолитовых рудах Лисаковского и Аятского месторождений. С использованием рентгенофазового анализа определен фазовый состав исходных руд и образцов после восстановительного обжига. В рудах обоих месторождений обнаруживаются гетит, магнетит и кварц. Фосфор в руде Аятского месторождения находится в виде фосфата алюминия и гидрофосфата железа, а в образцах Лисаковской руды – в составе гидрофосфата кальция. Эксперименты по восстановительному обжигу проводились в печи сопротивления при температуре 1000 °C и времени выдержки 5 ч. После обжига в атмосфере СО в образцах появляется α-железо, в то время как фосфор остается в составе фосфатов железа, кальция и алюминия. После обжига в смеси с графитом фосфор восстанавливается твердым углеродом из фосфатов железа и кальция и переходит в металл, однако остается в составе фосфата алюминия. Исследования с использованием микрорентгеноспектрального анализа показывают, что содержание фосфора в металлической фазе после восстановления твердым углеродом составляет 2,0 – 3,5 % (ат.). При восстановлении в атмосфере CO фосфора в металлической фазе практически не обнаруживается. При этом количество остаточного железа в оксидной фазе после восстановления угарным газом значительно превышает количество железа после восстановления в смеси с углеродом. Результаты экспериментов подтверждают возможность селективного восстановления железа оксидом углерода CO без восстановления фосфора.

Ключевые слова

Для цитирования:

Сулеймен Б., Салихов С.П., Шарипов Ф.Ш., Рощин В.Е. Селективное твердофазное восстановление железа в фосфористых оолитовых рудах. Известия высших учебных заведений. Черная Металлургия. 2023;66(4):479-484. https://doi.org/10.17073/0368-0797-2023-4-479-484

For citation:

Suleimen B., Salikhov S.P., Sharipov F.Sh., Roshchin V.E. Selective solid-phase reduction of iron in phosphorous oolite ores. Izvestiya. Ferrous Metallurgy. 2023;66(4):479-484. https://doi.org/10.17073/0368-0797-2023-4-479-484

Введение

В связи с ростом производства черных металлов и применением руд с низким содержанием железа комплексное использование минерального сырья в черной металлургии становится все более актуальным [1 – 3]. В последние годы пристальное внимание уделяется вопросам извлечения [4 – 6] и переработки [7] железа из оолитовых железных руд с повышенным содержанием фосфора, а также вопросам обогащения [8] и дефосфорации [9] этих руд. Огромные запасы оолитовых руд имеются в странах Азии [10; 11], Африки [12; 13], Европы и Северной Америки [13 – 15]. К этому же типу относятся и руды Аятского и Лисаковского месторождений. Руды этих двух крупных месторождений Казахстана имеют близкое содержание железа, но отличаются содержаниями фосфора, ванадия и алюминия.

Рыхлая часть аятских руд состоит из обломков оолитов, микрозерен кварца и глинозема, а кусковая часть – из связанных глинисто-цементной массой оолитов [16]. Среднее содержание железа по месторождению составляет 37,1 %. Руды содержат 16,4 % SiO2 , 6 % Al2O3 и 0,37 % P. Лисаковские руды представляют собой рыхлую смесь оолитов бурого железняка и зерен кварцевого песка с содержанием железа от 30 до 40 % и повышенным (до 0,8 %) содержанием фосфора [17]. Обогащение таких руд требует использования сложных и затратных схем, при этом фосфор не удаляется, что влияет на технологию металлургического передела. В доменной печи, где происходят обжиг (в шахте) и плавление (в горне) в восстановительной атмосфере, фосфор полностью восстанавливается и переходит в металл. Удаление фосфора из чугуна в ковшах или сталеплавильных агрегатах приводит к дополнительным затратам на материалы, энергию и потерю времени. Таким образом, дефосфорация до или в процессе производства чугуна является важным этапом при использовании высокофосфористых оолитовых руд.

В работах [18 – 20] была изучена возможность селективного твердофазного восстановления железа в рудах Аятского месторождения. Согласно результатам этих исследований, селективное восстановление железа может быть достигнуто при восстановлении оксидом углерода при температуре 1000 °С.

Цель настоящей работы заключается в сравнительном исследовании процесса твердофазного селективного восстановления железа без восстановления фосфора в оолитовых рудах Аятского и Лисаковского месторождений.

Методика эксперимента

В качестве объектов исследования использовали образцы оолитовых железных руд Аятского и Лисаковского месторождений. Эксперименты проводились в закрытой печи Таммана с графитовым нагревателем, что обеспечивало создание восстановительной атмосферы в объеме печи. Согласно методике расчета [21] равновесный состав газовой фазы в рабочем пространстве печи с графитовым нагревателем при температуре 1000 °C и давлении 0,1 МПа составлял 34,58 % CO, 0,07 % CO2 , 65,35 % N2 .

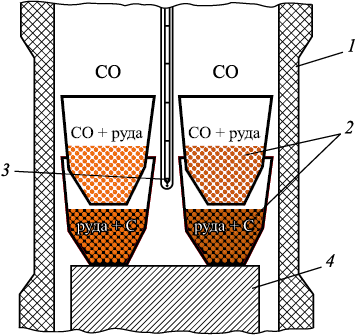

В рабочий объем печи установили 4 корундовых тигля (рис. 1), в которых находились образцы руды размером от 0,4 до 1,0 мм. Образцы руды в верхних тиглях взаимодействовали с оксидом CO газовой фазы, а в нижних тиглях находились в смеси с порошком графита и взаимодействовали также с твердым углеродом. Печь нагревали до температуры 1000 °C в течение 60 мин и выдерживали при этой температуре 5 ч. Температуру контролировали с помощью вольфрам-рениевой термопары ВР5/ВР20. При выборе температуры и времени выдержки опирались на результаты предыдущих экспериментов [18 – 20].

Рис. 1. Схема расположения тиглей с образцами руд |

По окончании выдержки тигли с образцами охлаждали вместе с печью до комнатной температуры. Для удаления остатков углерода рассеивали смесь образцов с порошком графита и отбирали образцы для микрорентгеноспектрального и рентгенофазового анализов.

Часть образцов заливали эпоксидной смолой, после чего их шлифовали и полировали. Полученные шлифы исследовали на электронном микроскопе JSM-6460LV фирмы JEOL с использованием энергодисперсионного анализатора фирмы Oxford Instruments для определения элементного состава в точках и по площади методом микрорентгеноспектрального анализа. Рентгенофазовый анализ (РФА) исходных и металлизованных образцов проводили на дифрактометре Rigaku Ultima IV. Полученные дифрактограммы расшифровывались с помощью программы Match! 3.

Результаты эксперимента

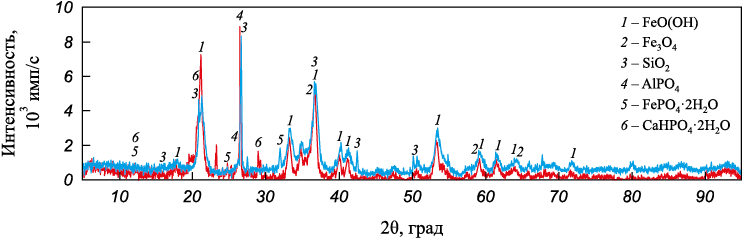

На рис. 2 показаны результаты РФА образцов исходных руд. Оба образца содержат гетит FeO(OH), магнетит Fe3O4 и кварц SiO2 . В руде Аятского месторождения фосфор присутствует в виде фосфата алюминия AlPO4 и гидрофосфата железа FePO4·2H2O, а в образцах лисаковской руды – в составе гидрофосфата кальция CaHPO4·2H2O.

Рис. 2. Дифрактограммы образцов исходных руд Лисаковского ( |

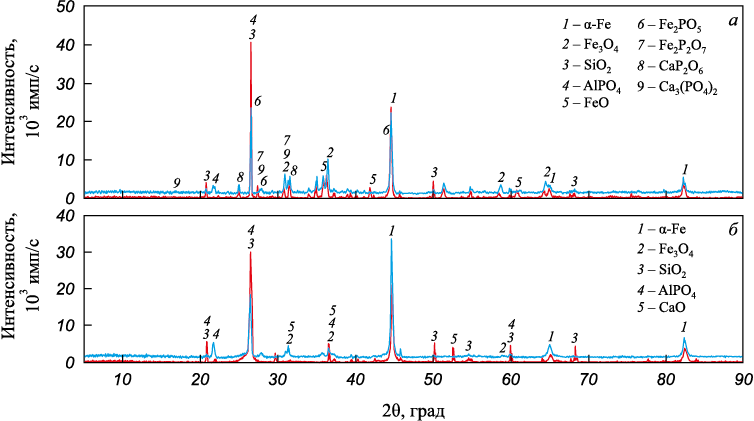

На рис. 3 представлены результаты РФА образцов после восстановительного обжига. На дифрактограмме образцов, восстановленных в атмосфере оксида CO (рис. 3, а), наблюдается большее количество пиков и, соответственно, количество присутствующих фаз выше по сравнению с образцами, обожженными в контакте с порошком графита (рис. 3, б).

Рис. 3. Дифрактограммы руд Лисаковского ( |

По результатам РФА во всех образцах присутствуют α-железо, магнетит Fe3O4 , кварц SiO2 и берленит AlPO4 . В образцах, обожженных в атмосфере СО, фосфор присутствует в составе фосфатов железа и кальция, в виде FeP2O7 и FePO4 , CaP2O6 и Ca3(PO4)2 (рис. 3, а), в то время как в образцах, контактировавших с углеродом, фосфатов железа и кальция нет. В лисаковской руде обнаруживается оксид кальция CaO (рис. 3, б).

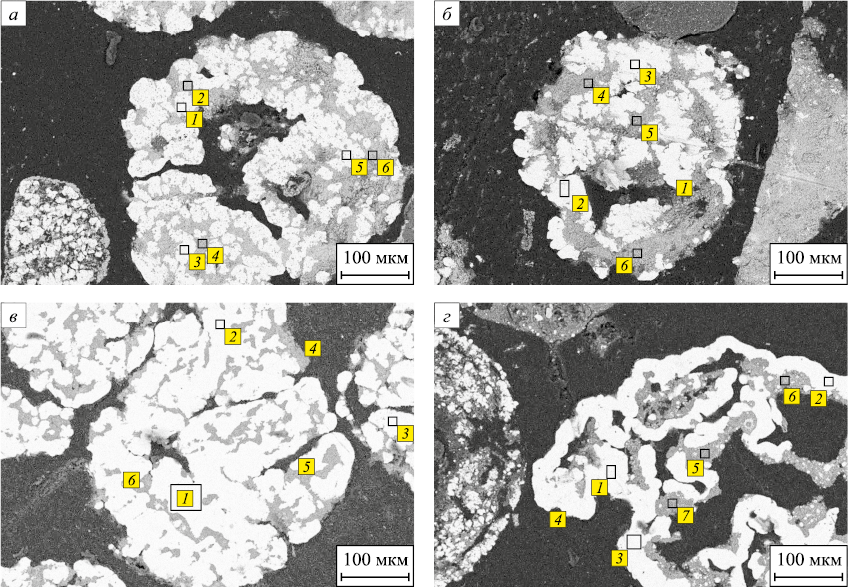

Исследование аншлифов обожженных руд показало, что как в контакте с углеродом, так и в атмосфере СО металлическая фаза железа образовалась и на поверхности, и внутри частиц руды (рис. 4), но восстановление твердым углеродом привело к образованию более четко очерченных плотных металлических структур (рис. 4, г).

Рис. 4. Распределение металлических и неметаллических фаз в образцах руд Лисаковского (а, в) |

В таблице представлены усредненные результаты микрорентгеноспектрального анализа содержания элементов в точках и участках анализа в образцах металлизованных руд. Например, по результатам анализа участков 1, 3, 5 (рис. 4, а) среднее содержание фосфора составляет 0,1 %, железа – 99,9 % (ат.).

Среднее содержание элементов по результатам анализа

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

После обжига в контакте с углеродом в образцах обоих месторождений железо почти полностью восстанавливается (содержание в остаточных оксидах составляет 5 – 7 %), в то время как при восстановлении в атмосфере СО содержание железа в оксидной фазе сохраняется примерно на уровне 20 %. При этом в железе, восстановленном в атмосфере СО, содержание фосфора в металле не превышает 0,1 %, тогда как после восстановления железа твердым углеродом содержание фосфора составляет 2,5 – 3,0 %.

Обсуждение результатов

Результаты РФА показали, что исходные руды состоят из фаз гетита, магнетита, гидрофосфатов железа, кальция, кварца, фосфата алюминия. Во всех металлизованных образцах гетит исчезает, появляется фаза α-железа, а также остается фаза SiO2 . Фосфор в образцах после восстановления в атмосфере CO присутствует в виде соединений CaP2O6 или Ca3(PO4)2 , FePO4 или FeP2O7 и AlPO4 , в то время как в образцах, восстановленных углеродом, фосфор остается только в фазе AlPO4 . Фосфор в таких условиях восстанавливается из фосфатов кальция и железа и переходит в металл. Полученные результаты подтверждаются исследованием образцов на электронном микроскопе после восстановительного обжига. В образцах Аятского и Лисаковского месторождений после восстановления в атмосфере CO фосфор практически не восстановился, но в смеси с твердым углеродом фосфор восстанавливается и обнаруживается микрорентгеноспектральным анализом в металлической фазе.

Повышенное содержание фосфора в лисаковской руде не повлияло на ранее выявленные закономерности его восстановления, а только подтвердило полученные результаты. Таким образом, оксид углерода не восстанавливает фосфор из соединений оолитовых руд, но фосфор восстанавливается твердым углеродом.

Полученные результаты подтверждают возможность селективного восстановления железа оксидом углерода в оолитовых рудах с высоким содержанием фосфора разных месторождений.

Выводы

Лисаковские и Аятские оолитовые руды близки по содержанию железа, но отличаются содержанием фосфора, который связан в гидрофосфаты кальция, железа и фосфаты алюминия. При температуре 1000 °C и выдержке в течении 5 ч оксид углерода не восстанавливает фосфор из гидрофосфатов железа и кальция, а также из фосфатов алюминия. При тех же условиях в контакте с твердым углеродом фосфор полностью восстанавливается и переходит в металлическую фазу из гидрофосфатов кальция и железа, но не восстанавливается из фосфата алюминия.

Список литературы

1. Smirnov K.I., Gamov P.A. Pyro-metallurgical processing of ilmenite concentrate with production of iron and titanium oxides. Solid State Phenomena. 2021;316:385–389. https://doi.org/10.4028/www.scientific.net/SSP.316.385

2. Smirnov K., Gamov P.A. Specific features of metal reduction from ilmenite concentrate. AIP Conference Proceedings. 2022;2456(1):020052. https://doi.org/10.1063/5.0074718

3. Kosdauletov N.K., Roshchin V.R. Solid-phase reduction and separation of iron and phosphorus from manganese oxides in ferromanganese ore. Defect and Diffusion Forum. 2021;410:281–286. https://doi.org/10.4028/www.scientific.net/DDF.410.281

4. Li K., Ni W., Zhu M., Zheng M., Li Y. Iron extraction from oolitic iron ore by a deep reduction process. Journal of Iron and Steel Research International. 2011;18(8):9–13. http://doi.org/10.1016/S1006-706X(11)60096-4

5. Sun Y.S., Han Y.X., Gao P., Wang Z.H., Ren D.Z. Recovery of iron from high phosphorus oolitic iron ore using coal-based reduction followed by magnetic separation. International Journal of Minerals, Metallurgy, and Materials. 2013;20(5):411–419. https://doi.org/10.1007/s12613-013-0744-1

6. Zhou W., Han Y., Sun Y., Gao P., Li Y. Review of research on iron extraction and phosphorus reduction of high phosphorus oolitic hematite. Metal Mines. 2019;(2):10–11. https://doi.org/10.19614/j.cnki.jsks.201902002

7. Zhou W., Han Y., Sun Y., Gao P., Li Y. Recycling iron from oolitic hematite via microwave fluidization roasting and magnetic separation. Minerals Engineering. 2021;164:106851. https://doi.org/10.1016/j.mineng.2021.106851

8. Chandio A.D., Channa I.A., Shaik A.A., Madad S., Rizvi S.B.H., Shah A.A., Alhazaa A. Beneficiation of low-grade Dilband iron ore by reduction roasting. Metals. 2023;13(2):296. https://doi.org/10.3390/met13020296

9. Wu S., Sun T., Kou J., Xu H. A new iron recovery and dephosphorization approach from highphosphorus oolitic iron ore via oxidation roasting-gas-based reduction and magnetic separation process. Powder Technology. 2023;413:118043. https://doi.org/10.1016/j.powtec.2022.118043

10. Manieh A.A. Oolite liberation of oolitic iron ore, Wadi Fatima, Saudi Arabia. International Journal of Mineral Processing. 1984;13(3):187–192. https://doi.org/10.1016/0301-7516(84)90002-4

11. Abro M.M., Pathan A.G., Mallah A.H. Liberation of oolitic hematite grains from iron ore. Mehran University Research, Journal of Engineering Technology. 2011;30:329–338.

12. El Sharkawi M.M., Mesaed A., Mortada M.E. Stratigraphic Setting and Paleoenvironment of the Coniacian-Santonian Ironstones of Aswan, South Egypt. 1996.

13. Champetier Y., Hamdadou E., Hamdadou M. Examples of biogenic support of mineralization in two oolitic iron ores-Lorraine (France) and Gara Djebilet (Algeria). Sedimentary Geology.1987;51(3-4):249–255. https://doi.org/10.1016/0037-0738(87)90050-9

14. Тигунов Л.П., Ануфриева С.И., Броницкая Е.С., Кривоконева Г.К., Соколова В.Н., Аликберов В.М., Сладкова Г.А., Файнштейн Г.Г., Паровинчак М.С. Современные технологические решения переработки железосодержащих руд Бакчарского месторождения. Разведка и охрана недр. 2010;(2):37–43.

15. Özdemir Ö., Deutsch E.R. Magnetic properties of oolitic iron ore on Bell Island, Newfoundland. Earth and Planetary Science Letters. 1984;69(2):427–441. https://doi.org/10.1016/0012-821X(84)90201-2

16. Сулеймен Б., Салихов С.П., Рощин В.Е. Изучение железных руд Аятского месторождения оолитового типа. Горный информационно-аналитический бюллетень. 2022; (10-1):50–58. https://doi.org/10.25018/0236_1493_2022_101_0_50

17. Каскатаева К.Б., Кряжева Т.В., Садчиков А.В., Дьяконов В.В. Характеристика руд Лисаковского месторождения с целью их комплексной переработки. Известия Томского политехнического университета. Инжиниринг георесурсов. 2021;332(5):7–16.

18. Салихов С.П., Сулеймен Б., Рощин В.Е. Селективное восстановление железа и фосфора из оолитовой руды. Известия вузов. Черная металлургия. 2020;63(7):560–567. https://doi.org/10.17073/0368-0797-2020-7-560-567

19. Suleimen B., Salikhov S.P. Behavior of extrusion briquettes (Brex) and pellets from oolite iron ore in solid-phase metallization. AIP Conference Proceedings. 2022;2456(1):020054. https://doi.org/10.1063/5.0075188

20. Suleimen B., Salikhov S.P. Metallization of oolitic iron ore after oxidation firing. Solid State Phenomena. 2021;316:390–395. https://doi.org/10.4028/www.scientific.net/SSP.316.390

21. Михайлов Г.Г., Леонович Б.И., Кузнецов Ю.С. Термодинамика металлургических процессов и систем. Москва: ИД МИСиС; 2009:520.

Об авторах

Б. СулейменРоссия

Бакыт Сулеймен, научный сотрудник научно-исследовательской лаборатории «Водородные технологии в металлургии»

Россия, 454080, Челябинск, пр. Ленина, 76

С. П. Салихов

Россия

Семен Павлович Салихов, к.т.н., доцент кафедры пирометаллургических и литейных технологий

Россия, 454080, Челябинск, пр. Ленина, 76

Ф. Ш. Шарипов

Россия

Фарход Шукурович Шарипов, магистрант кафедры пирометаллургических и литейных технологий

Россия, 454080, Челябинск, пр. Ленина, 76

В. Е. Рощин

Россия

Василий Ефимович Рощин, д.т.н., профессор кафедры пирометаллургических и литейных технологий

Россия, 454080, Челябинск, пр. Ленина, 76

Рецензия

Для цитирования:

Сулеймен Б., Салихов С.П., Шарипов Ф.Ш., Рощин В.Е. Селективное твердофазное восстановление железа в фосфористых оолитовых рудах. Известия высших учебных заведений. Черная Металлургия. 2023;66(4):479-484. https://doi.org/10.17073/0368-0797-2023-4-479-484

For citation:

Suleimen B., Salikhov S.P., Sharipov F.Sh., Roshchin V.E. Selective solid-phase reduction of iron in phosphorous oolite ores. Izvestiya. Ferrous Metallurgy. 2023;66(4):479-484. https://doi.org/10.17073/0368-0797-2023-4-479-484

JATS XML