Перейти к:

Карбиды некоторых переходных металлов: свойства, области применения и методы получения. Часть 2. Карбиды хрома и циркония

https://doi.org/10.17073/0368-0797-2023-4-445-458

Аннотация

Рассмотрены свойства, области применения и методы получения карбидов хрома и циркония, относящихся к бескислородным тугоплавким металлоподобным соединениям с высокими тепло- и электропроводностью. Твердость их сравнительно велика. Карбиды хрома и циркония проявляют значительную химическую стойкость в агрессивных средах, что способствует их широкому применению в современной технике. Карбид хрома используется преимущественно в виде компонентов наплавочных смесей для создания покрытий, защищающих от интенсивного абразивного износа, в том числе и при повышенных температурах (до 800 °С) в окислительных средах. Это соединение применяется при изготовлении безвольфрамовых твердых сплавов и карбидосталей. Карбид хрома наряду с карбидом ванадия используется как ингибитор роста зерен в системе WС – Co твердых сплавов. Порошкообразный карбид циркония может использоваться для полирования поверхности изделий из черных и цветных металлов. Свойства тугоплавких соединений зависят от содержания примесей и дисперсности (размеров частиц). Для решения конкретной задачи, связанной с применением тугоплавких соединений, важно правильно выбрать метод их получения и определить допустимое содержание примесей в исходных компонентах. Это обусловливает применение разных методов синтеза карбидов. Основными методами их получения являются синтез из простых веществ (металлы и углерод), металлотермическое и карботермическое восстановление. Для получения нанопорошков карбидов применяется плазмохимический синтез (осаждение из парогазовой фазы). Представлена характеристика каждого из этих методов. Приведены сведения о возможном механизме процессов карботермического синтеза.

Ключевые слова

Для цитирования:

Крутский Ю.Л., Гудыма Т.С., Крутская Т.М., Семенов А.О., Уткин А.В. Карбиды некоторых переходных металлов: свойства, области применения и методы получения. Часть 2. Карбиды хрома и циркония. Известия высших учебных заведений. Черная Металлургия. 2023;66(4):445-458. https://doi.org/10.17073/0368-0797-2023-4-445-458

For citation:

Krutskii Yu.L., Gudyma T.S., Krutskaya T.M., Semenov А.О., Utkin A.V. Carbides of transition metals: Properties, application and production. Review. Part 2. Chromium and zirconium carbides. Izvestiya. Ferrous Metallurgy. 2023;66(4):445-458. https://doi.org/10.17073/0368-0797-2023-4-445-458

Введение

Соединения ряда переходных металлов (хрома и циркония) с углеродом (их карбиды) обладают рядом уникальных свойств. Рассматриваемые материалы и соединения на их основе отличаются тугоплавкостью, значительной химической стойкостью в различных агрессивных средах, высокими значениями твердости, тепло- и электропроводности. По этой причине они находят все более широкое использование в промышленности и технике. Карбид хрома применяется в качестве компонента износостойких покрытий, а также при изготовлении безвольфрамовых твердых сплавов и карбидосталей. Еще одной областью его использования является применение в качестве ингибирующей добавки в карбидовольфрамовых твердых сплавах. Значительная твердость карбида циркония позволяет применять его в качестве абразива для доводки и полировки металлических изделий. Наиболее распространенными методами получения карбидов переходных металлов являются карботермический, металлотермический, а также синтез из простых веществ.

Целью настоящей работы является анализ сведений о свойствах, областях применения и методах получения карбидов хрома и циркония.

Основные свойства карбидов хрома и циркония

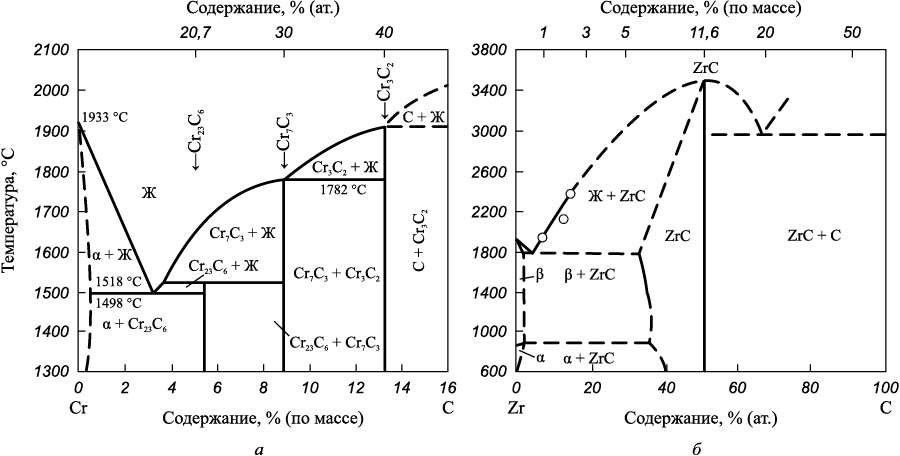

Диаграммы состояния систем Cr – С и Zr – С [1] приведены на рисунке. В системе Cr – C существуют три карбида (Сr23C6 , Cr7C3 и Cr3C2 ), они имеют фиксированный состав. Карбид Cr3C2 имеет самую высокую температуру плавления (примерно 1900 °С). При увеличении содержания углерода выше 40 % (ат.) в рассматриваемой системе наряду с карбидом Cr3C2 присутствует углерод. Для получения порошкообразного высшего карбида хрома без примеси свободного углерода температура синтеза теоретически не должна превышать 1900 °С, а состав шихты – соответствовать получению продукта реакции состава Cr3C2 . На практике даже при незначительной неоднородности шихты (например, во время расслаивания при длительном хранении или вибрации) в рассматриваемой системе возможно появление жидкой фазы уже при температуре примерно 1500 °С, поэтому синтез целесообразно проводить при температурах, не превышающих это значение.

Диаграммы состояния систем Cr – C (а) и Zr – C (б) |

В системе Zr – C имеется только одно соединение (карбид циркония), имеющий широкую область гомогенности (примерно от 35 до 50 % С (ат.)). Температура плавления карбида циркония ZrC составляет примерно 3530 °С. При уменьшении содержания углерода температура плавления карбида циркония резко снижается (1800 °С примерно при 35 % С (ат.)). Существенно уменьшается и микротвердость (при атомном отношении C/Zr = 1,0 ее значение равно 3100 кг/мм2, а при C/Zr = 0,6 – 1900 кг/мм2) [2]. При увеличении содержания углерода более 50 % (ат.) в системе наряду с карбидом циркония существует углерод. Поэтому для получения порошкообразного карбида циркония без примеси свободного углерода с высокими температурой плавления и микротвердостью получаемой из него керамики температура синтеза не должна превышать 3530 °С, а состав шихты – соответствовать получению продукта реакции состава ZrC.

Сведения о некоторых свойствах этих соединений, заимствованные из работы [3], приведены в таблице. Карбиды хрома и циркония в термодинамическом отношении являются весьма стабильными соединениями, свидетельством чего служат высокие значения теплоты образования из простых веществ и изобарно-изотермических потенциалов. Коэффициенты теплопроводности этих карбидов сравнительно большие; удельное сопротивление невелико, так как карбиды хрома и циркония относятся к металлоподобным тугоплавким соединениям [4].

Основные термодинамические, физические и механические свойства

| |||||||||||||||||||||||||||||

Изучение химических свойств тугоплавких соединений позволяет сделать рекомендации по эксплуатации их в различных агрессивных средах. Рассматриваемые карбиды устойчивы против действия растворов оснований и многих минеральных кислот. Они также стойки к действию кислорода воздуха при повышенных температурах [5].

Области применения карбидов хрома и циркония

Применение карбида хрома

Карбид хрома используется преимущественно в виде компонентов наплавочных смесей для создания покрытий, защищающих от интенсивного абразивного износа (в том числе при повышенных до 800 °С температурах в окислительных средах). Они наносятся наплавкой или напылением. Наплавленный износостойкий слой представляет собой карбид хрома в матрице из хрома, никеля [6] или хромоникелевого сплава [7 – 9]. Отечественной промышленностью освоен выпуск порошковой наплавочной ленты ПЛ-АН111, в состав порошкового сердечника которой входит карбид хрома. Эта лента используется для восстановления поверхностей контактных и промежуточных поясов конусов загрузочных устройств доменных печей, работающих на форсированных режимах [10]. Еще одна область применения – создание керметов, безвольфрамовых твердых сплавов марок КХН (карбид хрома – никель) [11]. Перспективными являются относительно недорогие карбидохромовые твердые сплавы и карбидостали со связками из железа и хромистых сталей марок Х17Н2 и Х13М2 [12]. Карбид хрома наряду с карбидом ванадия используется как ингибитор роста зерна в системе WС – Co твердых сплавов. Сведения о свойствах и областях применения твердых сплавов представлены в работе [13]. Твердые сплавы с ингибирующими добавками этих карбидов обычно получают методом электроискрового плазменного спекания [14 – 16], однако возможно использование для этой цели микроволнового нагрева [17], горячего изостатического прессования [18] и безнапорного спекания [19]. Карбиды хрома и ванадия служат также ингибиторами роста зерна в аналоге керметов WC – Co (композите WC – 10 % (по массе) Si3N4 ) [20] и в кермете на основе карбонитрида титана Ti(C, N) [21]. Пористые материалы из сплавов карбид хрома – никель отличаются высокой коррозионной стойкостью в растворах кислот и оснований [22]. Карбид хрома может быть использован в качестве катализатора при окислении аммиака и оксида углерода [23].

Применение карбида циркония

Карбид циркония применяется в качестве абразивного материала в пастах для доводки и притирки деталей из черных и цветных металлов [24]. Помимо его значительной твердости его дополнительным преимуществом является сравнительно высокая теплопроводность, что уменьшает вероятность прижогов. Углерод – углеродные композиты (С – С) – это перспективные материалы для эксплуатации в условиях высоких температур. Для такого применения при воздействии скоростного потока воздуха хорошей защитой С – С композита от высокотемпературной абляции является покрытие из карбида циркония, поскольку он стоек к термическим ударам [25; 26].

Методы получения карбидов хрома и циркония

Свойства тугоплавких соединений зависят от содержания примесей, дисперсности и степени их стехиометричности. Микротвердость карбида циркония [2] зависит от его состава. Поэтому для решения конкретной задачи, связанной с применением тугоплавких соединений, важно правильно выбрать метод их получения, определить допустимое содержание примесей в исходных компонентах. Это обусловливает наличие различных методов синтеза карбидов, классификация которых приведена в работе [27].

Наиболее распространенные методы получения карбидов следующие:

– синтез из простых веществ

| хМе + уС → МехСу ; | (1) |

– металлотермическое (обычно магниетермическое) восстановление оксидов в присутствии углерода

| МеО + Mg + C → MeC + MgO; | (2) |

– карботермическое восстановление оксидов

| МеО + С → МеС + СО. | (3) |

Реакции синтеза тугоплавких соединений (карбидов) из простых веществ всегда экзотермичны. Если тепловыделение находится на уровне 2400 кДж/ кг шихты, при инициировании реакция в дальнейшем идет самопроизвольно. При недостаточном тепловыделении необходим предварительный подогрев шихты, применение механоактивации ее компонентов, а при чрезмерном – введение в шихту инертных добавок. Такие процессы называются СВС-процессами (процессами самораспространяющегося высокотемпературного синтеза). В оптимальных условиях происходит почти полное превращение исходных веществ в конечные (содержание непрореагировавших веществ обычно около 1 % (по массе)). Поскольку загрязнений при синтезе не происходит, чистота продукта по примесям примерно равна чистоте реагентов [28]. Недостатком таких процессов является высокая стоимость порошков простых веществ.

При металлотермическом синтезе карбидов продукты реакции необходимо подвергать обработке (кислотной) для удаления соединений (оксидов) металла-восстановителя, которым обычно является магний. Из-за низкой температуры кипения магния (1090 °С) [29] и значительного тепловыделения при протекании магниетермических процессов возможны выбросы раскаленных шихты и продуктов реакции. Такие процессы вынужденно проводят в герметичных реакторах при большом давлении аргона. Своеобразие магниетермических и кальциетермических восстановительных процессов заключается в том, что образующиеся частицы тугоплавких соединений разъединены прослойками из имеющих высокую температуру плавления оксидов магния или кальция [30]. По этой причине целевые продукты реакции высокодисперсны. Следует также принимать во внимание, что цена магния высока, а в порошкообразном виде он токсичен [31].

Считается [4; 32], что карботермический синтез карбидов наиболее перспективен для крупномасштабного производства этих соединений. При карботермическом методе получения карбидов переходных металлов применяемые реагенты, как правило, нетоксичны. Реакции образования карбидов твердофазны. Вследствие эндотермичности реакций карбидообразования процессы проводят при высоких температурах. Для снижения параметров синтеза применяется уменьшение давления оксида углерода СО путем проведения процесса в инертной газовой среде или в вакууме. Карботермическое восстановление можно осуществлять способом золь-гель. Характерной его особенностью является сравнительно низкая температура синтеза, что объясняется тесным контактом реагентов в ультрадисперсных шихтах [3]. Получаемые продукты находятся в нанодисперсном состоянии. Недостатками способа золь-гель являются применение во многих синтезах токсичных реагентов, сложность (длительность, многостадийность) процесса приготовления шихты и в ряде случаев неполное прохождение реакции.

Получение высшего карбида хрома

Синтез из хрома и углерода

Для карбида хрома Сr3С2 теплота образования равна его энтальпии при сравнительно низкой температуре (примерно 1140 К) [3]. Поэтому для шихты из хрома и углерода, имеющей температуру окружающей среды, осуществление СВС-процесса невозможно. Этот синтез может быть реализован при предварительном нагреве шихты. В рассматриваемом случае СВС-процессу обычно предшествовала механоактивация шихты.

Одна только механоактивация фактически не приводит к синтезу карбидов хрома. В работе [33] показано, что фуллерены более активны по сравнению с графитом. Механоактивация все же позволяет снизить параметры синтеза (при получении карбида Cr3C2 температура процесса может быть снижена примерно на 200 °С [34]). В работах [35; 36] сообщается о неполном прохождении реакций карбидообразования. Высокоэнергетическая механоактивация позволяет получить компактные изделия из карбида Cr3C2 [37]. Следует также иметь в виду, что механическое активирование – очень длительный (многочасовой) и энергозатратный процесс.

Возможен и другой вариант синтеза из простых веществ – увеличение термичности процесса. В работе [38] был изучен процесс синтеза карбидов хрома при замене части сажи политетрафторэтиленом (–CF2 = CF2–)n . При температурах 900 – 1000 К он разлагается с образованием графита и фтора. Последний взаимодействует с хромом с образованием фторидов хрома. Такой процесс идет со значительным тепловыделением, что приводит к СВС-процессу карбидов Cr7C3 или Cr3C2 с размерами частиц 0,5 – 2,0 мкм. Продукты реакции необходимо очищать от фторида хрома CrF2 . Из-за появления в процессе фтора реактор обязательно должен быть герметичным.

Металлотермическое восстановление

Известен процесс получения литого карбида хрома СВС-процессом [39]. Реагентами служили оксиды хрома (Cr2O3 и CrO3 ), порошки алюминия и графита. Синтез проводился в среде аргона при давлении 4 – 20 МПа. Для получения порошка материал приходилось измельчать. Продукты реакции содержали до 3 % (по массе) алюминия, который приходилось удалять кислотной обработкой. Все это усложняет процесс. Оксид CrO3 очень токсичен [40]. Синтез карбида хрома алюминотермическим процессом описан в работе [41]. Этот процесс можно также условно отнести к синтезу из простых веществ, поскольку первоначально осуществлялось восстановление хрома из оксида алюминием. Далее реакционную смесь выдерживали в аргоне при температуре 800 °С в течение двух часов. Полученный продукт (фактически композит Cr3C2 – Al2O3 ) состоял из частиц размером 300 – 400 мкм.

В работе [42] рассмотрен синтез карбида хрома магниетермическим методом:

| 3Cr2O3 + 9Mg + 4C = 2Cr3C2 + 9MgO. | (4) |

Поскольку процесс характеризуется высокой адиабатической температурой (1950 °С), в шихту вводили инертную добавку (Cr3C2 ). Процесс проводили в среде аргона. Средний размер частиц карбида хрома составлял 2 мкм. Магниетермический синтез карбида хрома описан в работе [43]. Смесь оксида хрома, магния и ацетона (источника углерода) термообрабатывали в автоклаве при температуре 700 °С. Реагенты брали в стехиометрическом соотношении для осуществления реакции:

| 3Cr2O3 + 10Mg + 2C3H6O = 2Cr3C2 + 10MgO + C + CO + 6H2 . | (5) |

Карбид хрома с размером частиц 35 – 50 нм, покрытых слоями углерода толщиной 3 – 4 нм, был получен при 15-часовой изотермической выдержке.

Карботермическое восстановление

Карботермическое восстановление оксида хрома осуществляется по суммарной реакции:

| 3Сr2О3 + 13C = 2Cr3C2 + 9СО. | (6) |

Восстановление термодинамически достаточно прочного оксида хрома осуществляется сравнительно слабым восстановителем (оксидом углерода СО), а роль углерода сводится к регенерации образовавшегося оксида СО2 [44]. С позиции термодинамики такой процесс невозможен. В работе [45] делается вывод о том, что образование карбидов хрома наиболее вероятно происходит при взаимодействии оксида хрома с твердым углеродом. В работе [46] изучен процесс восстановления оксида хрома различными восстановителями (ламповой сажей, нефтекоксом, термоантрацитом, полукоксом и графитом). Содержание восстановителя в шихте соответствовало стехиометрическому для протекания реакции (3). Установлено, что температура начала восстановления слабо зависит от вида углеродного материала и находится в пределах 1050 – 1100 °С. Газовая фаза при этом практически полностью состоит из оксида углерода СО. Наиболее интенсивно процесс карбидообразования протекает в среде водорода, далее в гелии, а медленнее всего в вакууме. Продукты реакции состоят из смеси карбидов Cr3C2 и Cr7C3 . Авторы работы [46] считают, что восстановителем оксида хрома является оксид углерода СО (с позиции термодинамики это невозможно). В работе [47] приведены результаты исследования взаимодействия оксида хрома с разными углеродными материалами (сахарозой, углеродным волокнистым материалом (УВМ) и сажей). Углеродный волокнистый материал представлен продуктами карбонизации гидратцеллюлозного волокна. Содержание восстановителя в шихтах соответствовало стехиометрическому для протекания реакции (6). По данным рентгенофазового анализа при использовании сахарозы фаза Cr3C2 начинает образовываться при температуре 1200 °С, УВМ и сажи – при 1350 и 1400 °С. Основной причиной снижения температуры карбидообразования при использовании органических веществ (сахарозы и УВМ) является формирование высокодисперсной углеродной составляющей, образующейся в результате их термодеструкции непосредственно в смеси с оксидом.

В работах [48; 49] приведены сведения об изучении этого процесса путем контроля газовой фазы (непрерывным определением оксидов СО и СО2 ). Нагревание шихты осуществляли в среде инертного газа (гелия или аргона). Преимущественное выделение оксида углерода СО2 (при отсутствии выделения оксида СО) зафиксировано при температуре примерно 900 °С. Это объясняется взаимодействием углерода с кислородом, адсорбированным его поверхностью. Формирование карбидной фазы происходит в основном на поверхности частиц оксида хрома [4]. После образования внешнего слоя карбида Cr3C2 он начинает взаимодействовать с оксидом хрома с образованием карбида хрома состава Cr7C3 . В случае недостаточного количества углерода в исходной смеси реагентов получившийся продукт будет иметь смешанный фазовый состав. Максимальное выделение оксида углерода СО происходит при температуре 1200 °С (содержание оксида углерода СО2 при этой температуре мало). Если бы восстановительный процесс протекал по механизму, предложенному в работе [44], то содержание оксидов СО и СО2 в газовой фазе при восстановлении оксида хрома было бы сопоставимо.

Упругость пара над оксидом хрома при температуре 1700 К ≈ 1430 °C (близкой к температуре карботермического синтеза) составляет примерно 7·10\(^ - \)5 мм рт. ст. (примерно 9·10\(^ - \)3 Па); пар состоит из атомов хрома, кислорода и молекул CrO, CrO2 , O2 [50]. Упругость пара над углеродом при такой же температуре значительно ниже (9,13·10\(^ - \)14 атм. (9·10\(^ - \)9 Па)) [8]. Известно, что в присутствии углерода испарение оксида хрома существенно возрастает [49].

Процесс синтеза карбида хрома хотя бы частично происходит путем переноса парообразных хрома и его оксидов на поверхность углеродного восстановителя. Это подтверждается результатами работ [51; 52].

Существует также мнение, что процесс карботермического восстановления идет путем прямого взаимодействия твердого оксида с углеродом. В соответствии с диаграммой состояния системы Cr – C в ней при температурах выше 1498 °С возможно появление жидкой фазы, создающей тесный контакт между оксидом и углеродом, ускоряющей восстановительный процесс [51].

Резюмируя вышеизложенное, можно предположить, что процесс карботермического восстановления оксида хрома довольно сложен и может протекать по нескольким механизмам. Сказать, какой из них является превалирующим, затруднительно.

Для получения однофазного продукта реакции, состоящего только из карбида Сr3С2 , брикеты из шихты расчетного состава с добавкой 5 % раствора декстрина нагревали в печи сопротивления до температуры 1500 °С в течение 30 – 40 мин и выдержке при этой температуре 1,5 – 2,0 ч в атмосфере водорода. Полученный карбид практически не содержал примесей (87 % (по массе) Crобщ ; 13,48 % (по массе) Собщ ; 13,34 % (по массе) Ссвяз при теоретическом содержании 86,67 % (по массе) Cr и 13,33 % (по массе) С) и имел средний размер частиц 6,94 мкм [53]. В работе [54] рассмотрен процесс получения карбида хрома из наноразмерных порошков оксида хрома (средний размер частиц менее 60 нм) и сажи с 14 %-ным избытком (средний размер частиц менее 50 нм), взятых почти в стехиометрическом соотношении для проведения реакции (3). При восстановлении первоначально образовывался низший оксид CrO. Однофазный продукт, содержащий только карбид Cr3C2 , был получен при температуре 1200 °С и выдержке при ней в течение одного часа. На основании этого можно предположить, что в таких условиях процесс карбидообразования проходил полностью. Однако по результатам термогравиметрического анализа даже при температуре 1200 °С убыль массы (15,7 % (по массе)) была значительно меньше расчетной в предположении полного протекания реакции (3) (41,2 % (по массе)). Средний размер частиц карбида хрома составил примерно 50 нм. При увеличении времени синтеза частицы увеличивались в размерах и агрегировались.

В работе [55] шихту из порошков оксида хрома Cr2O3 , графита или синтетического пека нагревали в газовой среде из аргона с добавлением 5 % (об.) водорода при разных температурах в течение двух часов. Результаты исследований показали, что при использовании пека в качестве восстановителя однофазный продукт (Cr3C2 ) образуется при температуре 1100 °С, а при использовании графита – при 1300 °С. Следовательно, пек по сравнению с графитом является более активным восстановителем. Однако процесс его изготовления длителен и трудоемок. Сведения о дисперсности не были приведены. В работе [56] в качестве источника хрома применялся бихромат аммония, а углерода – сажа. При нагреве прокаленной смеси в вакууме при температуре 1100 °С и времени выдержки 30 мин получен однофазный продукт (карбид Cr3C2 ). Порошки преимущественно представлены частицами сферической формы со средним размером 27,2 нм. Методом рентгеновской фотоэлектронной спектроскопии установлено наличие в них не только хрома и углерода, но и кислорода. Таким образом, при данных условиях процесс карбидообразования не завершается полностью. Авторы работы [56] считают, что процесс образования карбида хрома протекает через образование промежуточной карбидной фазы

Cr3C2 – x(0 ≤ x ≤0,5) : Cr2O3 → Cr3C2 – x → Cr3C2 .

В работах [57; 58] представлен синтез карбида хрома с использованием нового вида углеродного материала (нановолокнистого углерода (НВУ)), который получен при каталитическом разложении легких углеводородов. Он достаточно чист: содержащиеся в нем примеси представляют собой остатки катализатора, их содержание не превышает 1 % (по массе). Характерной его особенностью является большая удельная поверхность (примерно 150 м2/г) [59]. Эксперименты проводились в среде аргона. Полученный при оптимальных условиях материал представлен одной фазой (карбидом хрома Cr3C2 ). Частицы порошка преимущественно агрегированы. Средний размер частиц и агрегатов составляет 7,8 мкм с широким диапазоном распределения по размерам. Удельная поверхность образцов составляет 2,2 м2/г. Окисление карбида хрома начинается при температуре 640 °С и практически завершается при 1000 °С. Определены оптимальные параметры процесса синтеза: мольное отношение Cr2O3 : C = 3:13 (стехиометрическое соотношение для получения соединения Cr3C2 ), температура процесса 1300 – 1400 °С. Имеются сведения о синтезе карбида хрома таким методом из ультрадисперсных шихт [60; 61]. В работе [60] прекурсор (тартрат хрома) получали смешением растворов оксида хрома CrO3 и винной кислоты с последующей сушкой, а в работе [61] – аналогично из бихромата аммония (NH4 )2Cr2O7 и глюкозы. Термическую обработку шихт осуществляли в аргоне при температуре 1100 °С [60] или в вакууме (10\(^ - \)2 Па) [61]. Размеры частиц составили 1 – 2 мкм [60] или примерно 30 нм [61].

В качестве восстановителя может использоваться метан [62], его смесь с водородом [63] или с аргоном [64; 65]. Температуры карбидообразования при этом были ниже, чем при применении твердых углеродных материалов. С позиции термодинамики при использовании углеводородов действительно можно снизить температуру начала восстановления, однако это усложняет процесс и повышает его пожаро- и взрывоопасность.

Осаждение из парогазовой фазы

В работе [66] рассмотрен процесс получения ультрадисперсного порошка карбонитрида хрома Cr3(C0,8N0,2)2 плазмохимическим синтезом. Процесс был осуществлен при восстановлении оксида хрома пропан-бутаном в потоке азото-водородной плазмы. В отходящих газах содержится токсичный цианистый водород. Средний размер частиц 35 нм, содержание основного вещества составляло 90,23 – 94,60 % (по массе). Отмечено, что при хранении на воздухе порошки карбонитрида хрома активно адсорбируют кислород и влагу. Термоокислительная устойчивость этого соединения по сравнению с крупнозернистыми порошками карбида хрома [67] относительно низкая: окисление начинается примерно при 280 °С и практически полностью завершается при 580 °С. Аналогичный процесс изучен в работе [68]. Из результатов экспериментов следует, что при взаимодействии оксида хрома с углеводородами в плазменном потоке получение высшего однофазного карбида не обеспечивается. Эксперименты по получению карбонитрида хрома в азотном плазменном потоке при взаимодействии порошка металлического хрома и природного газа с содержанием метана 94 % (об.) были описаны в работе [69]. Содержание целевого соединения в продуктах синтеза составляло 91,8 – 93,5 % (по массе), размер частиц 150 – 600 нм.

В ряде цитируемых работ ([33 – 35; 38; 39; 41 – 43; 45 – 47; 49; 51; 52; 54 – 56; 60; 62 – 65; 68] или 83 % от общего их количества) сведения о содержании примесей в целевом продукте приведены не были.

Получение карбида циркония

Синтез из циркония и углерода

В работе [70] в качестве исходных материалов использовали порошки циркония и ацетиленовой сажи. Шихту стехиометрического состава перемешивали «всухую» в течение 2 – 3 ч, после чего брикетировали для ускорения диффузионных процессов. Процесс синтеза проводили при давлении 1,2·10\(^ - \)4 мм рт. ст. (0,2 Па). Карбид циркония ZrC получен при температуре 1800 °С в течение одного часа. Содержание примесей находится на уровне 0,6 % (по массе), сведения о дисперсности не приводятся.

Металлотермическое восстановление

В работах [71 – 73] магниетермический синтез осуществлялся по реакции

| ZrO2 + 2Mg + C = ZrC + 2MgO. | (7) |

Для снижения термичности процесса использовали инертную добавку (фторид натрия) [71] или готовили шихту с избытком магния сверх стехиометрического [72]. В работе [73] карбид циркония был получен после 30 ч механоактивации. Для инициирования реакции магниетермического восстановления возможно осуществление частичного окисления магния при взаимодействии его с водой [74]. Вследствие выделения водорода давление в реакторе очень велико (49,15 МПа). Наночастицы карбида циркония имели размеры примерно 500 нм.

Металлом-восстановителем в рассматриваемом процессе может быть натрий [75]. В исследуемом процессе реагентами служили хлорид циркония ZrCl4 , натрий и толуол. Карбид циркония был получен при нагреве твердого остатка (образовавшегося после испарения избытка толуола) при температуре 700 °С в течение одного часа в среде аргона. Натрий очень легко окисляется на воздухе [40], что создавало сложности при изготовлении шихты.

Карботермическое восстановление

Суммарное уравнение реакции

| ZrO2 + 3C = ZrC + 2CO. | (8) |

В работе [76] считают, что восстановление термодинамически достаточно прочного оксида ZrO2 осуществляется углеродом, а не сравнительно слабым с позиции термодинамики восстановителем (СО). Взаимодействие оксида циркония с углеродом скорее всего происходит за счет переноса паров оксидов (ZrO2 , ZrO [50]) на его поверхность с последующим химическим взаимодействием и десорбцией газообразного продукта (СО) реакции. В работе [44] склонны утверждать, что восстановление оксида циркония осуществляется оксидом СО, а роль углерода сводится к его регенерации. Эта точка зрения не подтверждена экспериментальными данными. В работе [77] в качестве углеродных материалов использовали активный углерод, сажу и порошок графита. Реагенты брали в стехиометрическом соотношении для осуществления реакции (8). Контроль процесса восстановления осуществлялся по выделяемому количеству оксида СО. При температурах 1800 и 2000 °С степень конверсии была близка к 100 %, а содержание кислорода в продуктах реакции не превышало 1 % (по массе) (за исключением случаев термической обработки шихты с графитом). Процессы карботермического восстановления оксидов титана и циркония имеют определенное сходство, поскольку карбид циркония образуется из оксикарбида ZrOxCy . Размер 90 % (по массе) частиц полученного материала составлял 2,4 – 7,5 мкм. В работе [48] в качестве углеродных материалов также использовали активный углерод, сажу и порошок графита. Шихту готовили в стехиометрическом соотношении для реакции (8). Нагревание шихт осуществляли в потоке инертного газа (гелия). Появление оксикарбидной фазы ZrOxCy происходит при температуре 1450 °С. Фаза ZrO2 уже отсутствует в образцах, синтезированных при температуре 2000 °С. Содержание кислорода в этих образцах находится на уровне 0,6 % (по массе). Отмечается, что при температурах синтеза выше 1450 °С газовая фаза практически полностью состояла из оксида СО. Это является несомненным доказательством невозможности восстановления оксида циркония ZrO2 оксидом углерода CO, поскольку при осуществлении такой реакции в газовой фазе содержалось бы значительное количество оксида СО2 . Сведения о размерах частиц не приводятся. C позиции термодинамики невозможно осуществление реакций [78]

| ZrO2 + CO = ZrC + 1,5O2 ; | (9) |

| ZrO2 + 4CO = ZrC + 3CO2 . | (10) |

В работе [78] образцы из спрессованной шихты оксида циркония ZrO2 и графита нагревали в среде гелия. Образование фазы ZrC происходило при температуре 1800 °С. Процесс образования карбида циркония протекает преимущественно за счет диффузии углерода в оксид циркония ZrO2 (а не путем переноса паров оксидов ZrO2 и ZrO на поверхность углерода с последующим химическим взаимодействием).

Анализ приведенных выше литературных данных показывает следующее. С мнением авторов работы [44] о восстановлении диоксида циркония монооксидом углерода трудно согласиться. Более поздние экспериментальные данные [79] показывают, что процесс восстановления вероятнее всего протекает путем переноса паров оксидов циркония на поверхность углеродного материала с последующей химической реакцией и удалением газообразного продукта (СО). Не исключено твердофазное взаимодействие путем диффузии углерода в диоксид циркония. При восстановлении образуется оксикарбид циркония ZrCxOy , содержание кислорода в котором постепенно снижается.

В работах [79 – 81] описано получение карбида циркония при взаимодействии диоксида циркония с углеродом.

В работе [79] выполнен термодинамический анализ процесса получения карбида циркония и синтез его при нагреве спрессованной шихты аргоно-водородной плазмой. При соотношении реагентов (ZrO2 + C) в соответствии со стехиометрией уравнения реакции (5) степень превращения диоксида циркония в карбид была близка к единице в температурном диапазоне 1900 – 3800 К. В экспериментах при стехиометрическом соотношении реагентов и времени термической обработки три минуты полученный продукт был однофазным (ZrC) с содержанием свободного углерода 4,14 % (по массе) и кислорода 0,35 % (по массе). Сведения о дисперсности карбида циркония не приводятся. В работе [80] карбид циркония был синтезирован из диоксида циркония и сажи. Шихту из прокаленных компонентов смешивали в шаровой мельнице в течение восьми часов, затем нагревали в среде водорода. Оптимальные результаты получены при температуре 2200 °С и времени выдержки 60 мин. Содержание связанного углерода составляло 11,30 % (по массе), расчетное содержание 11,65 % (по массе). Сведения о дисперсности порошка не приводятся. В работе [81] реагентами были порошки диоксида циркония и графита. Состав шихты соответствовал стехиометрическому для реакции (8). Следовательно, восстановление карбида циркония из диоксида не осуществляется оксидом углерода СО. Шихту подвергали высокоэнергетическому измельчению в планетарной мельнице в течение 20 ч, после проводили термическую обработку при температурах 1300 – 1600 °С в течение двух часов в условиях вакуума. Полную степень превращения реагентов получали при температуре 1400 °С. Следовательно, применение высокоэнергетического измельчения позволяет снизить температуру процесса карбидообразования на 400 °С. При этом о загрязнении реагентов материалами мелющих тел и футеровки не сообщается. Полученный порошкообразный материал представлял собой агломераты размером около 7 мкм, состоящие из частиц размером примерно 200 нм.

В работах [82; 83] исследован процесс синтеза карбида циркония с использованием нановолокнистого углерода, характеризующегося низким содержанием примесей (на уровне 1 % (по массе)) со значительной удельной поверхностью (примерно 150 м2/г) [59]. Шихту готовили в соответствии с стехиометрий уравнения реакции (5). Установлено, что использование такого материала позволило снизить температуру процесса примерно на 200 °С и получить в итоге высокодисперсный (средний размер частиц примерно 15 мкм) однофазный (ZrC) продукт с относительно невысоким содержанием примесей (примерно 2 % (по массе)).

В серии публикаций приведены сведения о получении карбида циркония карботермическим методом из ультрадисперсных шихт. В качестве источников циркония использовали бутоксид циркония Zr(OC4H9)4 [84 – 86], n-пропоксид циркония Zr(OC3H7)4 [87 – 89], тетрахлорид циркония ZrCl4 [90 – 92], нитрат циркония Zr(NO3)4·5H2O [93], оксихлорид циркония ZrOCl2·8H2O [94 – 96]. Источниками углерода служили пропанол С3Н7ОН [95], бутанол С4Н9ОН [84; 85], фурфуриловый спирт С5Н5ООН [92], ацетилацетон СН3 – СО – СН2 – СО – СН3 [89; 96], сахароза [87; 95], фенольная смола [86; 88; 91], салициловая кислота С6Н4 – ОН – СООН [89], триэтиламин С6Н15N [89], дивинилбензол С6Н4(С2Н5)2 [90], глюкоза [94; 96], хитозан [93], глюкоза [94; 96], 1,4-бутандиол С4Н10О2 [96]. Реагенты, содержащие цирконий и углерод, перемешивали в течение 1 – 3 ч. Далее следовало удаление растворителя выпариванием или выдержкой в вакууме. Сухой остаток (ультрадисперсную шихту) подвергали термической обработке в инертной газовой среде или в вакууме при температурах 1250 – 1600 °С.

Интересно отметить, что авторы практически всех вышеуказанных публикаций при подготовке шихт выполняли расчеты исходя из реакции (8). Следовательно, они считают, что восстановление карбида циркония из оксида осуществляется твердым углеродом, а не оксидом углерода СО.

Осаждение из парогазовой фазы

Карбонитрид циркония ZrC0,90N0,06 был синтезирован в потоке азото-водородной плазмы при восстановлении оксида циркония ZrO2 пропан-бутаном [66]. Содержание примесей (ZrO2 и Ссвоб ) в продуктах реакции составляло 16,88 – 19,95 % (по массе). Возможной причиной такого большого содержания примесей является высокая термодинамическая стабильность оксида циркония [11]. Средний размер частиц находился на уровне 50 нм. В отходящих газах содержится токсичный цианистый водород. Отмечено, что при хранении на воздухе полученные порошки карбонитрида циркония активно адсорбируют кислород и влагу.

Синтез электролизом солевого расплава

В работе [97] порошок карбида циркония с размером частиц 60 – 100 нм получили при электролизе в расплаве хлорида кальция при температуре 1123 К (850 °С). Анодом служила спрессованная смесь ZrO2/C. Время проведения процесса составляло семь часов.

В ряде цитируемых публикаций ([73 – 75; 78; 81; 84; 85; 89 – 92; 95 – 97], или 65 % от общего их количества) сведения о содержании примесей в целевом продукте приведены не были.

Выводы

Приведены сведения о тугоплавких бескислородных металлоподобных соединениях (карбидах хрома и циркония). Рассмотрены их свойства и области применения. Карбиды хрома и циркония характеризуются высокой тепло- и электропроводностью, значительной твердостью, химической инертностью. Они нашли применение в ряде областей техники (абразивы, износостойкая керамика, компоненты наплавочных материалов). Карбид хрома применяется в безвольфрамовых твердых сплавах и в карбидосталях. Карбид циркония перспективен в качестве ингибирующей добавки при изготовлении твердых сплавов. Возможно его применение как катализатора в органическом синтезе. Описаны и проанализированы методы получения этих соединений, указаны особенности этих методов. Большинство публикаций по синтезу карбидов хрома и циркония относятся к получению их из простых веществ, карботермическим, металлотермическим процессам. Сведения о получении этих соединений осаждением из парогазовой фазы немногочисленны. Выявлена интересная особенность: в большинстве цитируемых публикаций по методам получения сведения о чистоте продуктов реакции не приводятся (авторы судили о завершенности процессов карбидообразования только на основании рентгенофазового анализа). Возможный механизм процессов образования этих соединений заключается в переносе паров оксидов на поверхность частиц углеродного материала с последующим химическим взаимодействием. Вероятно также образование карбидов при непосредственном контакте твердых реагентов.

Список литературы

1. Диаграммы состояния двойных металлических систем. Справочник / Под ред. Н.П. Лякишева. Москва: Машиностроение; 1996;1:992.

2. Виницкий И.М. Зависимость свойств монокарбидов переходных металлов IV–V групп от содержания углерода. Порошковая металлургия. 1972;(6):76–82.

3. Свойства, получение и применение тугоплавких соединений / Под ред. Т.Я. Косолаповой. Москва: Металлургия; 1986:928.

4. Косолапова Т.Я. Карбиды. Москва: Металлургия; 1968: 300.

5. Косолапова Т.Я. Химические свойства тугоплавких соединений. Журнал ВХО им. Д.И. Менделеева. 1979;24(3):244–249.

6. Wang L., Zhou J., Yu Y., Guo C., Chen J. Effect of powders refinement on the tribological behavior of Ni-based composite coatings by laser cladding. Applied Surface Science. 2012;258(17):6697–6704. http://doi.org/10.1016/j.apsusc.2012.03.141

7. Matthews S., James B., Hyland M. The role of microstructure in the high temperature oxidation mechanism of Cr3C2–NiCr composite coatings. Corrosion Science. 2009;51(5): 1172–1180. http://doi.org/10.1016/j.corsci.2009.02.027

8. Chatha S.S., Sidhu H.S., Sidhu B.S. High temperature hot corrosion behavior of NiCr and Cr3C2–NiCr coatings on T91 boiler steel in an aggressive environment at 750 °С. Surface and Coating Technology. 2012;206(19-20):3839–3850. http://doi.org/10.1016/j.surfcoat.2012.01.060

9. Kaur M., Singh H., Prakash S. High-temperature behavior of a high-velocity oxy-fuel sprayed Cr3C2–NiCr coating. Metallurgical and Materials Transactions A. 2012;43:2979–2993. http://doi.org/10.1007/s11661-012-1118-4

10. Юзвенко Ю.А. Наплавка. Киев: Наукова думка; 1976: 71.

11. Клименко В.Н., Маслюк В.А. Коррозионностойкие металлокерамические сплавы на основе карбида хрома. Технология и организация производства. 1983;3:82–85.

12. Маслюк В.А., Яковенко Р.В., Потажевская О.А., Бондар А.А. Порошковые твердые сплавы и хромистые карбидостали на основе системы Cr–Fe–C. Порошковая металлургия. 2013;(1/2):60–74.

13. Курлов А.С., Гусев А.И. Физика и химия карбидов вольфрама. Москва: Физматлит; 2013:272.

14. Bonache V., Salvador M.D., Rocha V.G., Borrell A. Microstructural control of ultrafine and nanocrystalline WC–12Co–VC/Cr3C2 mixture by spark plasma sintering. Ceramics International. 2011;37(3):1139–1142. http://doi.org/10.1016/j.ceramint.2010.11.026

15. Chen H., Yang Q., Wang J., Yang H., Chen L., Ruan J., Huang Q. Effects of VC/Cr3C2 on WC grain morphologies and mechanical properties of WC–6 wt. % Co cemented carbides. Journal of Alloys and Compounds. 2017;714:245–250. https://doi.org/10.1016/j.jallcom.2017.04.187

16. Sun L., Tian’en Y., Jia C., Hiong J. VC, Cr3C2 doped ultrafine WC–Co cemented carbides prepared by spark plasma sintering. International Journal of Refractory Metals and Hard Materials. 2011;29(2):147–152. http://doi.org/10.1016/j.ijrmhm.2010.09.004

17. Zhao Z. Microwave-assisted synthesis of vanadium and chromium carbides nanocomposite and its effect on properties of WC–8Co cemented carbides. Scripta Materialia. 2016;120: 103–106. http://doi.org/10.1016/j.scriptamat.2016.04.024

18. Bonache V., Salvador M.D., Fernández A., Borrell A. Fabrication of full density near-nanostructured cemented carbides by combination of VC/Cr3C2 addition and consolidation by SPS and HIP technologies. International Journal of Refractory Metals and Hard Materials. 2011;29(3):202–208. http://doi.org/10.1016/j.ceramint.2010.11.026

19. Espinoza-Fernández L., Borrell A., Salvador M.D., Gutierrez-Gonzalez C.F. Sliding wear behavior of WC–Co–Cr3C2–VC composites fabricated by conventional and non-conventional techniques. Wear. 2013;307(1-2):60–67. http://doi.org/10.1016/J.WEAR.2013.08.003

20. Li Y., Zheng D., Li X., Qu S., Yang C. Cr3C2 and VC doped WC–Si3N4 composites prepared by spark plasma sintering. International Journal of Refractory Metals and Hard Materials. 2013;41:540–546. http://doi.org/10.1016/j.ijrmhm.2013.07.004

21. Wan W., Xiong J., Guo Z., Dong G., Yi C. Effects of Cr3C2 addition on the corrosion-erosion behavior of Ti(C,N)-based cermets. Tribology International. 2013;39:178–186. http://doi.org/10.1016/j.triboint.2013.03.019

22. Апининская Л.М., Клименко В.Н., Маслюк В.А., Радомысельский И.Д. Пористые изделия из карбидохромовых сплавов. Порошковая металлургия. 1971;(2):33–36.

23. Харламов А.И., Кириллов Н.В. Каталитические свойства порошков тугоплавких соединений переходных элементов. Карбиды и нитриды. Порошковая металлургия. 1983;(2):55–67.

24. Адамовский А.А. Карбиды переходных металлов в процессах абразивной обработки. Порошковая металлургия. 2007;(11/12):96–111.

25. Sun W., Xiong X., Huang B.-Y., Li G.-D., Zhang H.-B., Chen Z.-K., Zheng X.-L. ZrC ablation protective coating for carbon/carbon composites. Carbon. 2009;47(14):

26. –3371. http://doi.org/10.1016/j.carbon.2009.07.047

27. Wang S.-L., Li K.-Z., Li H.-Y., Zhang Y.-L. Microstructure and ablation resistance of ZrC nanostructured coating for carbon/carbon composite. Materials Letters. 2013;107: 99–102. http://doi.org/10.1016/j.matlet.2013.05.124

28. Гурин В.Н. Методы синтеза тугоплавких соединений и перспективы их применения для создания новых материалов. Журнал ВХО им. Д.И. Менделеева. 1979; 24(3):212–222.

29. Мержанов А.Г., Боровинская И.П. Самораспространяющийся высокотемпературный синтез в химии и технологии тугоплавких соединений. Журнал ВХО им. Д.И. Менделеева. 1979;24(3):223–227.

30. Свойства элементов. Часть 1. Физические свойства / Под ред. Г.В. Самсонова. Москва: Металлургия; 1976: 600.

31. Физико-химические свойства окислов / Под общ. ред. Г.В. Самсонова. Москва: Металлургия; 1978:472.

32. Самсонов Г.В., Перминов В.П. Магниетермия. Москва: Металлургия; 1971:176.

33. Киффер Р., Бенезовский Ф. Твердые материалы. Москва: Металлургия; 1968:384.

34. Liu Z.G., Tsuchiya K., Umemoto M. Mechanical milling of fullerene with carbide forming elements. Journal of Materials Science. 2002;37:1229–1235. http://doi.org/10.1023/A:1014383909485

35. Li L., Tang J. Synthesis of Cr7C3 and Cr3C2 by mechanical alloying. Journal of Allows and Compounds. 1994;209(1-2): L1–L3. http://doi.org/10.1016/0925-8388(94)91060-X

36. Gomari S., Shafari S. Microstructural characterization of nanocrystalline chromium carbides synthesized by high energy ball milling. Journal of Allows and Compounds. 2010;490(1-2):26–30. http://doi.org/10.1016/j.jallcom.2009.10.041

37. Приписнов О.Н., Шелехов Е.В., Рупасов С.И., Медведев А.С. Механизм фазообразования и особенности механохимического синтеза карбидов хрома. Известия вузов. Порошковая металлургия и функциональные покрытия. 2014;(3):8–15. http://doi.org/10.17073/1997-308X-2014-3-8-15

38. Sharafi S., Gomari S. Effects of milling and subsequent consolidation treatment on the microstructural properties and hardness of the nanocrystalline chromium carbide powders. International Journal of Refractory Metals and Hard Materials. 2012;30(1):57–63. http://doi.org/10.1016/j.ijrmhm.2011.07.004

39. Манукян Х.В., Нерсисян Г.А., Харатян С.Л. Активированное горение хрома с углеродом и синтез карбидов хрома. Химическая физика. 2001;20(11):34–37.

40. Горшков В.А., Комратов Г.Н., Юхвид В.И. Получение литого высшего карбида хрома методом самораспространяющегося высокотемпературного синтеза. Порошковая металлургия. 1992;(11):57–60.

41. Росин И.В., Томина Л.Д. Общая и неорганическая химия. Современный курс. Москва: Юрайт; 2012:1338.

42. Cintho O.M., Favilla E.A.P., Capocchi J.D.T. Mechanical-thermal synthesis of chromium carbides. Journal of Allows and Compounds. 2007;439(1-2):189–195. http://doi.org/10.1016/j.jallcom.2006.03.102

43. Ko S-K., Won C.-W., Shon I.-J. Synthesis of Cr3С2 by SHS process. Scripta Materialia. 1997;31(6):889–895. http://doi.org/10.1016/S1359-6462(97)00181-4

44. Mahajan M., Rajpoot S., Randey O.P. In-situ synthesis of chromium carbide (Cr3C2) nanopowders by chemical-reduction route. International Journal of Refractory Metals and Hard Materials. 2015;50:113–119. http://doi.org/10.1016/J.IJRMHM.2014.12.010

45. Водопьянов А.Г., Кожевников Г.Н., Баранов С.В. Взаимодействие тугоплавких оксидов металлов с углеродом. Успехи химии. 1988;LVII(9):1419–1439.

46. Попов А.А., Острик П.Н., Гасик М.И. Термодинамика восстановления и карбидообразования в системе Cr–C–O. Известия вузов. Черная металлургия. 1986; 29(10):1–3.

47. Голодов С.М., Колчанов В.А., Тарабрин Г.К., Сорин С.Б. Исследование взаимодействия окиси хрома с углеродом. Известия вузов. Черная металлургия. 1984;27(5):6–9.

48. Власова В.М., Каказей Н.Г., Минаков В.Н., Сергеев В.П., Синельникова В.С., Харламов А.И., Хорпяков О.Т. Карбидообразование в системах оксид хрома – углеродсодержащий компонент. Неорганические материалы. 1988;24(12):1998–2003.

49. Gruner W., Stolle S., Wetzig K. Formation of COх species during the carbothermal reduction of oxides of Zr, Si, Ti, Cr, W and Mo. International Journal of Refractory Metals and Hard Materials. 2000;18(2-3):137–145. http://doi.org/10.1016/S0263-4368(00)00013-5

50. Berger L.-M., Stolle S., Gruner W., Wetzig K. Investigation of the carbothermal reduction process of chromium oxide by micro and lab-scale methods. International Journal of Refractory Metals and Hard Materials. 2001;19(2):109–121. http://doi.org/10.1016/S0263-4368(01)00003-8

51. Казенас Е.К., Цветков Ю.В. Термодинамика испарения оксидов. Москва: ЛКИ. 2008:480.

52. Водопьянов А.Г., Серебрякова А.В., Кожевников Г.И. О механизме взаимодействия окиси хрома с углеродом. Металлы. 1979;(5):11–15.

53. Водопьянов А.Г., Кожевников Г.Н. Диссоциация окиси хрома в присутствии углерода. Металлы. 1979;(6):58–62.

54. Косолапова Т.Я., Самсонов Г.В. Приготовление высшего карбида хрома. Журнал прикладной химии. 1959;XXXII(1):55–60.

55. Zhao Z., Zheng H., Zhang S., Song W., Mao S., Chen Y. Effect of reaction time on phase composition and microstructure of chromium carbide nanopowders. International Journal of Refractory Metals and Hard Materials. 2013;41: 558–562. http://doi.org/10.1016/j.ijrmhm.2013.07.007

56. Eick B.M., Youngblood J.P. Carbothermal reduction of metal-oxide powders by synthetic pitch to carbide and nitride ceramics. Journal of Materials Science. 2009;44:1159–1171. http://doi.org/10.1007/s10853-009-3249-6

57. Zhao Z., Zheng H., Wang Y., Mao S., Niu J., Chen Y., Shang M. Synthesis of chromium carbide (Cr3C2) nanopowders by the carbonization of the precursors. International Journal of Refractory Metals and Hard Materials. 2011;29(5):614–617. http://doi.org/10.1016/j.ijrmhm.2011.04.007

58. Крутский Ю.Л., Дюкова К.Д., Баннов А.Г., Ухина А.В., Соколов В.В., Пичугин А.Ю., Крутская Т.М., Нецкина О.В., Самойленко В.В. Синтез высокодисперсного порошка высшего карбида хрома с использованием нановолокнистого углерода. Известия вузов. Порошковая металлургия и функциональные покрытия. 2014;(3):3–8. http://doi.org/10.17073/1997-308X-2014-3-3-8

59. Крутский Ю.Л., Дюкова К.Д., Кузьмин Р.И., Максимовский Е.А., Веселов С.В. Использование углеродного материала с развитой поверхностью для синтеза высшего карбида хрома. Известия вузов. Черная металлургия. 2019;62(2):115–122. http://doi.org/10.17073/0368-0797-2019-2-115-122

60. Kuvshinov G.G., Mogilnykh Yu.L., Kuvshinov D.G., Yermakov D.Yu., Yermakova M.A., Salanov A.N., Rudina N.A. Mechanism of porous filamentous carbon granule formation on catalytic hydrocarbon decomposition. Carbon. 1999;37(8): 1239–1246. http://doi.org/10.1016/S0008-6223(98)00320-0

61. Preiss H., Schultze D., Szulzewsky K. Carbothermal synthesis of vanadium and chromium carbides from solution-derived precursors. Journal of the European Ceramic Society. 1999;19(2):187–194. http://doi.org/10.1016/S0955-2219(98)00191-5

62. Zhao Z., Zheng H., Liu S., Shen J., Song W., Chen J. Low temperature synthesis of chromium carbide (Cr3C2) nanopowders by a novel precursor method. International Journal of Refractory Metals and Hard Materials. 2015;48:46–50. http://doi.org/10.1016/j.ijrmhm.2014.07.026

63. Khoshandam B., Kumar R.V. Producing chromium carbide using reduction of chromium oxide with methane. American Institute of Chemical Engineers Journal. 2006;52(3):

64. –1102. http://doi.org/10.1002/aic.10712

65. Wang S.-H., Lin H.-T., Nayak P.K., Chang C.-Y., Huang J.-L. Carbothermal reduction process for synthesis of nanosized chromium carbide via metal-organic vapor deposition. Thin Solid Films. 2010;518(24):7360–7365. http://doi.org/10.1016/j.tsf.2010.05.001

66. Ostrovski O., Guangqing Z. Reduction and carburization of metal oxides by methane-containing gas. American Institute of Chemical Engineers Journal. 2006;52(1):300–310. http://doi.org/10.1002/aic.10628

67. Ebrahimi-Kahrizsangi R., Zadeh H.M., Nemati V. Synthesis of chromium carbide by reduction of chromium oxide with methane. International Journal of Refractory Metals and Hard Materials. 2010;28(3):412–415. http://doi.org/10.1016/J.IJRMHM.2010.01.001

68. Сабуров В.П., Черепанов А.Н., Жуков М.Ф., Крушенко Г.Г., Галевский Г.В., Борисов В.Т. Плазмохимический синтез ультрадисперсных порошков и их применение для модифицирования металлов и сплавов. Т. 12. Низкотемпературная плазма. Новосибирск: Наука, Сибирская издательская фирма РАН; 1995:344.

69. Крутский Ю.Л., Галевский Г.В., Корнилов А.А. Окисление ультрадисперсных порошков карбидов бора, ванадия и хрома. Порошковая металлургия. 1983;(2):47–50.

70. Исаева Н.В., Благовещенский Ю.В., Благовещенская Н.В., Мельник Ю.И., Самохин А.В., Алексеев Н.В., Асташов А.Г. Получение нанопорошков и твердосплавных смесей с применением низкотемпературной плазмы. Известия вузов. Порошковая металлургия и функциональные покрытия. 2013;(3):7–14.

71. Ноздрин И.В., Ширяева Л.С., Руднева В.В. Плазменный синтез и химико-физическая аттестация нанокарбида хрома. Известия вузов. Черная металлургия. 2012; 55(12): 3–8.

72. Науменко В.Я. Получение карбидов переходных металлов IV–V групп в областях их гомогенности. Порошковая металлургия. 1970;(10):20–22.

73. Won H.I., Nersisyan H., Won C.W., Lee H.H. Simple synthesis of nano-sized refractory metal carbides by combustion process. Journal of Materials Science. 2011;46:6000–6006. http://doi.org/10.1007/s10853-011-5562-0

74. Li J., Fu Z.Y., Wang W.M., Wang H., Lee S.H., Niihara K. Preparation of ZrC by self-propagating high-temperature synthesis. Ceramics International. 2010;36(5):1681–1686. http://doi.org/10.1016/j.ceramint.2010.03.013

75. Davoodi D., Hassanzadeh-Tabrizi S.A., Emami A.H., Salanshour S. A low temperature mechanochemical synthesis of nanostructured ZrC powder by a magnesiothermic reaction. Ceramics International. 2015;41(7):8397–8401. http://doi.org/10.1016/j.ceramint.2015.03.034

76. Zhou L., Yang L., Shao L., Chen B., Meng F., Qian Y., Hu L. General fabrication of boride, carbide and nitride nanocrystals via a metal-hydrolysis-assisted process. Inorganic Chemistry. 2017;56(5):2440–2447. http://doi.org/10.1021/acs.inorgchem.6b02501

77. Mandavi M., Ramazani M., Darvishi Z. Investigation of template effect on zirconium carbide synthesis process in carbotherhermal method at low temperature condition. Advanced Powder Technology. 2016;27(4):1547–1551. http://doi.org/10.1016/j.apt.2016.05.016

78. Елютин В.П., Павлов Ю.А., Поляков В.П., Шеболдаев С.Б. Взаимодействие окислов металлов с углеродом. Москва: Металлургия; 1976:360.

79. Stolle S., Gruner W., Pitschke W., Berger L.-M., Wetzig K. Comparative microscale investigations of the carbothermal synthesis of (Ti, Zr, Si) carbides with oxide intermediates of different volatilities. International Journal of Refractory Metals and Hard Materials. 2000;18(1):61–72. http://doi.org/10.1016/S0263-4368(00)00018-4

80. Sondhi A., Morandi C., Reidy R.F., Scharf T.W. Theoretical and experimental investigations on the mechanism of carbothermal reduction of zirconia. Ceramics International. 2013;39(4):4489–4497. https://doi.org/10.1016/j.ceramint.2012.11.043

81. Моисеев Г.К., Попов С.К., Овчинников Л.А., Ватолин Н.А. Образование карбидов титана и циркония при взаимодействии их оксидов с углеродом в низкотемпературной плазме. Известия АН СССР. Неорганические материалы. 1982;18(9):1521–1524.

82. Шумилова Р.Г., Косолапова Т.Я. Получение карбида циркония в полупромышленном масштабе. Порошковая металлургия. 1968;(4):86–89.

83. Seo M., Kang S., Kim Y., Ryu S.-S. Preparation of highly dispersed ultra-fine ZrC by combination of carbothermal reduction of ball-milled ZrO2 and C mixture and bead milling. International Journal of Refractory Metals and Hard Materials. 2013;41:345–350. http://doi.org/10.1016/j.ijrmhm.2013.05.007

84. Крутский Ю.Л., Дюкова К.Д., Баннов А.Г., Максимовский Е.А., Ухина А.В., Крутская Т.М., Нецкина О.В., Кузнецова В.В. Синтез высокодисперсного порошка карбида циркония с использованием нановолокнистого углерода. Научный вестник НГТУ. 2015;60(3):192–205. http://doi.org/10.17212/1814-1196-2015-3-192-205

85. Krutskii Yu.L., Maksimovskii E.A., Popov M.V., Netskina O.V., Cherkasova N.Yu., Kvashina T.S., Chushenkov V.I., Smirnov A.I., Felof’yanova A.V., Aparnev A.I. Synthesis of highly dispersed zirconium carbide. Russian Journal of Applied Chemistry. 2018;91(3):428–435. http://doi.org/10.1134/S107042721803014X

86. Leconte Y., Maskrot H., Combemale L., Herlin-Boime N., Reynaud C. Application of the laser pyrolysis to the synthesis of SiC, TiC and ZrC pre-ceramics nanopowders. Journal of Analytical and Applied Pyrolysis. 2007;79(1-2):465–470. http://doi.org/10.1016/j.jaap.2006.11.009

87. Combemale L., Leconte Y., Portier X., Herlin-Boime N., Reynaud C. Synthesis of nanosized zirconium carbide by laser pyrolysis route. Journal of Alloys and Compounds. 2009;483(1-2):468–472. http://doi.org/10.1016/j.jallcom.2008.07.159

88. Sacks M.D., Wang C.-A., Yang Z., Jain A. Carbothermal reduction synthesis of nanocrystalline zirconium carbide and hafnium carbide powders using solution-derived precursors. Journal of Materials Science. 2004;39:6057–6066. http://doi.org/10.1023/B:JMSC.0000041702.76858.A7

89. Dolle M., Gosset D., Bogicevic C., Carolak F., Simeone D., Baldinozzi G. Synthesis of nanosized zirconium carbide by a sol-gel route. Journal of the European Ceramic Society. 2007;27(4):2061–2067. http://doi.org/10.1016/J.JEURCERAMSOC.2006.06.005

90. Yan Y., Huang Z., Liu X., Jiang D. Carbothermal synthesis of ultra-fine zirconium carbide powders using inorganic precursors via sol-gel method. Journal of Sol-Gel Science and Technology. 2007;44:81–85. http://doi.org/10.1007/s10971-007-1595-x

91. Tao X.Y., Qiu W.F., Li H., Zhao T. One pot synthesis of a soluble polymer for zirconium carbide. Chinese Chemical Letters. 2010;21(5):620–623. http://doi.org/10.1016/j.cclet.2010.01.002

92. Zhao D., Hu H., Zhang C., Zhang Y., Wang J. A simple way to prepare precursors for zirconium carbide. Journal of Materials Science. 2010;45:6401–6405. http://doi.org/10.1007/s10853-010-4722-y

93. Yan C., Liu R., Cao Y., Zhang C., Zhang D. Carbothermal synthesis of submicrometer zirconium carbide from polyzirconoxane and phenolic resin by the facile one-pot reaction. Journal of the American Ceramic Society. 2012;95(11):3366–3369. http://doi.org/10.1111/j.1551-2916.2012.05456.x

94. Ang C., Williams T., Seeber A., Wang H., Cheng Y.-B. Synthesis and evolution of zirconium carbide via sol-gel route: Features of nanoparticle oxide carbon reactions. Journal of the American Ceramic Society. 2013;96(4):1099–1106. http://doi.org/10.1111/jace.12260

95. Yan C., Liu R., Cao Y., Zhang C., Chang D. Synthesis of zirconium carbide powders using chitosan as carbon source. Ceramics International. 2013;39(3):3409–3412. http://doi.org/10.1016/j.ceramint.2012.09.032

96. Chu A., Qin M., Rafi-ud-din, Zhang L., Lu H., Jia B., Qu X. Carbothermal synthesis of ZrC powders using a combustion synthesis precursor. International Journal of Refractory Metals and Hard Materials. 2013;36:204–210. http://doi.org/10.1016/J.IJRMHM.2012.08.016

97. Xie J., Fu Z., Wang Y., Lee S.W., Niihara K. Synthesis of nanosized zirconium carbide powders by a combinational method of sol-gel and pulse current heating. Journal of the European Ceramic Society. 2014;34(1):13e.1–13e.7. http://doi.org/10.1016/j.jeurceramsoc.2013.07.003

98. Wu H., Zhang W., Zhang J. Pyrolysis synthesis and microstructure of zirconium carbide from new preceramic polymers. Ceramics International. 2014;40(4):5967–5972. http://doi.org/10.1016/j.ceramint.2013.11.044

99. Dai L., Wang H., Zhou H., Yu Y., Zhu J., Li Y., Wang L. Direct electrochemical synthesis of zirconium carbide from zirconia. Ceramics International. 2015;41(3):4182–4188. http://doi.org/10.1016/j.ceramint.2014.12.101

Об авторах

Ю. Л. КрутскийРоссия

Юрий Леонидович Крутский, к.т.н, доцент кафедры химии и химической технологии

Россия, 630073, Новосибирск, пр. Карла Маркса, 20

Т. С. Гудыма

Россия

Татьяна Сергеевна Гудыма, аспирант кафедры химии и химической технологии

Россия, 630073, Новосибирск, пр. Карла Маркса, 20

Т. М. Крутская

Россия

Татьяна Михайловна Крутская, к.х.н., доцент кафедры физики и химии

Россия, 630008, Новосибирск, ул. Ленинградская, 113

А. О. Семенов

Россия

Андрей Олегович Семенов, старший преподаватель отделения ядерного топливного цикла Инженерной школы ядерных технологий

Россия, 634050, Томск, пр. Ленина 30

А. В. Уткин

Россия

Алексей Владимирович Уткин, к.х.н., старший научный сотрудник лаборатории химического материаловедения

Россия, 630090, Новосибирск, ул. Кутателадзе 18

Рецензия

Для цитирования:

Крутский Ю.Л., Гудыма Т.С., Крутская Т.М., Семенов А.О., Уткин А.В. Карбиды некоторых переходных металлов: свойства, области применения и методы получения. Часть 2. Карбиды хрома и циркония. Известия высших учебных заведений. Черная Металлургия. 2023;66(4):445-458. https://doi.org/10.17073/0368-0797-2023-4-445-458

For citation:

Krutskii Yu.L., Gudyma T.S., Krutskaya T.M., Semenov А.О., Utkin A.V. Carbides of transition metals: Properties, application and production. Review. Part 2. Chromium and zirconium carbides. Izvestiya. Ferrous Metallurgy. 2023;66(4):445-458. https://doi.org/10.17073/0368-0797-2023-4-445-458

JATS XML