Перейти к:

Исследование электромагнитных печей с С-образным магнитопроводом

https://doi.org/10.17073/0368-0797-2023-4-492-497

Аннотация

Рассмотрены особенности конструкции, методика и результаты исследования 10 индукционных электромагнитных тигельных печей с С-образным магнитопроводом (МПр), сердечник которого охватывают витки электрической катушки (ЭК) малого объема (примерно до 14,56 дм3). В печи применяют наборный МПр из использованных трансформаторных пластин с рабочим объемом примерно 28,5 – 30,8 дм3, напряжение 380 – 390 В, частоту 50 Гц, конденсаторную батарею (КБ), количество витков w = 23 – 50 медного или алюминиевого провода. Охлаждаемая водой ЭК размещена в резиновом резервуаре и создает горизонтальный электромагнитный поток с индукцией 70 мТл, который усиливается МПр и направляется за пределы ЭК в больший рабочий объем (примерно 30,7 дм3) между его полюсами с индукцией примерно до 100 мТл. При размещении стального тигля в объеме индукция возрастает до 125 – 150 мТл и экспериментальная печь ЭМС-30,7-23А мощностью 44 кВ·А позволяет за 65 мин расплавить 21 кг силумина со скоростью 10 °С/мин. В печи сопротивления САТ-0,16 мощностью 40 кВт аналогичный процесс протекает за 2 ч. При сильном сжатии пластин МПр шум уменьшается с 80 – 85 до 40 – 48 дБ. Для повышения эффективности печи предлагается использовать полюсные пластины шириной 155 мм; минеральную вату в теплоизоляции тигля, подстроечные конденсаторы в КБ, ЭК из медного кабеля. Целесообразно для плавки высокотемпературных сплавов подключить рассматриваемую печь к повышающему напряжение трансформатору, чтобы увеличить плотность тока с 3,7 до допускаемой 20 А/мм2, мощность в контуре ЭК – КБ, индукцию. Предлагается для определения области применения продолжить исследования электромагнитных печей, изготовленных и из дешевого трансформаторного лома.

Ключевые слова

Для цитирования:

Левшин Г.Е. Исследование электромагнитных печей с С-образным магнитопроводом. Известия высших учебных заведений. Черная Металлургия. 2023;66(4):492-497. https://doi.org/10.17073/0368-0797-2023-4-492-497

For citation:

Levshin G.E. Investigation of electromagnetic furnaces with a C-shaped magnetic core. Izvestiya. Ferrous Metallurgy. 2023;66(4):492-497. https://doi.org/10.17073/0368-0797-2023-4-492-497

Введение

В литейном производстве применяют два типа индукционных плавильных печей:

– тигельные индукторные, создающие вертикальный электромагнитный поток и нередко снабженные внешними стержневыми разомкнутыми магнитопроводами (МПр) I-образной формы;

– трансформаторные (канальные) с замкнутым МПр [1; 2].

В 2013 г. запатентованы индукционные тигельные электромагнитные печи с изогнутыми магнитопроводами О-, U- и C-образной конфигурации, создающими горизонтальный рабочий электромагнитный поток (третий тип) [3; 4]. Они существенно отличаются по конструкции, энергетическим и технологическим возможностям от печей первых типов. Сравнение индукционных индукторных и электромагнитных тигельных печей показало ряд преимуществ последних [5; 6]. Они подтверждены при исследовании параметров и технологии плавки алюминиевых и медных сплавов в электромагнитной печи с U-образным магнитопроводом [7; 8].

Представляет научный и практический интерес аналогичное исследование работы печи с МПр C-образной конфигурации (ЭМС-печь). Она имеет горизонтальный разомкнутый МПр 1 С-образной формы с двумя полюсами, среднюю часть (сердечник) которого охватывают витки электрической катушки 4 (ЭК), находящейся в защитном герметичном кожухе 6 для хладагента (рис. 1, а). Магнитопровод 1 является корпусом печи, установленным на основании 5 неподвижно или с поворотом. Электрическая катушка 4 и магнитопровод 1 создают усиленный рабочий поток между обращенными друг к другу полюсами, воздействующий на тигель 2 с ванной 3 для шихты, подвешенный на цапфах 7 или установленный на основании 5 (рис. 1, а) [3; 4]. Ее работа подробно описана в работах [5; 6].

Рис. 1. Схема электромагнитной печи ЭМС (а), фото печи (б) |

Близких и подробных технических решений индукционных плавильных тигельных ЭМС-печей, параметров их работы и рациональной области применения в литературных источниках систем Google Scholar и Scopus [7 – 9] не найдено. Не обнаружены они и на сайтах ведущих изготовителей индукционных плавильных печей1, 2, 3, 4, 5, 6, 7, 8, 9.

Цель и задачи настоящей работы – исследование конструктивных и рабочих параметров ЭМС-печей при плавке силумина для получения данных об их работе, необходимых при проектировании, расчете и определении рациональной области применения.

Опыты проводили на десяти изготовленных печах10 (рис. 1, б).

Объекты исследования

Магнитопровод печей собран вручную из использованных трансформаторных пластин толщиной 0,35 и 0,40 мм. При этом до высоты полюсов hп примерно 195 мм использовали широкие пластины (175×615 мм – для сердечника и 155×700 мм – для полюсной части). Для увеличения hп до 240 мм и рабочего объема Vр печи укладывали слой высотой примерно 45 мм (пластины шириной 55, 90 или 120 мм на полюсную часть и пластины 175 мм – на сердечник). Пластины сжимали между толстыми асбоцементными и деревянными прокладками ременными стяжками или стальными шпильками, изолированными электрокартоном (рис. 1, б). Межполюсное расстояние lраб изменяли от 305 до 330 мм (hп /lраб ≈ 0,79).

Электрическую катушку наматывали вручную на каркас из диэлектрика многожильным медным (М) гибким кабелем типа КГ в резиновой изоляции сечением примерно 78,5 и 130,0 мм2 или алюминиевой (А) шинкой сечением 62 мм2 в бумажной изоляции (три слоя). Длина ЭК lэк = 2,8 дм, сечение окна – до 5,2 дм2, объем полости Vэк до 4,56 дм3. В витках было три или четыре шинки, соединенных вместе клеммным зажимом на выводах ЭК. При охлаждении ЭК проточной водопроводной водой пучок шинок помещали в трубку ХВТ для обеспечения двойной электроизоляции, а саму ЭК – в резиновый резервуар вместимостью 13 дм3. Сечение и количество витков выбрано из условий достижения необходимой индукции и допустимого нагрева ЭК повышенным током, в том числе при напряжении более 390 В. Количество витков w ЭК составляло 28М, 30М, 37М, 50А, 40А, 30А или 23А. Оно влияло на ширину ЭК и, как следствие, на длину lп полюсов МПр. Резервуар окружен защитным асбоцементным кожухом, что также уменьшало длину lп полюсов МПр и рабочий объем печи Vр = hп lп lраб , дм3 (здесь hп lп = Sп – рабочая поверхность полюса печи).

Изготовленные из трансформаторного лома печи обозначили как ЭМС-Vр-w-М (или А):

– ЭМС-24,6-28М, ЭМС-24,6-37М,

– ЭМС-28,2-30М,

– ЭМС-28,7-23А,

– ЭМС-30,7-30А, ЭМС-30,7-40А, ЭМС-30,7-23А,

– ЭМС-30,8-28М, ЭМС-30,8-50А,

– ЭМС-35-50А.

Методика экспериментов

Использовался опыт работы печи с U-образным магнитопроводом [5; 6]. Питали ЭМС-печи однофазным током Iэк (f = 50 Гц) от промышленной сети напряжением Uпит ≈ 380 ÷ 390 В. Для изучения влияния емкости Скб конденсаторов на параметры печи их объединили в батарею (КБ) и подключали параллельно ЭК. Емкость Скб повышали постепенным присоединением старых конденсаторных банок типа КС2 и КМ2 (ГОСТ 1282 – 68) с номинальной емкостью С = 80 ÷ 800 мкФ, фактическая емкость которых могла отличаться. Подстроечные конденсаторы для приближения к резонансу токов Iэк в ЭК и Iкб в КБ отсутствовали.

Применялись стальные цилиндрические тигли круглого и овального сечений, изготовленные из толстостенной (8 мм) трубы наружным диаметром 220 мм и кислородного баллона. Их разместили в переносном асбоцементном коробе с двумя видами теплоизоляции: песчано-глинисто-жидкостекольной смесью (рис. 1, в); минеральной ватой и листовым асбестом.

По результатам электроизмерений вычислили магнитодвижущую силу (МДС) ЭК Iэкw, плотность тока j, мощности (полную Sэк ≈ SL – C, циркулирующую в L – C-контуре, активную Р и индуктивную QL ), полное Z и индуктивное xL сопротивления, коэффициент мощности cos φ, индуктивность Lэм ЭМС-печи, активный Iа и индуктивный IL токи по известным формулам электротехники [5; 6; 10].

Рассчитаны интегральные критерии энергоемкости: магнитный Kм = Iэкw/Vр , электромагнитный Kэм = Iэкw/(ВеVр ) и электрического нагрева Kэн = Sэк/Vр и питания Kэп = Sпит/Vр [5; 6]. Они позволяют сравнивать параметры разных печей.

Температуру слитка силумина АК7 массой 21 кг измеряли прибором ТРМ-1 с термопарой ХА в керамических «бусах», температура фиксировалась без учета повышающих поправок. Температуры верхней и нижней поверхностей сердечника МПр измеряли мультиметром М838 с термопарами ХА (без чехлов), стенок короба с тиглем и станины – ртутными термометрами.

Индукцию на боковых и торцовых поверхностях МПр (с тиглем и без него) измеряли на удалении от него и между полюсами плоским зондом миллитесламетра Ш1-15 в трех горизонтальных и семи вертикальных рядах точек, расположенных на удалении 220 мм от торцов МПр. Из-за быстрого нагрева тигля и опасения повреждения датчика Холла зонд располагался на удалении до 5 мм от правой стороны тигля и правого полюса. Шум измеряли прибором DT – 8851/52 и смартфонами при удовлетворительной близости показаний.

Результаты экспериментов и обсуждение

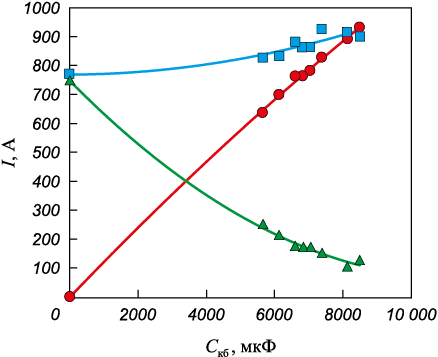

Результаты изменения средних значений токов питания Iпит = Iобщ , а также Iэк и Iкб , циркулирующих в контуре ЭК – КБ (L – C), в зависимости от емкости Скб представлены на рис. 2. Ток Iэк увеличивается с 780 до 912 А, а ток Iкб – примерно до 920 А при емкости Скб примерно 8134 мкФ (когда эти графики пересекаются). Наиболее интересно снижение тока Iпит примерно с 780 до 113 А при той же емкости Скб . Это приводит к снижению потребляемой из сети мощности с Sэк = IпитUпит = 780·390 = 304 200 Вт до Sпит = 113·390 = 44 070 Вт (примерно в 7 раз). Применяя подстроечные конденсаторы, можно еще уменьшить потребляемую мощность.

Рис. 2. Зависимость токов Iпит ( |

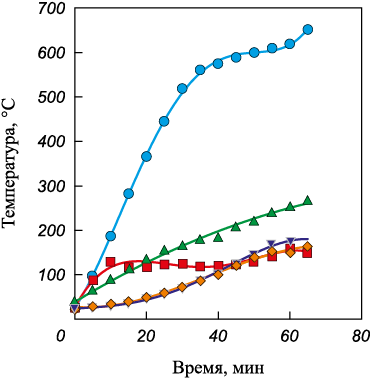

Из опытов по нагреву и расплавлению слитка силумина массой 21 кг в ЭМС-печах с разными рабочим объемом Vр , ЭК и тиглями наиболее удачен опыт в печи ЭМС-30,7-23А с овальным тиглем в футеровочной смеси, так как достигнута температура расплава силумина 650 °С за 65 мин со средней скоростью нагрева 10 °С/мин. Высокая скорость нагрева (14 – 19 °С/мин) сохранялась до 30-ой минуты и достигнута температура 519 °С (рис. 3). На 35-ой минуте нагрева скорость снизилась до 6 °С/мин (при 560 °С), а затем до 3 °С/мин. Одной из причин снижения скорости является прогрев стенки короба и возрастающие потери тепла за его пределы. Однако после 60-ой минуты скорость возросла до 6 °С /мин в связи с перегревом расплава.

Рис. 3. Зависимость температуры слитка |

Сердечник МПр нагревается неравномерно (рис. 3). Нижняя поверхность шириной 175 мм нагревается к концу плавки примерно до температуры 160 °С, а верхняя, перекрещивающаяся с узкими пластинами 120 мм, – до 268 °С. Повышенный нагрев этой части сердечника обусловлен меньшей относительной массой узких пластин.

Нагрев наружных стенок короба практически одинаков и не превышает 170 °С (рис. 3). Его можно уменьшить увеличением толщины (для чего имеется место) или изготовлением футеровки из других малотеплопроводных материалов (пеношамота, минеральной ваты и другими). В конце плавки «прогорел» стальной тигель и расплав вылился через щели в футеровке и левой стенке короба (в емкость под печью). Щели образовались из-за неоднократных термических деформаций стального тигля, футеровки и асбоцементных стенок. Верх стальной станины нагрелся полем рассеяния примерно до 120 °С.

Такой нагрев всех элементов обеспечили следующие эксплуатационные параметры печи ЭМС-30,7-23А (без тигля):

– Скб ≈ 8134 мкФ;

– Iэк ≈ 911 А; Iкб ≈ 893 А; Iпит ≈ 113 А;

– SL – C ≈ 355 кВ·А; Sпит ≈ 44 кВ·А; SL – C / Sпит = 8;

– j ≈ 3,7 А/мм2;

– Z ≈ 0,428 Ом;

– Lэм ≈ 0,001363 Гн;

– Iэкw ≈ 20 953 А; Нц ≈ 74 800 А/м;

– Вц = 94 мТл; Вк = 47 мТл; Вэк = (Вц + Вк )/2 ≈ 70 мТл;

– Kм ≈ 682,5 А/дм3;

– Kэм ˃ 6,825 А/(дм3·мТл);

– Kэн ˃ 11,6 кВ·А/дм3; Kэп ˃ 1,43 кВ·А/дм3.

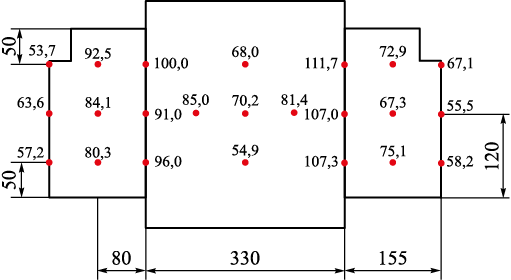

Анализ результатов измерения индукции на поверхностях МПр (без тигля/с тиглем) показывает следующее (рис. 4):

– закономерно повышенная индукция Вп на полюсах МПр (91,0 – 111,2/125 – 150 мТл);

– меньшая индукция на торцовых поверхностях МПр (67,3 – 92,5/65 – 82 мТл);

– еще меньшая индукция на наружных поверхностях МПр (53,7 – 67,1/52 – 69 мТл);

– закономерно самая малая индукция в середине между полюсами (55 – 70 мТ без тигля).

Рис. 4. Схема расположения точек и результаты измерения индукции |

Распределение индукции Ве в точках среднего горизонтального сечения (рис. 4) между полюсами без тигля (91 – 85 – 70 – 81,4 – 107 мТл) показывает, что электромагнитное поле неоднородно и имеет горизонтальный градиент 0,6 мТл/мм, направленный от середины lраб к полюсам.

Индукция Вп примерно 100 мТл на полюсах МПр, ограничивающих объем Vр (примерно 30,7 дм3) и заметно превышает индукцию в ЭК (Вэк = 70 мТл), имеющей гораздо меньший объем Vэк (примерно 14,56 дм3), за счет его намагничивания полем ЭК. Индукция поля рассеяния МПр быстро уменьшается с удалением l от него согласно уравнению Врас ≈ 0,0012l2 – 0,6987l + 134,88.

При установке стального тигля диаметром 220 мм индукция Вп на полюсах и между тиглем и полюсами существенно и закономерно возросла (примерно в 1,25 – 1,50 раза). Это объясняется тем, что в незамкнутой магнитной цепи с одним большим воздушным зазором длиной lраб = 330 мм появились ферромагнитное тело диаметром 220 мм и два малых зазора по 55 мм, что снизило общее магнитное сопротивление цепи и привело к повышению индукции на полюсах. Такое повышение индукции весьма полезно при плавке ферромагнитной шихты и подтверждено в работе [11].

При более плотном сжатии пластин МПр снизился уровень шума на расстоянии 600 мм от печи и 200 мм над ЭК с 80 – 85 (при сжатии ремнями) до 40 – 48 дБ (при сжатии шпильками).

Выводы

Экспериментальная печь ЭМС-30,7-23А мощностью 44 кВт позволяет за 65 мин расплавить 21 кг силумина со скоростью 10 °С/мин. В печи сопротивления САТ-0,16 мощностью 40 кВт на это требуется примерно 120 мин (5,4 °С/мин).

Для дальнейшего повышения эффективности нагрева и работы печи целесообразно увеличить отношение hп/lраб с 0,79 до 1,0, а ширину полюсных пластин – до 155 мм, а также использовать минеральную вату в теплоизоляции тигля, подстроечные конденсаторы в КБ и медный кабель в ЭК.

Намагничивание МПр слабым полем с индукцией Вэк = 70 мТл в ЭК с малым объемом Vэк (примерно 14,56 дм3) позволяет переместить поле в безопасное место за пределы ЭК и увеличить индукцию Вп примерно до 100 мТл в заметно большем объеме Vр (примерно 30,7 дм3). Это значительно уменьшает размеры ЭК, потребление электроэнергии и повышает надежность ЭК и печи.

Для опробования плавки медных сплавов и чугуна целесообразно подключить печь к повышающему напряжение трансформатору, чтобы увеличить плотность тока 3,7 А/мм2 до допускаемой 20 А/мм2, что значительно повысит токи Iэк , Iкб , мощность SL – C , МДС Iэкw, индукцию Вэк и Вп , а также улучшит критерии Kм , Kэм , Kэн , Kэп .

На основе успешных опытов можно получить малые ЭМС-печи из дешевого трансформаторного лома и продолжить исследования для улучшения параметров и определения области применения (для подогрева шихты, плавки разных типов сплавов, выдержки и доводки расплава, доставки тигля на заливку и др.).

Список литературы

1. Сахаревич А.Н. Индукционные тигельные печи. Конструктивные отличия, эксплуатация. Литье и металлургия. 2012;(3):242–245.

2. Маляров А.И. Печи литейных цехов. Москва: Машиностроение; 2014:256.

3. Пат. 2536311 РФ. Электромагнитная тигельная плавильная печь с С-образным магнитопроводом и горизонтальным магнитным потоком / Левшин Г.Е., Сергеев С.Ю.; заявл. 12.03.2013; опубл. 20.12.2014.

4. Левшин Г.Е. Сравнение индукционных печей с вертикальным и горизонтальным электромагнитным потоком. Металлургия машиностроения. 2015;(5):2–6.

5. Левшин Г.Е. О параметрах электромагнитной индукционной печи с U-образным магнитопроводом. Металлургия машиностроения. 2017;(2):11–16.

6. Левшин Г.Е. Электротехнология плавки в электромагнитной печи с U-образным магнитопроводом. Электротехника. 2018;(5):73–76.

7. Качанов А.Н., Качанов Н.А., Коренков Д.А. Классификация и область применения систем низкотемпературного индукционного нагрева с разомкнутыми магнитопроводами. Вестник МЭИ. 2016;(2):36–40.

8. Rudnev V., Loveless D., Cook R.L. Handbook of Induction Heating. New York: CRC Press; 2017:772. https://doi.org/10.1201/9781315117485

9. Lupi S. Fundamentals of Electroheat. Switzerland: Springer Int. Publ.; 2017:1–55.

10. Марченко А.Л., Опадчий Ю.Ф. Электротехника и электроника. Т. 1. Электротехника. Москва: Инфра-М; 2015:574.

11. Левшин Г.Е. Намагничивание ферромагнитной шихты при индукционном нагреве. Известия вузов. Черная металлургия. 2022;65(2):85–91. https://doi.org/10.17073/0368-0797-2022-2-85-91

Об авторе

Г. Е. ЛевшинРоссия

Геннадий Егорович Левшин, д.т.н., профессор кафедры машиностроительной технологии и оборудования

Россия, 656038, Алтайский край, Барнаул, пр. Ленина, 46

Рецензия

Для цитирования:

Левшин Г.Е. Исследование электромагнитных печей с С-образным магнитопроводом. Известия высших учебных заведений. Черная Металлургия. 2023;66(4):492-497. https://doi.org/10.17073/0368-0797-2023-4-492-497

For citation:

Levshin G.E. Investigation of electromagnetic furnaces with a C-shaped magnetic core. Izvestiya. Ferrous Metallurgy. 2023;66(4):492-497. https://doi.org/10.17073/0368-0797-2023-4-492-497