Перейти к:

Напряженное состояние системы заготовка – оправка при получении стальной полой заготовки на установке непрерывного литья и деформации. Часть 1

https://doi.org/10.17073/0368-0797-2023-4-485-491

Аннотация

Приводится обоснование актуальности получения непрерывнолитых стальных трубных полых заготовок с позиции улучшения качества труб из углеродистых и легированных сталей. Представлена оценка качества внутренней поверхности труб, прокатанных из стальных сплошных трубных заготовок. Предлагается новая технология получения стальных трубных полых заготовок на ресурсосберегающей установке совмещенного процесса непрерывного литья и деформации. Приводится фотография участка непрерывного литья и деформации ОАО «Уральский трубный завод», показана опытная установка совмещенного процесса непрерывного литья и деформации. Статья содержит результаты теоретического исследования напряженно-деформированного состояния оправки и участков трубной заготовки при обжатии ее бойками установки совмещенного процесса непрерывного литья и деформации. В статье рассматривается общая модель системы кристаллизатор – бойки. Приведены исходные данные для расчета, размеры полой трубной заготовки и описание калибровки бойков для обжатия стальной полой заготовки. Рассматривается температурное поле полой заготовки. Для моделирования напряженно-деформированного состояния металла в очагах деформации и оправке рассматриваются четыре контактные пары. Излагается методика расчета с использованием метода конечных элементов и приводятся размеры конечного элемента в очагах деформации полой заготовки. Установлены величины и закономерности изменения перемещений металла и осевых напряжений в очагах деформации при получении стальных полых заготовок на установке совмещенного процесса непрерывного литья и деформации (бойки выполнены по постоянному радиусу). Авторы дают оценку напряженного состояния металла в очагах деформации с позиции улучшения качества стальных полых заготовок при получении на установке непрерывного литья и деформации.

Ключевые слова

Для цитирования:

Лехов О.С., Михалев А.В., Непряхин С.О. Напряженное состояние системы заготовка – оправка при получении стальной полой заготовки на установке непрерывного литья и деформации. Часть 1. Известия высших учебных заведений. Черная Металлургия. 2023;66(4):485-491. https://doi.org/10.17073/0368-0797-2023-4-485-491

For citation:

Lekhov O.S., Mikhalev A.V., Nepryakhin S.O. Stress state of billet – mandrel system during production of hollow steel billet in a unit for continuous casting and deformation. Part 1. Izvestiya. Ferrous Metallurgy. 2023;66(4):485-491. https://doi.org/10.17073/0368-0797-2023-4-485-491

Введение

В связи с увеличением выпуска и расширением сортамента бесшовных труб и повышением требований к их качеству особенно актуальны исследования по разработке новых способов и установок для получения непрерывнолитых трубных полых заготовок из углеродистых и легированных сталей. Установлено, что качество внутренней поверхности труб, полученных из полых заготовок, более высокое по сравнению с качеством труб, прокатанных из сплошных заготовок. Это объясняется тем, что в непрерывнолитой полой заготовке ликвационные зоны и усадочная рыхлость расположены внутри ее стенки, тогда как в сплошной заготовке они сосредоточены в осевой зоне.

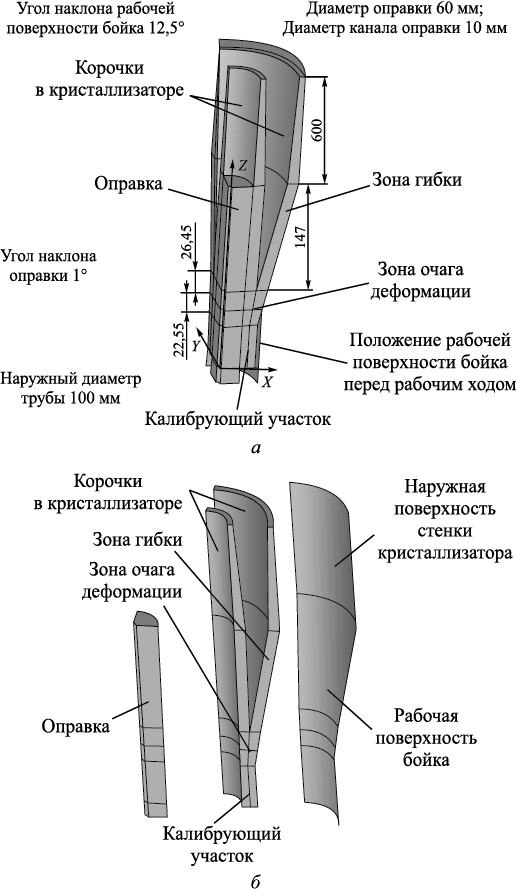

Для промышленной реализации разработана новая технология получения стальных трубных полых заготовок на установке совмещенного процесса непрерывного литья и деформации (рис. 1) [1 – 3].

Рис. 1. Установка непрерывного литья и деформации: |

Предлагаемая технология включает формирование в неразъемном медном кристаллизаторе стальной кольцевой оболочки со стенкой с жидкой фазой, смыкание бойками корочек стенки с вытеснением из нее жидкой фазы, обжатие затвердевшей стенки оболочки калиброванными бойками по всему периметру за один проход и калибровку готовой полой заготовки.

Постановка задачи и исходные данные для расчета

Для оценки новой технологии получения стальных полых заготовок и выбора основных параметров установки проведено теоретическое исследование. Общая модель кристаллизатора, бойка, оправки и корочек стенки полой заготовки представлены на рис. 2. Приведены размеры очагов деформации при гибке и обжатии бойками стенки полой заготовки, калибрующего участка и оправки. Для этой цели необходимо определить напряженно-деформированное состояние (НДС) металла в очагах деформации при гибке и обжатии стенки полой заготовки, а также напряжения в оправке при получении на установке стальной полой заготовки.

Рис. 2. Геометрия оправки, корочек в кристаллизаторе, |

Для расчета НДС решали упругопластическую контактную задачу с учетом больших перемещений и деформаций [4 – 6].

Расчет выполнен методом конечных элементов в многофункциональном пакете ANSYS 15.0 [7 – 9]. На рис. 2 представлен общий вид элементов установки совмещенного процесса непрерывного литья и деформации, входящих в модель для расчетов. Наружный диаметр трубы составляет 100 мм; диаметр оправки – 60 мм; внутреннего канала оправки – 10 мм; длина калибрующего участка – 60 мм; очага деформации – 49 мм; толщина корочек в зоне гибки – 15 мм; жидкой фазы между корочками (где действует ферростатическое давление) принята равной 30 мм; угол наклона рабочей поверхности бойка – 12,5°; наклона оправки – 1°. Температура внутренней поверхности оболочек трубной заготовки (со стороны действия ферростатического давления) составляет 1450 °С, наружной поверхности оболочек (в зоне контакта с оправкой, стенками кристаллизатора и бойками) – 1200 °С. По толщине оправки и оболочек температура меняется по логарифмическому закону. Температура трубной заготовки в зоне входа в боек принята равной 1200 °С, а после выхода из бойков – 1000 °С. Угловая скорость эксцентриковых валов 40 об/мин. При такой скорости эксцентрикового вала время контакта заготовки с бойками при рабочем ходе составляет 0,375 с, а время паузы – 1,125 с. Материал оправки и трубной заготовки принят упругопластическим; бойка – упругим. Материал оправки и бойка – сталь марки 4Х4ВМФС; заготовки трубы – сталь марки 09Г2С. Зависимости модуля упругости и сопротивления пластической деформации от степени, скорости деформации и температуры для рассматриваемой стали представлены в работе [1], в которой графики приведены для диапазона температур 1200 – 1450 °С.

Для расчета НДС оправки и участков трубной заготовки при обжатии ее бойками, совершающими движение по траектории эксцентрикового вала, разработана конечно-элементная модель [10 – 12]. В модель для расчета входят корочки заготовки трубы внутри кристаллизатора, стенки кристаллизатора, контактирующие с корочками в кристаллизаторе, оправка, участок гибки, очаг деформации и боек. При этом корочки внутри кристаллизатора, оправка, участок гибки и очаг деформации представляют собой объемные тела. Материал оправки, корочек внутри кристаллизатора, участок гибки, очаг деформации и зона калибрующего участка приняты упругопластическими. В модели боек и стенки кристаллизатора приняты абсолютно жесткими, что позволило снизить размерность задачи [13 – 16]. Основные размеры элементов модели приведены на рис. 2. В сетке конечных элементов использованы элементы SOLID185, CONTA 174 и TARGE 170. Размер конечного элемента в зоне гибки, очага деформации и зоне калибрующего участка принят равным 1 мм, в остальных зонах – 2 мм.

Для моделирования НДС оправки, зоны гибки и очага деформации созданы четыре контактные пары: между оправкой и зоной гибки и очага деформации; между внутренней корочкой заготовки в кристаллизаторе и стенкой кристаллизатора; между наружной корочкой заготовки в кристаллизаторе и стенкой кристаллизатора; между участком зоны гибки, зоной очага деформации и рабочей поверхностью бойка.

В силу симметрии расчет проводился для четверти элементов, входящих в модель для расчета. При этом на поверхностях симметрии задавались кинематические граничные условия (отсутствие нормальных перемещений). Моделировали обжатие заготовки бойком на 5 мм (перемещение бойка на –5 мм по оси Х) с одновременным опусканием бойка на 5 мм (перемещение бойка на –5 мм по оси Z).

Результаты расчета

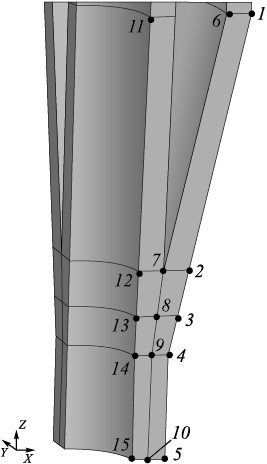

Результаты расчета приведены по линиям через точки (рис. 3), расположенным в плоскости Y = 0.

Рис. 3. Положение точек для представления результатов расчета |

Усилие обжатия бойка по оси Х составляет 722 МПа, по оси Y – 399 МПа, усилие вытягивания по оси Z – 42 МПа.

Результаты расчета представлены в таблице (приведены конкретные значения перемещений и напряжений в точках 1 – 15). Поскольку максимумы и минимумы параметров не всегда находятся в точках 1 и 15, то дополнительно приведены также максимальные и минимальные перемещения и напряжения вдоль этих трех линий.

Результаты расчета перемещений и напряжений

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

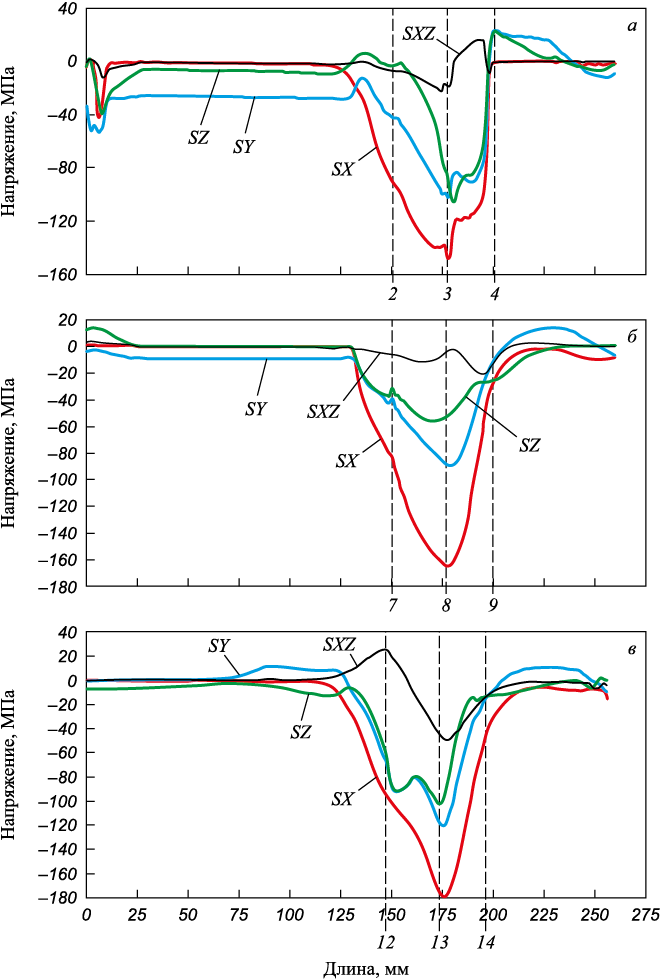

Характер напряжений в очагах деформации в направлении трех осей координат (SX, SY, SZ) показан на рис. 4 (обжатие заготовки бойком на 5 мм с одновременным опусканием последнего на 5 мм; рабочая поверхность бойка по постоянному радиусу).

Рис. 4. Характер напряжений по линии, проведенной |

Из эпюр осевых напряжений следует, что по мере обжатия бойками полой заготовки на их контактной поверхности в точке 3 возникает максимальное сжимающее напряжение SX, равное –147,9 МПа, при этом напряжения SY и SZ значительно ниже и равны –102,2 и –86,4 МПа (рис. 4). Наибольшее касательное напряжение SXZ в точке 3 составляет 19,8 МПА. По линии смыкания корочек стенки полой заготовки характер осевых напряжений изменяется, наибольшее значение, равное –164,6 МПа, имеет напряжение SX в точке 8, при этом по другим осям координат напряжения значительно меньше (рис. 4, б, таблица). Следует отметить, что максимальные осевые напряжения SX, SY, SZ фиксируются на контактной поверхности заготовки с оправкой в точке 13 (–179,0; –116,4 и –102,4 МПа) (рис. 4, в). Также в этой точке возникает максимальное касательное напряжение (44,6 МПа).

Представленные результаты свидетельствуют о том, что при циклической деформации бойками затвердевшей стенки оболочки из стали в ней возникают высокие (до –179,0 МПа) сжимающие напряжения по трем осям координат. Стенка оболочки при ее обжатии калиброванными бойками находится практически в условиях всестороннего сжатия, что особенно важно при обработке непрерывнолитого металла для получения стальных полых заготовок высокого качества [17 – 20].

Выводы

Изложена новая технология получения стальных полых заготовок на ресурсосберегающей и компактной установке совмещенного процесса непрерывного литья и деформации. Определены закономерности распределения перемещений металла и осевых напряжений в очагах циклической деформации при получении на установке стальных полых заготовок. Установлено, что металл при деформации стенки полой заготовки находится в условиях всестороннего сжатия, что способствует получению стальных трубных заготовок высокого качества.

Список литературы

1. Лехов О.С., Михалев А.В. Установка непрерывного литья и деформации для производства стальных листов и сортовых заготовок. Москва: Вологда: Инфра-Инженерия; 2021:304.

2. Лехов О.С., Гузанов Б.Н., Лисин И.В., Билалов Д.Х. Исследование совмещенного процесса непрерывной разливки и циклической деформации для получения листов из стали. Сталь. 2016;(1):59–62.

3. Fujii Н., Ohashi Т., Hiromoto Т. On the formation of the internal cracks in continuously cast slabs. Tetsu-to-Hagane. 1978;18(8):510–518. https://doi.org/10.2355/tetsutohagane1955.62.14_1813

4. Лехов О.С., Михалев А.В., Шевелев М.М. Нагруженность и напряженное состояние бойков установки непрерывного литья и деформации полосы при получении листов из стали для сварных труб. Сообщение 1. Известия вузов. Черная металлургия. 2018;61(4):268–273. https://doi.org/10.17073/0368-0797-2018-4-268-273

5. Sorimachi K., Emi Т. Elastoplastic stress analysis of bulging as a major cause of internal cracks in continuously cast slabs. Tetsu-to-Hagane. 1977;63(8):1297–1304. https://doi.org/10.2355/tetsutohagane1955.63.8_1297

6. Вюнненберг К. Производство непрерывнолитых заготовок отвечающих высшим требованиям качества. В кн.: Труды шестого международного конгресса железа и стали. Т. 3. Москва: Машиностроение; 1990:364–376.

7. ANSYS. Structural Analysis Guide. Rel. 15.0.

8. Богатов А.А., Нухов Д.Ш., Пьянков К.П. Конечно-элементное моделирование процесса толстолистовой прокатки. Металлург. 2015;(2):19–23.

9. Takashima Y., Yanagimoto I. Finite element analysis of flange spread behavior in H-beam universal rolling. Steel Research International. 2011;82(10):1240–1247. https://doi.org/10.1002/srin.201100078

10. Karrech A., Seibi A. Analytical model of the expansion in of tubes under tension. Journal of Materials Processing Technology. 2010;210:336–362.

11. Kazakov A.L., Spevak L.F. Numeral and analytical studies of nonlinear parabolic equation with boundary conditions of a special form. Applied Mathematical Modelling. 2013;37(10-13):

12. –6928. https://doi.org/10.1016/j.apm.2013.02.026

13. Kobayashi S., Oh S.-I., Altan T. Metal Forming and Finite-Element Method. New York: Oxford University Press; 1989:377.

14. Jansson N. Optimized sparse matrix assembly in finite element solvers with one-sided communication. High Performance Computing for Computational Science – VECPAR 2012. Springer: Berlin, Heidelberg; 2013:128–139.

15. Matsumia Т., Nakamura Y. Mathematical model of slab bulging during continuous casting. In: Applied Mathematical and Physical Models in Iron and Steel Industry. Proceedings of the 3rd Process Technological Conference, Pittsburgh, Pa, 28–31 March 1982. New York: 1982:264–270.

16. Park C.Y., Yang D.Y. A study of void crushing in large forgings: II. Estimation of bonding efficiency by finite-element analysis. Journal of Materials Processing Technology. 1997;72(1):32–41.

17. Ефименко Л.А., Прыгаев А.К. Определение фактических механических свойств металла трубопроводов на основе измерения твердости. Москва: изд. РТУ нефти и газа; 2007:18.

18. Кудря А.В. Критические факторы металлургического качества сталей повышенной прочности. В кн.: Перспективные материалы. Т. V. Тольятти: изд. ТГУ; 2013: 332–362.

19. Казаков А.А., Киселев Д.В. Современные методы оценки качества структуры материалов на основе панорамных исследований на основе анализатора изображений TXIXOMET. В кн.: Перспективные материалы. Т. V. Тольятти: изд. ТГУ; 2013:270–329.

20. Kyung-Moon L., Hu-Chul L. Grain refinement and mechanical properties of asymmetrically rolled low carbon steel. Journal of Materials Processing Technology. 2010;210(12):1574–1579. https://doi.org/10.1016/j.jmatprotec.2010.05.004

21. Эфрон Л.И. Металловедение в «большой» металлургии. Трубные стали. Москва: Металлургиздат; 2012:696.

Об авторах

О. С. ЛеховРоссия

Олег Степанович Лехов, д.т.н., профессор кафедры инжиниринга и профессионального обучения в машиностроении и металлургии

Россия, 620012, Екатеринбург, ул. Машиностроителей, 11

А. В. Михалев

Россия

Александр Викторович Михалев, к.т.н., генеральный директор

Россия, 623107, Свердловская обл., Первоуральск, ул. Сакко и Ванцетти, 28

С. О. Непряхин

Россия

Сергей Олегович Непряхин, к.т.н., доцент кафедры обработки металлов давлением

Россия, 620002, Екатеринбург, ул. Мира, 19

Рецензия

Для цитирования:

Лехов О.С., Михалев А.В., Непряхин С.О. Напряженное состояние системы заготовка – оправка при получении стальной полой заготовки на установке непрерывного литья и деформации. Часть 1. Известия высших учебных заведений. Черная Металлургия. 2023;66(4):485-491. https://doi.org/10.17073/0368-0797-2023-4-485-491

For citation:

Lekhov O.S., Mikhalev A.V., Nepryakhin S.O. Stress state of billet – mandrel system during production of hollow steel billet in a unit for continuous casting and deformation. Part 1. Izvestiya. Ferrous Metallurgy. 2023;66(4):485-491. https://doi.org/10.17073/0368-0797-2023-4-485-491

JATS XML