Перейти к:

Исследование влияния режимов комбинированной электромеханической обработки стали марки 40Х на ее структуру и твердость

https://doi.org/10.17073/0368-0797-2023-4-421-426

Аннотация

В работе рассмотрено влияние комбинированной электромеханической обработки по трем различным режимам на структуру и твердость поверхностных слоев стали марки 40Х в нормализованном состоянии (исходная структура). Режимы отличаются друг от друга разной приложенной нагрузкой и количеством импульсов. Приложенная нагрузка по режимам 1 и 2 (сила тока 39 кА, время импульса 0,02 с, количество импульсов 1) составляет 100 и 250 МПа. Отличительной особенностью режима 3 по сравнению с режимом 2 является большее количество импульсов (два). Металлографически установлено, что во всех трех случаях формируется упрочненный поверхностный слой разной толщины (от 300 до 1200 мкм) с твердостью 593 – 598 HV, состоящий из двух зон (поверхностной зоны со структурой мелкоигольчатого мартенсита; переходной зоны, плавно переходящей в исходную феррито-перлитную структуру). Переходная зона (обработка по режиму 1) в своей структуре содержит мартенсит и феррит. Переходная зона (обработка по режиму 2) состоит из видманштеттовой структуры. Более существенная по толщине поверхностная зона разогрева по этому режиму (700 мкм) по сравнению с обработкой по режиму 1 (300 мкм) в сочетании и интенсивным отводом тепла поспособствовали формированию видманштеттовой структуры, которая является дефектной и недопустимой для эксплуатации. Переходная зона при обработке по режиму 3 имеет структуру мартенсит и феррит. Формирования дефектной видманштеттовой структуры в переходной зоне не происходит, поскольку при обработке применяется в два раза больше импульсов, чем по режиму 2. Это способствует прогреву поверхностного слоя на большую глубину (1200 мкм), и, следовательно, структурообразование в переходной зоне происходит из межкритического интервала Аr3 – Аr1 .

Ключевые слова

Для цитирования:

Симачёв А.С., Осколкова Т.Н., Шевченко Р.А. Исследование влияния режимов комбинированной электромеханической обработки стали марки 40Х на ее структуру и твердость. Известия высших учебных заведений. Черная Металлургия. 2023;66(4):421-426. https://doi.org/10.17073/0368-0797-2023-4-421-426

For citation:

Simachev A.S., Oskolkova T.N., Shevchenko R.A. Influence of combined electromechanical processing modes of 40Kh steel on its structure and hardness. Izvestiya. Ferrous Metallurgy. 2023;66(4):421-426. https://doi.org/10.17073/0368-0797-2023-4-421-426

Введение

Развитие машиностроения в России невозможно представить без применения среднеуглеродистых улучшаемых сталей. Рассматриваемые стали чаще всего работают в триботехнических условиях, поэтому создание на их поверхности упрочненных слоев позволит значительно повысить надежность и долговечность деталей машин [1 – 3], а также поверхностную твердость [4; 5], что приведет, несомненно, к повышению износостойкости применяемой стали в целом. Так, например, повышение износостойкости режущих инструментов – основная проблема металлообрабатывающей промышленности [6 – 8].

Высокие показатели поверхностной твердости в настоящее время достигаются, в основном, за счет применения различных методов упрочнения поверхности деталей с целью создания слоев и покрытий с заданными свойствами [9; 10]. Анализ литературных данных [11 – 13] показывает, что в настоящее время существует множество способов поверхностного упрочнения сталей, среди которых совместная электромеханическая с ультразвуковой обработка и электромеханическая обработка с динамическим силовым воздействием.

В работах [14; 15] эффективным методом поверхностного упрочнения деталей машин является комбинированная электромеханическая обработка (КЭМО). Такая обработка приводит к поверхностному упрочнению путем электромеханической обработки (ЭМО) и пластической деформации поверхностного слоя.

Методика проведения исследований

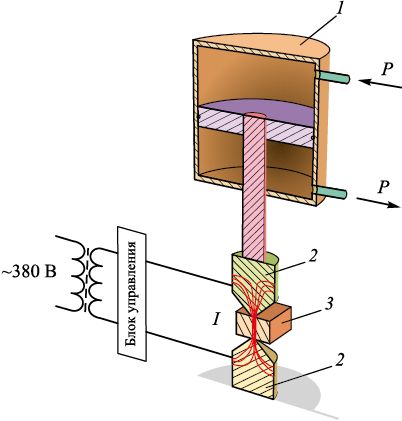

В настоящей работе использовали образцы 10×10×20 мм после нормализации стали марки 40Х, химический состав которой соответствует требованиям ГОСТ 4543 – 2016. Поверхностное упрочнение образцов проводили способом КЭМО на сварочной рельефной машине МР 2517 по режимам, представленным в таблице и на рис. 1.

Режимы обработок стали марки 40Х

Рис. 1. Схема установки для комбинированной |

Машина МР 2517 переменного тока с одним сварочным трансформатором с номинальной силой сварочного тока 25 кА оборудована пневматическим приводом 1 сжатия обрабатываемых деталей. Сварочный корпус машины выполнен в виде жесткой скобы. Ток в машине коммутируется тиристорными контакторами и протекает через специально подготовленные электроды 2 с уменьшенным поперечным сечением, что позволяет достигать высокой плотности электрического тока на обрабатываемой поверхности образца 3. Для управления циклом КЭМО используется бесконтактная аппаратура, позволяющая осуществлять регулирование тока, модуляцию и многоимпульсные включения.

Способ КЭМО включает в себя воздействие на поверхностный слой электрического тока больших значений и поверхностной пластической деформации. В результате этого поверхность стали нагревается до температур 1000 – 1300 °С [16 – 18]. При интенсивном охлаждении поверхности путем отвода тепла в глубь материала и окружающую среду происходят фазовые превращения (сверхскоростная закалка) с образованием мартенситных структур.

Металлографические исследования упрочненных слоев проводили с использованием микроскопа OLIMPUS – GX 50 методом измерения микротвердости (прибор HVS-1000) по ГОСТ 2999 – 75 «Металлы и сплавы. Метод измерения твердости по Виккерсу» и методом оценки величины зерна в соответствии с ГОСТ 5639 – 82 «Методы выявления и определения величины зерна».

Результаты исследований и их обсуждение

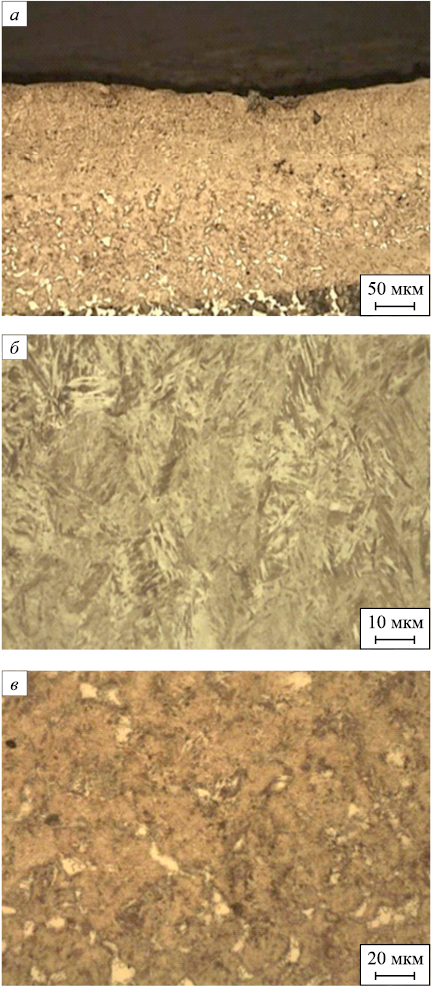

Оптическая металлография образцов после обработки по режиму 1 (сила тока 39 кА, время импульса 0,02 с, количество импульсов 1, приложенная нагрузка 100 МПа) выявила образование на поверхности стали слоя, состоящего из двух зон общей толщиной 300 мкм с измененной микроструктурой по сравнению с исходной (рис. 2). Первая (поверхностная) зона толщиной 150 мкм (рис. 2, а, б) состоит из мелкоигольчатого мартенсита с твердостью 598 HV и номером зерна 8. Вторая переходная зона толщиной 150 мкм (рис. 2, а, в) состоит из мартенсита и феррита с твердостью 275 HV и номером зерна 7. Ниже располагается исходная структура феррита и перлита с твердостью 188 HV и номером зерна 6 [19; 20].

Рис. 2. Микроструктура стали марки 40Х после комбинированной |

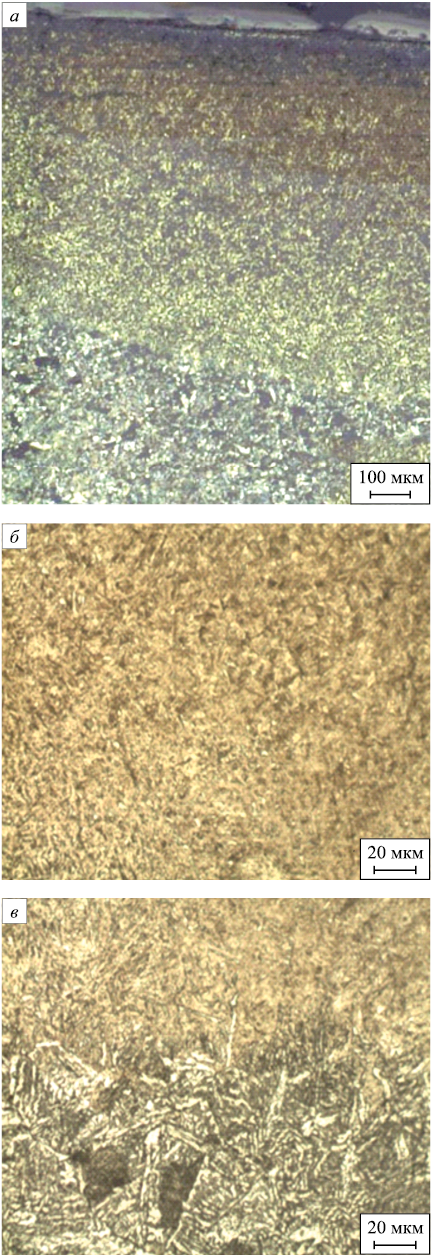

Образцы после КЭМО по режиму 2 (сила тока 39 кА, время импульса 0,02 с, приложенная нагрузка 250 МПа, количество импульсов 1) имеют упрочненный слой толщиной 700 мкм (рис. 3, а), который состоит из двух зон: первая (поверхностная) зона толщиной 500 мкм и номером зерна 7, 8 представлена мелкоигольчатым мартенситом (рис. 3, а, б) с твердостью 593 HV. Ниже расположена переходная зона (рис. 3, а, в) толщиной 200 мкм со структурой перлита и феррита с видманштеттовой направленностью. Твердость этой зоны 233 HV, номер зерна 4, 5. Переходная зона глубже переходит в исходную феррито-перлитную структуру. Более существенная по толщине поверхностная зона разогрева по рассматриваемому режиму (700 мкм) по сравнению с режимом 1 (300 мкм) и в сочетании с интенсивным отведением тепла от этой зоны поспособствовали формированию видманштеттовой структуры, которая является дефектной и недопустимой для эксплуатации.

Рис. 3. Микроструктура стали марки 40Х после комбинированной |

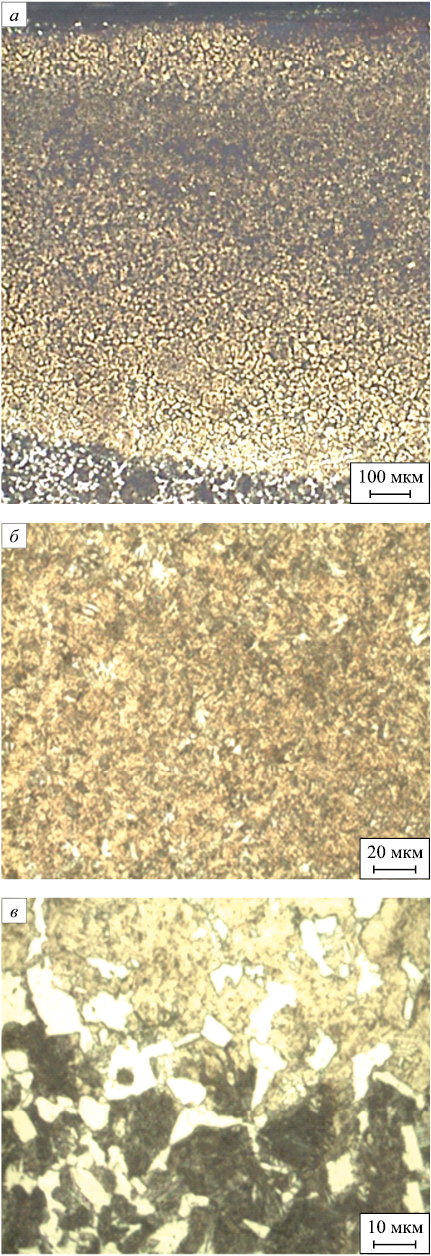

Обработку по режиму 3 проводили при следующих параметрах: сила тока 39 кА, время импульса 0,02 с, приложенная нагрузка 250 МПа, количество импульсов 2. Микроструктура стали после упрочнения способом КЭМО (по режиму 3) представлена на рис. 4.

Рис. 4. Микроструктура стали марки 40Х после комбинированной |

Металлографически выявлено увеличение толщины упрочненного слоя до 1200 мкм (рис. 4, а). Этот слой, как и в предыдущих случаях, состоит из двух зон: поверхностной толщиной 1000 мкм с номером зерна 7 со структурой мелкоигольчатого мартенсита (рис. 4, б) с твердостью 598 HV; ниже этой зоны располагается переходная зона толщиной 200 мкм со структурой мартенсита и феррита (твердость 275 HV) и номером зерна 6 (рис. 4, в). Далее упрочненный слой плавно переходит в исходную структуру феррита и перлита с номером зерна 6 и твердостью 190 HV.

Металлографически не идентифицируется дефектная видманштеттовая структура в переходной зоне, так как обработка стали марки 40Х по режиму 3 способствует прогреву поверхностного слоя на большую глубину, и, следовательно, структурообразование в переходной зоне происходит из межкритического интервала Аr3 – Аr1 (рис. 4, в).

Выводы

На поверхности стали марки 40Х со структурой в исходном нормализованном состоянии феррита и перлита получены способом комбинированной электромеханической обработки поверхностные слои толщиной 300 – 1200 мкм со структурой мелкоигольчатого мартенсита с твердостью 598 HV. Исследования показали, что рациональными режимами обработки по структурообразованию и полученной поверхностной твердостью являются режимы 1 и 3. Поверхностный слой, полученный по этим режимам, состоит из мелкоигольчатого мартенсита, ниже которого располагается переходная зона со структурой мартенсита и феррита, плавно переходящая в исходную феррито-перлитную структуру.

Список литературы

1. Panin S.V., Klimenov V.A., Seifullina M.P., Pochivalov Yu.I., Ovechkin B.B. Effect of ultrasonic treatment of fused gas-thermal coatings on the character of deformation and fracture of “coating – substrate” compositions at three-point bending. Physical Mesomechanics. 2004;7(1-2):107–116.

2. Varga G. Effects of technological parameters on the surface texture of burnished surfaces. Engineering Materials. 2014;581:403–408. https://doi.org/10.4028/www.scientific.net/KEM.581.403

3. Malaki M., Ding H. A review of ultrasonic peening treatment. Materials and Design. 2015;87:1072–1086. https://doi.org/10.1016/j.matdes.2015.11.108

4. Lu K., Lu J. Nanostructured surface layer on metallic materials induced by surface mechanical attrition treatment. Materials Science and Engineering: A. 2004;375–377:38–45. https://doi.org/10.1016/j.msea.2003.10.261

5. Wang Z., Lu K. Diffusion and surface alloying of gradient nanostructured metals. Beilstein Journal of Nanotechnology. 2017;8:547–560. https://doi.org/10.3762/bjnano.8.59

6. Sidashov A.V., Kozakov A.T., Yaresko S.I. Auger and X-Ray photoelectron spectroscopy study of the tribocontact surface after laser modification. Materials Science Forum. 2016;870:298–302. https://doi.org/10.4028/www.scientific.net/MSF.870.298

7. Yaresko S.I. Application features of the cutting tool, hardened by laser pulsed radiation. Materials Science Forum. 2016;870:46–51. https://doi.org/10.4028/www.scientific.net/MSF.870.46

8. Ogin P.A., Levashkin D.G., Yaresko S.I., Block-modular principle of build composition automatically changeable laser modules for CNC machines. Procedia Engineering. 2017;206:1298–1302. https://doi.org/10.1016/j.proeng.2017.10.634

9. Ivancivsky V.V., Zverev E.A., Vakhrushev N.V., Bandyurov I.V. Adhesion strength research of wear-resistant ceramic-metal plasma coatings. Actual Problems in Machine Building. 2016;(3):77–82.

10. Loginova M.V., Yakovlev V.I., Sitnikov A.A., Filimonov V. Yu., Sobachkin A.V., Negodyaev A.Z., Gradoboev A.V. Structural transformations in mechanically activated powder mixtures Ti + Al under the influence of γ-irradiation. Actual Problems in Machine Building. 2016;(3):398–404.

11. Edigarov V.R., Litau E.V., Morgunov A.P. The influence of process parameters of the electromechanical handling on its features. Dynamics of Systems, Mechanisms and Machines (Dynamics). 2014:7005647. https://doi.org/10.1109/Dynamics.2014.7005647

12. Матлин М.М., Дудкина Н.Г., Дудкин А.Д. Особенности формирования упрочненного слоя при электромеханической обработке с динамическим силовым воздействием. Упрочняющие технологии и покрытия. 2007;(6(30)):38–41.

13. Косогоров В.А., Багмутов В.П., Захаров И.Н., Денисевич Д.С., Косогорова П.В. Комбинированное поверхностное упрочнение стальных сплавов на основе электромеханической и ультразвуковой обработок. Известия Волгоградского государственного технического университета. 2014;(1(128)):10–14.

14. Эдигаров В.Р., Килунин И.Ю., Дегтярь В.В. Классификация комбинированных методов обработки на основе электромеханического упрочнения. Современные наукоемкие технологии. 2012;(3):32–36.

15. Эдигаров В.Р., Малый В.В. Повышение износостойкости деталей ходовой части многоцелевых гусеничных машин комбинированными методами электромеханической обработки. Вестник Сибирской государственной автомобильно-дорожной академии. 2014;(4(38)):57–64.

16. Киричек А.В., Соловьев Д.Л., Лазуткин А.Г. Технология и оборудование статико-импульсной обработки поверхностным пластическим деформированием: библиотека технолога. Москва: Машиностроение; 2004:288.

17. Эдигаров В.Р., Алимбаева Б.Ш., Перков П.С. Упрочнение поверхностных слоев деталей электромеханической обработкой с дополнительной деформацией поверхностного слоя. Научный альманах. 2016;10(3(24)):351–354. https://doi.org/10.17117/na.2016.10.03.351

18. Горленко А.О. Упрочнение поверхностей трения деталей машин при электромеханической обработке. Вестник Брянского государственного технического университета. 2011;(3(31)):4–8.

19. Кашин С.С., Шевченко Р.А., Осколкова Т.Н. Упрочнение поверхности стали марки 40Х способом электромеханической обработки. В кн.: Сб. науч. трудов Всероссийской научной конференции студентов, аспирантов и молодых ученых «Наука и молодежь: проблемы, поиски, решения. Ч. 2. Технические науки». Новокузнецк: ИЦ СибГИУ, 2021:231–234.

20. Кашин С.С., Осколкова Т.Н., Шевченко Р.А. Поверхностное упрочнение стали марки 40Х методом комбинированной электромеханической обработки. В кн.: Сб. науч. трудов XXI Международной науч.-практич. конференции «Металлургия: технологии, инновации, качество. Ч. 2». Новокузнецк: ИЦ СибГИУ, 2021;2: 34–36.

Об авторах

А. С. СимачёвРоссия

Артем Сергеевич Симачёв, к.т.н. доцент кафедры обработки металлов давлением и металловедения. ЕВРАЗ ЗСМК

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Т. Н. Осколкова

Россия

Татьяна Николаевна Осколкова, д.т.н., профессор кафедры обработки металлов давлением и металловедения. ЕВРАЗ ЗСМК

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Р. А. Шевченко

Россия

Роман Алексеевич Шевченко, к.т.н., доцент кафедры металлургии черных металлов

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Симачёв А.С., Осколкова Т.Н., Шевченко Р.А. Исследование влияния режимов комбинированной электромеханической обработки стали марки 40Х на ее структуру и твердость. Известия высших учебных заведений. Черная Металлургия. 2023;66(4):421-426. https://doi.org/10.17073/0368-0797-2023-4-421-426

For citation:

Simachev A.S., Oskolkova T.N., Shevchenko R.A. Influence of combined electromechanical processing modes of 40Kh steel on its structure and hardness. Izvestiya. Ferrous Metallurgy. 2023;66(4):421-426. https://doi.org/10.17073/0368-0797-2023-4-421-426