Перейти к:

Разработка порошковой проволоки системы Fe – C – Si – Mn – Cr – W – V с присадками углеродфторсодержащего материала и титана

https://doi.org/10.17073/0368-0797-2023-4-403-409

Аннотация

В работе исследуется качество электродугового покрытия, полученного с использованием порошковой проволоки системы Fe – C – Si – Mn – Cr – W – V с присадками углеродфторсодержащего материала и титана. Формирование электродугового покрытия осуществляется с помощью аппарата для автоматической дуговой сварки ASAW-1250 с применением новой хромсодержащей порошковой проволоки на пластины из стали марки Ст3. Для исключения перемешивания наплавляемого металла со сталью подложки проводят многослойную наплавку. Режим наплавки рассчитывается и уточняется экспериментальным путем. Авторы исследовали состав и свойства поверхности электродугового покрытия после наплавки. В качестве заменителя аморфного углерода используется углеродфторсодержащий материал (пыль газоочистки алюминиевого производства). Наплавку осуществляли под флюсом, изготовленным из шлака производства силикомарганца с повышенным содержанием серы. Проведенный регрессионный анализ показывает влияние химического состава наплавленного слоя на его твердость и скорость износа. В работе получены математические модели исследуемых эксплуатационных характеристик электродугового покрытия. При увеличении содержания хрома, вольфрама, углерода и кремния повышаются твердость наплавленного металла и устойчивость его к абразивному износу. Результаты проведенных исследований позволяют выработать мероприятия для обеспечения требуемого уровня эксплуатационных характеристик электродугового покрытия и могут использоваться для составления прогноза твердости наплавленного слоя и его износостойкости при изменении химического состава металла, прогнозировать эксплуатационную стойкость прокатных валков, наплавленных проволоками типа ПП-Нп-35В9Х3СФ. Математические модели твердости наплавленного слоя и его износостойкости позволяют уточнить механизм упрочнения и формирования защитных свойств поверхностных слоев прокатных валков посредством электродуговых покрытий, наплавленных порошковыми проволоками.

Ключевые слова

Для цитирования:

Усольцев А.А., Козырев Н.А., Бащенко Л.П., Крюков Р.Е., Жуков А.В. Разработка порошковой проволоки системы Fe – C – Si – Mn – Cr – W – V с присадками углеродфторсодержащего материала и титана. Известия высших учебных заведений. Черная Металлургия. 2023;66(4):403-409. https://doi.org/10.17073/0368-0797-2023-4-403-409

For citation:

Usol’tsev A.A., Kozyrev N.A., Bashchenko L.P., Kryukov R.E., Zhukov A.V. Development of flux-cored wire of Fe – C – Si – Mn – Cr – W – V system with additives of carbon-fluorine-containing material and titanium. Izvestiya. Ferrous Metallurgy. 2023;66(4):403-409. https://doi.org/10.17073/0368-0797-2023-4-403-409

Введение

Основной технологический инструмент в прокатном переделе металлургических предприятий – прокатные валки. В процессе эксплуатации при пластической деформации металла валки испытывают значительные удельные давления, термические воздействия и, соответственно, подвергаются интенсивному изнашиванию [1 – 3]. В связи с этим обостряется проблема качества проведения ремонтов валков. В последнее время широкое распространение получила восстановительная электродуговая наплавка прокатных валков с использованием порошковых проволок [2; 4; 5]. Однако использование порошковых проволок для наплавки не лишено ряда недостатков, и для обеспечения качественных ремонтных операций необходимо совершенствование состава шихты для этих проволок и технологии их использования [6 – 8]. В связи с этим проведение теоретических и экспериментальных исследований физической природы, процессов и механизмов упрочнения и формирования защитных свойств поверхностных слоев прокатных валков посредством электродуговых покрытий, наплавленных порошковыми проволоками, актуально и имеет большое научно-практическое значение.

Следует отметить, что использование применяемых в настоящее время порошковых проволок при наплавке прокатных валков связано с рядом образующихся при наплавке дефектов, высокой стоимостью и дефицитностью наплавочных материалов, а также несовершенством технологий наплавки [9 – 11]. При этом большое значение имеют выявление и устранение дефектной структуры покрытий, приводящей к их преждевременному разрушению [12 – 14]. Представляет интерес разработка технологичных наплавочных материалов [15 – 17], обеспечивающих в наплавленном металле структуры низкоуглеродистого мартенсита.

Для наплавки прокатных валков широкое распространение получили порошковые проволоки системы Fe – C – Si – Mn – Cr – W – V [18 – 20]. При этом для ремонта валков, работающих в наиболее тяжелых условиях при эксплуатации, чаще всего используются порошковые проволоки типа ПП-Нп-35В9Х3СФ по ГОСТ 26101 – 84 [19 – 21]. При изменении состава шихты этих порошковых проволок и введении в их состав ряда элементов возможно увеличение износостойкости наплавленного слоя и повышение эксплуатационной стойкости наплавляемых прокатных валков. Совершенствование и изменение химического состава используемых при наплавке порошковых проволок является сложной научно-производственной задачей, решение которой связано с выполнением требований экономичности и экологичности процесса [21 – 23].

Целью настоящей работы является установление закономерностей повышения износостойкости и твердости электродуговых покрытий прокатных валков, наплавленных порошковыми проволоками системы Fe – C – Si – Mn – Cr – W – V, с введением в их состав титана и углеродфторсодержащего материала.

Материалы и методы исследования

Процессы наплавки и изготовления порошковой проволоки, а также состав наполнителя для исследуемой порошковой проволоки и сварочного флюса описаны в работах [20 – 22].

В исследованиях при разработке новой порошковой проволоки в качестве сравнения за аналог принимали проволоку ПП-Нп-35В9Х3СФ, изготовленную с использованием графита марки ГЛ-1 (образец 1). Далее осуществляли изменение концентрации титана (образцы 2 – 4) и углеродфторсодержащего материала (образцы 5 – 9).

Перед изготовлением порошковых проволок проводили предварительный расчет количества порошковых материалов. Взвешивание материалов осуществляли на лабораторных аналитических весах AUX 120. Смешение порошков проводили на лабораторных вращательных смесителях в течение не менее 30 мин. Изготовление порошковой проволоки проводилось на лабораторном станке: сворачивание ленты путем волочения через фильеру и намотка полученной порошковой проволоки на барабан.

Наплавку электродуговых покрытий проводили сварочным трактором ASAW-1250 с использованием изготовленной порошковой проволоки на пластины из стали в пять слоев для исключения перемешивания наплавляемого металла со сталью подложки. Режим наплавки рассчитывали и уточняли экспериментально. После наплавки исследовали состав и свойства электродугового покрытия.

Химический состав наплавленных покрытий определяли рентгенофлюоресцентным методом на спектрометре XRF-1800 и атомно-эмиссионным методом на спектрометре ДФС-71. В ряде образцов определение химического состава металла проводили химическими методами: на содержание углерода по ГОСТ 12344 – 2003, серы по ГОСТ 12345 – 2001 и фосфора по ГОСТ 12347 – 77.

Образцы для проведения исследований макро- и микроструктуры, твердости, износостойкости были подготовлены по методике, включающей вырезку образцов на отрезном станке KKS 315L, шлифование на плоскошлифовальном станке 3Д725, полирование на полировальном станке FROMMIA 835 SE.

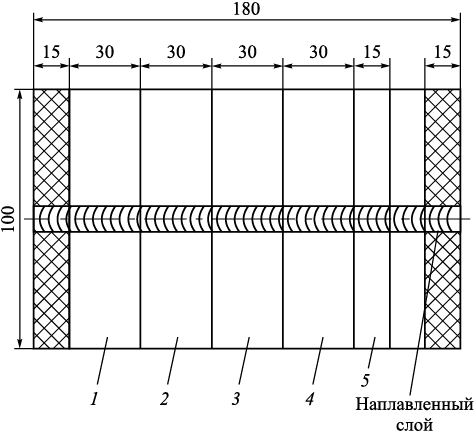

Схема вырезки образцов для исследования представлена на рис. 1.

Рис. 1. Схема вырезки образцов для проведения испытаний и анализа: |

Для определения механических свойств из вырезанных образцов изготавливали макрошлифы размером 20×55×14 мм. Измерение твердости выполняли по методу Роквелла на твердомере модели ТК-14-250 в соответствии с требованиями ГОСТ 9013 – 59 путем вдавливания конического алмазного наконечника с углом при вершине 120°.

Испытания на износ в настоящее время проводят согласно ГОСТ 23.208 – 79. Стандарт распространяется на металлические материалы и покрытия и регламентирует метод их испытаний на абразивное изнашивание при трении о нежестко закрепленные абразивные частицы. Сущность метода состоит в том, что при одинаковых условиях осуществляют трение образцов исследуемого и эталонного материалов об абразивные частицы, подаваемые в зону трения и прижимаемые к образцу вращающимся резиновым роликом. Измеряют износ образцов испытуемого и эталонного материалов, износостойкость испытуемого материала оценивают путем сравнения износа эталонного и исследуемого образцов. Обработку результатов проводят по данным взвешивания образцов до и после испытаний, определяя среднеарифметические значения потерь массы эталонного образца и образцов исследуемого материала.

Для анализа оценки влияния химического состава порошковых проволок на скорость (степень) износа и твердость электродуговых покрытий использовали многофакторный корреляционный анализ, который позволяет изучить закономерности изменения того или иного показателя в зависимости от поведения различных факторов. Для этого определяли факторы, которые оказывают воздействие на изучаемый показатель, и отбирали наиболее существенные из них, после чего выполняли проверку исходной информации на достоверность, однородность и соответствие закону нормального распределения. Далее строили модель факторной системы. Поскольку в приведенных системах имеют место независимые факторные признаки, использовали детерминированный факторный анализ.

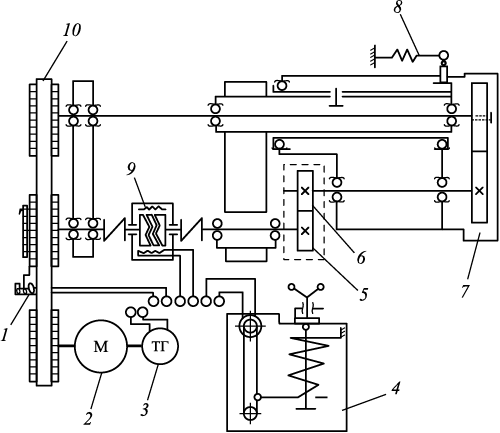

Скорость истирания наплавленного слоя опытных образцов определяли путем испытаний на износ на машине 2070 СМТ-1, принципиальная кинематическая схема которой приведена на рис. 2. Диапазон измерения частоты вращения вала нижнего образца (диапазон А) составлял 75 – 750 мин\(^-\)1; диапазон измерения момента трения (диапазон I ) 1 – 10 Н·м. Машина трения 2070 СМТ-1 может работать по схеме с замкнутым и открытым силовым контуром и имеет следующее устройство: от электродвигателя 2 посредством ременной передачи 10 вращение одновременно передается на нижний 5 и верхний 6 образцы. Образец 6 устанавливается на валу откидной каретки 7. Каретка уравновешивается пружинным механизмом 8. На приводе вала нижнего образца установлен упругий торсион датчика 9 момента трения с бесконтактным токосъемом, сигнал с которого выводится на пульт.

Рис. 2. Принципиальная кинематическая схема машины 2070 СМТ-1: |

Нагружение образцов проводится с помощью пружинного механизма 4. Величина нормальной силы регулируется поворотом рукоятки узла нагружения, а передача показаний на пульт осуществляется через гибкую связь от резистора, размещенного в данном узле.

Частота вращения измеряется с помощью тахогенератора 3, размещенного на валу двигателя, а число оборотов нижнего образца 5 – с помощью бесконтактного датчика 1. Вал-колодка, которым проводилось истирание образцов, изготовлен из стали марки Р18.

Результаты и их обсуждение

Химический состав наплавленного слоя, полученного с применением опытной порошковой проволоки, представлен в табл. 1, значения скорости износа образцов приведены в табл. 2.

Таблица 1. Химический состав наплавленных слоев

Таблица 2. Скорость износа образцов

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

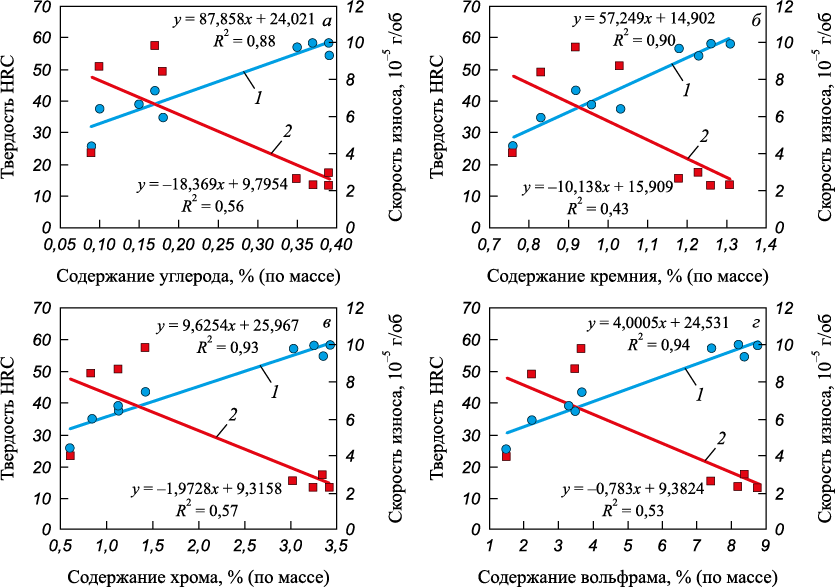

Зависимости твердости и скорости износа от содержания различных элементов показаны на рис. 3.

Рис. 3. Зависимости свойств наплавленного металла от содержания углерода (а), |

Применение математико-статистических методов позволило построить математическую модель влияния химического состава наплавленного слоя на его твердость и скорость износа.

Полученные зависимости проверяли по показателю средней ошибки аппроксимации

\[\tilde \varepsilon = \frac{1}{m}\sum\limits_{i = 1}^m {\left| {\frac{{{Y_i} - {{\tilde Y}_i}}}{{{Y_i}}}} \right|} 100,\]

где m – количество наблюдений; \(\tilde Y\)i – вычисленное значение результирующего показателя; \(\tilde Y\)i – фактическое значение результирующего показателя.

Регрессионный анализ влияния химического состава наплавленного слоя на его твердость и скорость износа представлен следующими уравнениями:

– твердость HRC:

–39,056 + 58,725C + 4,983Si + 37,87Mn + 6,058Cr – 7,096Cu –

– 107,503Mo – 0,341V – 0,435W (ошибка аппроксимации составляет 0,0012 %);

– скорость износа, г/об.:

–0,0000741 + 0,00042C – 0,00043Si + 0,000258Mn – 0,00022Cr +

+ 0,000398Cu + 0,00419Mo – 0,00019V + 0,0000372W

(ошибка аппроксимации составляет 0,0011 %).

При увеличении содержания хрома, вольфрама, углерода и кремния повышаются твердость и устойчивость к абразивному износу наплавленного металла Построенные зависимости позволяют осуществлять прогноз по получению результатов твердости и скорости износа при изменении химического состава наплавленных слоев.

Выводы

Проведен регрессионный анализ влияния химического состава наплавленного слоя на его твердость и скорость износа и получены математические модели исследуемых эксплуатационных характеристик электродугового покрытия. При увеличении содержания хрома, вольфрама, углерода и кремния повышаются твердость наплавленного металла и устойчивость его к абразивному износу.

Результаты проведенных исследований позволяют выработать мероприятия для обеспечения требуемого уровня эксплуатационных характеристик электродугового покрытия и могут использоваться для составления прогноза твердости наплавленного слоя и его износостойкости при изменении химического состава наплавленного металла и прогнозировать эксплуатационную стойкость прокатных валков, наплавленных проволоками типа ПП-Нп-35В9Х3СФ.

Математические модели твердости наплавленного слоя и его износостойкости позволяют уточнить механизм упрочнения и формирования защитных свойств поверхностных слоев прокатных валков посредством наплавленных порошковыми проволоками электродуговых покрытий.

Список литературы

1. Metlitskii V.A. Flux-cored wires for arc welding and surfacing of cast iron. Welding International. 2008;22(11):796–800. https://doi.org/10.1080/09507110802593646

2. Filippov M.A., Shumyakov V.I., Balin S.A., Zhilin A.S., Lehchilo V.V., Rimer G.A. Structure and wear resistance of deposited alloys based on metastable chromium-carbon austenite. Welding International. 2015;29(10):819–822. https://doi.org/10.1080/09507116.2014.986891

3. Liu D.S., Liu R.P., Wei Y.H. Influence of tungsten on microstructure and wear resistance of iron base hardfacing alloy. Materials Science and Technology. 2014;30(3):316–322. https://doi.org/10.1179/1743284713Y.0000000359

4. Kejžar R., Grum J. Hardfacing of wear-resistant deposits by MAG welding with a flux-cored wire having graphite in its filling. Materials and Manufacturing Processes. 2005;20(6):961–976. https://doi.org/10.1081/AMP-200060424

5. Li R., He D.Y., Zhou Z., Wang Z.J., Song X.Y. Wear and high temperature oxidation behavior of wire arc sprayed iron based coatings. Surface Engineering. 2014;30(11):784–790. https://doi.org/10.1179/1743294414Y.0000000331

6. Ma H.R., Chen X.Y., Li J.W., Chang C.T., Wang G., Li H., Wang X.M., Li R.W. Fe-based amorphous coating with high corrosion and wear resistance. Surface Engineering. 2017;33(1):56–62. https://doi.org/10.1080/02670844.2016.1176718

7. Lim S.C., Gupta M., Goh Y.S., Seow K.C. Wear resistant WC – Co composite hard coatings. Surface Engineering. 1997;13(3):247–250. https://doi.org/10.1179/sur.1997.13.3.247

8. Zhuk Yu. Super-hard wear-resistant coating systems. Materials Technology. 1999;14(3):126–129. https://doi.org/10.1080/10667857.1999.11752827

9. Hardell J., Yousfi A., Lund M., Pelcastre L., Prakash B. Abrasive wear behaviour of hardened high strength boron steel. Tribology – Materials, Surfaces and Interfaces. 2014;8(2): 90–97. https://doi.org/10.1179/1751584X14Y.0000000068

10. Deng X.T., Fu T.L., Wang Z.D., Misra R.D.K., Wang G.D. Epsilon carbide precipitation and wear behaviour of low alloy wear resistant steels. Materials Science and Technology. 2016;32(4):320–327. https://doi.org/10.1080/02670836.2015.1137410

11. Kirchgaßner M., Badisch E., Franek F. Behaviour of iron-based hardfacing alloys under abrasion and impact. Wear. 2008;265(5-6):772–779. https://doi.org/10.1016/j.wear.2008.01.004

12. Хасуи А., Моригаки О. Наплавка и напыление. Москва: Машиностроение; 1985:240.

13. Патон Б.Е. Технология электрической сварки металлов и сплавов плавлением. Москва: Книга по Требованию; 2021:769.

14. Гуляев А.П. Металловедение. Учебник для вузов. Москва: Металлургия; 1986:544.

15. Хрущов М.М., Бабичев М.А. Абразивное изнашивание. Москва: Наука; 1970:251.

16. Елагина О.Ю. Технологические методы повышения износостойкости деталей машин. Москва: Логос; 2009:488.

17. Тылкин М.А. Повышение долговечности деталей металлургического оборудования. Москва: Металлургия; 1971:608.

18. Данильченко Б.В. Выбор износостойкого наплавленного металла для работы в условиях абразивного изнашивания. Сварочное производство. 1992;(5):31–35.

19. Гусев А.И., Романов Д.А., Козырев Н.А., Громов В.Е., Иванов Ю.Ф. Структура сварного шва износостойкой наплавки порошковой проволокой системы Fe – C – Si – Mn – Cr – Ni – Mo. Вестник Сибирского государственного индустриального университета. 2021;(2(36)):3–10.

20. Козырев Н.А., Титов Д.А., Кибко Н.В. Изучение влияния состава порошковой проволоки ПП-Нп-35В9Х3СФ на свойства наплавляемого валика. Актуальные проблемы в машиностроении. 2016;3(3):60–64.

21. Уманский А.А., Козырев Н.А., Титов Д.А. Экспериментальные исследования влияния состава порошковых проволок систем легирования C–Si–Mn–Cr–V–Mo и C–Si–Mn–Cr–W–V на структуру наплавленного слоя прокатных валков. Черная металлургия. Бюллетень научно-технической и экономической информации. 2016;(4):74–78.

22. Уманский А.А., Козырев Н.А., Титов Д.А. Исследование и разработка новых составов порошковой проволоки для наплавки прокатных валков, обеспечивающих повышение эксплуатационных характеристик наплавленного металла. Производство проката. 2016;(5):43–47.perational characteristics of the deposited metal. Proizvodstvo prokata. 2016;5:43–47. (In Russ.).

23. Пат. 2641590 РФ. МПК8 B23 К35/36 В 23 К35/36 Порошковая проволока / Н.А. Козырев, А.И. Гусев, Г.В. Галевский, Р.Е. Крюков, И.В. Осетковский и др. Заявл. 22.06.2016; опубл. 18.01.2018.

Об авторах

А. А. УсольцевРоссия

Александр Александрович Усольцев, к.т.н., доцент кафедры металлургии черных металлов

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Н. А. Козырев

Россия

Николай Анатольевич Козырев, д.т.н., заместитель директора научного центра качественных сталей

Россия, 105005, Москва, ул. Радио, 23/9

Л. П. Бащенко

Россия

Людмила Петровна Бащенко, к.т.н., доцент кафедры теплоэнергетики и экологии

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Р. Е. Крюков

Россия

Роман Евгеньевич Крюков, д.т.н., доцент кафедры металлургии черных металлов

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

А. В. Жуков

Россия

Андрей Владимирович Жуков, аспирант кафедры металлургии черных металлов

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Усольцев А.А., Козырев Н.А., Бащенко Л.П., Крюков Р.Е., Жуков А.В. Разработка порошковой проволоки системы Fe – C – Si – Mn – Cr – W – V с присадками углеродфторсодержащего материала и титана. Известия высших учебных заведений. Черная Металлургия. 2023;66(4):403-409. https://doi.org/10.17073/0368-0797-2023-4-403-409

For citation:

Usol’tsev A.A., Kozyrev N.A., Bashchenko L.P., Kryukov R.E., Zhukov A.V. Development of flux-cored wire of Fe – C – Si – Mn – Cr – W – V system with additives of carbon-fluorine-containing material and titanium. Izvestiya. Ferrous Metallurgy. 2023;66(4):403-409. https://doi.org/10.17073/0368-0797-2023-4-403-409