Перейти к:

Опыт применения кальцийсодержащей инжекционной проволоки с наполнителем из электролитического кальция на этапе внепечной обработки стали

https://doi.org/10.17073/0368-0797-2023-3-337-343

Аннотация

Алюминий является одним из наиболее распространенных раскислителей, при его использовании в расплаве образуются тугоплавкие включения глинозема. Присутствие данных неметаллических включений негативно влияет на чистоту жидкой стали, механические свойства, затрудняет разливку вследствие затягивания сталеразливочной фурнитуры. Модифицирование включений оксида алюминия кальцием способствует образованию жидких алюминатов кальция, что приводит к ускорению их удаления из металла ввиду более высокой скорости всплытия. Обладая высоким сродством к сере, кальций связывает ее, образуя сульфиды, тем самым уменьшая вредное влияние серы и снижая анизотропию свойств стали при дальнейшей прокатке. Для обработки стали кальцием используют инжекционные проволоки с кальцийсодержащим наполнителем. В качестве наполнителя могут быть использованы электролитический кальций, силикокальций, алюмотермический кальций, феррокальций. В данной работе описаны результаты проведенных испытаний кальцийсодержащей проволоки с наполнителем из электролитического кальция и силикокальция. Показано, что расход кальция при использовании силикокальциевой проволоки в среднем на 35 % выше в сравнении с кальциевой инжекционной проволокой с наполнителем из электролитического кальция. Проведена оценка коэффициента усвоения кальция для различных сортаментов сталей при использовании кальцийсодержащих проволок разных дизайнов и наполнителя. Выполнен анализ разливаемости стали, где в качестве определяющего параметра рассмотрена зависимость изменения положения штока стопора промежуточного ковша от содержания кальция в металле по пробе с установки непрерывной разливки стали. Установлено, что проволока с наполнителем из электролитического кальция показывает более эффективный результат в сравнении с силикокальциевой проволокой.

Ключевые слова

Для цитирования:

Хорошилов А.Д., Сомов С.А., Католиков В.Д., Мурысев В.А., Бочериков Р.Е., Ярмухаметов М.Р. Опыт применения кальцийсодержащей инжекционной проволоки с наполнителем из электролитического кальция на этапе внепечной обработки стали. Известия высших учебных заведений. Черная Металлургия. 2023;66(3):337-343. https://doi.org/10.17073/0368-0797-2023-3-337-343

For citation:

Khoroshilov A.D., Somov S.A., Katolikov V.D., Murysev V.A., Bocherikov R.E., Yarmukhametov M.R. Using calcium-containing injection wire filled with electrolytic calcium in steel ladle treatment. Izvestiya. Ferrous Metallurgy. 2023;66(3):337-343. https://doi.org/10.17073/0368-0797-2023-3-337-343

Введение

Свойства металлопроката во многом зависят от чистоты стали по содержанию таких примесных элементов, как сера, фосфор, азот, водород и других, а также от образующихся в процессе производственного цикла выплавки стали неметаллических включений (НВ). Их химический состав, количество, характер распределения и морфология оказывают ключевое влияние на качество и свойства стали.

В настоящее время финальное раскисление большинства марок сталей осуществляют алюминием, который является хорошим технологическим раскислителем. Однако продукт раскисления глинозем (Al2O3 ) может образовывать включения неправильной формы, которые образуют кластеры [1]. Такие скопления могут являться причиной образования поверхностных дефектов в прокате [2] и затягивания сталеразливочной фурнитуры [3 – 5].

Эффективным способом, позволяющим нивелировать данные негативные эффекты, является модифицирование химического состава НВ. Одним из наиболее распространенных элементов, являющимся наполнителем проволоки и весьма активно применяемым для модифицирования, является кальций [6 – 9]. Использование кальция при получении стали позволяет управлять химическим и фазовым составом НВ, улучшать способность стали к глубокой вытяжке, способствует уменьшению склонности стали к водородному растрескиванию [10 – 13].

При попадании в жидкий расплав кальций растворяется в объеме металла, происходит реакция модифицирования включений Al2O3 [14; 15] до жидкого состояния [16]. Тем самым повышается скорость рафинирования жидкого расплава за счет более высокой скорости всплытия жидких включений. Образование алюминатов кальция можно описать реакцией [17; 18]

\[\left( {x + \frac{4}{3}y} \right){\rm{A}}{{\rm{l}}_2}{{\rm{O}}_3}({\rm{тв}}) + y[{\rm{Ca}}] = {\left( {{\rm{A}}{{\rm{l}}_2}{{\rm{O}}_3}} \right)_x}{\left( {{\rm{CaO}}} \right)_y} + \frac{2}{3}y[{\rm{Al}}].\]

Кальций, обладающий высоким сродством к сере, образует сульфидные и оксисульфидные НВ (в том числе на фронте кристаллизации). В отсутствие достаточного количества кальция сера, обладающая высокой степенью ликвации, скапливается в осевой области непрерывнолитой заготовки. В результате образуются протяженные включения сульфида марганца. Пораженная НВ и микронесплошностями осевая зона может являться причиной отсортировки плоского проката по дефектам ультразвукового контроля и водородному растрескиванию при эксплуатации стали в коррозионных средах [19].

Процесс модифицирования НВ кальцием достаточно сложный. Основной трудностью достижения оптимальных условий модифицирования является узкий диапазон концентрации кальция в расплаве, а также нестабильное усвоение кальция. Помимо этого, кальций имеет высокую упругость пара и в процессе обработки вызывает бурное кипение, что может повлечь за собой выбросы металла из ковша. Вследствие этого необходимо уделить внимание способу ввода кальция в жидкий металл, обеспечить его ввод на глубину расплава, где ферростатическое давление будет уравновешивать давление паров кальция [20]. Ввиду воздействия большого количества факторов, таких как химический состав стали и шлака, температура [21] и масса стали, скорость ввода проволоки и других, влияющих на эффективность использования кальцийсодержащей проволоки, важную роль играют дизайн и состав наполнителя используемой проволоки.

Наполнитель проволоки заключен в стальную оболочку, которая выполняет следующие функции [22; 23]:

– защищает наполнитель проволоки от контакта с атмосферой и влагой во время транспортировки и хранения;

– предотвращает возможность окисления наполнителя при прохождении через слой шлака на поверхности металла;

– обеспечивает требуемую жесткость проволоки, необходимую для прохождения шлакового слоя;

– предупреждает прямой контакт наполнителя проволоки с жидким металлом, что позволяет путем изменения скорости введения и толщины оболочки проволоки регулировать глубину ввода элементов.

Основными параметрами дизайна проволоки являются:

– внешний диаметр проволоки;

– диаметр кальцийсодержащего материала;

– толщина стальной оболочки;

– тип соединения стальной оболочки.

На сегодняшний день в качестве наполнителя таких проволок используют порошкообразный и монолитный кальций:

– электролитический кальций;

– алюмотермический кальций;

– феррокальций (смесь алюмотермического кальция и порошка железа);

– силикокальций.

Каждый из приведенных выше наполнителей имеет свои особенности и различия. Например, по содержанию металлического кальция в наполнителе, содержанию сопутствующих примесных элементов и, как следствие, коэффициенту усвоения. Данные обстоятельства затрудняют получение стабильного результата модифицирования стали.

Целью данной работы является проведение сравнительного анализа работы и ключевых эксплуатационных показателей кальцийсодержащих проволок с наполнителем из чистого электролитического кальция с наполнителем из силикокальция.

Материалы и методы исследования

На установке ковш–печь проведены испытания кальциевой инжекционной проволоки (КИП) с наполнителем из чистого монолитного кальция, полученного электролитическим способом, следующих дизайнов:

– проволока диаметром 10 мм с толщиной оболочки 0,8 мм (10×0,8);

– проволока диаметром 11 мм с толщиной оболочки 0,8 мм (11×0,8);

– проволока диаметром 10 мм с толщиной оболочки 1,0 мм (10×1,0).

Скорость ввода проволоки корректировалась для каждого дизайна индивидуально (от 120 до 180 м/мин).

Состав наполнителя проволоки приведен ниже, %:

|

Физические характеристики КИП приведены в таблице.

Физические характеристики используемой проволоки

| ||||||||||||||||||||||||||||||

Опытная проволока использовалась на 43 плавках, из которых 51 % составил среднеуглеродистый (содержание углерода от 0,14 до 0,22 %) сортамент, 37 % – низкоуглеродистый ([C] <0,14 %) и 12 % – низкоуглеродистая низкокремнистая сталь. Проволока подавалась в ковш с металлом с помощью трайб-аппарата, обрывов проволоки во время применения зафиксировано не было. Полученные результаты сравнивали с данными, полученными после обработки порошковой проволокой СК40.

Результаты исследования и их обсуждение

Сравнительный анализ используемых проволок начали с определения среднего расхода непосредственно вводимого количества проволоки на плавку и расхода кальция (рис. 1, 2). Видно, что расход проволоки СК40 в среднем больше расхода КИП с наполнителем из электролитического кальция на 30 – 45 %, расход непосредственно самого кальция выше на 30 – 40 %.

Рис. 1. Расход кальцийсодержащей проволоки на плавку

Рис. 2. Расход кальция на плавку |

Проведен анализ разливаемости стали с целью определения эффективности обработки стали КИП с точки зрения достижения стабильно удовлетворительной разливаемости стали, без зарастания сталеразливочной фурнитуры НВ. Данную оценку проводили, исходя из изменения положения уровня штока стопора промежуточного ковша в процессе разливки стали (рис. 3). Положительные значения данного параметра могут свидетельствовать о начале развития процесса отложения НВ, отрицательные – об эрозии огнеупорных элементов стальной проводки. Сравнительный анализ данных с испытаний между КИП с наполнителем из электролитического кальция и СК40 показывает, что при использовании КИП 10×1,0 и 11×0,8 уровень штока стопора находится в отрицательной области, что позволяет говорить о возможности снижения расхода проволоки данных дизайнов при использовании по сравнению с КИП 10×0,8 и СК40.

Рис. 3. Изменение положения штока стопора промежуточного ковша |

Анализ зависимости разливаемости стали от содержания кальция по данным аттестационной пробы для используемых дизайнов КИП представлен на рис. 4. Видно, что для КИП 10×1,0 и 11×0,8 наблюдается следующая зависимость: при увеличении содержания кальция дельта штока стопора промежуточного ковша смещается в область отрицательных значений. Данный результат полностью согласуется с анализом, приведенным на рис. 3. Однако необходимо отметить наличие достаточно высокой дисперсии величины дельта штока, что позволяет говорить о наличии иных влияющих факторов.

Рис. 4. Зависимость положения штока стопора промежуточного ковша от содержания кальция |

Анализ зависимостей, приведенных на рис. 3 и 4, позволил оценить оптимальное содержание кальция в жидком металле, обеспечивающее стабильную разливаемость стали для сравниваемых КИП. Полученные данные приведены на рис. 5.

Рис. 5. Оптимальное содержание кальция в металле: |

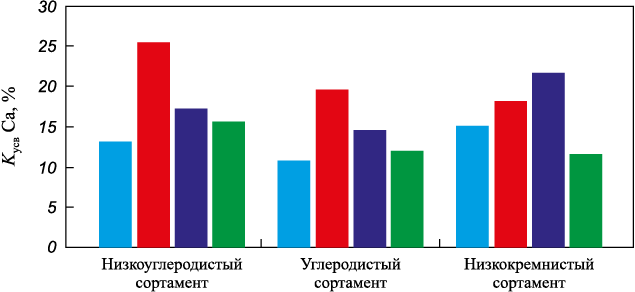

Результаты оценки коэффициента усвоения кальция для каждого вида проволоки, используемого в работе, в зависимости от сортамента стали, приведены на рис. 6. Установлено, что наибольший коэффициент усвоения на низкоуглеродистой и углеродистой стали показывает КИП 11×0,8, для низкокремнистого сортамента лучшие показатели наблюдаются у КИП 10×1,0. В среднем коэффициент усвоения для КИП с наполнителем из электролитического кальция на 35 – 45 % выше, чем для проволоки марки СК40.

Рис. 6. Коэффициент усвоения кальция для различных кальцийсодержащих проволок: |

Необходимо отметить, что основной целью обработки стали кальцием является улучшение разливаемости стали и качества проката. Параметр усвоения кальция необходим для расчета получения кальция в расплаве целевой концентрации для конкретных условий.

Выводы

Проведен сравнительный анализ работы КИП с наполнителем из электролитического кальция и кальцийсодержащей проволоки марки СК40. Показано, что расход КИП в среднем на 30 – 45 % меньше (в зависимости от дизайна), чем для СК40. Выполнен анализ разливаемости стали, где в качестве критерия, определяющего разливаемость, применялось изменение уровня стопора промежуточного ковша. Определено минимальное содержание кальция в металле при использовании КИП, обеспечивающее стабильную разливаемость стали, которое составило 10 – 12 ppm. Показано, что для оценки работы кальцийсодержащей проволоки целесообразно использовать параметр разливаемости стали, например, по изменению положения штока стопора промежуточного ковша.

Список литературы

1. Wasai K., Mukai K., Miyanaga A. Observation of inclusion in aluminum deoxidized iron. ISIJ International. 2002;42(5):459–466. https://doi.org/10.2355/isijinternational.42.459

2. Зайцев А.И., Родионова И.Г., Хорошилов А.Д., Мезин Ф.И., Семернин Г.В., Мишней П.А., Жиронкин М.В., Бикин К.Б. Анализ природы возникновения поверхностных дефектов холоднокатаного проката из IF-сталей. Электрометаллургия. 2012;(7):36–40.

3. Deng Z., Zhu M., Zhong B., Sichen D. Attachment of liquid calcium aluminate inclusions on inner wall of submerged entry nozzle during continuous casting of calcium-treated steel. ISIJ International. 2014;54(12):2813–2820. https://doi.org/10.2355/isijinternational.54.2813

4. Zhang L., Thomas B.G. State of the art in the control of inclusions during steel ingot casting. Metallurgical and Materials Transactions B. 2006;37:733–761. https://doi.org/10.1007/s11663-006-0057-0

5. Агарков А.Ю., Руцкий Д.В., Зюбан Н.А., Бабин Г.В., Кириличев М.В., Морозов В.В. Выявление природы образующихся «наростов» на внутренней стенке разливочного стакана при непрерывной разливке стали марки С45Е. Теория и технология металлургического производства. 2020;(1):11–17.

6. Yang W., Zhang L., Wang X., Ren Y., Liu X., Shan Q. Characteristics of inclusions in low carbon Al-killed steel during ladle furnace refining and calcium treatment. ISIJ International. 2013;53(8):1401–1410. https://doi.org/10.2355/isijinternational.53.1401

7. Higuchi Y., Numata M., Fukagawa S., Shinme K. Effect of method of calcium treatment on composition and shape of non-metallic inclusions. Tetsu-to-Hagane. 1996;82(8):671–676. https://doi.org/10.2355/tetsutohagane1955.82.8_671

8. Ren Y., Zhang L., Li S. Transient evolution of inclusions during calcium modification in linepipe steels. ISIJ International. 2014;54(12):2772–2779. https://doi.org/10.2355/isijinternational.54.2772

9. Кушнерев И.В., Серов Г.В., Тихонов С.М., Кузнецов Д.В., Аксельрод Л.М. Прогнозирование состава и количества неметаллических включений при производстве низколегированных трубных сталей. Новые огнеупоры. 2017;(12):36–41. https://doi.org/10.17073/1683-4518-2017-12-36-41

10. Choudhary S.K., Ghosh A. Thermodynamic evaluation of formation of oxide-sulfide duplex inclusions in steel. ISIJ International. 2008;48(11):1552–1559. https://doi.org/10.2355/isijinternational.48.1552

11. Takahashi A., Ogawa H. Influence of microhardness and inclusion on stress oriented hydrogen induced cracking of line pipe steels. ISIJ International. 1996;36(3):334–340. https://doi.org/10.2355/isijinternational.36.334

12. Brown A., Jones C.L. Hydrogen induced cracking in pipeline steels. Corrosion. 1984;40(7):330–336. https://doi.org/10.5006/1.3593931

13. Moon J., Kim S.-J., Lee C. Role of Ca treatment in hydrogen induced cracking of hot rolled API pipeline steel in acid sour media. Metals and Materials International. 2013;19(1): 45–48. https://doi.org/10.1007/s12540-013-1008-3

14. Varma N., Pistorius P.C., Fruehan R.J., Potter M., Lind M., Story S. Transient inclusion evolution during modification of alumina inclusions by calcium in Liquid steel: Part I. Background, experimental techniques and analysis methods. Metallurgical and Materials Transactions B. 2011;42:711–719. https://doi.org/10.1007/s11663-011-9516-3

15. Varma N., Pistorius P.C., Fruehan R.J., Potter M., Lind M., Story S. Transient inclusion evolution during modification of alumina inclusions by calcium in Liquid steel: Part II. Results and discussion. Metallurgical and Materials Transactions B. 2011;42:720–729. https://doi.org/10.1007/s11663-011-9517-2

16. Guo J., Cheng S.-s., Guo H.-j., Mei Y.-g. Novel mechanism for the modification of Al2O3 – based inclusions in ultra-low carbon Al-killed steel considering the effects of magnesium and calcium. International Journal of Minerals, Metallurgy and Materials. 2018;25(3):280–287. https://doi.org/10.1007/s12613-018-1571-1

17. Lind M. Mechanism and kinetics of transformation of alumina inclusions in steel by calcium treatment: Doctoral Thesis. Helsinki: Helsinki University of Technology Publications in Materials Science and Engineering; 2006:89.

18. Yang J., Wang X.-h., Jiang M., Wang W.-j. Effect of calcium treatment on non-metallic inclusions in ultra-low oxygen steel refined by high basicity high Al2O3 slag. Journal of Iron and Steel Research International. 2011;(18):8–14. https://doi.org/10.1016/S1006-706X(11)60083-6

19. Хорошилов А.Д., Салиханов П.А., Бызов Д.П., Жиронкин М.В., Бикин К.Б. Опыт применения кальцийсодержащей инжекционной проволоки с различными наполнителями при внепечной обработке стали. Черная металлургия. Бюллетень научно-технической и экономической информации. 2021;77(4):432–444. https://doi.org/10.32339/0135-5910-2021-4-432-444

20. Крупенников С.А., Филимонов Ю.П., Кузьменко А.Г., Мазуров Е.Ф. Определение оптимальной скорости ввода порошковой проволоки с силикокальциевым наполнителем в ковш с жидкой сталью. Электрометаллургия. 2000;(11):15–22.

21. Lind M., Holappa L. Transformation of alumina inclusions by calcium treatment. Metallurgical and Materials Transactions B. 2010;41:359–366. https://doi.org/10.1007/s11663-009-9337-9

22. Каблуковский А.Ф. и др. Внепечная обработка стали порошковой проволокой. Москва: Металлургиздат; 2006: 288.

23. Шалимов А.Г., Семин А.Е., Галкин М.П., Косырев К.Л. Инновационное развитие электросталеплавильного производства. Москва: Металлургиздат; 2014:308.

Об авторах

А. Д. ХорошиловРоссия

Андрей Дмитриевич Хорошилов, главный эксперт по продукту «КИП и легирующие элементы»

Россия, 115409, Москва, Каширское шоссе, 49

С. А. Сомов

Россия

Сергей Александрович Сомов, начальник отдела

Россия, 607060, Нижегородская обл., Выкса, ул. Бр. Баташевых, 45

В. Д. Католиков

Россия

Владимир Дмитриевич Католиков, главный эксперт по продукту «КИП и легирующие элементы»

Россия, 115409, Москва, Каширское шоссе, 49

В. А. Мурысев

Россия

Владимир Александрович Мурысев, главный специалист

Россия, 607060, Нижегородская обл., Выкса, ул. Бр. Баташевых, 45

Р. Е. Бочериков

Россия

Роман Евгеньевич Бочериков, аспирант кафедры энергоэффективных и ресурсосберегающих промышленных технологий

Россия, 119049, Москва, Ленинский пр., 4

М. Р. Ярмухаметов

Россия

Марат Рафхатович Ярмухаметов, технолог

Россия, 607060, Нижегородская обл., Выкса, ул. Бр. Баташевых, 45

Рецензия

Для цитирования:

Хорошилов А.Д., Сомов С.А., Католиков В.Д., Мурысев В.А., Бочериков Р.Е., Ярмухаметов М.Р. Опыт применения кальцийсодержащей инжекционной проволоки с наполнителем из электролитического кальция на этапе внепечной обработки стали. Известия высших учебных заведений. Черная Металлургия. 2023;66(3):337-343. https://doi.org/10.17073/0368-0797-2023-3-337-343

For citation:

Khoroshilov A.D., Somov S.A., Katolikov V.D., Murysev V.A., Bocherikov R.E., Yarmukhametov M.R. Using calcium-containing injection wire filled with electrolytic calcium in steel ladle treatment. Izvestiya. Ferrous Metallurgy. 2023;66(3):337-343. https://doi.org/10.17073/0368-0797-2023-3-337-343

JATS XML