Перейти к:

Электроискровое осаждение металлокерамического Fe–Al/HfC покрытия на сталь 35

https://doi.org/10.17073/0368-0797-2023-3-302-310

Аннотация

Для улучшения триботехнического поведения и жаростойкости стали 35 были приготовлены методом электроискрового легирования композиционные металлокерамические Fe–Al/HfC покрытия. В качестве электрода использовался нелокализованный анод, состоящий из смеси железных и алюминиевых гранул с молярным соотношением 3:2, и с добавлением порошка карбида гафния. Привес катода имел положительные значения, свидетельствующие о том, что порошок карбида гафния может осаждаться на сталь 35 с использованием анодной смеси Fe60Al40 . Привес катода монотонно увеличивался с ростом добавки порошка HfC в анодную смесь. Структура покрытий представлена матрицей из интерметаллида FeAl, армированной зернами карбида гафния, что соответствует структуре металлокерамического композита. Концентрация карбида гафния в покрытии увеличивалась с ростом добавки порошка HfC в анодную смесь. Осаждение Fe–Al/HfC покрытий по предложенной методике приводит к снижению коэффициента трения стали 35 от 6 до 40 %. В зависимости от концентрации карбида гафния в анодной смеси, износостойкость Fe–Al/HfC покрытий изменялась немонотонно с максимумом при 8 % (об.). Применение Fe–Al/HfC покрытий позволяет повысить износостойкость поверхности стали 35 до 10 раз. Сравнение итогового привеса образцов после 100 ч испытаний на жаростойкость при температуре 700 °С дает возможность заключить, что электроискровые Fe–Al/HfC покрытия способствуют повышению жаростойкости стали 35 от 1,7 до 2,2 раза. Анализ результатов проведенного исследования позволяет сделать заключение о слабой адгезии Fe–Al композиции к карбиду гафния. Это отразилось в снижении твердости, износостойкости и жаростойкости покрытий при повышении концентрации HfC в анодной смеси выше 8 % (об.).

Ключевые слова

Для цитирования:

Бурков А.А., Кулик М.А. Электроискровое осаждение металлокерамического Fe–Al/HfC покрытия на сталь 35. Известия высших учебных заведений. Черная Металлургия. 2023;66(3):302-310. https://doi.org/10.17073/0368-0797-2023-3-302-310

For citation:

Burkov A.A., Kulik M.A. Electrospark deposition of metalloceramic Fe–Al/HfC coating on steel 1035. Izvestiya. Ferrous Metallurgy. 2023;66(3):302-310. https://doi.org/10.17073/0368-0797-2023-3-302-310

Введение

Сталь 35 является одним из наиболее распространенных материалов для изготовления различных компонентов, таких как коленчатые валы, оси, шатуны, шпиндели, звездочки, диски, пальцы, кулачки, толкатели и т. д. [1]. Однако низкие износостойкость, коррозионная активность и слабая жаростойкость часто ограничивают ее применение [2]. Известно, что нанесение защитных покрытий позволяет улучшить жаростойкость, сопротивляемость коррозии и износостойкость среднеуглеродистых сталей [3; 4].

Одним из перспективных материалов покрытий являются металлокерамические (МК) композиты, позволяющие сочетать функциональные свойства металлической матрицы и твердой армирующей керамики [5; 6].

Перспективной металлической матрицей в МК покрытии могут служить алюминиды железа [7]. Они обладают такими свойствами, как высокая жаростойкость даже при 1000 °С и коррозионная устойчивость в окислительных и восстановительных средах из-за более высокого содержания алюминия, чем в сталях и жаропрочных сплавах [8]. Fe–Al покрытия могут служить для придания твердости, износостойкости и коррозионной стойкости поверхности стальных изделий [9]. Алюминиды железа соответствуют большинству сталей по характеристикам теплового расширения и поэтому покрытия на их основе характеризуются высокой адгезией [10].

Карбид гафния (HfC) является одним из самых тугоплавких среди известных бинарных соединений с температурой плавления 3928 °С [11]. Благодаря этому его используют в покрытиях, поглощающих солнечные лучи [12]. Карбид гафния перспективен в качестве керамического покрытия на сталях [1], он обладает рядом уникальных свойств, включая высокую твердость, тепло- и электропроводность и химическую стабильность [13]. Благодаря этому карбид гафния может выступать в качестве армирующей фазы в МК покрытии. Однако покрытия на его основе обладают слабой жаростойкостью [14], поскольку кристаллический порошок карбида гафния начинает окисляться при температурах от 430 °C [15]. Поэтому его следует сочетать с жаростойкой металлической матрицей для высокотемпературных и высокоинтенсивных применений. Таким образом, комбинация твердого карбида гафния с жаростойкой Fe–Al связкой является удачной в качестве МК композита для покрытия на стали 35 для высокотемпературных применений.

В данной работе в качестве метода для нанесения HfC/Fe–Al покрытия использовано электроискровое легирование (ЭИЛ), отличающееся простотой, низкой требовательностью к качеству обрабатываемой поверхности и металлургической связью покрытия с подложкой [16]. Ранее авторы успешно наносили WC/Fe–Al покрытие на нержавеющую сталь модифицированным способом электроискрового легирования нелокализованным электродом (ЭИЛНЭ). При этом использовался нелокализованный электрод (НЭ) из железных и алюминиевых гранул состава Fe60Al40 с добавлением порошка карбида вольфрама [7]. Такой состав был выбран с учетом участия железа подложки для формирования интерметаллида FeAl. Однако выяснилось, что в структуре связки значительно преобладал алюминий над железом из-за более низкой температуры плавления. Поэтому для осаждения Fe–Al/HfC покрытия использовали НЭ состава Fe60Al40 , менее богатый алюминием.

Цель данной работы – исследование влияния концентрации порошка карбида гафния в НЭ состава Fe60Al40 на структуру, триботехнические характеристики и жаростойкость Fe–Al/HfC металлокерамического электроискрового покрытия на сталь 35.

Методика и материалы

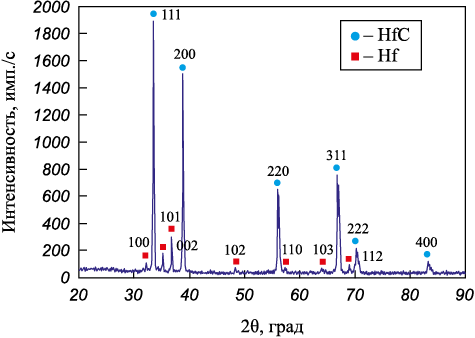

В качестве подложки использовались цилиндры из стали 35 диаметром 12 мм и высотой 10 мм. Нелокализованный электрод состоял из смеси железных и алюминиевых гранул c добавлением разного количества порошка карбида гафния чистотой 99,6 % и средним диаметром частиц 1,5 ± 0,5 мкм (табл. 1). Фазовый анализ порошка показал, что он состоит из фазы HfC c небольшой примесью металлического гафния (рис. 1). Гранулы изготовлены в форме цилиндров длиной 4 ± 1 мм из прутков стали Ст3 и алюминиевого сплава 1188 диаметром 4 ± 0,5 мм. Соотношение гранул в НЭ подобрано таким образом, чтобы молярное соотношение железа к алюминию составляло 3:2. Генератор разрядных импульсов IMES-40 вырабатывал импульсы тока прямоугольной формы амплитудой 110 A при напряжении 30 В длительностью 100 мкс с периодом 1000 мкс. Подложка подключалась к отрицательному выводу генератора импульсов, а контейнер с гранулами Fe60Al40 и порошком HfC – к положительному. Подложка на половину высоты погружалась в слой гранул. Схема установки для электроразрядного осаждения покрытий нелокализованным электродом подробно описана в работе [17]. В рабочий объем контейнера подавался аргон со скоростью 5 л/мин для предотвращения образования оксидов. Предварительно проводилась приработка гранул для насыщения их поверхности порошком HfC в течение 10 мин. Общее время нанесения покрытия также составляло 10 мин.

Таблица 1. Состав нелокализованного электрода

Рис. 1. Рентгеновская дифрактограмма порошка карбида гафния | |||||||||||||||||

Фазовый состав образцов исследовался с применением рентгеновского дифрактометра ДРОН-7 в CuKα излучении. Линии рентгенодифракционного спектра идентифицировали по базе данных PDWin. Микрорельеф поверхности и элементный состав образца изучали с помощью сканирующего электронного микроскопа (СЭМ) Vega 3 LMH (Tescan, Чехия), оснащенного энергодисперсионным спектрометром (ЭДС) X-max 80 (Oxford Instruments). Твердость покрытий измерялась на микротвердомере ПМТ-3М при нагрузке 0,5 Н по методу Виккерса. Износостойкость исследовалась по стандарту ASTM G99-17 при сухом трении скольжения с применением контртела в виде диска из быстрорежущей стали Р6М5 на скорости 0,47 мс\(^{–}\)1 при нагрузках 25 и 70 Н. Проведено не менее трех измерений для каждого образца. Износ определяли гравиметрическим способом с точностью 0,1 мг, интенсивность изнашивания рассчитывали по формуле

\[W = \frac{{\Delta m}}{{\rho Pl}},\]

где ∆m – потеря массы образца при истирании; ρ – плотность покрытия, которая принималась равной плотности стали 35; P – нагрузка; l – длина пути трения.

Образцы подвергались трению попеременно после каждого акта измерения массы для устранения погрешности, вводимой возможным изменением свойств поверхности контртела. Испытания на жаростойкость проводили в печи при температуре 700 °С. Общее время тестирования составляло 100 ч. Образцы выдерживали при заданной температуре в течение ~6 ч, затем удаляли и охлаждали в эксикаторе до комнатной температуры. Во время испытания образцы помещались в корундовый тигель для учета массы отслоившихся оксидов. Изменение массы всех образцов измеряли с использованием лабораторных весов с чувствительностью 0,1 мг.

Результаты исследования и их обсуждение

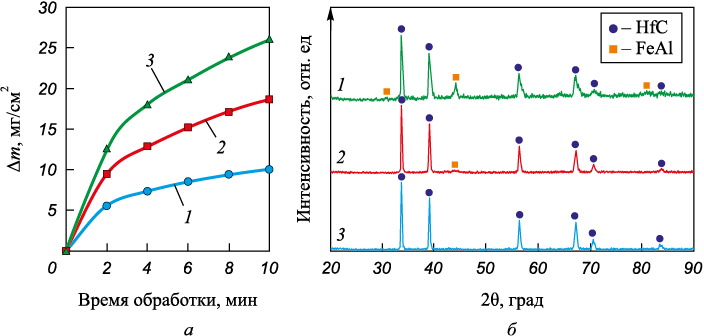

Изучение кинетики привеса катода при ЭИЛ с новыми электродными материалами важно для установления факта положительного привеса катода и определения оптимального удельного времени обработки. Если привес катода отрицательный, то ЭИЛ неэффективно, а если величины удельного привеса сравнительно низкие, то покрытие будет иметь низкую сплошность и толщину. В ходе ЭИЛНЭ возникали электрические разряды между стальными гранулами и подложкой, в результате которых происходил жидкофазный перенос металла с поверхности гранул на поверхность подложки. Частицы порошка карбида гафния, оказавшиеся на поверхности электродов в момент развития разрядного канала, сплавлялись с металлом. Это сопровождалось увеличением привеса катода (рис. 2, а). После двух минут обработки наблюдалось замедление привеса катода для всех НЭ. Это объясняется накоплением дефектов в легированном слое и интенсификацией его электрической эрозии с ростом удельного числа разрядов [18]. С увеличением концентрации карбида гафния в НЭ с 4 до 12 % (об.) привес катода монотонно возрастал с 9,96 до 26,1 мг/см2. Такой массоперенос можно объяснить улучшением условий возникновения электрических разрядов и повышением их частоты с ростом концентрации порошка в смеси гранул. Положительная корреляция концентрации порошка в НЭ и привеса катода наблюдалась ранее для порошков Cr3C2 , TaC и WC [19 – 21]. Однако некоторые другие порошки могут оказывать обратный эффект [22]. Поэтому вопрос влияния природы и гранулометрии порошка при ЭИЛНЭ требует дальнейшего изучения.

Рис. 2. Привес катода в процессе ЭИЛНЭ (а) и рентгеновские дифрактограммы |

На рис. 2, б показаны результаты рентгенофазового анализа (РФА) приготовленных покрытий. В составе покрытий наблюдались фазы карбида гафния и интерметаллида FeAl. Это указывает на металлокерамическую структуру приготовленных покрытий, где металлическая связка представлена алюминидом железа FeAl, а карбид гафния является армирующей фазой. С ростом добавки порошка в НЭ концентрация карбида гафния в покрытиях монотонно увеличивалась. Так, на дифрактограмме покрытия Hf12 наблюдаются исключительно рефлексы HfC.

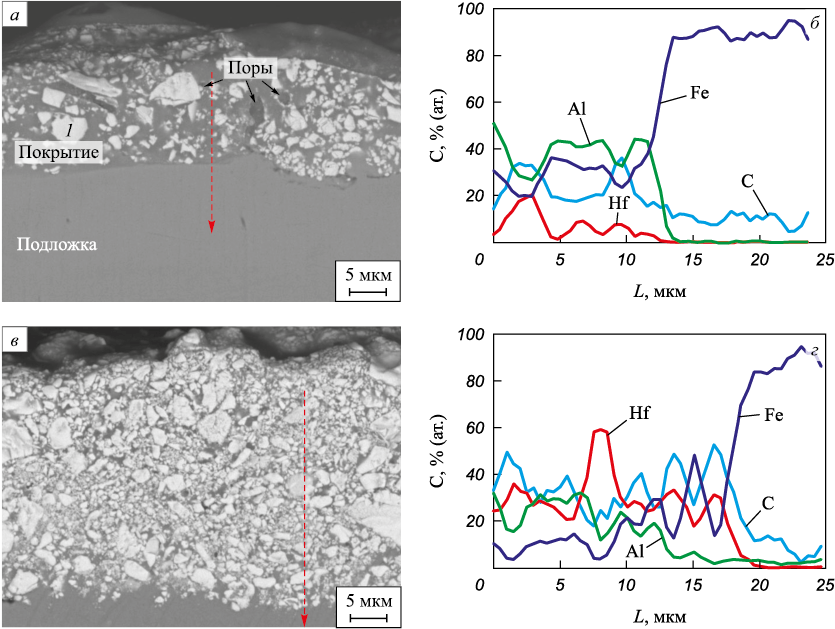

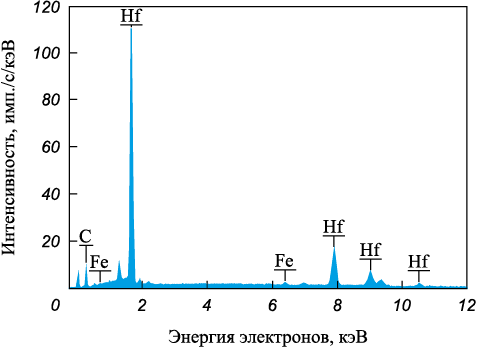

Средние значения толщины сформированных покрытий увеличивались от 30,5 до 43,5 мкм с ростом концентрации порошка карбида гафния в анодной смеси (табл. 2), что согласуется с данными по привесу катода (рис. 2, а). На рис. 3, а, в изображены поперечные сечения покрытий Hf4 и Hf12. Все покрытия имеют двухфазную структуру в виде темно-серой матрицы с белыми включениями. Согласно ЭДС анализу, белые включения состоят из карбида гафния (рис. 4). Размер включений в HfC/Fe–Al покрытиях находится в широком диапазоне от 0,2 до 7 мкм. На рис. 3, а, в видно, что плотность зерен HfC увеличивается с ростом содержания порошка карбида гафния в НЭ, что согласуется с данными РФА. По данным ЭДС анализа (рис. 3, б, г), концентрация алюминия в покрытиях выше, чем железа, что, согласно диаграмме состояния железо-алюминий, соответствует алюминиду железа FeAl, обнаруженному рентгенофазовым анализом (рис. 2, б). Таким образом, при осаждении порошка HfC в смеси с железными и алюминиевыми гранулами методом ЭИЛНЭ реализуется механизм получения металлокерамической структуры внедрением керамических частиц в металлическую матрицу [23].

Таблица 2. Характеристики покрытий

Рис. 3. Типичные электронные изображения поперечного сечения покрытий:

Рис. 4. ЭДС спектр участка 1 к рис. 3, а |

В структуре покрытий наблюдаются поры, возникновение которых при ЭИЛ принято объяснять испарением материала электродов в условиях высоких температур низковольтного электрического разряда [24]. Из-за высокой скорости охлаждения материала после окончания разряда газовый пузырь не успевает выйти на поверхность микрованны расплава. Вероятно, поэтому в ряде работ отмечается снижение порообразования с ростом энергии разрядов, сопровождающимся снижением скорости охлаждения материала [25; 26]. Средние значения шероховатости по критерию Ra были близки для всех покрытий и находились в узком диапазоне от 5,1 до 5,28 мкм (табл. 2).

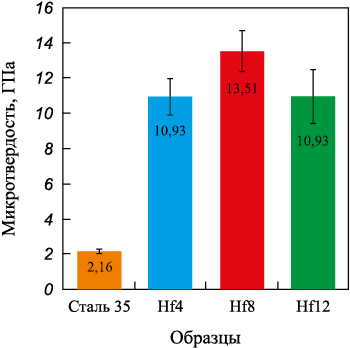

На рис. 5 показаны средние значения микротвердости Fe–Al/HfC покрытий. Данные по микротвердости покрытий следует рассматривать с учетом того, что диагональ отпечатка индентора при нагрузке 0,5 Н составляла не менее 10 мкм, что значительно больше, чем диаметр зерен HfC в покрытии. Микротвердость Fe–Al/HfC покрытий находилась в диапазоне от 10,9 до 13,5 ГПа, что в 5 – 6 раз выше, чем у стали 35. В зависимости от концентрации порошка HfC в НЭ твердость покрытий изменялась немонотонно с максимумом у образца Hf8. Более низкая твердость покрытия Hf4 объясняется меньшим содержанием карбида гафния в его составе (рис. 2, б). С другой стороны, низкая твердость покрытия Hf12 может объясняться недостатком Fe–Al связки в его структуре (рис. 2, б), из-за чего при вдавливании алмазного индентора зерна HfC легко смещаются относительно друг друга.

Рис. 5. Микротвердость покрытий и стали 35 |

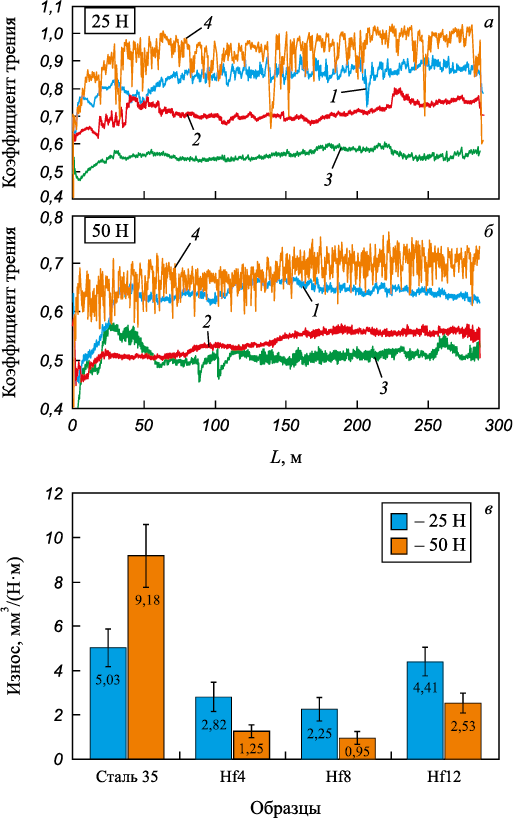

Динамика изменения коэффициента трения покрытий при испытании на износ в режиме сухого скольжения при нагрузках 25 и 50 Н показана на рис. 6, а. Средние значения коэффициента трения Fe–Al/HfC покрытий находились в диапазоне от 0,51 до 0,85, что на 6 – 40 % ниже, чем у стали 35. Более того, в случае стали без покрытия наблюдался высокий уровень шума на кривых коэффициента трения. Шум объясняется периодическим отложением и отслоением переносимого между трущимися поверхностями материала. При обеих нагрузках средние значения коэффициента трения покрытий монотонно снижались с ростом концентрации карбида гафния в НЭ, что объясняется уменьшением концентрации вязкой Fe–Al связки в их составе.

Рис. 6. Коэффициент трения (а, б) и износ (в) покрытий |

Результаты испытания образцов на износостойкость показаны на рис. 6, б. Из него следует, что скорость износа покрытий находилась в диапазоне от (2,82 – 4,41)·10\(^{–}\)5 до (0,95 – 2,53)·10\(^{–}\)7 мм3/Нм при нагрузках 25 и 50 Н соответственно. При обеих нагрузках наиболее низкие значения износа показало покрытие Hf8. Это хорошо согласуется данными по твердости покрытий (рис. 5) в соответствии с уравнением Архарда [27]:

\[{V_w} = k\frac{{Pl}}{H},\]

где Vw – объем материала, удаляемого изнашиванием; H – твердость материала; k – коэффициент износа; P – нормальная нагрузка; l – путь трения.

В случае образца Hf4 низкая концентрация зерен HfC и высокий коэффициент трения обуславливают повышенный износ, тогда как в покрытии Hf12 низкая концентрация металлической связки не удерживает зерна карбида гафния, что приводит к их выкрашиванию. При нагрузке 50 Н износ покрытий был ниже, чем у стали 35, от 3,6 до 9,6 раз. Тогда как при нагрузке 25 Н средние значения износа покрытий были немногим ниже, чем у стали 35, износ которой при 25 Н был почти в два раза ниже, чем при 50 Н. Вероятно, это вызвано упрочнением поверхности стали 35 в условиях трения при нагрузке 25 Н. Таким образом, оптимальная концентрация порошка карбида гафния в НЭ при осаждении покрытий составляет около 8 % (об.). В целом данные по изнашиванию приводят к выводу о сравнительно низкой износостойкости Fe–Al/HfC покрытий. Так, в работе по Ti/HfC покрытиям [14], значения приведенного износа были на порядок ниже, чем в настоящей работе. Это может объясняться тем, что смачиваемость карбида гафния алюминидом FeAl хуже, чем титаном. С другой стороны, известно о хорошей смачиваемости карбида вольфрама алюминидом FeAl [28].

Рис. 7. Жаростойкость образцов при температуре 700 °С на воздухе (а): |

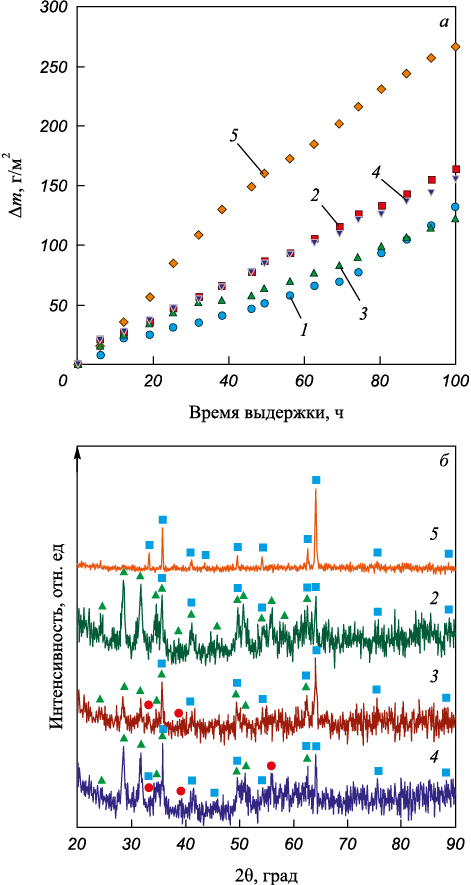

На рис. 7, а показаны результаты циклических испытаний образцов из стали 35 c покрытиями Fe–Al/HfC на жаростойкость при температуре 700 °С. По результатам 100 ч испытаний, привес образцов с покрытиями составил от 123 до 164 г/м2. Привес образцов обусловлен фиксацией кислорода в виде оксида железа Fe2O3 в модификации гематита и диоксида гафния HfO2 (рис. 7, б). На рентгеновской дифрактограмме поверхности покрытий Hf8 и Hf12 наблюдаются рефлексы карбида гафния, что можно объяснить защитным действием Fe–Al матрицы. Однако, учитывая слабую адгезию Fe–Al к HfC, это маловероятно. Кроме того, в работе [29] показано, что компактный материал из карбида гафния, полученный самораспространяющимся высокотемпературным синтезом с последующим искровым плазменным спеканием, устойчив к окислению при температурах до 750 – 800 °С. В работе [30] показано, что PVD покрытия HfC/a-C:H начинают окисляться в интервале температур от 500 до 600 °C. В данном случае рефлексы HfO2 на рис. 7, б указывают на то, что карбид гафния окислялся при температуре 700 °С. В общем случае температура начала окисления материалов на основе карбида гафния сильно зависит от концентрации углерода в HfC, наличия примесей и аморфного состояния. Наибольший привес по результатам 100 ч испытания наблюдался у образцов Hf12 и Hf4 с самым высоким и самым низким содержанием карбида гафния, а наименьший у промежуточного образца Hf8. Для сравнения проведено испытание образца c Fe–Al покрытием без карбида гафния, итоговый привес которого был немного выше, чем у образца Hf8. Таким образом, армирование Fe–Al матрицы карбидом гафния не улучшает ее жаростойкость при температуре 700 °С. Сравнение итогового привеса образцов позволяет заключить, что применение электроискровых Fe–Al/HfC покрытий способствует повышению жаростойкости стали 35 при температуре 700 °С от 1,7 до 2,2 раза.

Выводы

С ростом концентрации порошка HfC в анодной смеси привес катода и толщина покрытий монотонно увеличиваются. Структура покрытий представлена матрицей из интерметаллида FeAl, армированной зернами карбида гафния, что соответствует структуре металлокерамического композита. Концентрация карбида гафния в покрытии увеличивается с ростом добавки порошка HfC в анодную смесь. Средние значения коэффициента трения Fe–Al/HfC покрытий находятся в диапазоне от 0,51 до 0,85, что на 6 – 40 % ниже, чем у стали 35. Износостойкость покрытий в режиме сухого трения при нагрузке 50 Н выше, чем у стали 35, от 3,6 до 9,6 раз. Применение электроискровых Fe–Al/HfC покрытий позволяет повысить жаростойкость стали 35 при температуре 700 °С от 1,7 до 2,2 раза. Снижение твердости, износостойкости и жаростойкости покрытий при повышении концентрации HfC в анодной смеси выше 8 % (об.) приводит к выводу о низкой смачиваемости и слабой адгезии Fe–Al композиции к карбиду гафния.

Список литературы

1. Zang K., Chen W., Liang W., Miao Q., Yao W., Li J., Ma Y. Tribological behaviors of HfC coating prepared on 45 steel via double glow plasma surface metallurgy technique. Industrial Lubrication and Tribology. 2022;74(2):228–236. https://doi.org/10.1108/ILT-09-2021-0378

2. Gao W., Wang S.C., Hu K.K., Jiang X.Z., Yu H.Y., Sun D.B. Effect of laser cladding speed on microstructure and properties of titanium alloy coating on low carbon steel. Surface and Coatings Technology. 2022;451:129029. https://doi.org/10.1016/j.surfcoat.2022.129029

3. Bazhin P.M., Titov N.V., Zhidovich A.O., Avdeeva V., Kolomeichenko A.V., Stolin A.M. Features of the carbo-vibroarc surfacing in the development of multicomponent cermet wear-resistant coatings. Surface and Coatings Technology. 202;429:127952. https://doi.org/10.1016/j.surfcoat.2021.127952

4. Kumar A., Nayak S.K., Laha T. Comparative study on wear and corrosion behavior of plasma sprayed Fe73Cr2Si11B11C3 and Fe63Cr9P5B16C7 metallic glass composite coatings. Journal of Thermal Spray Technology. 2022;32:1302–1316. https://doi.org/10.1007/s11666-021-01280-1

5. Wang Y., Gao W. Microstructure and performance of Ni/TiN coatings deposited by laser melting deposition on 40Cr substrates. Coatings. 2022;12(3):367. https://doi.org/10.3390/coatings12030367

6. Torabinejad V., Rouhaghdam A.S., Aliofkhazraei M., Allahyarzadeh M.H. Ni–Fe–Al2O3 electrodeposited nanocomposite coating with functionally graded microstructure. Bulletin of Materials Science. 2016;39:857–864. https://doi.org/10.1007/s12034-016-1211-1

7. Бурков А.А., Быцура А.Ю. Коррозионные свойства и трибологическое поведение покрытий из карбида вольфрама с алюминидной матрицей на нержавеющей стали AISI304. Фундаментальные проблемы современного материаловедения. 2022;19(4):509–519. https://doi.org/10.25712/ASTU.1811-1416.2022.04.010

8. Deevi S.C. Advanced intermetallic iron aluminide coatings for high temperature applications. Progress in Materials Science. 2021;118:100769. https://doi.org/10.1016/j.pmatsci.2020.100769

9. Yürektürk Y., Baydoğan M. Effect of aluminizing and austempering processes on structural, mechanical and wear properties of a SSF ductile iron. Materials Research Express. 2018;6(1):016550. https://doi.org/10.1088/2053-1591/aae804

10. Palm M., Stein F., Dehm G. Iron aluminides. Annual Review of Materials Research. 2019;49:297–326. https://doi.org/10.1146/annurev-matsci-070218-125911

11. Toth L.E. Transition Metal Carbides and Nitrides. Refractory Materials Series. Vol. 7. New York, London: Academic Press; 1971:91.

12. Hans K., Latha S., Bera P., Barshilia H.C. Hafnium carbide based solar absorber coatings with high spectral selectivity. Solar Energy Materials and Solar Cells. 2018;185:1–7. https://doi.org/10.1016/j.solmat.2018.05.005

13. Sciti D., Guicciardi S., Nygren M. Densification and mechanical behavior of HfC and HfB2 fabricated by spark plasma sintering. Journal of the American Ceramic Society. 2008;91(5):1433–1440. https://doi.org/10.1111/j.1551-2916.2007.02248.x

14. Бурков А.А. Улучшение износостойкости сплава TI6AL4V электроискровыми покрытиями из карбида гафния. Трение и износ. 2020;41(6):731–737.

15. Shimada S., Inagaki M., Matsui K. Oxidation kinetics of hafnium carbide in the temperature range of 480° to 600 °C. Journal of the American Ceramic Society. 1992;75(10): 2671–2678. https://doi.org/10.1111/j.1151-2916.1992.tb05487.x

16. Кудряшов А.Е., Кирюханцев-Корнеев Ф.В., Муканов С.К., Петржик М.И., Левашов Е.А. Влияние электроискровой обработки электродами из циркония на структуру и свойства никельсодержащего сплава, полученного селективным лазерным сплавлением. Известия вузов. Порошковая металлургия и функциональные покрытия. 2022;(3):63–77. https://doi.org/10.17073/1997-308X-2022-3-63-77

17. Burkov A.A., Pyachin S.A. Formation of WC–Co coating by a novel technique of electrospark granules deposition. Materials & Design. 2015;80:109–115. https://doi.org/10.1016/j.matdes.2015.05.008

18. Nikolenko S.V., Syui N.A. Investigation of coatings produced by the electrospark machining method of steel 45 with electrodes based on carbides of tungsten and titanium. Protection of Metals and Physical Chemistry of Surfaces. 2017;53:889–894. https://doi.org/10.1134/S207020511705015X

19. Бурков А.А., Кулик М.А. Износостойкие и антикоррозионные покрытия на основе карбида хрома Cr7C3, полученные электроискровым осаждением. Физикохимия поверхности и защита материалов. 2020;56(6):667–672.

20. Бурков А.А., Крутикова В.О. Осаждение силицида титана на нержавеющую сталь AISI304. Обработка металлов (технология, оборудование, инструменты). 2022;24(4):127–137. https://doi.org/10.17212/1994-6309-2022-24.4-127-137

21. Бурков А.А., Кулик М.А., Крутикова В.О. Электроискровое нанесение порошка карбида вольфрама на титановый сплав Ti6Al4V. Письма о материалах. 2021;11(2):175–180. https://doi.org/10.22226/2410-3535-2021-2-175-180

22. Бурков А.А., Кулик М.А., Крутикова В.О. Характеристика Ti–Si-покрытий на сплаве Ti6Al4V, осажденных электроискровой обработкой в среде гранул. Цветные металлы. 2019;4:54. https://doi.org/10.17580/tsm.2019.04.07

23. Nurminen J., Näkki J., Vuoristo P. Microstructure and properties of hard and wear resistant MMC coatings deposited by laser cladding. International Journal of Refractory Metals and Hard Materials. 2009;27(2):472–478. https://doi.org/10.1016/J.IJRMHM.2008.10.008

24. Liu J., Wang R., Qian Y. The formation of a single-pulse electrospark deposition spot. Surface and Coatings Technology. 2005;200(7):2433–2437. https://doi.org/10.1016/j.surfcoat.2004.07.104

25. Shafyei H., Salehi M., Bahrami A. Fabrication, microstructural characterization and mechanical properties evaluation of Ti/TiB/TiB2 composite coatings deposited on Ti6Al4V alloy by electro-spark deposition method. Ceramics International. 2020;46(10A):15276–15284. https://doi.org/10.1016/j.ceramint.2020.03.068

26. Wang D., Deng S., Chen H., Chi C., Hu D., Wang W., He W., Liu X. Microstructure and properties of TiC particles planted on single crystal superalloy by electrospark discharging. Surface and Coatings Technology. 2023;461:129438. https://doi.org/10.1016/j.surfcoat.2023.129438

27. Greer A.L., Rutherford K.L., Hutchings I.M. Wear resistance of amorphous alloys and related materials. International Materials Reviews. 2002;47:87–112. https://doi.org/10.1179/095066001225001067

28. Karimi H., Hadi M. Effect of sintering techniques on the structure and dry sliding wear behavior of WC–FeAl composite. Ceramics International. 2020;46(11B):18487–18497. https://doi.org/10.1016/j.ceramint.2020.04.154

29. Musa C., Licheri R., Orrù R., Cao G., Balbo A., Zanotto F., Sani E. Optical characterization of hafnium boride and hafnium carbide-based ceramics for solar energy receivers. Solar Energy. 2018;169:111–119. https://doi.org/10.1016/j.solener.2018.04.036

30. Luo H., Sun H., Gao F., Billard A. Mechanical properties, thermal stability and oxidation resistance of HfC/a-C:H films deposited by HiPIMS. Journal of Alloys and Compounds. 2020;847:156538. https://doi.org/10.1016/j.jallcom.2020.156538

Об авторах

А. А. БурковРоссия

Александр Анатольевич Бурков, к.ф.-м.н., старший научный сотрудник, заведующий лабораторией физико-химических основ технологии материалов

Россия, 680000, Хабаровск, ул. Тихоокеанская, 153

М. А. Кулик

Россия

Мария Андреевна Кулик, младший научный сотрудник

Россия, 680000, Хабаровск, ул. Тихоокеанская, 153

Рецензия

Для цитирования:

Бурков А.А., Кулик М.А. Электроискровое осаждение металлокерамического Fe–Al/HfC покрытия на сталь 35. Известия высших учебных заведений. Черная Металлургия. 2023;66(3):302-310. https://doi.org/10.17073/0368-0797-2023-3-302-310

For citation:

Burkov A.A., Kulik M.A. Electrospark deposition of metalloceramic Fe–Al/HfC coating on steel 1035. Izvestiya. Ferrous Metallurgy. 2023;66(3):302-310. https://doi.org/10.17073/0368-0797-2023-3-302-310

JATS XML