Перейти к:

Структурообразование сплава Нп-30ХГСА при аддитивном электродуговом выращивании

https://doi.org/10.17073/0368-0797-2023-3-294-301

Аннотация

Использование 3D-печати изделий из металлических материалов является современной перспективной технологией, способствующей повышению производственной эффективности. Однако применение данной технологии сопряжено с рядом проблем, например, с повышенной микроструктурной неоднородностью и дефектностью металла. В связи с этим требуется проведение исследований, направленных на выявление таких режимов 3D-печати, которые бы обеспечили получение наиболее однородной, стабильной и бездефектной структуры. В работе изучено структурообразование стали марки 30ХГСА в процессе аддитивной электродуговой наплавки при различных режимах печати. Для оценки качества полученных заготовок применялись микроструктурный и фрактальный анализы, а также измерение микротвердости. При всех режимах наплавки выявлена значительная структурная неоднородность наплавленной заготовки, которая объясняется термическим воздействием наплавляемого слоя на уже закристаллизовавшийся металл. Тем не менее, установлен режим, который дает наиболее благоприятную микроструктуру с точки зрения ее однородности и равноосности зерен. При увеличении значений погонной энергии процесса аддитивного электродугового выращивания наблюдается увеличение производительности процесса и фиксируется уменьшение количества пор в материале. Однако при значениях погонной энергии процесса наплавки свыше 1000 Дж/мм увеличивается структурная неоднородность материала и значительно снижается его микротвердость. Исходя из проведенных исследований, в качестве режима 3D-печати электродуговой наплавкой для сплава Нп-30ХГСА может быть выбран режим с погонной энергией порядка 920 Дж/мм. Он обеспечивает наименьшую структурную неоднородность и достаточно высокую производительность процесса выращивания с отсутствием дефектов в виде пор и элементов нерасплавившейся проволоки.

Ключевые слова

Для цитирования:

Аносов М.С., Шатагин Д.А., Чернигин М.А., Мордовина Ю.С., Аносова Е.С. Структурообразование сплава Нп-30ХГСА при аддитивном электродуговом выращивании. Известия высших учебных заведений. Черная Металлургия. 2023;66(3):294-301. https://doi.org/10.17073/0368-0797-2023-3-294-301

For citation:

Anosov M.S., Shatagin D.A., Chernigin M.A., Mordovina Yu.S., Anosova E.S. Structure formation of Np-30KhGSA alloy in wire and arc additive manufacturing. Izvestiya. Ferrous Metallurgy. 2023;66(3):294-301. https://doi.org/10.17073/0368-0797-2023-3-294-301

Введение

Для современного машиностроительного производства одними из ключевых являются критерии быстрой переналадки и увеличения коэффициента использования материала [1 – 2]. Учитывая отсутствие полноценных заготовительных производств, особое место в связи с этим занимают аддитивные технологии изготовления изделий из металлического сырья в виде порошка или проволоки [3 – 4].

Среди большого разнообразия методов 3D-печати металлических изделий наиболее перспективным, на взгляд авторов, является метод аддитивного электродугового выращивания (WAAM) вследствие его высокой производительности, низкой энергоемкости и обеспечения высоких механических характеристик материалов по сравнению с другими методами 3D-печати [5 – 7].

Детали, полученные методом 3D-печати металлами, находят широкое применение для изготовления отдельных узлов и механизмов [8]. Однако применение материалов в аддитивных технологиях сдерживается отсутствием сведений о структуре, механических свойствах, а также об изменении химического состава в процессе изготовления [9]. Геометрические параметры, химический состав и механические свойства наплавленного материала определяются, прежде всего, составом исходной проволоки, выбранными режимами 3D-печати и временем межслойной выдержки (параметрами термического цикла). В общем случае при 3D-печати последующий слой расплавляет часть предыдущего, а нерасплавившийся металл, находящийся ниже, претерпевает структурные изменения. В связи с этим может возникать значительная структурная неоднородность по высоте наплавленной стенки, которая, как показывают проведенные ранее исследования, может оцениваться количественно с использованием фрактального анализа [10 – 13]. Анизотропию механических свойств и внутренних остаточных напряжений можно существенно минимизировать за счет дополнительного механического или термического воздействия на объект [14 – 16].

Целью настоящего исследования является изучение влияния режима наплавки на механические свойства и структурообразование материала при аддитивном электродуговом выращивании.

Материалы и методы исследования

В качестве материала для исследования выбран сплав 30ХГСА, полученный аддитивным выращиванием на специализированном стенде для 3D-печати по технологии WAAM [17]. Сплав 30ХГСА находит широкое применение для изготовления тяжело нагруженных деталей, работающих при динамических нагрузках, в том числе при повышенных температурах, а также для сварки, восстановительной и аддитивной наплавки [18]. Химический состав применяемой проволоки приведен в табл. 1.

Таблица 1. Химический состав наплавочной проволоки 30ХГСА

|

Заготовки образцов для исследования получены в процессе аддитивного электродугового выращивания по управляющей программе. При различных режимах печати всего было получено девять заготовок в виде стенок. Ширина наплавленных стенок составляла один наплавочный валик, высота стенок формировалась за счет наплавки десяти слоев. Перенос капли металла осуществлялся короткими замыканиями. В первый период происходит образование капли и оплавление конца электрода, затем капля вытягивается и замыкает дуговой промежуток. Образовавшийся жидкий мостик малого сечения вследствие высокого электрического сопротивления мгновенно испаряется. Капля со взрывом переносится в сварочную ванну, и процесс возобновляется [19].

Режим наплавки задавали с использованием следующих параметров: сила тока (I, А), напряжение (U, В), дуговой зазор (z, мм), скорость подачи проволоки (V, мм/с) и расход защитного газа. При этом дуговой зазор и скорость подачи проволоки были постоянными для всех режимов и составляли 11 мм и 200 мм/мин соответственно (определены путем проведения предварительных испытаний). Постоянным был также расход защитного газа.

По режимам 3D-печати определялась погонная энергия (Q) процесса (электрическая энергия, расходуемая на единицу длины шва) как один из комплексных информативных параметров согласно ГОСТ Р ИСО 857-1-2009 с учетом коэффициента энергетических потерь 0,8:

\[Q = \frac{{0,8IU}}{V}.\]

В табл. 2 показаны режимы наплавки для каждой полученной заготовки и значения погонной энергии процесса наплавки.

Таблица 2. Режимы наплавки

|

Для исследования были вырезаны несколько образцов из каждой напечатанной стенки по всей ее высоте.

Подготовка микрошлифов для исследования микроструктуры производилась на шлифовально-полировальной машине. Травление осуществлялось 4 %-ным водным раствором азотной кислоты.

Исследование химического состава проводили на оптико-эмиссионном анализаторе Foundry-Master чувствительностью порядка 0,001 %.

Для оценки микротвердости применялся твердомер Fischerscope HM2000. При индентировании использовалась четырехгранная алмазная пирамида с углом α = 136°. Измерение проводилось по всей высоте наплавленной стенки с нагрузкой, равной 50 г, время выдержки под нагрузкой составляло 10 с, расстояние между соседними отпечатками – 0,2 мм. В каждой исследуемой области было порядка пяти замеров с последующей обработкой полученных результатов.

Как показано в проведенных ранее исследованиях [20], для количественной оценки микроструктуры сплава и качества наплавки может применяться фрактальный анализ микроструктур с использованием показателя фрактальной размерности изображения микроструктуры. Фрактальный анализ изображений проводился при различных увеличениях анализируемого изображения в разработанном программном обеспечении (Свидетельство № 2022666922 «Программа для оценки показателей микроструктуры и структурной поврежденности материалов»).

Для сравнительного анализа исследуемых характеристик замеры выполнялись в трех характерных зонах, а именно, в основании, центре и вершине заготовки.

Результаты исследования и их обсуждение

На начальном этапе исследования для оценки производительности процесса наплавки были измерены геометрические параметры напечатанных стенок, а также рассчитаны площади поперечного сечения образцов. Результаты приведены в табл. 3.

Таблица 3. Геометрические параметры образцов,

|

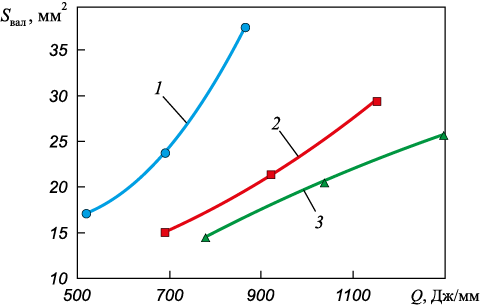

На рис. 1 показаны зависимости площади сечения наплавленного слоя в пересчете на один наплавленный валик Sвал от величины погонной энергии процесса наплавки Q при различных напряжениях U.

Рис. 1. Зависимость площади поперечного сечения в пересчете |

Анализ полученных зависимостей показывает значительное влияние величины погонной энергии и напряжения наплавки на производительность процесса выращивания. Так, при увеличении погонной энергии наплавки при одном уровне напряжения наблюдается значительное монотонное увеличение производительности процесса.

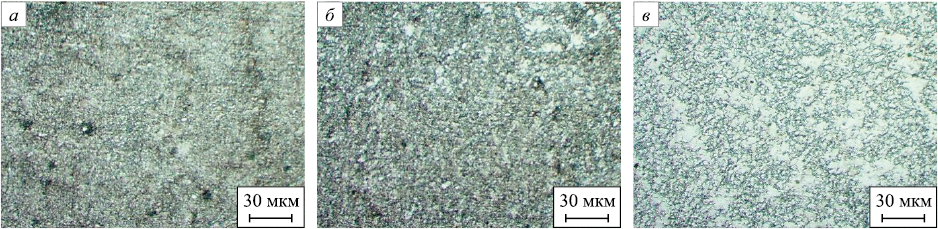

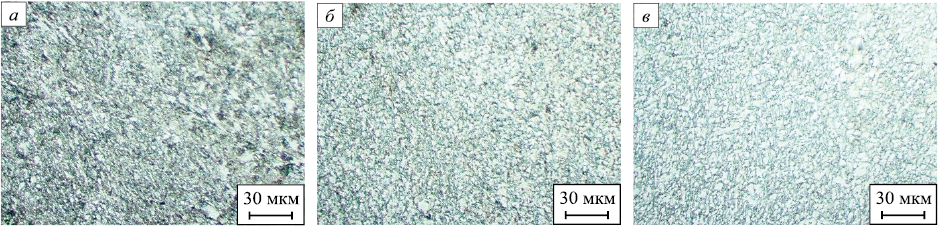

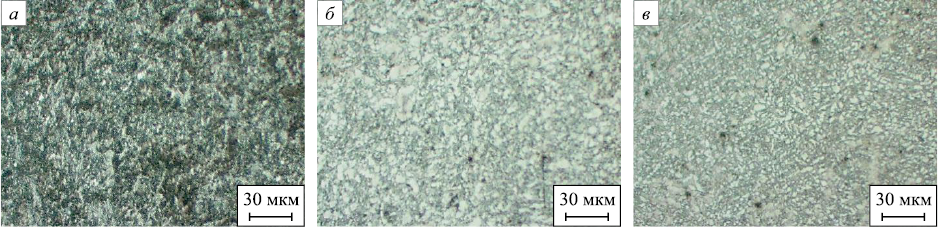

Результаты микроструктурного анализа образцов 1, 5 и 9 в различных сечениях по высоте наплавленной стенки представлены на рис. 2 – 4.

Рис. 2. Микроструктура наплавленной стенки вблизи подложки (а), в центре образца (б)

Рис. 3. Микроструктура наплавленной стенки вблизи подложки (а), в центре образца (б)

Рис. 4. Микроструктура наплавленной стенки вблизи подложки (а), в центре образца (б) и в его вершине (в) (сталь 30ХГСА, образец 9, Q = 1296 Дж/мм) |

Микроструктура стенки образца 1 вблизи подложки состоит из отпущенного бейнита (рис. 2, а). Появление данной структуры можно объяснить описанными ниже факторами.

• Достаточно высокой скоростью охлаждения после наплавки. Высокая скорость охлаждения слоя, близко расположенного к подложке, может быть обусловлена высокой теплопроводностью подложки, которая выполнена из Ст3. Коэффициент теплопроводности Ст3 при 20 ℃ равен 55 Вт/(м∙К), для 30ХГСА он составляет 38 Вт/(м∙К), для воздуха – 0,0259 Вт/(м∙К). Соответственно, скорость охлаждения наплавленного металла будет выше при соприкосновении с самой подложкой.

• Подведением тепла при наплавлении последующих слоев, что запускало процессы как закалки, так и отпуска.

В центре образца бейнитная структура в целом сохраняется (рис. 2, б), но заметно появление других структурных составляющих (троостосорбит). Очевидно, что охлаждение данной области после наплавки одного слоя происходило со скоростью гораздо ниже критической, что привело к распаду аустенита по диффузионному механизму. Подведенной энергии при наплавке последующего слоя также достаточно для протекания процессов отпуска.

В вершине образца микроструктура существенно изменяется по сравнению с основанием и состоит преимущественно из сорбита и феррита. Образование такой структуры объясняется тем, что:

– охлаждение происходит сразу на воздухе, коэффициент теплопроводности которого очень низок (см. выше), нет критических скоростей, которые бы привели к появлению закалочных структур;

– отсутствует последующее термическое воздействие, которое вызвало бы фазовую перекристаллизацию и процессы отпуска.

В этой зоне вероятно наличие химической ликвации по углероду, так как есть четкое деление на полосы (рис. 2, в). Заметна столбчатость зерен, обусловленная теплоотводом при охлаждении наплавленного слоя. Отсутствие последующего теплового воздействия делает невозможным изменение микроструктуры. Следует отметить, что данная область характеризуется достаточно выраженной разнозернистостью, что отрицательно сказывается на всем комплексе механических свойств.

Однако разнозернистость можно устранить с помощью правильно подобранного режима последующей термической обработки (ТО). В зависимости от требований к механическим свойствам изделий в качестве исправляющей операции может выступать нормализация или улучшение.

Микроструктура образца 5, как и образца 1, вблизи подложки представлена отпущенным бейнитом (рис. 3, а). На данном образце сохраняется изменение структуры от бейнитной к троостосорбитной в центре, при этом верхний слой представлен сорбитом. В данном случае переход от одной структуры к другой более плавный (рис. 3, б). В структуре всех зон не выявлены разнозернистость и столбчатость зерен в последнем наплавленном слое (рис. 3, в).

Микроструктура образца 9 вблизи подложки состоит из отпущенного бейнита с включениями других структурных составляющих (троостосорбит). В целом микроструктура данной зоны, по сравнению с другими образцами, более крупнозернистая и неоднородная. При этом сохраняется тенденция постепенного перехода от бейнитной структуры к структуре троостосорбита от подложки к центру образца. Однако структура центральной части образца представлена более крупным зерном относительно образцов 1 и 5, что может быть связано с большим количеством подводимого тепла в процессе наплавки (рис. 4, б). Структура верхнего наплавленного слоя представлена трооститом и ферритом. В целом по сечению микроструктура очень неоднородна.

В результате микроструктурного анализа образцов, изготовленных при разных режимах наплавки, наиболее благоприятной структурой металла признана структура образца 5 (I = 160 А, U = 24 В, Q = 921,6 Дж/мм). В ходе исследования микроснимков разных образцов не выявлено большого количества серьезных структурных дефектов, характерных для литых и сварных изделий (крупные поры, усадочные раковины и т. д.). Однако в образцах присутствуют микропоры, разнозернистость и гетерогенность структуры. Последние два недостатка можно устранить с помощью ТО. Следует отметить получение мелкозернистой высокодисперсной структуры для всех режимов наплавки.

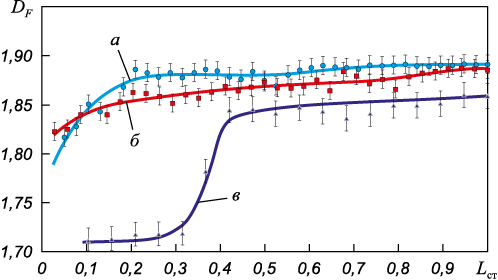

Также для количественного анализа микроструктур сплавов, полученных при различных режимах наплавки, получены значения фрактальной размерности микроструктур DF по всей высоте наплавленной стенки без учета первого и последнего слоя (припуска) (рис. 5).

Рис. 5. Зависимость фрактальной размерности изображения |

Анализ полученных данных по изменению фрактальной размерности микроструктуры по высоте наплавленной стенки показывает значительные структурные изменения, особенно для образца, полученного при более высоких значениях погонной энергии наплавки.

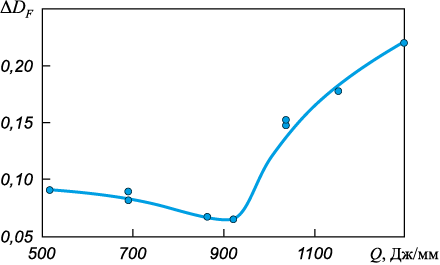

На рис. 6 показана величина разброса значений фрактальной размерности ΔDF , определяющая структурную неоднородность сплава по высоте исследуемого образца.

Рис. 6. Величина разброса значений фрактальной размерности ΔDF изображения |

С точки зрения структурной однородности сплава по высоте наплавленной заготовки наиболее оптимальными являются режимы с величиной погонной энергии порядка 900 Дж/мм. При более низких значениях погонной энергии структура становится более неоднородной, фиксируется наличие большого количества пор и элементов нерасплавившейся проволоки, что недопустимо. При более высоких значениях погонной энергии наплавки новых слоев уже кристаллизовавшемуся и остывшему металлу сообщается значительное количество тепла. Это приводит к протеканию процессов изменения микроструктуры, среди которых присутствуют фазовая перекристаллизация, закалка, отпуск и т. д. В результате структура металла по сечению стенки становится в высшей степени неоднородной.

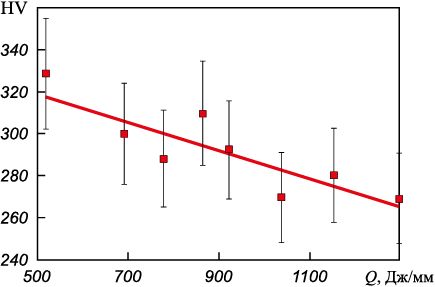

Также для оценки влияния различных режимов наплавки на свойства материала проводилось измерение микротвердости. Результаты оценки микротвердости в зависимости от значений погонной энергии процесса наплавки показаны на рис. 7.

Рис. 7. Зависимость микротвердости сплава 30ХГСА |

Анализ приведенных данных указывает на значительное влияние погонной энергии наплавки на микротвердость сплава. Так, при увеличении значений погонной энергии процесса наблюдается монотонное снижение усредненных показателей микротвердости по высоте выращенной заготовки, связанное, прежде всего, с тем, что при увеличении подводимой энергии наплавки увеличивается температура в зоне плавления металла. Это способствует выгоранию химических элементов и, в первую очередь, углерода, что вызывает разупрочнение материала. Размер зерен при этом практически не меняется.

Данный факт подтверждается проведенным химическим анализом наплавленных заготовок. Так, при увеличении значений погонной энергии процесса наплавки выше 900 Дж/мм отмечено снижение содержания в сплаве углерода, кремния и магния с 0,3 до 0,2 %, с 1 до 0,75 % и с 1 до 0,7 % соответственно.

Кроме этого, анализ значений микротвердости показывает следующее: для образцов, полученных при показателях погонной энергии процесса до 900 Дж/мм, по всей высоте наплавленной стенки происходит незначительное изменение микротвердости. При больших значениях погонной энергии процесса наблюдается увеличение микротвердости от основания образца к его вершине, особенно интенсивно для верхних слоев металла. Повышение твердости верхних слоев может быть связано с меньшим временем их нахождения при критических температурах, поэтому не успевают происходить процессы отпуска.

Выводы

Исходя из проведенных исследований, в качестве режима 3D-печати электродуговой наплавкой для сплава Нп-30ХГСА может быть выбран режим с погонной энергией порядка 921,6 Дж/мм (сила сварочного тока 160 А, напряжение 24 В, скорость печати 200 мм/мин). В качестве защитного газа используется сварочная смесь Ar = 80 %, CO2 = 20 % со скоростью подачи 15 л/мин. Выбор данного режима обоснован, прежде всего, отсутствием в микроструктуре дефектов в виде пор и нерасплавившейся проволоки, достаточно высокой производительностью обработки (табл. 2), а также незначительной структурной неоднородностью (рис. 4).

Список литературы

1. Jackson M.A., Van Asten A., Morrow J.D., Min S., Pfefferkorn F.E. Energy consumption model for additive-subtractive manufacturing processes with case study. International Journal of Precision Engineering and Manufacturing-Green Technology. 2018;5(4):459–466. https://doi.org/10.1007/s40684-018-0049-y

2. Pinto-Lopera J.E., Motta J.M.S.T., Absi Alfaro S.C. Real-time measurement of width and height of weld beads in GMAW processes. Sensors. 2016;16(9):1500. https://doi.org/10.3390/s16091500

3. Li J.L.Z., Alkahari M.R., Rosli N.A.B., Hasan R., Sudin M.N., Ramli F.R. Review of wire arc additive manufacturing for 3D metal printing. International Journal of Automation Technology. 2019;13(3):346–353. https://doi.org/10.20965/ijat.2019.p0346

4. Kah P., Latifi H., Suoranta R., Martikainen J., Pirinen M. Usability of arc types in industrial welding. International Journal of Mechanical and Materials Engineering. 2014;9:15. https://doi.org/10.1186/s40712-014-0015-6

5. Ding D., Pan Z., Cuiuri D., Li H. Wire-feed additive manufacturing of metal components: technologies, developments and future interests. The International Journal of Advanced Manufacturing Technology. 2015;81:465–481. https://doi.org/10.1007/s00170-015-7077-3

6. Wu B., Pan Z., Ding D., Cuiuri D., Li H., Xu J., Norrish J. A review of the wire arc additive manufacturing of metals: Properties, defects and quality improvement. Journal of Manufacturing Processes. 2018;35:127–139. https://doi.org/10.1016/j.jmapro.2018.08.001

7. Аносов М.С., Шатагин Д.А., Михайлов А.М., Андронов Д.В. Обоснование применения технологии 3D-печати электродуговой наплавкой для получения деталей в условиях мелкосерийного производства. Актуальные проблемы науки и образования в условиях современных вызовов: Сборник материалов XIII Международной научно-практической конференции, Москва, 15 августа 2022 года. Москва: Печатный цех; 2022:291–295.

8. Кудряшов В.А., Лапышев А.А. Создание аддитивных технологий с учетом усталостного поведения материала в авиационном инжиниринге. Известия Самарского научного центра Российской академии наук. 2018;20(4–3(84)): 406–413.

9. Кубанова А.Н., Сергеев А.Н., Добровольский Н.М., Гвоздев А.Е., Медведев П.Н., Малий Д.В. Особенности материалов и технологий аддитивного производства изделий. Чебышевский сборник. 2019;20(3):453–477. https://doi.org/10.22405/2226-8383-2019-20-3-453-477

10. Garashchenko Y., Glushko A., Kobets O., Harashchenko O. Fractal analysis of structural and phase changes in the metal of welded steam pipe joints. Advances in Design, Simulation and Manufacturing IV. DSMIE 2021. Lecture Notes in Mechanical Engineering. https://doi.org/10.1007/978-3-030-77719-7_4

11. Красикова И.Е., Красиков И.В., Картузов В.В. Корреляция значений фрактальных характеристик структуры материала по электронно-микроскопическим фотографиям поверхности образцов со значениями их физико-механических характеристик. Электронная микроскопия и прочность материалов. Серия: Физическое материаловедение, структура и свойства материалов. 2016;(22):3–9.

12. Zaiser M., Bay K., Hähner P. Fractal analysis of deformation-induced dislocation patterns. Acta Materialia. 1999;47(8):2463–2476. https://doi.org/10.1016/S1359-6454(99)00096-8

13. Kabaldin Y.G., Anosov M.S., Shatagin D.A. Evaluation of the mechanism of the destruction of metals based on approaches of artificial intelligence and fractal analysis. IOP Conference Series: Materials Science and Engineering. 2020;709:033076. https://doi.org/10.1088/1757-899X/709/3/033076

14. Rodrigues T.A, Duarte V., Miranda R.M., Santos T.G., Oliveira J.P. Current status and perspectives on wire and arc additive manufacturing (WAAM). Materials (Basel). 2019;12(7):1121. https://doi.org/10.3390/ma12071121

15. Bai X., Zhang H., Wang G. Modeling of the moving induction heating used as secondary heat source in weld-based additive manufacturing. The International Journal of Advanced Manufacturing Technology. 2015;77:717–727. https://doi.org/10.1007/s00170-014-6475-2

16. Donoghue J., Antonysamy A.A., Martina F., Colegrove P.A., Williams S.W., Prangnell P.B. The effectiveness of combining rolling deformation with Wire–Arc Additive Manufacture on β-grain refinement and texture modification in Ti–6Al–4V. Materials Characterization. 2016;114:103–114. https://doi.org/10.1016/j.matchar.2016.02.001

17. Кабалдин Ю.Г., Шатагин Д.А., Аносов М.С., Колчин П.В., Киселев А.В. Диагностика процесса 3D-печати на станке с ЧПУ с использованием подходов машинного обучения. Вестник машиностроения. 2021;(1):55–59. https://doi.org/10.36652/0042-4633-2021-1-55-59

18. Чинахов Д.А. Исследование и разработка технологии сварки многослойных соединений из стали 30ХГСА, обеспечивающей гарантированное качество сварных соединений с минимальными ресурсо- и трудозатратами. Современные наукоемкие технологии. 2006;(3):73–75.

19. Атрощенко В.В., Тефанов В.Н., Краев К.А. К вопросу об управлении переносом электродного металла при дуговой сварке плавящимся электродом с короткими замыканиями дугового промежутка. Вестник Уфимского государственного авиационного технического университета. 2008;11(2):146–154.

20. Gonchar A.V., Kurashkin K.V., Andreeva O.V., Anosov M.S., Klyushnikov V.A. Fatigue life prediction of structural steel using acoustic birefringence and characteristics of persistent slip bands. Fatigue & Fracture of Engineering Materials & Structures. 2022;45(1):101–112. https://doi.org/10.1111/ffe.13586

Об авторах

М. С. АносовРоссия

Максим Сергеевич Аносов, к.т.н., доцент кафедры «Технология и оборудование машиностроения»

Россия, 603022, Нижний Новгород, ул. Минина, 24

Д. А. Шатагин

Россия

Дмитрий Александрович Шатагин, к.т.н., доцент кафедры «Технология и оборудование машиностроения»

Россия, 603022, Нижний Новгород, ул. Минина, 24

М. А. Чернигин

Россия

Михаил Алексеевич Чернигин, инженер

Россия, 603022, Нижний Новгород, ул. Минина, 24

Ю. С. Мордовина

Россия

Юлия Сергеевна Мордовина, инженер по учебному процессу

Россия, 603022, Нижний Новгород, ул. Минина, 24

Е. С. Аносова

Россия

Екатерина Сергеевна Аносова, ассистент

Россия, 603022, Нижний Новгород, ул. Минина, 24

Рецензия

Для цитирования:

Аносов М.С., Шатагин Д.А., Чернигин М.А., Мордовина Ю.С., Аносова Е.С. Структурообразование сплава Нп-30ХГСА при аддитивном электродуговом выращивании. Известия высших учебных заведений. Черная Металлургия. 2023;66(3):294-301. https://doi.org/10.17073/0368-0797-2023-3-294-301

For citation:

Anosov M.S., Shatagin D.A., Chernigin M.A., Mordovina Yu.S., Anosova E.S. Structure formation of Np-30KhGSA alloy in wire and arc additive manufacturing. Izvestiya. Ferrous Metallurgy. 2023;66(3):294-301. https://doi.org/10.17073/0368-0797-2023-3-294-301

JATS XML