Перейти к:

Резервы снижения энергопотребления при прокатке сортовых профилей на современных прокатных станах

https://doi.org/10.17073/0368-0797-2023-3-290-293

Аннотация

Металлургическое производство является высокоэнергоемким процессом, поэтому поиск решений по снижению энергозатрат остается актуальной задачей для всех переделов. В этом плане производство готовой прокатной продукции рассматривается как наиболее перспективное направление для реализации энергосберегающих технологий. Возможны два пути снижения энергозатрат при горячей прокатке сортовых профилей: экономия энергии на нагрев и улучшение использования основного оборудования для снижения промежуточных затрат энергии. Ввиду разности силовых условий в момент захвата и на установившейся стадии процесса прокатки возникает резерв втягивающих сил трения, который можно использовать для дополнительного формоизменения в неприводных устройствах и тем самым повысить эффективность основного оборудования и снизить общие энергозатраты. Для практической реализации предложенной концепции была получена зависимость, позволяющая оценить потенциал мощности, который не используется на установившейся стадии процесса прокатки. С применением полученной зависимости было установлено, что при прокатке в гладких валках потенциал сил трения используется только на 50 – 60 %, а при прокатке в калибрах – на 35 – 40 %. Экспериментально установлено, что при прокатке фасонных профилей в пропусках с коэффициентом вытяжки менее 1,10 – 1,15 более 50 % энергии затрачивается на холостой ход. Однако заменив в этих пропусках приводные клети на неприводные кассеты (в непрерывных группах), можно повысить коэффициент полезного действия рядом стоящих клетей на 4 – 5 % и снизить энергозатраты.

Ключевые слова

Для цитирования:

Фастыковский А.Р., Глухов М.И., Вахроломеев В.А. Резервы снижения энергопотребления при прокатке сортовых профилей на современных прокатных станах. Известия высших учебных заведений. Черная Металлургия. 2023;66(3):290-293. https://doi.org/10.17073/0368-0797-2023-3-290-293

For citation:

Fastуkovskii A.R., Glukhov M.I., Vakhrolomeev V.A. Reserves for reducing energy consumption when rolling section bars on modern rolling mills. Izvestiya. Ferrous Metallurgy. 2023;66(3):290-293. https://doi.org/10.17073/0368-0797-2023-3-290-293

Металлургическое производство является одной из наиболее энергоемких отраслей, которая потребляет до 90 % коксующегося угля, 50 % вырабатываемой электрической энергии и 25 % природного газа. Это приводит к высоким энергозатратам на производство продукции [1]. Прокатное производство, являющееся заключительным этапом металлургического передела, требует большого количества топлива для нагрева заготовки перед прокаткой (1,30 – 1,65 ГДж/т) и в самом процессе прокатки (0,45 – 1,20 ГДж/т) [2]. Приведенные выше показатели убедительно доказывают актуальность работ, направленных на снижение энергозатрат при производстве прокатной продукции.

Основным резервом снижения энергозатрат при производстве сортовых профилей на современных непрерывных станах является более полное использование возможностей сил трения в очаге деформации прокатной клети [3 – 5]. Это позволит повысить коэффициент полезного действия основного прокатного оборудования. Для осуществления подхода можно использовать дополнительные неприводные устройства, которые располагаются в непосредственной близости с приводными клетями для деформирования или продольного разделения полосы [6 – 9].

Как известно, процесс прокатки реализуется благодаря использованию сил трения на контакте металла с валками. Чем больше потенциала этих сил трения используется при формоизменении, тем выше коэффициент полезного действия процесса и более эффективно используется затрачиваемая энергия. Однако разные силовые условия в момент захвата металла валками и на установившейся стадии процесса прокатки создают условия к неполному использованию возможностей сил трения в очаге деформации. Для решения этой проблемы можно применять непрерывные устройства (включая валки, делительные устройства), которые обеспечивают дополнительную работу.

Для оценки неиспользуемого потенциала сил трения на установившейся стадии процесса прокатки величину неиспользованной мощности (∆N) с учетом разности коэффициентов трения при захвате (μз ) и на установившейся стадии процесса (μу ) при горячей прокатке μз /μу ≈ 1,2 ÷ 1,4 [10] можно определить по формуле

∆N = Nу – Nд ,

где Nу – мощность, которую могут обеспечить силы трения на установившейся стадии процесса горячей прокатки; Nд – мощность, необходимая для деформирования в приводной клети.

Максимальная мощность, обеспеченная силами трения на установившейся стадии процесса горячей прокатки (протяженность зоны опережения равна нулю), можно найти по формуле

Nу = 2pср μу bср ld v,

где рср – среднее нормальное давление; bср – средняя ширина полосы; ld – длина дуги захвата; v – скорость прокатки.

Для определения мощности, необходимой при деформировании, воспользуемся известной формулой С. Финка [11] при замене

\[\Delta h \approx {h_{{\rm{ср}}}}\ln \left( {\frac{{{h_0}}}{{{h_1}}}} \right),\]

где ∆h – абсолютное обжатие; hср – средняя высота полосы; h0 и h1 – высота полосы до и после прокатки в приводной клети.

Сделанное допущение вносит ошибку 1 – 3 % при степени деформации до 60 %. После соответствующих преобразований с учетом отношения μз /μу получим:

∆N = pср bср v (1,54μз ld – ∆h).

Полученная величина ∆N позволяет оценить неиспользованный потенциал сил трения в зоне деформации при горячей прокатке. По расчетам было выявлено, что из-за разницы силовых условий в момент захвата и на установившейся стадии процесса прокатки прямоугольной полосы в гладких валках максимально используется только 50 – 60 % потенциала сил трения при максимальных обжатиях и 35 – 40 % в калибрах. Это значительно снижает эффективность процесса прокатки и повышает его энергоемкость, поэтому целесообразно использовать неприводные устройства для деформирования и продольного разделения.

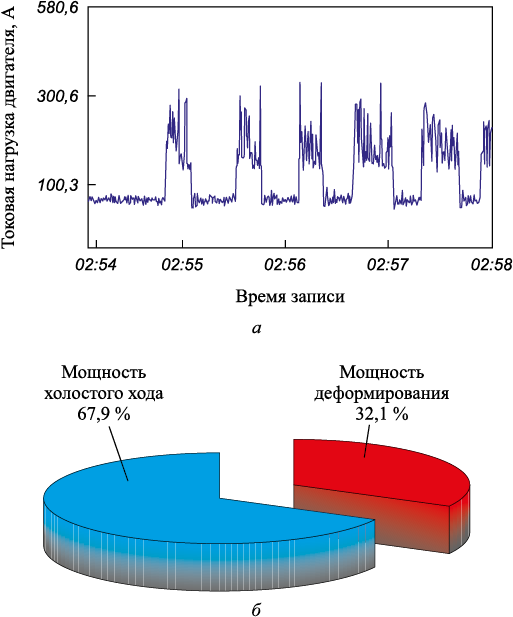

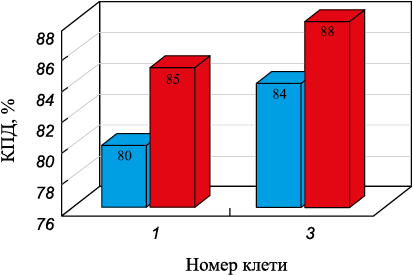

Для повышения эффективности прокатки фасонных профилей можно использовать потенциал сил трения более полно, заменив приводные клети неприводными в тех пропусках, где коэффициент вытяжки меньше 1,10 – 1,15. На рис. 1, а приведена диаграмма записи тока главного двигателя во второй клети среднесортного стана при пропуске при получении уголка № 9, коэффициент вытяжки составлял 1,03. Распределение мощности для этого случая представлено на рис. 1, б. Большая часть мощности используется на холостой ход (67,9 %), и только небольшая доля (32,1 %) – на формирование продукта. Для улучшения положения можно использовать неприводную клеть – кассету вместо приводной для данного пропуска и перераспределить мощность для деформации продукта по расположенным рядом клетям из одной группы без остановок. Такой подход поможет снизить энергозатраты за счет уменьшения мощности холостого хода и повысить коэффициент полезного действия стоящих рядом клетей (рис. 2).

Рис. 1. Энергозатраты при прокатке во второй клети

Рис. 2. Изменение коэффициента полезного действия 1 и 3 клетей |

Сортамент рассматриваемого среднесортного стана на 83 % состоит из фасонных профилей (уголок, балка, швеллер), где имеют место пропуски с коэффициентом вытяжки меньше 1,10 – 1,15. Использование неприводных клетей в этих пропусках при объеме выпуска готовой продукции в 1,4 млн т ежегодно позволит экономить до 0,75 кВт·ч/т и получать в денежном выражении 4,8 млн рублей в год. Металлоемкость, стоимость, амортизационные отчисления, эксплуатационные расходы при использовании неприводных клетей – кассет существенно ниже, чем у классических прокатных клетей, что дает дополнительный эффект в 15 млн рублей в год. С учетом изготовления нового оборудования срок окупаемости составит 0,8 года.

Выводы

На установившейся стадии процесса горячей прокатки появляется резерв неиспользованных сил трения в очаге деформации, связанный с разными силовыми условиями захвата и на стадии установившегося процесса. Это может привести к нерациональному использованию энергии.

Для более эффективного использования сил трения в зоне деформации на установившейся стадии процесса прокатки предлагается использовать неприводные устройства, расположенные рядом с приводной клетью, для дополнительного деформирования и продольного разделения. Исследования показали, что при коэффициенте вытяжки менее 1,10 – 1,15 целесообразно заменять приводные клети на неприводные. Это позволит снизить энергозатраты и эксплуатационные расходы оборудования и повысить КПД основного оборудования.

Список литературы

1. Волкова И.А. Новые направления энергосбережения в металлургии. Металлург. 2005;(8):32–36.

2. Дубина О.В. Динамика потребления энергоресурсов в прокатных цехах. Производство проката. 2003;(1):29–32.

3. Фастыковский А.Р., Фастыковский Д.А. Оценка возможностей контактных сил трения с целью интенсификации процесса прокатки на установившейся стадии. Производство проката. 2013;(7):9–12.

4. Matsuo G., Suzuki M. The latest technology of multi-slit rolling. SEA. ISI Quaterly. 1995;(3):49–58.

5. Sidelnikov S.B., Galiev R.I., Bespalov V.M., Samchuk A.P. Determining power–energy parameters of combined rolling–extrusion process for low-plastic aluminium alloys. Non-Ferrous Metals. 2018;44(1):30–36. https://doi.org/10.17580/nfm.2018.01.06

6. Sidelnikov S., Galiev R., Lopatina E., Samchuk A. Analysis of energy–force parameters of combined processing for receiving modifying bars from Al–5Ti–1B alloy. Non-Ferrous Metals. 2017;42(1):30–35. https://doi.org/10.17580/nfm.2017.01.07

7. Fastykovskii A.R. Region for extrolling and effective deformation modes. Russian Journal of Non-Ferrous Metals. 2011;52(3):230–233. https://doi.org/10.3103/S1067821211030084

8. Grzyb R., Misiolek Z. The concept and the theoretical fundaments of a new combined process of rolling and extrusion. Archiwum Hutnitwa. 1983;28(3):305–319.

9. Grzyb R., Misiolek Z. The experimental investigations on the force parameters and metal flow in the combined process of rolling and extrusion. Archiwum Hutnitwa. 1983;28(3): 321–340.

10. Грудев А.П. Теория прокатки. Москва: Интермет Инжиниринг; 2001:280.

11. Никитин Г.С. Теория непрерывной продольной прокатки. Москва: МГТУ им. Н.Э. Баумана; 2009:399.

Об авторах

А. Р. ФастыковскийРоссия

Андрей Ростиславович Фастыковский, д.т.н., профессор кафедры «Обработка металлов давлением и металловедение. ЕВРАЗ ЗСМК»

Россия, 654007, Кемеровская область – Кузбасс, Новокузнецк, ул. Кирова, 42

М. И. Глухов

Россия

Максим Ильич Глухов, аспирант кафедры «Обработка металлов давлением и металловедение. ЕВРАЗ ЗСМК»

Россия, 654007, Кемеровская область – Кузбасс, Новокузнецк, ул. Кирова, 42

В. А. Вахроломеев

Россия

Владимир Анатольевич Вахроломеев, аспирант кафедры «Обработка металлов давлением и металловедение. ЕВРАЗ ЗСМК»

Россия, 654007, Кемеровская область – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Фастыковский А.Р., Глухов М.И., Вахроломеев В.А. Резервы снижения энергопотребления при прокатке сортовых профилей на современных прокатных станах. Известия высших учебных заведений. Черная Металлургия. 2023;66(3):290-293. https://doi.org/10.17073/0368-0797-2023-3-290-293

For citation:

Fastуkovskii A.R., Glukhov M.I., Vakhrolomeev V.A. Reserves for reducing energy consumption when rolling section bars on modern rolling mills. Izvestiya. Ferrous Metallurgy. 2023;66(3):290-293. https://doi.org/10.17073/0368-0797-2023-3-290-293

JATS XML