Перейти к:

Степень упрочнения и глубина наклепа при маятниковом поверхностном пластическом деформировании углеродистой стали

https://doi.org/10.17073/0368-0797-2023-3-272-282

Аннотация

В статье рассматривается влияние основных технологических параметров маятникового поверхностного пластического деформирования (ППД) на механические свойства поверхностного слоя цилиндрических деталей из углеродистой стали. С использованием твердомера HBRV-187,5 и микротвердомера HMV-G21 определены твердость поверхностного слоя, микротвердость и глубина наклепанного слоя упрочненных деталей. Представлены результаты по расчету степени упрочнения, которые являются важной информацией для оценки эффективности способа ППД с точки зрения улучшения механических свойств металла. Экспериментальные исследования показали, что после маятникового ППД (при разных режимах обработки) твердость поверхностного слоя повышается на 9 – 12 % по сравнению с твердостью исходной поверхности, а микротвердость возрастает в 1,5 – 1,7 раз, что приводит к значительному упрочнению поверхностного слоя цилиндрической заготовки. Глубина упроченного слоя варьируется в интервале 0,9 – 1,1 мм, при этом степень упрочнения составляет 45 – 65 %. С помощью программного пакета Statistica 10.1, позволяющего решать задачи оптимизации на основе статистического анализа, построена модель оптимизации и определены оптимальные режимы упрочнения при маятниковом ППД, обеспечивающие одновременно и максимальную глубину упрочненного слоя, и наибольшую степень упрочнения поверхностного слоя. Оптимальные режимы упрочнения формируются при следующих режимах обработки: радиальный натяг t = 0,15 ÷ 0,2 мм; продольная подача s = 0,07 ÷ 0,11 мм/об; частота вращения заготовки nз = 160 ÷ 200 мин−1; частота маятникового движения рабочего инструмента nин = 110 ÷ 130 дв.ход/мин; угловая амплитуда рабочего инструмента α = 35 ÷ 40°. По результатам экспериментальных данных и численных расчетов установлено, что средний размер зерен при маятниковом ППД уменьшается на 30 – 40 % по сравнению с исходным размером, а плотность дислокаций возрастает в 2,5 раза.

Ключевые слова

Для цитирования:

Зайдес С.А., Куан Х.М. Степень упрочнения и глубина наклепа при маятниковом поверхностном пластическом деформировании углеродистой стали. Известия высших учебных заведений. Черная Металлургия. 2023;66(3):272-282. https://doi.org/10.17073/0368-0797-2023-3-272-282

For citation:

Zaides S.A., Quan H.M. Degree and depth of hardening under pendulum surface plastic deformation of carbon steel. Izvestiya. Ferrous Metallurgy. 2023;66(3):272-282. https://doi.org/10.17073/0368-0797-2023-3-272-282

Введение

Надежность работы машин и механизмов во многом зависит от качества изготовления отдельных деталей. При этом под качеством изготовления следует понимать не только соответствие точности и шероховатости чертежу детали, но и состояние поверхностного слоя, который в первую очередь воспринимает силовые и температурные воздействия. Надежность работы машин можно увеличить металлургическими, конструкторскими, технологическими и эксплуатационными методами. Практика подтверждает, что в настоящее время наиболее эффективными являются технологические методы [1 – 3].

Для повышения эксплуатационных характеристик поверхностного слоя деталей машин достаточно широко используют технологию отделочно-упрочняющей обработки поверхностным пластическим деформированием (ППД) [4 – 6].

Пластическая деформация сопровождается структурными изменениями в металле поверхностного слоя. В атомной решетке резко возрастает количество дислокаций, вакансий и других дефектов. Происходит дробление зерен на фрагменты и блоки, изменяются размеры и форма зерен в поверхностном слое. Упругопластическая деформация в процессе механической обработки изменяет физико-химические свойства металла поверхностного слоя по сравнению с исходным его состоянием [7 – 9].

В результате пластической деформации металл упрочняется, монотонно затухая по глубине поверхностного слоя. Так, при обкатывании деталей из стали 45 мультирадиусным роликом [10] глубина наклепа составляет примерно 1,1 мм, при этом в зоне пластической волны микротвердость небольшая, около 270 HV. При алмазном выглаживании деталей из стали 45 тангенциальные сжимающие напряжения увеличиваются почти в 10 раз, при этом формируется небольшая глубина наклепа 0,05 – 0,40 мм (при увеличении усилия от 50 до 200 Н). Показатель плотности дислокаций упроченного поверхностного слоя, который характеризует степень измельчения зерна, повышается в 1,4 – 1,7 раз [11].

Эффект упрочнения металла при ППД положительно отражается на эксплуатационных характеристиках деталей машин, повышая их износостойкость, контактную прочность, надежность прессовых посадок и др. [12 – 14].

Кроме степени упрочнения, к параметрам качества поверхностного слоя относится глубина упрочненного слоя [15 – 17]. Увеличение глубины упрочнения сопровождается, как правило, увеличением усилия прижима рабочего инструмента к заготовке. Глубина пластического упрочнения может оказывать разное влияние на эксплуатационные характеристики поверхностного слоя. Так, увеличение глубины наклепа положительно сказывается на износостойкости деталей машин, но если речь идет об усталостной прочности, то авторы работ [2; 11; 15; 18] утверждают, что с увеличением глубины упрочнения снижается величина остаточных напряжений сжатия, а от этого может уменьшиться выигрыш в долговечности.

Большой вклад в аналитическое определение глубины упрочнения при ППД внесли российские ученые Браславский В.М., Дрозд М.С., Кудряцев И.В., Матлин М.М., Петушков Г.Е., Хейфец С.Г. и др. Однако полученные математические зависимости справедливы для простых по кинематике способов нагружения деформирующими инструментами.

В Иркутском НИТУ ведутся работы по совершенствованию способов ППД на основе более сложной кинематики рабочего инструмента. Авторами статьи предложен способ ППД, основанный на маятниковом движении деформирующего инструмента [19], который последовательно реализует процессы качения и скольжения. Эффективность способа с точки зрения увеличения интенсивности напряжений в очаге деформации без повышения радиального натяга и остаточных напряжений в упрочненных деталях представлена в работе [20].

Цель данной работы – установить влияние параметров и режимов маятникового ППД на глубину наклепа и степень упрочнения, что позволит оценить возможности предлагаемого способа по обеспечению качества деталей машин.

Методика и техника эксперимента

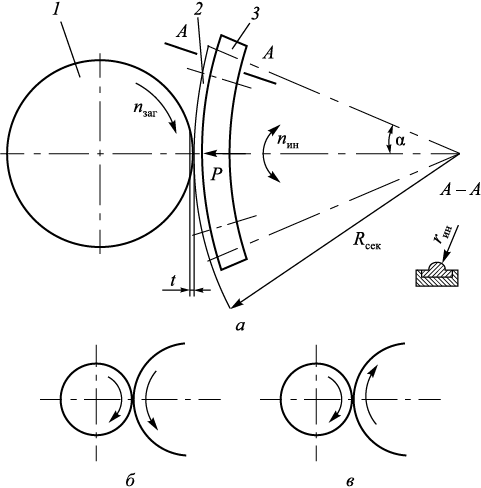

На рис. 1 представлена кинематическая схема процесса маятникового ППД. При маятниковом поверхностном пластическом деформировании (МППД) наружной поверхности деталей в виде тел вращения детали 1 сообщают вращательное движение относительно центральной оси, рабочий инструмент прижимают к обрабатываемой поверхности с некоторым натягом t и сообщают инструменту продольную подачу в направлении, параллельном оси детали. В качестве рабочего инструмента используют круговой сектор 3 с радиусом скругления на цилиндрической поверхности 2, который жестко закрепляют на одной стороне коромысла, обеспечивающего колебательное движение с некоторым углом α.

Рис. 1. Схема маятникового поверхностного пластического деформирования (а): |

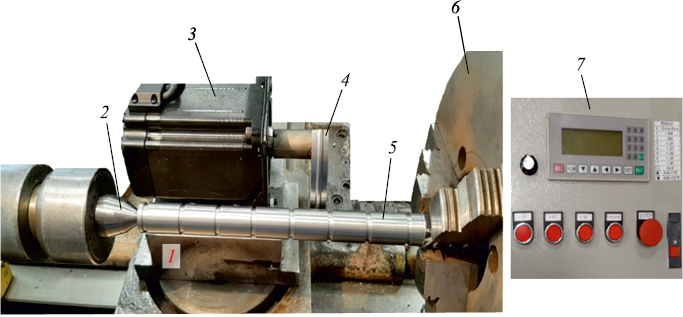

Экспериментальные исследования проведены на токарном станке 1К62, где вместо верхней части суппорта устанавливается устройство для создания маятникового движения секториального рабочего инструмента (рис. 2). Геометрические характеристики рабочего инструмента: секториальный радиус Rсек = 65 мм; рабочий радиус rин = 3 мм; материал – быстрорежущая сталь Р18. В качестве технологической смазки использовано индустриальное масло И-40А, которое широко применяется при обработке деталей ППД.

Рис. 2. Общий вид устройства для маятникового ППД наружных поверхностей |

Для определения глубины наклепа и степени упрочнения цилиндрических деталей после маятникового ППД использовали цилиндрические образцы из среднеуглеродистой стали 45 диаметром 25 мм. Опытные образцы разделены поперечными канавками на шесть одинаковых по длине и диаметру участков, которые обрабатываются с использованием разных технологических параметров и режимов обработки. На каждом образце испытывался один параметр ППД с пятью разными режимами обработки, что позволило построить соответствующие графики. Каждый параметр обработки реализован на трех образцах. На графиках представлены среднеарифметические значения экспериментальных исследований.

Для исключения биения обрабатываемой поверхности образец закрепляли в трехкулачковом патроне токарного станка и поджимали задним центром. После этого цилиндрическую поверхность образца протачивали резцом до диаметра 25 мм (s = 0,17 мм/об, nоб = 620 об/мин, t = 0,5 мм), а затем упрочняли ППД.

Перед проведением экспериментальных исследований выполнено предварительное упрочнение ППД для определения базовых режимов обработки, в качестве которых приняты: радиальный натяг t = 0,07 мм; продольная подача s = 0,07 мм/об; частота вращения заготовки nз = 100 об/мин; угловая амплитуда α = ±20°; частота маятникового движения рабочего инструмента nин = 55 дв.ход/мин.

После маятникового ППД цилиндрические образцы разрезали на шлифы с помощью металлографического отрезного станка модели Discotom-10. Образцы заливали порошком эпоксидной смолы Aka-Resin Acrylic в формы на автоматическом прессе марки ПОЛИЛАБ С50А. Затем их шлифовали и полировали на автоматическом шлифовально-полированном станке модели Tegramin-25 до зеркального блеска с постоянным охлаждением водой. Для выявления микроструктуры стали 45 шлифы травили с помощью 5 %-ного раствора азотной кислоты (HNO3) со спиртом.

Для измерения твердости поверхностного слоя по Роквеллу применяли твердомер HBRV-187,5. На каждом участке образца твердость измеряли в шести точках, расположенных на поверхности по двум окружностям. Твердость каждого участка принята как среднеарифметическое значение по результатам измерений в шести точках.

Измерение микротвердости выполнено с помощью микротвердомера HMV-G21 по ГОСТ Р ИСО 6507-1-2007, принцип работы которого заключается в статическом вдавливании наконечника с алмазной пирамидой Виккерса в плоскую поверхность микрошлифа. Для измерения микротвердости микрошлифов использовали шкалу HV0,2 (значение номинальной нагрузки 1,961 Н, время выдержки 5 с). Для обеспечения корректности измерения микротвердость каждого микрошлифа определили в трех точках, удаленных от поверхности цилиндра на одинаковое расстояние. Исходя из результатов средних значений по трем замерам, установили зависимость микротвердости упрочненных деталей от каждого технологического параметра маятникового ППД, которая отражается в представленных ниже графиках.

Изучение микроструктуры упрочненных деталей проводили на металлографическом микроскопе марки МЕТ–2. Структуру металла с увеличением до 500 крат наблюдали на экране компьютера с помощью программы Toup View. Размер зерна оценивали по среднеарифметическому значению между максимальной и минимальной его величиной, которое становится устойчивым с наименьшей погрешностью при измерении не менее 5 – 7 раз. В представленных результатах каждое зерно замеряли не менее 10 раз.

Результаты экспериментальных исследований

Рассмотрим основные физико-механические свойства поверхностного слоя упрочненных деталей в зависимости от технологических параметров и режимов маятникового ППД, которые включают в себя твердость поверхностного слоя, микротвердость и глубину наклепа.

Твердость поверхностного слоя. Значения твердости на поверхности деталей при маятниковом ППД в зависимости от основных технологических параметров и режимов упрочнения представлены в табл. 1.

Таблица 1. Твердость поверхностного слоя цилиндрических деталей

|

На основании приведенных данных можно сделать вывод о том, что твердость поверхностного слоя деталей, упрочненных маятниковым ППД, повышается в среднем на 9 – 12 % по сравнению с исходной твердостью поверхности. Установлено, что кроме величины натяга и продольной подачи существенное влияние на увеличение твердости поверхностного слоя оказывают частота вращения заготовки, частота маятникового движения и угловая амплитуда рабочего инструмента.

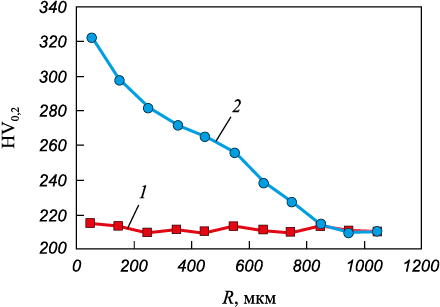

Микротвердость упроченного слоя. По результатам измерения микротвердости поверхностного слоя можно оценить не только эффект упрочнения, но и глубину наклепанного слоя. На рис. 3 показано распределение микротвердости по сечению упрочненной детали маятниковым ППД при базовых режимах упрочнения. Установлено, что исходная микротвердость заготовки после механической обработки резанием на токарном станке составляет 210 – 215 HV0,2 . После обработки маятниковым ППД микротвердость на глубине 50 мкм от поверхности повышается до 320 HV0,2 .

Рис. 3. Распределение микротвердости по глубине поверхностного слоя |

Следует отметить, что микротвердость уменьшается в направлении центра цилиндра и на некоторой глубине переходит к исходной микротвердости основного металла. Зона повышенной микротвердости по сравнению с исходной является глубиной упрочненного слоя, которая в данном случае составила около 0,88 мм (рис. 3). Распределение микротвердости по глубине упрочненного слоя в зависимости от параметров маятникового ППД качественно соответствует рис. 3.

В табл. 2 представлено влияние основных параметров и режимов маятникового ППД на максимальную величину микротвердости и глубину наклепа.

Таблица 2. Микротвердость (HV0,2 ) на поверхности и глубина наклепа (h)

|

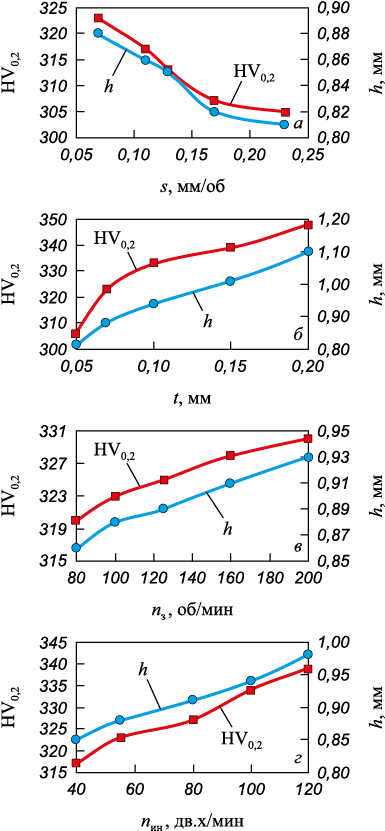

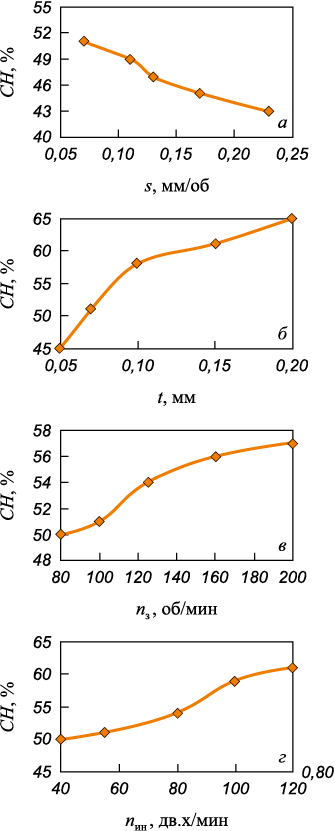

На рис. 4 показаны графические зависимости микротвердости и глубины упрочненного слоя от более значимых технологических параметров (s, t, nз , nин ) маятникового ППД.

Рис. 4. Зависимость микротвердости и глубины упрочнения |

Установлено, что с увеличением величины натяга от 0,05 до 0,20 мм микротвердость поверхностного слоя повышается примерно на 12 %, а глубина упрочненного слоя при этом возрастает примерно на 35 %. Увеличение продольной подачи от 0,07 до 0,23 мм/ об приводит к снижению микротвердости на 3 – 5 % и глубины упрочненного слоя на 7 – 8 %. Увеличение частоты вращения заготовки (от 80 до 200 об/мин) и частоты маятникового движения рабочего инструмента (от 40 до 120 дв.х/мин) также повышает микротвердость на 10 – 14 %, а глубину упрочненного слоя на 15 – 18 %. Увеличение угловой амплитуды оказывает незначительное влияние на изменение микротвердости и глубины упрочненного слоя.

Степень упрочнения (СН) поверхностного слоя после маятникового ППД определена по формуле

| \[CH = \frac{{H{V_2} - H{V_1}}}{{H{V_1}}} \cdot 100{\rm{ }}\% ;\] | (1) |

где HV1 – исходная микротвердость поверхности обрабатываемого материала; HV2 – микротвердость поверхности после обработки ППД.

Результаты расчета степени упрочнения в зависимости от основных параметров и режимов маятникового ППД представлены в табл. 3.

Таблица 3. Влияние основных параметров маятникового ППД

|

Анализируя указанные данные, можно сделать вывод, что при базовых условиях маятникового ППД степень упрочнения составляет около 50 %, а при изменении основных технологических параметров и режимов ППД степень упрочнения варьируется в интервале 45 – 65 %. На рис. 5 представлены графические зависимости степени упрочнения от основных технологических параметров (s, t, nз , nин ) маятникового ППД.

Рис. 5. Зависимость степени упрочнения |

Для поиска оптимальных режимов маятникового ППД, обеспечивающих получение наибольших значений глубины упрочненного слоя и степени упрочнения, использовали программный пакет Statistica 10.1, который является одной из широко применяемых программ для решения задачи статистического характера в области машиностроения. Для обработки данных в программе Statistica 10.1 необходимо использовать однофакторные уравнения (2) и (3), полученные при описании кривых, представленных на рис. 4, 5. При этом глубина упрочненного слоя и степень упрочнения являются основными параметрами оптимизации:

| \[h = \left\{ \begin{array}{l}7,3{s^2} + 3s + 2,1;\\69{t^2} + 17t + 7,8;\\0,05n_{{\rm{ин}}}^2 + {1,6_{{\rm{ин}}}} + 6,6;\\0,87n_{\rm{з}}^2 + 0,4{n_{\rm{з}}} + 0,9;\end{array} \right.\] | (2) |

| \[CH = \left\{ \begin{array}{l}9,3{s^2} + 5s + 25;\\9,9{t^2} + 1,7t + 5;\\0,7n_{{\rm{ин}}}^2 + {0,5_{{\rm{ин}}}} + 6;\\7,9n_{\rm{з}}^2 + 0,3{n_{\rm{з}}} + 4.\end{array} \right.\] | (3) |

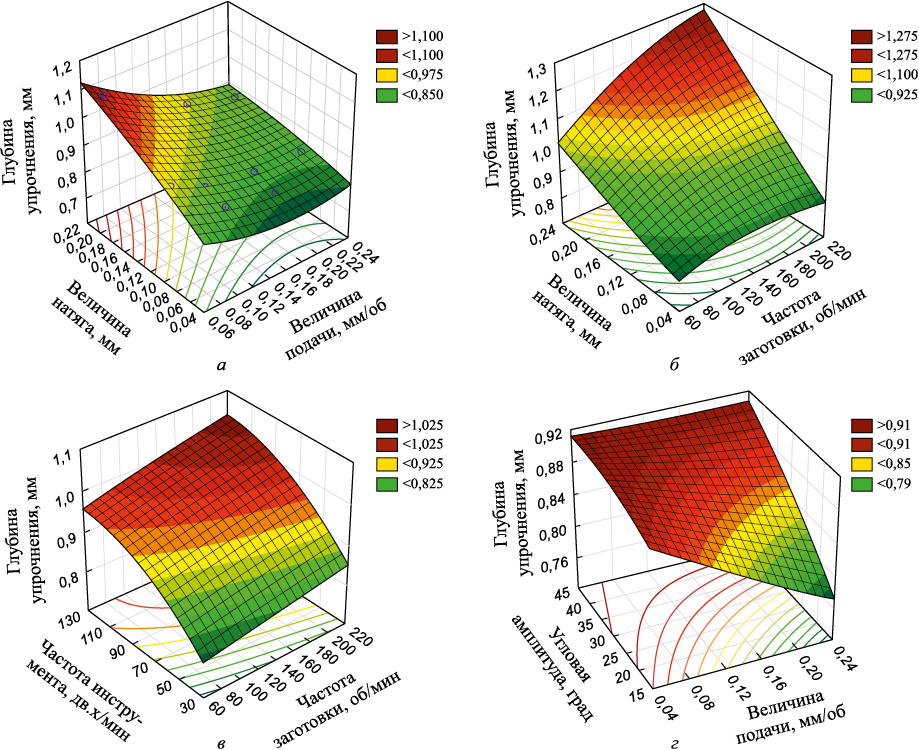

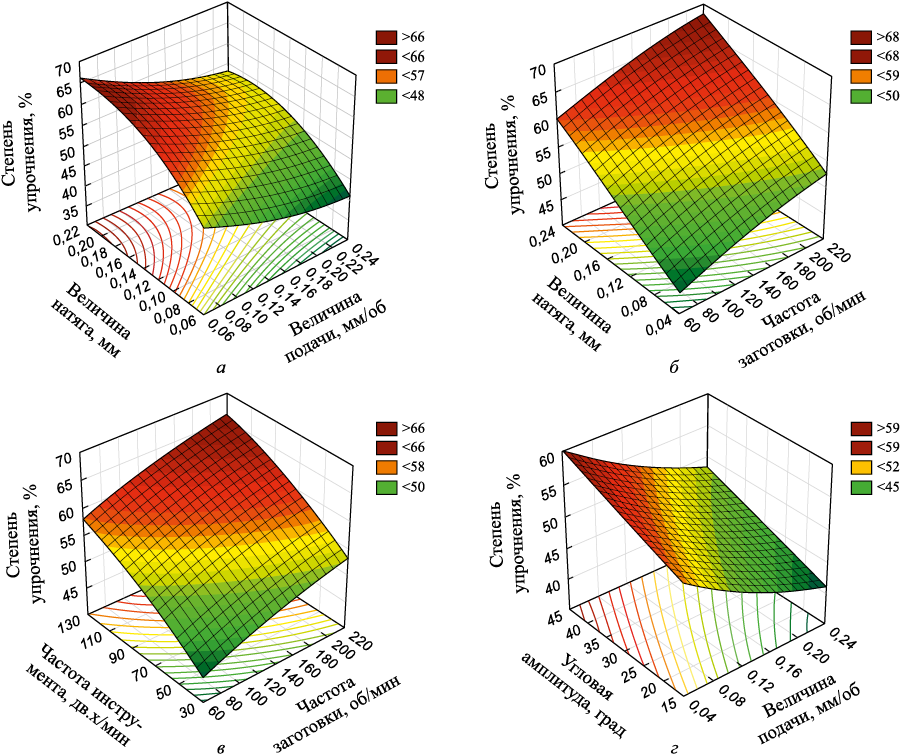

На рис. 6 и 7 показаны некоторые отклики по определению оптимальных режимов, обеспечивающих наибольшие значения глубины упрочненного слоя и степени упрочнения, которые получены с помощью программного пакета Statistica 10.1.

Рис. 6. Поверхности отклика глубины упрочненного слоя цилиндрической поверхности

Рис. 7. Поверхности отклика степени упрочнения цилиндрической поверхности |

Сводные результаты статистической обработки по оптимизации глубины упрочненного слоя и степени упрочнения представлены в табл. 4. Установлено, что существуют режимы обработки маятникового ППД, которые одновременно обеспечивают получение наибольших значений глубины упрочненного слоя (около 1,1 мм) и степени упрочнения (около 65 %). Это происходит благодаря однозначной зависимости глубины и степени упрочнения от каждого технологического параметра. Так, величины h и CH находятся в прямой пропорциональной зависимости от параметров α, t, nз , nин и обратной пропорциональной зависимости от продольной подачи s.

Таблица 4. Параметры и режимы маятникового ППД,

| |||||||||||||||||||||||||||||||

Обсуждение результатов исследования

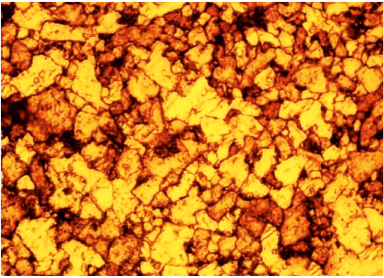

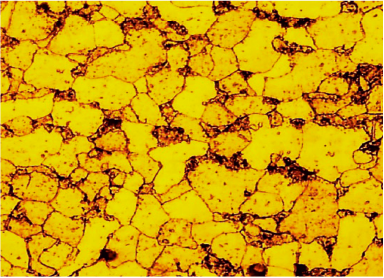

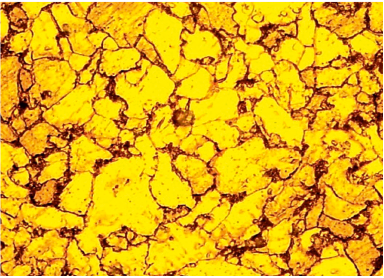

Упрочнение металлов и сплавов обусловлено торможением движущихся дислокаций. Один из путей торможения дислокаций возможен при измельчении зеренной структуры металла. Скопление дислокаций по границам зерен вызывает торможение их движения, что приводит к упрочнению металла [21 – 23]. Оценить возможности нового способа ППД с точки зрения увеличения механических свойств поверхностного слоя можно по степени изменения геометрических размеров зеренной структуры и плотности дислокаций, которая непосредственно связана с размерами межзеренных границ. Результаты исследования микроструктуры как в осевой, так и в поверхностной зоне цилиндрической заготовки представлены в табл. 5. Микроструктура поверхностного слоя деталей из стали 45 состоит из перлита (темные) и феррита (светлые).

Таблица 5. Микроструктура упрочненного слоя (сталь 45)

| |||||||||||

В осевой зоне цилиндра размеры зерен, не подвергающиеся пластической деформации, незначительно отличаются между собой и равны примерно 50 – 70 мкм. При этом они практически одинаковы как в радиальном, так и в осевом сечении. В поверхностной зоне структура зерен, которые непосредственно подвергаются измельчению и дроблению в результате механического упрочнения, более мелкозернистая. Микроструктура в данной зоне характерна не только преобладанием сжатых зерен в радиальном направлении (направлении главной деформации) и вытянутых в осевом направлении (направлении пластического течения), но и повышенной концентрацией зерен перлита, о чем можно судить по увеличению микротвердости наклепанного слоя, а также увидеть визуально (табл. 5). Средние размеры зерен в поперечном сечении: для феррита 25 мкм; для перлита 30 мкм. В осевом направлении: для феррита 35 мкм; для перлита 40 мкм.

Таким образом, после маятникового ППД размеры зерен в упрочненных слоях уменьшаются на 30 – 40 %. Кроме того, значительное увеличение концентрации измельченных твердых зерен перлита обеспечивает повышение микротвердости в поверхностном слое упрочненных деталей.

В теоретических исследованиях [21; 22] отмечено, что механизм изменения степени упрочнения поверхностного слоя деталей может быть рассмотрен с точки зрения теории дислокаций. Согласно этой теории, упрочнение металла происходит за счет формирования такого структурного состояния материала, при котором создаются более плотные дислокационные субструктуры с увеличением сопротивления сдвига кристаллических решеток. Исследованием [22] подтверждено, что образование малоугловых границ с увеличением плотности дислокационной сетки затрудняет скольжение между зернами и в результате приводит к упрочнению материала. Это означает, что чем выше плотность дислокаций, тем прочнее металл. В работе [23] предложена формула для расчета плотности дислокаций:

| \[\rho = {\left( {\frac{{0,27\left( {H{V_2} - H{V_1}} \right)}}{{amGb}}} \right)^2} + {\rho _0},\] | (4) |

где HV1 – исходная микротвердость поверхности обрабатываемого материала; HV2 – микротвердость поверхности после обработки ППД; ρ0 = 108 см\(^{-}\)2 – исходная плотность дислокаций для углеродистых сталей. Приняты следующие значения [22; 23]: для ферритной стали параметр междислокационного взаимодействия α = 0,32; рассчитанные Г. Тейлором значения ориентационного множителя для различного типа кристаллических решеток поликристаллов составляют: для металлов объемно-центрированных кубических решеток m = 2,75; для стали 45 модуль сдвига G = 78 000 МПа; значение вектора Бюргера дислокации b = 3·10\(^{-}\)8 см.

С учетом вышеприведенных данных рассчитана плотность дислокаций на глубине 50 мкм от поверхности образца, упроченного маятниковым ППД в условии базовых режимов обработки, которая составляет 2,28·108 см\(^{-}\)2.

Таким образом плотность дислокаций после маятникового ППД повышается в 2,2 – 2,5 раза. Результаты расчетов плотности дислокаций сопоставлены с исследованиями [11; 12], в которых отмечено, что плотность дислокаций при ППД роликом в стесненном условии увеличивается в 1,26 раз, а при обкатывании двухрадиусным роликом – в 2,5 раза.

В заключение следует отметить, что разработанный способ маятникового ППД, в отличие от известных способов поверхностного деформирования, сочетает в себе два процесса – поочередное качение и скольжение рабочего инструмента. Такое сочетание рабочих движений обеспечивает не только эффективное сглаживание микронеровностей поверхности, но и повышение механических свойств поверхностного слоя деталей машин.

Выводы

Разработан новый способ ППД и технологическое оснащение для его реализации, позволяющие повысить твердость поверхностного слоя на 9 – 12 % по сравнению с твердостью исходного металла.

Маятниковое ППД обеспечивает повышение микротвердости в 1,5 – 1,7 раза, что приводит к значительному упрочнению поверхностного слоя. При этом глубина упроченного слоя составляет 0,9 – 1,1 мм, а степень упрочнения – 45 – 65 %.

Определены оптимальные режимы упрочнения, обеспечивающие максимальную глубину упрочненного слоя и наибольшую степень упрочнения поверхностного слоя (nз = 160 ÷ 200 мин\(^{-}\)1; nин = 110 ÷ 130 дв.ход/мин; t = 0,15 ÷ 0,2 мм; s = 0,07 ÷ 0,11 мм/об; α = 35 ÷ 40°).

Представлены результаты экспериментальных исследований и численных расчетов, объясняющих причину повышения механических свойств поверхностного слоя при маятниковом ППД. Установлено, что средний размер зерна при маятниковом ППД уменьшается на 30 – 40 % по сравнению с исходным размером, а плотность дислокаций возрастает в 2,5 раза.

Список литературы

1. Laouar L., Hamadache H., Saad S., Bouchelaghem A., Mekhilef S. Mechanical surface treatment of steel – Optimization parameters of regime. Physics Procedia. 2009;2(3): 1213–1221. https://doi.org/10.1016/j.phpro.2009.11.084

2. Горбунов А.В., Горбунов В.Ф. Обоснование глубины упрочнения нежестких валов при поверхностной пластической деформации центробежным обкатником. Вестник ИрГТУ. 2012;9(68):29–33.

3. Zhang Z. Theoretical prediction of cross-sectional deformation of circular thin-walled tube in large elastic–plastic deformation stage under lateral compression. Thin-Walled Structures. 2022;180:109957. https://doi.org/10.1016/j.tws.2022.109957

4. Biswas S., Alavi S.H., Sedai B., Blum F.D., Harimkar S.P. Effect of ultrasonic vibration-assisted laser surface melting and texturing of Ti-6Al-4V ELI alloy on surface properties. Journal of Materials Science & Technology. 2019;35(2): 295–302. https://doi.org/10.1016/j.jmst.2018.09.057

5. Li Y.B., Zhang Q.X., Qi L., David S.A. Improving austenitic stainless steel resistance spot weld quality using external magnetic field. Science and Technology of Welding and Joining. 2018;23(7):619–627. https://doi.org/10.1080/13621718.2018.1443997

6. DiGiovanni C., Biro E., Zhou N.Y. Impact of liquid metal embrittlement cracks on resistance spot weld static strength. Science and Technology of Welding and Joining. 2019;24(3):218–224. https://doi.org/10.1080/13621718.2018.1518363

7. Grzesik W., Rech J., Żak K. High-precision finishing hard steel surfaces using cutting, abrasive and burnishing operations. Procedia Manufacturing. 2015;1:619–627. https://doi.org/10.1016/j.promfg.2015.09.048

8. Chen X.S., Li Q., Fei S.M. Constrained model predictive control in ball mill grinding process. Powder Technology. 2008;186(1):31–39. https://doi.org/10.1016/j.powtec.2007.10.026

9. Roux J.D.L., Craig I.K. Requirements for estimating the volume of rocks and balls in a grinding mill. IFAC-Papers OnLine. 2017;50(1):1169–1174. https://doi.org/10.1016/j.ifacol.2017.08.403

10. Митрофанова К.С. Исследование качества поверхностного слоя стали 45 после поверхностного пластического деформирования мультирадиусным роликом. Сборник трудов конференции «Инновации в машиностроении». 2019:639–787.

11. Зайдес С.А. Справочник по процессам поверхностного пластического деформирования. Иркутск: Изд-во ИРНИТУ; 2021:504.

12. Кыонг Н.К. Повышение качества маложестких валов поверхностным пластическим деформированием в стесненных условиях: Дис. …канд. техн. наук. Иркутск, 2018:149.

13. Yaman N., Sunay N., Kaya M., Kaynak Y. Enhancing surface integrity of additively manufactured Inconel 718 by roller burnishing process. Procedia CIRP. 2022;108:681–686. https://doi.org/10.1016/j.procir.2022.03.106

14. Frihat M.H., Al Quran F.M.F., Al-Odat M.Q. Experimental investigation of the influence of burnishing parameters on surface roughness and hardness of brass alloy. Material Science & Engineering. 2015;5(1):1–4. https://doi.org/10.4172/2169-0022.1000216

15. Ежелев А.В., Бобровский И.Н., Лукьянов А.А. Анализ способов обработки поверхностно-пластическим деформированием. Фундаментальные исследования. 2012;(6–3): 642–646.

16. Kotenok V.I., Podobedov S.I. Energy-efficient design of rolls for ball-rolling mills. Metallurgist. 2001;45(9–10): 363–367.

17. Tomczak J., Pater Z., Bulzak T. The flat wedge rolling mill for forming balls from heads of scrap railway rails. Archives of Metallurgy and Materials. 2018;63(1):5–12. https://doi.org/10.24425/118901

18. Chumachenko E.N., Aksenov S.A., Logashina I.V. Mathematical modeling and energy conservation for rolling in passes. Metallurgist. 2010;(8):498–503.

19. Пат. 2757643 RU. Способ поверхностно-пластического деформирования наружной поверхности детали в виде тела вращения / Зайдес С.А., Хо Минь Куан; заявл. 04.02.2021; опубл. 19.10.2021.

20. Зайдес С.А., Хо Минь Куан. Маятниковое поверхностное пластическое деформирование цилиндрических заготовок. Известия вузов. Черная металлургия. 2022;65(5):344–353. https://doi.org/10.17073/0368-0797-2022-5-344-353

21. Приходько В.М., Петрова Л.Г., Чудина О.В. Металлофизические основы разработки упрочняющих технологий. Москва: Машиностроение; 2003:384.

22. Драпкин Б.М., Кононенко В.К., Безъязычный В.Ф. Свойства сплавов в экстремальном состоянии. Москва: Машиностроение; 2004:256.

23. Сулима А.М., Шулов В.А., Ягодкин Ю.Д. Поверхностный слой и эксплуатационные свойства деталей машин. Москва: Машиностроение; 1988:146–149.

Об авторах

С. А. ЗайдесРоссия

Семен Азикович Зайдес, д.т.н., профессор кафедры материаловедения, сварочных и аддитивных технологий

Россия, 664074, Иркутск, ул. Лермонтова, 83

Хо Минь Куан

Россия

Хо Минь Куан, аспирант кафедры материаловедения, сварочных и аддитивных технологий

Россия, 664074, Иркутск, ул. Лермонтова, 83

Рецензия

Для цитирования:

Зайдес С.А., Куан Х.М. Степень упрочнения и глубина наклепа при маятниковом поверхностном пластическом деформировании углеродистой стали. Известия высших учебных заведений. Черная Металлургия. 2023;66(3):272-282. https://doi.org/10.17073/0368-0797-2023-3-272-282

For citation:

Zaides S.A., Quan H.M. Degree and depth of hardening under pendulum surface plastic deformation of carbon steel. Izvestiya. Ferrous Metallurgy. 2023;66(3):272-282. https://doi.org/10.17073/0368-0797-2023-3-272-282