Перейти к:

Анализ природы происхождения характерных дефектов мелющих шаров из отбраковки непрерывнолитых заготовок рельсовой стали

https://doi.org/10.17073/0368-0797-2023-2-222-228

Аннотация

На основании металлографических исследований определены характерные дефекты мелющих шаров, прокатанных из отбраковки непрерывнолитых заготовок рельсовой стали марки К76Ф. Установлена взаимосвязь наличия внутренних дефектов шаров с их ударной стойкостью. Наибольшее влияние на снижение ударной стойкости шаров оказывают дефекты в виде внутренних трещин со скоплениями неметаллических включений в области их локализации и флокены. Такие дефекты являются причиной разрушения шаров при испытаниях на ударную стойкость в 62 и 17 % случаев соответственно. Влияние внутренних трещин без значительных скоплений неметаллических включений и закалочных микротрещин, расположенных по границам раздела фаз, оценивается на уровне 12 и 9 %. Установлены закономерности и механизм влияния химического состава отбраковки заготовок рельсовой стали К76Ф на вероятность разрушения производимых из них шаров при испытаниях на ударную стойкость. Увеличение содержания серы в заготовках рассматриваемой рельсовой стали снижает ударную стойкость производимых из них шаров, так как способствует образованию непластичных сульфидов, которые концентрируются в области расположения внутренних трещин. Повышение содержания водорода в рельсовой стали закономерно способствует увеличению вероятности образованию флокенов, которые значительно уменьшают устойчивость шаров к ударным нагрузкам. Увеличение концентрации углерода в исходных заготовках влияет на повышение вероятности разрушения шаров из стали К76Ф при копровых испытаниях, что объясняется образованием карбидов цементитного типа при достижении содержания углерода, соответствующего заэвтектоидной стали. В целом относительная степень влияния химического состава рельсовой стали марки К76Ф на ударную стойкость мелющих шаров составляет 48 %.

Ключевые слова

Для цитирования:

Уманский А.А., Морозов И.С., Протопопов Е.В., Симачев А.С., Думова Л.В. Анализ природы происхождения характерных дефектов мелющих шаров из отбраковки непрерывнолитых заготовок рельсовой стали. Известия высших учебных заведений. Черная Металлургия. 2023;66(2):222-228. https://doi.org/10.17073/0368-0797-2023-2-222-228

For citation:

Umanskii A.A., Morozov I.S., Protopopov E.V., Simachev A.S., Dumova L.V. Occurrence of characteristic defects of grinding balls from rejects of continuously cast billets of rail steel. Izvestiya. Ferrous Metallurgy. 2023;66(2):222-228. https://doi.org/10.17073/0368-0797-2023-2-222-228

Введение

Мелющие (помольные) шары используются для подготовки (размола) исходных материалов в различных отраслях промышленности: металлургической, горнорудной, цементной [1 – 3]. Ключевыми характеристиками, определяющими эффективность работы и срок службы мелющих шаров, являются их твердость (поверхностная и объемная) и ударная стойкость [4 – 6]. Высокие значения указанных показателей достигаются, в основном, за счет дополнительного легирования исходных сталей хромом [7; 8] и применения термообработки шаров после их прокатки [9 – 11].

Рядом исследователей [12; 13] ранее установлено определяющее влияние внутренних дефектов шаров на их ударную стойкость. Однако контроль качества макроструктуры шаров не регламентирован в нормативно-технической документации на производство данного вида продукции и, соответственно, не производится. Отсутствие такого контроля шаров и заготовок для их производства в потоке производства, в свою очередь, обуславливает отсутствие обоснованной информации о характерных дефектах, являющихся причинами снижения эксплуатационного ресурса шаров в результате их раскола при ударных нагрузках.

Таким образом, исследования характерных дефектов мелющих шаров во взаимосвязи с их ударной стойкостью являются актуальными.

В настоящей работе в качестве объекта исследований использованы мелющие шары, произведенные ОАО «Гурьевский металлургический завод» («ОАО «ГМЗ») из отбраковки непрерывнолитых заготовок рельсовой стали, поставляемых компанией «Мечел». Следует отметить, что в последние годы переработка указанных заготовок в мелющие шары получила развитие в связи с увеличением количества отбраковки [14 – 17], в свою очередь обусловленным повышением требований к качеству рельсов [18; 19]. В настоящее время ОАО «ГМЗ» является одним из ведущих производителей мелющих шаров в России и ежегодно прокатывает 25 – 40 тыс. т шаров из отбраковки заготовок рельсовой стали К76Ф, что составляет 30 – 50 % от общего объема выпуска данного вида продукции на предприятии. Результаты исследований природы происхождения дефектов мелющих шаров, произведенных из отбраковки заготовок рельсовых сталей, являются научной базой для повышения их ударной стойкости при массовом производстве, а их использование на практике потенциально обладает значительной экономической эффективностью.

Методика проведения исследований

Исследования происхождения дефектов мелющих шаров, произведенных из отбраковки рельсовой стали, проводили методом металлографического анализа с использованием оптического микроскопа OLYMPUS GX-51 и рентгеноструктурного анализа с использованием дифрактометра Shimadzu XRD-6000.

В качестве объектов исследования использовали мелющие шары диаметром 60 мм из рельсовой стали марки К76Ф производства ОАО «Гурьевский металлургический завод», отбракованные по результатам копровых испытаний. Анализировали 20 партий шаров.

Исследовали параметры микроструктуры, ликвацию основных химических элементов и распределение твердости по сечению отбракованных мелющих шаров. Исследования ликвации химических элементов по сечению проводили с использованием спектрального анализа: методом рентгенофлюоресцентного анализа по ГОСТ 28033 – 89 (спектрометр Shimadzu XRF-1800) и фотоэлектрического спектрального анализа по ГОСТ 18895 – 97 (спектрометр ДФС-71).

Влияние параметров сталеплавильного передела на вероятность неудовлетворительных результатов копровых испытаний изучали с использованием множественного регрессионного анализа. В качестве объекта исследований использовали случайную выборку из 50 партий шаров диаметром 60 мм.

Результаты исследований и их обсуждение

Полученное распределение дефектов, явившихся причинами разрушения мелющих шаров из рельсовой стали К76Ф при испытаниях на ударную стойкость, по видам представлено на рис. 1. Наибольшую долю составляют трещины со скоплениями неметаллических включений (рис. 2). Неметаллические включения, скопления которых наблюдаются в области локализации дефектов, преимущественно представляют собой сложные оксиды (Al2O3 – CaO – MgO, Al2O3 – CaO, Al2O3 – MgO), классифицируемые как непластичные или хрупкоразрушенные (способные вытягиваться в строчки при пластической деформации, но разрушающиеся при достижении определенной степени деформации), а также сульфиды марганца и железа. Основная масса неметаллических оксидных включений образуется в процессе раскисления стали.

Рис. 1. Распределение дефектов мелющих шаров,

Рис. 2. Внутренняя трещина в мелющем шаре |

При этом следует отметить, что согласно существующей технологии производства рельсовых сталей раскисление алюминием не проводят и основным источником его поступления в сталь являются ферросплавы, где алюминий содержится в виде остаточной примеси. Концентрация сульфидных включений, образование которых преимущественно происходит в процессе кристаллизации стали, напрямую определяется содержанием серы. При этом выраженное негативное влияние на качество проката оказывают сульфиды железа, уменьшения концентрации которых можно достичь повышением содержания марганца в стали. Вторым по распространенности видом дефекта являются флокены, идентифицированные в соответствии с общепринятой классификацией изломов [20]: на поверхности разрушения имеются участки в виде светлых пятен, имеющие более крупнокристаллическое строение по отношению к основному металлу (рис. 3).

Рис. 3. Флокены в изломе шаров после испытаний на ударную стойкость |

Трещины без скоплений неметаллических включений (рис. 4) в области их локализации явились причиной неудовлетворительных испытаний мелющих шаров на ударную стойкость в 12 % случаев.

На основе вышесказанного можно констатировать, что дефекты, определяющие ударную стойкость мелющих шаров из рельсовой стали К76Ф, имеют преимущественно сталеплавильное происхождение.

Рис. 4. Внутренняя трещина в шаре, |

Для подтверждения полученных результатов дополнительно проведены статистические исследования влияния химического состава заготовок на отбраковку шаров по результатам копровых испытаний. Установлено, что повышения содержаний серы, водорода и углерода в стали в существующем диапазоне их концентрации (табл. 1) оказывают значимое влияние на увеличение отбраковки шаров при испытаниях на ударную стойкость:

Бкопр = –12,9 + 3,7[H] + 102,3[S] + 11,8[C],

где Бкопр – отбраковка шаров по результатам копровых испытаний, %; [C], [S] – содержание углерода и серы в стали, %; [H] – содержание водорода в стали, ppm.

Таблица 1. Статистические характеристики функций и параметра оптимизации

|

В соответствии с вышеприведенными результатами металлографических исследований влияние концентрации водорода в стали на вероятность разрушения шаров при копровых испытаниях связано с образованием флокенов, выявленных в изломе ряда расколовшихся шаров, а влияние серы – с образованием непластичных сульфидов.

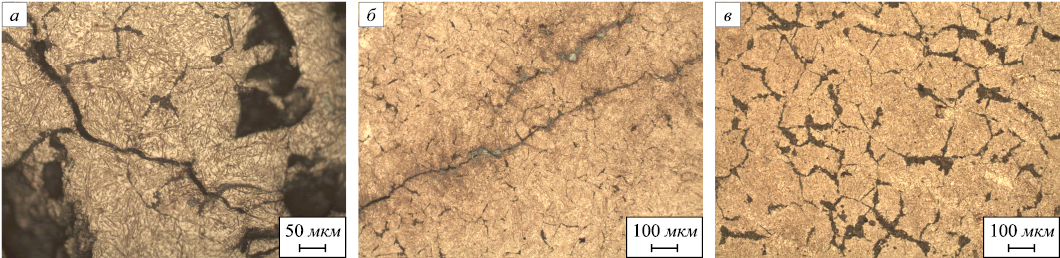

В структуре оставшихся 9 % шаров, не выдержавших испытания на ударную стойкость, выявлены микротрещины по границам раздела фаз мартенсита и троостита (рис. 5, а, б). Наличие троостита свидетельствует об отклонении от оптимального режима термообработки, а именно, о пониженной скорости охлаждения при закалке. Полученная двухфазная структура является дефектной по причине значительного различия механических свойств мартенсита и троостита, что повышает вероятность разрушения изделий при ударных нагрузках. Фактически диапазон изменения твердости в сердцевине шаров со структурой мартенсит + троостит составляет 7 – 8 HRC, что подтверждает вышеприведенный тезис о неравномерности распределения механических свойств. Следует отметить, что указанная неравномерность свойств усугубляется присутствием в микроструктуре сердцевины таких шаров помимо мартенсита и троостита карбидов цементитного типа (рис. 5, в). Наличие карбидов свидетельствует о повышенном (до заэвтектоидного состава) содержании углерода и обусловлено значительной его ликвацией (табл. 2). При этом следует отметить, что ликвация остальных химических элементов крайне незначительна.

Рис. 5. Микроструктура шара, расколовшегося после 29 ударов:

Таблица 2. Статистические характеристики функций и параметра оптимизации

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Таким образом, отрицательное влияние повышения содержания углерода на ударную стойкость шаров обусловлено образованием карбидов цементитного типа при достижении содержания углерода, соответствующего заэвтектоидной стали.

Относительная суммарная степень влияния концентрации вышеприведенных химических элементов на отбраковку шаров по результатам копровых испытаний составила 48 %. Исходя из вышеизложенных результатов, оставшиеся 52 % относительного влияния на ударную стойкость шаров связаны с параметрами технологии раскисления стали и параметрами термообработки шаров после их прокатки. Эффективным методом уменьшения концентрации глиноземистых оксидных включений является применение ферросплавов новых марок с пониженным содержанием алюминия. Это является актуальным, так как в ряде распространенных видов ферросплавов содержание алюминия может достигать значительной величины: в ферросилиции различных марок допустимое содержание алюминия составляет 1,0 – 3,5 %. Также снижению концентрации неметаллических включений закономерно способствует уменьшение окисленности стали на выпуске из плавильных агрегатов, что достигается за счет совершенствования режимов продувки. Касательно влияния параметров термообработки на образование дефектов мелющих шаров можно отметить, что эффективным направлением по снижению вероятности появления закалочных трещин является применение закалочных сред с высокой охлаждающей способностью.

Выводы

На основании комплекса металлографических и статистических исследований определены характерные дефекты, наличие которых обуславливает снижение ударной стойкости мелющих шаров из отбраковки рельсовой стали марки К76Ф. Анализ природы данных дефектов показал, что они имеют преимущественно сталеплавильное происхождение (внутренние трещины со скоплениями неметаллических включений, флокены) и их образование находится в прямой взаимосвязи с содержанием серы, водорода и углерода в стали. Относительная степень влияния вышеуказанных химических элементов в рельсовой стали К76Ф в фактическом диапазоне изменения их концентрации на ударную стойкость мелющих шаров составила 48 %. Также выявлено значительное влияние на устойчивость мелющих шаров к ударным нагрузкам параметров их термообработки, что подтверждено наличием закалочных трещин в изломе 9 % шаров, не выдержавших копровые испытания.

Список литературы

1. Рахутин М.Г., Бойко П.Ф. Пути совершенствования методов оценки основных характеристик мелющих шаров. Уголь. 2017;(12):49–52. https://doi.org/10.18796/0041-5790-2017-12-49-52

2. Крутилин А.Н., Бестужев Н.И., Бестужев А.Н., Каленкович Д.Н. Мелющие тела. Проблемы. Перспективы. Литье и металлургия. 2009;(4(53)):26–33.

3. Aldrich C. Consumption of steel grinding media in mills – A review. Minerals Engineering. 2013;49:77–91. https://doi.org/10.1016/j.mineng.2013.04.023

4. Найзабеков А.Б., Мухаметкалиев Б.С., Арбуз А.С., Лежнев С.Н. Снижение расхода стальных мелющих шаров путем улучшения технологии их производства. Вести высших учебных заведений Черноземья. 2016;(4(46)):78–86.

5. Lam M.M., Serov A.I., Smyrnov Y.N., Ternavskii A.N., Mykheiev V.V. Production of hard (class V) grinding balls at PJSC “DMPZ”. Steel in Translation. 2017;47(5):325–329. https://doi.org/10.3103/S0967091217050072

6. Umucu Y., Deniz V. The effect of ball type in fine particles grinding on kinetic breakage parameters. Inzynieria Mineralna. 2015;16(1):197–203.

7. Сталинский Д.В., Рудюк А.С., Соленый В.К. Выбор материала и технологий термической обработки мелющих шаров, работающих преимущественно в условиях абразивного износа. Сталь. 2017;(6):64–69.

8. Bai X., Jin Y. Heat treatment of wear-resistant steel ball for large ball mills. Heat Treatment of Metals. 2017;42(5):193–196. https://doi.org/10.13251/j.issn.0254-6051.2017.05.040

9. Arlazarov A., Bouaziz O., Masse J.P., Kegel F. Characterization and modeling of mechanical behavior of quenching and partitioning steels. Materials Science and Engineering: A. 2015; 620:293–300. https://doi.org/10.1016/j.msea.2014.10.034

10. Zhang J., Ding H., Misra R.D.K., Wang C. Enhanced stability of retained austenite and consequent work hardening rate through pre-quenching prior to quenching and partitioning in a Q–P microalloyed steel. Materials Science and Engineering: A. 2014; 611:252–256. https://doi.org/10.1016/j.msea.2014.05.074

11. Camurri C., Carrasco C., Colàs R. Improving the working life of steel grinding balls by optimizing their hardness and tenacity. Materials Science Forum. 2014;783–786:2260–2265. https://doi.org/10.4028/www.scientific.net/MSF.783-786.2260

12. Efremenko V.G. Metallographic analysis of causes of destruction of rolled steel bodies for drum mills. Vestnik Priazovskogo gosudarstvennogo tekhnicheskogo universiteta. 2000;(9):89–91. (In Russ.).

13. Umanskii A.A., Golovatenko A.V., Oskolkova T.N., Simachev A.S., Shchukin A.G. Influence of macro- and microstructure of steel grinding balls on their impact resistance. Izvestiya. Ferrous Metallurgy. 2019;62(4):283–289. (In Russ.). https://doi.org/10.17073/0368-0797-2019-4-283-289

14. Pater Z., Tomczak J., Bulzak T., Cyganek Z., Andrietti S., Barbelet M. An innovative method for producing balls from scrap rail heads. International Journal of Advanced Manufacturing Technology. 2018;97(1-4):893–901. https://doi.org/10.1007/s00170-018-2007-9

15. Tomczak J., Pater Z., Bulzak T. The flat wedge rolling mill for forming balls from heads of scrap railway rails. Archives of Metallurgy and Materials. 2018;63(1):5–12. https://doi.org/10.24425/118901

16. Pater Z., Tomczak J., Bulzak T. A cross wedge rolling process for forming 70 mm diameter balls from heads of scrap railway rails. Procedia Manufacturing. 2017;11:466–473. https://doi.org/10.1016/j.promfg.2017.07.137

17. Баранов Н.А., Тулупов О.Н. Производство мелющих шаров из рельсовой стали. Актуальные проблемы современной науки, техники и образования. 2017;(1) 96–99.

18. Головатенко А.В., Волков К.В., Александров И.В., Кузнецов Е.П., Дорофеев В.В., Сапелкин О.И. Ввод в эксплуатацию универсального рельсобалочного стана и освоение технологии производства рельсов на современном оборудовании в рельсобалочном цехе ОАО «ЕВРАЗ ЗСМК». Черная металлургия. Бюллетень научно-технической и экономической информации. 2014;6(1374):32–38.

19. Shaburov D.V., Popov A.E., Zagumennov O.V. Rail production on a universal mill. Steel in Translation. 2016;46(7): 503–504. https://doi.org/10.3103/S0967091216070111

20. Герасимова Л.П., Ежов А.А., Маресев М.И. Изломы конструкционных сталей: справочник. М.: Металлургия; 1987:272.

Об авторах

А. А. УманскийРоссия

Александр Александрович Уманский, д.т.н., доцент кафедры металлургии черных металлов

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

И. С. Морозов

Россия

Иван Сергеевич Морозов, соискатель степени к.т.н. кафедры металлургии черных металлов

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Е. В. Протопопов

Россия

Евгений Валентинович Протопопов, д.т.н., профессор, профессор кафедры металлургии черных металлов

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

А. С. Симачев

Россия

Артем Сергеевич Симачев, к.т.н., доцент кафедры «Обработка металлов давлением и металловедение. ЕВРАЗ ЗСМК»

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Л. В. Думова

Россия

Любовь Валерьевна Думова, соискатель степени к.т.н. кафедры металлургии черных металлов

Россия, 654007, Кемеровская обл. – Кузбасс, Новокузнецк, ул. Кирова, 42

Рецензия

Для цитирования:

Уманский А.А., Морозов И.С., Протопопов Е.В., Симачев А.С., Думова Л.В. Анализ природы происхождения характерных дефектов мелющих шаров из отбраковки непрерывнолитых заготовок рельсовой стали. Известия высших учебных заведений. Черная Металлургия. 2023;66(2):222-228. https://doi.org/10.17073/0368-0797-2023-2-222-228

For citation:

Umanskii A.A., Morozov I.S., Protopopov E.V., Simachev A.S., Dumova L.V. Occurrence of characteristic defects of grinding balls from rejects of continuously cast billets of rail steel. Izvestiya. Ferrous Metallurgy. 2023;66(2):222-228. https://doi.org/10.17073/0368-0797-2023-2-222-228