Перейти к:

Гидрометаллургическое рафинирование металлургического кремния

https://doi.org/10.17073/0368-0797-2023-2-215-221

Аннотация

Приведены результаты рафинирования кремния металлургических марок на основе выщелачивания примесей неорганическими кислотами. Образцы кремния как объекты исследований изучаются металлографическим, рентгенофлюоресцентным методами, а также рентгеноспектральным микроанализом. Для повышения качества кремния были проведены экспериментальные работы по его гидрометаллургической очистке растворами различных кислот (10 %-ными H2SO4 , HCl, HNO3 ; 4 %-ной HF) и их смесями. Рассчитаны изменения энергии Гиббса для реакций взаимодействия с реагентами основных примесных включений, зафиксированных в исследуемых образцах кремния (FeSi2 , Fe2Si, FeSi, AlFeSi, AlFeSi2 , Al3FeSi2 , FeSi2Ti, FeAlTiSi, TiSi2 , Ca2Si). Эксперименты проводились на пробах кремния крупностью частиц –200 мкм при постоянном перемешивании магнитной мешалкой при температуре 60 °С, продолжительности 1 ч и соотношении Ж:Т = 5:1. Определение концентрации примесных элементов в растворе после выщелачивания проводили атомно-эмиссионным методом. Установлено, что при использовании в качестве растворителя плавиковой кислоты получены наилучшие результаты по очистке от железа, алюминия, титана (концентрация в растворе 2380, 831, 145 мг/дм3 ). Максимальная концентрация кальция в растворе (147 мг/дм3 ) достигается при солянокислой обработке мелкофракционного кремния. Наиболее эффективной для перевода примесей в раствор является смесь серной и плавиковой кислот при их соотношении 1:1. Использование в качестве растворителя смеси H2SO4 и HCl (при соотношении 1:3) позволяет достигать достаточно высоких массовых концентраций примесных элементов в растворе выщелачивания. Степень очистки кремния от железа составляет 33,32 %, алюминия – 54,64 %, кальция – 65,77 %, титана – 15,64 %.

Ключевые слова

Для цитирования:

Немчинова Н.В., Тютрин А.А., Зайцева А.А. Гидрометаллургическое рафинирование металлургического кремния. Известия высших учебных заведений. Черная Металлургия. 2023;66(2):215-221. https://doi.org/10.17073/0368-0797-2023-2-215-221

For citation:

Nemchinova N.V., Tyutrin A.A., Zaitseva A.A. Hydrometallurgical refining of metallurgical silicon. Izvestiya. Ferrous Metallurgy. 2023;66(2):215-221. https://doi.org/10.17073/0368-0797-2023-2-215-221

Введение

Кремний технический (металлургический) находит широкое применение во всем мире в различных областях [1]: для производства ферросилиция и высококремнистых сплавов [2 – 4]; в алюминиевой промышленности как легирующий элемент в составе силуминов [5]; в сталелитейной – в качестве раскислителя стали [6]; в химической – для получения органосиланов и других соединений [1; 4]; в электронной отрасли используется сверхчистый полупроводниковый кремний и кремний «солнечного» качества как основа фотоэлектрических преобразователей тока [4; 6].

Кремний металлургический, выплавляемый в руднотермических печах [5; 7 – 9], имеет чистоту всего 98,0 – 99,5 %. В настоящее время кремний «солнечного» качества получают путем смешивания дорогостоящего кремния «электронного» качества и металлургического кремния с последующим рафинированием кристаллизационными методами. При этом традиционным промышленным способом получения кремния «электронного» качества является Siemens-процесс [10]. Рассматриваемая технология и другие аналогичные методы, основанные на химическом осаждении из паровой фазы, включают получение соединений хлорсилана, которые являются высоколетучими, токсичными и взрывоопасными в присутствии воды, а также вызывают коррозию оборудования. Кроме этого, Siemens-процесс обладает высокой энергоемкостью (около 120 кВт·ч/кг кремния) [11]. Альтернативным способом получения кремния «солнечного» качества является переработка металлургического кремния, которая может включать окислительное рафинирование [5; 12; 13], гидрометаллургическую очистку [5; 14; 15], вакуумное рафинирование [16 – 18] и кристаллизационные методы очистки (направленная кристаллизация, зонная плавка) [19 – 22]. Гидрометаллургическая очистка является единственным процессом, который не требует использования высоких температур (не выше 100 °C) и дорогостоящего оборудования. Этот процесс потребляет относительно мало энергии и имеет низкую себестоимость.

Целью настоящей работы является проведение экспериментов по гидрометаллургической очистке металлургического кремния с применением различных неорганических кислот.

Объект исследований

Объектом исследований были образцы металлургического кремния АО «Кремний» компании «РУСАЛ» (г. Шелехов, Иркутская обл.) после окислительного рафинирования.

В промышленности технический кремний получают по общей технологической схеме непрерывным способом в руднотермических печах (РТП) из кремнеземсодержащего сырья с содержанием не менее 98,5 % SiO2. Рудным компонентом типичной шихтовой смеси служат ископаемые кварциты. В качестве углеродистых восстановителей используют комбинацию из древесного угля, нефтяного кокса, каменного угля различных производителей (Казахстан, Колумбия); древесную щепу используют в качестве рыхлителя шихты [5; 7].

Технология выплавки кремния может быть описана общей реакцией (SiO2 + 2C = Si + 2CO), которая недостаточно полно характеризует процесс восстановления кремнезема в печи. Получение кремния в РТП – сложный высокотемпературный процесс, сопровождающийся протеканием различных химических реакций с образованием основных промежуточных соединений SiO, SiC.

В связи с неоднородностью (по содержанию примесных элементов) поступающего на производство кремнеземсодержащего сырья (кварцита Черемшанского рудника) выплавляемый кремний содержит незначительное количество железа, кальция, алюминия, титана, которые образуют в кремнии различного рода интерметаллические включения [23; 24].

В технологическом процессе на АО «Кремний» после плавки шихты в РТП предусмотрена операция окислительного рафинирования расплава кремния продувкой воздухом, направленная на удаление в основном алюминия и кальция [7]. Железо из кремния таким способом не удаляется, что вызывает необходимость жестко контролировать поступление в технологический процесс этого элемента с шихтовыми материалами (кварцитом, углеродистыми восстановителями), или предлагать пути повышения качества кремния другими способами.

Химический состав образцов технического кремния для экспериментальных работ был изучен различными методами.

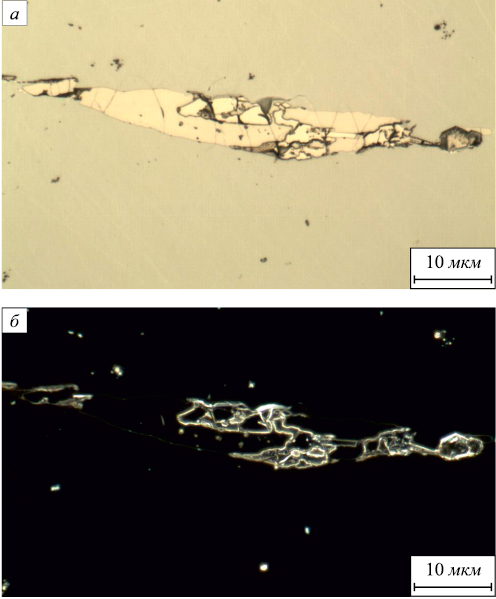

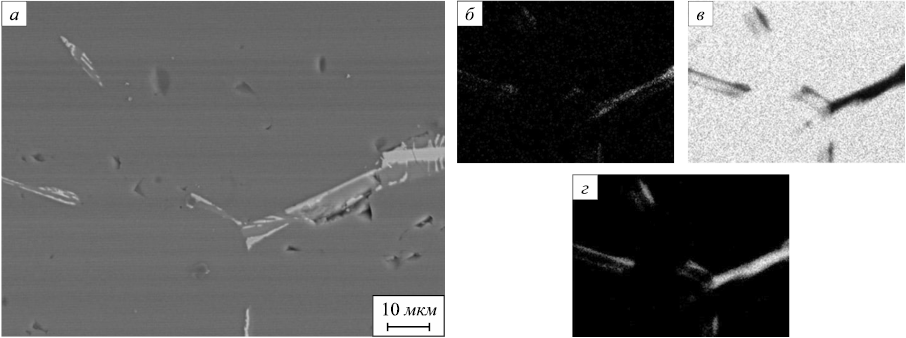

Согласно проведенным металлографическим исследованиям шлифов исходного кускового кремния материал содержит в основном примесные интерметаллические включения (рис. 1). Исследование проводили на металлографическом микроскопе Olympus GX-51 (Olympus, Япония), оснащенном цифровой камерой Altera20. Также был проведен рентгеноспектральный микроанализ (рис. 2) с помощью рентгеновского спектрометра S4 Pioneer (Bruker, Германия). Установлено, что основными примесными составляющими интерметаллидов, зафиксированных в образце кремния в незначительном количестве, являются железо и алюминий.

Рис. 1. Включения интерметаллидов в образце кремния:

Рис. 2. Результаты рентгеноспектрального микроанализа образцов металлургического кремния (а) |

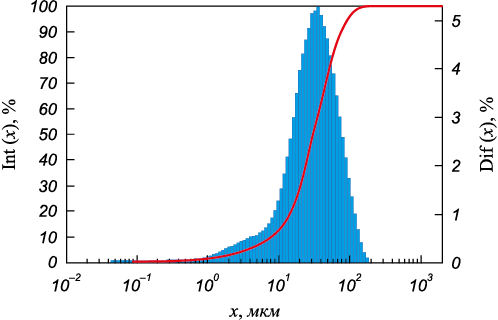

Исходный кусковой материал подвергался дроблению с помощью щековой дробилки ЩД-10 (Россия) и далее измельчался в шаровой мельнице ШМ-1408 (Россия). Измельчение проводили стальными шарами без футеровки, далее применяли магнитную сепарацию. Был проведен анализ гранулометрического состава полученного мелкофракционного кремния на лазерном анализаторе размера частиц Analyzette 22 NanoTecPlus (FRITSCH, Германия). Примесь железа содержится в мелких включениях (рис. 2), поэтому распределение его по фракциям равномерно. Результаты анализа приведены на рис. 3 и в таблице.

Рис. 3. Распределение частиц пробы

Результаты гранулометрического анализа

| |||||||||||||||||||||||||||||||||||||||||||||

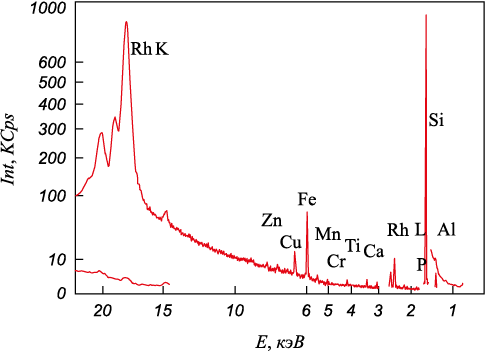

Согласно проведенному гранулометрическому анализу частицы металлургического кремния представлены классом крупности –200 мкм, причем около 80 % объема всех частиц составляет класс крупности +12 ÷ 100 мкм. Проведен рентгенофлуоресцентный анализ (РФА) материала; получен следующий элементный химический состав, % (по массе): Al 0,53; Ti 0,0491; Ca 0,0628; V 0,0066; Cr 0,0024; Mn 0,0145; Fe 0,6094; Cu 0,0037; P 0,0106; Ba 0,0077; Ni 0,0071; Zn 0,0022; Si 98,6939 (содержание рассчитано с учетом 12 примесей). Анализ был проведен на рентгеновском спектрометре S4 Pioneer.

Полученные спектры РФА (рис. 4) образцов технического кремния после окислительного рафинирования показали, что исследуемый материал содержит различные примесные элементы (железо, титан, алюминий, кальций и др.). Самая распространенная примесь – железо, которое является наиболее сложноудаляемым элементом при флюсокислородном рафинировании кремния из-за низкого его сродства к кислороду (железо практически полностью остается в расплаве кремния и не переходит в шлак).

Рис. 4. Спектр РФА образца металлургического кремния |

Экспериментальные работы по гидрометаллургической очистке кремния

Для повышения качества технического кремния были выбраны в качестве реагента при обработке кремния растворы серной, азотной, соляной и плавиковой кислот, а также их смеси в различных соотношениях. Для анализа возможности применения этих растворителей при гидрометаллургическом рафинировании был проведен расчет изменения энергии Гиббса (Δ\(G^{\circ }_{298}\)) как показателя термодинамической вероятности протекания химических взаимодействий примесных включений (интерметаллидов) с различными растворителями.

Железо в кремнии находится в виде двойных силицидов (FeSi2 , Fe2Si, FeSi), а также в виде более сложных интерметаллических соединений, связанных с титаном и (или) алюминием (AlFeSi, AlFeSi2 , FeTiSi, FeTiSi2 , FeAl3Si2 , FeAlTiSi) [23 – 25]. При реакции взаимодействия интерметаллида FeSiTi с раствором серной кислоты

2FeSiTi + 7H2SO4 + 6H2O = Fe2(SO4)3 + 2Ti(SO4)2 + 2H2SiO3 + 11H2

значение Δ\(G^{\circ }_{298}\) составляет –2412,34 кДж/моль. Это свидетельствует о самопроизвольности протекания процесса.

Для экспресс-расчета значения Δ\(G^{\circ }_{298}\) химических реакций была разработана компьютерная программа в редакторе Microsoft Excel [26]. Рассчитанные значения Δ\(G^{\circ }_{298}\) для взаимодействий соединений FeSi2 , Fe2Si, FeSi, AlFeSi, AlFeSi2 , Al3FeSi2 , FeSi2Ti, FeAlTiSi, TiSi2 , Ca2Si с растворами различных кислот также имели отрицательные значения [27].

Для экспериментов были отобраны пробы кремния с крупностью частиц –200 мкм. Выщелачивание навески кремния массой 40 г проводили в термостойком стакане объемом 400 мл в течение 1 ч на песчаной бане с использованием магнитной мешалки ПЭ6110 (частота вращения 100 об./мин) с автоматическим нагревом. При этом самопроизвольно температура раствора достигала 60 °С. В экспериментах использовали растворы кислот следующих концентраций, % (по массе): H2SO4 10; HCl 10; HNO3 10; HF 4. Выбор данных значений концентрации растворителей базировался на опыте других исследователей [5; 28 – 30]. Отношение жидкого к твердому было принято равным 5:1, необходимый объем реагента определяли с учетом плотности кислоты заданной концентрации [31].

Результаты и их обсуждение

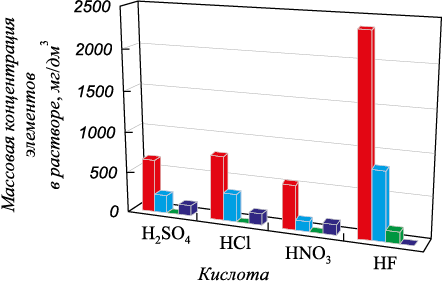

После проведения кислотного рафинирования кремния полученные растворы анализировали на содержание примесей (рис. 5) методами атомно-эмиссионного анализа (АЭА) на спектрометре PDA-8000 (Shimadzu, Япония).

Рис. 5. Сравнительная гистограмма концентрации примесей |

При использовании в качестве растворителя плавиковой кислоты получены наилучшие результаты по переводу в раствор примесных элементов. Концентрация составила 2380 мг/дм3 железа, 831 мг/дм3 алюминия, 145 мг/дм3 титана. При использовании соляной кислоты получены наилучшие результаты по переводу кальция в раствор выщелачивания (его концентрация составила 147 мг/дм3).

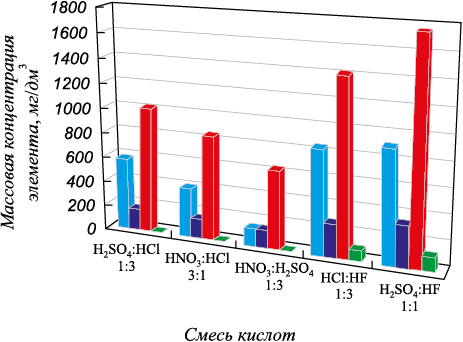

Полученные результаты свидетельствуют о возможности применения рассматриваемых кислот для проведения более глубокой очистки металлургического кремния, полученного после окислительного рафинирования на АО «Кремний». Также были проведения эксперименты по выщелачиванию примесей в раствор при использовании смесей кислот. Для экспериментов были выбраны следующие соотношения серной, соляной, азотной, плавиковой кислот: 1:1, 3:1 и 1:1. Условия эксперимента (температура, соотношение Ж:Т, скорость перемешивания и продолжительность) не изменялись. Было проведено 15 экспериментов по выщелачиванию примесей с различными комбинациями смесей кислот. Наилучшие результаты по переводу примесей в раствор гидрометаллургической обработки мелкофракционного кремния представлены на рис. 6 (данные АЭА).

Рис. 6. Результаты атомно-эмиссионного анализа |

Массовая концентрация титана в растворе выщелачивания с применением трех кислот в различных соотношениях (H2SO4:HCl = 1:3, HNO3:HCl = 3:1, HNO3 :H2SO4 = 1:3) составила 2,77, 2,39 и 1,54 мг/дм3.

Исходя из результатов АЭА растворов после гидрометаллургического рафинирования кремния, можно сделать вывод, что наиболее эффективной для максимального перевода примесей в раствор является смесь серной и плавиковой кислот при их соотношении 1:1. При использовании такой смеси кислот в качестве растворителя массовая концентрация железа, алюминия, кальция и титана в растворе наибольшая. Использование в качестве растворителя смеси серной и соляной кислот в соотношении 1:3 также позволило достигнуть достаточно высоких значений массовых концентраций примесных элементов в растворе выщелачивания (по сравнению с использованием кислот по отдельности – кроме HF).

Выводы

Для очистки металлургического кремния выполнены исследования кислотной обработки образцов мелкофракционного кремния. В качестве реагента использовали 10 %-ные растворы соляной, серной и азотной кислот, а также 4 %-ную плавиковую кислоту. Термодинамически взаимодействие примесных металлсодержащих соединений кремния с этими растворителями возможно.

При использовании в качестве растворителя плавиковой кислоты получены наилучшие результаты по переводу в раствор железа, алюминия, титана. При обработке кремния соляной кислотой получены наилучшие результаты по переводу кальция в раствор выщелачивания. Использование в качестве растворителя смеси H2SO4 и HCl (при соотношении 1:3) позволило достигнуть достаточно высоких значений массовых концентраций примесных элементов в растворе выщелачивания. Степень очистки от железа составила 33,32 %, алюминия – 54,64 %, кальция – 65,77 %, титана – 15,64 %. При использовании смеси кислот наиболее эффективной для максимального перевода примесей в раствор является смесь серной и плавиковой кислот при соотношении 1:1 (массовая концентрация железа, алюминия, кальция и титана в растворе наибольшая). Степень очистки от железа при этом составила 88,37 %, алюминия – 81,85 %, кальция – 94,62 %, титана – 92,22 %. С точки зрения организации кислотной очистки кремния в промышленных условиях экономически и экологически целесообразнее выбирать смесь 10 %-ных серной и соляной кислот при соотношении 1:3.

Список литературы

1. Jorn P. Silicon in the 2020s. In: Silicon for the Chemical and Solar Industry XV. Proceeding of the Int. Conf. June 15 – 18. Norway, Trondheim, 2020:57–64.

2. Holappa L. Toward sustainability in ferroalloys production. In: Proceeding of the Twelfth Int. Ferroalloys Congress. June 6 – 9. Finland, Helsinki, 2010:1–10.

3. Schei A., Tuset J.Kr., Tveit Н. Production of High Silicon Alloys. Trondheim: Tapir; 1998:363.

4. Рожихина И.Д., Нохрина О.И., Ёлкин К.С., Голодова М.А. Ферросплавное производство: состояние и тенденции развития в мире и России. В кн.: Металлургия: технологии, инновации, качество. Металлургия – 2019. Ч. 1. Труды XXI Международной научно-практической конференции. 23–24 ноября 2019 г. Новокузнецк: ИЦ СибГИУ; 2019:20–32.

5. Попов С.И. Металлургия кремния в трехфазных руднотермических печах. Иркутск: ЗАО «Кремний»; 2004:237.

6. Гасик М.И., Гасик М.М. Электротермия кремния. Днепропетровск: Национальная металлургическая академия Украины; 2011:487.

7. Катков О.М. Выплавка технического кремния. Иркутск: изд. ИрГТУ; 1999:243.

8. Ringdalen E., Tangstad M. Reaction mechanisms in carbothermic production of silicon, study of selected reactions. In: Int. Smelting Technology Symposium 2012. Downey J.P., Battle Th.P. eds. 2012:195–203. https://doi.org/10.1002/9781118364765.ch24

9. Gasik M. Handbook of Ferroalloys: Theory and Technology. Oxford: Butterworth-Heinemann; 2013:536.

10. Dazhou Y. Siemens Process. In: Handbook of Photovoltaic Silicon. Berlin, Heidelberg: Springer; 2017:1–32. https://doi.org/10.1007/978-3-662-52735-1_4-1

11. Braga A.F.B., Moreira S.P., Zampieri P.R., Bacchin J.M.G., Mei P.R. New processes for the production of solar-grade polycrystalline silicon: A review. Solar Energy Materials and Solar Cells. 2008;92(4):418–424. https://doi.org/10.1016/j.solmat.2007.10.003

12. Johnston M., Barati M. Distribution of impurity elements in slag-silicon equilibria for oxidative refining of metallurgical silicon for solar cell applications. Solar Energy Materials and Solar Cells. 2010;94(12):2085–2090. https://doi.org/10.1016/j.solmat.2010.06.025

13. Непомнящих А.И., Грибов Б.Г., Елисеев И.А., Калашник О.Н. Нетрадиционные технологии получения кремния для солнечной энергетики. В кн.: Тезисы докладов VI Международной конференции и V Школы молодых ученых и специалистов по актуальным проблемам физики, материаловедения, технологии и диагностики кремния, нанометровых структур и приборов на его основе «Кремний-2009». 7–10 июля 2009 г. Новосибирск: ИНХ СО РАН; 2009:26.

14. Xi F., Li Sh., Ma W., Chen Zh., Wei K., Wu J. A review of hydrometallurgy techniques for the removal of impurities from metallurgical-grade silicon. Hydrometallurgy. 2021; 201:105553. https://doi.org/10.1016/j.hydromet.2021.105553

15. Немчинова Н.В., Тютрин А.А. Изучение процесса гидрометаллургического рафинирования кремния. В кн.: Цветные металлы-2011. Материалы третьего международного конгресса. 7–9 сент. 2011 г. Красноярск. 2011:342–344.

16. Wei K., Zheng D., Ma W., Yang B., Dai Y. Study on Al removal from Mg–Si by vacuum refining. Silicon. 2015; 7(3):269–274. https://doi.org/10.1007/s12633-014-9228-9

17. Mitrašinović A.M., Souza R.D., Utigard T.A. Impurity removal and overall rate constant during low pressure treatment of liquid silicon. Journal of Materials Processing Technology. 2012;212(1):78–82. https://doi.org/10.1016/j.jmatprotec.2011.08.006

18. Пат. № 2381990 РФ. Способ вакуумной очистки кремния / А.А. Кравцов; заявл. 15.09.2008; опубл. 20.02.2010.

19. Tanay F., Dubois S., Enjalbert N., Veirman J. Low temperature-coefficient for solar cells processed from solar-grade silicon purified by metallurgical route. Progress in Photovoltaics: Research and Applications. 2011;19(8):966–972. https://doi.org/10.1002/pip.1104

20. Jiang D., Tan Y., Shi S., Dong W., Gu Z., Zou R. Removal of phosphorus in molten silicon by electron beam candle melting. Materials Letters. 2012;78:4–7. https://doi.org/10.1016/j.matlet.2012.03.031

21. Непомнящих А.И., Красин Б.А., Васильева И.Е., Елисеев И.А., Еремин В.П., Федосенко В.А., Синицкий В.В. Кремний для солнечной энергетики. Известия Томского политехнического университета. 2000;300(2):176–190.

22. Leblanc D., Boisvert R. Process and apparatus for purifying silicon. In.: Silicon for the Chemical аnd Solar Industry IX: Proceedings of the Int. Sci. Conf. June 23–26. Norway, Oslo. 2008:121–129.

23. Немчинова Н.В. Исследование химического состава металлургического кремния. Известия вузов. Прикладная химия и биотехнология. 2012;(1(2)):129–134.

24. Nemchinova N.V., Hoang V.V., Tyutrin A.A. Formation of impurity inclusions in silicon when smelting in ore-thermal furnaces. IOP Conference Series: Materials Science and Engineering. 2020;969:012038. https://doi.org/10.1088/1757-899X/969/1/012038

25. Немчинова Н.В. Поведение примесных элементов при производстве и рафинировании кремния. Москва: Академия естествознания; 2008:237.

26. Свидетельство № 2022612200 РФ. Расчет термодинамической вероятности химических реакций при кислотном рафинировании металлургического кремния / Н.В. Немчинова, А.А. Зайцева; заявл. 03.02.2022; опубл. 08.02.2022.

27. Зайцева А.А., Зырянов Н.В. Исследование возможности применения различных кислот при гидрометаллургическом рафинировании металлургического кремния. В кн.: Перспективы развития технологии переработки углеводородных и минеральных ресурсов. Материалы XII Всероссийской научно-практической конференции с международным участием. Иркутск: изд. ИРНИТУ; 2022:88–91.

28. Пат. № 2388691 РФ. Способ очистки порошкообразного кремния / В.В. Заддэ, А.К. Лесников, П.А. Лесников, Д.С. Стребков; заявл. 29.04.2008; опубл. 10.11.2009.

29. Nemchinova N.V., Tyutrin A.A., Zelinskaya E.V. Acidic-ultrasonic refining of silicon by carbothermic technology. Metallurgist. 2015;59(3):258–263. https://doi.org/10.1007/s11015-015-0094-5

30. Тамендаров М.Ф., Чумиков Г.Н., Токмолдин С.Ж. Исследование фосфорных шлаков для получения кремния солнечного качества. В кн.: Химия и металлургия комплексной переработки минерального сырья: материалы международной научно-практической конференции. 25–26 июня 2015 г., Казахстан, Караганда. 2015:115–120.

31. Рабинович В.А., Хавин З.Я. Краткий химический справочник. Ленинград: Химия; 1978:269.

Об авторах

Н. В. НемчиноваРоссия

Нина Владимировна Немчинова, д.т.н., профессор, заведующий кафедрой металлургии цветных металлов

Россия, 664074, Иркутск, ул. Лермонтова, 83

А. А. Тютрин

Россия

Андрей Александрович Тютрин, к.т.н., доцент кафедры металлургии цветных металлов

Россия, 664074, Иркутск, ул. Лермонтова, 83

А. А. Зайцева

Россия

Анна Александровна Зайцева, аспирант, ассистент кафедры металлургии цветных металлов

Россия, 664074, Иркутск, ул. Лермонтова, 83

Рецензия

Для цитирования:

Немчинова Н.В., Тютрин А.А., Зайцева А.А. Гидрометаллургическое рафинирование металлургического кремния. Известия высших учебных заведений. Черная Металлургия. 2023;66(2):215-221. https://doi.org/10.17073/0368-0797-2023-2-215-221

For citation:

Nemchinova N.V., Tyutrin A.A., Zaitseva A.A. Hydrometallurgical refining of metallurgical silicon. Izvestiya. Ferrous Metallurgy. 2023;66(2):215-221. https://doi.org/10.17073/0368-0797-2023-2-215-221

JATS XML