Перейти к:

Электронно-лучевое аддитивное производство композиционного сплава из нержавеющей стали и алюминиевой бронзы: микроструктура и механические характеристики

https://doi.org/10.17073/0368-0797-2023-2-197-205

Аннотация

Исследованы микроструктура, фазовый состав и механические характеристики композита сталь – бронза, полученного методом электронно-лучевого аддитивного производства c одновременной подачей проволок алюминиевой бронзы БрАМц9-2 и нержавеющей стали 06Х18Н9Т. Методом рентгеноструктурного анализа установлено, что композит содержит 25 % (об.) алюминиевой бронзы и это приводит к формированию трехфазной структуры, состоящей из зерен γ-Fe, α-Fe и α-Cu. По данным сканирующей электронной микроскопии объемная доля аустенита, феррита и бронзы в композите сталь – 25 % бронзы составляет 40,7, 35,7 и 23,6 % соответственно. Неравновесные условия процесса электронно-лучевого аддитивного производства приводят к выделению дисперсных частиц в зернах аустенита и феррита. В зернах аустенита выделяются дисперсионно упрочняемые частицы меди со средним размером частиц 40 нм, объемная доля которых составляет 47 %. В зернах феррита выделяются дисперсионно упрочняемые частицы NiAl с объемной долей 20 %, средний размер которых составляет 44 нм. Данные просвечивающей электронной микроскопии свидетельствуют о когерентном сопряжении решеток дисперсионно упрочняемых частиц с матрицей. Такая структура композита обеспечивает повышение предела текучести и предела прочности в среднем на 400 и 600 МПа по сравнению с пределом текучести и пределом прочности стали 06Х18Н9Т, полученной электронно-лучевым аддитивным производством без добавления бронзы. Микротвердость композита в среднем составляет 2,2 ГПа, что на 0,4 ГПа выше, чем у стали 06Х18Н9Т, полученной электронно-лучевым аддитивным производством без добавления бронзы.

Ключевые слова

Для цитирования:

Зыкова А.П., Панфилов А.О., Чумаевский А.В., Воронцов А.В., Тарасов С.Ю. Электронно-лучевое аддитивное производство композиционного сплава из нержавеющей стали и алюминиевой бронзы: микроструктура и механические характеристики. Известия высших учебных заведений. Черная Металлургия. 2023;66(2):197-205. https://doi.org/10.17073/0368-0797-2023-2-197-205

For citation:

Zykova A.P., Panfilov A.O., Chumaevskii A.V., Vorontsov A.V., Tarasov S.Yu. Electron beam additive manufacturing of composite alloy from stainless steel and aluminum bronze: Microstructure and mechanical properties. Izvestiya. Ferrous Metallurgy. 2023;66(2):197-205. https://doi.org/10.17073/0368-0797-2023-2-197-205

Введение

Одним из наиболее производительных методов аддитивного производства (АП) является электронно-лучевое аддитивное производства (ЭЛАП) [1 – 3]. В качестве исходного сырья используется металлическая проволока, подача которой осуществляется в фокусное пятно электронного пучка. При плавлении проволоки образуется ванна расплава, далее наносимый слой кристаллизуется [4]. В отличие от порошковых методов ЭЛАП не позволяет изготавливать изделия сложной геометрии с небольшими (до 1 мм) размерами элементов, однако он обладает преимуществами, заключающимися в получении более качественных и бездефектных изделий, чего крайне проблематично достигнуть порошковыми технологиями [5; 6]. При изготовлении изделий методом ЭЛАП процесс протекает в условиях вакуума, что исключает попадание загрязнений в заготовку, окисление и устраняет газовую пористость получаемых материалов [7 – 9].

Аустенитная нержавеющая сталь благодаря своей превосходной коррозионной стойкости, высокотемпературным механическим свойствам и хорошей способности к обработке и сварке широко используется в химическом производстве, машиностроении, при производстве высокотемпературных болтов, ядерных реакторов. Изготовление стальных деталей сложной формы традиционными методами – сложный, дорогостоящий и трудоемкий процесс. Совершенствование АП может значительно ускорить и упростить производство деталей сложной формы, что приведет к снижению себестоимости продукции и положительно скажется на развитии многих отраслей промышленности. Но широкое использование АП ограничено некоторыми проблемами: процессы АП характеризуются высокими температурными градиентами и скоростями охлаждения (зависящими как от этих градиентов, так и от повторных нагревов), что может приводить к формированию неоднородной структуры и фазового состава [10 – 12]. Изделия из нержавеющей стали, полученные селективным лазерным плавлением, анизотропны по структуре и механическим свойствам, что обусловлено высоким отношением ширины ванны расплава к толщине слоя [10 – 12]. Кроме того, такие изделия имеют и недоплавленные частицы порошка [13 – 15]. Избежать таких дефектов возможно при использовании технологии прямого лазерного спекания порошка нержавеющей стали c последующей пропиткой бронзой [16; 17]. Такая технология не только позволяет снизить пористость и повысить плотность образцов, но и приводит к повышению предела текучести и предела прочности изделий.

Получение изделий из нержавеющей стали методом проволочной ЭЛАП позволяет избежать возникновения газовой пористости, однако остаются проблемы с образованием крупных столбчатых зерен вследствие низких скоростей охлаждения. Кроме того, при первичной кристаллизации столбчатых зерен аустенита в междендритных пространствах может кристаллизоваться δ-феррит, наличие которого ухудшает коррозионную стойкость стали [6; 7; 9]. Улучшения механических свойств путем устранения столбчатых зерен и их измельчения в изделиях из нержавеющей стали можно достичь при использовании ультразвука при ЭЛАП [18]. При такой комбинированной технологии достигается снижение содержания δ-феррита на 2 %.

Поскольку существуют большие различия между металлургическими процессами при АП с использованием порошков и проволок, то возникает вопрос об особенностях структурообразования композита при непосредственном введении нержавеющей стали и алюминиевой бронзы в ванну расплава. В связи с этим целью настоящей работы являлось исследование структурно-фазового состояния и механических характеристик композита сталь – бронза, полученного методом электронно-лучевого аддитивного производства с одновременной подачей двух проволок.

Материалы и методы исследования

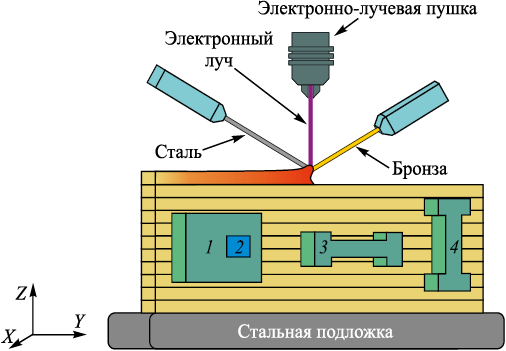

Методом ЭЛАП были получены заготовки композита сталь – 25 % бронзы размерами 80×120×8 мм. В качестве сырья использовались проволоки диаметром 1,6 мм из нержавеющей аустенитной стали марки 06Х18Н9Т и алюминиевой бронзы марки БрАМц9-2. В качестве подложки использовалась пластина из нержавеющей стали толщиной 10 мм. Схема процесса получения композита сталь – 25 % бронзы представлена на рис. 1. Для получения композита использовалась установка ЭЛАП, оснащенная двумя податчиками проволоки (рис. 1). Параметры наплавки: ускоряющее напряжение пучка 30 кВ; ток пучка изменялся при печати от 77 до 44 мА; скорость перемещения стола составляла 400 мм/мин. Необходимое процентное соотношение стали и бронзы поддерживалось во время наплавки автоматическим регулированием соответствующего соотношения скоростей подачи проволок. Скорость подачи проволок 06Х18Н9Т и БрАМц9-2 составляла 1300 и 250 мм/мин. В итоге был получен композит с объемным соотношением нержавеющая сталь:бронза 75:25.

Рис. 1. Схема печати композита сталь – 25 % бронзы |

Для исследования структурно-фазового состава и механических свойств образцы вырезались согласно схеме, представленной на рис. 1. Образцы композита сталь – 25 % бронзы подвергали традиционной пробоподготовке, включающей стадии шлифовки на наждачной бумаге (основа Al2O3 ) и полировки на алмазных пастах (с зернистостью 14/10, 3/2 и 1/0). Для выявления элементов микроструктуры полированную поверхность композита подвергали химическому травлению в реактиве: 30 мл HCl + 5 г FeCl3–6H2O + 60 мл H2O.

Микроструктуру и химический состав образцов исследовали с помощью сканирующего электронного микроскопа (СЭМ, Thermo Fisher Scientific Apreo S LoVac), оснащенного энергодисперсионным спектрометром (EDS). Средний размер зерен определяли методом секущих [19]. Фазовый состав исследовали на рентгеновском дифрактометре ДРОН-7 (CoKα-излучение). Просвечивающая электронная микроскопия (ПЭM, JEOL-2100) использовалась для выявления микроструктурных особенностей композита. Микротвердость измеряли методом Виккерса на микротвердомере Duramin 5 с нагрузкой 100 г и шагом 1 мм. Испытания на одноосное растяжение проводили на универсальной испытательной машине УТС-110М. Для испытаний на растяжение вырезали лопатки во взаимно перпендикулярных направлениях по схемам, представленным на рис. 1.

Результаты и обсуждение

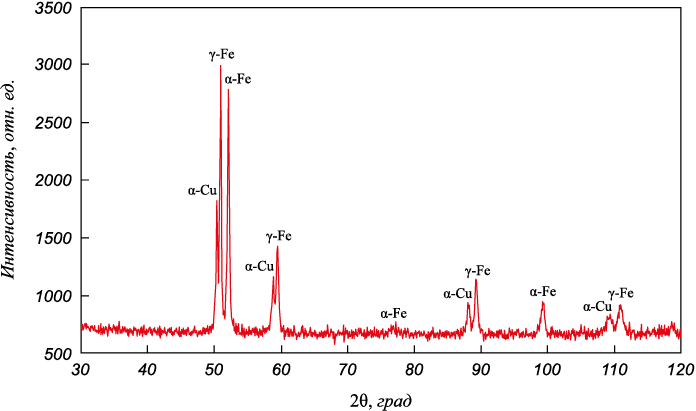

По данным РФА композит сталь – 25 % бронзы состоит из γ-Fe, α-Fe и α-Cu (рис. 2). Таким образом можно предположить, что в результате сплавления нержавеющей стали и алюминиевой бронзы происходит превращение части аустенита в феррит.

Рис. 2. Рентгенограмма композита сталь – 25 % бронзы |

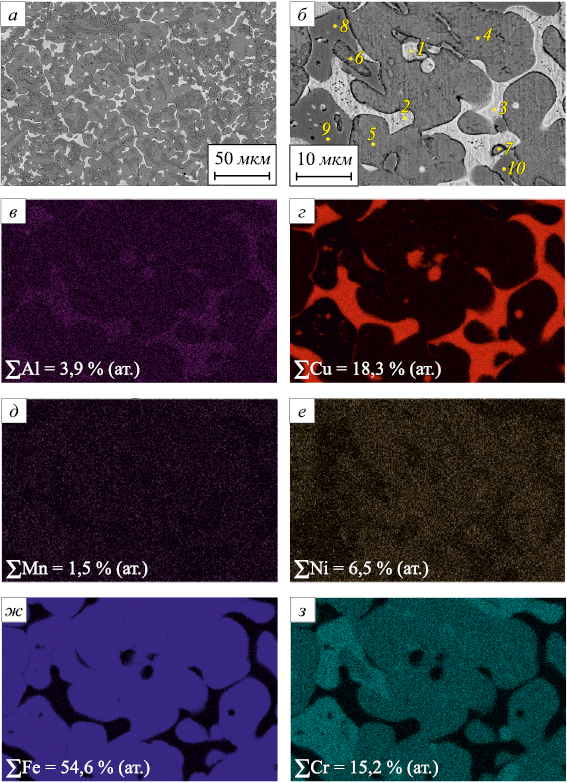

По изображениям структур композита, полученным в режиме обратно-отраженных электронов (BSE) (то есть в режиме фазового контраста), можно видеть, что в микроструктуре композита сталь – 25 % бронзы присутствуют по крайней мере три фазы (рис. 3, а, б). Аустенит представлен светло-серыми дендритами (рис. 3, б). Элементный состав аустенитной фазы пропорционален составу исходной проволоки, но дополнительно обогащен примерно до 6 % Al и до 8 % Cu (ат.) (рис. 3, б; табл. 1, спектры 4 – 7). Средний размер зерен γ-Fe составляет примерно 4,3 мкм.

Рис. 3. РЭМ изображения в режиме BSE (а, б); карты распределения

Таблица 1. Данные EDS анализа композита сталь – 25 % бронзы

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Светлые области соответствуют твердому раствору на основе меди, что подтверждается картами распределения химических элементов (рис. 3, б, г). Согласно EDS анализу в твердом растворе на основе α-Cu содержится примерно до 2 % Cr, 6 % Fe и 5 % Ni (ат.) (рис. 3, б; табл. 1, спектры 1 – 3). Средний размер зерен α-Cu составляет примерно 3,1 мкм.

Между частицами α-Cu располагаются темно-серые области, соответствующие пересыщенному твердому раствору хрома в α-Fe (рис. 3, б). В процессе перемешивания компонентов в ванне расплава, а также в твердом состоянии атомы никеля могут диффундировать и растворяться в α-Сu. Это хорошо видно из карт распределения химических элементов (рис. 3, е, з), где частицы, принадлежащие ферриту, обедняются никелем (до 4 % (ат.)) и обогащаются хромом (до 22,7 % (ат.)). Средний размер зерен α-Fe составляет 3,3 мкм. По данным РЭМ объемная доля аустенита, феррита и бронзы в композите сталь – 25 % бронзы составляет 40,7, 35,7 и 23,6 % соответственно.

Карты распределения элементов также свидетельствуют о том, что в объеме аустенитных зерен содержатся частицы меди (рис. 3, г), а в областях α-Сu присутствуют атомы никеля (рис. 3, е). Характерно расположение областей с повышенным содержанием атомов хрома на периферии аустенитных зерен, то есть вблизи областей α-Cu (рис. 3, з), которые также обеднены по никелю по сравнению с основным фоном (рис. 3, е). Такое изменение величины хромоникелевого эквивалента происходит вследствие растворения атомов никеля в α-Cu и приводит к образованию твердого раствора на основе феррита.

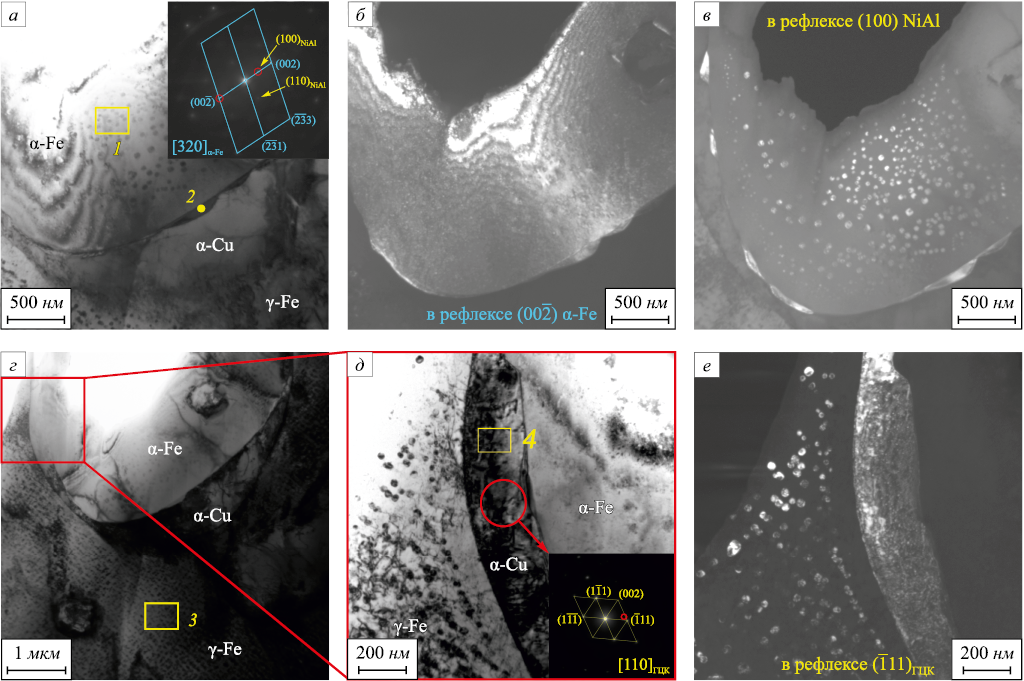

Более детальное исследование микроструктуры композита сталь – 25 % бронзы методом ПЭМ показало, что внутри частиц α-Fe присутствуют сферические частицы NiAl (рис. 4, а – в). На границе между ферритом и бронзой формируются протяженные частицы NiAl, которые хорошо видны на темнопольном изображении (рис. 4, в). EDS анализ частиц NiAl подтверждает стехиометрический состав данной фазы (рис. 4, а, спектр 2; табл. 2). Средний размер частиц NiAl в α-Fe составляет 44 ± 1,4 нм.

Рис. 4. Светлопольное ПЭМ-изображение фрагмента микроструктуры композита |

Таблица 2. Данные EDS анализа композита сталь – 25 % бронзы

| Спектр | Содержание, % (ат.), элемента | Предпо- лагаемая фаза | |||||||

| Al | Si | Ti | Cr | Mn | Fe | Ni | Cu | ||

| 1 | 5,7 | 1,1 | 1,7 | 20,7 | 0,9 | 57,7 | 6,5 | 5,7 | α-Fe |

| 2 | 41,8 | – | 1,3 | 0,8 | 2,1 | 6,9 | 38,3 | 8,7 | NiAl |

| 3 | 3,8 | 1,4 | – | 16,2 | 1,3 | 61,8 | 7,4 | 8,1 | γ-Fe |

| 4 | 10,7 | – | – | 0,9 | 1,4 | 3,6 | 5,6 | 77,8 | α-Cu |

На рис. 4, д представлен увеличенный фрагмент микроструктуры композита и микродифракция с прослойки между зернами аустенита и феррита. Микродифракция, полученная с прослойки, позволяет идентифицировать наличие ГЦК фазы с параметром решетки a = 3,60 Å, соответствующей как γ-Fe, так и α-Cu. Поскольку анализируемая область содержит большое количество меди (рис. 4, д, спектр 4; табл. 2), можно утверждать, что это твердый раствор на основе меди, обогащенный атомами хрома, железа и никеля. Темнопольное изображение, полученное в рефлексе \(( {\bar 111} )_{\rm{\alpha -Cu}}\) (рис. 4, е), свидетельствует о том, что в γ-Fe присутствуют мелкодисперсные частицы меди. Средний размер этих частиц составляет примерно 40 ± 1,4 нм (рис. 4, е). Эти частицы предположительно могли быть сформированы в γ-Fe за счет уменьшения растворимости меди и выделения атомов меди из пересыщенного твердого раствора γ-Fe при охлаждении.

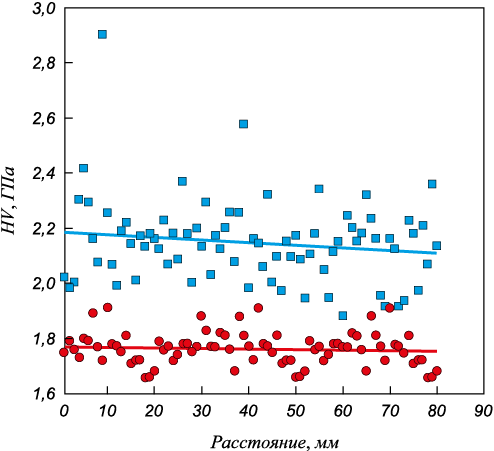

На рис. 5 представлены профили микротвердости стали марки 06Х18Н9Т и композита сталь – 25 % бронзы. Профиль распределения значений микротвердости стали 06Х18Н9Т скачкообразный, что связано с присутствием достаточно большой доли δ-феррита и неоднородностями дендритной микроструктуры [18]. Значения микротвердости композита сталь – 25 % бронзы в среднем достигают 2,2 ± 0,03 ГПа, что примерно на 0,4 ГПа выше, чем микротвердость стали, полученной ЭЛАП без добавления бронзы. Более высокие значения микротвердости (до 2,9 ГПа) композита сталь – 25 % бронзы связаны с попаданием индентора в зерна аустенита. Более низкие значения микротвердости (до 2 ГПа) соответствуют попаданию индентора на границу ферритно-бронзовых зерен (рис. 5).

Рис. 5. Профили распределения микротвердости стали марки 06Х18Н9Т ( |

Значения механических характеристик композита сталь – 25 % бронзы представлены в табл. 3. Для сравнения, пределы текучести и прочности стали марки 06Х18Н9Т, полученной ЭЛАП без добавления бронзы, составляют примерно 300 и 610 МПа соответственно (табл. 3). Предел текучести и предел прочности композита сталь – 25 % бронзы повышаются до 840 ± 42 и 1200 ± 57 МПа соответственно. При этом значения относительного удлинения композита снижаются незначительно по сравнению с относительным удлинением стали марки 06Х18Н9Т (табл. 3).

Таблица 3. Механические свойства стали

марки 06Х18Н9Т и композита сталь – 25 % бронзы, полученных ЭЛАП

|

Таким образом, в результате введения расплавов двух проволок в ванну произошло перемешивание и взаимная диффузия компонентов сплавов. Это привело к изменению никельхромового эквивалента и образованию зерен твердого раствора на основе α-Fe в областях γ-Fe, примыкающих к твердому раствору на основе α-Cu. При этом произошло обогащение феррита хромом, что и привело к γ → α-превращению в результате охлаждения. В литературе также встречаются данные, подтверждающие γ → α-превращение при получении композиционных структур сталь – бронза проволочной дуговой аддитивной технологией [19; 20].

Выводы

Проведено исследование структуры и механических свойств композита, полученного при сплавлении 25 % (об.) алюминиевой бронзы БрАМц9-2 с аустенитной нержавеющей сталью в условиях электронно-лучевой аддитивной плавки с одновременной подачей двух проволок. Исследования показали, что в композите сталь – 25 % бронзы формируется бездефектная трехфазная структура, состоящая из аустенита, феррита и бронзы. Преобладающими фазами в композите сталь – 25 % бронзы являются аустенит и феррит, дисперсионно-упрочненные частицами меди и NiAl соответственно. Полученный композит обладает повышенной микротвердостью (на 0,4 ГПа) по сравнению со сталью, полученной ЭЛАП без добавления бронзы. Увеличение предела текучести и предела прочности композита сталь – 25 % бронзы составило в среднем 400 и 600 МПа соответственно.

Список литературы

1. Stawovy M.T. Comparison of LCAC and PM Mo deposited using Sciaky EBAMTM. International Journal of Refractory Metals and Hard Materials. 2018;73:162–167. https://doi.org/10.1016/j.ijrmhm.2018.02.009

2. Madhavadas V., Srivastava D., Chadha U., Raj S.A., Sultan M.T.H., Shahar F.S., Shah A.U.M. A review on metal additive manufacturing for intricately shaped aerospace components. CIRP Journal of Manufacturing Science and Technology. 2022;39:18–36. https://doi.org/10.1016/j.cirpj.2022.07.005

3. Le V.T., Paris H. Impact of total build height and batch size on environmental performance of electron beam melting. Procedia CIRP. 2018;69:112–117. https://doi.org/10.1016/j.procir.2017.11.013

4. Galati M. Electron beam melting process: A general overview. In: Handbooks in Advanced Manufacturing. Chapter 8. 2021:277–301. https://doi.org/10.1016/B978-0-12-818411-0.00014-8

5. Yin Q., Chen G., Cao H., Zhang G., Zhang B., Wei S. Transformation law of microstructure evolution and mechanical properties of electron beam freeform fabricated 321 austenitic stainless steel. Vacuum. 2021;194:110594. https://doi.org/10.1016/j.vacuum.2021.110594

6. Tarasov S.Yu., Filippov A.V., Shamarin N.N., Fortuna S.V., Maier G.G., Kolubaev E.A. Microstructural evolution and chemical corrosion of electron beam wire-feed additively manufactured AISI 304 stainless steel. Journal of Alloys and Compounds. 2019;803:364–370. https://doi.org/10.1016/j.jallcom.2019.06.246

7. Panin V.E., Narkevich N.A., Durakov V.G., Shulepov I.A. Control of the structure and wear resistance of a carbon-nitrogen austenitic steel coating produced by electron beam cladding. Physical Mesomechanics. 2021;24:53–60. https://doi.org/10.1134/S1029959921010082

8. Zykova A., Nikonov S., Utyaganova V., Shamarin N., Ivanov A., Chumaevskii A. Process control features of electron-beam additive manufacturing of austenitic stainless steel. Procedia Structural Integrity. 2020;30:216–223. https://doi.org/10.1016/j.prostr.2020.12.033

9. Wanjara P., Brochu M., Jahazi M. Electron beam freeforming of stainless steel using solid wire feed. Materials & Design. 2007;28(8):2278–2286. https://doi.org/10.1016/j.matdes.2006.08.008

10. Yadollahi A., Shamsaei N., Thompson S.M., Seely D.W. Effects of process time interval and heat treatment on the mechanical and microstructural properties of direct laser deposited 316L stainless steel. Materials Science and Engineering: A. 2015;644:171–183. https://doi.org/10.1016/j.msea.2015.07.056

11. Suryawanshi J., Prashanth K.G., Ramamurtya U. Mechanical behavior of selective laser melted 316L stainless steel. Materials Science and Engineering: A. 2017;696:113–121. https://doi.org/10.1016/j.msea.2017.04.058

12. Casati R., Lemke J., Vedani M. Microstructure and fracture behavior of 316L austenitic stainless steel produced by selective laser melting. Journal of Materials Science & Technology. 2016;32(8):738–744. https://doi.org/10.1016/j.jmst.2016.06.016

13. Narasimharaju S.R., Zeng W., See T.L., Zhu Z., Scott P., Jiang X., Lou S. A comprehensive review on laser powder bed fusion of steels: Processing, microstructure, defects and control methods, mechanical properties, current challenges and future trends. Journal of Manufacturing Processes. 2022; 75:375–414. https://doi.org/10.1016/j.jmapro.2021.12.033

14. Leo P., D’Ostuni S., Perulli P., Sastre M.A.C., Fernández-Abia A.I., Barreiro J. Analysis of microstructure and defects in 17-4 PH stainless steel sample manufactured by Selective Laser Melting. Procedia Manufacturing. 2019;41:66–73. https://doi.org/10.1016/j.promfg.2019.07.030

15. Cacace S., Demir A.G., Semeraro Q. Densification mechanism for different types of stainless steel powders in Selective Laser Melting. Procedia CIRP. 2017;62:475–480. https://doi.org/10.1016/j.procir.2016.06.010

16. Lu S.L., Meenashisundaram G.K., Wang P., Nai S.M.L., Wei J. The combined influence of elevated pre-sintering and subsequent bronze infiltration on the microstructures and mechanical properties of 420 stainless steel additively manufactured via binder jet printing. Additive Manufacturing. 2020;34: 10126. https://doi.org/10.1016/j.addma.2020.101266

17. Pavankumar G., Elangovan M. Study on effect of post processing on Direct Metal LASER sintered 420 stainless steel infiltrated with bronze. Materials Today: Proceedings. 2018; 5(11):Part 3:24476–24485. https://doi.org/10.1016/j.matpr.2018.10.244

18. Vorontsov A., Astafurov S., Melnikov E., Moskvina V., Kolubaev E., Astafurova E. The microstructure, phase composition and tensile properties of austenitic stainless steel in a wire-feed electron beam melting combined with ultrasonic vibration. Materials Science and Engineering: A. 2021;820: 141519. https://doi.org/10.1016/j.msea.2021.141519

19. Гольдштейн М.И., Литвинов В.С., Бронфин Б.М. Металлофизика высокопрочных сплавов. Москва: Металлургия; 1986:312.

20. Kucita P., Wang S.C., Li W.S., Cook R.B., Starink M.J. The effects of substrate dilution on the microstructure and wear resistance of PTA Cu–Al–Fe aluminium bronze coatings. Wear. 2019;440–441:203102. https://doi.org/10.1016/j.wear.2019.203102

21. Tao X.P., Zhang S., Zhang C.H., Wu C.L., Chen J., Abdullah A.O. Effect of Fe and Ni contents on microstructure and wear resistance of aluminum bronze coatings on 316 stainless steel by laser cladding. Surface and Coatings Technology. 2018;342:76–84. https://doi.org/10.1016/j.surfcoat.2018.02.032

Об авторах

А. П. ЗыковаРоссия

Анна Петровна Зыкова, к.ф.-м.н., старший научный сотрудник, заведующий лабораторией структурного дизайна перспективных материалов

Россия, 634055, Томск, пр. Академический 2/4

А. О. Панфилов

Россия

Александр Олегович Панфилов, аспирант, младший научный сотрудник лаборатории структурного дизайна перспективных материалов

Россия, 634055, Томск, пр. Академический 2/4

А. В. Чумаевский

Россия

Андрей Валерьевич Чумаевский, к.т.н., старший научный сотрудник лаборатории локальной металлургии в аддитивных технологиях

Россия, 634055, Томск, пр. Академический 2/4

А. В. Воронцов

Россия

Андрей Владимирович Воронцов, к.т.н., научный сотрудник лаборатории локальной металлургии в аддитивных технологиях

Россия, 634055, Томск, пр. Академический 2/4

С. Ю. Тарасов

Россия

Сергей Юльевич Тарасов, д.т.н., главный научный сотрудник лаборатории физики упрочнения поверхности

Россия, 634055, Томск, пр. Академический 2/4

Рецензия

Для цитирования:

Зыкова А.П., Панфилов А.О., Чумаевский А.В., Воронцов А.В., Тарасов С.Ю. Электронно-лучевое аддитивное производство композиционного сплава из нержавеющей стали и алюминиевой бронзы: микроструктура и механические характеристики. Известия высших учебных заведений. Черная Металлургия. 2023;66(2):197-205. https://doi.org/10.17073/0368-0797-2023-2-197-205

For citation:

Zykova A.P., Panfilov A.O., Chumaevskii A.V., Vorontsov A.V., Tarasov S.Yu. Electron beam additive manufacturing of composite alloy from stainless steel and aluminum bronze: Microstructure and mechanical properties. Izvestiya. Ferrous Metallurgy. 2023;66(2):197-205. https://doi.org/10.17073/0368-0797-2023-2-197-205

JATS XML