Перейти к:

Структурная организация и свойства поверхностных слоев твердых сплавов системы WC – Со после импульсной лазерной обработки

https://doi.org/10.17073/0368-0797-2023-2-177-183

Аннотация

Приведены результаты металлофизических исследований эффектов структурообразования в поверхностных слоях твердых сплавов системы WC – Со при экстремальном термодеформационном воздействии импульсного лазерного излучения. Структурная организация и свойства твердых сплавов ВК6, ВК8, ВК10 при обработке с плотностью мощности излучения 175 МВт/м2 определяются состоянием зон, формирующихся вокруг включений карбидов вследствие появления на границах композиции карбид – связка напряжений разного рода, в том числе термострикционных и фазовых. Результатом является растворение пограничных зон карбидов за счет контактного плавления, что сопровождается взаимным массопереносом атомов на границах в системе карбид – связка с возможным формированием тонкой супертвердой оболочки. Эти процессы позволяют создавать в твердых сплавах композиции с набором дифференцированных свойств, задаваемых варьируемыми параметрами процесса лазерной обработки и составом исходных материалов. Показано, что после лазерного легирования с плотностью мощности излучения 200 МВт/м2 появляющиеся в поверхностных слоях твердых сплавов с покрытиями (кобальтовыми, никелевыми) температурные градиенты и термические напряжения способствуют конвективному перемешиванию расплавленных компонентов покрытий и их проникновению в твердый сплав на глубину более 20 мкм. Одновременно, несмотря на чрезвычайно малое время лазерного импульса (10–3 с), в облученных зонах возможен массоперенос атомов вольфрама, углерода, титана от подплавленных пограничных зон карбидов в прилежащие зоны связки с их упрочнением. После высокотемпературного лазерного нагрева карбиды, в отличие от исходных, приобретают глобулярную форму зерен, происходит их диспергирование, в пограничных со связкой локальных зонах изменяются стехиометрические характеристики (формируется сложный карбид CохWyCz ). В результате перечисленных процессов повышается вязкость поверхностных слоев твердых сплавов и работоспособность облученных изделий. По сравнению с необлученными образцами твердого сплава прочность повышается на 15 %, вязкость и долговечность – на 30 – 40 %.

Для цитирования:

Бровер Г.И., Щербакова Е.Е. Структурная организация и свойства поверхностных слоев твердых сплавов системы WC – Со после импульсной лазерной обработки. Известия высших учебных заведений. Черная Металлургия. 2023;66(2):177-183. https://doi.org/10.17073/0368-0797-2023-2-177-183

For citation:

Brover G.I., Shcherbakova E.E. Structural organization and properties of surface layers of WC–Co hard alloys after pulsed laser processing. Izvestiya. Ferrous Metallurgy. 2023;66(2):177-183. https://doi.org/10.17073/0368-0797-2023-2-177-183

Введение

В современном производстве широко применяются высокоэффективные твердые сплавы, которые сочетают высокую твердость, прочность и отсутствие адгезионного взаимодействия в контакте с металлами при трении, что является их основным преимуществом перед другими инструментальными материалами [1 – 3].

В процессе эксплуатации в изделиях из твердых сплавов возникают напряжения и деформации. Они складываются с внутренними термическими напряжениями, уже имеющимися в деталях машин и инструменте, что часто приводит к их преждевременному разрушению [4 – 6].

Повысить эксплуатационные характеристики и, тем самым, увеличить долговечность изделий из твердых сплавов можно путем применения методов высокоэнергетической обработки поверхностных слоев, изменяющих их состав и структуру [7 – 10].

Следует отметить, что эти процессы изучены недостаточно полно, что связано со сложностью структурных превращений при скоростной термической обработке и необходимостью изыскания возможностей уменьшения хрупкости поверхностных слоев твердых сплавов, то есть повышения их надежности при эксплуатации.

Наибольшей перспективностью в этом плане обладает способ легирования поверхностных слоев твердых сплавов с использованием лазерного нагрева, при котором высокая плотность мощности лазерного излучения используется для расплавления предварительно нанесенных на поверхность изделий покрытий и тонкого слоя расположенной под ними подложки. В этих условиях появляется возможность получения широкого диапазона химических и микроструктурных состояний вследствие резкого охлаждения из жидкой фазы. Среди возможных типов микроструктур могут присутствовать обширные области твердых растворов, метастабильные кристаллические фазы и металлические стекла.

С целью выяснения причин повышения свойств при лазерном воздействии и оценки технологических перспектив лазерной обработки и легирования твердых сплавов в настоящей работе проведен цикл экспериментов по их облучению и определению основных структурных изменений.

Методика проведения исследований

В настоящей работе поверхностной лазерной обработке подвергали твердые сплавы ВК6, ВК8, ВК10. Импульсное лазерное облучение проводили на технологической установке Квант-16. Изменение энергии излучения, степени расфокусировки луча (3 – 6 мм), длительности излучения (1 ÷ 6)·10\(^{-3}\) с позволило варьировать плотность мощности излучения в широком диапазоне (70 – 250 МВт/м2 ). Определение фазового состава и изучение структуры материалов после лазерной обработки осуществляли с использованием сканирующей зондовой микроскопии, дифрактометрического и дюрометрического анализов.

Результаты экспериментов и их обсуждение

Металлофизические исследования в настоящей работе проводили на образцах твердых сплавов, в состав которых входили карбиды вольфрама WC и кобальтовая связка.

Для определения режимов лазерной обработки твердых сплавов использовали программу расчета MathCAD. Принимали следующие требования к качеству облученной поверхности и к изменениям в исходной структуре: не должно происходить значительного нарушения исходной микрогеометрии поверхности образца и появления сетки микротрещин; карбидные зерна и кобальтовая связка должны быть оплавлены на глубину примерно 2 мкм.

Установлено, что лазерное облучение твердых сплавов необходимо проводить с плотностью мощности 175 – 200 МВт/м2.

Использовали два варианта лазерной обработки. В первом случае поверхность твердых сплавов для увеличения поглощательной способности покрывали тонким слоем пекового лака и облучали с плотностью мощности 175 МВт/м2. Во втором случае на образцы наносили никелевое или кобальтовое порошковое или гальваническое покрытие, облучали с плотностью мощности 200 МВт/м2, то есть проводили лазерное легирование поверхностных слоев твердых сплавов.

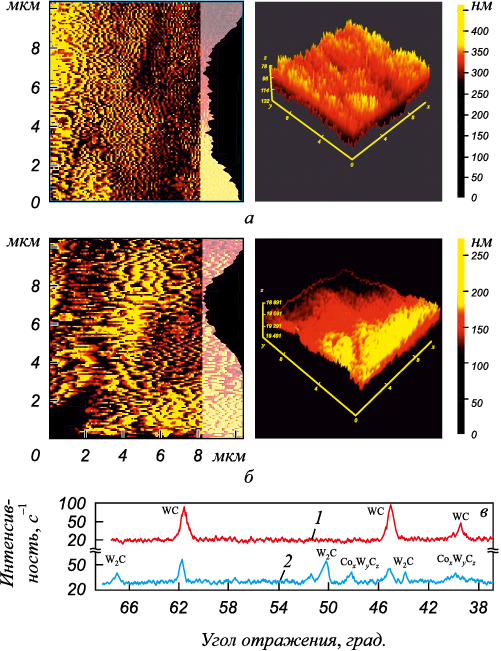

Исследования строения твердого сплава ВК8 до и после лазерной обработки без легирования с использованием сканирующего зондового микроскопа (СЗМ), работающего в режиме атомно-силовой микроскопии (рис. 1, а, б), позволили установить, что после лазерной обработки происходит сглаживание рельефа поверхности образцов.

Рис. 1. Сканированные изображения твердого сплава ВК8 до (а) |

Высота рельефа, определяемая размерами зерен карбидной фазы, уменьшилась после облучения до 100 – 250 нм (рис. 1, б) при исходных значениях 150 – 400 нм (рис. 1, а). Это свидетельствует об оплавлении зерен карбидов и возможных структурных изменениях в поверхностных слоях твердых сплавов при лазерной обработке.

С целью расширения представлений о процессах структурообразования при лазерном облучении твердого сплава ВК8 проведены рентгеновские исследования, которые выявили присутствие на дифрактограммах рефлексов следующих фаз (рис. 1, в, кривая 2): карбида вольфрама (WC), метастабильного карбида вольфрама (W2C) и небольшого количества двойных карбидов СоxWyСz .

Следует отметить, что формирующийся при лазерной обработке карбид вольфрама W2C, имеющий более высокую твердость, чем исходный карбид WC (29,4 и 24 ГПа) [10 – 12], способствует упрочнению поверхностных слоев облученного твердого сплава.

Зафиксированное на дифрактограммах образование сложных карбидов СоxWyСz , а также определенное при СЗМ исследованиях изменение размеров зерен карбидов свидетельствуют о возможном протекании при лазерной обработке нетривиальных процессов структурообразования на границах фаз в композиции карбид – связка.

Изучена структурная организация локальных зон на границах карбидов с кобальтовой связкой, формирующихся при высокотемпературном воздействии импульсного лазерного излучения и имеющих высокую дисперсность строения, повышенную твердость и износостойкость. Образование этих зон связано с формированием при лазерном оплавлении поверхности оболочки жидкого сплава вокруг карбидов, способствующей ускоренному массопереносу атомов углерода и легирующих элементов из карбидов в прилежащий слой связки. Результатом этого процесса является формирование упомянутых выше двойных карбидов.

Анализ изменений микроструктуры поверхностных слоев твердых сплавов после лазерного облучения показал, что в кобальтовой связке происходят превращения мартенситного типа, переход связующего кобальта из кубической в гексагональную модификацию с соответствующим повышением деформационных характеристик.

Установлено, что при лазерной обработке с оплавлением происходит диспергирование исходных карбидной и связующей фаз, увеличивается удельная поверхность межфазных границ карбид – карбид и карбид – связка, протекают превращения в кобальтовой связке.

Одним из путей повышения уровня вязкости поверхностных слоев твердых сплавов является увеличение доли кобальтовой или никелевой связующей фазы в поверхностных слоях. Например, увеличение количества кобальта с 3 до 30 % повышает вязкость твердых сплавов с 1,3·10\(^{-4}\) до 5,0·10\(^{-4}\) Дж/м2 [11].

Лазерную обработку твердых сплавов с использованием насыщающих обмазок и покрытий проводили по пути их микроструктурного проектирования, то есть формирования на поверхности композиций различных материалов, которые могут обеспечить требуемые эксплуатационные свойства. При этом учитывалось, что мелкозернистые, дисперсные состояния, а также микроструктуры (в которых в максимальной степени реализуются процессы торможения, отклонения, ветвления и взаимодействия трещин) являются наиболее перспективными для формирования высокопрочных состояний с гарантированным запасом вязкости в поверхностных слоях материалов [13 – 16].

Легирование поверхностных слоев кобальтом или никелем проводили с целью уменьшения микронапряжений в твердом сплаве. При вплавлении металлической связки (кобальта или никеля) существенно уменьшается пористость образцов как по размеру, так и по количеству пор.

Карбиды за счет подплавления при лазерном облучении приобретают не угловатую, а скругленную форму, что уменьшает опасность концентрации напряжений в поверхностном слое сплава и повышает трещиностойкость облученного изделия. Это также способствует активному поглощению поверхностными слоями расплавленного кобальта или никеля из покрытий.

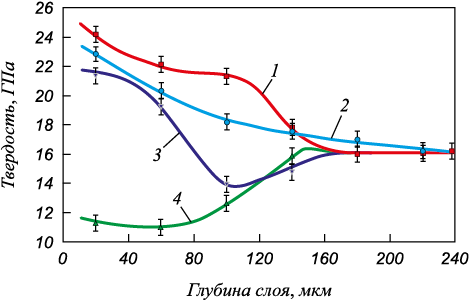

Эффект упрочнения твердых сплавов при лазерном облучении можно проследить, анализируя кривые распределения микротвердости по глубине облученного участка (рис. 2). Глубина зоны лазерного воздействия составляет 60 – 120 мкм, что превышает глубину оплавленного слоя в 3 – 5 раз.

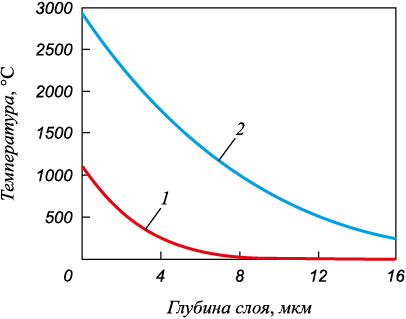

Результаты расчета (рис. 3) распределения температуры по глубине образца твердого сплава ВК10 при лазерном облучении, выполненного в программе MathCAD, показали, что на этой глубине слоя температура плавления карбидов вольфрама (Тпл = 2600 К) и кобальтовой связки не достигается, но твердость имеет высокие значения.

Рис. 2. Распределение твердости по глубине упрочненного слоя

Рис. 3. Распределение температуры по глубине твердого сплава ВК10 |

В этом случае эффект упрочнения твердого сплава имеет несколько иную природу, чем при лазерном оплавлении поверхности, но по-прежнему связан со структурообразованием в локальных зонах на границах зерен в композиции карбид – связка.

Образование этих зон при термодеформационном импульсном лазерном облучении может быть связано с совместным действием напряжений разного рода (термострикционных напряжений, вызванных огромными температурными градиентами; напряжений, обусловленных разными теплофизическими коэффициентами в композиции и других).

В результате релаксации напряжений вокруг включений карбидов возможно формирование сложной структурной картины. Согласно предлагаемой модели в непосредственной близости от границ в композиции карбид – связка при облучении создаются условия для контактного плавления и возможного формирования тонкой оболочки жидкого сплава. Это может способствовать ускоренному массопереносу атомов углерода и легирующих элементов из карбидов в прилежащий слой связки. После высокоскоростной кристаллизации вокруг карбидов возможно образование супертвердой оболочки, что приводит к дополнительному упрочнению локальных зон твердого сплава и наблюдается при измерении микротвердости (рис. 2, кривая 1).

Следует отметить, что предлагаемая модель строения межфазных границ в твердых сплавах подтверждается результатами исследований [12], где установлено, что контактное плавление может происходить при температурах на сотни градусов ниже температуры плавления компонентов системы. При этом в процессе растворения в кобальтовой связке от 6 до 30 % WC микротвердость ее повышается с 1660 до 3440 МПа.

Таким образом, наблюдаемый эффект (рис. 2, кривая 1) упрочнения твердого сплава ВК10 после лазерной обработки может быть связан, во-первых, с формированием карбидов вольфрама W2C, имеющих более высокую твердость, чем исходный карбид WC, во-вторых, с зернограничным взаимодействием в композиции карбид – связка, приводящим к диспергированию карбидной фазы [13 – 16].

В случае лазерного легирования кобальтом или никелем (рис. 2, кривые 3 и 4) твердость поверхностных слоев понижается, что неизбежно приводит к повышению их вязкости и трещиностойкости, особенно при использовании никелевых легирующих покрытий. Это связано с тем, что в экстремальных термодеформационных условиях лазерной обработки возможна пластическая деформация материала связки и ее динамическая полигонизация. В результате связка может приобрести дисперсное строение с достаточно высокой плотностью дефектов кристаллического строения.

Для изучения и подтверждения описанных процессов структурообразования, протекающих в связующем материале твердых сплавов при лазерном облучении, были проведены эксперименты по лазерной обработке «модельного» никелевого сплава, имитирующего структурные превращения в связке твердого сплава при лазерной обработке.

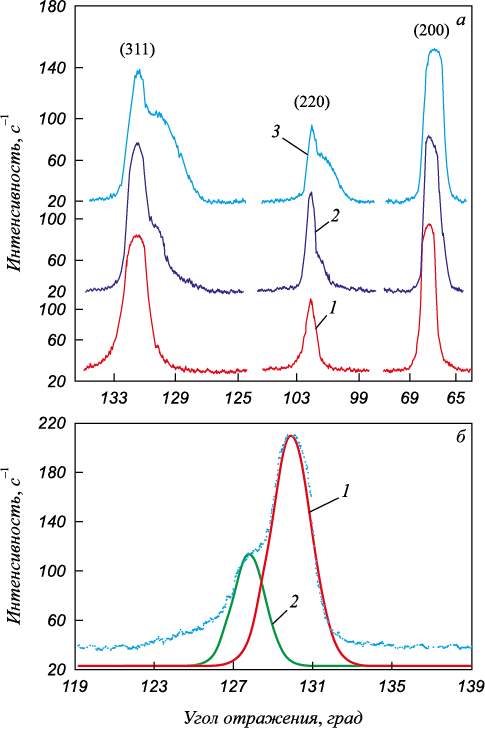

Тонкие никелевые образцы подвергали дифрактометрическому анализу до и после лазерного поверхностного облучения. На дифрактограмме (рис. 4, а, кривая 2) наблюдаются размытие и асимметрия рефлексов никеля в сравнении с аналогичными рефлексами дифрактограммы никеля до лазерной обработки (рис. 4, а, кривая 1), особенно рефлекса (311). Обращает на себя внимание триплетный характер дифракционных линий. Четко прослеживается тенденция смещения первого максимума в сторону меньших углов отражения, второго – к большим углам, что свидетельствует о появлении в решетке искажений, дефектов упаковки атомов. Это является следствием динамических эффектов – локальных пластических сдвигов при лазерном облучении.

Рис. 4. Фрагменты дифрактограмм (а) образцов никеля |

Для обработки результатов дифрактометрических исследований использовался пакет современных программных средств New_Рrofile. Это позволило разделить сложный профиль накладывающихся дифракционных пиков рефлекса (311)Ni (рис. 4, б).

При компьютерной обработке полученных профилей рефлексов установлено, что до лазерной обработки рефлекс (311)Ni фиксировали на углах 2θ = 131,55558°, межплоскостное расстояние d/n составляло 1,06142. После лазерного облучения наблюдаются два рефлекса: меньший по интенсивности рефлекс 2θ = 130,1939°, d/n = 1,0672, больший по интенсивности рефлекс 2θ = 131,45776°, d/n = 1,06184.

Перечисленное является свидетельством изменения параметров решетки никеля, появления значительных динамических искажений решетки.

Можно сделать вывод, что при лазерной обработке происходит бездиффузионная трансформация гранецентрированной решетки никеля в гранецентрированную ромбическую решетку с невысокой степенью ромбичности с/а = 1,005. Это является следствием появления достаточно большого количества дефектов кристаллического строения и возможности протекания локальных пластических сдвигов в связке при высокоскоростном лазерном нагреве.

Следует отметить, что содержание связки в поверхностных слоях твердых сплавов является одним из определяющих факторов повышения их долговечности [1; 17 – 19].

Особый интерес представляют эксперименты по лазерному легированию поверхности твердого сплава ВК10 из никелевого покрытия с добавками порошка ТiС (рис. 2, кривая 2). Для этого варианта облучения характерно монотонное снижение твердости до исходного уровня, причем значения твердости несколько ниже по сравнению с лазерным облучением без покрытий. Важным моментом является ожидаемое повышение вязкости за счет изменения химического состава поверхностных слоев путем вплавления карбидов титана.

Таким образом, если введение в поверхностные слои твердого сплава кобальта или никеля оказывает определяющее влияние на их вязкость, то использование порошков никеля с карбидами титана предоставляет возможность изменения функционального назначения облучаемых изделий.

При этом на поверхности твердых сплавов системы WС – Со создаются композиционные материалы, практически отвечающие составу безвольфрамового твердого сплава типа КНТ. В свою очередь, вследствие повышения твердости поверхностных слоев твердого сплава появляется возможность перейти от обработки хрупких материалов (чугунов) к обработке вязких материалов (сталей) режущим инструментом из лазерно-легированных твердых сплавов.

Описанные выше фазовые превращения и эффекты структурообразования в поверхностных слоях твердого сплава при скоростной лазерной обработке и легировании предопределяют их общую высокую износостойкость.

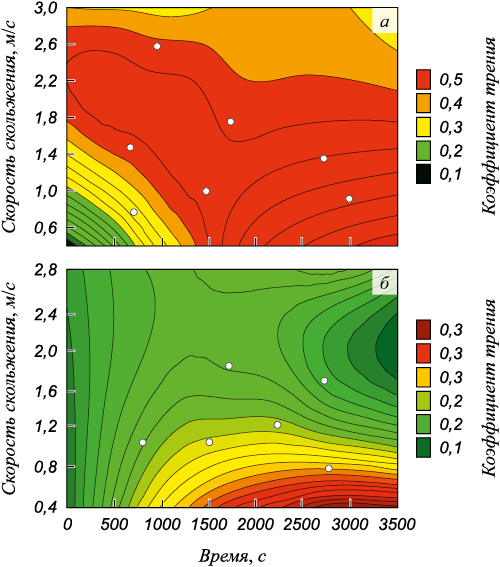

С целью прогнозирования износостойкости твердых сплавов после лазерной обработки и выбора режима эксплуатации для разных условий трения изделий из твердых сплавов использовали статистическое моделирование с помощью программы Statistica. На рис. 5 представлены карты регрессионного моделирования (карты линий уровня) зависимости коэффициента трения от времени испытаний при различной скорости скольжения в парах трения [20]. На карты нанесены проверочные точки, подтверждающие целесообразность выбора по картам режимов эксплуатации лазерно-облученных твердых сплавов (рис. 5, б) в сравнении с необлученными образцами (рис. 5, а).

Рис. 5. Карты регрессионного моделирования зависимости |

Эксперименты, выполненные на машине трения МИ-1М с использованием пары трения твердый сплав – закаленная сталь марки ШХ15, подтвердили результаты, полученные моделированием, и показали, что коэффициент трения облученного твердого сплава уменьшается примерно в два раза, что приводит к повышению износостойкости по сравнению с исходным необлученным состоянием.

Выводы

Установлено, что эффект упрочнения твердого сплава системы WC – Cо после лазерной обработки с плотностью мощности излучения 175 МВт/м2 связан с формированием карбидов вольфрама W2C, имеющих более высокую твердость, чем исходный карбид WC, а также с зернограничным плавлением и взаимным массопереносом атомов в композиции карбид – связка с возможным формированием вокруг карбидов сверхтвердой оболочки. Эти процессы приводят к диспергированию карбидной фазы и связки, следствием чего является повышение твердости и износостойкости поверхностных облученных слоев твердых сплавов.

Показано, что после лазерного легирования с плотностью мощности излучения 200 МВт/м2 появляющиеся в поверхностных слоях твердых сплавов с покрытиями (кобальтовыми, никелевыми) температурные градиенты и термические напряжения способствуют конвективному перемешиванию расплавленных компонентов покрытий и их проникновению в твердый сплав на глубину свыше 20 мкм.

Одновременно, несмотря на чрезвычайно малое время лазерного импульса (10\(^{-3}\) с), в облученных зонах возможен массоперенос атомов вольфрама, углерода, титана от контактно-подплавленных пограничных зон карбидов в прилежащие зоны связки с их упрочнением.

Установлено, что после высокотемпературного лазерного нагрева карбиды, в отличие от исходных, приобретают глобулярную форму зерен, происходит их диспергирование, в пограничных со связкой локальных зонах изменяются стехиометрические характеристики (формируется сложный двойной карбид). В результате перечисленных процессов повышаются вязкость облученных поверхностных слоев твердых сплавов и работоспособность облученных изделий.

Список литературы

1. Katancik M., Mirzababaei S., Ghayoor M., Pasebani S. Selective laser melting and tempering of H13 tool steel for rapid tooling applications. Journal of Alloys and Compounds. 2020;849:156319. https://doi.org/10.1016/j.jallcom.2020.156319

2. Wu X., Shen J., Jiang F., Wu H., Li L. Study on the oxidation of WC–Co cemented carbide under different conditions. International Journal of Refractory Metals and Hard Materials. 2020;94:105381. https://doi.org/10.1016/j.ijrmhm.2020.105381

3. Büttner H., Michael K., Gysel J., Gugger P., Saurenmann S., de Bortoli G., Stirnimann J., Wegener K. Innovative micro-tool manufacturing using ultra-short pulse laser ablation. Journal of Materials Processing Technology. 2020;285: 116766. https://doi.org/10.1016/j.jmatprotec.2020.116766

4. Davoren B., Sacks N., Theron M. Laser engineered net shaping of WC–9.2 wt % Ni alloys: A feasibility study. International Journal of Refractory Metals and Hard Materials. 2019;86: 105136. https://doi.org/10.1016/j.ijrmhm.2019.105136

5. Li X., Guan Y. Theoretical fundamentals of short pulse laser – metal interaction: A review. Nanotechnology and Precision Engineering. 2020;3(3):105–125. https://doi.org/10.1016/j.npe.2020.08.001

6. Cramer C.L., Preston A.D., Ma K., Nandwana P. In-situ metal binder-phase formation to make WC–FeNi Cermets with spark plasma sintering from WC, Fe, Ni, and carbon powders. International Journal of Refractory Metals and Hard Materials. 2020;88:105204. https://doi.org/10.1016/j.ijrmhm.2020.105204

7. Gabdrakhmanov A., Galiakbarov A., Gaisin I. Increasing efficiency of the laser action to materials. Materials Today: Proceedings. 2019;19(5):1965–1967. https://doi.org/10.1016/j.matpr.2019.07.052

8. Mariani M., Goncharov I., de Gaudenzi G.P., Popovich A., Lecis N., Vedani M. Mechanical and microstructural characterization of WC–Co consolidated by binder jetting additive manufacturing. International Journal of Refractory Metals and Hard Materials. 2021;100:105639. https://doi.org/10.1016/j.ijrmhm.2021.105639

9. Parker S.R., Whiting M.J., Yeomans J.A. Control of carbon content in WC–Co hardmetal by heat treatment in reducing atmospheres containing methane. International Journal of Refractory Metals and Hard Materials. 2017;66:204–210. https://doi.org/10.1016/j.ijrmhm.2017.02.009

10. Garcia-Ayala E.M., Tarancon S., Ferrari B., Pastor J.Y., Sanchez-Herencia A.J. Thermomechanical behaviour of WC–W2C composites at first wall in fusion conditions. International Journal of Refractory Metals and Hard Materials. 2021; 98:105565. https://doi.org/10.1016/j.ijrmhm.2021.105565

11. Chen Y., Chen H., Chen J.Q., Xiong J., Wu Y., Dong S.Y. Numerical and experimental investigation on thermal behavior and microstructure during selective laser melting of high strength steel. Journal of Manufacturing. 2020;57:533–542. https://doi.org/10.1016/j.jmapro.2020.06.041

12. Matthews S., Ansbro J., Berndt C.C., Ang A.S.M. Carbide dissolution in WC–17Co thermal spray coatings: Part 1 – project concept and as-sprayed coatings. Journal of Alloys and Compounds. 2020;856:157464. https://doi.org/10.1016/j.jallcom.2020.157464

13. Tolotti de Almeida D., Rosauro Clarke T.G., Corrêa de Souza J.H., Haupt W., Fernandes de Lima M.S., Mohrbacher H. The effect of laser welding on microstructure and mechanical properties in heavy-gage press hardening steel alloys. Materials Science and Engineering: A. 2021;821:141341. https://doi.org/10.1016/j.msea.2021.141341

14. Sridar S., Zhao Y., Li K., Wang X., Xiong W. Post-heat treatment design for high-strength low-alloy steels processed by laser powder bed fusion. Materials Science and Engineering: A. 2020; 788:139531. https://doi.org/10.1016/j.msea.2020.139531

15. Jucan O.D., Gădălean R.V., Chicinaş H.F., Hering M., Bâlc N., Popa C.O. Study on the indirect selective laser sintering (SLS) of WC–Co/PA12 powders for the manufacturing of cemented carbide parts. International Journal of Refractory Metals and Hard Materials. 2021;96:105498. https://doi.org/10.1016/j.ijrmhm.2021.105498

16. Arif U.Z., Khalid M.Y., ur Rehman E., Ullah S., Atif M., Tariq A. A review on laser cladding of high-entropy alloys, their recent trends and potential applications. Journal of Manufacturing Processes. 2021;68(B):225–273. https://doi.org/10.1016/j.jmapro.2021.06.041

17. Lapouge J.P., Dirrenberger J., Coste F., Schneider M. Laser heat treatment of martensitic steel and dual-phase steel with high martensite content. Materials Science and Engineering: A. 2019;752:128–135. https://doi.org/10.1016/j.msea.2019.03.016

18. Sagar V.R., Warmefjord K., Soderberg R. Geometrical variation from selective laser heat treatment of boron steels. Procedia CIRP. 2018;75:409–414. https://doi.org/10.1016/j.procir.2018.04.062

19. Li Y., Nie J., Liang Z., Bai P., Yang Y., Chen B., Liu S., Guan Q., Cai J. Microstructure evolution and high-temperature oxidation behavior of FeCrAlNbNi alloyed zone prepared by laser surface alloying on 304 stainless steel. Journal of Alloys and Compounds. 2021;888:161468. https://doi.org/10.1016/j.jallcom.2021.161468

20. Brover A.V., Brover G.I., Topolskaya I.A. Wear resistance structural aspects of materials after laser processing. IOP Conference Series: Materials Science and Engineering. 2020;969(1):012008. https://doi.org/10.1088/1757-899X/969/1/012008

Об авторах

Г. И. БроверРоссия

Галина Ивановна Бровер, д.т.н., профессор кафедры «Физическое и прикладное материаловедение»

Россия, 344002, Ростов-на-Дону, пл. Гагарина, 1

Е. Е. Щербакова

Россия

Елена Евгеньевна Щербакова, к.т.н., доцент кафедры «Физическое и прикладное материаловедение»

Россия, 344002, Ростов-на-Дону, пл. Гагарина, 1

Рецензия

Для цитирования:

Бровер Г.И., Щербакова Е.Е. Структурная организация и свойства поверхностных слоев твердых сплавов системы WC – Со после импульсной лазерной обработки. Известия высших учебных заведений. Черная Металлургия. 2023;66(2):177-183. https://doi.org/10.17073/0368-0797-2023-2-177-183

For citation:

Brover G.I., Shcherbakova E.E. Structural organization and properties of surface layers of WC–Co hard alloys after pulsed laser processing. Izvestiya. Ferrous Metallurgy. 2023;66(2):177-183. https://doi.org/10.17073/0368-0797-2023-2-177-183