Перейти к:

Исследование механических и акустических свойств деформируемых сплавов

https://doi.org/10.17073/0368-0797-2023-2-162-167

Аннотация

В работе исследованы зависимости между скоростью распространения ультразвука и механическими характеристиками в процессе одноосного растяжения аустенитной нержавеющей стали марки 12Х18Н10Т, обладающей уникальным комплексом физико-механических свойств, включая высокие показатели прочности, пластичности, ударной вязкости и хладостойкости. Данный комплекс физико-механических свойств обеспечивается благодаря действию различных механизмов пластической деформации (дислокационное скольжение/двойникование, образование дефектов упаковки, мартенситное превращение). Следует отметить, что оценка изменения механических характеристик металлов (особенно при низких температурах) является весьма трудоемкой задачей и требует применения неразрушающих методов контроля. Экспериментальные результаты были получены с помощью стенда, предназначенного для синхронизированного с записью диаграммы напряжение – деформация определения скорости распространения ультразвука и коэффициента затухания ультразвуковой волны как функций деформации. Процедура измерения скорости распространения ультразвука заключается в фиксировании времени прохождения ультразвукового рэлеевского импульса между передающим и приемным преобразователями. Затухание ультразвуковой волны вычисляется по изменению формы этого импульса. Импульсы возбуждаются пьезоэлектрическим преобразователем на частоте 5 МГц. Исследовано изменение акустических характеристик в условиях статического нагружения и рассчитаны критические параметры перехода материала в деструктивное состояние. Скорость распространения рэлеевских ультразвуковых волн непосредственно в ходе нагружения материала является информативным признаком для анализа природы процессов, контролирующих пластичность. Обнаружено влияние температуры испытаний на акустические и механические характеристики стали. Исследуемый температурный интервал 180 К ≤ T ≤ 318 К выбран с учетом возможности реализации в стали прямого γ → α′ мартенситного превращения при растяжении.

Ключевые слова

Для цитирования:

Баранникова С.А., Надежкин М.В., Исхакова П.В. Исследование механических и акустических свойств деформируемых сплавов. Известия высших учебных заведений. Черная Металлургия. 2023;66(2):162-167. https://doi.org/10.17073/0368-0797-2023-2-162-167

For citation:

Barannikova S.A., Nadezhkin M.V., Iskhakova P.V. Mechanical and acoustic properties of deformable alloys. Izvestiya. Ferrous Metallurgy. 2023;66(2):162-167. https://doi.org/10.17073/0368-0797-2023-2-162-167

Введение

На уровень безопасности ответственных объектов в атомной энергетике, авиационной, судостроительной, нефтегазовой и других отраслях промышленности огромное влияние оказывает эффект исчерпания ресурса конструктивных элементов оборудования в процессе эксплуатации конструкционных материалов. Поэтому возникает необходимость предсказания критического состояния материала, контроля его физико-механических свойств до появления нарушений сплошности, а также реального технического состояния ответственных конструктивных элементов с применением методов неразрушающего контроля. К перспективным методам оценки характеристик металлов относят метод ультразвукового контроля состояния материалов [1 – 3], подвергающихся пластическому деформированию. Особенно актуально исследование влияния структурных изменений на акустические параметры задолго до образования макроскопических трещин. Основным фактором, оказывающим заметное влияние на акустические параметры, является изменение микронеоднородности при деформировании материалов, связанное с изменением параметров дислокационной структуры, плотности вакансий, накоплением микропор и микротрещин и т.д. Все эти процессы влияют на скорость распространения ультразвука – параметра, широко используемого в диагностике состояния материалов [4 – 7]. Как было показано ранее [8 – 10], изменение скорости ультразвуковых волн при нагружении имеет немонотонный характер. В работе [8] установлена связь скорости ультразвука и механических свойств на примере высокохромистой стали. Закономерности изменения скорости распространения ультразвука при варьировании состава, структуры и состояния металлов и сплавов обнаружены и детально описаны в работах [11 – 13]. В то же время возникает необходимость исследования температурных зависимостей характеристик ультразвука, включая диапазон пониженных температур, в связи с недостаточным объемом данных в литературе [1 – 7].

В настоящей работе установлены зависимости скорости распространения ультразвуковых волн V и коэффициента затухания α от величины общей деформации до разрушения, предела прочности в широком температурном интервале для аустенитной нержавеющей стали марки 12Х18Н10Т.

Материалы и методы исследований

Эксперименты выполнены на поликристаллах аустенитной нержавеющей стали марки 12Х18Н10Т с размером зерна приблизительно 12,5 мкм. Плоские образцы с размерами рабочей части 40×5×2 мм подвергали одноосному растяжению на испытательной машине Instron-1185 с постоянной скоростью деформации 3,3·10\(^{-4}\) c\(^{-1}\). Температуру испытаний в интервале 180 К ≤ T ≤ 320 К задавали скоростью продувки парами азота из сосуда Дьюара рабочей камеры с деформируемым образцом и контролировали хромель-алюмелевой термопарой, спай которой контактировал с образцом [14]. Исследуемый температурный интервал выбирали с учетом возможности реализации в стали прямого γ → α′ мартенситного превращения [15 – 18].

Одновременно с регистрацией кривых нагружения на экспериментальном стенде измеряли скорость распространения поверхностных волн Рэлея [19]. Импульсы возбуждались пьезоэлектрическим преобразователем на частоте 5 МГц. Ошибка определения скорости не превышала ±3 м/с. Обработку экспериментальных данных выполняли с использованием стандартных методов статистического анализа. Применение стенда позволило существенно дополнить получаемую в процессе механических испытаний информацию о стандартных характеристиках материала, таких как предел текучести, временное сопротивление, коэффициент деформационного упрочнения. Как известно, эти характеристики являются условными, слабо отражают природу процессов, протекающих в твердых телах при деформации, и с трудом связываются с существующими дислокационными механизмами упрочнения [20].

Результаты исследований и их обсуждение

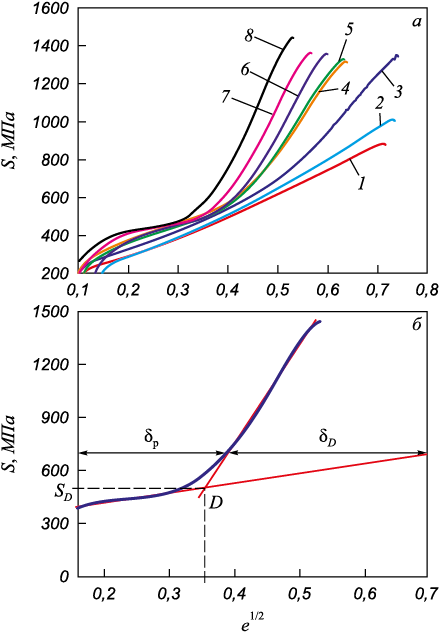

Диаграммы растяжения в условных координатах напряжение (σ) – деформация (ε) образцов стали марки 12Х18Н10Т охватывали области упругих, пластических деформаций и разрушения. Далее диаграммы перестраивали в координатах истинные напряжения (S) – истинные деформации (e) [20] и в зависимости S(е1/2) с выявлением на них точек перегиба (рис. 1, a), находящихся между пределом текучести и пределом прочности. Эти критические точки указывают на переход от упругопластической к пластически-деструкционной стадии деформирования, которая связана с накоплением микроповреждений в стали. Критической точке D на диаграмме соответствуют напряжение SD и деформация еD (рис. 1, б), которые можно принять за критические параметры для обеспечения максимальной работоспособности металла в исследуемом температурном интервале.

Рис. 1. Диаграммы нагружения S(е1/2) при температурах |

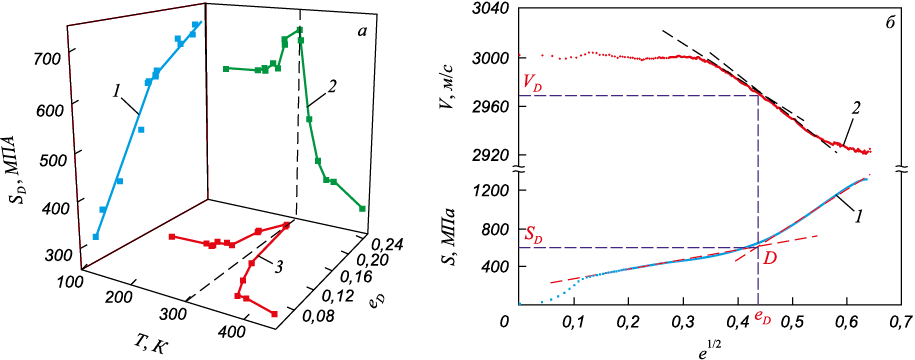

На рис. 2, а показаны зависимости деформационно-прочностных характеристик, соответствующих точке D: SD (еD) (кривая 1), SD (Т) (кривая 2) и еD (Т) (кривая 3). Температурные зависимости деформационно-прочностных характеристик демонстрируют экстремальный характер. Для всех точек D можно рассчитать критический параметр Δ = δD /δp (где δp – упругопластическая составляющая в относительном удлинении до разрыва; δD – пластически-деструкционная составляющая в относительном удлинении до разрыва) (рис. 1, б).

Рис. 2. Температурные зависимости деформационно-прочностных характеристик, |

На рис. 2, б совмещены диаграмма S(е1/2) (кривая 1) и данные измерений скорости распространения ультразвука V(е1/2) (кривая 2) в зависимости от общей деформации и указана точка D, которой соответствует критическое значение скорости ультразвука VD . Понижение температуры испытаний в процессе растяжения стальных образцов проводит к увеличению плотности дефектов и росту объема мартенситной фазы, и, как следствие, к увеличению локальных внутренних напряжений (напряжений II-го рода). Все это отражается на уменьшении величины скорости ультразвука с ростом общей деформации и действующих напряжений. Достижение значения скорости ультразвука V = VD при исследуемых температурах указывает на переход от упругопластической к пластически-деструкционной стадии деформирования.

Обработка результатов изменения скорости распространения ультразвука при различной температуре для фиксированных значений общей пластической деформации позволила установить линейный характер зависимости V(T) с коэффициентом корреляции R = 0,97. При понижении температуры испытаний в исследуемом интервале изменение скорости ультразвука достигает 20 % в недеформированном образце и 15 % в деформированном образце (при общей деформации 0,3) по сравнению с величиной скорости ультразвука в недеформированном материале при комнатной температуре.

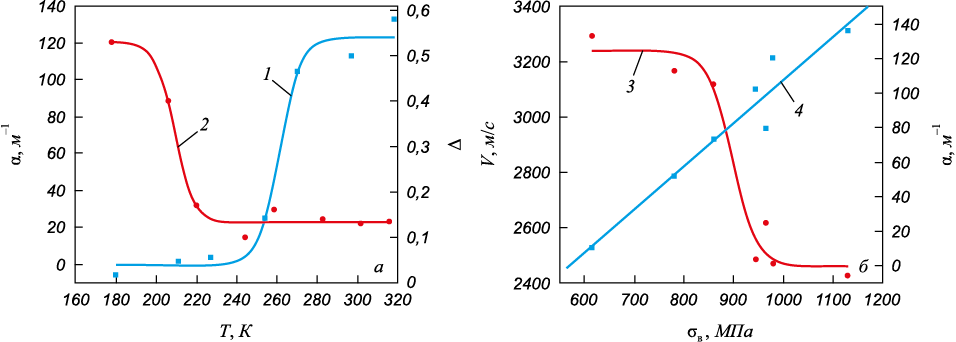

На рис. 3, а представлены температурные сигмоидальные зависимости коэффициента затухания ультразвука α(Т) (кривая 1), соответствующего точке D, и критического параметра Δ(Т) (кривая 2). Установлено также, что в деформируемых образцах зависимость коэффициента затухания ультразвука от предела прочности α(σв) имеет сигмоидальную форму (рис. 3, б), в то время как зависимость скорости ультразвука от предела прочности V(σв) является линейной в исследуемом температурном интервале. Определены напряжения, соответствующие максимальной скорости роста обьемной доли мартенситной α′-фазы и спаду скорости ультразвука.

Рис. 3. Температурные зависимости коэффициента затухания ультразвука (1) |

Механические испытания на одноосное растяжение стальных образцов показали, что понижение температуры испытаний приводит к увеличению пределов текучести и прочности на фоне снижения пластичности. Линейный характер зависимости скорости ультразвука от предела прочности V(σв), вероятно, обусловлен функциональной связью предела прочности σв с упругими свойствами стали. Так как скорость поперечных ультразвуковых волн V = (G/ρ)1/2 (где G – модуль сдвига; ρ – плотность), то отличие модулей упругости увеличивающейся фазы мартенсита при γ → α′ мартенситном превращения в процессе пластической деформации [15] от модулей матрицы стали приводит к изменению упругих и акустических характеристик всего сплава.

Таким образом, по значениям скорости распространения ультразвука и коэффициента затухания можно прогнозировать предел прочности и максимальную работоспособность исследуемого металла при низких температурах. При этом предполагается, что выполнение условия е < еD сигнализирует о том, что текущая деформация соответствует упругопластической составляющей δp и Δ → 0. В результате изготовления или эксплуатации детали (изделия) Δ ≠ 0. Это свидетельствует о том, что материал работает уже в пластически-деструкционной стадии.

Выводы

Установлено, что процесс растяжения образцов аустенитной нержавеющей стали марки 12Х18Н10Т в температурном интервале 180 К ≤ T ≤ 320 К приводит к существенным изменениям скорости ультразвука. Установлены температурные зависимости скорости ультразвука, коэффициента затухания, пределов текучести и прочности. Определены критические параметры перехода от упругопластической к пластически-деструкционной стадии деформирования. Полученные корреляционные связи между параметрами свидетельствуют о том, что можно построить между ними регрессионные зависимости, которые могут быть использованы для восстановления значений одной характеристики по экспериментально определенной другой. Из всех таких пар зависимостей наиболее интересными для практики представляются взаимосвязи между парами механических и акустических параметров, поскольку измерение последних менее трудоемко, их можно проводить прямо на исследуемом элементе конструкции в процессе эксплуатации, не разрушая его, а для проведения эксперимента не требуется изготовления образцов.

Список литературы

1. Ding X., Wu X., Wang Y. Bolt axial stress measurement based on a mode-converted ultrasound method using an electromagnetic acoustic transducer. Ultrasonics. 2014;54(3): 914–920. https://doi.org/10.1016/j.ultras.2013.11.003

2. Kobayashi M. Analysis of deformation localization based on the proposed theory of ultrasonic wave velocity propagation in plastically deformed solids. International Journal of Plasticity. 2010;26(1):107–125. https://doi.org/10.1016/j.ijplas.2009.05.004

3. Marcantonio V., Monarca D., Colantoni A., Cecchini M. Ultrasonic waves for materials evaluation in fatigue, thermal and corrosion damage. Mechanical Systems and Signals Processing. 2019;120:32–42. https://doi.org/10.1016/j.ymssp.2018.10.012

4. Yun H., Modarres M. Measures of entropy to characterize fatigue damage in metallic materials. Entropy. 2019;21(8): 804. https://doi.org/10.3390/e21080804

5. Yang C.-H., Jeyaprakash N., Hsu Y.-W. Applicability of non-destructive laser ultrasound and non-linear ultrasonic technique for evaluation of thermally aged CF8 duplex stainless steel. International Journal of Pressure Vessels and Piping. 2021;193:104451. https://doi.org/10.1016/j.ijpvp.2021.104451

6. Normando P.G., Moura E.P., Souza J.A., Tavares S.S.M., Padovese L.R. Ultrasound, eddy current and magnetic Barkhausen noise as tools for sigma phase detection on a UNS S31803 duplex stainless steel. Materials Science and Engineering: A. 2010;527(12):2886–2891. https://doi.org/10.1016/j.msea.2010.01.017

7. Biezma M.V., Martin U., Linhardt P., Ress J., Rodríguez C., Bastidas D.M. Non-destructive techniques for the detection of sigma phase in duplex stainless steel: A comprehensive review. Engineering Failure Analysis. 2021;122:105227. https://doi.org/10.1016/j.engfailanal.2021.105227

8. Баранникова С.А., Бочкарёва А.В., Лунёв А.Г., Шляхова Г.В., Зуев Л.Б. Изменение скорости ультразвука при пластической деформации высокохромистой стали. Известия вузов. Черная металлургия. 2016;59(8):558–564. https://doi.org/10.17073/0368-0797-2016-8-558-564

9. Lunev A.G., Nadezhkin M.V., Barannikova S.A., Zuev L.B. Acoustic parameters as criteria of localized deformation in aluminum alloys. Acta Physica Polonica A. 2018;134:342–345. https://doi.org/10.12693/APhysPolA.134.342

10. Муравьев В.В., Зуев Л.Б., Комаров К.Л. Скорость ультразвука и структура сталей и сплавов. Новосибирск: Наука; 1996:181.

11. Murav’eva O., Murav’ev V., Volkova L., Kazantseva N., Nichipuruk A., Stashkov A. Acoustic properties of low-carbon 2% Mn-doped steel manufactured by laser powder bed fusion technology. Additive Manufacturing. 2022;51: 102635. https://doi.org/10.1016/j.addma.2022.102635

12. Gorkunov E.S., Povolotskaya A.M., Zadvorkin S.M., Putilova E.A., Mushnikov A.N., Bazulin E.G., Vopilkin A.K. Some features in the behavior of magnetic and acoustic characteristics of hot-rolled 08G2B steel under cyclic loading. Russian Journal of Nondestructive Testing. 2019;55:827– 836. https://doi.org/10.1134/S1061830919110044

13. Murav’eva O.V., Volkova L.V., Murav’ev V.V., Sintsov M.A., Myshkin Yu.V., Basharova A.F. Sensitivity of electromagnetic-acoustic multiple shadow method using rayleigh waves in inspection of oil country tubular goods. Russian Journal of Nondestructive Testing. 2020;56:950–1004. https://doi.org/10.1134/S1061830920120050

14. Баранникова С.А., Колосов С.В., Никонова А.М. Изменение скорости ультразвука в процессе растяжения сплава Fe–Cr–Ni при температурах 180 – 318 К. Известия вузов. Физика. 2021;(3):47–53. https://doi.org/10.17223/00213411/64/3/47

15. Talonen J., Hänninen H., Nenonen P., Pape G. Effect of strain rate on the strain-induced γ → α′-martensite transformation and mechanical properties of austenitic stainless steels. Metallurgical and Materials Transactions A. 2005;36:421–32. https://doi.org/10.1007/s11661-005-0313-y

16. Zheng C., Yu W. Effect of low-temperature on mechanical behavior for an AISI 304 austenitic stainless steel. Materials Science and Engineering: A. 2018;710:359–365. https://doi.org/10.1016/j.msea.2017.11.003

17. Mallick P., Tewary N.K., Ghosh S.K., Chattopadhyay P.P. Effect of cryogenic deformation on microstructure and mechanical properties of 304 austenitic stainless steel. Materials Characterization. 2017;133:77–86. https://doi.org/10.1016/j.matchar.2017.09.027

18. Zheng C., Yu W. Effect of low-temperature on mechanical behavior for an AISI 304 austenitic stainless steel. Materials Science and Engineering: A. 2018;710:359–365. https://doi.org/10.1016/j.msea.2017.11.003

19. Torello D., Thiele S., Matlack K.H., Kim J.-Y., Qu J., Jacobs L.J. Diffraction, attenuation, and source corrections for nonlinear Rayleigh wave ultrasonic measurements. Ultrasonics. 2015;56:417–426. https://doi.org/10.1016/j.ultras.2014.09.008

20. Pelleg J. Mechanical Properties of Materials. Dordrecht: Springer; 2013:634. https://doi.org/10.1007/978-94-007-4342-7

Об авторах

С. А. БаранниковаРоссия

Светлана Александровна Баранникова, д.ф.-м.н., ведущий научный сотрудник лаборатории физики прочности

Россия, 634055, Томск, пр. Академический, 2/4

М. В. Надежкин

Россия

Михаил Владимирович Надежкин, к.т.н., научный сотрудник лаборатории физики прочности

Россия, 634055, Томск, пр. Академический, 2/4

П. В. Исхакова

Россия

Полина Валентиновна Исхакова, младший научный сотрудник лаборатории физики прочности

Россия, 634055, Томск, пр. Академический, 2/4

Рецензия

Для цитирования:

Баранникова С.А., Надежкин М.В., Исхакова П.В. Исследование механических и акустических свойств деформируемых сплавов. Известия высших учебных заведений. Черная Металлургия. 2023;66(2):162-167. https://doi.org/10.17073/0368-0797-2023-2-162-167

For citation:

Barannikova S.A., Nadezhkin M.V., Iskhakova P.V. Mechanical and acoustic properties of deformable alloys. Izvestiya. Ferrous Metallurgy. 2023;66(2):162-167. https://doi.org/10.17073/0368-0797-2023-2-162-167