Перейти к:

Развитие сдвиговой деформации в пакетном мартенсите среднелегированных сталей при растяжении

https://doi.org/10.17073/0368-0797-2023-2-154-161

Аннотация

Изучена эволюция сдвиговой деформации в стали со структурой отпущенного мартенсита при активном растяжении. Цель работы – выявление закономерностей развития деформации на масштабно-структурных уровнях: пакет, пластина, фрагмент пакета и рейка. Исследуется деформационный рельеф, формирующийся на разных стадиях пластической деформации. Методы исследования: оптическая, просвечивающая и сканирующая электронная микроскопия. Измерены количественные характеристики деформационного рельефа: мощность сдвига (Р), расстояние (Х) между следами сдвига и их длина. Проведена статистическая обработка, получены средние значения характеристик и установлена их связь со степенью пластической деформации. Развитие сдвиговой деформации в пакетной составляющей мартенсита происходит с образованием двух подсистем следов сдвига: тонкие и грубые. Подсистемы тонких следов формируются с самого начала пластической деформации. Появление и эволюция подсистемы грубых следов коррелирует с образованием в образце первой (длинной) шейки, то есть является основным механизмом, приводящим к локализации пластической деформации в масштабах образца. Местами локализации грубого сдвига являются приграничные области реек и фрагментов пакета. Выявлена связь между локализацией подсистем грубых следов сдвига и формированием фрагментированной дислокационной структуры. Величины средней мощности сдвига в тонких <Pf> и грубых <Ps> следах не зависят от степени локальной пластической деформации образца во всем интервале степеней деформации и остаются постоянными вплоть до разрушения (<Pf> = 0,1 мкм и <Ps> = 0,3 мкм).

Ключевые слова

Для цитирования:

Теплякова Л.А., Кашин А.Д., Куницына Т.С. Развитие сдвиговой деформации в пакетном мартенсите среднелегированных сталей при растяжении. Известия высших учебных заведений. Черная Металлургия. 2023;66(2):154-161. https://doi.org/10.17073/0368-0797-2023-2-154-161

For citation:

Teplyakova L.A., Kashin A.D., Kunitsyna T.S. Development of shear deformation in lath martensite of medium alloy steels under tension. Izvestiya. Ferrous Metallurgy. 2023;66(2):154-161. https://doi.org/10.17073/0368-0797-2023-2-154-161

Введение

Конструкционные стали со структурой закаленного и отпущенного мартенсита демонстрируют хорошие пластические свойства, сочетающиеся с высокой прочностью как в начале пластической деформации [1 – 3], так и при значительных ее степенях [4 – 6]. Внутренняя структура таких сталей иерархически организована в интервале масштабов миллиметры – десятки нанометров [7; 8]. При растяжении сталей со структурой отпущенного мартенсита происходит макролокализация пластической деформации с образованием одной или двух шеек (длинной и короткой) [9]. Обе шейки в ходе деформирования появляются в соответствии с условием Консидера σ = θ (где σ – действующее в образце напряжение; θ – коэффициент деформационного упрочнения). При этом есть однозначная связь между величиной зоны макролокализации деформации и пластичностью стали, а именно: чем более пластична сталь, тем больший объем образца вовлекается в процесс локализации деформации на макроуровне. Позднее экспериментально были выявлены закономерности локализации пластической деформации в зеренном ансамбле, представленном наследованными от аустенита и реальными зернами мартенситной стали [7]. В этих работах было установлено, что в ходе активного нагружения имеет место самоорганизация пластической деформации в группах реальных зерен. Линейные размеры самоорганизующихся при деформации групп мартенситных зерен оказались соизмеримыми с размерами наследованного аустенитного зерна. Другими словами, в ходе пластической деформации происходит локализация деформации, тесно связанная с зеренной подсистемой.

В настоящей работе поставлена задача выявления закономерностей локализации пластической деформации на масштабно-структурном уровне составляющих мартенсита (пакет, пластина, фрагмент пакета и рейка).

Материал и методы исследования

Для исследования была выбрана сталь марки 34ХНЗМФА. После прокатки на заключительной стадии термообработки сталь подвергнута закалке с температуры 950 °C в воду, затем отпуску в течение 4 ч при температуре 600 °C с последующим охлаждением в воду. Сталь имеет структуру высокоотпущенного смешанного пакетно-пластинчатого мартенсита. Практически весь углерод содержится в карбидных выделениях (цементит и спецкарбиды: преимущественно Мe2С, Мe6С и Мe23С). Ниже приведены средние линейные размеры структурных составляющих мартенсита:

|

Структура стали включает: границы всех структурных составляющих мартенсита; развитую дислокационную структуру с плотностью дислокаций порядка 10\(^{10}\) см\(^{-2}\); подсистему карбидных фаз (цементита и специальных карбидов). Дислокационная структура разнообразна и представлена следующими типами: сетчатая, ячеистая и фрагментированная [10]. Выделения цементита локализованы преимущественно на границах структурных составляющих мартенсита, в то время как местоположение специальных карбидов тесно связано с дислокационной субструктурой. В сетчатой субструктуре спецкарбиды расположены в узлах сеток, в ячеистой и фрагментированной – в стыках границ ячеек и фрагментов соответственно [7].

Деформирование исследованной стали осуществлялось растяжением на машине Instron со скоростью 6·10\(^{-4}\) с\(^{-1}\) при комнатной температуре. Исследование деформационного рельефа, формирующегося на предварительно отполированных боковых поверхностях образцов, было выполнено на разных стадиях пластической деформации. Использованы различные методы исследования: оптическая, просвечивающая (на репликах) и сканирующая электронная микроскопия. Измерены количественные характеристики деформационного рельефа: мощность сдвига (Р) в следах скольжения; расстояние между следами (Х) и длина следов (L). Проведена статистическая обработка результатов измерений и получены их средние значения.

Результаты исследований и их обсуждение

След сдвига. Системы следов сдвига

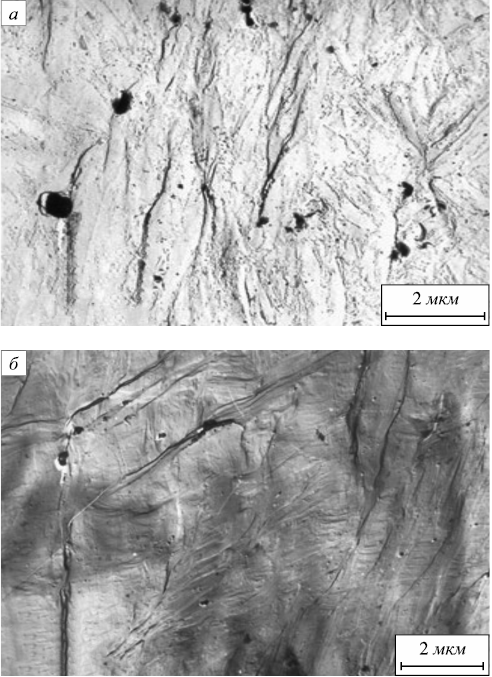

Первые следы сдвига в исследованной стали появляются по границам отдельных пакетов и пластин, что иллюстрируют микроснимки поверхности, предварительно подтравленной на мартенсит (рис. 1, а). В большинстве случаев следы сдвига располагаются под углами, близкими к 45° к оси нагружения. В пакетах первые следы сдвига, как правило, параллельны плоскости габитуса реек, а значит, сдвиг происходит параллельно длинным границам реек по плоскостям {011}; в пластинах они преимущественно ориентированы под углом к плоскости габитуса. С ростом степени деформации плотность следов сдвига в пакетах и пластинах растет и формируются системы следов «первичного» сдвига. Позднее появляются системы следов «вторичного» сдвига, ориентированные под большими углами к первичным следам. На рис. 1, б приведен микроснимок локального участка поверхности деформированного образца (εлок = 0,1), на котором можно видеть несколько систем следов первичного сдвига. Следы первичного сдвига на большей части своей длины криволинейные, что характерно для металлов и сплавов с ОЦК решеткой [11; 12] и, в частности, для α-железа [13; 14].

Рис. 1. Микроснимки поверхности образца стали 34ХН3МФА, |

В целом картину следов сдвига, формирующихся в ходе пластической деформации в пакетах мартенсита, характеризует ряд особенностей: дискретность средней мощности сдвига; привязанность к границам разориентации; прерывистость; размытость; наличие тонкой структуры следа сдвига.

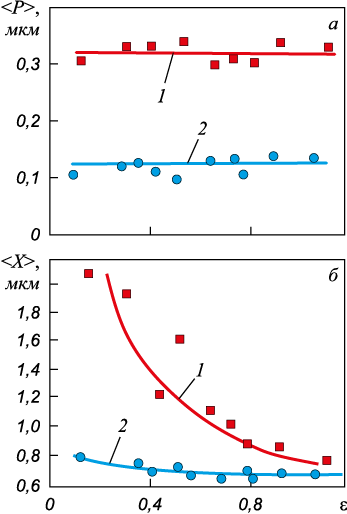

Мощность сдвига

Как уже отмечалось выше, первые следы сдвига в пакетах располагаются вдоль длинной стороны рейки по границам пакетов. С ростом степени деформации появляются следы сдвига и внутри пакетов, первоначально ориентированные также параллельно длинной стороне рейки, а при больших степенях деформации и под углом к границам реек (вторичные сдвиги). В общей картине сдвига сразу же выделяются следы с малой и повышенной величиной мощности сдвига (логично их называть тонкими и грубыми следами). В работе была измерена величина средней мощности сдвига <Р> для подсистем «первичного» и «вторичного» сдвига. Зависимость <Р> от степени деформации приведена на рис. 2, а: для обеих подсистем следов средняя величина мощности сдвига остается практически постоянной с ростом степени деформации и близка 0,1 мкм для тонких и 0,3 мкм для грубых следов.

Рис. 2. Зависимость средней мощности сдвига в грубых (1) |

Плотность следов сдвига. Привязанность к границам

С ростом степени деформации (на начальных ее стадиях) плотность следов сдвига в первичных системах увеличивается. Это следует из зависимости измеренных в работе расстояний между следами (X) от степени локальной деформации ε. Измерения были выполнены раздельно для тонких и грубых следов, соответствующие зависимости средних значений <Х> от степени деформации приведены на рис. 2, б. Анализ полученных зависимостей и сопоставление значений <Х> с поперечными размерами рейки приводят к следующим результатам. В начале деформации среднее расстояние между грубыми следами сдвига <Xs > соизмеримо с шириной пакета. В конце деформации (перед разрушением) в среднем один грубый след приходится на каждые 4 – 5 реек, а среднее расстояние между ними становится равным средней ширине фрагмента пакета. Плотность тонких следов в разы выше, чем грубых. Для них характерна следующая закономерность: если в начале пластического течения тонкое скольжение происходит в среднем через 4 – 5 реек, то перед разрушением – на каждую рейку в среднем приходится один тонкий след. Сопоставление среднего расстояния между следами <Х> со средним значением поперечных размеров пакетов, пластин и реек показало, а наблюдение следов на предварительно подтравленной поверхности подтвердило, что системы тонких следов сдвига формируются в основном внутри реек и пластин вдоль их габитусной плоскости. Появление грубых следов связано со сдвигом в приграничных областях структурных составляющих мартенсита: реек, фрагментов пакета, пакетов и пластин [15 – 17].

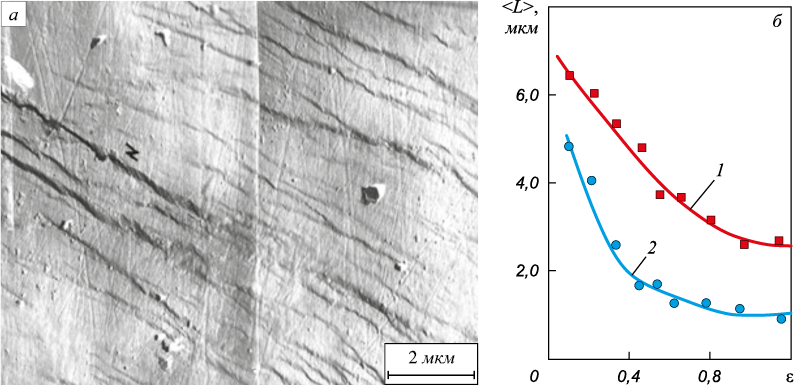

Длина следов сдвига. Прерывистость следов

Для следов первичной системы характерна прерывистость (рис. 3, а): то есть следы, которые при малом увеличении выглядят как непрерывные и имеют среднюю длину, сравнимую с длиной рейки, в действительности состоят из коротких участков следов, длина которых много меньше длины рейки. В работе была измерена длина следов сдвига L, найдено ее среднее значение и установлена связь с величиной локальной степени деформации. Полученная кривая L(ε) приведена на рис. 3, б.

Рис. 3. Прерывистые следы сдвига на поверхности образца стали 34ХН3МФА, |

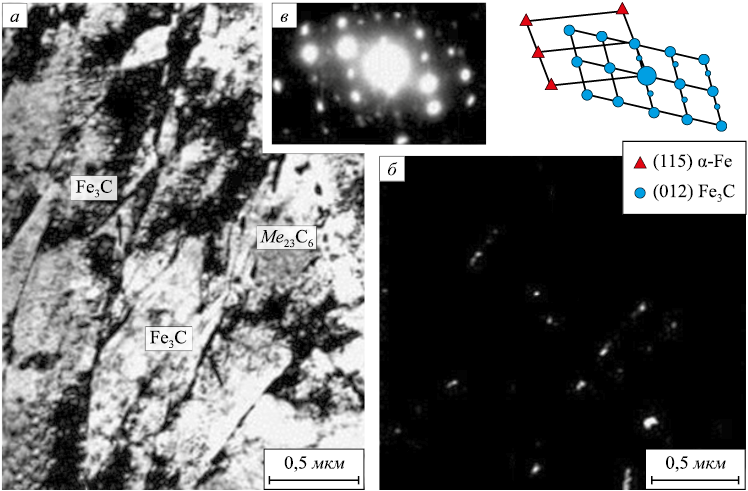

На рис. 4, а, б приведен типичный микроснимок тонкой структуры исследованной стали, полученный с применением просвечивающей электронной микроскопии в светлопольном и темнопольном изображении. Если сопоставить величину <L> со средними размерами пакета и/или рейки вдоль габитусной плоскости, становится ясно, что в начале пластической деформации длина следа сопоставима с размером пакета. В ходе дальнейшей деформации средняя длина следа уменьшается до величины <L> = 1,2 мкм и далее не меняется вплоть до разрушения. Для исследованной стали она оказалась равной среднему расстоянию между выделениями цементита на границах реек.

Рис. 4. Тонкопластинчатые выделения цементита на границах реек: |

Приведенный микроснимок (рис. 4, а, б) иллюстрирует местоположение карбидных фаз в пакетах этой стали и, в частности, локализацию выделений цементита на границах реек. Сопоставление морфологии следов сдвига, среднего расстояния между ними с картиной распределения выделений цементита позволило выявить корреляцию между картиной следов сдвига и распределением цементитных выделений в пакете. Расположение тонких цементитных выделений преимущественно на границах реек в стали 34ХН3МФА после высокого отпуска является основной причиной локализации сдвига в приграничных областях реек, где и наблюдаются системы грубых следов сдвига. Развитие значительной локализации сдвига в приграничных областях реек, в свою очередь, приводит к разрушению выделений цементита и выносу углерода в твердый раствор и на дефекты решетки [18; 19].

Размытость следов сдвига

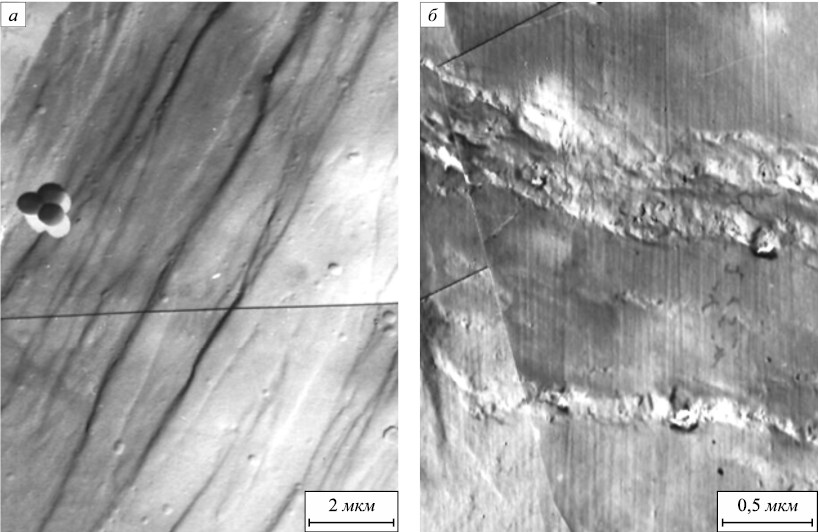

Известно [20], что в ГЦК металлах и сплавах, где плоскости сдвига строго определены (плоскости плотной упаковки), следы сдвига, наблюдаемые на поверхности деформированного образца, образуются в результате выхода на поверхность дислокаций, скользящих в одной или нескольких близко расположенных параллельных плоскостях, и называются следами скольжения. Мощность сдвига в них (Р) определяется числом прошедших дислокаций и численно равна смещению частей кристалла по этим плоскостям [21]. В ГЦК кристаллах, по крайней мере при умеренных степенях деформации, следы скольжения ограничены практически параллельными прямыми и при известных кристаллографических условиях определение мощности сдвига может быть проведено достаточно точно. Такие данные в настоящее время имеются, например, в работах [15; 21]. В кристаллах с ОЦК решеткой, для которых характерно весьма сложное объемное расщепление полных дислокаций [12], плоскости скольжения не столь строго определены. Как следствие, дислокация может легко менять плоскость скольжения (карандашное скольжение) и следы скольжения размыты. На рис. 5, а представлена картина следов сдвига в исследованной стали. Видно, что значительная часть следов имеет нечеткие границы. В данной стали размытость следов обусловлена не только типом кристаллической решетки мартенсита (ОЦК), но и сравнительно высокой плотностью дислокаций в рейках, в особенности, вблизи их границ.

Рис. 5. Размытые следы сдвига (а) и тонкая структура следов сдвига (б) при ε = 0,1 |

Тонкая структура следов сдвига

Проведение прицельных исследований деформационного рельефа с использованием увеличений в интервале 200 – 40 000 позволило выявить тонкую структуру следов сдвига. Кажущиеся сплошными при малых увеличениях следы сдвига часто имеют сложную внутреннюю структуру (рис. 5, б).

Сопоставление структуры следов сдвига с соответствующими элементами субструктуры [7; 18], исследованными методами ПЭМ, показало, что тонкая структура таких следов может быть связана с формированием в ходе пластической деформации в отдельных рейках и их группах фрагментированной субструктуры. Образование фрагментированной субструктуры в рейках подтверждают и исследования сканирующей электронной микроскопии. Следует отметить, что следы сдвига с «фрагментацией» характерны для степеней деформации, близких к разрушению.

Средняя величина сдвига

Зная величину средней мощности сдвига в следах и среднее расстояние между следами, можно определить среднюю величину сдвига (γ), локализованного в них: <γ> = <P>/<X>. На стадии однородной на макроуровне деформации образца исследованной стали (ε ≤ 0,1) величина относительного сдвига в тонких следах <γ f > составляет 0,16. В грубых следах сдвига <γs > = 0,10.

На стадии макролокализации деформации <γ f > = 0,65 и <γs > = 0,5 и эти значения сохраняются вплоть до разрушения образца. Таким образом, определенные в настоящей работе значения относительного сдвига, локализованного в масштабах пакета и/или фрагмента пакета, являются предельными для стали марки 34ХН3МФА.

Выводы

Изучена эволюция деформационного рельефа, формирующегося при пластической деформации стали марки 34ХН3МФА, имеющей структуру отпущенного мартенсита.

Проведено прицельное, количественное исследование развития сдвиговой деформации в пакетной составляющей мартенсита, происходящее с образованием двух подсистем следов сдвига: тонкие и грубые. Подсистемы тонких следов формируются с самого начала пластической деформации. Их образование происходит в условиях однородной деформации образца. Появление и эволюция подсистемы грубых следов коррелирует с образованием в образце первой (длинной) шейки, то есть является основным механизмом, приводящим к локализации пластической деформации в масштабах образца (макролокализации).

Установлено, что предпочтительными местами грубого сдвига являются приграничные области реек и фрагментов пакета. Выявлена связь образования подсистем грубых следов сдвига с формированием в пакете фрагментированной дислокационной структуры.

На основе прицельных, с большой статистикой, исследований эволюции деформационного рельефа экспериментально установлено, что величины средней мощности сдвига в тонких <Pf > и грубых <Ps > следах не зависят от степени локальной пластической деформации образца во всем интервале степеней деформации, достигаемых при растяжении образца исследованной стали. Они остаются постоянными вплоть до разрушения и составляют <Pf > = 0,1 мкм и <Ps > = 0,3 мкм.

Для исследованной стали выявлены количественные соотношения между величинами средней мощности сдвига в подсистемах тонких <Pf > и грубых <Ps > следов сдвига и средними поперечными размерами мартенситных кристаллов: величина <Pf > равна примерно половине ширины рейки, <Ps > – удвоенной ширине рейки.

Для исследованной стали, имеющей структуру высокоотпущенного мартенсита, существует предельное значение среднего относительного сдвига, локализованного в масштабах пакета и/или фрагмента пакета, равное 0,5.

Список литературы

1. Иванов Ю.Ф., Громов В.Е., Попова Н.А., Коновалов С.В., Конева Н.А. Структурно-фазовые состояния и механизмы упрочнения деформированной стали. Новокузнецк: Полиграфист; 2016;510.

2. Harjo S., Kawasaki T., Tomota Y., Gong W., Aizawa K., Tichy G., Shi Z., Ungár T. Work hardening, dislocation structure, and load partitioning in lath martensite determined by in situ neutron diffraction line profile analysis. Metallurgical and Materials Transactions A. 2017;48(9):4080–4092. https://doi.org/10.1007/s11661-017-4172-0

3. Kwak K., Mayama T., Mine Y., Takashima K. Anisotropy of strength and plasticity in lath martensite steel. Materials Science and Engineering: A. 2016;674:104–116. https://doi.org/10.1016/j.msea.2016.07.047

4. Jo K.-R., Seo E.-J., Sulistiyo D.H., Kim J.-K., Kim S.-W., De Cooman B.C. On the plasticity mechanisms of lath martensitic steel. Materials Science and Engineering: A. 2017;704: 252–261. https://doi.org/10.1016/j.msea.2017.08.024

5. Jafarian H.R., Tarazkouhi M.F. Significant enhancement of tensile properties through combination of severe plastic deformation and reverse transformation in an ultrafine/nano grain lath martensitic steel. Materials Science and Engineering: A. 2017;686:113–120. https://doi.org/10.1016/j.msea.2017.01.034

6. Shamsujjoha M. Evolution of microstructures, dislocation density and arrangement during deformation of low carbon lath martensitic steels. Materials Science and Engineering: A. 2020;776:139039. https://doi.org/10.1016/j.msea.2020.139039

7. Teplyakova L., Gershteyn G., Popova N., Kozlov E., Ignatenko L., Springer R., Schaper M., Bach Fr.-W. Scale‐dependent hierarchy of structural elements in the microstructure of thermomechanical treated ferritic steels with residual austenite. Materialwissenschaft und Werkstofftechnik. 2009; 40(9):704–712. https://doi.org/10.1002/mawe.200900503

8. Morsdorf L., Jeannin O., Barbier D., Mitsuhara M., Raabe D., Tasan C.C. Multiple mechanisms of lath martensite plasticity. Acta Materialia. 2016;121:202–214. https://doi.org/10.1016/j.actamat.2016.09.006

9. Теплякова Л.А., Попова Н.А., Козлов Э.В. Локализация пластической деформации в отпущенных мартенситных сталях на крупномасштабных уровнях. Фундаментальные проблемы современного материаловедения. 2012; 9(4-2):659–663.

10. Glezer А.M., Kozlov E.V., Koneva N.A., Popova N.A., Kurzina I.A. Plastic Deformation of Nanostructured Materials. CRC Press; 2017:334.

11. Редикульцев А.А., Урицкий А.Г., Пузанов М.П., Беляевских А.С. Формирование внутренней структуры в очаге деформации при прокатке монокристалла (110)[001] с ОЦК-решеткой. Известия вузов. Черная металлургия. 2017;60(3):207–215. https://doi.org/10.17073/0368-0797-2017-3-207-215

12. Саданов Е.В. Кристаллогеометрия скольжения винтовых дислокаций в нанокристаллах вольфрама. Физика твердого тела. 2015;57(2):237–242.

13. Novák V., Šesták B., Zárubová N. Plasticity of high purity iron single crystals (II) surface observations. Crystal Research and Technology. 1984;19(6):793–807. https://doi.org/10.1002/crat.2170190611

14. Xie K.Y., Wang Y., Ni S., Liao X., Cairney J.M., Ringer S.P. Insight into the deformation mechanisms of α-Fe at the nanoscale. Scripta Materialia. 2011;65(12):1037–1040. https://doi.org/10.1016/j.scriptamat.2011.08.023

15. Козлов Э.В., Попова Н.А., Игнатенко Л.Н., Григорьева Н.А., Ковалевская Т.А., Теплякова Л.А., Чухин Б.Д. Стадии пластической деформации, эволюция структуры и картина скольжения в сплавах с дисперсным упрочнением. Известия вузов. Физика. 1991;(3):112–128.

16. Mine Y., Hirashita K., Takashima H., Matsuda M., Takashima K. Micro-tension behaviour of lath martensite structures of carbon steel. Materials Science and Engineering: A. 2013;560:535–544. https://doi.org/10.1016/j.msea.2012.09.099

17. Du C., Hoefnagels J.P.M., Vaes R., Geers M.G.D. Plasticity of lath martensite by sliding of substructure boundaries. Scripta Materialia. 2016;120:37–40. https://doi.org/10.1016/j.scriptamat.2016.04.006

18. Козлов Э.В., Теплякова Л.А., Попова Н.А., Игнатенко Л.Н., Клопотов А.А., Конева Н.А. Влияние типа субструктур на перераспределение углерода в стали мартенситного класса в ходе пластической деформации. Известия вузов. Физика. 2002;45(3):72–86.

19. Koneva N.A., Popova N.A., Nikonenko E.L. Internal stresses and their sources in BCC and FCC steels. Solid State Phenomena. 2020;303:128–142. https://doi.org/10.4028/www.scientific.net/SSP.303.128

20. Neuhäuser H. Slip-line formation and collective dislocation motion. In: Dislocations in Solids. 1983;6:319–440.

21. Лапскер И.А., Шаркеев Ю.П., Конева Н.А., Козлов Э.В. Электронно-микроскопический метод определения характеристик скольжения в зернах поликристаллов с ГЦК-решеткой. Заводская лаборатория. Диагностика материалов. 1998;(3):32–35.

Об авторах

Л. А. ТепляковаРоссия

Людмила Алексеевна Теплякова, д.ф-м.н., профессор кафедры физики

Россия, 634003, Томск, пл. Соляная, 2

А. Д. Кашин

Россия

Александр Даниилович Кашин, аспирант

Россия, 634055, Томск, пр. Академический, 2/4

Т. С. Куницына

Россия

Татьяна Семеновна Куницына, к.ф.-м.н., доцент кафедры высшей математики

Россия, 634003, Томск, пл. Соляная, 2

Рецензия

Для цитирования:

Теплякова Л.А., Кашин А.Д., Куницына Т.С. Развитие сдвиговой деформации в пакетном мартенсите среднелегированных сталей при растяжении. Известия высших учебных заведений. Черная Металлургия. 2023;66(2):154-161. https://doi.org/10.17073/0368-0797-2023-2-154-161

For citation:

Teplyakova L.A., Kashin A.D., Kunitsyna T.S. Development of shear deformation in lath martensite of medium alloy steels under tension. Izvestiya. Ferrous Metallurgy. 2023;66(2):154-161. https://doi.org/10.17073/0368-0797-2023-2-154-161