Перейти к:

Влияние бария и стронция на степень усвоения кальция при внепечной обработке стали комплексными модификаторами с щелочноземельными металлами

https://doi.org/10.17073/0368-0797-2023-1-97-104

Аннотация

Ужесточающиеся требования к качеству металлопродукции вынуждают технологов металлургического производства искать новые решения, позволяющие стабилизировать качество металла. Большое внимание уделяется технологиям внепечной обработки расплава и подбору рационального состава модификаторов, позволяющих снизить загрязненность металла по неметаллическим включениям. Для решения поставленной задачи применяются комплексные модификаторы, содержащие как кальций, так и другие щелочноземельные металлы (барий и стронций). Представлены результаты опытно-промышленной компании по внепечной обработке металла комплексными модификаторами с щелочноземельными металлами (кальций, барий, стронций) при производстве стали с повышенными требованиями к неметаллическим включениям в условиях электросталеплавильного цеха АО «Уральская Сталь». В ходе экспериментальных работ удалось снизить максимальный балл загрязненности листового проката из трубных марок стали по силикатам хрупким (по ГОСТ 1778) с 4,0 до 1,5 – 2,5, по силикатам недеформирующимся с 4,0 до 3,0 – 3,5. Замена силикокальция марки СК40 на опытные модификаторы привела к улучшению прочностных свойств проката как при испытаниях на растяжение, так и при испытаниях на ударный изгиб при пониженных температурах. Указанное влияние наблюдалось при всех вариантах расходов опытных модификаторов. Отмечено, что с увеличением расхода модификаторов положительное влияние на механические свойства стали усиливалось. В результате замены силикокальция на опытные варианты модификаторов усвоение кальция при использовании Si – Ca – Ba повысилось в среднем в 1,6 раза, а при использовании Si – Ca – Ba – Sr – в среднем в 2,4 раза. Применение комплексных модификаторов позволило при существенно меньшем расходе кальция получить целевое значение остаточного кальция в маркировочной пробе.

Ключевые слова

Для цитирования:

Бакин И.В., Шаповалов А.Н., Каляскин А.В., Кузнецов М.С. Влияние бария и стронция на степень усвоения кальция при внепечной обработке стали комплексными модификаторами с щелочноземельными металлами. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):97-104. https://doi.org/10.17073/0368-0797-2023-1-97-104

For citation:

Bakin I.V., Shapovalov A.N., Kalyaskin A.V., Kuznetsov M.S. Influence of barium and strontium on calcium recovery degree upon ladle treatment of steel by complex modifiers with alkaline earth metals. Izvestiya. Ferrous Metallurgy. 2023;66(1):97-104. https://doi.org/10.17073/0368-0797-2023-1-97-104

Введение

Постоянно ужесточающиеся требования к качеству металлопродукции заставляют металлургов искать новые технологические решения, позволяющие получать стабильно высокое качество металла. В частности, большое внимание уделяется методам внепечной обработки расплава и подбору состава рафинирующих и модифицирующих сплавов, позволяющим снизить количество неметаллических включений (НВ). Общие принципы снижения загрязненности НВ стали, раскисленной алюминием, известны [1 – 4]. Обработка стали кальцийсодержащими материалами является общепринятым приемом, позволяющим рафинировать металл от продуктов его раскисления алюминием [5 – 8]. При этом хорошие результаты стабильно достигаются и при использовании комплексных модификаторов с щелочноземельными металлами (ЩЗМ) как в России [9 – 12], так и за рубежом [13 – 14]. В последнее время большое внимание уделяется использованию, наряду с кальцием и барием, стронция в качестве компонента комплексного сплава с ЩЗМ. Перспективность применения этого элемента подтверждается как теоретическими исследованиями [15], так и результатами опытных и опытно-промышленных работ [16, 17].

Выполнение отдельных заказов трубных марок стали на АО «Уральская Сталь» предполагает соблюдение повышенных требований (ГОСТ 1778-70) по бальности НВ:

– по оксидам, сульфидам и силикатам хрупким (СХ) – не более 2,5 балла по среднему баллу и не более 3,0 балла по максимальному;

– по силикатам недеформирующимся (СН) – не более 3,0 по среднему баллу и 3,5 по максимальному.

Однако при обработке стали штатно применяемым силикокальцием СК40 достигаемые показатели качества стали по загрязненности различными видами НВ не всегда удовлетворяют целевым показателям. Так, по силикатам недеформирующимся загрязненность металла составляет в среднем 2,5 балла, достигая по максимальным значениям 4,5 баллов. Эти НВ представляют собой алюминаты кальция сложного состава. Для уменьшения их размеров и количества были проведены промышленные испытания комплексных модификаторов (табл. 1), в ходе которых отработаны технологические параметры, обеспечивающие максимальную эффективность их применения.

Таблица 1. Характеристика опытных модификаторов

|

Указанные модификаторы хорошо зарекомендовали себя при производстве коррозионностойких, высокоуглеродистых (колесная сталь) и конструкционных сталей в условиях Таганрогского металлургического завода [18], завода «ОМЗ-Спецсталь», а также при проведении научно-исследовательской работы по разработке эффективной технологии производства листового проката с регламентированным уровнем коррозионно-активных НВ в электросталеплавильном цехе (ЭСПЦ) АО «Уральская Сталь» [19, 20].

Целью настоящей работы является разработка комплекса рекомендаций по технологии ковшевой обработки расплава, обеспечивающих снижение загрязненности силикатами недеформирующимися (по максимальному баллу) ниже 3,5 балла, получение целевых значений по содержанию остаточного кальция при сокращении суммарных издержек производства.

Методика исследования

Для решения поставленных задач проведена серия опытно-промышленных экспериментов по производству стали класса прочности К52-К60 с применением комплексных модификаторов с ЩЗМ в сравнении со штатно применяемым силикокальцием марки СК40. Химический состав модификаторов с ЩЗМ представлен в табл. 2. Состав опытных сплавов с ЩЗМ подбирался по результатам положительного опыта их применения для модифицирования стали в различных производственных условиях, в том числе, и в условиях ЭСПЦ АО «Уральская Сталь» [20]. Расход модификаторов определяли на основе анализа результатов крупно-лабораторных и промышленных испытаний сплавов с ЩЗМ.

Таблица 2. Химический состав модификаторов

| |||||||||||||||||||||||||||||||||

В соответствии с планом опытно-промышленного эксперимента каждым видом модификатора обработано более 20 плавок стали класса прочности К52 – К60. Выплавку и внепечную обработку сравнительных и опытных плавок проводили в соответствии с действующими технологическими инструкциями. Модифицирование стали осуществляли на установке вакуумирования стали (УВС) после финишного раскисления алюминием. Расход модификаторов на опытных плавках изменяли в диапазоне 80 – 100 % (от сравнительного варианта с СК40) по сумме ЩЗМ [20].

Отбор проб и оценку загрязненности стали НВ проводили по ГОСТ 1778-70 (метод Ш6). Микроспектральный анализ и оценку НВ в образцах листового проката из стали опытных и сравнительных плавок осуществляли с помощью растрового электронного микроскопа JSM-6490LV в комплекте с системой энергодисперсионного микроанализа INCA Energy 250 при увеличении 200.

Результаты исследования и их обсуждение

Данные по основным параметрам модифицирования и маркировочному составу стали на сравнительных и опытных плавках по различным вариантам представлены в табл. 3.

Таблица 3. Усредненные параметры модифицирования стали

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Из данных табл. 3 следует, что расход модификатора INSTEEL®1.5 по различным вариантам обеспечил введение ЩЗМ от 82 % (вариант 1) до 103 % (вариант 3) от базовой технологии с использованием СК40, а при использовании модификатора INSTEEL®9.4 количество поступающих с проволокой ЩЗМ изменялось по вариантам от 79 до 90 %. Таким образом, расход модификатора обеспечил введение кальция:

– для INSTEEL®1.5 от 47,7 % (вариант 1) до 59,6 % (вариант 3) от базовой технологии;

– для INSTEEL®9.4 от 36,4 % (вариант 1) до 41,7 % (вариант 3) от базовой технологии.

Результаты загрязненности НВ листового проката, полученного из слябовых заготовок от сравнительных и опытных плавок, проведенных по различным вариантам, представлены в табл. 4.

Таблица 4. Результаты оценки загрязненности листового проката НВ

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

Анализ загрязненности металла по НВ (см. табл. 4) показал:

– замена силикокальция на опытные варианты модификаторов обеспечила снижение максимального балла по СХ с 4,0 до 1,5 – 2,5;

– максимальная загрязненность по СН снизилась с 4,0 балов по стандартной технологии до 3,5 баллов при использовании модификаторов INSTEEL®9.4 по вариантам 1 и 2, и до 3,0 баллов при применении модификатора INSTEEL®1.5 по вариантам 2 и 3, а также при максимальном расходе модификатора INSTEEL®9.4 (вариант 3).

Таким образом, результаты опытных плавок и комплексные исследования металлопроката показали, что металл, полученный с использованием модификаторов серии INSTEEL®, имеет меньшую загрязненность НВ по сравнению с прокатом, полученным по стандартной технологии с применением силикокальция СК40.

Итогом снижения загрязненности стали НВ при применении опытных модификаторов стало улучшение основных физических свойств металлопроката. Результаты механических испытаний образцов от сравнительных и опытных плавок представлены в табл. 5.

Таблица 5. Механические свойства (по ГОСТ 1497-84 и ГОСТ 9454-78)

|

Из данных табл. 5 следует, что замена силикокальция на опытные модификаторы привела к улучшению прочностных свойств проката как при статических испытаниях на растяжение, так и при динамических испытаниях на ударный изгиб при пониженных температурах. Указанное влияние наблюдалось при всех вариантах расходов опытных модификаторов. При этом с увеличением расхода модификаторов положительное влияние на механические свойства стали, как правило, усиливалось. Однако отмеченное улучшение свойств может быть связано не только с применением опытных материалов, но и с другими, одновременно действующими факторами, поэтому требует проверки на большем массиве плавок.

Кроме снижения загрязненности стали по НВ, важным параметром является содержание остаточного кальция после обработки модификатором. Именно это значение является критическим при экспресс-оценке эффективности того или иного состава модификатора в производственных условиях. Содержание остаточного кальция – важный фактор, обеспечивающий стабильные условия разливки (с минимальным зарастанием сталеразливочных стаканов), а также благоприятную форму и расположение НВ в структуре заготовки, особенно с учетом возможного протекания процессов вторичного окисления и снижения растворимости кислорода.

В связи с этим важной задачей является выбор расхода комплексного модификатора, который позволяет качественно рафинировать металл от НВ, получить требуемое содержание остаточного кальция и при этом не повысить себестоимость обработки стали. Кроме того, дискуссионным остается вопрос о том, является ли механизм воздействия кальция и других ЩЗМ в большей степени модифицирующим или раскисляющим.

В ходе опытно-промышленного эксперимента для оценки раскисляющего воздействия кальция в процессе модифицирующей обработки проводились замеры содержания активного кислорода до и после обработки металла силикокальцием с использованием оборудования Heraeus Electro-Nite. Результаты замеров показали, что при качественном раскислении расплава алюминием обработка силикокальцием незначительно снижает содержание активного кислорода (на 1 – 2 ppm). Это является косвенным подтверждением того, что кальций работает в большей степени как модификатор, чем как раскислитель.

В табл. 6 приведены усредненные значения по содержанию основных элементов в опытном и сравнительном металле.

Таблица 6. Содержание основных элементов

| |||||||||||||||||||||||||||||||||||||||||

Из табл. 6 видно, что химический состав стали сравнительных и опытных плавок по основным элементам сопоставим. Содержание кальция в маркировочной пробе соответствовало целевым значениям, принятым при производстве стали данного сортамента. При этом количество задаваемого кальция при использовании сравнительного и опытных модификаторов отличалось в разы (см. табл. 3). Разливка стали проводилась по стандартной технологии при регламентируемых температурно-скоростных параметрах. Нарушений при проведении разливки и прокатки стали сравнительных и опытных плавок выявлено не было. Случаев зарастания сталеразливочных стаканов не зафиксировано.

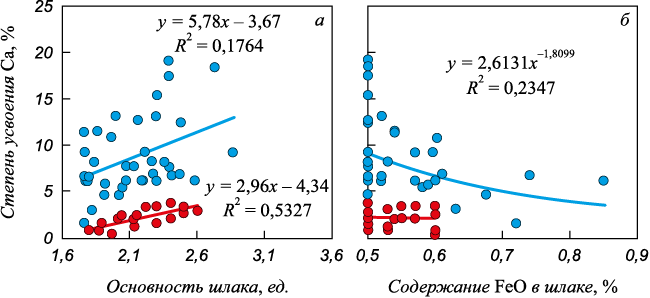

Известно, что на усвоение кальция существенное влияние оказывает состав шлака перед модифицированием. Средние величины основности и содержания FeO в шлаке перед вводом порошковой проволоки на сравнительных и опытных плавках были сопоставимы. При этом указанные параметры шлака изменялись в широком диапазоне, что позволило проанализировать их влияние на усвоение кальция (см. рисунок).

Влияние основности (а) и содержания FeO (б) в шлаке на степень усвоения кальция |

На сравнительных и опытных плавках с ростом основности шлака наблюдается устойчивая тенденция к повышению степени усвоения кальция (см. рисунок, а). Что касается влияния окисленности шлака (см. рисунок, б), традиционно характеризуемой содержанием в шлаке FeO, то в области нормальной окисленности шлака в пределах 0,5 – 0,6 % FeO влияние этого параметра на усвоение кальция статистически не заметно, что можно наблюдать на сравнительных плавках. На опытных плавках отмечались случаи с повышенным содержанием FeO сверх 0,6 %, что повлияло на снижение усвоения кальция (см. рисунок, б). Однако даже в таких неблагоприятных условиях усвоение кальция на опытных плавках превышало результаты сравнительных плавок. Таким образом, содержание FeO в шлаковом расплаве перед модифицированием не должно превышать 0,6 %. Достоверность полученных зависимостей, характеризуемая коэффициентами детерминации (R2 ), находится на достаточно низком уровне, что связано с небольшим объемом выборки и одновременным влиянием большого количества факторов. При этом в качественном отношении полученные зависимости подтверждают известные теоретические закономерности.

Следует отметить, что как средняя, так и максимальная температура в начале обработки на УВС при использовании комплексных сплавов была выше, чем при обработке силикокальцием СК40:СК40 – 1569 – 1633 °С (средняя – 1606,4 °С); INSTEEL®1,5 – 1599 – 1648 °С (средняя – 1619 °С); INSTEEL®9.4 – 1593 – 1650 °С (средняя – 1617,6 °С). Сравнительный анализ данных по плавкам с повышенной температурой показал, что на них наблюдается более высокий удельный расход аргона, что объясняется необходимостью корректировки температуры металла перед отдачей ковша на МНЛЗ. В итоге на плавках с повышенным перегревом необходимо проводить продувку металла после окончания модифицирования с повышенной интенсивностью и неизбежным оголением металла, что сопровождается дополнительным угаром кальция. В результате анализа данных по опытно-промышленной компании отмечена тенденция к снижению степени усвоения кальция при повышении расхода аргона на УВС с 0,08 до 0,1 м3/т и более. При этом продувка аргоном с нормальным расходом (до 0,08 м3/т) и интенсивностью, не приводящая к избыточному оголению металла и вторичному окислению, способствует выведению из металла НВ, что отражается, в частности, на снижении загрязненности проката силикатами недеформирующимися.

Таким образом, несмотря на существенно меньшее количество задаваемого в металл с опытными модификаторами кальция и неоптимальные параметры обработки на УВС, содержание остаточного кальция в металле удалось получить на уровне сравнительных плавок, повысить механические свойства проката, а загрязненность по НВ – снизить.

Выводы

Использование комплексных модификаторов с ЩЗМ позволяет решать задачи модифицирования при расходе, обеспечивающем введение в расплав суммы ЩЗМ 80 – 90 % от количества кальция, задаваемого по штатной технологии.

В ходе опытно-промышленных работ получено усвоение кальция из модификатора Si – Ca – Ba в 1,6, а модификатора Si – Ca – Ba – Sr – в 2,4 раза выше, чем при использовании традиционного силикокальция СК40.

Применение комплексных модификаторов позволило снизить загрязненность стали силикатами недеформирующимися (по максимальному баллу) ниже 3,5 балла в условиях ЭСПЦ АО «Уральская Сталь».

В результате применения комплексных сплавов с ЩЗМ отмечена тенденция к повышению механических свойств листового проката как при испытаниях на растяжение, так и при испытаниях на ударный изгиб при низких температурах.

Список литературы

1. Emi T. Improving steelmaking and steel properties. In: Fundamentals of Metallurgy. Seetharaman S. ed. Woodhead Publishing, Cambridge UK Inst. of Materials, Minerals & Mining; 2005: 503–554.

2. Turkdogan E.T. Fundamentals of Steelmaking. London: The institute of materials; 1996: 331.

3. Дюдкин Д.А., Кисиленко В.В. Современная технология производства стали. Москва: Теплотехник; 2007: 529.

4. Гуляев А.П. Чистая сталь. Москва: Металлургия; 1975: 184.

5. Ren Y., Zhang L., Li S. Transient evolution of inclusions during calcium modification in linepipe steels. ISIJ International. 2014; 54(12): 2772–2779. https://doi.org/10.2355/isijinternational.54.2772

6. Zhao D., Li H., Cui Y., Yang J. Control of inclusion composition in calcium treated aluminum killed steels. ISIJ International. 2016; 56(7): 1181–1187. https://doi.org/10.2355/isijinternational.ISIJINT-2016-123

7. Veerababu Gollapalli, Venkata Rao M.S., Phani S. Karamched, Chenna Rao Borra, Gour G. Roy, Prakash Srirangam. Modification of oxide inclusions in calcium-treated al-killed high sulphur steels. Ironmaking and Steelmaking. 2019; 46(7): 663–670. https://doi.org/10.1080/03019233.2018.1443382

8. Liu C., Kumar D., Webler B.A., Pistorius P.C. Calcium modification of inclusions via slag/metal reactions. Metallurgical and Materials Transactions B. 2020; 51: 529–542. https://doi.org/10.1007/s11663-020-01774-3

9. Рябчиков И.В., Голубцов В.А., Усманов Р.Г., Лунев В.В. Влияние комплексных сплавов с ЩЗМ на характеристики стальных железнодорожных отливок. Литейное производство. 2016; (5): 4–7.

10. Рожихина И.Д., Нохрина О.И., Дмитриенко В.И., Платонов М.А. Модифицирование стали барием и стронцием. Известия вузов. Черная металлургия. 2015; 58(12):

11. –876. https://doi.org/10.17073/0368-0797-2015-12-871-876

12. Морозов С.С., Кузнецов А.А., Болдырев Д.А. Повышение эксплуатационной стойкости оснастки из жаропрочной аустенитной стали обработкой барий-стронциевыми карбонатитами. Сталь. 2020; (4): 41–43.

13. Григорович К.В., Демин К.Ю., Арсенкин А.М., Гарбер А.К. Перспективы применения барийсодержащих лигатур для раскисления и модифицирования транспортного металла. Металлы. 2011; (5): 146–156.

14. Irons G.A., Tong X.-P. Treatment of steel with alkaline-earth elements. ISIJ International. 1995; 35(7): 838–844. https://doi.org/10.2355/isijinternational.35.838

15. Mukai K., Han Q. Application of barium-bearing alloys in steelmaking. ISIJ International. 1999; 39(7): 625–636. https://doi.org/10.2355/isijinternational.39.625

16. Макровец Л.А., Самойлова О.В., Михайлов Г.Г., Бакин И.В. Фазовые равновесия, реализующиеся при раскислении силикостронцием низкоуглеродистого расплава на основе железа. Известия вузов. Черная металлургия. 2021; 64(6): 413–419. https://doi.org/10.17073/0368-0797-2021-6-413-419

17. Бакин И.В., Шабурова Н.А., Рябчиков И.В., Мизин В.Г., Белов Б.Ф., Михайлов Г.Г., Сенин А.В. Экспериментальное исследование рафинирования и модифицирования стали сплавами Si–Ca, Si–Sr и Si–Ba. Сталь. 2019; (8): 14–18.

18. Рябчиков И.В., Бакин И.В., Мизин В.Г., Новокрещенов В.В., Голубцов В.А. Внепечная обработка комплексными сплавами с ЩЗМ – экономичный способ улучшения качества стали. Сталь. 2021; (5): 11–15.

19. Голубцов В.А., Милюц В.Г., Цуканов В.В. Влияние комплексного модифицирования на загрязненность неметаллическими включениями судостроительной стали. Тяжелое машиностроение. 2013; (1): 2–5.

20. Бакин И.В., Шаповалов А.Н., Кузнецов М.С., Шабурова Н.А., Усманов Р.Г., Голубцов В.А., Рябчиков И.В., Мизин В.Г., Панов В.Н. Промышленные испытания микрокристаллических комплексных сплавов с ЩЗМ при выплавке трубной стали. Сталь. 2020; (11): 21–25.

21. Куницын Г.А., Кузнецов М.С., Шаповалов А.Н., Бакин И.В. Применение комплексных модификаторов при производстве стали с повышенными требованиями по неметаллическим включениям. Черные металлы. 2022; (5): 9–16. https://doi.org/10.17580/chm.2022.05.02

Об авторах

И. В. БакинРоссия

Игорь Валерьевич Бакин, к.т.н., преподаватель кафедры материаловедения и физико-химии материалов, Южно-Уральский государственный университет; начальник отдела инновации, модернизации и технического развития, ООО НПП «Технология»

Россия, 454080, Челябинск, пр. Ленина, 76

Россия, 454901, Челябинск, пос. Водрем-40, 25

А. Н. Шаповалов

Россия

Алексей Николаевич Шаповалов, к.т.н., доцент кафедры металлургических технологий и оборудования

Россия, 426359, Оренбургская обл., Новотроицк, ул. Фрунзе, 8

А. В. Каляскин

Россия

Артем Владимирович Каляскин, аспирант кафедры пирометаллургических и литейных технологий

Россия, 454080, Челябинск, пр. Ленина, 76

М. С. Кузнецов

Россия

Максим Сергеевич Кузнецов, к.т.н., заместитель начальника электросталеплавильного цеха по совершенствованию технологии

Россия, 462356, Оренбургская обл., Новотроицк, ул. Заводская, 1

Рецензия

Для цитирования:

Бакин И.В., Шаповалов А.Н., Каляскин А.В., Кузнецов М.С. Влияние бария и стронция на степень усвоения кальция при внепечной обработке стали комплексными модификаторами с щелочноземельными металлами. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):97-104. https://doi.org/10.17073/0368-0797-2023-1-97-104

For citation:

Bakin I.V., Shapovalov A.N., Kalyaskin A.V., Kuznetsov M.S. Influence of barium and strontium on calcium recovery degree upon ladle treatment of steel by complex modifiers with alkaline earth metals. Izvestiya. Ferrous Metallurgy. 2023;66(1):97-104. https://doi.org/10.17073/0368-0797-2023-1-97-104