Перейти к:

Исследование характеристик сферического порошка, полученного методом плазменного распыления проволоки из коррозионностойкой стали 03Х17Н10М2

https://doi.org/10.17073/0368-0797-2023-1-80-85

Аннотация

В настоящее время порошок со сферическими частицами из коррозионностойких сталей используют в таких распространенных аддитивных методах, как селективное лазерное плавление, селективное лазерное спекание, прямое лазерное спекание, электронно-лучевая плавка и других. Каждый из этих методов предъявляет высокие требования к характеристикам сферических частиц порошка коррозионностойких сталей. Данная работа посвящена получению сферического порошка методом плазменного распыления проволоки диаметром 1 мм из коррозионностойкой стали 03Х17Н10М2 и исследованию характеристик порошка на пригодность для применения в аддитивных методах. Отработана технология получения сферического порошка и изучена зависимость влияния режимов распыления на выход фракции менее 160 мкм, пригодной для аддитивных методов. С увеличением мощности и расхода газа выход фракции менее 160 мкм увеличивается и достигает более 70 %. Полученный порошок обладает высокой текучестью (17,6 ± 1 с), насыпной плотностью (4,15 ± 0,1 г/см3 ), плотностью после утряски (4,36 ± 0,2 г/см3 ) и пригоден для применения в аддитивном производстве. Также изучена зависимость влияния фракции сферического порошка на текучесть, насыпную плотность и плотность после утряски. Наилучшие характеристики получились для фракции –90 мкм: текучесть 16,64 ± 1 с, насыпная плотность 4,16 ± 0,1 г/см3 и плотность после утряски 4,38 ± 0,2 г/см3. Данные показатели соответствуют требованиям, предъявляемым к порошкам, применяемым для аддитивного производства, а именно текучести 50 г порошка менее 30 с и насыпной плотности более 3 г/см3.

Ключевые слова

Для цитирования:

Каплан М.А., Горбенко А.Д., Иванников А.Ю., Конушкин С.В., Михайлова А.В., Кирсанкин А.А., Баикин А.С., Сергиенко К.В., Насакина Е.О., Колмаков А.Г., Севостьянов М.А. Исследование характеристик сферического порошка, полученного методом плазменного распыления проволоки из коррозионностойкой стали 03Х17Н10М2. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):80-85. https://doi.org/10.17073/0368-0797-2023-1-80-85

For citation:

Kaplan M.A., Gorbenko A.D., Ivannikov A.Yu., Konushkin S.V., Mikhailova A.V., Kirsankin A.A., Baikin A.S., Sergienko K.V., Nasakina E.O., Kolmakov A.G., Sevost’yanov M.A. Properties of spherical metal powder manufactured by plasma spraying of 03Cr17Ni10Mo2 stainless steel wire. Izvestiya. Ferrous Metallurgy. 2023;66(1):80-85. https://doi.org/10.17073/0368-0797-2023-1-80-85

Введение

Коррозионностойкие стали уже давно применяются в самых разных областях (включая медицинскую, пищевую, сельскохозяйственную, авиационную, автомобильную промышленности) благодаря их высокой прочности, пластичности и коррозионной стойкости [1 – 4]. Коррозионную стойкость обеспечивает богатый хромом оксидный слой, зарождающийся на поверхности. Одной из самых популярных коррозионностойких сталей является 03Х17Н10М2, которая до сих пор остается наиболее экономичным выбором среди материалов для работы в агрессивных средах, что обусловлено ее доступностью, простотой изготовления и коррозионной стойкостью [5 – 9].

Востребованные на сегодняшний день аддитивные методы позволяют изготавливать геометрически сложные детали без производственных ограничений, присутствующих в классическом производстве [10 – 13]. Однако очень важно применение сырья в виде металлического сферического порошка, от которого будут зависеть свойства конечного изготавливаемого изделия [14]. Поэтому сферические порошки для аддитивного производства должны обладать рядом свойств, такими как высокая текучесть, насыпная плотность, однородность химического и гранулометрического состава [15 – 18]. Для аддитивных методов применяются порошки с фракционным составом менее 160 мкм. Так для послойного сплавления используются порошки с фракцией менее 60 мкм, а для послойной наплавки – менее 160 мкм [19]. Порошки более 160 мкм можно применять в других порошковых методах, таких как спекание и/или горячее прессование.

В данном исследовании отработан режим получения сферического порошка методом плазменного распыления проволоки для получения наибольшего количества фракции, пригодной для аддитивных методов. Исследован гранулометрический состав, морфология, текучесть, а также насыпная плотность и плотность после утряски сферического порошка.

Материалы и методы исследования

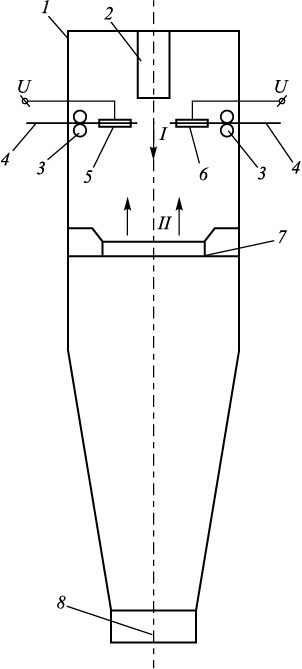

В качестве исходного материала использовалась промышленная проволока 03Х17Н10М2 диаметром 1 мм. Сферический порошок получен методом распыления проволоки на лабораторной установке плазменного диспергирования по патенту № 2749403 РФ. Схема установки представлена на рис. 1.

Рис. 1. Схема установки по плазменному диспергированию |

Из рабочей камеры 1 производится откачка воздуха и дальнейшее заполнение ее аргоном. Далее включают плазмотрон 2, генерирующий плазменную струю, и устройство подачи 3 проволоки 4. Между свободными концами проволок возбуждается независимая электрическая дуга, которая приводит к плавлению проволоки. Установка оснащена токоподводами 5 и 6, обеспечивающими электрический потенциал на прутковых материалах для горения независимой электрической дуги. Получение сферических частиц производится плазменной струей за счет распыления. Распыленные частицы порошка движутся вдоль рабочей камеры 1 (направление I). Кольцевое сопло 7 обеспечивает встречный поток охлаждающего газа, тормозящего и охлаждающего частицы порошка (направление II). Частицы порошка собираются в сборнике 8. В качестве плазмообразующего и распыляющего газа плазмотрона использовался аргон.

После распыления порошки рассеивали по фракциям на установке вибрационный грохот ANALYSETTE 3 SPARTAN (Германия). Изображения частиц порошка получены на сканирующем электронном микроскопе (СЭМ) JEOL JSM-IT500. Определение гранулометрического состава осуществлялось на лазерном дифракционном анализаторе размера частиц Analysette 22 NanoTec. Определение текучести и насыпной плотности полученных порошков проводилось с помощью калиброванной воронки (прибора Холла) на приборе HFlow-1 в соответствии с ГОСТ 20899-98 и с частью 1 ГОСТ 19440-94. Определение плотности после утряски порошков проводилось в соответствии с ГОСТ 25279-93 на анализаторе насыпной плотности BeDensi T1.

Результаты исследования и их обсуждение

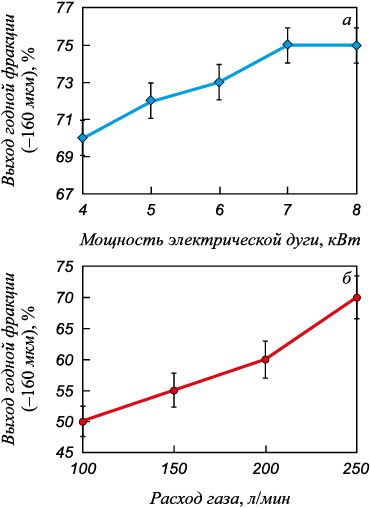

Проведены исследования влияния мощности электрической дуги и расхода газа на выход фракции, применяемой для аддитивных методов производства изделий (менее 160 мкм) на промышленной проволоке 03Х17Н10М2 диаметром 1 мм. Подобран режим получения сферического порошка методом плазменного распыления проволоки. Результаты исследований представлены на рис. 2.

Рис. 2. Влияние режимов распыления на выход фракции менее 160 мкм, |

С увеличением мощности и расхода газа выход фракции менее 160 мкм увеличивается и достигает более 70 %, однако мощность выше 4 кВт перегревает камеру быстрее, что сокращает процесс получения порошка. Для производства сферического порошка на данной лабораторной установке определен режим, при котором лабораторная установка может работать длительное время (мощность 4 кВт при расходе газа 250 л/ мин).

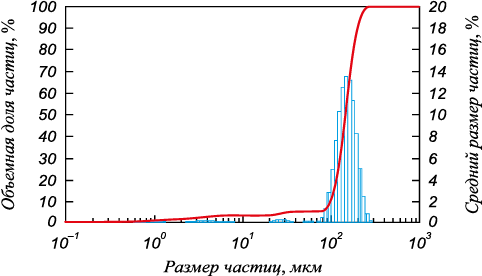

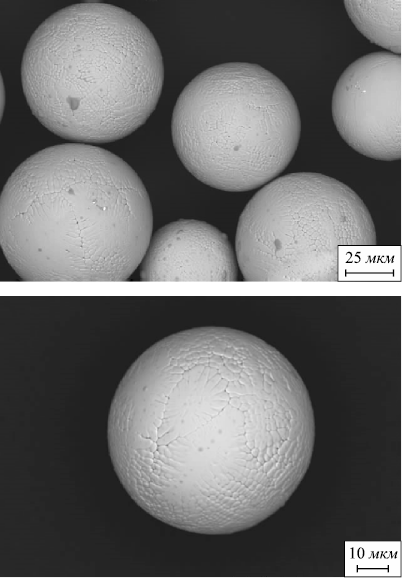

Изучен гранулометрический состав и морфология сферического порошка, изготовленного из проволоки 03Х17Н10М2. Гранулометрический состав показал, что 70 % фракции имеет размер менее 167 мкм (рис. 3). Изображения частиц порошка, полученные на сканирующем электронном микроскопе, продемонстрировали, что частицы обладают высокой степенью сферичности и округлости без видимых дефектов, что делает данный порошок пригодным для применения в аддитивном производстве (рис. 4).

Рис. 3. Гранулометрический состав порошка

Рис. 4. СЭМ изображения частиц порошка, полученного |

На сферическом порошке проведены исследования зависимости насыпной плотности, текучести и плотности после утряски от размера фракции порошка. Результаты представлены в таблице.

Характеристики порошка

| |||||||||||||||||||||||||||||||||||

Можно сделать вывод, что чем меньше размер фракции, тем быстрее течет порошок (от 16,64 до 22,9 с), а насыпная плотность и плотность после утряски для всех фракций сохраняется на одном уровне и составляет в среднем 4,15 и 4,38 г/см3 соответственно.

Выводы

Изучена зависимость влияния режимов распыления на выход фракции менее 160 мкм, пригодной для аддитивных методов. С увеличением мощности и расхода газа выход фракции менее 160 мкм увеличивается и достигает более 70 %.

Отработана технология получения сферического порошка методом плазменного распыления промышленной проволоки 03Х17Н10М2 диаметром 1 мм и подобран оптимальный режим (мощность 4 кВт при расходе газа 250 л/мин) с выходом более 70 % фракции менее 160 мкм и следующими характеристиками: текучесть 17,6 ± 1 с, насыпная плотность 4,15 ± 0,1 г/ см3 и плотность после утряски 4,36 ± 0,2 г/см3. Данный порошок пригоден для применения в аддитивном производстве.

Изучена зависимость фракции сферического порошка, полученного из промышленной проволоки 03Х17Н10М2, на текучесть, насыпную плотность, плотность после утряски. Наилучшие характеристики получились для фракции –90 мкм: текучесть 16,64 ± 1 с, насыпная плотность 4,16 ± 0,1 г/см3 и плотностью после утряски 4,38 ± 0,2 г/см3.

Список литературы

1. Grabco D., Shikimaka O., Pyrtsac C., Prisacaru A., Barbos Z., Bivol M., Alexandrov S., Vilotic D., Vilotic M. Microstructures generated in AISI 316L stainless steel by Vickers and Berkovich indentations. Materials Science and Engineering: A. 2021; 805: 140597. http://doi.org/10.1016/J.MSEA.2020.140597

2. Bekmurzayeva A., Duncanson W.J., Azevedo H.S., Kanayeva D. Surface modification of stainless steel for biomedical applications: Revisiting a century-old material. Materials Science and Engineering: C. 2018; 93: 1073–1089. http://doi.org/10.1016/j.msec.2018.08.049

3. Sheik S., Tirumalla A., Gurrala A.K., Mohammed R. Effect of microstructural morphology on corrosion susceptibility of austenitic and super austenitic stainless steels. Materials Today: Proceedings. 2022; 66(2): 514–518. http://doi.org/10.1016/j.matpr.2022.06.113

4. Feng W., Wang Z., Sun Q., He Y., Sun Y. Effect of thermomechanical processing via rotary swaging on grain boundary character distribution and intergranular corrosion in 304 austenitic stainless steel. Journal of Materials Research and Technology. 2022; 19: 2470–2482. https://doi.org/10.1016/j.jmrt.2022.06.032

5. Mehta H., Kaur G., Chaudhary G.R., Prabhakar N., Kaul S., Singhal N.K. Evaluation of corrosion resistant, antimicrobial and cytocompatible behaviour of cobalt based metallosurfactants self-assembled monolayers on 316L stainless steel surface. Surface and Coatings Technology. 2022; 444: 128657. https://doi.org/10.1016/j.surfcoat.2022.128657

6. Wongpanya P., Wongpinij T., Photongkam P., Siritapetawee J. Improvement in corrosion resistance of 316 L stainless steel in simulated body fluid mixed with antiplatelet drugs by coating with Ti-doped DLC films for application in biomaterials. Corrosion Science. 2022; 208: 110611. https://doi.org/10.1016/j.corsci.2022.110611

7. Zhang D.H., Meng X.C., Zuo G.Z., Huang M., Li L., Xu W., Li C.L., Tang Z.L., Yuan J.S., Liu Y.B., Cao X.G. Study of the corrosion characteristics of 304 and 316L stainless steel in the static liquid lithium. Journal of Nuclear Materials. 2021; 553: 153032. https://doi.org/10.1016/j.jnucmat.2021.153032

8. Каплан М.А., Иванников А.Ю., Конушкин С.В., Насакина Е.О., Баикин А.С., Картабаева Б.Б., Горбенко А.Д., Колмаков А.Г., Севостьянов М.А. Исследование структуры, механических и антибактериальных свойств коррозионностойкой стали, легированной серебром и титаном. Доклады Российской академии наук. Химия, науки о материалах. 2022; 502(1): 41–49. http://doi.org/10.31857/S268695352201006X

9. Brooks E.K., Brooks R.P., Ehrensberger M.T. Effects of simulated inflammation on the corrosion of 316L stainless steel. Materials Science and Engineering: C. 2017; 71: 200–205. http://doi.org/10.1016/j.msec.2016.10.012

10. Singh R., Gupta A., Tripathi O., Srivastava S., Singh B., Awasthi A., Rajput S.K., Sonia P., Singhal P., Saxena K.K. Powder bed fusion process in additive manufacturing: An overview. Materials Today: Proceedings. 2020; 26(2): 3058–3070. http://doi.org/10.1016/j.matpr.2020.02.635

11. Ngo T.D., Kashani A., Imbalzano G., Nguyen K.T.Q., Hui D. Additive manufacturing (3D printing): A review of materials, methods, applications and challenges. Composites Part B: Engineering. 2018; 143: 172–196. http://doi.org/10.1016/j.compositesb.2018.02.012

12. Haselhuhn A.S., Wijnen B., Anzalone G.C., Sanders P.G., Pearce J.M. In situ formation of substrate release mechanisms for gas metal arc weld metal 3-D printing. Journal of Materials Processing Technology. 2015; 226: 50–59. http://doi.org/10.1016/j.jmatprotec.2015.06.038

13. Yap C.Y., Chua C.K., Dong Z.L., Liu Z.H., Zhang D.Q., Loh L.E., Sing S.L. Review of selective laser melting: Materials and applications. Applied Physics Reviews. 2015; 2(4): 241101. http://doi.org/10.1063/1.4935926

14. Chen Q., Thouas G.A. Metallic implant biomaterials. Materials Science and Engineering: R: Reports. 2015; 87: 1–57. http://doi.org/10.1016/j.mser.2014.10.001

15. Egger G., Gygax P.E., Glardon R., Karapatis N.P. Optimization of powder layer density in selective laser sintering. In: 10th Int. Solid Freeform Fabrication Symp. 1999: 255–263. http://doi.org/10.26153/tsw/746

16. Sing S.L., An J., Yeong W.Y., Wiria F.E. Laser and electron-beam powder-bed additive manufacturing of metallic implants: A review on processes, materials and designs. Journal of Orthopedic Research. 2016; 34(3): 369–385. http://doi.org/10.1002/jor.23075

17. Ganesan V.V., Amerinatanzi A., Jain A. Discrete Element Modeling (DEM) simulations of powder bed densification using horizontal compactors in metal additive manufacturing. Powder Technology. 2022; 405: 117557. http://doi.org/10.1016/j.powtec.2022.117557

18. Zhai W., Zhou W., Nai S.M.L., Wei J. Characterization of nanoparticle mixed 316 L powder for additive manufacturing. Journal of Materials Science & Technology. 2020; 47:162–168. http://doi.org/10.1016/j.jmst.2020.02.019

19. Колмаков А.Г., Иванников А.Ю., Каплан М.А., Кирсанкин А.А., Севостьянов М.А. Коррозионностойкие стали в аддитивном производстве. Известия вузов. Черная металлургия. 2021; 64(9): 619–650. https://doi.org/10.17073/0368-0797-2021-9-619-650

Об авторах

М. А. КапланРоссия

Михаил Александрович Каплан, младший научный сотрудник

Россия, 119991, Москва, Ленинский пр., 49

А. Д. Горбенко

Россия

Артем Дмитриевич Горбенко, инженер-исследователь, Институт металлургии и материаловедения им. А.А. Байкова РАН; инженер-исследователь, Всероссийский научно-исследовательский институт фитопатологии

Россия, 119991, Москва, Ленинский пр., 49

Россия, 143050, Московская область, Одинцовский район, р.п. Большие Вяземы, ул. Институт, владение 5

А. Ю. Иванников

Россия

Александр Юрьевич Иванников, к.т.н., старший научный сотрудник

Россия, 119991, Москва, Ленинский пр., 49

С. В. Конушкин

Россия

Сергей Викторович Конушкин, младший научный сотрудник

Россия, 119991, Москва, Ленинский пр., 49

А. В. Михайлова

Россия

Анна Владимировна Михайлова, инженер-исследователь, Институт металлургии и материаловедения им. А.А. Байкова РАН; инженер-исследователь, Всероссийский научно-исследовательский институт фитопатологии

Россия, 119991, Москва, Ленинский пр., 49

Россия, 143050, Московская область, Одинцовский район, р.п. Большие Вяземы, ул. Институт, владение 5

А. А. Кирсанкин

Россия

Андрей Александрович Кирсанкин, к.ф-м.н, старший научный сотрудник

Россия, 119991, Москва, Ленинский пр., 49

А. С. Баикин

Россия

Александр Сергеевич Баикин, научный сотрудник

Россия, 119991, Москва, Ленинский пр., 49

К. В. Сергиенко

Россия

Константин Владимирович Сергиенко, младший научный сотрудник

Россия, 119991, Москва, Ленинский пр., 49

Е . О. Насакина

Россия

Елена Олеговна Насакина, старший научный сотрудник

Россия, 119991, Москва, Ленинский пр., 49

А. Г. Колмаков

Россия

Алексей Георгиевич Колмаков, член-корреспондент РАН, д.т.н., заведующий лабораторией

Россия, 119991, Москва, Ленинский пр., 49

М. А. Севостьянов

Россия

Михаил Анатольевич Севостьянов, к.т.н, ведущий научный сотрудник, Институт металлургии и материаловедения им. А.А. Байкова РАН; руководитель центра, Всероссийский научно-исследовательский институт фитопатологии

Россия, 119991, Москва, Ленинский пр., 49

Россия, 143050, Московская область, Одинцовский район, р.п. Большие Вяземы, ул. Институт, владение 5

Рецензия

Для цитирования:

Каплан М.А., Горбенко А.Д., Иванников А.Ю., Конушкин С.В., Михайлова А.В., Кирсанкин А.А., Баикин А.С., Сергиенко К.В., Насакина Е.О., Колмаков А.Г., Севостьянов М.А. Исследование характеристик сферического порошка, полученного методом плазменного распыления проволоки из коррозионностойкой стали 03Х17Н10М2. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):80-85. https://doi.org/10.17073/0368-0797-2023-1-80-85

For citation:

Kaplan M.A., Gorbenko A.D., Ivannikov A.Yu., Konushkin S.V., Mikhailova A.V., Kirsankin A.A., Baikin A.S., Sergienko K.V., Nasakina E.O., Kolmakov A.G., Sevost’yanov M.A. Properties of spherical metal powder manufactured by plasma spraying of 03Cr17Ni10Mo2 stainless steel wire. Izvestiya. Ferrous Metallurgy. 2023;66(1):80-85. https://doi.org/10.17073/0368-0797-2023-1-80-85