Перейти к:

Исследование сопротивления деформации трубных сталей в лабораторных условиях и по данным промышленных прокаток с использованием инструментов машинного обучения

https://doi.org/10.17073/0368-0797-2023-1-70-79

Аннотация

Исследование сопротивления деформации различных марок стали является одним из ключевых вопросов для адекватной работы систем автоматизации, позволяющей получать прокат с требуемой точностью по геометрическим характеристикам. Кроме того, знание сопротивления деформации важно при проектировании оборудования прокатных станов. В литературе значения сопротивления деформации в подавляющем большинстве случаев приводятся в виде коэффициентов различных уравнений (например, Хензеля-Шпиттеля). Однако зачастую данные формулы имеют ограничения по диапазону технологических параметров, где они дают приемлемый результат. Следует также учитывать, что на современном прокатном производстве изготавливаются десятки марок сталей, химический состав которых может варьироваться в широком диапазоне в зависимости от конечной толщины проката, требований заказчика или исходя из экономических соображений (наиболее выгодная композиция легирования). Исследование реологических свойств такого количества материалов в лабораторных условиях дорого, долгосрочно и трудозатратно, а литературные источники не обеспечивают полноты данных. В работе показано, что, используя данные с промышленных прокатных станов и методы машинного обучения, возможно получение сведений о реологии материала с удовлетворительной точностью. Это позволяет избегать проведения лабораторных испытаний. Подобные исследования возможны благодаря высокой насыщенности современных прокатных станов различными датчиками и средствами измерений. Проведено сравнение результатов промышленных данных со значениями сопротивления деформации, полученными на установке Gleeble. На основе данного сравнения выполнялось обучение модели на основе градиентного бустинга для учета особенностей технологического процесса при промышленном производстве.

Ключевые слова

Для цитирования:

Зинягин А.Г., Мунтин А.В., Крючкова М.О. Исследование сопротивления деформации трубных сталей в лабораторных условиях и по данным промышленных прокаток с использованием инструментов машинного обучения. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):70-79. https://doi.org/10.17073/0368-0797-2023-1-70-79

For citation:

Zinyagin A.G., Muntin A.V., Kryuchkova M.O. Using machine learning tools to study flow stress of tube steels under laboratory conditions and according to industrial rolling data. Izvestiya. Ferrous Metallurgy. 2023;66(1):70-79. https://doi.org/10.17073/0368-0797-2023-1-70-79

Введение

Основой расчетов при проектировании прокатного оборудования и разработке новых технологических режимов является определение энергосиловых параметров (ЭСП), в первую очередь силы прокатки. Как правило, в формулы расчета контактных напряжений прямым сомножителем входит сопротивление деформации, поэтому точность его определения непосредственно влияет на погрешность расчета ЭСП. Несмотря на наличие теоретических и эмпирических формул, описывающих влияние температуры, степени и скорости деформации на сопротивление деформации, их точность не всегда приемлема при расчете для стали нового химического состава. Поэтому точное значение сопротивления деформации сталей и сплавов определенного химического состава целесообразно определять экспериментально.

Существует несколько методов определения сопротивления деформации, такие как растяжение, сжатие, кручение цилиндрических образцов и др. Отмечается, что значение сопротивления деформации, полученное по результатам испытания образцов в условиях сжатия, растяжения и кручения, может быть использовано в расчетах контактного давления при прокатке с определенными допущениями. Причиной этому являются различия в условиях развития деформации, в температурных условиях и другие факторы [1].

Существуют варианты определения сопротивления деформации непосредственно при прокатке. Для этого можно использовать метод базисных давлений [2], однако такой подход более трудоемкий и требует достаточно мощного лабораторного прокатного оборудования. Кроме того, прокатка одного образца при одной величине деформации дает гораздо меньше данных, чем испытание образца на сжатие, которое обеспечивает данные в диапазоне истинных деформаций от 0 до ~1.

Значительно расширить знания о сопротивлении деформации металла в реальных промышленных условиях позволяет применение статистических методов при обработке больших массивов данных, полученных с датчиков и систем управления прокатных станов. Один год работы листового прокатного стана дает информацию о двух миллионах проходов [3, 4].

Используя указанные значения и валидируя результаты испытаниями на сжатие (Gleeble), возможно разработать методику расчета сопротивления деформации на основе промышленных данных без дополнительных лабораторных исследований.

Современные прокатные станы насыщены датчиками, позволяющими с высокой степенью точности определять фактические параметры процесса. Полученные данные собираются с высокой дискретностью, аккумулируются в файловых хранилищах и могут быть использованы для продвинутого статистического анализа. Следует отметить, что ввиду большого разброса влияющих на процесс параметров, анализ данных с промышленных станов при помощи классических методов сильно затруднен. В подобных случаях широко применяются методы машинного обучения для очистки данных и выделения ключевых особенностей протекающих процессов. За рубежом нейронные сети используются для предсказания физических свойств горячекатаного толстого листа (сопротивление деформации), силы прокатки и других параметров. Использование таких моделей позволяет значительно снизить расходы на исследования при разработке новых продуктов.

Например, авторы работы [5] используют нейросеть как адаптацию различных методов расчета усилия прокатки (Симс, Целиков) для условий отдельно взятого прокатного стана. Исходными данными являются как стандартные параметры прокатки (температура, обжатие, геометрия проката и т. п.), так и рассчитанные усилия по указанным выше методикам.

Авторы работ [6 – 8] используют методы машинного обучения для описания кривых, полученных при помощи установки Gleeble. Данный подход позволяет получать значительно более точные значения, чем при классических подходах.

В работе [9], используя общие параметры прокатки и полносвязную нейронную сеть, авторы успешно прогнозируют усилие и момент прокатки.

В работах [10 – 14] рассматривается вопрос моделирования пластических свойств различных сплавов при высоких температурах при помощи полносвязных нейронных сетей, рассматриваются особенности данного подхода.

Машинное обучение также используется при предсказании фазовых превращений при прокатке и анализа свойств материалов, для которых не разработаны аналитические зависимости [15 – 19].

Целью настоящей работы является определение термомеханических коэффициентов для расчета сопротивления деформации выбранных сталей на основе лабораторных и промышленных исследований. Для достижения поставленной цели исследованы различные марки стали при помощи испытаний на сжатие и при прокатке, определены их реологические свойства и предложено использование модели на основе методов машинного обучения для расчета коэффициентов уравнения Хензеля-Шпиттеля.

Исследуемые материалы, методики и оборудование

В работе рассмотрены четыре варианта химического состава сталей, из которых получают прокат для труб класса прочности К52-К60. Химический состав исследуемых сталей приведен в табл. 1. Стали 1 – 4 указаны без наименования марки для соблюдения условий неразглашения информации.

Таблица 1. Химический состав исследуемых образцов, % (по массе)

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Для стали 1 испытания на установке Gleeble проводили для базового химического состава, однако при анализе данных с промышленного стана использовались различные варианты химического состава, основным отличием которых было содержание ниобия.

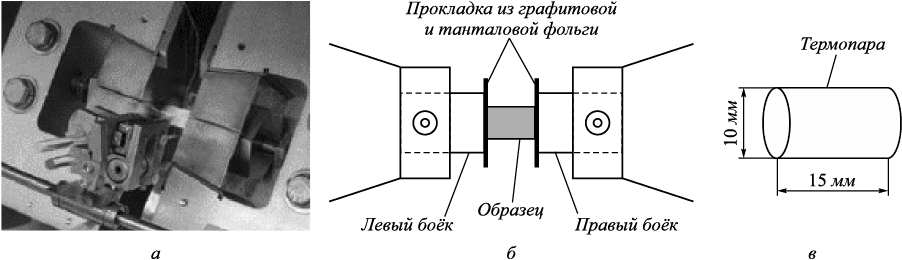

Испытание на сжатие является одним из самых распространенных способов определения реологических свойств материала. Данный способ позволяет проводить испытания с большой величиной деформации (около 60 %) и скоростью деформации до 20 – 30 с–1. В настоящей работе испытания на сжатие проводили на установке Gleeble, типичным образцом являлся цилиндр диметром 10 мм и высотой 15 мм.

Одним из недостатков способа является изменение формы образца при деформации от цилиндрического до бочкообразного. При этом для снижения бочкообразования использовали подкладки между бойками и образцом из графитовой и танталовой фольги (рис. 1).

Рис. 1. Внешний вид испытательного блока Gleeble 3800 (а), |

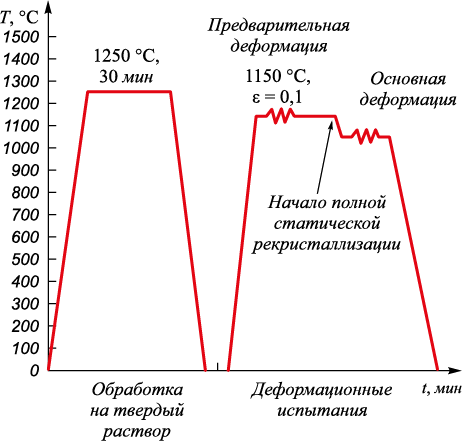

Испытания образцов проводили в температурном диапазоне 750 – 1150 °С (с шагом 50 °С) при трех скоростях деформации 0,1; 1 и 10 с–1. Таким образом, количество испытаний составило 30 на каждую марку стали. Для получения достоверных результатов применяли термический цикл, который включает в себя:

– обработку на твердый раствор для растворения частиц карбонитридов;

– нагрев до 1150 °С;

– предварительную деформацию (ε = 0,1);

– выдержку до прохождения полной статической рекристаллизации;

– охлаждение до температуры испытаний;

– основную деформацию и закалку (рис. 2).

Рис. 2. Термический цикл испытания |

В результате испытаний получали набор дискретных кривых: истинная деформация – истинное напряжение σ(ε).

Образцы для исследований на Gleeble изготавливались из промышленного проката соответствующих марок стали.

Результаты работы и их обсуждение

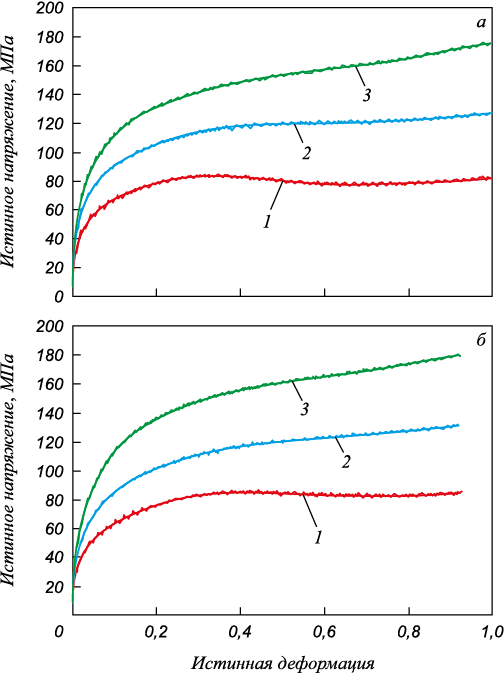

На рис. 3 в качестве примера приведены частичные результаты испытаний на одноосное сжатие образцов диаметром 10 мм и высотой 15 мм для сталей 2 и 4 при скорости деформации 1 с–1.

Рис. 3. Влияние температуры 1150 (1), 1050 (2), 950 °С (3) |

Полученные кривые можно разделить на два типа. Кривые первого типа описывают деформацию, при которой одновременно происходят процессы упрочнения и разупрочнения, а их соотношение определяет вид кривой. В то же время, при очень малой деформации начинается процесс динамического разупрочнения, который пытается восстановить предыдущее состояние за счет перераспределения дислокаций. После достижения равновесного состояния напряжение практически не изменяется при увеличении степени деформации. Кривые первого типа наблюдаются в значительной части рассматриваемого диапазона температур и параметров деформации, например, для стали 4 на рис. 3 – это кривые при температурах 1050 и 950 °С.

Кривые второго типа получаются из-за низкой энергии активации при данных условиях деформации. Известно, что процесс динамической рекристаллизации начинается после достижения критической плотности дислокаций при некотором значении величины деформации. При этом, если динамическая рекристаллизация начинается до достижения равновесного состояния между упрочнением и разупрочнением, то наблюдается понижение напряжения с увеличением деформации. Кривые второго типа наблюдаются в области повышенных температур и низких скоростей деформации. На рис. 3 – это кривые при температурах 1150 °С.

Как показано выше, результатом испытаний на сжатие на установке Gleeble является зависимость истинного напряжения от истинной деформации, однако данная зависимость не может быть напрямую применена для расчета сопротивления деформации в очаге деформации при прокатке из-за дискретности кривых. Для корректного использования необходимо провести пересчет истинного напряжения в среднее напряжение течения по формуле [20]

| \({\sigma _{\rm{c}}} = \frac{{\int_{{\varepsilon _1}}^{{\varepsilon _2}} {\sigma (\varepsilon )d\varepsilon } }}{{{\varepsilon _2} - {\varepsilon _1}}}\), | (1) |

где σ(ε) – кривая напряжения, полученная на Gleeble; ε1 , ε2 – начальное и конечное значение истинной деформации на отрезке.

Также для удобства использования при расчетах режимов прокатки истинную деформацию можно перевести в относительную, используя формулу

| εотн = 1 – e–ε. | (2) |

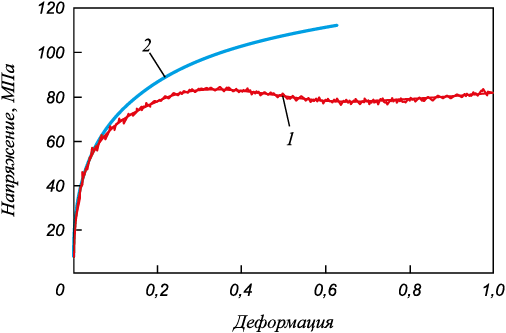

На рис. 4 показаны кривые до и после пересчета.

Рис. 4. Сравнение кривых истинного (1) и среднего (2) |

Влияние степени деформации, скорости деформации и температуры, полученное в виде кривых, часто описывается формулой Хензеля – Шпиттеля [1]

| \(\sigma = {A_1}{A_2}{A_3}{\varepsilon ^{{m_1}}}{u^{{m_2}}}{e^{ - {m_3}T}}{\sigma _{\rm{б}}}\), | (3) |

где A1 , A2 , A3 , m1 , m2 , m3 – эмпирические коэффициенты; e – относительная деформация; u – скорость деформации; T – температура металла; σб – значение среднего напряжения течения при базовых значениях параметров испытаний (в работе приняты равными ε = 10 %, u = 1 с–1, Т = 900 °С).

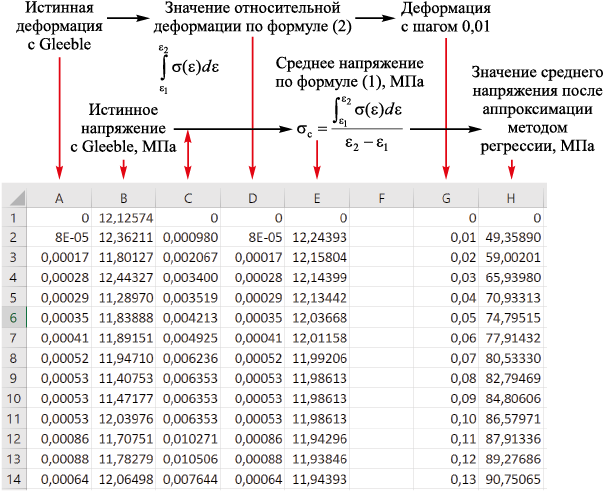

Для устранения влияния колебаний значений, все кривые приводили к одному базису по деформациям. Процедура пересчета кривых проиллюстрирована на рис. 5. По полученным данным проводили линейный регрессионный анализ для выражения (3), а результатом аппроксимации были коэффициенты m0 = ln (A1 A2 A3σб ), m1 , m2 , m3

Рис. 5. Алгоритм пересчета кривых истинное напряжение – истинная деформация |

| \(\ln \,\sigma = \ln \,\left( {{A_1}{A_2}{A_3}\,{\varepsilon ^{{m_1}}}{u^{{m_2}}}{e^{-{m_3}T}}{\sigma _{\rm{б}}}\,} \right)\); | (4) |

| \(\ln \,\sigma = \ln \,\left( {{A_1}{A_2}{A_3}{\sigma _{\rm{б}}}} \right) + {m_1}\ln \,\varepsilon + {m_2}\ln u - {m_3}T\). | (5) |

В результате преобразований и аппроксимации результатов на одноосное сжатие получены следующие уравнения для исследуемых марок стали:

| σсталь 1 = 2245ε 0,2864 u 0,1001 e –0,00274T ; | (6) |

| σсталь 2 = 2827ε 0,3334 u 0,1097 e –0,00288T ; | (7) |

| σсталь 3 = 1818ε 0,2544 u 0,1119 e –0,00262T ; | (8) |

| σсталь 4 = 2649ε 0,3142 u 0,0989 e –0,00285T . | (9) |

Другим возможным способом получения данных по сопротивлению деформации является анализ показателей с промышленных прокатных станов. В сравнении с лабораторными условиями в промышленности могут наблюдаться более высокие скорости деформации, сложное напряженно-деформированное состояние, значительная неравномерность температуры при большом размере заготовки, нестандартные условия трения и другие факторы, усложняющие получение точных результатов.

Авторами предложено использовать подход обратного расчета сопротивления деформации из усилия прокатки, используя классические подходы [2] на основе данных с промышленного стана 5000. Далее, на их основе проводить расчет коэффициентов уравнения Хензеля-Шпиттеля. Для расчета использован каждый отдельно взятый проход (изучались данные более 310 тыс. проходов).

В данной работе исследовалась только черновая стадия прокатки, ширина проката составляла от 2500 до 4500 мм, толщина от 50 до 350 мм. Остальные параметры в обучающей выборке варьировались следующим образом: относительное обжатие от 0,02 до 0,27; скорость деформации от 0,42 до 5,93 с–1; температура от 920 до 1150 °С.

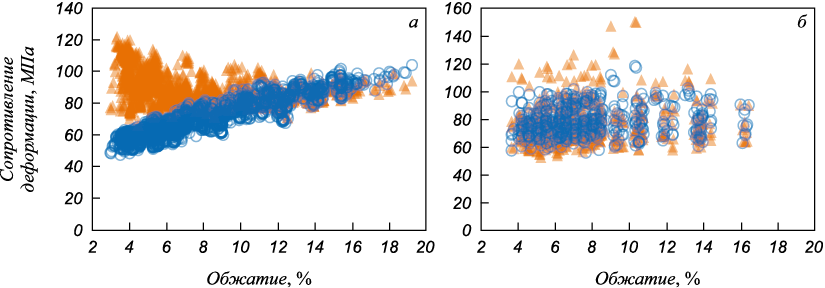

Получив данные с прокатного стана (толщины, обжатия, диаметры валков, температуры и прочие параметры процесса) по методике аналогичной, но обратной вычислению усилия прокатки по Целикову [2], вычислялось сопротивление деформации. На примере стали 1 рассмотрим вид полученной зависимости в сравнении с данными с установки Gleeble (рис. 6).

Рис. 6. Сравнение расчетного сопротивления деформации при помощи промышленных данных ( |

Видно, что при обжатиях выше 10 % показатели, полученные двумя методами сходны, при этом до 10 % наблюдается значительное превышение сопротивления деформации со стана над данными Gleeble. По мнению авторов, это объясняется особенностями протекания процесса рекристаллизации аустенитного зерна, а также погрешностями в обратном расчете сопротивления деформации при использовании классических теорий прокатки. Следует отметить, что этот эффект наблюдается не для всех вариантов марок стали, а в большей степени для тех, где содержится необий.

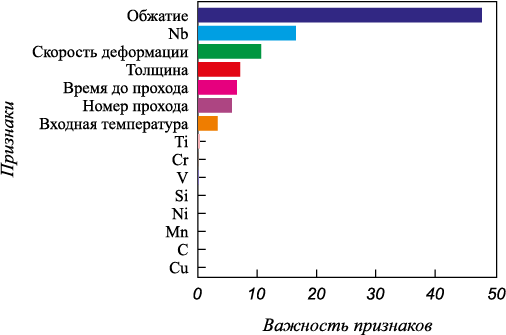

Для учета рассматриваемого процесса разработана модель на основе метода градиентного бустинга (библиотека Catboost). В качестве обучающей выборки брались данные по стали 1 с различными вариациями химического состава (всего 7 вариантов). Использовалось 15 признаков (химический состав, обжатие, время между проходами, скорость деформации, толщина проката, температура и номер прохода). В качестве целевого признака использовалась относительная разница между рассчитанным сопротивлением деформации со стана и данными Gleeble. Полученные значения разделялись на тестовую и обучающую выборки в соотношении 25 – 75 %.

В качестве функции потерь была выбрана RMSE (среднеквадратичное отклонение). Также для оценки качества получаемых прогнозных данных использовалась метрика R2 – коэффициент детерминации.

Обучение модели проводилось при помощи подбора оптимальных параметров – grid_search и задавалось следующим образом:

– ‘learning_rate’ (скорость обучения): [0.05, 0.1, 0.3];

– ‘depth’ (глубина дерева, т. е. количество разбиений перед прогнозом): [4, 6, 8, 10];

– ‘l2_leaf_reg’ (коэффициент l2 регуляризации): [4, 6, 8].

Лучшими параметрами оказались ‘depth’ = 8, ‘learning_rate’ = 0.3, ‘l2_leaf_reg’ = 6. Полученная точность модели на тестовой выборке по метрике RMSE равна 3,2 МПа, по R2 0.97.

Наиболее важные признаки (Feature importance) приведены на рис. 7. Как видно, наиболее важными оказались признаки, непосредственно влияющие на протекание процессов упрочнения и разупрочнения, а именно – степень деформации, содержание ниобия, скорость деформации.

Рис. 7. Уровень значимости признаков для модели |

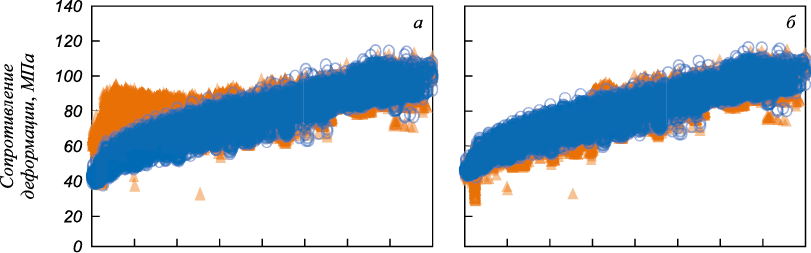

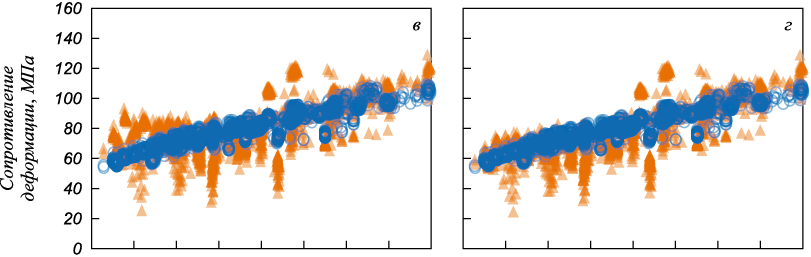

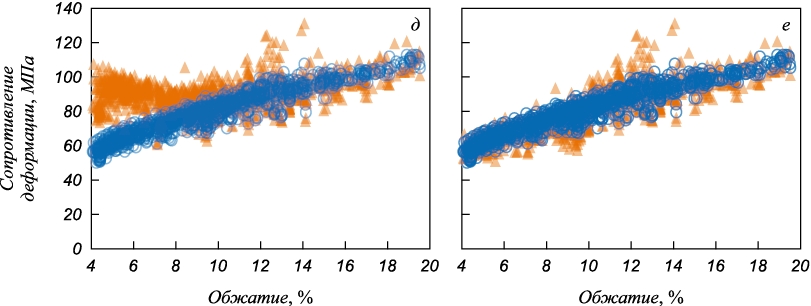

Далее проводилась проверка работы модели для сталей 2 – 4. Ниже приведены зависимости сопротивления деформации из данных со стана до и после применения модели для указанных сталей.

Как видно из рис. 8 и табл. 2, применение модели значительно повышает точность определения сопротивления деформации. Для стали 2 параметр RMSE уменьшился в 6,5 раз, параметр R2 от отрицательного до 0,94. Для стали 3 и 4 результат получился менее точным – RMSE 5,37 и 5,88 МПа, R2 0,89 и 0,85.

Рис. 8. Зависимость сопротивления деформации от обжатия для стали 2 (а, б), 3 (в, г), 4 (д, е) |

Таблица 2.Сравнение точности определения сопротивления деформации

|

По полученным данным рассчитаны коэффициенты Хензеля-Шпиттеля. Сравнение с данным с установки Gleeble показано в табл. 3. Отличия коэффициентов связано в первую очередь с особенностями метода описания кривых напряжение – деформация, поэтому целесообразно сравнивать не отдельные коэффициенты, а их действие в совокупности, т. е. расчетное значение сопротивления деформации. Как можно увидеть из табл. 2, абсолютные расчетные значения по двум методикам отличаются на 3 – 7 %.

Таблица 3. Сравнение коэффициентов Хензеля-Шпиттеля по данным,

|

Таким образом, применение полученных коэффициентов обеспечивает удовлетворительную точность определения сопротивления деформации в указанном выше интервале технологических параметров, а модели сопротивления деформации, полученные путем статистической обработки промышленных данных, могут быть применимы для инженерных расчетов ЭСП.

Выводы

Проведено сравнение результатов исследования сопротивления деформации четырех марок стали с различным химическим составом на установке Gleeble и промышленном стане 5000.

Выполнена аппроксимация дискретных кривых, полученных в результате эксперимента, и определены коэффициенты уравнения Хензеля-Шпиттеля.

Показано, что при расчете сопротивления деформации на основе промышленных данных, при обжатиях менее 10 % наблюдается расхождение с данными, полученными на установке Gleeble.

Для учета данного явления предложено использовать модель машинного обучения на основе градиентного бустинга (библиотека Catboost). Лучшими параметрами модели оказались ‘depth’ = 8, ‘learning_rate’ = 0.3, '‘l2_leaf_reg’ = 6. Обучение модели проводилось по промышленным и лабораторным данным одной и той же марки стали с различными вариантами химического состава. Полученная точность модели на тестовой выборке по метрике RMSE равна 3,2 МПа, по R2 0.97.

Применение модели позволило значительно увеличить точность определения сопротивления деформации. Для стали 2 параметр RMSE уменьшился в 6,5 раз, параметр R2 от отрицательного до 0,94. Для сталей 3 и 4 результат получился менее точным – RMSE 5,37 и 5,88 МПа, R2 0,89 и 0,85

Сравнение промышленных данных сопротивления деформации со значениями, полученными при исследованиях на Gleeble показало близость результатов и возможность использования описанного подхода для анализа сопротивления деформации стали на основе промышленных данных.

Список литературы

1. Хензель А., Шпиттель Т. Расчет энергосиловых параметров в процессах обработки металлов давлением. Москва: Металлургия; 1982: 360.

2. Никитин Г.С. Теория продольной непрерывной прокатки. Москва: МГТУ им. Баумана; 2009: 203.

3. Мунтин А.В., Куренков Ю.М., Колесников А.Г. Современные технологические решения и оборудование для производства ультратонкой горячекатаной полосы. Производство проката. 2016; (8): 13–21.

4. Мунтин А.В. Передовые технологии совмещенного процесса непрерывного литья тонких слябов и горячей прокатки стальной полосы. Металлург. 2018; (9): 43–51.

5. Vannucci M., Colla V., Dimatteo A. Improving the estimation of mean flow stress within hot rolling of steel by means of different artificial intelligence techniques. IFAC Proceedings Volumes. 2013; 46(9): 945–950. https://doi.org/10.3182/20130619-3-RU-3018.00326

6. Thakur S.K., Das A.K., Jha B.K. Development of an integrated flow stress and roll force models for plate rolling of microalloyed steel. Steel Research International. 2022; 93(2): 2100479. https://doi.org/10.1002/srin.202100479

7. Murugesan M., Yu J., Jung K., Cho S., Bhandari K.S., Chung W., Lee C. Supervised machine learning approach for modeling hot deformation behavior of medium carbon steel. Steel Research International. 2023; 93(1): 2200188. https://doi.org/10.1002/srin.202200188

8. Aghasafari P., Abdi H., Salimi M. Artificial neural network modeling of flow stress in hot rolling. ISIJ International. 2014; 54(4): 872–879. https://doi.org/10.2355/isijinternational.54.872

9. Bagheripoor M., Bisadi H. Application of artificial neural networks for the prediction of roll force and roll torque in hot strip rolling process. Applied Mathematical Modelling. 2013; 37(7): 4593–4607. https://doi.org/10.1016/j.apm.2012.09.070

10. Murugesan M., Sajjad M., Jung D.W. Hybrid machine learning optimization approach to predict hot deformation behavior of medium carbon steel material. Metals. 2019; 9(12): 1315. https://doi.org/10.3390/met9121315

11. Moon I.Y., Jeong H.W., Lee H.W., Kim S.-J., Oh Y.-S., Jung J., Oh S., Kang S.-H. Predicting high temperature flow stress of nickel alloy A230 based on an artificial neural network. Metals. 2022; 12(2): 223. https://doi.org/10.3390/met12020223

12. Cao G.-M., Gao Z.-W., Gao X.-Y. Predicting flow stress of Ni steel based on machine learning algorithm. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science. 2022; 236(8): 4253–4266. https://doi.org/10.1177/09544062211048175

13. Lin Y.C., Zhang J., Zhong J. Application of neural networks to predict the elevated temperature flow behavior of a low alloy steel. Computational Materials Science. 2008; 43(4): 752–758. https://doi.org/10.1016/j.commatsci.2008.01.039

14. Stendal J.A., Bambach M., Eisentraut M., Sizova I., Weiß S. Applying machine learning to the phenomenological flow stress modeling of TNM-B1. Metals. 2019; 9(9): 220. https://doi.org/10.3390/met9020220

15. Versino D., Tonda A., Bronkhorst C.A. Data driven modeling of plastic deformation. Computer Methods in Applied Mechanics and Engineering. 2017; 318: 981–1004. https://doi.org/10.1016/j.cma.2017.02.016

16. Wang L.-y., Li L., Zhang Zh.-h. Accurate descriptions of hot flow behaviors across β transus of Ti-6Al-4V alloy by intelligence algorithm GA-SVR. Journal of Materials Engineering and Performance. 2016; 25: 3912–3923. https://doi.org/10.1007/s11665-016-2230-1

17. Zhang X., Zhi C., Wang Y., Li Y. Constitutive parameters identification of Q345E steel during hot deformation with inverse methods based on teaching–learning-based optimisation algorithm. Materials Research Innovations. 2015; 19(8): 634–638. https://doi.org/10.1179/1432891715Z.0000000001874

18. Santosh S., Sampath V., Mouliswar R.R. Hot deformation characteristics of NiTiV shape memory alloy and modeling using constitutive equations and artificial neural networks. Journal of Alloys and Compounds. 2022; 901: 163451. https://doi.org/10.1016/j.jallcom.2021.163451

19. Bambach M., Gerster S., Herty M. Online data assimilation of a hybrid flow stress model by particle filtering. CIRP Annals. 2021; 70(1): 255–260. https://doi.org/10.1016/j.cirp.2021.04.002

20. Зинягин А.Г. Совершенствование процессов прокатки и охлаждения листов из трубных марки сталей на стане-5000: Диссертация … кандидата технических наук. Москва; 2014: 159.

Об авторах

А. Г. ЗинягинРоссия

Алексей Геннадиевич Зинягин, к.т.н., доцент, Московский государственный технический университет им. Н.Э. Баумана (МГТУ им. Баумана); главный специалист по инновациям, АО «Выксунский металлургический завод»

Россия, 105005, Москва, 2-я Бауманская ул., 5/1

Россия, 607060, Нижегородская обл., Выкса, ул. Бр. Баташевых, 45

А. В. Мунтин

Россия

Александр Вадимович Мунтин, к.т.н., доцент кафедры «Оборудование и технологии прокатки», Московский государственный технический университет им. Н.Э. Баумана (МГТУ им. Баумана); заместитель директора по научно-исследовательской деятельности, АО «Выксунский металлургический завод»

Россия, 105005, Москва, 2-я Бауманская ул., 5/1

Россия, 607060, Нижегородская обл., Выкса, ул. Бр. Баташевых, 45

М. О. Крючкова

Россия

Мария Олеговна Крючкова, старший преподаватель

Россия, 607060, Нижегородская обл., Выкса, ул. Бр. Баташевых, 45

Рецензия

Для цитирования:

Зинягин А.Г., Мунтин А.В., Крючкова М.О. Исследование сопротивления деформации трубных сталей в лабораторных условиях и по данным промышленных прокаток с использованием инструментов машинного обучения. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):70-79. https://doi.org/10.17073/0368-0797-2023-1-70-79

For citation:

Zinyagin A.G., Muntin A.V., Kryuchkova M.O. Using machine learning tools to study flow stress of tube steels under laboratory conditions and according to industrial rolling data. Izvestiya. Ferrous Metallurgy. 2023;66(1):70-79. https://doi.org/10.17073/0368-0797-2023-1-70-79