Перейти к:

Параметры субструктуры в деформированных сплавах Cu – Mn с ГЦК решеткой

https://doi.org/10.17073/0368-0797-2023-1-62-69

Аннотация

Развитие и успехи физической науки о прочности и пластичности позволяют сформулировать основные аспекты дислокационной физики. В настоящей работе рассмотрено современное состояние этого вопроса в рамках многоуровневого подхода: закономерности накопления дислокаций в материале после деформации с различными степенями. Основным механизмом упрочнения металлического поликристалла является накопление в его зернах дислокаций, а основным параметром упрочнения – средняя скалярная плотность дислокаций. Скалярная плотность дислокаций разделяется на компоненты: плотность статистически запасенных (ρS ) и плотность геометрически необходимых (ρG ) дислокаций. Методом просвечивающей дифракционной электронной микроскопии (ПЭМ) исследуются этапы развития типов дислокационной субструктуры (ДСС) в сплавах Cu – Mn в зависимости от концентрации легирующего элемента при активной пластической деформации. Исследуются поликристаллические сплавы в широком концентрационном интервале: от 0,4 до 25 % Mn (ат.). По полученным на электронном микроскопе снимкам измерен ряд параметров дислокационной субструктуры: средняя скалярная плотность дислокаций <ρ>, плотность статистически запасенных (ρS ) и геометрически необходимых (ρG ) дислокаций, кривизна-кручение кристаллической решетки (χ), плотность микрополос (Рполос. ), плотность оборванных субграниц (Моб.гр ). Установлена последовательность превращений типов ДСС при увеличении степени деформации и количества второго элемента на формирование типа субструктуры и ее параметров. Экспериментально определено влияние концентрации второго элемента и размера зерна на среднюю скалярную плотность дислокаций и ее составляющих. Наличие разориентировок в субструктуре в процессе деформации базируется на основе измерения этих параметром методом ПЭМ.

Ключевые слова

Для цитирования:

Тришкина Л.И., Клопотов А.А., Потекаев А.И., Черкасова Т.В., Бородин В.И. Параметры субструктуры в деформированных сплавах Cu – Mn с ГЦК решеткой. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):62-69. https://doi.org/10.17073/0368-0797-2023-1-62-69

For citation:

Trishkina L.I., Klopotov A.A., Potekaev A.I., Cherkasova T.V., Borodin V.I. Parameters of substructure in wrought Cu – Mn alloys with FCC lattice. Izvestiya. Ferrous Metallurgy. 2023;66(1):62-69. https://doi.org/10.17073/0368-0797-2023-1-62-69

Введение

Варьирование состава сплавов системы Cu – Mn может менять степень ближнего порядка и сопротивление движению дислокаций [1, 2]. В то же время в сплавах этой системы значение энергии дефекта упаковки (ЭДУ) незначительно зависит от концентрации легирующего компонента – марганца [3]. Варьирование концентрации второго элемента в твердом растворе может приводить к изменению напряжения старта дислокаций и сил трения и, следовательно, к изменению сопротивления началу пластической деформации. Увеличение степени деформации приводит к формированию определенного типа дислокационной субструктуры, которая, в свою очередь, определяет деформационное упрочнение поликристаллов. Характер и тип образующихся дислокационных структур тесно связаны с величиной ЭДУ, параметрами локального порядка и силами трения между дислокациями. Эти параметры могут сильно изменяться в зависимости от концентрации легирующего элемента, от степени упорядочения в твердых растворах, а также от степени деформации [4 – 6].

Много лет дислокационную структуру характеризовали, в основном, таким параметром, как средняя скалярная плотность дислокаций <ρ>. Дальнейшее развитие исследований дислокаций привело к разделению величины <ρ> на разные по физическому смыслу компоненты: геометрически необходимые ρG и статистически запасенные ρS дислокации. В литературе показано, что геометрически необходимые дислокации образуются при деформации в поликристаллических металлах и сплавах с деформационными двойниками, в дисперсно-упрочненных материалах и в других случаях функционирования прочных барьеров дислокационному скольжению [7 – 9].

Плотность ρG связана непосредственно с кривизной-кручением кристаллической решетки χ [13, 14]:

\[{\rho _G} = \frac{1}{b}\frac{{\partial \varphi }}{{\partial \ell }} = \frac{\chi }{b} = {(rb)^{ - 1}},\]

где b – вектор Бюргерса; φ – угол наклона кристаллографической плоскости; ℓ – расстояние на плоскости; \(\chi = \large\frac{{\partial \varphi}}{{\partial \ell}}\) – кривизна-кручение кристаллической решетки; r – радиус кривизны кристалла.

Образование дислокаций и дислокационные реакции в сплавах после пластической деформации можно считать случайными процессами. Подвергнутые торможению одни дислокации другими, которые образовались в процессе пластической деформации, называются статистически запасенными (СЗД) [11]. Такие статистически запасенные дислокации образуются в самом начале пластической деформации и тормозятся, в основном, слабыми барьерами, состоящими из других дислокаций. В случае присутствия в сплавах более прочных барьеров (таких, как частицы вторых фаз, деформационные двойники или границы зерен) в материале происходит накопление геометрически необходимых дислокаций (ГНД), при этом имеют место градиенты пластической деформации (1) [11]. В результате средняя скалярная плотность дислокаций определяется выражением

<ρ> = ρS + ρG .

В настоящей работе методом просвечивающей электронной микроскопии изучено влияние легирования марганцем и размера зерен в деформированных сплавах Cu – Mn с ГЦК решеткой.

Материал и методы исследования

Материалами исследования являлись поликристаллические сплавы системы Cu – Mn в интервале концентраций марганца от 0,4 до 25 % (здесь и далее ат.). Исследовали сплавы со средним размером зерен: 10, 20, 40, 60, 100, 120 и 240 мкм. Деформацию образцов исследованных сплавов осуществляли растяжением при комнатной температуре со скоростью 2·10–2 с–1. Дислокационную структуру изучали методом просвечивающей дифракционной электронной микроскопии (ПЭМ) на снабженных гониометром электронных микроскопах с ускоряющим напряжением 125 кВ. Просмотр фольг в колонне микроскопа происходил при увеличении 30 000 крат. Методика измерения параметров дислокационной структуры приведена в работах [12, 13].

Результаты исследований и их обсуждение

Рассмотрим формирование дислокационной субструктуры (ДСС) в зависимости от концентрации легирующего элемента при небольших (εист = 0,05) степенях деформации в медно-марганцевых сплавах. Для удобства сравнения субструктур приводятся результаты исследования для одного размера зерен – 100 мкм.

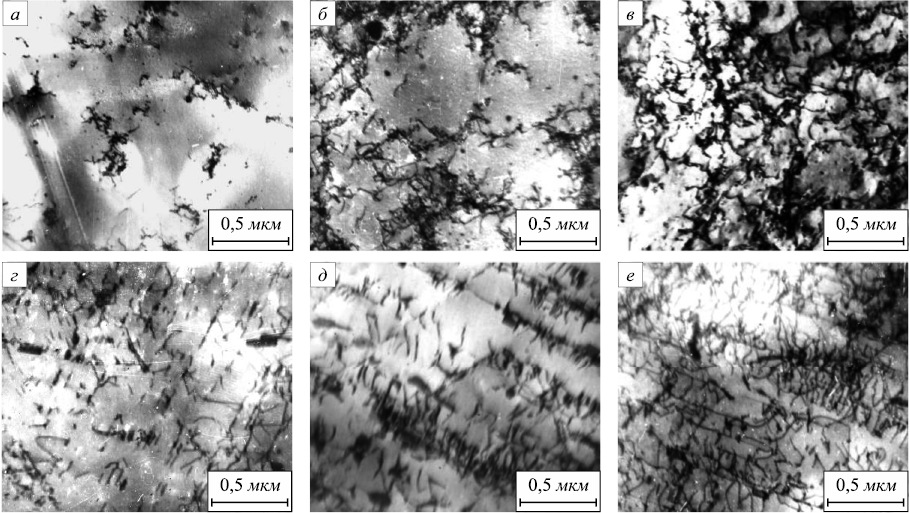

На рис. 1 представлены типы дислокационных субструктур, формирующихся при росте концентрации второго элемента. Анализ электронно-микроскопических изображений позволил выявить следующие закономерности в формировании ДСС. При умеренных степенях деформации (εист = 0,05 ÷ 0,10) в исследуемых сплавах Cu + 0,4 % Mn, Cu + 8 % Mn и Cu + 19 % Mn происходит образование клубков из дислокаций (рис. 1, а) и ячеистой субструктуры без разориентировок (рис. 1, б). Увеличение концентрации второго компонента до 8 % Mn приводит к переходу от ячеистой к ячеисто-сетчатой ДСС (рис. 1, в). Дальнейший рост концентрации второго элемента сопровождается формированием нового типа ДСС. В сплавах Cu + 13 % Mn, Cu + 19 % Mn и Cu + 25 % Mn наблюдается следующая последовательность формирования типов ДСС: дислокационный хаос (рис. 1, г); дислокационные скопления и петли из дислокаций (рис. 1, д); сетчатая ДСС (рис. 1, е) соответственно.

Рис. 1. Электронно-микроскопические изображения типов ДСС, |

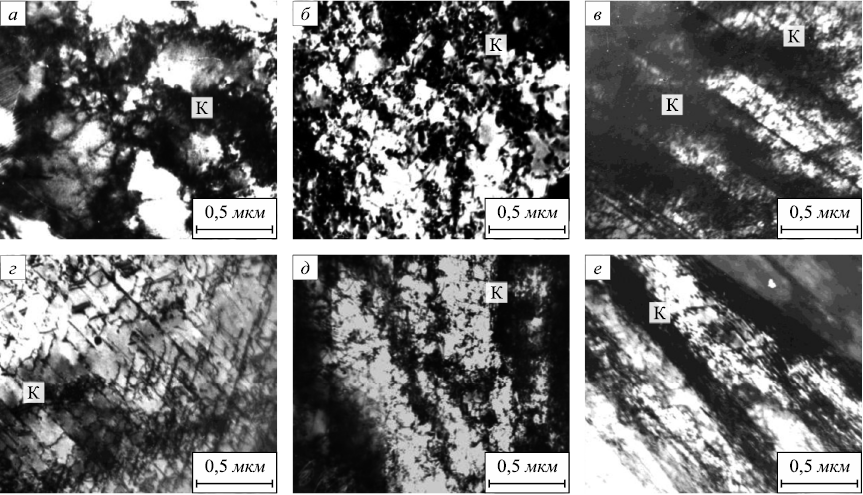

Рассмотрим влияние роста степени деформации в исследованных сплавах, что приводит к появлению разориентировок в ДСС. На электронно-микроскопических изображениях это проявляется в возникновении экстинкционных деформационных контуров (рис. 2).

Рис. 2. Электронно-микроскопические изображения типов ДСС, формирующихся при εист > 0,20 |

В сплавах Cu – Mn с низкой концентрацией легирующего элемента (до 6 %) при степени деформации 0,20 формируется разориентированная ячеистая субструктура (рис. 2, а). В сплавах с концентрацией легирующего элемента выше 8 % Mn при дальнейшем увеличении деформации развивается разориентированная ячеисто-сетчатая субструктура (рис. 2, б). При такой деформации происходит образование сгущений из дислокаций (рис. 2, б), зарождающихся на длинных прямолинейных дислокациях, которые были образованы еще при малых степенях деформации. В результате наблюдается увеличение плотности сгущений и структура стремится к более однородной.

На рис. 2 приведены электронно-микроскопические изображения типов ДСС, которые формируются при более высоких (εист > 0,20) степенях деформации в сплавах с разной концентрацией легирующего элемента. Экспериментально установлено, что в сплавах с концентрацией второго элемента 0,4, 2, 4 и 6 % Mn наблюдаются следующие субструктуры: разориентированная ячеистая; ячеисто-сетчатая; микрополосовая ДСС. Примеры наблюдаемых типов субструктур для сплава Cu + 0,4 % Mn приведены на рис. 2, а, б. В сплаве Cu + 6 % Mn наблюдается формирование микрополосовой ДСС, которая образуется внутри зерна, формируясь по границам разориентированных ячеек или от границ зерен (рис. 2, в). Важно отметить, что кинетика образования микрополосовой субструктуры и роста ее объемной доли часто связана с прорастанием через сплав оборванных границ.

Было установлено, что в сплавах с более высокой концентрацией легирующего элемента (8, 10, 13, 19 и 25 % Mn) присутствуют такие субструктуры как: разориентированная сетчатая; разориентированная ячеисто-сетчатая ДСС; микрополосовая ДСС. Пример наблюдаемых субструктур при εист > 0,20 представлен на рис. 2, г – е для сплава Cu + 19 % Mn. На основе анализа электронно-микроскопических микрофотографий было установлено, что сплав с 8 Mn % является пограничным при переходе от классически ячеистой ДСС к ячеисто-сетчатой.

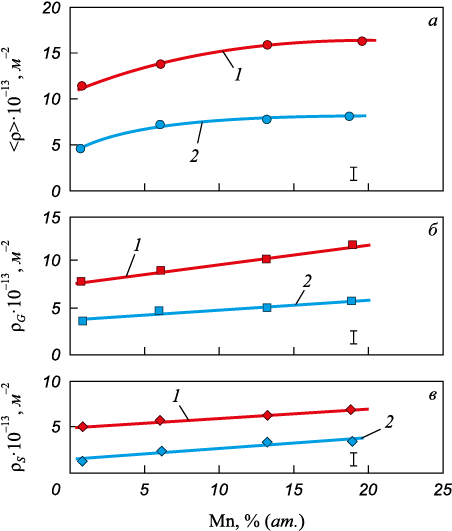

По микрофотографиям были измерены средняя скалярная плотность дислокаций <ρ>, плотность статистически запасенных ρS и геометрически необходимых ρG дислокаций, кривизна-кручение кристаллической решетки χ, плотность микрополос Рполос. , плотность оборванных границ Моб.гр. при разных размерах зерен <d>. Зависимости средней скалярной плотности дислокаций, плотности геометрически необходимых и статистически запасенных дислокаций от концентрации легирующего элемента СMn при εист = 0,30 и размерах зерен 10 и 240 мкм приведены на рис. 3.

Рис. 3. Зависимости средней скалярной плотности |

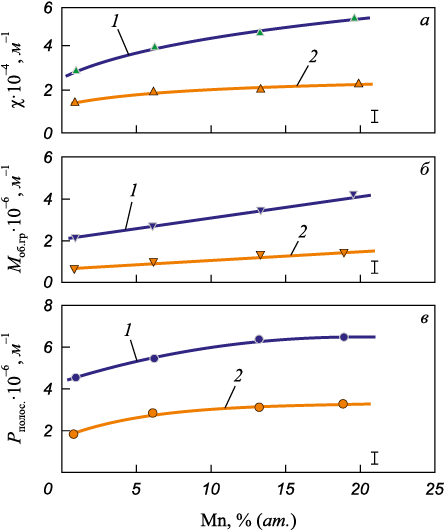

Рост концентрации марганца приводит к увеличению как средней скалярной плотности дислокаций <ρ>, так и ее компонент ρG и ρS . Рост степени деформации приводит к формированию разориентировок в субструктуре. На рис. 4 приведены зависимости параметров, которые характеризуют разориентировки в сплавах Cu – Mn: кривизна-кручение кристаллической решетки, плотность микрополос и плотность оборванных субграниц. Величины χ, Рполос. и Моб.гр. возрастают с увеличением концентрации легирующего элемента СMn существеннее в сплавах с размером зерен 10 мкм по сравнению со сплавами, в которых размер зерен составляет 240 мкм.

Рис. 4. Зависимости кривизны-кручения кристаллической |

Рассмотрим особенности изменения атомного объема в твердых растворах в сплавах системы Cu – Mn. Считается, что в области существования твердых растворов двух элементов изменение периода решетки в зависимости от состава должно быть линейным. Это предположение было сформулировано в виде закона Вегарда [14 – 16]. Согласно этому закону период решетки твердого раствора из двух компонентов с одинаковой или близкой структурой и периодами а1 и а2 должен линейно изменяться в зависимости от концентрации этих компонентов x1 и x2 , выраженных в атомных долях:

а = x1 a1 + x2 a2 .

С другой стороны, Зен сформулировал правило аддитивности атомных объемов для идеальных твердых растворов [15 – 17]:

Ω = СА ΩА + СВ ΩВ ,

где СА и СВ , ΩА и ΩВ – концентрации и атомные объемы чистых компонентов.

Под атомным объемом понимается доля объема элементарной ячейки, приходящаяся на один атом, то есть:

| \[\Omega = \frac{V}{n},\] | (1) |

где n – количество атомов в элементарной ячейке.

Атомные объемы чистых металлов Ω, вычисленные таким образом, менее всего зависят от типа кристаллической решетки. Атомный объем чистых металлов Ω является более универсальной характеристикой относительно параметров элементарных ячеек чистых металлов и может быть использован для анализа свойств соединений, образованных элементами, которые обладают разными кристаллическими структурами. Этот подход был успешно применен в работе [14] при анализе бинарных соединений на основе Ti – Ni.

Закон Зена выполняется так же редко, как и правило Вегарда, но пользуется большой популярностью. Существует много моделей для предсказания отклонений от закона Зена, но уровень надежности этих предсказаний невелик. Ни одна из моделей даже знак отклонения не предсказывает с точностью более 60 %. Это заставляет думать, что главные факторы, ответственные за отклонение от закона Зена, еще не выявлены.

Для большинства известных сплавов, в которых имеет место образование твердых растворов, наблюдается отрицательное отклонение атомного объема от правила Зена [18, 17]:

| \[\Delta \Omega = \Omega _\Gamma ^{{\rm{экс}}} - \Omega _i^{{\rm{теор}}} < 0.\] | (2) |

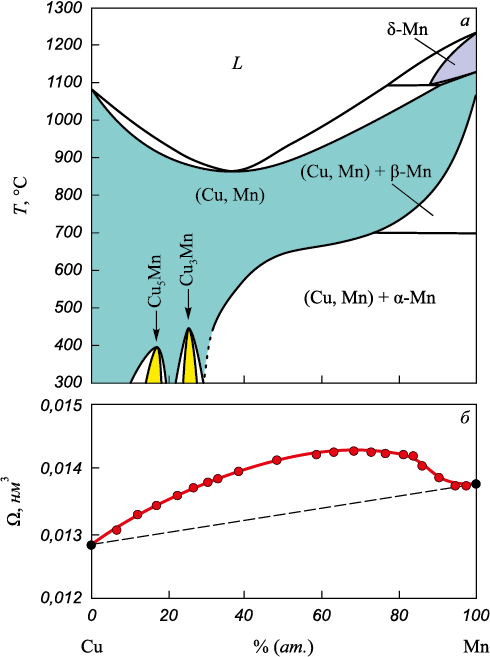

На рис. 5, а приведена фазовая диаграмма системы Cu – Mn, имеющей две концентрационные области, в которых происходит образование упорядоченных фаз в результате фазовых переходов беспорядок – порядок составов Cu5Mn и Cu3Mn, а также построены концентрационные зависимости атомных объемов сплавов системы Cu – Mn (рис. 5, б). В сплавах этой системы наблюдается положительное отклонение атомного объема от закона Зена. Такое отклонение от закона Зена на концентрационной зависимости атомного объема встречается значительно реже, чем отрицательное отклонение [20].

Рис. 5. Фазовая диаграмма (а) и зависимость атомного объема (б) |

Приведенные данные свидетельствуют об изменении сил межатомного взаимодействия при образовании твердых растворов в системе Cu – Mn (согласно выражению, связывающему энергию кристалла с атомным объемом Ω при металлическом характере взаимодействия атомов [21]):

\[U = \frac{{A{e^2}}}{{{\Omega ^{1/3}}}} + \frac{B}{{{\Omega ^{2/3}}}} + \frac{{C{e^2}}}{\Omega };\]

здесь величины \(\large\frac{{A{e^2}}}{{{\Omega ^{1/3}}}}\) и \(\large\frac{B}{{{\Omega ^{2/3}}}}\) представляют собой потенциальную и кинетическую энергии свободных электронов; \(\large\frac{{C{e^2}}}{\Omega }\) характеризует кинетическую энергию электронов, занимающих более низкие энергетические состояния.

Известно, что напряжение Пайерлса Еп , которое является минимальным необходимым для перемещения дислокации в кристаллических телах напряжением, зависит от межплоскостных расстояний d. При этом максимальное значение Еп , которое и есть величина барьера Пайерлса, определяется как [22]

\[{\tau _P} = \frac{G}{{1 - \nu}}\exp \left( { - \frac{{2\pi{\omega _{\rm{д}}}}}{b}}\right),\]

здесь \({\omega _{\rm{д}}} = \large\frac{d}{{1 - \nu}}\) – ширина дислокации; d – межплоскостное расстояние; G – модуль сдвига; ν – коэффициент Пуассона; b – вектор Бюргерса.

Таким образом, обнаруженная зависимость атомного объема от концентрации для сплавов системы Cu – Mn, согласно приведенному анализу на основе уравнений (1) и (2), позволяет констатировать, что увеличение атомного объема способствует изменению энергии кристалла и высоты барьера Пайерлса. Такие изменения атомного объема оказывают заметное влияние на подвижность статистически запасенных и геометрически необходимых дислокаций.

Выводы

На основе электронно-микроскопических исследований тонкой структуры продеформированных образцов сплавов системы Cu – Mn с ГЦК решеткой определены параметры дислокационных субструктур (средняя скалярная плотность дислокаций <ρ> и ее компоненты: плотность статистически запасенных ρS и геометрически необходимых ρG дислокаций; кривизна-кручение кристаллической решетки χ; плотность микрополос Рполос. и плотность оборванных субграниц Моб.гр. ) в зависимости от концентрации легирующего элемента (марганца) при разных размерах зерен. Определены особенности эволюции дислокационных субструктур в сплавах с разным содержанием марганца и установлено, что сплав с 8 Mn % является пограничным при переходе от классически ячеистой ДСС к ячеисто-сетчатой.

Показано, что уменьшение размера зерен приводит к увеличению параметров дислокационной структуры. Это связано с тем, что в зернах меньшего размера накопление дислокаций связано с их меньшей подвижностью.

На основе анализа концентрационных зависимостей атомных объемов в сплавах в системе Cu – Mn установлено положительное отклонение от закона Зена. Такое увеличение атомного объема с ростом концентрации легирующего элемента способствует изменению энергии кристалла и, как следствие, росту барьера Пайерлса, и это оказывает заметное влияние на подвижность статистически запасенных и геометрически необходимых дислокаций. Эти данные коррелируют с результатами электронно-микроскопических исследований: в сплавах Cu – Mn с более высоким содержанием марганца наблюдается рост параметров дислокационной субструктуры.

Установлено, что уменьшение размера зерен оказывает более значительное влияние на параметры дислокационной субстуктуры, чем содержание атомов легирующего элемента в сплавах системы Cu – Mn с ГЦК решеткой.

Список литературы

1. Дударев Е.Ф., Корниенко А.Л., Бакач Г.П. Влияние энергии дефекта упаковки на развитие дислокационной структуры, деформационное упрочнение и пластичность ГЦК твердых растворов. Известия вузов. Физика. 1991; 34(3): 35–46.

2. Панин В.Е., Дударев Е.Ф., Бушнев Л.С. Структура и механические свойства твердых растворов замещения. Москва: Металлургия; 1971: 204.

3. Koneva N.A., Trishkina L.I., Cherkasova T.V. Effect of stacking-fault energy on the accumulation of dislocations during plastic deformation of copper-based polycrystalline alloys. Letters on Materials. 2017; 7(3): 282–286. https://doi.org/10.22226/2410-3535-2017-3-282-286

4. Конева Н.А., Козлов Э.В., Тришкина Л.И., Черкасова Т.В. Эволюция дислокационной структуры при деформации поликристаллических сплавов на основе меди и их пластичность. Фундаментальные проблемы современного материаловедения. 2016; 13(2): 162–167.

5. Конева Н.А., Козлов Э.В. Физическая природа стадийности пластической деформации. В кн.: Структурные уровни пластической деформации и разрушения / Под ред. В.Е. Панина. Новосибирск: Наука; 1990: 123–186.

6. Foley D.L., Latypov M.I., Zhao X., Hestroffer J., Beyerlein I.J., Lamberson L.E., Taheri M.L. Geometrically necessary dislocation density evolution as a function of microstructure and strain rate. Materials Science and Engineering: A. 2022; 831; 142224. https://doi.org/10.1016/j.msea.2021.142224

7. Hansen L.T., Fullwood D.T., Homer E.R., Wagoner R.H., Lim H., Carroll J.D., Zhou G., Bong H.J. An investigation of geometrically necessary dislocations and back stress in large grained tantalum via EBSD and CPFEM. Materials Science and Engineering: A. 2020; 772: 138704. https://doi.org/10.1016/j.msea.2019.138704

8. Dahlberg C.F.O., Saito Y., Öztop M.S., Kysar J.W. Geometrically necessary dislocation density measurements at a grain boundary due to wedge indentation into an aluminum bicrystal. Journal of the Mechanics and Physics of Solids. 2017; 105: 131–149. https://doi.org/10.1016/j.jmps.2017.05.005

9. Lin P., Nie J., Liu Z., Zhuang Z. Study of two hardening mechanism caused by geometrically necessary dislocations in thin films with passivation layer. International Journal of Solids and Structures. 2019; 160: 59–67. https://doi.org/10.1016/j.ijsolstr.2018.10.015

10. Ashby M.F. The deformation of plastically non-homogeneous materials. Philosophical Magazine. A Journal of Theoretical Experimental and Applied. 1970; 21(170): 399–424. https://doi.org/10.1080/14786437008238426

11. Ashby M.F. Strengthening Methods in Crystals. Kelly A., Nicholson R.B. eds. London: Applied Science Publishers LTD; 1971: 137–192.

12. Салтыков С.А. Стереометрическая металлография. Москва: Металлургия; 1970: 376.

13. Тришкина Л.И., Черкасова Т.В., Попова Н.А. и др. Дислокационный ансамбль: скалярная плотность дислокаций и ее компоненты. Томск: ТГАСУ; 2019: 120.

14. Потекаев А.И., Клопотов А.А., Козлов Э.В. и др. Слабоустойчивые предпереходные структуры в никелиде титана. Томск: НТЛ; 2004: 296.

15. Пирсон У. Кристаллохимия и физика металлов и сплавов. Ч. 1. Москва: Мир; 1977: 420.

16. Козлов Э.В., Дементьев В.М., Кормин Н.М., Штерн Д.М. Структуры и стабильность упорядоченных фаз. Томск: ТГУ; 1994: 247.

17. Zen E.-an. Validity of “Vegard’s Law”. American Mineralogist. 1956; 41(5-6): 523–524.

18. Massalski Т.В. Binary Alloy Phase Diagrams. American Society for Metals: Metals Park, Ohio; 1986, 1987; Vols. 1, 2: 2224.

19. Барабаш О.М., Коваль Ю.Н. Структура и свойства металлов и сплавов. Кристаллическая структура металлов и сплавов. Справочник. Киев: Наукова думка; 1986: 600.

20. Landa A., Klepeis J.E., Rudd R.E., Caspersen K.J., Young D.A. Analytic binary alloy volume-concentration relations and the deviation from Zen’s law. Applied Sciences. 2021; 11(13): 6231. https://doi.org/10.3390/app11136231

21. Маделунг О. Физика твердого тела. Локализованные состояния. Москва: Наука; 1985: 184.

22. Фистуль В.И. Физика и химия твердого тела. Т. 1. Москва: Металлургия; 1995: 480.

Об авторах

Л. И. ТришкинаРоссия

Людмила Ильинична Тришкина, д.ф.-м.н., профессор кафедры физики, химии и теоретической механики

Россия, 634003, Томск, пл. Соляная, 2

А. А. Клопотов

Россия

Анатолий Анатольевич Клопотов, д.ф.-м.н., профессор кафедры прикладной механики и материаловедения

Россия, 634003, Томск, пл. Соляная, 2

А. И. Потекаев

Россия

Александр Иванович Потекаев, д.ф.-м.н., профессор кафедры общей и экспериментальной физики

Россия, Томск, 634050, Томск, пр. Ленина, 36

Т. В. Черкасова

Россия

Татьяна Викторовна Черкасова, к.ф.-м.н., доцент кафедры физики, химии и теоретической механики

Россия, 634003, Томск, пл. Соляная, 2

В. И. Бородин

Россия

Владислав Иванович Бородин, генеральный директор

Россия, 634029, Томск, пр. Фрунзе, 9

Рецензия

Для цитирования:

Тришкина Л.И., Клопотов А.А., Потекаев А.И., Черкасова Т.В., Бородин В.И. Параметры субструктуры в деформированных сплавах Cu – Mn с ГЦК решеткой. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):62-69. https://doi.org/10.17073/0368-0797-2023-1-62-69

For citation:

Trishkina L.I., Klopotov A.A., Potekaev A.I., Cherkasova T.V., Borodin V.I. Parameters of substructure in wrought Cu – Mn alloys with FCC lattice. Izvestiya. Ferrous Metallurgy. 2023;66(1):62-69. https://doi.org/10.17073/0368-0797-2023-1-62-69

JATS XML