Перейти к:

Предварительная оценка возможности использования труб большого диаметра из стали Х52 для транспортировки чистого газообразного водорода под давлением

https://doi.org/10.17073/0368-0797-2023-1-35-42

Аннотация

Для оценки стойкости к водородному охрупчиванию, вызванному присутствием водорода в транспортируемом продукте, и, соответственно, пригодности труб для транспортировки водорода был исследован основной металл труб большого диаметра класса прочности X52 производства АО «Челябинский трубопрокатный завод» (входит в группу компаний ПАО «Трубная металлургическая компания»). В работе изучено влияние чистого газообразного водорода под давлением до 10 МПа на изменение механических характеристик основного металла труб большого диаметра (ТБД). Исследование проводилось при предварительном наводороживании в стационарном автоклаве под давлением, а также при одновременном нагружении с малой скоростью деформации (SSRT) в ожидаемых условиях эксплуатации. Результаты исследования металла ТБД Х52 показывают отсутствие существенного влияния воздействия газообразного водорода под давлением в течение 24 – 144 ч на механические характеристики основного металла, определяемые при статическом одноосном растяжении (снижение пластических характеристик не превышает 9 %). При испытании SSRT со скоростью не более 1·10–6 с–1 в среде чистого газообразного водорода под давлением 10 МПа изменение прочностных и пластических характеристик не превышает 13 % в сравнении с контрольными испытаниями в среде азота под тем же давлением. Полученные результаты позволяют считать основной металл низколегированной трубной стали с феррито-перлитной микроструктурой класса прочности X52 достаточно устойчивым к водородному охрупчиванию. Окончательным подтверждением возможности применения ТБД из исследуемой стали будут служить результаты дальнейших квалификационных испытаний, включающих изучение свойств металла шва и зоны термического влияния.

Ключевые слова

Для цитирования:

Пышминцев И.Ю., Гизатуллин А.Б., Девятерикова Н.А., Лаев К.А., Цветков А.С., Альхименко А.А., Шапошников Н.О., Куракин М.К. Предварительная оценка возможности использования труб большого диаметра из стали Х52 для транспортировки чистого газообразного водорода под давлением. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):35-42. https://doi.org/10.17073/0368-0797-2023-1-35-42

For citation:

Pyshmintsev I.Yu., Gizatullin A.B., Devyaterikova N.A., Laev K.A., Tsvetkov A.S., Alkhimenko A.A., Shaposhnikov N.O., Kurakin M.K. Preliminary assessment of X52 large-diameter pipes suitability for transportation of pressurized pure gaseous hydrogen. Izvestiya. Ferrous Metallurgy. 2023;66(1):35-42. https://doi.org/10.17073/0368-0797-2023-1-35-42

Введение

Одним из вызовов настоящего времени является переход к массовому использованию водорода в качестве энергоносителя. При этом вопрос развития инфраструктуры для транспортировки и хранения водорода, а также возможность использования существующих газотранспортных сетей для перемещения водорода находятся в процессе активного осмысления. В частности, остро стоит задача изучения свойств материалов, контактирующих с чистым газообразным водородом под давлением1 [1].

В связи с этим на базе научно-технологического комплекса «Новые технологии и материалы» Санкт-Петербургского политехнического университета Петра Великого начаты исследования изменения структуры и свойств трубных сталей, испытанных после наводороживания и непосредственно в среде чистого газообразного водорода под давлением [2 – 5]. По результатам ряда исследований [6 – 10] современные стали для магистральных трубопроводов признаны перспективным материалом для транспорта водорода.

При воздействии водорода в зависимости от уровня прочностных свойств, параметров микроструктуры и ряда других факторов по сравнению с испытаниями на воздухе или в инертной среде возможны существенные изменения, прежде всего, пластических характеристик, например, при испытаниях на растяжение с обычной скоростью деформации, а также при особо низких скоростях деформации, которые сопровождаются изменениями характера разрушения. Целью данного исследования было определение степени деградации свойств основного металла труб большого диаметра (ТБД), изготовленных из листовой стали с феррито-перлитной микроструктурой при воздействии газообразного водорода под высоким давлением, соответствующим рабочим, в современных системах дальнего транспорта газа.

Характеристика исходного материала

Объектом исследования являлись образцы основного металла от ТБД диаметром 1420 и толщиной стенки 14 мм из низколегированной трубной стали марки 17Г1С-У (ГОСТ 19281) класса прочности Х52. Химический состав исследуемого металла (по сертификату), %, представлен ниже:

| С | Mn | Si | Cr | Cu | Ni | P | S |

| 0,110 | 1,460 | 0,490 | 0,040 | 0,040 | 0,010 | 0,010 | 0,001 |

| V | Nb | Al | Ti | Nb + V + Ti | S + P | ||

| 0,006 | 0,032 | 0,031 | 0,017 | 0,055 | 0,011 | ||

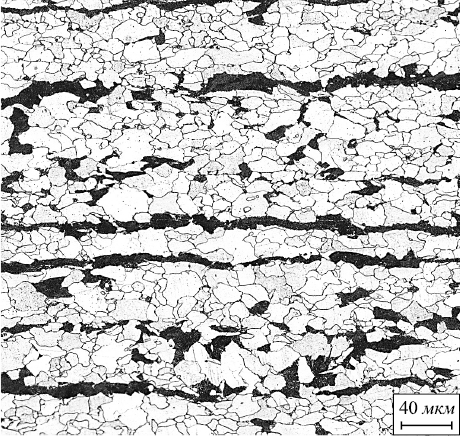

Металлографический анализ показал, что сталь имеет феррито-перлитную структуру со средним диаметром зерна 7,61 мкм (рис. 1).

Рис. 1. Микроструктура основного металла |

При изготовлении трубы использовался листовой прокат, поставляемый в горячекатаном состоянии после контролируемой прокатки. Труба изготовлена путем холодной пошаговой формовки листового проката на прессе с одним продольным двухсторонним (наружным и внутренним) сварным швом, выполненным автоматической дуговой сваркой под слоем флюса. Качество ТБД соответствует требованиям нормативной документации на трубную продукцию.

Методы испытаний

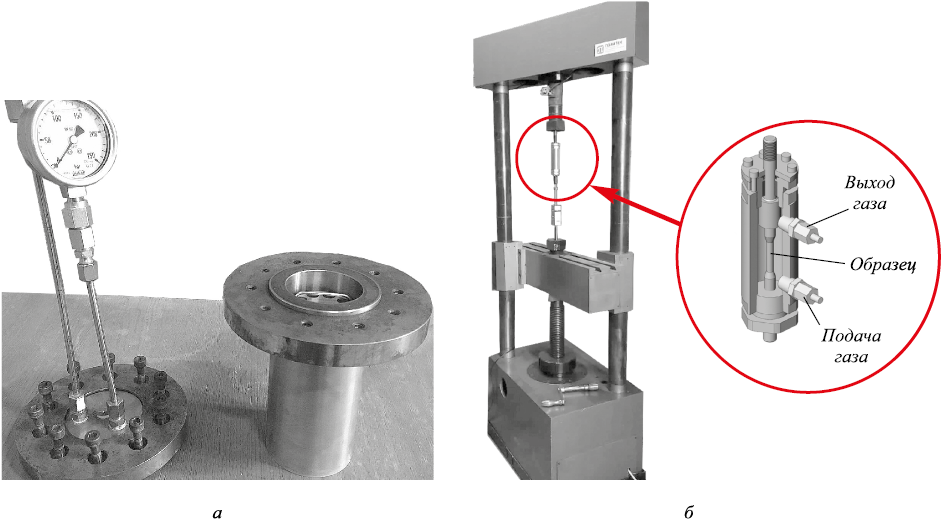

Для оценки изменения механических свойств металла после предварительного наводороживания образцы выдерживали в течение 72 и 144 ч в среде чистого газообразного водорода в стационарном автоклаве с объемом рабочей части 0,5 л (рис. 2, а).

Перед установкой образцов на выдержку автоклав несколько раз продували гелием, а затем водородом. После установления заданного давления чистого газообразного водорода 10 МПа образцы подвергали выдержке с необходимой продолжительностью, по окончании которой их в течение 10 – 15 мин проверяли на одноосное растяжение на испытательной машине Instron.

Испытание гладких цилиндрических образцов с диаметром рабочей части 6 мм на статическое одноосное растяжение проводили по ГОСТ 1497 в соответствии с основными требованиями ASTM G142. Образцы вырезали вдоль направления основной деформации. Для каждой продолжительности выдержки использовали по два образца. Полученные значения механических характеристик оценивали относительно результатов испытаний контрольных образцов.

Испытания на статическое одноосное растяжение с малой скоростью деформации (SSRT) выполняли в соответствии с основными требованиями ASTM G129 и NACE ТM0198 на разрывной машине УМЭ-10Т с использованием специально разработанного автоклава, позволяющего выполнять нагрузку образца в газообразной среде под давлением (рис. 2, б). В данной работе испытания проводили в среде чистого газообразного водорода и в среде азота (контрольные образцы) с малой скоростью деформации 8,5·10–7 с–1, что соответствует требуемой скорости ≤1·10–6 с–1 по NACE ТM0198. Исследования выполняли на гладких цилиндрических образцах с диаметром рабочей части 6,35 мм, вырезанных в продольном направлении. Для каждой среды использовали по два образца. После размещения образца автоклав несколько раз продували гелием, а затем водородом (при испытании в среде водорода) или азотом (при контрольных испытаниях). Далее устанавливали заданное давление газа (10 МПа) и начинали деформацию с требуемой скоростью.

Рис. 2. Используемые автоклавы: стационарный автоклав с возможностью контроля и регулирования давления (а); машина для испытания на растяжение с установленным автоклавом для растяжения образцов в газообразной среде (б) |

Оценку результатов испытания образцов при растяжении (в том числе с малой скоростью деформации) выполняли на основе анализа средних значений полученных прочностных и пластических характеристик, изменения показателей коэффициентов прочности и пластичности в процентах [6 – 8]. Коэффициенты прочности и пластичности вычисляли как отношение соответствующих значений в среде чистого газообразного водорода к результатам испытаний контрольных образцов.

Изменения коэффициентов прочности и пластичности оценивали по уменьшению значений относительно 100 %. Близкие к 100 % значения дают основание говорить о стойкости исследуемой характеристики к действию водорода в данных условиях испытания. Чем ниже коэффициенты прочности и пластичности, тем большее влияние на изменение механических характеристик основного металла оказывает продолжительность выдержки в среде чистого газообразного водорода под давлением 10 МПа.

Исследование поверхности разрушения испытанных образцов проводили с помощью сканирующего электронного микроскопа Tescan MIRA3.

Результаты испытаний

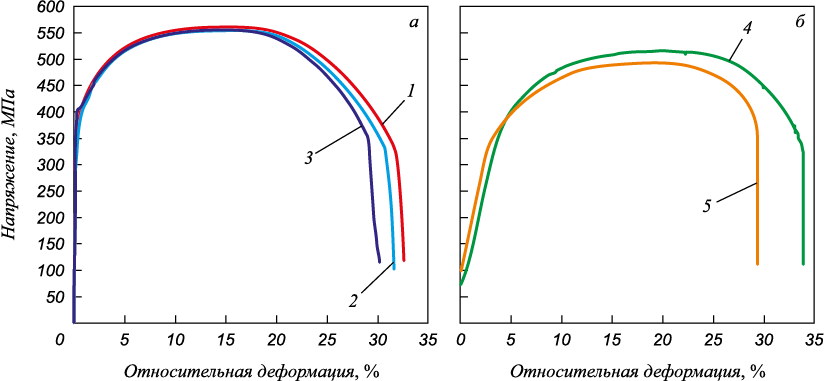

Результаты испытаний на статическое одноосное растяжение предварительно наводороженных образцов показывают слабое влияние проведенных режимов наводороживания на пластические характеристики (рис. 3, а), снижение коэффициентов пластичности не превышает 9 %. Значительной деградации прочностных характеристик в данных условиях испытания также не зафиксировано (коэффициенты прочности находятся в районе 100 %). При этом, согласно данным работы [7], полученные значения коэффициентов пластичности выше 80 % указывают на высокую устойчивость к водородному охрупчиванию.

Рис. 3. Диаграммы растяжения образцов со скоростью 10–2 с–1 (а) и 10–6 с–1 (б): |

Как видно из полученных результатов, при увеличении воздействия газообразного водорода на исследуемую сталь наблюдается некоторое снижение пластических характеристик металла, также замеченное в ряде исследований [6, 9 – 11]. Несмотря на отмеченную тенденцию, основные характеристики металла образцов после предварительной выдержки в среде чистого газообразного водорода в течение 72 и 144 ч изменились незначительно относительно результатов испытаний контрольных образцов.

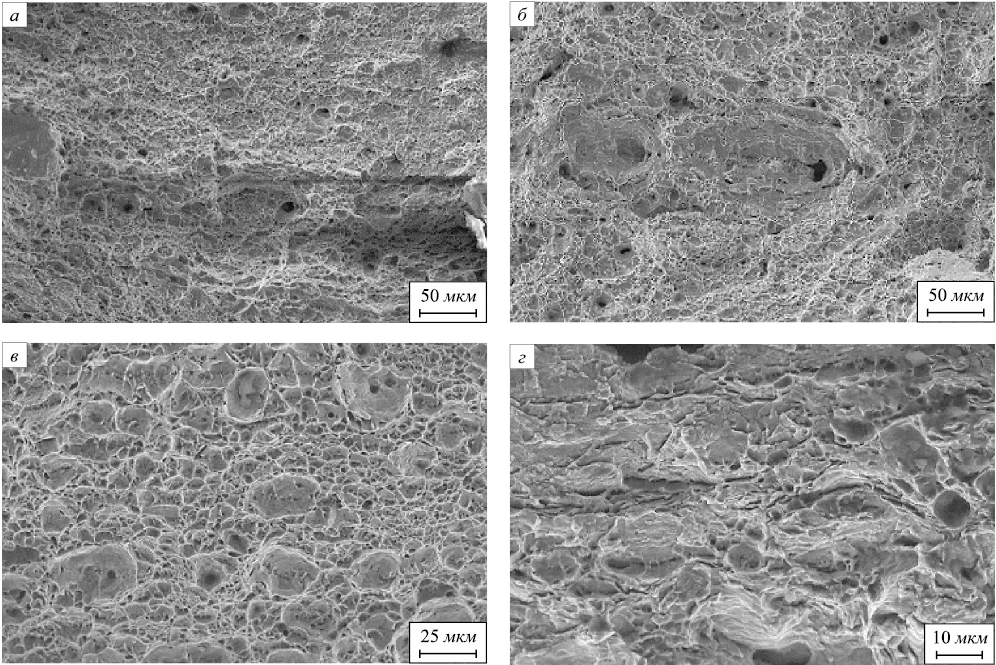

Характер изломов образцов, характеризующийся ямочным рельефом, после наводороживания также существенно не изменился (рис. 4, а, б).

Все это позволяет говорить об отсутствии существенного влияния чистого газообразного водорода под давлением 10 МПа и о высокой устойчивости к изменению прочностных и пластических характеристик исследуемого металла при предварительном наводороживании вплоть до выдержки в течение 144 ч.

Рис. 4. Внешний вид поверхности разрушения испытанных образцов: |

При испытаниях стали Х52 с малой скоростью деформации в среде водорода наблюдается некоторое снижение прочностных и пластических свойств металла по сравнению с контрольными испытаниями в среде азота. Изменение прочностных и пластических характеристик образцов, испытанных в среде водорода, относительно результатов испытаний контрольных образцов в среде азота при идентичных параметрах и режимах составило не более 13 %. Значения коэффициентов прочности и пластичности – выше 80 %, что указывает на стойкость исследуемой стали к нагружению непосредственно в среде водорода [7].

Полученные результаты согласуются с данными других исследований по изучению водородного охрупчивания трубных сталей в водородсодержащей среде при испытаниях SSRT [6, 12, 13]. Кривые растяжения испытанных образцов представлены на рис. 3, б.

Характер разрушения образцов при испытании SSRT в среде азота – вязкий. Поверхность разрушения имеет ямочный рельеф (рис. 4, в). Испытания с малой скоростью деформации непосредственно в среде чистого газообразного водорода привели к образованию микротрещин и участков хрупкого разрушения (рис. 4, г). Полученные результаты схожи с результатами фрактографического анализа, описанными в работах [11, 14, 15]. Процесс разрушения неразрывно связан с накоплением водорода в дефектах как поверхностного слоя металла, так и внутри его, которое приводит к созданию высоких внутренних напряжений в местах концентрации водорода и образованию микро- и макротрещин. Для проявления водородной хрупкости необходима непрерывная диффузия водорода из объема металла к его поверхности, поэтому все факторы, увеличивающие количество водорода, диффундирующего к трещине, ускоряют развитие водородной хрупкости [16]. Значительно меньшая скорость деформации дает водороду достаточно времени для диффузии в материал образца и перераспределения в критических точках микроструктуры (например, на вершинах образующихся при испытании трещин) [8], что способствует образованию участков охрупчивания и характеризуется появлением мелких трещин в процессе испытания (рис. 4, г).

При этом уменьшение скорости деформации с ⁓10–2 с–1 (при испытании наводороженных образцов по ГОСТ 1497) до ⁓10–6 с–1 (при испытании SSRT в среде водорода) приводит к более заметному, но не критичному изменению уровня коэффициентов пластичности в среднем с 95 до 85 % соответственно. Аналогичное снижение пластичности при практически неизменных прочностных характеристиках получено при испытаниях SSRT в газообразном водороде трубной стали класса прочности Х80 [6, 11], причем потеря пластичности увеличивается с уменьшением скорости деформации.

Несмотря на наблюдаемые изменения механических характеристик при испытании образцов после предварительного наводороживания и непосредственно при нагружении в среде газообразного водорода, свойства основного металла ТБД Х52 остаются в пределах требований нормативной документации на трубную продукцию и согласуются с результатами опубликованных испытаний [6 – 15] оценки охрупчивания металла в среде чистого газообразного водорода под давлением.

Выводы

Исследование стойкости к водородному охрупчиванию основного металла ТБД из типичной низколегированной трубной стали умеренного класса прочности X52 показало, что существенных изменений прочностных и пластических свойств в результате предварительного воздействия газообразного водорода при давлении 10 МПа и комнатной температуре за 24 – 144 ч не наблюдалось. Снижение пластических характеристик образцов не превышает 10 %.

Результаты испытаний SSRT со скоростью деформации не более 1·10–6 с–1 показали снижение пластических характеристик, не превышающее 20 %. Большая потеря пластичности относительно испытаний предварительно наводороженных образцов обусловлена возможностью диффузии водорода вблизи концентраторов напряжений и вершин образующихся трещин при уменьшении скорости деформации.

Вне зависимости от условий проведенных испытаний основные характеристики металла, использующиеся для расчета на прочность, остаются в пределах требований нормативной документации на трубы.

Таким образом, по результатам проведенных испытаний (в исследованных условиях) основной металл ТБД класса прочности Х52 с феррито-перлитной структурой показал хорошую устойчивость к водородному охрупчиванию. Полученные данные удовлетворительно согласуются с опубликованными результатами аналогичных испытаний основного металла листов и ТБД из низколегированной трубной стали.

Окончательным подтверждением возможности применения ТБД из исследуемой стали класса прочности Х52 в среде газообразного водорода при давлениях до 10 МПа будут служить результаты квалификационных испытаний в соответствии с ASME B 31.12 2 [17, 18] и ASME BPVC [19], а также исследования воздействия водорода на металл шва и зоны термического влияния.

Список литературы

1. Чугунов А.В., Бебешко И.Г., Семенов А.М., Беккер В., Фенин К., Хечер Т. Экспериментальное исследование воздействия смеси газов метана и водорода на структурно-механические свойства некоторых марок стали. Газовая промышленность. 2016; 10: 82–89.

2. Kolesov S., Alekseeva E. Evaluation of the stress-strain state in alloy 718 after hydrogen charging. In: Proceedings of the 9th Int. Symp. on Superalloy 718 & Derivatives: Energy, Aerospace, and Industrial Applications. The Minerals, Metals & Materials Series. 2018: 553–563. https://doi.org/10.1007/978-3-319-89480-5_36

3. Kolesov S., Badrak R., Shakhmatov A. Hydrogen influence on crack propagation and stress-strain evolution of alloy 718. In: Proceedings of the 9th Int. Symp. on Superalloy 718 & Derivatives: Energy, Aerospace, and Industrial Applications. The Minerals, Metals & Materials Series. 2018: 209–218. https://doi.org/10.1007/978-3-319-89480-5_12

4. Frolova K., Vilchevskaya E., Polyanskiy V., Alekseeva E. Modelling of a hydrogen saturated layer within the micropolar approach. New Achievements in Continuum Mechanics and Thermodynamics. 2019; 108: 117–128. https://doi.org/10.1007/978-3-030-13307-8_9

5. Polyanskiy V.A., Belyaev A.K., Alekseeva E.L., Tretyakov D.A., Yakovlev Y.A. Phenomenon of skin effect in metals due to hydrogen absorption. Continuum Mechanics and Thermodynamics. 2019; 31: 1961–1975. https://doi.org/10.1007/s00161-019-00839-2

6. Nanninga N.E., Levy Y.S., Drexler E.S., Condon R.T., Stevenson A.E., Slifka A.J. Comparison of hydrogen embrittlement in three pipeline steels in high pressure gaseous hydrogen environments. Corrosion Science. 2012; 59: 1–9. https://doi.org/10.1016/j.corsci.2012.01.028

7. Tröger M., Bosch C., Wiart J.-N., Meuser H., Knoop F.M., Brauer H., Schröder J. Investigations on hydrogen assisted cracking of welded high-strength pipes in gaseous hydrogen. Steely Hydrogen Conf. Proceedings – 2014. 2014: 491–501.

8. Brauer H., Simm M., Wanzenberg E., Henel M., Huising O.J. Energy transition with hydrogen pipes: Mannesmann “H2ready” and the changeover. Pipeline Technology. 2020; 1: 16–29.

9. Meng B., Gu C., Zhang L., Zhou C., Li X., Zhao Y., Zheng J., Chen X., Han Y. Hydrogen effects on X80 pipeline steel in high-pressure natural gas/hydrogen mixtures. International Journal of Hydrogen Energy. 2017; 42(11): 7404–7412. https://doi.org/10.1016/J.IJHYDENE.2016.05.145

10. Zhou D., Li T., Huang D., Wu Y., Huang Z., Xiao W., Wang Q., Wang X. The experiment study to assess the impact of hydrogen blended natural gas on the tensile properties and damage mechanism of X80 pipeline steel. International Journal of Hydrogen Energy. 2021; 46(10): 7402–7414. https://doi.org/10.1016/j.ijhydene.2020.11.267

11. Briottet L., Moro I., Lemoine P. Quantifying the hydrogen embrittlement of pipeline steels for safety considerations. International Journal of Hydrogen Energy. 2012; 37(22): 17616–17623. https://doi.org/10.1016/j.ijhydene.2012.05.143

12. Somerday B.P. Technical reference on hydrogen compatibility of materials. Plain carbon ferritic steels: C-Mn alloys (code 1100). URL: https://www.sandia.gov/app/uploads/sites/158/2021/12/1100TechRef_FeCMn.pdf (Accessed 13.01.2023).

13. Bolobov V.I., Latipov I.U., Popov G.G., Buslaev G.V., Martynenko Ya.V. Estimation of the influence of compressed hydrogen on the mechanical properties of pipeline steels. Energies. 2021; 14(19): 6085. https://doi.org/10.3390/en14196085

14. Nguyen T.T., Park J., Kim W.S., Nahm S.H., Baek U.B. Effect of low partial hydrogen in a mixture with methane on the mechanical properties of X70 pipeline steel. International Journal of Hydrogen Energy. 2020; 45(3): 2368–2381. https://doi.org/10.1016/j.ijhydene.2019.11.013

15. Joseph A., Ronevich J.A., Song E.J., Somerday B.P., San Marchi C.W. Hydrogen-assisted fracture resistance of pipeline welds in gaseous hydrogen. International Journal of Hydrogen Energy. 2021; 46(10): 7601–7614. https://doi.org/10.1016/j.ijhydene.2020.11.239

16. Колачев Б.А. Водородная хрупкость металлов. М.: Металлургия; 1985: 216.

17. Martin M.L., Connolly M., Buck Z.N., Bradley P.E., Lauria D., Slifka A.J. Evaluating a natural gas pipeline steel for blended hydrogen service. Journal of Natural Gas Science and Engineering. 2022; 101: 104529. https://doi.org/10.1016/j.jngse.2022.104529

18. ASME B31.12-2019. Hydrogen Piping and Pipelines. USA, ASME; 2020: 280.

19. ASME BPVC. VIII. 3 – 2017. Boiler & Pressure Vessel Code. Division 3 Alternative Rules for Construction of High Pressure Vessels. USA, ASME; 2017: 407.

Об авторах

И. Ю. ПышминцевРоссия

Игорь Юрьевич Пышминцев, д.т.н., профессор, директор по научной работе, ПАО «Трубная металлургическая компания», генеральный директор, ООО «ТМК НТЦ», генеральный директор, АО «РусНИТИ»

Россия, 101000, Москва, ул. Покровка, 40, стр. 2А

А. Б. Гизатуллин

Россия

Антон Бильгуварович Гизатуллин, заместитель директора по научной работе

Россия, 101000, Москва, ул. Покровка, 40, стр. 2А

Н. А. Девятерикова

Россия

Наталья Анатольевна Девятерикова, главный специалист Центра труб промышленного назначения

Россия, 101000, Москва, ул. Покровка, 40, стр. 2А

К. А. Лаев

Россия

Константин Анатольевич Лаев, к.т.н., главный специалист отдела труб инфраструктурных проектов Центра труб промышленного назначения

Россия, 101000, Москва, ул. Покровка, 40, стр. 2А

А. С. Цветков

Россия

Антон Сергеевич Цветков, к.т.н., инженер, заместитель заведующего испытательной лаборатории НТК «Новые технологии и материалы» центра НТИ

Россия, 195251, Санкт-Петербург, ул. Политехническая, 29

А. А. Альхименко

Россия

Алексей Александрович Альхименко, директор НТК «Новые технологии и материалы»

Россия, 195251, Санкт-Петербург, ул. Политехническая, 29

Н. О. Шапошников

Россия

Никита Олегович Шапошников, исполнительный директор НТК «Новые технологии и материалы» центра НТИ

Россия, 195251, Санкт-Петербург, ул. Политехническая, 29

М. К. Куракин

Россия

Максим Константинович Куракин, инженер, руководитель проектов НТК «Новые технологии и материалы» центра НТИ

Россия, 195251, Санкт-Петербург, ул. Политехническая, 29

Рецензия

Для цитирования:

Пышминцев И.Ю., Гизатуллин А.Б., Девятерикова Н.А., Лаев К.А., Цветков А.С., Альхименко А.А., Шапошников Н.О., Куракин М.К. Предварительная оценка возможности использования труб большого диаметра из стали Х52 для транспортировки чистого газообразного водорода под давлением. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):35-42. https://doi.org/10.17073/0368-0797-2023-1-35-42

For citation:

Pyshmintsev I.Yu., Gizatullin A.B., Devyaterikova N.A., Laev K.A., Tsvetkov A.S., Alkhimenko A.A., Shaposhnikov N.O., Kurakin M.K. Preliminary assessment of X52 large-diameter pipes suitability for transportation of pressurized pure gaseous hydrogen. Izvestiya. Ferrous Metallurgy. 2023;66(1):35-42. https://doi.org/10.17073/0368-0797-2023-1-35-42

JATS XML